Procesul de producție al unei întreprinderi moderne este un mecanism complex de transformare a semifabricatelor, a materiilor prime, a materialelor și a altor obiecte de muncă în produse finite care satisfac nevoile societății. Sarcina principală a sistemului de producție în acest caz devine îmbunătățirea continuă a „fluxului de valoare” pentru consumator, care se bazează pe combinarea rațională în timp și spațiu a tuturor industriilor principale, auxiliare și de servicii. Acest lucru vă permite să produceți produse cu costuri minime ale forței de muncă, iar indicatorii economici și rezultatele activităților de producție și economice ale întreprinderii depind de aceasta, inclusiv costul de producție, profitul și profitabilitatea producției, cantitatea de lucru în curs și cantitatea. de capital de lucru.

În același timp, la multe întreprinderi una dintre problemele principale este problema eficienței proceselor de producție în ceea ce privește durata ciclului de producție. Este necesar să se depună mult efort pentru coordonarea întregii producții auxiliare și de servicii pentru furnizarea neîntreruptă a producției principale cu materii prime, energie electrică, precum și întreținerea în timp util a echipamentelor, depozitării și transportului. O situație cu defecțiune a echipamentului la o etapă tehnologică duce la probabilitatea unei închideri a întregului atelier. Prin urmare, organizarea unui ciclu de producție neîntrerupt și eficient la o întreprindere capătă o relevanță și o semnificație deosebită pentru optimizarea costurilor și obținerea celor mai bune rezultate finale.

Eficiența producției la majoritatea întreprinderilor este direct legată de complexitatea și durata ciclului de producție. Cu cât acest ciclu este mai lung, cu atât este mai mare numărul de industrii auxiliare și de servicii implicate în el, cu atât producția în ansamblu se dovedește a fi mai puțin eficientă. Acest tipar se explică prin necesitatea evidentă de a depune mult efort pentru coordonarea tuturor activităților pentru a asigura aprovizionarea neîntreruptă a producției de bază cu materii prime, resurse energetice, întreținerea echipamentelor, transportul și depozitarea produselor, precum și încărcarea și descărcarea. Defecțiunea echipamentului la o etapă tehnologică poate duce la întreruperi în întreaga producție, chiar și până la oprirea completă a acesteia. Astfel, este deosebit de importantă îmbunătățirea eficienței și obținerea celor mai bune rezultate prin rezolvarea problemei funcționării stabile a întregului sistem de producție.

O modalitate de a rezolva această problemă este introducerea unui sistem Tehnologii Lean („Lean manufacturing”), care este conceput pentru a optimiza procesele de producție, a îmbunătăți constant calitatea produsului, reducând în același timp costurile. Sistemul nu este doar o tehnologie, ci un întreg concept de management care presupune orientarea maximă către piață a producției cu participarea interesată a întregului personal al organizației. Experiență în implementarea tehnologiei descrise, cel puțin sub formă elemente individuale, la întreprinderile din diverse industrii și-a arătat promisiunea, drept urmare nu există nicio îndoială necesitatea de a studia această experiență și de a extinde în continuare domeniul de aplicare a acesteia.

Esența economică a tehnologiilor Lean

Ca definiție economică, producția este un sistem de transformare a materiilor prime, semifabricatelor și a altor obiecte de muncă în produse finite care au valoare de consum pentru societate. Sarcina principală a sistemului de producție este de a îmbunătăți continuu procesul de creare a valorii pentru consumator prin combinarea rațională în timp și spațiu a tuturor industriilor principale, auxiliare și de servicii. Astfel, se realizează economii de timp, resurse materiale și de muncă, costurile de producție sunt reduse, profitabilitatea producției crește și toți indicatorii economici ai producției și activităților economice ale întreprinderii sunt îmbunătățiți.

Pe măsură ce relațiile industriale se dezvoltă, sistemele de management al procesului de producție se dezvoltă și se îmbunătățesc. Unul dintre cele mai recente a fost sistemul Lean manufacturing, bazat pe principii management eficient resurse, atenție la nevoile clientului, concentrare pe problema eliminării tuturor tipurilor de pierderi, utilizarea cuprinzătoare a potențialului intelectual al personalului întreprinderii. Unul dintre obiectivele principale ale sistemului este reducerea costurilor, gestionarea întreprindere producătoare, bazată pe dorința constantă de a elimina toate tipurile de pierderi.

Conceptul de „Lean Manufacturing” combină optimizarea proceselor de producție, care vizează îmbunătățirea constantă a calității produselor, reducând în același timp costurile, cu implicarea fiecărui angajat în acest proces. Conceptul este concentrat la maxim conditiile magazinului management.

În ultimii douăzeci de ani, utilizarea de noua paradigmă productivitate. A apărut inițial la Toyota și se numea - Sistemul de producție Toyota (TPS). Este axat pe creșterea într-o economie post-industrială, când în locul producției de masă bazată pe cererea garantată, este nevoie de o producție diversificată capabilă să satisfacă nevoile individuale ale clienților, operand în loturi mici dintr-o varietate de mărfuri, inclusiv mărfuri la bucată. Sarcina principală a unei astfel de producții a fost crearea de produse competitive în cantitatea necesară, în cel mai scurt timp posibil și cu cea mai mică cheltuială de resurse.

Producția care îndeplinește noile cerințe se numește „lean” (lean, lean production, lean manufacturing), iar întreprinderile care și-au sporit eficiența operațională a producției datorită implementării noului sistem sunt numite „lean enterprises”.

Afacerile Lean diferă de altele în următoarele moduri:

1. Baza sistemului de producție al unor astfel de întreprinderi este oamenii. Ei sunt o forță creativă în procesul de producere a produselor competitive, iar tehnologiile și echipamentele sunt doar un mijloc de a-și atinge obiectivele. Nicio teorie, strategie sau tehnologie nu va face o întreprindere de succes; Acest lucru va fi realizat doar de oameni pe baza potențialului lor intelectual și creativ.

2. Sisteme de producție Leanîntreprinderile sunt concentrate eliminarea completă a pierderilor și îmbunătățirea continuă a tuturor proceselor. Toți angajații companiei, de la angajați până la conducerea superioară, sunt implicați în munca zilnică de prevenire a tuturor tipurilor posibile de pierderi și îmbunătățire continuă.

3. Managementul întreprinderii ia decizii, tinand cont perspective de dezvoltare ulterioară, în timp ce interesele financiare imediate nu sunt decisive. Conducerea unor astfel de companii nu se angajează într-o administrare inutilă - comandă, control nejustificat de strict, evaluarea angajaților folosind sisteme complexe diverși indicatori, există pentru organizarea rezonabilă a procesului de producție, detectarea în timp util, soluționarea și prevenirea problemelor. Capacitatea de a vedea și rezolva problemele la locul de muncă este apreciată la fiecare angajat - de la conducerea superioară până la lucrători.

Instrumentele cheie ale sistemului Lean pentru a crește productivitatea muncii sunt:

- sistem 5S– o tehnică de management menită să organizeze eficient spațiul de lucru. Numele provine de la cuvinte japoneze care încep cu S, pentru care în rusă puteți găsi analogi care încep cu litera C, acestea sunt:

- 1) Sortarea articolelor și/sau documentației la locul de muncă în funcție de gradul de necesitate și frecvența de utilizare a acestora cu eliminarea a tot ceea ce nu este necesar;

2) Sistematizare, când fiecare articol ar trebui să fie într-un anumit loc ușor accesibil;

3) Menținerea curățeniei și ordinii;

4) Standardizarea locului de muncă dispusă prin proceduri anterioare;

5) îmbunătățirea constantă a standardului dezvoltat. - Aceste proceduri simple și, la prima vedere, nesemnificative, totuși, afectează eficiența muncii, elimină pierderile de lucruri și de timp, reduc probabilitatea incendiilor etc. Situații de urgențăși, în general, creează un microclimat favorabil la locul de muncă.

- 1) Sortarea articolelor și/sau documentației la locul de muncă în funcție de gradul de necesitate și frecvența de utilizare a acestora cu eliminarea a tot ceea ce nu este necesar;

- Munca standardizata– un algoritm clar și vizualizat la maximum pentru efectuarea unei anumite activități, inclusiv standarde pentru durata ciclului de operațiuni, succesiunea acțiunilor la efectuarea acestor operațiuni, cantitatea de materiale și articole în uz (nivel de inventar).

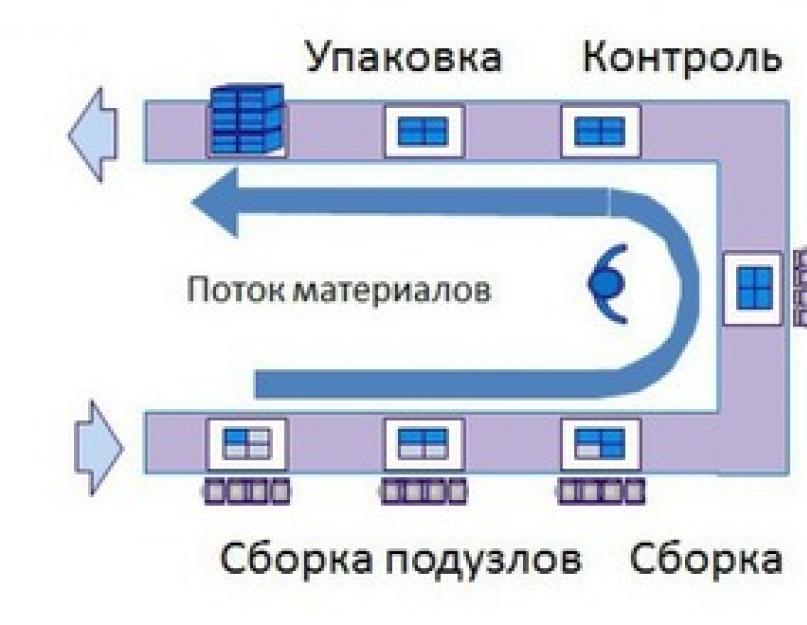

- Metodologia „Descoperirea fluxului” este de a netezi și îmbunătăți eficiența fluxului de producție prin crearea de cicluri de producție fixe. În fiecare dintre ciclurile selectate sunt implementate principiile muncii standardizate discutate în paragraful anterior.

- Conceptul TPM (Total Productive Maintenance).– sistem de întreținere universală a echipamentelor. Acest sistem implică combinarea funcționării echipamentelor cu îngrijirea tehnică constantă a acestuia. Datorită monitorizării și întreținerii constante a echipamentelor în stare (bună) de funcționare de către personalul de producție, se reduce nivelul pierderilor cauzate de avarii și opriri ale echipamentelor din cauza lucrărilor de reparații, inclusiv a celor planificate, ceea ce face posibilă asigurarea cea mai mare eficienta de-a lungul întregului ciclu de viață al echipamentului. Acest lucru eliberează personalul de întreținere pentru a se ocupa de sarcini mai importante.

- Sistem SMED (Single Minute Exchange of Die).– tehnologie pentru schimbarea rapidă a echipamentelor. În procesul de schimbare a echipamentului, se pot distinge două grupuri de operații - externe, care pot fi efectuate fără oprirea echipamentului, de exemplu, pregătirea instrumentelor și materialelor, și interne, pentru care este necesară o pauză în funcționarea echipamentului. . Esența sistemului este transferul unui număr maxim de operațiuni interne către un grup de operațiuni externe, ceea ce devine posibil datorită introducerii unui număr de îmbunătățiri tehnologice și organizaționale.

- Sistem de producție pull este o abordare a organizării fluxului de producție care elimină pierderile asociate cu supraproducția sau așteptarea finalizării etapei anterioare de lucru. Fiecare operațiune tehnologică, așa cum spune, „trage” cantitatea necesară de produs din cea anterioară și o transferă în următoarea. Ca urmare, în procesul de producție nu există nici un surplus, nici o lipsă de produse.

- Sistem de depunere și revizuire a propunerilor oferă tuturor angajaților un mecanism clar de implementare a propunerilor de îmbunătățire și oferă măsuri pentru a încuraja angajații să prezinte astfel de propuneri.

Utilizarea integrată a instrumentelor Lean vă permite să obțineți o creștere semnificativă a productivității muncii fără investiții semnificative, folosind aproape exclusiv rezervele interne ale companiei. În esență, conceptul Lean este o abordare specifică a tuturor problemelor de organizare a producției, permițând nu numai implementarea tehnologiilor inovatoare care măresc productivitatea muncii și eficiența producției, ci și crearea condițiilor pentru formare. cultură corporatistă, bazată pe participarea generală a personalului la procesul de îmbunătățire continuă a activităților companiei.

Proces de prevenire a erorilor utilizat în sistemele Lean

O metodă de prevenire a erorilor utilizată pe scară largă în sistemele Lean este tehnica Poka-yoke.

Poka-yoke– (poka – eroare aleatorie, neintenționată; jug – prevenirea erorilor), (în engleză Zero defects – Zero error principiu) – principiul căutării cauzelor erorilor și al creării de metode și tehnologii care exclud însăși posibilitatea apariției acestora. Dacă este imposibil să finalizați lucrarea în alte moduri decât cel corect, dar munca este făcută, înseamnă că a fost făcută fără erori - aceasta este ideea fundamentală a metodei.

Diverse defecte ale produselor pot apărea din cauza uitării umane, neatenției, neînțelegerii, neglijenței etc. Erorile de acest fel sunt naturale și inevitabile și trebuie privite din acest unghi pentru a găsi modalități de a le preveni.

Tehnica de prevenire a erorilor include:

- crearea condițiilor preliminare pentru o muncă fără defecte,

- introducerea unor metode de lucru fără defecte,

- eliminarea sistematică a erorilor apărute,

- luarea de precauții și implementarea unor sisteme tehnice simple pentru a ajuta angajații să prevină greșelile.

Metoda Poka-yoke, utilizată împreună cu alte instrumente de producție lean, asigură că produsul fabricat este fără defecte și că procesul de producție se desfășoară fără probleme.

Creșterea eficienței managementului întreprinderii prin tehnologii Lean

În general, utilizarea principiilor Lean poate oferi semnificativ efecte(în timp):

- creșterea productivității – de 3-10 ori;

- reducerea timpului de nefuncționare de 5-20 de ori;

- reducerea timpului ciclului de fabricație de 10-100 de ori;

- scădea stocuri de depozit– de 2-5 ori;

- reducerea cazurilor de defecte – de 5-50 de ori;

- accelerarea intrării pe piață a produselor noi de 2-5 ori.

Cea mai bună practică străină și rusă implementarea instrumentelor lean manufacturing oferă astfel rezultate:

- Industria electronică: reducerea etapelor procesului de producție de la 31 la 9. Reducerea ciclului de producție de la 9 la 1 zi. Eliberarea a 25% din spațiul de producție. Economii de aproximativ 2 milioane de dolari în șase luni.

- Industria aviatică: reducerea timpului de onorare a comenzilor de la 16 luni la 16 săptămâni.

- Industria auto: creșterea calității cu 40%

- Metalurgia neferoasă: creșterea productivității cu 35%.

- Revizia navelor de mare capacitate: eliberarea a 25% din spațiul de producție. Reducerea timpului uneia dintre operațiunile principale de la 12 la 2 ore. Economisiți aproximativ 400 de mii de dolari în 15 zile.

- Asamblarea componentelor auto: eliberarea a 20% din spațiul de producție. Refuzul de a construi o nouă clădire de producție. Economii de aproximativ 2,5 milioane de dolari pe săptămână.

- Industria farmaceutică: reducerea deșeurilor de la 6% la 1,2%. Reducerea consumului de energie electrică cu 56%. Economisiți 200 de mii de dolari anual.

- Producția de bunuri de larg consum: creșterea productivității cu 55%. Reducerea ciclului de producție cu 25%. Reducerea stocului cu 35%. Economisiți aproximativ 135 de mii de dolari pe săptămână.

În general, astăzi pe piața rusă există o lipsă de profesioniști cu experiență în optimizarea proceselor de producție prin implementarea tehnologiei lean manufacturing. Lean are în vedere orice producție din punctul de vedere al optimizării proceselor de către toți angajații companiei. Această abordare globală ascunde principala complexitate a metodologiei „lean production”, întrucât un specialist în acest domeniu trebuie să combine abilitățile unui profesor și manager, prognozator și analist.

Concluzie

A se sprijini(lean production, lean manufacturing) este un concept de conducere a unei întreprinderi de producție bazat pe dorința constantă de a elimina toate tipurile de deșeuri. Datorită implementării unui sistem Lean (sistem de producție lean) în întreprindere, este posibilă implementarea practică a unei abordări inovatoare pentru creșterea productivității muncii. În esență, conceptul Lean este un anumit sistem de vederi asupra organizării producției, un fel de paradigmă de producție care face posibilă implementarea unui număr de metodologii inovatoare de inginerie pentru creșterea eficienței producției (inclusiv productivitatea muncii) și crearea condițiilor pentru transformare. și formarea unei culturi corporative bazată pe participarea universală a personalului la procesul de îmbunătățire continuă a activităților companiei.

Tehnologiile Lean sunt metode utilizate în cadrul conceptului de producție lean și management lean. Acestea reprezintă instrumente care pot fi folosite pentru a crește semnificativ eficiența economică a producției:

- timpul de oprire este redus de 5-20 de ori,

- numărul de produse defecte este redus de 5-50 de ori,

- timpul ciclului de producție este redus de 10-100 de ori etc.

Unele dintre aceste metode (de exemplu, 5s) pot fi aplicate local în diverse industrii: de la producție și construcții la sectorul serviciilor și guvern sau administrația municipală. Unele dintre tehnologiile Lean - de exemplu, Kaizen - pretind în general a fi un concept independent. Cu toate acestea, este mai corect să considerăm Lean (în rusă: Lean) ca un sistem integral, ale cărui elemente tehnologice sunt interconectate și depind adesea unele de altele. Când în a doua jumătate a secolului al XX-lea conceptul Lean Production a fost creat la fabricile Toyota (și a fost completat ulterior de teoreticieni și practicieni americani), implementarea unei metode a necesitat dezvoltarea și implementarea următoarei metode, fără de care acuratețea celei anterioare ar fi fost imposibilă.

Doi „stâlpi” ai sistemului de producție Lean

Sarcina principală este de a minimiza pierderile și costurile care apar în timpul pregătirii și desfășurării operațiunilor de producție. Dar această sarcină apare ca o consecință a atingerii obiectivului principal - crearea de valoare pentru consumator în produsul sau serviciul dvs.

Toate procesele sunt orientate spre crearea acestei valori, iar aceasta (valoare pentru consumator) este punctul de plecare al sistemului:

- În primul rând, cererea și nevoile clienților sunt evaluate,

- apoi se determină factorii care trebuie luați în considerare pentru a satisface nevoile,

- apoi se produce exact atât cât este necesar pentru a finaliza sarcina - etapa anterioară a procesului reumple tot atâtea elemente câte următoarea „extrasă”,

- În timpul procesului de producție, pierderile sunt eliminate și activitățile tuturor verigilor din lanț sunt optimizate.

Această schemă dă naștere necesității utilizării a două sisteme de bază, pe care Taiichi Ohno, unul dintre principalii autori și ideologi ai conceptului de producție lean, le-a numit baza sistemului de producție Toyota. Vorbim despre tehnologia „Pull” și instrumentul „Just in time”.

"Trage"

Metoda prin care retragerile prin etapele ulterioare ale procesului de productie va determina cantitatea si ritmul de productie in etapele anterioare. Apare o ordine inversă de control, similară ordinii care este folosită, de exemplu, pe rafturile supermarketurilor. Acolo, un produs nou este înlocuit numai atunci când produsul deja existent a fost retras de către cumpărător. Mai mult decât atât, se înlocuiește aceeași cantitate de bunuri cu cea care a fost luată în timpul achiziției. Drept urmare, rafturile sunt întotdeauna pline, dar nu supraîncărcate.

Ceva similar se întâmplă în producție și, ca în exemplul supermarketului, numărătoarea inversă se bazează pe cererea consumatorilor. Mai întâi se evaluează nevoile cumpărătorului, apoi se planifică un flux care va satisface aceste nevoi fără exces. Dacă etapele ulterioare trag o unitate în flux, atunci etapa anterioară produce o singură unitate și numai în momentul în care a trecut la etapa următoare.

Cazul ideal aici este configurarea unui „flux dintr-o singură bucată”. Până când consumatorul de pe linie scoate un produs, furnizorul nu produce unul nou. Aceasta înseamnă că nu este nevoie să risipești materiale, resurse energetice, să întreținem depozitele cu produse „în plus”, să rezolvi probleme de logistică etc. Adică se reduc pierderile și costurile.

Exact la timp (JIT)

În literatura de limba engleză, această practică de management al materialelor este de obicei menționată prin acronimul JIT - Just-In-Time. Cu această tehnologie, componentele procesului de producție dintr-o etapă anterioară sau din fabricile unui furnizor extern apar la locul de muncă nu mai devreme și nu mai târziu decât sunt necesare.

Este clar că o întârziere în furnizarea de materiale și piese este plină de timpi de nefuncționare, dar „a avansa” în proces este, de asemenea, mai puțin profitabilă în comparație cu livrarea la timp. Introducerea practicilor JIT conduce la o reducere bruscă a volumului de lucru în curs, o reducere a stocurilor în depozitele de materiale și produse terminate. Și aceasta, la rândul său, reduce costul de întreținere a spațiilor depozitului și elimină mișcările intermediare către depozit și înapoi la ateliere.

Practica Just-in-Time presupune capacitatea furnizorului de a asigura livrarea neîntreruptă și la timp a componentelor de înaltă calitate. Acest lucru sugerează că abordarea cooperării cu astfel de furnizori necesită criterii de selecție specifice. Prin urmare, atunci când se introduce această practică, numărul furnizorilor externi se reduce cu mai mult de jumătate și se stabilesc legături economice puternice cu cei care au reușit să treacă de selecție.

Kanban

Canban este un sistem care răspunde la întrebarea cum se asigură un flux continuu de materiale fără a face inventar. În esență, acesta este un algoritm practic pentru implementarea ideii „Just in Time”. Pentru implementarea unui astfel de sistem se folosesc carduri de informații – „kanban” în japoneză – care reprezintă o comandă pentru cantitatea unui anumit produs. Cardurile vă spun de unde a venit piesa și unde ar trebui să fie livrată.

Datorită acestui suport, toate departamentele primesc resurse materiale doar în cantitatea necesară pentru finalizarea comenzii și până la termenul specificat în kanban. În ordinea inversă a gestiunii, comanda de la consumatorul final este înaintată mai întâi în etapa finală, iar acolo se calculează volumul necesar de lucru în curs, care provine din penultima etapă. Și tot așa mai departe de la capăt la început. Și cardul (kanban) devine aici un mijloc de transmitere a datelor:

- Primul tip de carduri conține informații despre numărul de piese sau semifabricate pe care etapa ulterioară le solicită de la cea anterioară (comandă de producție kanban).

- Al doilea tip de carduri - selecția kanban - arată mișcarea reală a resurselor materiale (cantitate și timp).

Mișcarea cărților nu se limitează la o întreprindere sau la filialele acesteia. Atunci când implementați un sistem unificat în afara unei singure companii, kanban-urile sunt utilizate efectiv și pentru livrările externe. Odată cu introducerea acestui sistem, numărul livrărilor zilnice de resurse crește cu un ordin de mărime. Pentru comparație, lucrul în sistemul MAP necesită reînnoirea completă a resurselor de aproximativ 20 de ori pe an, iar lucrul în sistemul Canban - de 200 de ori sau mai des.

Mișcarea cărților nu se limitează la o întreprindere sau la filialele acesteia. Atunci când implementați un sistem unificat în afara unei singure companii, kanban-urile sunt utilizate efectiv și pentru livrările externe. Odată cu introducerea acestui sistem, numărul livrărilor zilnice de resurse crește cu un ordin de mărime. Pentru comparație, lucrul în sistemul MAP necesită reînnoirea completă a resurselor de aproximativ 20 de ori pe an, iar lucrul în sistemul Canban - de 200 de ori sau mai des.

Kaizen

Cuvântul „kaizden” este format din două hieroglife care înseamnă „bun” și „schimbare”. Mișcarea spre bine și schimbările constante ale binelui formează o întreagă doctrină filozofică, care în plan material se bazează pe instrumente de încurajare a angajaților și un sistem de realizare a potențialului lor creativ.

Sistemul este format din cinci componente de bază:

- Interacţiune.

- Auto-disciplina.

- Starea morală (echilibrul mental).

- Cercuri de calitate.

- Propuneri de raționalizare pentru îmbunătățirea proceselor.

Nu toate culturile de producție demonstrează pregătirea pentru o schimbare de gândire. Pentru a accepta conceptul Kaizen, un angajat trebuie să se simtă ca parte integrantă a unei echipe mari. Cuvântul lui trebuie auzit, iar părerea lui trebuie să fie valoroasă. În aceste condiții, vechile strategii bazate pe „rudirea personalului” și înlocuirea ușoară a personalului sunt în curs de revizuire. Cercetătorii americani au adăugat un optimist celor șapte tipuri clasice de pierderi (inclusiv defecte, procesare inutile, transport și deplasare, așteptare și supraproducție cu stoc în exces): ignorarea potențialului angajaților. În doctrina Kaizen, acest tip de pierdere este eliminat în primul rând, ceea ce presupune eliminarea altor costuri.

Locul de muncă: celule 5S și în formă de U

Nu există fleacuri în conceptul de lean manufacturing și chiar și cele mai simple principii de organizare a locului de muncă sunt obligatorii pentru toți angajații, indiferent de poziție.

5S

Numele celor cinci principii care determină starea locului de muncă, precum și disciplina și responsabilitatea față de întreaga forță de muncă, încep cu litera „S”. Fiecare principiu următor se bazează pe respectarea celor anterioare, iar întregul lanț este format din următoarele elemente:

- Triere. Sarcina angajatului este să se ocupe de „junkurile” care interferează cu curățenia și transparența procesului de producție. Fiecare angajat trebuie să determine, dintre toate lucrurile de la locul de muncă, ce este cu adevărat necesar în munca de zi cu zi și ce poate fi eliminat. Articolele inutile sunt etichetate și mutate în bazin.

- Mentinerea ordinii. „Comanda” aici se referă la aranjarea instrumentelor sau materialelor care vor permite angajatului să găsească cu ușurință ceea ce are nevoie, să-l scoată și să-l pună la loc. De aici rezultă că este greșit, de exemplu, să puneți o unealtă într-un loc vizibil, dar în așa fel încât să fie nevoie de o scară de fiecare dată pentru a o scoate. Dar un aranjament în care instrumentul este „la îndemână”, dar împins într-un colț îndepărtat, invizibil, este de asemenea considerat incorect. Dacă un înlocuitor ocupă același loc de muncă, pur și simplu nu îl va putea găsi rapid pe cel „ascuns”. Prin urmare, implementarea celui de-al doilea principiu implică adesea crearea de rafturi și celule suplimentare.

- Păstrează-l curat. Curățarea simplă a locului de muncă, pe lângă faptul că trebuie să fie regulată și efectuată conform unui program, necesită adesea o planificare și modificare suplimentară a echipamentelor. Dacă, de exemplu, nu cumpărați detergent în avans conform planului și nu îl furnizați angajaților dvs., pur și simplu nu va fi de unde să obțineți „produse chimice” și o cârpă. Iar dacă nu este construit un dulap special pentru depozitarea acestor accesorii, atunci locul va fi aglomerat, ceea ce contrazice primele două principii.

- Standardizarea se reduce la respectarea principiilor anterioare și la fixarea ordinii acestora la nivel reguli obligatorii. În primul rând, regulile scrise nu permit cuiva să refuze responsabilitățile (de exemplu, prin transferarea responsabilității pentru curățenie la curățenie) și, în al doilea rând, acest lucru facilitează rotația personalului - fiecare angajat al întreprinderii face același lucru în cadrul sistemului 5S, deci este ușor pentru el să urmeze reguli generale clare.

- Îmbunătăţire. În timp, chiar și obiceiurile bune pot fi abandonate, iar orice transformare este rareori cuprinzătoare. Prin urmare, sarcina fiecărui angajat al întreprinderii este de a se îmbunătăți disciplinat, în conformitate cu principiile stabilite, fără a se opri aici.

Sistemul 5S este considerat cel mai evident atunci când este implementat, dar acest lucru nu garantează ușurința implementării. Inerția gândirii în unele culturi de producție împiedică adaptarea sistemului, începând de la primul pas: angajatul crede că totul pe masă îi este necesar și nu poate refuza nimic.

Litera „U” din numele metodei este o formă ergonomică și rațională de aranjare a echipamentului. Muncitorul, odată în interiorul „potcoavei”, efectuează operații secvenţial, deplasându-se de la capătul unui „picior” U la capătul celuilalt.

Litera „U” din numele metodei este o formă ergonomică și rațională de aranjare a echipamentului. Muncitorul, odată în interiorul „potcoavei”, efectuează operații secvenţial, deplasându-se de la capătul unui „picior” U la capătul celuilalt.

Mai mult, în ultima etapă a prelucrării piesei, operatorul este cel mai aproape de prima etapă, astfel încât timpul de tranziție la începutul unui nou ciclu este redus.

La „intrarea” în ciclul în formă de U, piesa este încărcată pentru prelucrare, urmată, de exemplu, de ascuțire, laminare, tratament termic, curățare și debavurare la „ieșire”. După aceasta, ciclul începe din nou.

SMED

Abrevierea SMED înseamnă „Single Minute Exchange of Die” - „schimbarea matriței într-un minut”, iar tehnologia este cunoscută ca o modalitate de a schimba rapid echipamentul „cu o singură atingere”. Introducerea tehnologiei face posibilă reducerea timpului ciclului de schimbare de zeci de ori.

Asigurarea matrițelor și îndepărtarea acestora în volumul total de operațiuni durează aproximativ 5% din timp, centrarea sculei și plasarea acesteia - încă 15%, procesarea și reglarea de probă durează aproximativ 50% din timp. Dacă luăm în considerare toate aceste procese ca un set de operații externe (unde pregătirea matrițelor și dispozitivelor de fixare durează 30% din timp) și un set de operațiuni interne care durează 70% din timp, atunci sarcina se reduce la conversia maximă. a acţiunilor interne în cele externe.

Acest lucru se realizează prin utilizarea unor dispozitive tehnice suplimentare: utilizarea de cleme automate, elemente de fixare funcționale care simplifică înlocuirea etc. Dar, în ciuda unor costuri, efectul economic depășește semnificativ investiția.

TPM

Întreținerea productivă totală, sau TPM, este definită ca o tehnologie pentru întreținerea totală a echipamentelor. Se implementează prin întreținerea preventivă a echipamentelor și eliminarea timpurie a defectelor care pot duce la avarii grave.

Cel mai adesea, controlul este efectuat de către operator însuși, dar în colaborare cu personalul de întreținere și reparatori. Adesea, pentru a evalua natura sistemică a problemei și a lua rapid o decizie, un reprezentant autorizat al conducerii este inclus în grup. Sarcina de control este simplificată de faptul că principalele probleme apar fie în timpul rulării echipamentelor noi, fie atunci când echipamentele vechi se uzează.

Principalul indicator al TPM este OEE - Eficacitatea generală a echipamentelor. Există o formulă de calcul a indicatorului OEE, care, după calcule, poate fi exprimată în procente.

Vizualizare: cartografiere, vizualizare, „Arborele cauzelor”, etc.

În conceptul Lean, totul ar trebui să fie clar la prima vedere și vizual. Ilustrațiile, hărțile și graficele sunt utilizate pe scară largă în acest scop.

- Cartografierea (desenarea unei hărți) a creării fluxului de valoare este considerată un instrument simplu, dar eficient. Este o diagramă grafică cu fluxuri de informații și materiale care leagă etapele inițiale ale producției cu produse sau servicii pentru consumatorul final. Orice operațiuni din această schemă trebuie să creeze valoare pentru produs. Datorită clarității, este clar în ce „gâte de sticlă” acest flux poate fi întrerupt. La analiza hărții sunt vizibile pierderile și costurile de non-producție, ceea ce vă permite să dezvoltați un plan de eliminare a acestora.

- Un „arborele cauzelor” este o reprezentare grafică structurată a relațiilor logice dintre consecințele problemelor identificate și cauzele acestora. Diagrama rezultată seamănă superficial cu un copac, dar uneori corelația este prezentată sub forma unui ishikawa - o diagramă în care toate cauzele sunt grupate și aparțin unuia dintre cele 5 tipuri stabilite: oameni, mașini, materiale, metode, mediu.

- Diagrama Pareto este un instrument care vă permite să stabiliți priorități atunci când rezolvați probleme. Principiul Pareto, care afirmă că 20% din efort produce 80% din rezultate, este implementat după cum urmează. Sunt desenate două axe, unde axa X determină ușurința eliminării cauzei problemei, iar axa Y determină efectul eliminării acesteia. Grila de coordonate este împărțită în cadrane (4 zone). Iar cauzele numerotate ale problemelor sunt plasate în aceste zone în funcție de corespondența lor cu axele X-Y. Acele motive care se află în cadranul din dreapta sus sunt cel mai ușor de eliminat și vor avea cel mai mare efect, așa că sunt considerate prioritare.

Pe lângă cele enumerate, practica vizualizării este susținută de alte instrumente: „Matricea de compatibilitate”, „Matricea de risc”, etc.

Instrumente pentru colectarea informațiilor

Fiecare etapă are propriul set optim de instrumente, deși unele instrumente sunt utilizate în mai multe procese simultan sau asigură eficacitatea implementării Lean în ansamblu. În etapa de colectare a informațiilor, optimizatorilor începători li se recomandă adesea următoarele instrumente.

Stăpânirea aproape a fiecăruia dintre instrumentele enumerate necesită o pregătire specială și, uneori, utilizarea altor instrumente, mai simple, care simplifică implementarea tehnologiei.

Nuanțe practice

Unele tehnici aparent evidente conțin adesea complicații ascunse. Astfel, se recomandă să se pregătească special pentru interviu, ținând cont de faptul că persoana intervievată poate pur și simplu să nu înțeleagă întrebări vagi și nu va fi posibilă efectuarea unui al doilea interviu din cauza intensității ocupate a lucrătorului. Adică, într-o oră de timp (adică aproximativ 10 întrebări) va trebui să afli despre problemele personalului, dar oferta de a vorbi pur și simplu despre probleme va deruta cel mai probabil angajatul. Prin urmare, este recomandabil să vă clarificați întrebările analizând pas cu pas toate activitățile zilnice ale angajatului. Acesta este modul în care blocajele procesului sunt descoperite într-o conversație naturală, dar trebuie să găsiți un echilibru între conversația controlată și cea relaxată.

Mai mult, pentru a crea relații de încredereÎntre intervievator și respondent, nu este recomandat să folosiți cuvinte „înfricoșătoare” care au o conotație negativă. Se crede, de exemplu, că în Rusia cuvântul „optimizare” a ajuns să se refere la aceasta, deoarece oamenii asociază reducerile și disponibilizările cu optimizarea.

Este mai bine să înregistrați răspunsurile angajaților. Dacă acest lucru nu se poate face rapid, atunci este mai bine să implicați un alt intervievator și/sau să utilizați un înregistrator de voce, despre care angajatul ar trebui avertizat în prealabil. Un partener de interviu va ajuta, de asemenea, în cazul în care interviul se blochează sau dacă cel care pune întrebări se opune psihologic celui care răspunde.

Cu toată varietatea de metode, experții în tehnologie Lean observă că stăpânirea instrumentelor de producție Lean este o parte necesară, dar formală a implementării. Partea de conținut implică o schimbare a gândirii, restructurarea acesteia sub paradigma conceptului Lean, înțelegând că toate procesele pot fi îmbunătățite dacă abordați sarcina cu dorința de a corecta problema, și nu cu dorința de a explica de ce acest lucru nu poate fi. Terminat.

Această întrebare este adresată de antreprenorii din sectorul industrial și din producția de bunuri materiale. Iar răspunsul va fi util pentru sectorul serviciilor, IT și proiectele sociale.

Lean Management (numit și „metodologie lean manufacturing”), ca și filosofia lui Kaizen și a altora, poate fi aplicat în fiecare afacere și proces. Pentru că totul poate fi optimizat. Este un mod de a gândi și de a acționa productiv, nu doar o tactică din câțiva algoritmi.

Producția slabă este

Există multe sinonime: lean manufacturing, lean management, lean thinking... chiar și transformare slabă. Gândirea și transformarea (în engleză, cuvântul „transformare” în sine poate însemna independent metodologie lean) ca filozofie și teorie a activității de afaceri, producție și management ca practică.

Cuvintele reflectă o idee la fel de bine producție just-in-time, introdus în Toyota ca primul exemplu al metodei Lean și îmbunătățirea continuă a producției de mașini pe linia de asamblare. Taiichi Ohno este un inginer care a dezvoltat principii lean după al Doilea Război Mondial.

Postulatele lui:

- eliminarea deșeurilor,

- reducerea stocurilor,

- cresterea productivitatii.

În timp ce Henry Ford a menținut resursele pe linia sa de producție „înaintea cererii”, Toyota a construit parteneriate cu furnizorii și, de fapt, a făcut mașini la comandă.

Multe startup-uri industriale încep cu transformarea, folosind metode și instrumente de la începutul producției până la ultima etapă de asistență pentru clienți. O afacere de lungă durată se poate schimba și de la vechiul „regim” la o nouă gândire, deși acest lucru necesită perseverență și răbdare din partea managerilor. Această cale este mai profitabilă pe termen lung.

Este uimitor cum sistemul lean manufacturing schimbă ierarhia în structura companiei. În loc de manageri și personal, se formează o comunitate angajati multidisciplinari. Toate resursele companiei, chiar și cele umane, sunt folosite la maximum, fiecare poate sugera o îmbunătățire, fiecare își poate testa ideea în practică, iar fiecare este responsabil pentru rezultatul general. Această flexibilitate vă permite să faceți modificări instantanee și, prin urmare, să răspundeți la solicitările consumatorilor, atacurile concurenților și tulburările de pe piață.

Ce este managementul Lean

Într-o interpretare primitivă Lean sau lean manufacturing este o metodologie care elimină toate obstacolele în calea producției. Pierderea timpului și a resurselor strica rezultatele. Dacă procesul poate fi realizat mai rapid, de mai bună calitate și mai ieftin- Merită făcut asta chiar acum.

Revizuirea algoritmilor de lucru are loc în două etape:

- Analiză. Pentru a înțelege dacă comanda curentă în companie funcționează bine, analizați toate procesele și întocmește o diagramă. Scripturi de call center, algoritm de acceptare a aplicațiilor, logistică, lucru cu retururi într-un magazin online; scripturi de asistență tehnică, procesarea solicitărilor în bug tracker, lansarea actualizărilor într-o companie de produse IT. Notați întreaga procedură, identifica punctele rele dvs. sau utilizați programe (orice software pentru vizualizarea algoritmilor, blocajelor, resurselor și timpului).

- Modificare. Când găsiți „vulnerabilități”: probleme de coordonare, lipsă de resurse sau procese birocratice învechite, propuneți o alternativă. O alternativă nu trebuie să fie, sau chiar trebuie să fie, o inovație, o schimbare majoră sau o soluție perfectă. Doar o modalitate de a face mai bine. Puteți parcurge opțiunile propuse de echipă. Nu doar în capul meu, ci și în practică. Nimeni nu știe dinainte ce va fi util în proiectul tău. Beneficiile și costurile fiecărei alternative sunt revizuite pe baza practicii. Cea mai bună opțiune este în sfârșit implementat.

Și aceste două etape se repetă în mod constant. Lean manufacturing nu se face niciodată. Aceasta este o îmbunătățire nesfârșită în lucrurile mărunte. Cu Lean nu există mari inovații, ci doar îmbunătățiri continue în pași mici.

Pentru director

Sarcina principală a unui manager este profitabilitatea companiei. O modalitate de a realiza acest lucru ar fi rezolvarea problemelor și reducerea costurilor de producție, iar alta ar fi concentrarea pe creare „valori” pentru clientîntr-un produs sau serviciu. Cel mai interesant este că, definind corect valoarea pentru client, poți direcționa eforturile și resursele materiale ale echipei doar către cele importante și să reduci costurile pe cele neimportante.

Adică, Lean ajută la economisirea de bani fără a pierde calitatea și elimină procesele inutile din algoritmul de lucru al companiei.

De exemplu: un client are nevoie de mașini pentru prelucrarea lemnului.

- Ce este cu adevărat important pentru cumpărător? Prețul, funcționalitatea și livrarea sunt importante pentru toată lumea. Dar există clienți orientat spre preț(modele de mașini cu buget mai ieftin) și orientat spre calitate(mașini care vă permit să realizați proiecte de sculptură complexe și exclusive). Toți vor să ducă mașina la atelier rapid și precis.

- Ce poate fi optimizat sau îmbunătățit? Creșterea calității pentru a crește prețul este justificată. Selectați produse licențiate cu certificare într-o limbă cunoscută de consumator și pot fi furnizate instrucțiuni. Asigurați livrarea folosind o agenție de logistică de încredere cu care am stabilit condiții favorabile de cooperare.

- Ce să eliminați? Merită să eliminați toate acțiunile care interferează cu munca. Există o fabrică de reparații auto cu ateliere distribuite geografic. În fiecare zi, managerii săi se adună în clădirea principală pentru o întâlnire de planificare pentru a conveni asupra unei liste de lucrări. Daca implementezi sistem unificat managementul afacerii - puteți scăpa de pierderea zilnică de timp de la întâlnirile de planificare, care este de 7 ore pentru fiecare manager de atelier pe săptămână.

- Ce să faci și în ce ordine să atragi clienți fideli?În ochii clientului, algoritmul de cumpărare arată astfel: mai întâi determinați modelul exact al mașinii, apoi metoda de livrare și adresa. A cere clientului să se autentifice și să introducă adresa înainte de a alege un produs nu va fi plăcut pentru client. Dacă adresa este introdusă după ce consultantul online te-a ajutat să alegi un model, o configurație și alte nuanțe în fereastra pop-up, clientul simte deja încredere și este mulțumit. Valoarea clientului este îndeplinită, sarcinile sunt finalizate pe parcursul. Compania are, de asemenea, un algoritm - nu puteți trimite o comandă până nu este plătită. Acest lucru este corect și elimină problema așteptărilor dezamăgite de ambele părți.

Scopul directorului în metodologia Lean: aduce la perfecțiune idealizată procesul de producție, vânzare și livrare a mărfurilor către client. În același timp, se pune accent pe beneficiul clientului, nu al companiei. Beneficiul companiei devine un succes însoțitor, datorită economiilor de timp și resurse în producție și profiturilor sporite.

Pentru personal

Ce este lean manufacturing pentru angajații unei fabrici sau ai unui centru de suport IT al unei companii IT? Metodologia aplicată corect economisește materii prime, îmbunătățește condițiile de muncă și ajută lucrătorii să câștige mai mult.

Lean într-o întreprindere trebuie, de asemenea, să fie implementat corect. Dacă utilizați metoda fără gânduri, managerul poate:

- Dacă doriți să economisiți bani, cumpărați componente de calitate scăzută

- rearanjați echipamentele în atelier pentru a reduce distanța dintre transportoare, dar uitați de lungimea cablurilor de alimentare

- stabiliți un calendar de experimente și interziceți creativitatea neplanificată

- emit amenzi pentru spargerea sculelor de lucru, dar nu verifica calitatea si starea acestora

- adăugați propria opțiune.

Metodologia Lean încurajează schimbul constant de idei între angajați.

Dacă metodologia este acceptată de echipă, atunci orice lucrător al fabricii poate propune directorului ideea sa de îmbunătățire a procesului de lucru. Pentru că angajatul care realizează direct procesul de muncă vede mult mai bine unde și ce poate fi îmbunătățit în acest proces. Odată cu implementarea constantă a unor astfel de propuneri, instalația, desigur, își crește eficiența.

Iar muncitorul va fi recompensat dacă ideea se va dovedi utilă. Va primi carte albă pentru a-și implementa și a-și testa practic ideea. Numai prin încercare și eroare puteți găsi calea cea buna iar lean manufacturing recomandă încercarea și îmbunătățirea constantă.

De exemplu, un organizator mobil convenabil va reduce numărul de termene limită ratate și va crește viteza de lucru a departamentelor de marketing și design. Implementarea sa într-o companie va economisi timp, ceea ce înseamnă producție slabă.

Pentru companie

Atât șeful companiei, cât și executantul obișnuit al proiectului creează valoarea produsului pentru client prin acțiunile lor. Toate eforturile sunt îndreptate spre aceasta.Beneficiul pentru client nu apare în unele momente— faptul selecției produsului, acceptarea comenzii, configurarea depozitului sau data livrării.

Valoarea este creată printr-un flux de procese orientate către rezultate:

- un consultant online te ajuta sa alegi marimea, modelul si culoarea;

- La plasarea unei comenzi, puteti alege metoda de plata prin card de credit sau numerar catre curier;

- Setul include o garanție, un cupon pentru înlocuire sau returnare, carduri cadou sau o invitație la un eveniment tematic;

- Puteți numi data și ora livrării, puteți apela curierul sau puteți selecta un anumit lanț de magazine pentru ridicare.

Neliniaritatea muncii întregii companii face posibilă simplificarea fluxurilor, modificarea algoritmilor acestora astfel încât să obțină economii, să crească valoarea la aceleași costuri sau semnificativ reduce procentul de defecte și returnări.

Pe lângă valoarea pură și absența copiilor defecte, este important pentru client personalizare produs, în special pe segmentul consumatorilor. Dacă o companie își poate reconstrui banda rulantă și poate produce modele de produse diferite sau noi fără pierderi semnificative, atunci cu siguranță va câștiga competiția. Faceți chiar și prefabricate truse individuale de la piese de bază sau furnizați seturi exclusive la comandă - deja o superioritate tangibilă pe piață.

Muda, mura, muri it

Așa se numește deșeuri sau deșeuri în metodologia Lean. Orice lucru inutil care trebuie eliminat. Orice lucru care nu aduce un plus de valoare clientului. Muda, mura, muri - cuvinte din limba japoneza, care s-au înrădăcinat perfect în argou de afaceri englezesc.

- risipă, cheltuieli inutile. Consecințele erorilor de management.

* muda, care se adaugă în unele clasificări.

- cauzele mudei. Inegalitate și inconsecvență a sarcinii, suprasarcină.

Cererea de consum sezonieră, regulată, determinată de publicitate are propriul ritm, frecvența de ceas (săptămână, lună, trimestru). Analizăm suișuri și coborâșuri ale cererii, la cerere și produse neprofitabile din gama de modele. Prognozăm, distribuim sarcina și sarcinile.

- inutilitate. Dificultăți nerezonabile în muncă.

Muri | În industrie | |

Lucru non-core | Plasați managerul de vânzări la banda rulantă a atelierului. Numiți o a treia soție ca director al fabricii drept cadou. | Executarea sarcinilor care nu au legătură cu postul deținut și abilitățile dezvoltate. Trimiteți designerul de aspect la centrul de apeluri. |

Loc de muncă prost echipat | Un set de instrumente pentru 4 instalatori. | Stagiarul are laptop, dar nu are antivirus sau programe specializate necesare muncii. Designerul folosește Photoshop piratat învechit. |

Instrucțiuni neclare | Cerințe abstracte de comandă, măsurători cu ochi. | „Faceți aspectul mai vesel, iar butoanele sunt pur și simplu wow!” |

Lipsa instrumentelor și echipamentelor | Există o imprimantă în biroul directorului, departamentul de contabilitate aleargă constant să o tipărească. | Un programator este angajat cu propriul laptop și este obligat să-l ducă la birou, deoarece este imposibil să-l cumpărați și să-l echipați cu unul staționar. |

Lipsa întreținerii adecvate/echipament nefiabil | O bandă transportoare învechită, a cărei întreținere este întârziată timp de șase luni până la un an. | Administratorul de sistem nu organizează și nu semnează cablurile din rack pentru server. Timpul necesar pentru a găsi o defecțiune se înmulțește de mai multe ori. |

Procese neîncrezătoare | Tehnologii netestate pentru prelucrarea materiilor prime, metode de contabilitate dovedite abstract și idei dubioase în producție. | Testarea maimuță ca singura și suficientă modalitate de a testa programele pentru erori (erori). |

Comunicare și conexiune slabă | Audibilitate slabă la radio în zona atelierului. Relații cu secretarul directorului atunci când este important să raportezi urgent o urgență. Birocraţie. | 2 numere de telefon mobil, 8 mesagerie instant, 3 e-mailuri și 5 rețele sociale pentru a obține aprobarea pentru a finaliza sarcina. |

Esența transformării slabe este de a elimina toate muda, muri și mura.Înțelegând relația lor cauză-efect, vă puteți concentra asupra originii problemelor, astfel încât să nu trebuiască să curățați fiecare mic detaliu mai târziu.

Avantajele metodologiei Lean

Un sceptic va spune de ce este necesară o transformare slabă dacă puteți pur și simplu să aplicați câteva instrucțiuni standard pentru combaterea defectelor din standardele GOST sau să reduceți risipa de hârtie în birocrația la întreprindere? Metodele de fabricație lean ca instrument sunt puternice, dar fără a înțelege filozofia și structura, nu va fi posibil să le implementăm pe deplin.

Este ca un program universitar: l-am știut, l-am promovat, l-am uitat. După examen, tot ceea ce îți va rămâne în cap este „păf!” și nu există nimic de aplicat în practică. De asemenea, implementând câțiva algoritmi care reduc costurile sau termenele limită pentru finalizarea sarcinilor o singură dată, conform instrucțiunilor, nu poți crea manufacturing slab. Lean este despre schimbarea constantă. Nici măcar modernizarea o dată pe an nu înseamnă introducerea efectivă a metodologiei.

Întreaga idee în experiență, practică. Numai după experiența personală, testarea teoriilor și colectarea datelor pot fi analizate și dezvoltate noi etape ale experimentelor. Stabiliți-vă un astfel de ciclu ca normă pentru introducerea corecțiilor, lupta împotriva muda, mura și muri.

Pentru a lansa inițial un proiect folosind metodologia lean, trebuie să:

- colectează toate informațiile despre sarcina viitoare,

- segmentați-l în subsarcini, dezvoltați-le și testați-le separat,

- calculați toate termenele limită și bugetul pe baza experienței colectate a concurenților sau a propriilor proiecte anterioare (bazați-vă doar pe date reale în loc de teorii abstracte

Principiile Lean Manufacturing

Bazat pe toate muda, mura și muri, există exact 10 principii ale manufacturării slabe:

- Eliminați gunoiul

- Minimizați inventarul

- Maximizați fluxul

- Producția depinde de cererea consumatorilor

- Cunoașteți cerințele clienților

- Fă-o corect prima dată

- Împuterniciți lucrătorii

- Construiți un sistem cu înlocuirea ușoară a pieselor sale

- Stabiliți parteneriate cu furnizorii

- Creați o cultură a îmbunătățirii continue

Există, de asemenea, trei obiective de bază de afaceri. Ele ghidează transformarea întregii companii:

- Ţintă. Ce probleme ale clienților rezolvă compania, valoarea finală pentru consumator?

- Proces. Criterii de evaluare a fiecărui flux de valoare? Verificarea algoritmilor și a legăturilor, combaterea risipei, a inutilității și a supraîncărcării. Fiecare pas este valoros, real, accesibil, adecvat și flexibil, iar fluxurile și influențele sunt egale.

- oameni. Cum se distribuie responsabilitatea pentru fiecare proces și flux de producție? Să atribui o persoană nu într-o funcție, ci într-un proces încredințat în întregime? Liderul de activitate încadrează crearea de valoare în termeni de obiective de afaceri și implementează în mod activ transformarea lean.

Pentru dezvoltarea carierei individuale, aceleași trei sarcini de bază arată astfel:

- Ce este ţintă locul meu de muncă?

- Proces pentru a genera rezultate mai bune în cel mai eficient mod?

- Cine sunt ăia oameni pentru cine creez valoare?

Principiile filozofiei Kaizen - îmbunătățirea continuă

Termen kaizen- constă din două caractere japoneze カイゼン: kai - schimbăriȘi zen - bine. Schimbări în bine, îmbunătățire continuă, transformare în bine... Este greu de spus dacă aceasta este o învățătură teoretică a filosofilor sau o metodă practică de management. Kaizen este o simbioză a ambelor concepte, permițând subordonaților să-și propună și să-și testeze rapid ideile pentru a îmbunătăți funcționarea întreprinderii. Transformarea Lean vine din partea practică a kaizen și se bazează pe filosofia sa.

Kaizen se sprijină pe cinci piloni:

- Egal interacţiune toate nivelurile (management, manageri, lucrători) și comunicare directă între ele

- Individual disciplina

- Sănătos condiție morală echipa si fiecare individ

- Căni calitate

- promoții privind îmbunătățirile aduse totul, de la locul de muncă și linia de asamblare până la modul în care este evaluată performanța companiei.

Citiți mai multe despre kaizen în articolul următor.

Algoritm pentru implementarea lean manufacturing

Potrivit lui James Womack, fondatorul Lean Enterprise Institute și autorul mai multor cărți despre transformare:

- Alegeți un lider - un agent responsabil al schimbării

- Obțineți cunoștințe despre lean și kaizen dintr-o sursă de încredere

- Găsiți sau creați o criză - o problemă care necesită o soluție imediată

- Experimentați, exersați, analizați imediat rezultatele - nu vă lăsați duși de dezvoltarea unei strategii (demonstrată de frații Wright)

- Construiți hărți reale și dorite ale fluxurilor de valoare. Ele trebuie să fie diferite

- Asigurați-vă că rezultatele sunt transparente pentru întreg personalul

- Reduceți timpul ciclului de producție (flux mai rapid)

- Implementarea kaizen și dezvoltarea continuă a companiei (crearea de valoare la nivelul atelierului trece la modificări administrative)

Iată de unde să începeți implementarea lean manufacturing. Instrumente posibile:

- Cartografierea fluxului de valoare

- Trage de producție

- Kaizen

- Poka Jug

- Întreținere productivă totală (TPM)

- Just-in-time (JIT)

- Vizualizarea

- celule în formă de U

Exemple de implementare a producției slabe

Competitivitatea unei companii depinde adesea de anumite criterii. Livrarea rapidă a unei pizza delicioase va învinge pizza pur și simplu delicioasă. Personalizarea unei mașini de la un dealer auto oficial este mai interesantă decât configurația de bază standard. Și rezultatele detaliate ale testelor medicale private sunt întotdeauna mai bune decât extrasele slabe de la clinica raională.

Îți poți asigura un avantaj față de concurenții tăi (viteză, personalizare, calitatea cercetării) prin îmbunătățirea continuă a sistemului tău de management al proiectelor, așa cum fac multe companii din lume.

Lean implementat cu succes:

- în SUA: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- în Europa: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- în China: Lenovo, Suntory

- departamentele de stat și municipale din multe țări.

Aplicații și instrumente Lean

Este mai ușor să implementezi transformarea într-o companie modernă decât în urmă cu 30 de ani. Există multe aplicații similare pentru Android și iOS care vă ajută să conduceți o afacere economică și orientată spre calitate.

Instrumentele de Lean manufacturing sunt folosite pentru a motiva personalul, pentru a construi relații și comunicare între atelier și management, pentru a analiza rezultatele introducerii de noi idei și pentru a detecta risipa în activitatea întreprinderii. Testare și experimente, dezvoltarea unui sistem de transport sau a unui sistem de urmărire a erorilor pentru programatori - toate acestea sunt software pentru metodologia lean.

Worksection este un serviciu Saas care are funcționalitate completă de management de proiect, o diagramă Gantt și mai multe tipuri de rapoarte.

Diagrama Ganttvă permite să urmăriți relațiile, cronologia și cei responsabili de sarcini. Rapoartele evidențiază sarcinile restante și bugetele depășite.

În secțiunea de activitate „de către oameni”, managerul poate vedea cantitatea de muncă pentru fiecare persoană și cine este inactiv. Este atât de ușor de identificat alocarea greșită a resurselor umane.

Așa că lupta împotriva muda, mură și muri devine clară și simplă.

Puteți crea un proiect separat de „propuneri de echipă”, în care puteți crea idei care să fie implementate ca sarcini.Stabiliți un termen limită pentru două săptămâni sau o lună, testați ideea, discutați procesul în comentarii și apoi analizați rezultatul.

Dacă ideea este bună, implementați-o complet.

Oracol

Mai des, proprietarii de companii folosesc programe precum Oracle sau servicii virtuale pentru managementul proiectelor.

LeanApp

Cea mai cunoscută aplicație, LeanApp pentru iOS, vă permite să sistematizați și să controlați toate procesele din companie.

Verdict

Companiile implementează lean manufacturing în întreaga lume, dar nu toate prosperă din cauza asta. Mulți nu știu cum, nu înțeleg filozofia sau aplică incorect instrucțiunile memorate în practică.

Esența metodologiei

- eliminarea deșeurilor,

- abilitarea lucrătorilor,

- reducerea stocurilor,

- cresterea productivitatii.

Metoda este întotdeauna individuală și depinde de mulți factori - industrie și segment de piață, public țintă, produs sau serviciu, prioritate și diferențierea competitivă a companiei.

Începeți lupta împotriva deșeurilor în cele mai „înguste” locuri din fluxul de lucru - unde eroarea este critică.

Găsirea unei crize și rezolvarea acesteia este mult mai eficientă decât implementarea fără minte a algoritmului Lean.

Istoria aplicării tehnologiilor Lean - așa-numitele tehnologii lean manufacturing - datează de câteva decenii. Cu toate acestea, peste tot, mai ales la noi, sistemul Lean este perceput ca fiind exclusiv nou și neaplicabil în totalitate realităților europene și americane, și cu atât mai mult rusești. Se spune adesea că numai muncitorii japonezi, obișnuiți cu activități monotone și supunere, sunt capabili să stăpânească munca folosind tehnologii Lean: ritmice, îngrijite, bazate pe interacțiunea în echipă. Și, în același timp, participă personal la îmbunătățirea constantă a fiecărui proces, a fiecărui loc de muncă. La fel ca multe alte metode de producție și dezvoltare a afacerii, conceptul de tehnologii Lean spune multe despre ceea ce trebuie făcut, dar nu răspunde la întrebarea cum se face. Cu toate acestea, atunci când implementați orice tehnică în practică, există o nevoie urgentă de a rezolva multe probleme tehnice. Această carte vă va spune cum să faceți acest lucru cu pierderi minime.

O serie: Biblioteca omului de afaceri

* * *

de compania de litri.

Capitolul doi. Tehnologii Lean. De la idee la soluție

Pentru a scoate fabricile Toyota din groapă, era nevoie de ceva extraordinar, nu doar un set de reguli și metode, ci filozofie nouă, care ar fi susținut de toți cei implicați în producția de mașini din această companie. Tehnologiile Lean au devenit o astfel de baghetă magică. Lean este o activitate constantă de îmbunătățire a competitivității unei companii. Sistemul Lean urmărește extinderea capacității angajaților de a rezolva probleme și de a le direcționa energia și inteligența în beneficiul companiei. Astfel, în mod ideal, într-o companie în care tehnologiile Lean sunt luate ca bază, atât compania în sine, cât și fiecare dintre angajații săi devin mai de succes.

La prima vedere, abordarea lean funcționează extrem de simplu. În primul rând, este necesar să se găsească bariere care împiedică creșterea competitivității companiei. După aceasta, evaluați dacă aceste blocaje pot fi depășite, reduse sau ocolite. Mai mult, ceea ce este planificat nu este o singură acțiune, unică, nu un impuls creativ al angajaților sau managerilor individuali, ci un proces lung în care sunt implicați în egală măsură atât proprietarii de afaceri, cât și muncitorii obișnuiți care lucrează chiar și în cele mai slab calificate posturi. .

Valori și pierderi

La baza tehnologiei Lean, orice companie trebuie să creeze valoare. Și faceți tot posibilul pentru a reduce costurile de producție în timpul procesului de creare a acestora.

Valoarea este doar produsul sau serviciul pe care consumatorul dorește să-l cumpere, iar procesul de producere a acestuia este întregul lanț tehnologic în general, începând de la furnizorul de materii prime și terminând cu însuși cumpărătorul. O atenție deosebită este acordată planificării și managementului, controlului atent al calității, schimbului convenabil și eficient de informații între departamente. Lean Management este o optimizare cuprinzătoare a producției. Iată principiile acestei abordări:

procesele care creează valoare trebuie să fie constant optimizate;

procesele care nu creează nicio valoare, dar sunt totuși necesare, trebuie reduse la minimum absolut;

pierderile trebuie eliminate complet!

Principala diferență față de abordarea tradițională este că, de obicei, costurile de depozit, precum și toate cheltuielile asociate cu produsele de calitate scăzută, sunt transferate în portofelul consumatorului.

Astfel, atunci când se utilizează un sistem de fabricație lean, toată munca companiei este împărțită în operațiuni și procese. Ele pot adăuga valoare sau nu pot adăuga valoare. Sarcina de management devine reducerea sistematică a proceselor și operațiunilor care nu adaugă valoare consumatorului.

Cum se poate face acest lucru?

Este necesar să se înființeze o afacere astfel încât un anumit produs să treacă prin trei etape principale de management:

rezolva probleme organizatorice sau tehnice;

gestionează informațiile din interiorul și din exteriorul producției;

transforma materiile prime in produse finite.

Procesul de fabricație trebuie proiectat astfel încât să fie cât mai eficient posibil în crearea de valoare.

Și începeți să reduceți timpul dintre dezvoltarea ideii și lansare. produse terminate. Lean manufacturing face posibilă schimbarea secvenței de producție a oricărui produs fără restricții și, astfel, să răspundă la schimbările cererii și condițiilor pieței într-un timp extrem de scurt.

Nu trebuie să uităm că procesul de îmbunătățire este nesfârșit. Prin crearea unui produs care să îndeplinească cerințele consumatorilor, ne apropiem de una dintre principiile principale ale producției slabe - trebuie să ne străduim spre excelență.

Fiecare întreprindere este un sistem de mai multe blocuri: „producție – management – fluxuri financiare – vânzări”, iar funcția principală de reducere a timpului dintre dezvoltare și rezultatul final este situată în producție. Prin urmare, îmbunătățirea procesului de creare a produsului este baza dezvoltării afacerii.

Pentru a face acest lucru, trebuie să pozezi și să decizi probleme tehnice, permițând eliminarea defectelor, creșterea productivității și reducerea costurilor. Și, în cele din urmă, reduceți pierderile.

„Muda” este un cuvânt japonez special care se referă la pierderi, risipă, adică orice activitate care consumă resurse, dar nu creează nicio valoare.

Japonezii sunt obișnuiți să economisească bani însăși natura insulei Japoniei încurajează acest lucru. Și-au extins abilitățile la producția pe scară largă.

Principii lean

Lumea a realizat de mult că Toyota are o tehnologie unică - o metodologie ideală organizare adecvată fluxul de lucru. Dar, în loc să păstreze cu grijă acest secret, Toyota a început să promoveze TPS prin furnizarea de servicii de consultanță și instruire.

Astăzi s-au scris și spus multe despre principiile TPS. Dar există încă o singură Toyota. La urma urmei, ea a început să-și promoveze sistemul cu mai bine de jumătate de secol în urmă.

Sistemul de producție Toyota include 14 principii. Dar nu este suficient să memorezi doar 14 puncte pentru ca afacerea ta să funcționeze. TPS este, în primul rând, o anumită filozofie.

În urmă cu jumătate de secol, Eiji Toyoda, în calitate de lider, spunea că pentru fabricile Toyota este mult mai important modul în care este fabricată mașina decât modul în care este proiectată. Și viața a confirmat corectitudinea acestei abordări.

Pentru că procesul corect va duce automat, mai devreme sau mai târziu, la rezultatul corect.

Deci, 14 principii ale TPS.

Primul. Avantajul unei perspective pe termen lung: puteți lua pierderi acum pentru a atinge un obiectiv mare îndepărtat.

Al doilea. Fluxul de producție trebuie să fie întotdeauna continuu.

Al treilea. Kanban: producția este organizată folosind un sistem just-in-time, fără stocarea stocurilor intermediare.

Al patrulea. Heijunka: distribuția uniformă a sarcinii de producție în toate etapele proces tehnologic.

A cincea. Andon și Jidoka: oprirea automată a producției în caz de defecțiuni sau defecțiuni detectate pentru a corecta deficiențele sistemului.

Şaselea. Stocarea cunoștințelor acumulate: ceea ce a fost realizat ar trebui să devină un standard.

Al șaptelea. Control vizual: uneori un simplu bec este mai important decât un întreg monitor.

Al optulea. Doar tehnologii bine testate pot fi introduse în producție.

Nouălea. Trebuie să vă educați proprii lideri în companie, care sunt sincer devotați companiei.

Al zecelea. Formează și sprijină echipe de lucru în care fiecare angajat să se angajeze în companie.

Unsprezecelea. Respectați și dezvoltați alte companii, de exemplu, partenerii furnizori.

Al doisprezecelea. Genchi genbutsu: înainte de a analiza situația și de a lua decizii, liderul trebuie să vadă totul cu ochii lui.

Treisprezecelea. Nemawashi: Deciziile colective ar trebui luate numai după acordul majorității, dar ar trebui puse în aplicare imediat.

Al paisprezecea. Hansei și Kaizen: orice proces din producție și management poate fi analizat și îmbunătățit continuu.

Filosofia Kaizen

Kaizen tradus literal din japoneză înseamnă „schimbare în bine”.

Prin acest cuvânt, japonezii din producție înțeleg îmbunătățirea continuă, în care este implicat toată lumea, de la manager până la muncitor.

Acesta este un concept foarte complet care nu poate fi ignorat și pe care îl vom analiza în detaliu. Japonezii cred în general că orice schimbare în situația existentă la locul de muncă sau în viața de zi cu zi este deja Kaizen.

De exemplu, dacă ați vrut să vă curățați desktopul și ați folosit instrumentul 5S (despre care va fi discutat mai târziu), apoi, după un timp, v-ați dat seama că curățarea folosind metoda dvs. durează prea mult timp. Cel mai evident mod este să abandonezi totul și să te întorci la vechea mizerie. Sau poți să mergi în altă direcție, să analizezi motivele dificultăților, să faci o masă mai mică sau să creezi raft special pentru depozitarea documentelor. Timpul de curățare a scăzut. Apoi folosești cod de culoare documentele tale, învață să nu arunci documentele și nu va mai fi necesară punerea lor în ordine. Și astfel îți poți îmbunătăți locul de muncă și pe tine însuți odată cu el, la infinit. Aceasta va fi filozofia Kaizen în acțiune pentru tine personal. La urma urmei, mergi constant înainte și fiecare minut petrecut pentru perfecțiune va reveni de data aceasta mai târziu. Procesul de îmbunătățire constă în ajustări constante cantitate mare mici îmbunătățiri care creează un efect puternic.

În Occident ei preferă adesea să facă o revoluție. Schimbând totul deodată. De ce să faci lucruri mărunte când poți cumpăra echipamente complet noi și poți obține un avantaj din el?

Însă procesul de producție, în orice companie, constă aproape în întregime în rezolvarea problemelor actuale și sistemice pe care echipamentele, materiile prime, transportul, partenerii și mulți alți factori nu se obosesc să le prezinte. În războiul împotriva acestor dificultăți trece ziua de muncă a managerilor și a muncitorilor. Dar, din păcate, în ciuda muncii grele, problemele nu scad. Activitățile curente de rezolvare a sarcinilor rar vă permit să petreceți timp pentru dezvoltare. Japonezii, folosind Kaizen, și-au amintit de bunul simț și și-au dat seama că este mai ușor, dezvoltând treptat sistemul, să faci față sarcinii odată pentru totdeauna, decât să faci față consecințelor în fiecare zi. Japonezii au câștigat. Au găsit soluții la alte probleme în același sens. Această abordare semnificativă se numește filozofia Kaizen.

Sfârșitul fragmentului introductiv.

* * *

Fragmentul introductiv dat al cărții Filosofie Lean. Lean la serviciu și acasă (Andrew Stein, 2014) oferit de partenerul nostru de carte -

Oleg Leviakov

LIN (din engleza Lean - slender, lean) producția sau logistica producției „lean” a provocat o creștere extraordinară a productivității muncii și a volumelor de producție și rămâne principalul sistem de producție în multe sectoare ale economiei mondiale.

Lean manufacturing este nume american Sistemul de producție Toyota. Creatorul lean manufacturing, Taiichi Ohno, și-a început primele experimente de optimizare a producției în anii 1950. În acele vremuri de după război, Japonia era în ruine și țara avea nevoie de mașini noi. Dar problema era că cererea nu era suficient de mare pentru a justifica achiziționarea unei linii de producție puternice, în felul lui Ford. A fost nevoie de mult tipuri diferite autoturisme (autoturisme, camioane ușoare și medii etc.), dar cererea pentru un anumit tip de mașină era mică. Japonezii au trebuit să învețe să lucreze eficient, creând multe modele diferite în condiții de cerere scăzută pentru fiecare model. Nimeni nu a rezolvat această problemă înainte, deoarece eficiența era înțeleasă exclusiv în termeni de producție de masă.

Lean manufacturing presupune implicarea fiecărui angajat în procesul de optimizare a afacerii și focalizarea maximă pe client.

Punctul de plecare al manufacturării slabe este valoarea clientului. Din punctul de vedere al consumatorului final, un produs (serviciu) capătă valoare reală doar în momentul în care are loc prelucrarea și producerea directă a acestor elemente. Inima lean manufacturing este procesul de eliminare a deșeurilor, care se numește muda în japoneză. Muda este un cuvânt japonez care înseamnă deșeuri, adică orice activitate care consumă resurse, dar nu creează valoare. De exemplu, consumatorul nu are nevoie ca produsul finit sau piesele acestuia să fie în stoc. Cu toate acestea, într-un sistem de management tradițional, costurile de depozit, precum și toate costurile asociate cu reprelucrarea, defectele și alte costuri indirecte sunt transferate către consumator.

În conformitate cu conceptul de lean manufacturing, toate activitățile unei întreprinderi pot fi clasificate după cum urmează: operațiuni și procese care adaugă valoare consumatorului și operațiuni și procese care nu adaugă valoare consumatorului. Prin urmare, tot ceea ce nu adaugă valoare clientului, din perspectiva lean manufacturing, este clasificat drept deșeu și trebuie eliminat.

Principalele obiective ale lean manufacturing sunt:

- reducerea costurilor, inclusiv a forței de muncă;

- reducerea timpului de creare a produsului;

- reducerea spațiului de producție și depozit;

- garanția livrării produsului către client;

- calitate maxima la un anumit cost sau cost minim la o anumită calitate.

După cum am menționat mai sus, istoria sistemului LIN a început cu compania Toyota. Sakishi Toyoda, unul dintre fondatorii Toyota, a considerat că nu există nicio limită pentru îmbunătățirea producției și, indiferent de starea companiei pe piață și de competitivitatea acesteia, este necesară o mișcare constantă înainte și îmbunătățirea tuturor proceselor de producție. Rezultatul acestei filozofii a fost strategia kaizen (îmbunătățirea continuă) urmată de întreprinderile Toyota. Sakishi Toyoda a susținut investiții mari în lucrări de cercetare pentru a crea mașini noi.

Kiishiro Toyoda, fiul lui Sakishi, a înțeles că va trebui să facă ceva neobișnuit pentru a concura cu succes cu giganții auto americani (cum ar fi Ford). Pentru început, el a introdus conceptul de „just la timp” (Togo și Wartman) în întreprinderile sale, ceea ce însemna că orice piesă auto trebuia creată nu mai devreme decât era necesar. Prin urmare, japonezii, spre deosebire de americani, nu aveau depozite uriașe cu piese de schimb, în timp ce japonezii economiseau mai mult timp și resurse. Metodele „kaizen” și „Togo și Wartman” au devenit baza filozofiei de fabricație a familiei Toyoda.

Următorul din dinastie, Eiji Toyoda, și-a început activitățile prin dezvoltarea unui plan pe cinci ani de îmbunătățire a metodelor de producție. Pentru a face acest lucru, Taichi Ono a fost invitat la Toyota în calitate de consultant, care a introdus carduri „kanban” - „urmărirea mișcărilor de inventar”. Taichi Ohno i-a învățat pe lucrători o înțelegere detaliată a metodelor „kaizen” și „Togo și Wartman”, a modernizat echipamentul și a stabilit succesiunea corectă a operațiunilor. Dacă a apărut vreo problemă cu asamblarea produselor pe transportor, transportorul s-ar opri imediat pentru a găsi și rezolva rapid orice problemă. Toyota și-a implementat filozofia de calitate industrială de douăzeci de ani, inclusiv cu furnizorii săi.

Soichiro Toyoda a devenit președinte și apoi președinte al consiliului de administrație al Toyota Motor Corporation în 1982. Sub conducerea sa, Toyota a devenit o corporație internațională. Soishiro și-a început munca de îmbunătățire a calității în companie studiind lucrările expertului american în calitate E. Deming. Managementul calității la întreprinderile Toyota a devenit mai clar și a fost implementat în toate departamentele companiei.

Astfel, de-a lungul mai multor generații de management Toyota, a fost dezvoltat un sistem unic de calitate, care a stat la baza sistemului LIN.

Cele mai populare instrumente și metode de producție Lean sunt:

- Cartografierea fluxului de valoare.

- Producție pe linie de tragere.

- Kanban.

- Kaizen - îmbunătățire continuă.

- Sistemul 5C este o tehnologie pentru crearea unui loc de muncă eficient.

- Sistem SMED - Schimbare rapidă a echipamentelor.

- Sistem TPM (Total Productive Maintenance) - Îngrijirea totală a echipamentelor.

- Sistem JIT (Just-In-Time - doar la timp).

- Vizualizarea.

- celule în formă de U.

Cartografierea fluxului de valoare este o diagramă grafică destul de simplă și vizuală care ilustrează fluxurile de materiale și informații necesare pentru a furniza un produs sau serviciu consumatorului final. O hartă a fluxului de valoare face posibilă vizualizarea imediată a blocajelor fluxului și, pe baza analizei sale, identificarea tuturor costurilor și proceselor neproductive și elaborarea unui plan de îmbunătățire. Maparea fluxului de valoare include următorii pași:

- Documentarea hărții actuale a stării.

- Analiza fluxului de producție.

- Crearea unei hărți de stat viitoare.

- Elaborarea unui plan de îmbunătățire.

Trage de producție(ing. pull production) - o schemă de organizare a producției în care volumul producției în fiecare etapă de producție este determinat exclusiv de nevoile etapelor ulterioare (în cele din urmă - de nevoile clientului).

Idealul este „fluxul dintr-o singură bucată”, adică. Furnizorul din amonte (sau furnizorul intern) nu produce nimic până când consumatorul din aval (sau consumatorul intern) nu îi spune să facă acest lucru. Astfel, fiecare operațiune ulterioară „trage” produse din cea anterioară.

Acest mod de organizare a muncii este, de asemenea, strâns legat de echilibrarea liniilor și sincronizarea fluxului.

Sistemul Kanban este un sistem care asigură organizarea unui flux continuu de materiale în lipsa stocurilor: rezerve productive sunt furnizate în loturi mici direct în punctele necesare din procesul de producție, ocolind depozitul, iar produsele finite sunt expediate imediat clienților. Ordinea managementului producției de produse este inversă: de la etapa i-a până la (i - 1)-a.

Esența sistemului CANBAN este că toate departamentele de producție ale întreprinderii sunt aprovizionate cu resurse materiale numai în cantitatea și la timp necesare pentru îndeplinirea comenzii. Comanda de produse finite se depune la ultima etapă a procesului de producție, unde se calculează volumul necesar de lucru în curs, care ar trebui să provină din penultima etapă. În mod similar, din penultima etapă există o cerere pentru etapa anterioară de producție pentru un anumit număr de semifabricate. Adică, mărimea producției la un anumit loc este determinată de nevoile următorului loc de producție.

Astfel, între fiecare două etape adiacente ale procesului de producție există o dublă legătură:

- de la etapa a I la etapa (i - 1) se solicită cantitatea necesară de lucru în curs („tras”);

- Din etapa (i - 1), resursele materiale în cantitatea necesară sunt trimise la etapa i-a.

Mijloacele de transmitere a informațiilor în sistemul CANBAN sunt carduri speciale („canban”, tradus din japoneză ca card). Sunt utilizate două tipuri de carduri:

- carduri de comandă de producție, care indică numărul de piese care urmează să fie produse într-o etapă anterioară de producție. Fișele de comandă de producție sunt trimise de la etapa i-a de producție la etapa (i - 1)-a și stau la baza formării unui program de producție pentru secțiunea (i - 1)-a;

- fișe de selecție, care indică cantitatea de resurse materiale (componente, piese, semifabricate) care trebuie preluată la locul de prelucrare (asamblare) anterior. Cardurile de selecție arată cantitatea de resurse materiale primite efectiv de i-lea loc de producție de la (i - 1)-th.

În acest fel, cardurile pot circula nu numai în cadrul unei întreprinderi care utilizează sistemul CANBAN, ci și între aceasta și sucursalele acesteia, precum și între corporațiile cooperante.

Întreprinderile care utilizează un sistem CANBAN primesc resurse de producție zilnic sau chiar de mai multe ori în timpul zilei, astfel încât inventarul întreprinderii poate fi actualizat complet de 100-300 de ori pe an sau chiar mai des, în timp ce într-o întreprindere utilizează un sistem MRP sau MAP - doar 10- De 20 de ori pe an. De exemplu, la Toyota Motors Corporation, resursele au fost furnizate unuia dintre site-urile de producție de trei ori pe zi în 1976, iar în 1983 - la fiecare câteva minute.