Creația este o idee inspirată și a devenit recent populară în Rusia. Producătorii ruși se confruntă cu faptul că este pur și simplu imposibil să produci bunuri competitive fără a reduce costurile de producție. Crearea unui produs din ce în ce mai perfect, minimizând treptat eforturile și investițiile, pare extrem de tentant, dar la prima vedere este complet nerealist. Dar, în timp ce unii discută despre avantajele și dezavantajele teoriei, alții pun activ aceste idei inspiratoare în practică.

Vă prezentăm atenției un capitol din carte James P. WomackŞi Daniel T. Jones(serie), apărută anul acesta la editură, ilustrată cu o carcasă Uzina de automobile Gorki, parte a unui holding care implementează cu succes principiile manufacturării slabe în practică.

Lean manufacturing ca remediu muda

Muda. Acesta este un cuvânt japonez pe care trebuie doar să-l știți. Sună puțin ciudat, nu-i așa? Dar așa ar trebui să sune, pentru că mudaînseamnă pierdere, risipă, adică orice activitate care consumă resurse dar nu creează valorile. Acestea sunt greșeli care trebuie corectate. Aceasta este producția de produse de care nimeni nu are nevoie (ca urmare a cărora produsele finite se acumulează în munți în depozite). Aceasta înseamnă efectuarea de acțiuni de care puteți face complet fără. Este deplasarea oamenilor și a mărfurilor dintr-un loc în altul fără niciun scop.

Taiichi Ono(1912-1990), director executiv Toyota, fiind cel mai înflăcărat luptător împotriva pierderilor pe care lumea l-a cunoscut vreodată, a stabilit șapte tipuri muda. Am adăugat încă unul. Pot exista și alte tipuri muda. Dar oricât ar fi, este greu să nu fii de acord cu asta muda este literalmente peste tot. Uită-te la modul în care se desfășoară o zi de lucru simplă în orice organizație tipică. Când vei învăța să vezi mai bine muda, atunci vei descoperi că sunt atât de multe pierderi în jur la care nu ai visat niciodată.

Din fericire pentru noi, există lean manufacturing- un mijloc excelent de combatere muda. De aceea se numește lean manufacturing. gospodar, făcând posibil să faceți mai mult cu mai puțin - mai puțin efort uman, mai puțin echipament, mai puțin timp și mai puțin spațiu de producție - apropiindu-vă în același timp de a oferi exact ceea ce își dorește consumatorul.

Cazul GAZ

Ideile de lean manufacturing au început deja să prindă rădăcini în practica companiilor rusești. Conducerea GAZ și-a propus o sarcină ambițioasă - în decurs de trei ani de a crea o companie în curs de dezvoltare cu succes, capabilă să concureze pe piață cu producătorii occidentali din categorie, o companie care primește venituri mari și oameni decente. salariile. Specialiștii Uzinei de Automobile Gorki au fost formulați cu o sarcină foarte specifică, dar dificilă de a crește competitivitatea produselor: a fost necesară îmbunătățirea calității acesteia și, în același timp, reducerea costurile de productie. Ținând cont de creșterea prețurilor multor resurse, aceste două procese la prima vedere păreau să se excludă reciproc. Atunci conducerea a decis să introducă în fabrică sistemul japonez de îmbunătățire a producției TPS, dezvoltat de specialiștii Toyota, sau.

Pentru GAZ, problema defectelor era relevantă. Pierderile au fost asociate nu numai cu costul piesei defecte, ci și cu costurile asociate cu necesitatea de a menține capacitatea și uneltele în exces, transportul suplimentar, depozitarea, eliminarea, forța de muncă în exces și orele suplimentare. În plus, acțiunile inutile ale operatorilor au fost considerate pierderi. De exemplu, ridicarea și transportul de obiecte grele, mișcări inutile - atunci când operatorul trebuie să se aplece sau să se întoarcă pentru a ridica o piesă. La uzină s-a eliminat timpul pierdut din cauza timpilor de nefuncţionare a muncitorilor care aşteptau sosirea pieselor şi materialelor necesare, a echipamentelor de reparat etc. Costurile de transport au fost reduse la minimum prin organizarea zonelor limitate la subiect și amplasarea corectă a echipamentelor.

Determinarea valorii

Punctul de plecare al gândirii lean este valoare. Valoarea unui produs/serviciu poate fi determinată doar de consumatorul final. Valoarea este creată de producător. Din punctul de vedere al consumatorului, tocmai de aceea există producătorul. Cu toate acestea, din mai multe motive, este foarte dificil pentru un producător să determine exact care este valoarea unui produs sau serviciu.

Ceea ce îi preocupă cel mai mult oamenii este un anumit produs pe care producătorul se așteaptă ca consumatorul să-l cumpere la un anumit preț și, prin urmare, să prelungească durata de viață a companiei pe piață și modul în care calitatea produsului și eficiența producției pot fi îmbunătățite, reducând în același timp costurile cheie. componente.

După ce am vizitat Germania cu ceva timp în urmă, am descoperit că acolo înțelegerea valorii a fost semnificativ distorsionată. O mare parte a timpului de la al Doilea Război Mondial, directorii executivi ai companiilor private sau controlate de bănci au putut să ignore atenție deosebită pe termen scurt indicatori financiari. Au fost bucuroși să ne povestească despre produsele lor și procese tehnologice. Chiar și cei mai seniori manageri au putut descrie în detaliu toate caracteristicile producției, ceea ce le-a luat ani de zile până la perfecționare. Dar cine, până la urmă, a determinat valoarea produselor? Inginerii companiei! În opinia lor, cu cât designul și echipamentul folosit pentru realizarea produsului sunt mai complexe, cu atât mai bine pentru procesul de producție și cu atât mai mult pentru consumator.

Oamenii care conduceau firmele germane, de regulă, erau specialiști tehnici excelenți. A munci însemna pentru ei să furnizeze produsul cu diverse tehnici tehnice, care de fapt nu au interesat pe nimeni, cu excepția acestor specialiști înșiși. Ca răspuns la comentariile noastre, am auzit următoarele obiecții: . Ei și-au explicat eșecurile prin faptul că...

O trăsătură centrală a crizei industriale post-germane a fost că produsele complexe, unice și tehnologiile sofisticate susținute de inginerii germani nu erau doar scumpe, dar adesea irelevante pentru nevoile reale ale consumatorilor. Mai recent, într-o călătorie în Japonia, am descoperit o altă distorsiune în înțelegerea valorii. La determinarea valorii, era foarte important ca japonezii să decidă unde mai exact este creat. Majoritatea directorilor, chiar și ai companiilor precum Toyota (care, nu uitați, a fost inițiatorul conceptului de manufactură lean), au început procesul de determinare a valorii răspunzând la întrebarea cum ar putea proiecta și realiza un produs în Japonia. În acest fel, au încercat să răspundă așteptărilor societății de angajare pe termen lung și să mențină relații stabile cu furnizorii. În realitate, consumatorilor nu le pasă unde este proiectat și fabricat un produs. Principalul lucru este cât de mult au nevoie de el, de ce este valoros pentru ei.

În afară de caracteristicile nationale, atunci se poate spune că conceptul de valoare este distorsionat aproape peste tot, unde domină organizațiile și tehnologiile tradiționale, precum și ideile învechite despre economiile de scară.

Unul dintre cele mai dramatice exemple de neînțelegere a valorii vine din industria modernă a companiilor aeriene. În calitate de clienți de lungă durată ai companiilor aeriene, am putut să ne înregistrăm observațiile și să analizăm modul în care înțelegerea noastră a valorii diferă de ceea ce am văzut în jurul nostru. Definiția noastră a valorii a fost foarte simplă: ajungeți dintr-un loc în altul în siguranță, cu o problemă minimă și la un cost rezonabil. Companiile aeriene păreau să înțeleagă valoarea diferit. Scopul lor principal era să profite la maximum de bunurile existente, chiar dacă asta însemna că pentru a ajunge din punctul A în punctul B, pasagerii ar trebui să facă un transfer al naibii. Pentru a atenua oarecum astfel de inconveniente, companiile aeriene au oferit pasagerilor diverse servicii suplimentare, cum ar fi saloane pentru conducerea superioară sau diverse sisteme de jocuri încorporate în fiecare loc. În timp ce scriu asta astăzi, unul dintre noi a trebuit să parcurgă un total de 350 de mile pentru a discuta cu un grup de industriași despre manufacturarea slabă. Din casa lui de vară din Jamestown, în vestul New York-ului, a trebuit să călătorească în Holland, Michigan, trecând prin Erie pe drum. La un cost minim, o astfel de călătorie a durat șapte ore. Una dintre acele șapte ore care au trecut pe drum a fost petrecută rulând avionul pe asfaltul aeroportului din Detroit, iar a doua a fost petrecută așteptând în clădirea terminalului. De ce nu ar plăcea companiilor aeriene Northwestern Airlines(și partenerul său global KLM), precum și companiile producătoare de aeronave precum Boeing sau AirbusÎn dorința dvs. de a reduce costurile și de a îmbunătăți serviciul, în loc să creșteți capacitatea Airbus-urilor din ce în ce mai mult, nu folosiți avioane mici? În acest fel, este posibil să creștem cifra de afaceri a flotei de aeronave și să ne descurcăm cu aeroporturi mici (în locul terminalelor uriașe de mărimea Taj Mahal-ului, care au fost construite după dereglementarea companiilor aeriene).

Unele companii aeriene și producători de avioane sunt extrem de agresive în apărarea înțelegerii valorii. O idee depășită a eficienței îi face să creadă că cea mai bună utilizare a activelor și a tehnologiei este utilizarea huburilor scumpe pentru a transporta un număr mare de oameni cu aeronave mari. Această abordare a calculării eficienței se concentrează pe doar două elemente ale procesului de transport - aeronave și centre de transfer. Nu este de mirare că în acest caz se pierde viziunea asupra situației în ansamblu.

Deoarece această abordare a predominat în Statele Unite în ultimii 15 ani, pasagerii și-au pierdut orice bucurie în călătorie (deoarece înțelegerea lor asupra valorii este foarte diferită de cea a companiilor aeriene), producătorii de avioane nu au reușit să câștige destui bani (din moment ce companiile aeriene nu își pot permite să cumpere avioane noi) și companiile aeriene (cu excepția Sud-vestși alții care, deși au folosit avioane mai mari, au folosit o strategie de transport aerian mai rezonabilă) au căzut într-o astfel de gaură financiară timp de zece ani întregi, încât nu au fost departe de faliment.

Lean manufacturing trebuie să înceapă prin a defini valoarea tocmai în ceea ce privește un anumit produs care are anumite caracteristici și costă un anumit preț. Toate acestea trebuie realizate prin dialog cu anumiți consumatori, indiferent de activele și tehnologiile existente ale companiei. Pe scurt, definirea valorii este primul și cel mai important pas în organizarea lean manufacturing. Producerea bunurilor greșite sau furnizarea serviciilor greșite în mod corect este cea mai sigură modalitate de a crea muda.

Cazul GAZ______________________________________________

Introducerea principiilor de producție lean la GAZ a început cu crearea propriului concept de sistem de producție care elimină toate tipurile posibile de pierderi.

Noul sistem de producție GAZ se bazează pe următoarele principii:

- Eliminarea tuturor tipurilor de pierderi, inclusiv a pierderilor datorate supraproducției (sistem);

- Posibilitatea de reducere a ratelor de încărcare a echipamentelor atunci când cererea se modifică;

- Utilizarea producției fără stoc;

- Inspecția vizuală a echipamentelor (sistemului);

- Reducerea timpului de instalare și configurare auxiliară datorită sistemuluiSMED();

Eliminarea erorilor și a posibilității ca erorile să se transforme în defecte (dispozitive pa-jug>).

_________________________________________________________

Definirea unui flux de valoare

Un flux de valoare este un set de toate acțiunile care trebuie efectuate pentru ca un anumit produs (produs, serviciu sau toate împreună) să treacă prin trei etape importante ale managementului caracteristic oricărei afaceri: rezolvarea problemelor(de la dezvoltarea conceptului și designul detaliat până la lansarea produsului finit), managementul fluxului de informații(de la primirea unei comenzi până la întocmirea unui program detaliat al proiectului și livrarea mărfurilor), transformare fizică(de la materii prime la produsul finit în mâinile consumatorului).

Toate activitățile care alcătuiesc un flux de valoare pot fi împărțite aproape întotdeauna în trei categorii: 1) activități care creează valoare, cum ar fi sudarea unui cadru de bicicletă din țevi sau transportul unui pasager de la Dayton la De Moines; 2) acțiuni care nu creează valoare, dar sunt inevitabile dintr-o serie de motive, de exemplu tehnologice, precum verificarea calității sudurilor sau zboruri suplimentare ale aeronavei către centrul de transfer ( muda primul fel); 3) acțiuni care nu creează valoare, care pot fi imediat eliminate din proces ( muda al doilea fel).

Să dăm un exemplu. Când compania Pratt & Whitney, cel mai mare producător de motoare de aeronave din lume, a decis să-și descrie fluxurile de valoare pentru trei tipuri de motoare, a descoperit că eforturile furnizorilor de materii prime de a obține metale ultrapure au fost duplicate, și la costuri foarte mari, de către alte firme din aval (în special turnătorii). Mai mult, înainte ca un lingou de titan sau nichel să intre în procesare, masa sa a depășit de zece ori necesarul. 90% din materialul cel mai valoros a fost pur și simplu aruncat din cauza faptului că inițial lingourile au fost făcute atât de uriașe. Muncitorii turnătorii nu acordau prea multă importanță formei finale ale produsului. După calculele lor, aceștia au acționat eficient. Deși aceste tipuri de motoare nu erau foarte diferite de alte serii de motoare sau de produsele concurenților, turnătoriile au început să producă mai multe tipuri diferite de lingouri, cu cheltuieli considerabile, pentru a îndeplini specificațiile exacte pentru fiecare motor Pratt. Majoritatea acestor acțiuni pot fi eliminate fără durere și rapid, rezultând economii enorme.

Cum au trecut astfel de pierderi neobservate timp de decenii într-o industrie atât de serioasă precum cea a producției de avioane? Foarte simplu. Niciuna dintre cele patru firme din fluxul de valoare a motoarelor de aeronave, care consta în topire, turnătorie, procesare și asamblare, nu a împărtășit vreodată cu restul specificul activităților lor.

Cazul GAZ______________________________________________

Implementarea programului de reformă a producției la GAZ a început cu un site pilot pentru asamblarea cabinelor la bord. Accentul principal a fost pe organizarea eficientă a locurilor de muncă, reducerea nivelului stocurilor și optimizarea fluxurilor de materiale. În acest scop, au fost desemnate limitele zonelor de lucru, iar fiecăruia dintre acestea i-a fost repartizat un reprezentant al grupului de lucru. Prin aducerea restanțelor de producție la valoarea optimă (componente mari, mai scumpe - timp de 2 ore, piese normale, garnituri de cauciuc - pentru înlocuire), a fost posibil să se elibereze aproximativ jumătate din spațiu, ceea ce, la rândul său, a făcut posibil pentru a organiza locurile de muncă mai rațional. Astfel, în special, căile de acces aglomerate cu containere sunt de domeniul trecutului, cablurile electrice de la echipamentele care se aflau anterior pe podea sunt bine agățate și nu interferează cu operatorii. Cutiile de scule transportate de montatori de la cabină la cabină au fost înlocuite cu curele adaptate nevoilor muncitorilor. Mai mult exemplu clar- modificări ale operațiunilor de instalare a sticlei. Aici a fost instalat un podium, astfel încât banda transportoare și podeaua să fie la același nivel, ceea ce a făcut posibilă eliminarea nevoii operatorilor de a urca la nivelul transportorului. Înainte de asta, au trebuit să ridice sticla de 20 de kilograme de mai mult de 100 de ori pe schimb.

Locul de producție a devenit atât un domeniu de îmbunătățire, cât și o sursă de informatii vitale. Sistemul de introducere a propunerilor de raționalizare a devenit o formă de implicare a forței de muncă (în primul rând niveluri inferioare) în procesul de îmbunătățire continuă.

_________________________________________________________

Oriunde am exprimat pentru prima dată ideea de lean manufacturing, au existat mereu strigăte că este necesar să se înregistreze o nouă întreprindere, un fel de uniforma noua integrare verticală. De fapt, este nevoie de exact invers. Pe măsură ce firmele individuale externalizează mai multă muncă și fac mai puține ele însele, este vital să apară o coaliție voluntară de părți interesate care să supravegheze părțile fluxului de valoare, să revizuiască fiecare pas de creare a valorii și să existe cât mai mult timp posibil produsul în sine a existat. Creare întreprinderile slabe Neapărat va necesita un nou mod de a gândi relațiile dintre firme, dezvoltarea câtorva principii simple de reglementare a comportamentului unul în raport cu celălalt, transparența tuturor etapelor de creare a valorii, astfel încât toată lumea să poată verifica modul în care toți ceilalți aplică principiile stabilite reciproc.

Organizarea mișcării fluxului

Odată ce valoarea a fost definită cu precizie, harta fluxului de valori a fost întocmită și, evident, pașii inutile au fost eliminați, este timpul să trecem la următorul lucru. Este important să ne asigurăm că fluxul nostru de valoare începe să se miște și să bule. Și aceasta necesită o reorganizare completă a ideilor despre modul de organizare a muncii. După ce ne-am născut, venim cu toții în lumea mentală, care constă din și. Ni se pare evident că toate activitățile ar trebui grupate după tip, astfel încât implementarea lor să fie mai eficientă și managementul mai simplu.

Se crede că pentru a îmbunătăți eficiența muncii în cadrul departamentelor, totul ar trebui făcut în loturi. Cu toate acestea, lucrul pe lot implică întotdeauna întârzieri mari, deoarece produsul trebuie să aștepte ca departamentul să treacă la tipul de procesare necesar în etapa următoare. Această abordare este bună pentru că nimeni nu stă la loc inactiv și toate mașinile sunt încărcate 100%. Este foarte greu, dacă nu imposibil, să vedem că această noțiune de eficiență este fundamental defectuoasă.

Recent, unul dintre noi a decis să facă un mic experiment. Le-a rugat pe cele două fiice ale sale, în vârstă de șase și nouă ani, să vină cu cel mai bun mod de a se pregăti pentru a trimite corespondența lunară trimisă de mama lor. După câteva gânduri, au spus bucuroși: .

Am fost uimit de convingerea profundă a copiilor că cea mai bună modalitate de a face munca a fost împărțirea în loturi. Mutarea scrisorii de la birou a părut mai potrivită decât regândirea procesului și eficientizarea acestuia prin crearea unui flux continuu. De asemenea, este uimitor că întreaga lume gândește la fel ca acești copii mici!

Taiichi Ono credea că prevalența unei astfel de gândiri ar trebui să fie pusă pe seama primilor fermieri, care, după ce au uitat obiceiul vânătorilor (câte un joc), au dezvoltat o modalitate de a lucra în loturi și de a depozita proviziile (de exemplu, recoltarea recoltelor). o dată pe an şi aruncarea lor în grânare). Deși este foarte posibil ca obiceiul de a împărți munca în loturi să fie ceva înnăscut, ca multe alte iluzii ale categoriei, de exemplu, ideea că timpul este constant (când de fapt timpul este relativ) sau că spațiul nu este curbat (deși de fapt este curbat).

Henry Ford cu un grup de oameni cu gânduri similare, el a fost primul care a realizat pe deplin potențialul unei organizații de flux. În toamna anului 1913, a reușit să reducă costurile cu forța de muncă pentru asamblarea modelului cu 90% prin organizarea unui flux continuu în timpul etapei finale de asamblare. Ulterior, a făcut o nouă descoperire în productivitate, construind toate mașinile care produceau piese pentru modelul din succesiunea corectă. Astfel, a încercat să creeze un flux de la extracția materiilor prime până la livrarea mașinii finite către consumator. Cu toate acestea, această metodă de producție a fost doar ocazie specială. Metoda Ford a funcționat doar atunci când se produceau volume suficient de mari pentru a justifica liniile de asamblare de mare viteză pentru produse construite exact din aceleași piese, modele ale cărora au fost produse neschimbate ani de zile (un model a fost produs timp de nouăsprezece ani).

După al Doilea Război Mondial, Taiichi Ohno și colegii săi, inclusiv Shigeo Shingo, și-a dat seama că, dacă trebuie să faci nu un milion de produse, ci doar o duzină sau o sută, atunci trebuie să creezi un flux continuu. Echipa lui Taiichi Ono a reușit să creeze un astfel de flux pentru a produce volume mici de produse, în majoritatea cazurilor fără a recurge la asamblarea pe linia de asamblare. În schimb, ei au învățat cum să schimbe rapid echipamentul de la producerea unui produs la altul și cum să folosească echipamentul, astfel încât diferite tipuri de muncă să poată fi efectuate imediat, unul după altul. Obiectul procesat plutea de-a lungul unui flux continuu. Beneficiile acestui tip de organizare a muncii sunt ușor de demonstrat.

Am văzut cu ochii noștri în fabricile din America de Nord și din Europa cum susținătorii slabi au aplicat abordarea kaikaku(care poate fi tradus aproximativ ca îmbunătățire radicală) în loc de abordare kaizen(imbunatatire continua). Într-o singură zi, producția unui produs a fost reorganizată de la lucrul în loturi în diferite departamente la un flux continuu. Productivitatea s-a dublat, iar numărul de erori și defecte a scăzut semnificativ. În ciuda acestui fapt, marea majoritate a muncii din întreaga lume se desfășoară încă în mod tradițional, cu loturi de produse care se deplasează de la departament la departament, aliniindu-se la mașină. De ce?

Problema principală este că gândirea în termeni de flux contrazice bunul simț, ceea ce ne face să credem că munca trebuie împărțită pe departamente și făcută în loturi.

Reingineria a arătat că împărțirea muncii în departamente nu este optimă. S-a încercat să se mute accentul de la categoriile organizaționale (departamente) la cele care creează valoare, cum ar fi verificarea creditului, soluționarea daunelor sau procesarea facturilor primite. Problema era că din punct de vedere conceptual reinginerii nu erau foarte departe. Încă aveau de-a face cu agregate disparate proceselor după tipul de procesare a comenzii pentru întreaga gamă de produse, în loc să vedeți întregul fluxul valoric al fiecărui produs.

Cazul GAZ______________________________________________

Pentru a obține rezultatul, a fost necesar să se reconstituie complet, în primul rând, ideea lucrării în sine. Întreaga echipă a Uzinei de Automobile Gorki a stăpânit un nou concept filozofic, care se bazează pe 4 principii cheie:

- . Implementarea acest principiuînseamnă că fiecare lucrător urmează regula de a nu transmite niciodată produse defecte sau informații inexacte la intrarea unui alt proces. Fiecare asamblator este un client al operatorului anterior și trebuie să fie pe deplin conștient de întreaga responsabilitate pentru executarea necorespunzătoare sau intempestivă a lucrării sale.

- . Fiecare persoană trebuie să fie sigură că echipa are nevoie de el, că cunoștințele și aptitudinile sale sunt solicitate, că succesul companiei depinde de eforturile sale personale. Niciun specialist nu poate fi demis fără un motiv întemeiat. Angajații eliberați din zonele standard devin purtători de idei avansate în alte zone ale diviziei.

- Kaizen. Principiul se bazează pe filozofia îmbunătățirii continue în pași mici, în care fiecare proces poate și trebuie să fie evaluat și îmbunătățit în funcție de indicatori precum: timpul necesar, resursele folosite, calitatea produselor finite etc. Implicarea lucrătorilor în procesul de îmbunătățire continuă contribuie nu numai la faptul că problemele existente în întreprindere nu vor trece neobservate, ci și, mai ales, la faptul că resursele umane vor fi utilizate mult mai eficient. Spre deosebire de inovație,Kaizen de obicei nu necesită investiții mari, dar implică efort și angajament continuu. Rol cheie La implementarea unui proces de îmbunătățire continuă, munca concentrată și sistematică a managementului de vârf joacă un rol.

- . În cazul în care se efectuează lucrări specifice, este necesar să se caute modalități de îmbunătățire a eficienței procesului curent. Toate nivelurile de management - top, middle și ingineri - există pentru a oferi suportul necesar principalelor zone de producție.

_________________________________________________________

Tragerea produsului

Primul efect vizibil al schimbării în organizarea muncii - de la departamente și loturi la echipe de produse și flux - s-a manifestat printr-o reducere semnificativă a timpului dintre dezvoltarea conceptului și lansarea produsului, între vânzări și livrare, între primirea materiilor prime și livrare produse finite către consumator. Dacă eforturile dvs. de management nu reduc timpul de dezvoltare a produsului la jumătate, timpul de procesare a comenzilor cu trei sferturi sau timpul de procesare fizică cu 90%, ați făcut în mod clar o greșeală undeva.

Cazul GAZ______________________________________________

Specialiștii GAZ nu s-au înșelat, iar faptele mărturisesc acest lucru. Ca urmare a aplicării principiilor de lean manufacturing la locul pilot (asamblarea cabinelor aeropurtate), procentul de cabine utilizabile de la prima prezentare fără modificări și corecții a crescut de la 2% (în martie 2003) la 80% (în februarie 2004). ), iar din 245 de articole defectele apărute la începutul proiectului au fost eliminate complet 206. Reorganizarea locurilor de muncă de operator a făcut posibilă reducerea numărului de muncitori de la 258 la 196 concomitent cu creșterea numărului de cabine asamblate pe tură de la 98 la 146. Salariul mediu al operatorilor a crescut și el - de la 4333 de ruble. până la 8180 rub. Următorul obiect de reorganizare a producției la Uzina de Automobile Gorki a fost zona de asamblare pentru panouri și instrumente, iar mai târziu lucrări similare a început într-o serie de alte divizii ale OJSC. Astăzi, numărul de secțiuni de referință a crescut la 53, iar fabrica de mașini are 19 grupuri de lucru pentru calitate și optimizarea proceselor de producție. Drept urmare, salariile au crescut cu 40% - de la 4.800 de ruble. în 2002 până la 6200 de ruble. in 2003, de la 1 aprilie a acestui an, tarifele si salariile au crescut cu inca 5%. Până la sfârșitul anului 2004, este planificată creșterea salariilor la 9 mii de ruble. Deja în prima etapă a introducerii noului sistem de producție, GAZ a reușit să realizeze schimbări majore în toate domeniile de activitate ale întreprinderii. Astăzi, 96% dintre mașini sunt livrate de la prima prezentare, numărul de defecte pe mașină a scăzut de peste 10 ori. Pierderile cauzate de defecte interne au scăzut drastic, iar costurile pentru reparațiile în garanție au scăzut.

_________________________________________________________

Crearea unei manufacturi slabe are ca rezultat o afluare de bani ca urmare a reducerii semnificative a stocurilor și a rentabilității mai rapide a investiției. Capacitatea de a proiecta și de a construi ceea ce are nevoie de fapt clientul, atunci când are nevoie, înseamnă că toate previziunile de vânzări pot fi aruncate pe fereastră. Coș de gunoi. Acum puteți pur și simplu să ascultați consumatorul și să faceți ceea ce are nevoie. Aceasta înseamnă că permiteți consumatorului scoate produs din mâinile tale când are nevoie de el, în loc să-l hrănești cu tot gunoiul.

O bună jumătate din publicațiile tipărite anual în Statele Unite nu își găsesc cititorii și sunt reciclate în deșeuri de hârtie. Acest lucru se întâmplă deoarece editorii, imprimantele și distribuitorii care lucrează în același flux de valoare nu au învățat să vadă fluxul în sine. Prin urmare, consumatorul nu poate scoate produs. Când inventarul unui magazin scade, este nevoie de câteva săptămâni pentru a se retipări. Editorii sunt lăsați fie să lanseze cărți pe piață la vârful cererii cititorilor, fie să organizeze vânzări masive. Deoarece nu este posibil să se prezică cu exactitate cererea, cărțile trebuie tipărite în mii de exemplare, în rezervă. Deși este posibil ca doar o mie mie de exemplare să fie vândute din acest stoc. Restul va fi returnat editurii, care îl va recicla în deșeuri de hârtie la sfârșitul sezonului.

Soluția la această problemă va fi graduală. Va dura câțiva ani înainte ca imprimantele să învețe cum să imprime rapid loturi mici de cărți, iar distribuitorii să învețe cum să reaprovizioneze rapid cărți pe rafturile magazinelor. În cele din urmă, tehnologiile de publicare a cărții vor face posibilă tipărirea unei cărți exact atunci când este nevoie de aceasta de către consumator, care plasează o comandă într-un magazin, de acasă sau de la birou.

Perfecţiune

Odată ce o organizație învață să determine corect valoare, vezi tot flux de valori, adaugă continuu valoare produsului în fiecare etapă curgereși va permite consumatorului scoate valoare din partea organizației, se va întâmpla ceva interesant. Toți participanții la proces vor înțelege că procesul de îmbunătățire nu se termină. Puteți reduce forța de muncă, timpul, spațiul de producție, costurile de producție și erorile atât cât doriți, creând în același timp un produs care se apropie din ce în ce mai mult de ceea ce are nevoie cu adevărat consumatorul. Perfecţiune- al cincilea principiu al manufacturării slabe - încetează să mai fie un vis. De ce nu? Primele patru principii au creat tot ce este necesar pentru aceasta. O creștere a vitezei de curgere dezvăluie întotdeauna muda, care înainte era invizibil. Cu cât viteza este mai mare trăgând, cu atât mai multe obstacole sunt în calea fluxului. Echipe de produse dedicate lucrează îndeaproape cu consumatorii pentru a elimina aceste obstacole. Sarcina lor este să determine valoarea și mai precis și să învețe cum să crească debitul și să simplifice procesul trăgând.

Avantajul incontestabil al lean manufacturing este transparenţă. Toți cei implicați în proces - subcontractanți, furnizori de nivel 1, fabrici de asamblare, distribuitori, clienți, angajați - pot vedea întregul proces și, prin urmare, pot identifica mai ușor modalități de a adăuga valoare. Pentru un proces de îmbunătățire continuă

Este foarte important ca angajații să primească imediat informații extrem de valoroase despre rezultate.

Cititorii familiarizați cu politica americană își vor aminti că transparența financiară și recompensele financiare pentru performanța angajaților sunt elemente cheie. Există multe asemănări între această abordare și a noastră. Apar dificultăți atunci când vine vorba de a lega transparența financiară și recompensele bazate pe performanță cu îmbunătățirea performanței. Dacă nimeni nu știe cum să facă o treabă mai eficient, oamenii își vor continua orele de lucru. Răspunsul constă în organizarea fluxului și principiile tragerii, care vor fi discutate în paginile acestei cărți. Când angajații au informații imediate despre dezvoltarea produsului, preluarea comenzilor, producția și satisfacția clienților, majoritatea metodelor pe care este construit nu vor mai fi necesare.

Succesul este în mâinile noastre

A visa la perfecțiune este o plăcere. Visând, extindem granițele a ceea ce este posibil. Gândirea lean oferă speranță pentru excelență pe termen lung, dar cei mai mulți dintre noi trăim și lucrăm pe termen mai scurt. Ce ne poate oferi lean manufacturing acum?

Pe baza observațiilor noastre despre organizațiile din întreaga lume, am dezvoltat o regulă simplă și eficientă. Transformarea producției clasice de masă în producție lean vă permite să dublați productivitatea în întregul sistem, reducând timpul de producție și nivelurile de stoc cu 90%. Se reduce la jumatate nivelul defectelor care ajung la consumator, precum si numarul defectelor de productie si accidentelor de munca. Timpul pentru a aduce un nou produs pe piață este redus la jumătate. În acest caz, costurile de capital sunt mici și uneori (în cazul vânzării activelor inutile) sunt complet absente.

Acest efect uimitor apare datorită îmbunătățirilor radicale ( kaikaku) flux de valoare. Apoi intră în joc procesele de îmbunătățire continuă ( kaizen), care mută treptat compania către perfecțiune. Astfel de îmbunătățiri pot dubla din nou productivitatea în doi sau trei ani și pot reduce la jumătate stocurile, ratele de eroare și durata ciclului de producție. Combinând kaikakuŞi kaizen, puteți continua să vă îmbunătățiți la nesfârșit.

Remediu împotriva stagnării

Lean manufacturing nu este doar un remediu mudaîn sensul abstract al cuvântului. Este un mijloc de combatere a stagnării economice pe termen lung care a cuprins Europa, Japonia și America de Nord. În mod tradițional, oamenii încearcă să obțină creștere economică prin noi tehnologii și instruire intensivă. În mod logic, reducerea costului informației, împreună cu pregătirea în metode moderne de management, ar trebui să dea o bună creștere a productivității.

Cu toate acestea, nu totul este atât de roz. Pentru ultimii ani A existat o revoluție în utilizarea roboților, a noilor materiale, a microprocesoarelor, a calculatoarelor personale și a biotehnologiei. Adevărat, volumul produs intern pe cap de locuitor în total ţările dezvoltate nu a crescut deloc. Problema nu sunt noile tehnologii în sine, deoarece acestea acoperă o parte foarte mică a economiei. Foarte puține companii pot, precum Microsoft, timp scurt să devină giganți de afaceri. Majoritatea afacerilor din industria construcțiilor, locuințelor, transporturilor, alimentației, producției și serviciilor se schimbă foarte lent. Mai mult, este posibil să nu se schimbe deloc decât dacă se găsește o modalitate de a crea valoare și de a aplica noi tehnologii prin munca în echipă. Dar aceste activități tradiționale sunt responsabile pentru mai mult de 95% din întreaga producție și consum. Cu alte cuvinte, toate țările active din punct de vedere economic sunt un amestec tipuri tradiționale activități desfășurate în mod tradițional. Noile tehnologii și capitalul pot asigura o creștere pe termen lung. Introducerea lean manufacturing va asigura că această creștere va fi realizată în următorii câțiva ani.

Text pregătit pentru publicare Maria Pikalova, E- executiv

De-a lungul timpului, a căpătat un aspect zvelt, au apărut soluții gata făcute, care sunt acum replicate în întreaga plantă. Scopul programului Lean Manufacturing este consacrat în comandă și este formulat astfel: „Pentru a crea un sistem de producție care să răspundă la schimbările condițiilor pieței fără pierderi, să ne permită să primim comenzi de un volum minim și să contribuie la reducerea costurilor.”

Astăzi, fabrica implementează simultan cinci blocuri ale programului.

- Noua organizare a productiei si planificarea produsului.

Scop: organizarea fluxurilor de lucru, fiecare etapă a cărora aduce valoare adăugată.

Pentru a atinge obiectivul, se folosește următorul algoritm:

- ia o listă de produse după nomenclatură extinsă sau rafinată; sortați (descrescător) produsele după tonaj sau bani;

- identificați ponderea fiecărui articol în total;

- determină cumulativ ponderea produselor în cadrul căreia se prelucrează 80% din tonaj sau bani. De obicei variază de la 15 la 23% (regula Pareto);

- sortați lista după rentabilitatea/neprofitabilitatea produselor;

- pentru produse rentabile reduce ciclu de producție debitele principale de 2 ori (analiza preliminară a relevat prezența unei rezerve de 5-10 (!) ori);

- pentru produsele nerentabile, se ajunge la o rentabilitate pozitivă a fluxurilor principale de 2%.

Pentru a aduce timpul de trecere a produselor prin flux cât mai aproape de perioada în care se creează valoare adăugată în fiecare etapă, folosim metoda „suflare”: trecem o piesă (produs) prin flux, fără luând în considerare indicatorii economici.

- TRM1 - eficiența maximă a întreținerii echipamentelor (în sensul fabricii).

Scop: reducerea la minimum a riscurilor asociate cu defectarea echipamentului.

Acest bloc include două componente.

- 1) Întreținerea preventivă a echipamentelor: întocmirea și implementarea graficelor pentru procedurile zilnice obligatorii (ungere, curățare, inspecție generală a echipamentelor). Aceste locuri de muncă reprezintă până la 30% din volumul zilnic de muncă al lucrătorilor. Practica a arătat că este dificil să forțezi angajații să întocmească aceste programe și, de asemenea, să le îndeplinească.

2) Îmbunătățirea calității reparației echipamentelor, efectuată în două etape (Fig. 1).

Etapa 1. Formarea unui istoric de reparații (în rusă întreprinderile industriale de regulă, nu există:

- introduceți înregistrările timpilor de nefuncționare (formular „Raport privind timpul de nefuncționare și performanța muncii”);

- întocmește o diagramă de defalcare a echipamentului (descriere tabelară);

- calculați timpul dintre defecțiuni ale componentelor/pieselor și/sau faceți statistici privind defecțiunile componentelor/pieselor;

- întocmește un grafic pentru înlocuirea planificată a componentelor/pieselor pe baza timpului dintre defecțiuni - întreținere preventivă programată (PPR);

- implementați programul de întreținere prin marcarea înlocuirilor în diagrama de avarie a echipamentului.

Etapa 2. Continuați cu înlocuirea componentelor/pieselor în conformitate cu starea lor reală. Pentru a face acest lucru, trebuie să evidențiați:

- unități/piese foarte încărcate; componente/piese cu o gamă largă de mișcări de rotație;

- unități/piese care operează la temperaturi ridicateși/sau într-un mediu cu praf;

- piese cu consum mare de metal; unități/piese dificil de dezasamblat.

- Kaizen al fluxului principal de producție.

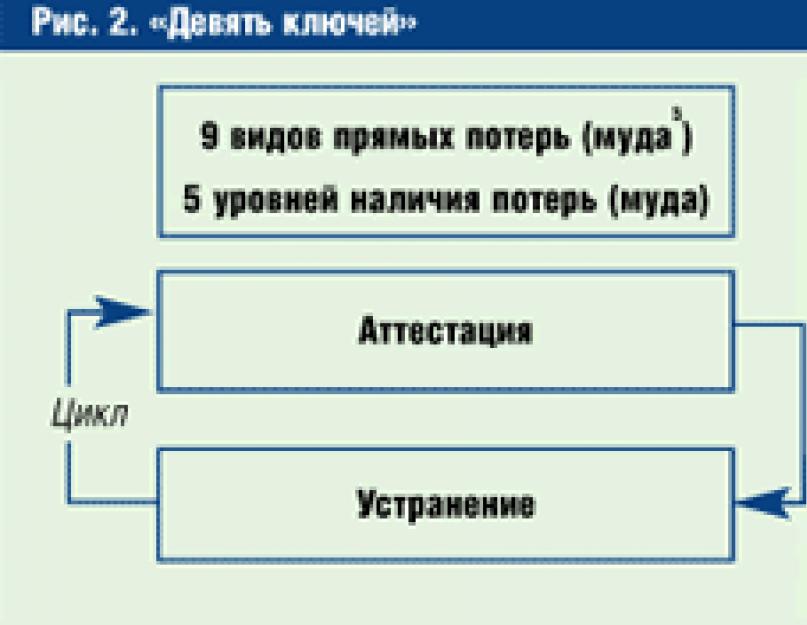

Scop: îmbunătățirea continuă în identificarea și eliminarea pierderilor în fluxul principal de producție. Folosim carduri de certificare (Fig. 2) (pentru locurile de muncă și sediul atelierului/departamentului) pentru nouă indicatori - nouă tipuri de pierderi: inventar, defecte, timpi de nefuncționare, supraproducție, mișcări inutile, pierderea creativității personalului, transport inutil, procese redundante, dezordine. la locul de munca. Pierderile sunt eliminate una câte una prin certificare ciclică - stabilirea indicatorilor de conformitate cu Lean Manufacturing pe baza a cinci niveluri de pierderi. De la primul, care surprinde starea actuală a „acesta este ceea ce suntem”, până la obiectivul celui de-al cincilea nivel, „așa vrem să devenim” (Fig. 3).

Pentru trei tipuri de pierderi - inventar, timp nefuncțional, defecte - am dezvoltat un „Model de calcul economic” expresia valorii pierderi” (Fig. 4), care se bazează pe documentatia contabila fabrică și este de înțeles lucrătorilor din magazin.

- Inventare generale de plante.

- Economie de energie.

Rezultatul implementării programului la nivel de fabrică „Lean Production” a fost implicarea angajaților KUMZ în sistemul de transformări, schimbându-și atitudinea față de muncă. Oamenii au ambiții sănătoase și dorința de a lucra diferit.

- Utrobina Irina— Șeful proiectului la nivel de fabrică „Lean Production” al SA „KUMZ”

Şcepetov Evgheni— Deputat director general privind reinginerirea proceselor de afaceri ale OJSC „KUMZ”

Introducere:

Un atelier de instruire care vizează studierea instrumentelor Lean Manufacturing și aplicarea practică a conceptului Lean.

Instruirea vă permite să dezvoltați abilitățile de utilizare practică a instrumentelor pe un loc de producție, să stăpâniți abilitățile de implicare a personalului în practica atingerii obiectivelor companiei în domeniul productivității.

Metode:

Exerciții practice de grup, lucru în grupuri mici, miniprelecție, cazuri, joc de afaceri, exemple video și foto din proiectele companiei

Format de antrenament:

Trei zile: de la 9:00 la 17:00 sau de la 10:00 la 18:00.

Două pauze de cafea zilnic: 15-20 minute fiecare.

Zilnic pauza de masa: 60 de minute.

Obiective de formare:

Introduceți personalul companiei conceptul de Lean Manufacturing și direcțiile principale de creștere a productivității muncii.

Arătați un model pentru aplicarea practică a instrumentelor Lean în întreprinderi și preziceți un model pentru dezvoltarea unui sistem de producție într-o companie.

Dobândiți abilități practice în găsirea pierderilor de productivitate care afectează productivitatea generală a personalului, pierderile în tehnologia de producție și funcționarea echipamentelor.

Pentru a familiariza participanții la formare cu conexiunile dintre conceptul de tehnologii Lean și standarde internaționale ISO 9000/1.

Studiați modelul de introducere a instrumentelor Lean (5C, VSM, SMED, Standardized Work, Kaydzen) în departamentele de producție ale companiei.

Desfășurați ateliere la locul de producție al companiei, ca urmare, participanții la instruire vor dobândi experiență practică în implementarea instrumentelor la fața locului.

Pe baza rezultatelor sesiunii, elaborați un plan de acțiune pentru introducerea instrumentelor de Lean Manufacturing în diviziile companiei.

Rezultat așteptat:

Familiarizați-vă cu conceptul de Lean Manufacturing și aplicarea unui model pentru creșterea eficientă a productivității muncii pe un loc de producție.

Stăpânește abilități practice în utilizarea instrumentelor 5S, VSM, SMED, Standardized Work, Kaydzen.

Familiarizați-vă cu instrumentele de implicare a personalului companiei într-un model constant de îmbunătățire a producției și de dezvoltare a motivației. Kayzen.

Stăpânește abilitățile de a efectua lucrări documentate pe instrumente, muncă standardizată și implicare.

Aflați cum să formați o echipă pentru a implementa instrumente și a atinge obiectivele de productivitate ale companiei.

Program de formare

Subiectul 1. Ce este lean manufacturing, conceptul, rolul culturii ca sursă de creștere a productivității companiei. Rolul conceptelor de tehnologie lean în modelul de sisteme de producție al industriei moderne:

Concept, rolul culturii ca sursă de creștere a productivității companiei.

Rolul conceptelor de tehnologie lean în modelul de sisteme de producție al industriei moderne.

Lean manufacturing ca model de evaluare a eficienței sistemului de producție al unei companii.

Exemple video și foto de implementare a proiectelor la întreprinderile care implementează instrumente Lean/Lean Manufacturing, indicatori de performanță (măsurări ale eficacității indicatorilor economici obținuți de companii prin implementarea potențialelor/instrumentelor lean).

Subiectul 2. Bazele manufacturii slabe, 7 tipuri de pierderi ale productivității globale a muncii (cum afectează pierderile productivitatea personalului de producție):

- Supraproducţie;

- Excesul de inventar;

- Mișcări inutile;

- Mișcări inutile;

- Așteptări;

- Reprelucrare și defecte;

- Etape suplimentare de procesare.

Subiectul 3. Fundamentele lean manufacturing, 5 tipuri de pierderi în eficiența globală a întreprinderii (cum afectează pierderile eficiența execuției bugetelor companiei, impactul asupra elementelor de cost):

- Pierderi în documentația de proiectare (documentația de proiectare);

- Pierderi în tehnologia de producție;

- Pierderi în planificarea producției;

- Pierderi în expedierea producției;

- Pierderi în modelele de motivație/Disciplina de performanță/Contabilitatea performanței.

exerciții de afaceri, Caz pentru dezvoltarea deciziilor de management pentru a elimina pierderile la o întreprindere simulată, a căuta surse de origine și a dezvolta măsuri pentru prevenirea recidivelor.

Subiectul 4. Fundamentele lean manufacturing, 6 tipuri de pierderi în productivitatea echipamentelor (impactul pierderilor asupra muncii echipamente de productie OEE):

- Defecțiuni ale echipamentelor;

- Comutare și subajustare;

- Reducerea vitezei de funcționare a echipamentului;

- Pierderi la pornire;

- Defecte si corectii;

- Opriri minore.

Lucru în echipă, discuție la masă rotundă a opțiunilor de reducere a pierderilor în companie, identificarea principalelor domenii în care acestea apar. Elaborarea unui plan de acțiune pentru reducerea costurilor la întreprindere prin eliminarea pierderilor, termenelor, responsabilităților, resurselor necesare.

Subiectul 5. Schimbarea echipamentului SMED (sistem de schimbare a echipamentului într-o singură etapă):

Aplicarea muncii standardizate în sistemul de trecere (căutarea pierderilor și raționalizarea.

Conceptul SMED, împărțirea trecerii în extern și intern.

Un model pentru găsirea de soluții pentru conversia trecerilor interne în cele externe, folosind sistemul Kaydzen.

Experiență în dezvoltarea organizațională și solutii tehnice, utilizat în organizarea modelului de schimbare rapidă.

Tehnologia de schimbare, ce ar trebui să se schimbe atunci când sistemul se schimbă, cum controlăm eficiența, standardizarea procesului.

Subiectul 6. De unde începe procesul de implementare a instrumentelor în departamentele companiei? Metodologii, menținerea sistemelor de raportare, monitorizarea sistemului de executare a sarcinilor proiectului:

Rolul conceptului de lean manufacturing în modelul sistemului de producție al companiei.

Înțelegerea lean manufacturing și a modelelor de implementare a acestuia în structurile de afaceri ale companiei, conștientizarea propriei responsabilități pentru indicatorii de producție țintă.

O viziune asupra modelelor de implicare a personalului companiei în conceptul de introducere a unei culturi a sistemului de producție. Înțelegerea conceptului de căutare a pierderilor de performanță.

Relația dintre implementarea instrumentelor de lean manufacturing și implementarea standardelor internaționale de calitate.

Discuție: ce condiții trebuie să fie îndeplinite de companie (ingineri, personal) să sistem eficient implementarea consecventă a instrumentelor Lean Manufacturing.

Atelier în producție

Subiectul 7. Grup de lucru, ce este un grup de lucru, stabilirea unei probleme tematice și planificarea soluțiilor practice (lucrare pe un loc de producție):

Formarea grupurilor de lucru.

Studiul spațiului de lucru și identificarea unui site pilot.

Atelier pe un loc de producție, căutarea pierderilor, planificarea utilizării instrumentelor, formarea unui model de contabilizare a eficienței (evaluarea rezultatelor obținute).

Subiectul 8. Sistemul 5S, munca practică la locul de muncă, modul de organizare a muncii pe șantier, metode de motivare și implicare a personalului de pe șantier:

Sortarea materialelor la locul de productie;

Stabilirea unui loc pentru fiecare lucru;

Menținerea curată a locurilor de muncă/echipamentelor/zonei de producție;

Standardizarea locurilor de munca/documentatiilor de santier (metode de intretinere);

Implementarea imbunatatirilor, implicarea personalului in ciclu constantîmbunătățiri la locul de muncă.

Discuție pe locul de producție: Ce este necesar pentru a utiliza instrumentul la locul de muncă, cum să aplicați sistematic manufacturarea slabă.

Subiectul 9.

Muncă standardizată, efectuarea muncii standardizate la locurile de muncă, determinarea încărcăturii de personal, reîncărcarea și dezvoltarea îmbunătățirilor. Identificarea oportunităților de echilibrare și creșterea productivității:

Efectuarea lucrărilor documentate privind standardizarea, calculele volumului de muncă al angajaților departamentului.

Lucrul cu documente de standardizare.

Fișă de calcul Takt Time.

Fișă de observație pregătitoare.

Harta de lucru standardizata.

Fișă de observare realizată manual.

United Card of Standardized Work.

Fișa de observare a lucrărilor periodice.

Masa de lucru echilibrata.

Raport privind implementarea inovației (Kaizen).

Rezultatele îmbunătățirilor.

Munca de grup: Planificarea schimbărilor la locul de muncă, prognozarea unei posibile creșteri a productivității muncii ca urmare a implementării modificărilor planificate în producție.

Subiectul 10. Kaydzen, managementul unui model de implicare a personalului companiei în procesul de îmbunătățire (Kaydzen - model):

Ce este modelul Kaizen, din punct de vedere al personalului de producție, ce permite angajatului, maistrului de producție, managerului și companiei.

Motivația. Modele de motivare pentru implicarea personalului companiei în fluxul de îmbunătățiri continue. Formulare, metode, documentație.

Formarea sistematică a unei vederi a sistemului 5S și TPM ca bază pentru creșterea performanței echipamentelor și reducerea timpului de nefuncționare, implicarea personalului și responsabilitatea pentru conformitatea cu standardele.

Formare baza metodologica pentru mentinere munca eficienta pentru eliminarea pierderilor de producție, practicarea căutării cauzelor pe locul de producție, introducerea instrumentelor de rezolvare a problemelor, măsurarea eficacității tehnicilor utilizate.

Implementați cu succes soluțiile găsite în practică și măsurați rezultatele obținute.

Organizarea focus-grupurilor transversale, gruparea pe sarcini țintă, căutarea soluțiilor constructive, menținerea documentației de raportare privind performanța eficienței muncii.

Menținerea procedurilor documentate, înțelegerea necesității de reglementare a proceselor de producție a afacerii, standardizarea procedurilor companiei în domeniul pregătirii locurilor de muncă ale operatorilor și implicarea în economia eficienței companiei.

Focus grup: pe sarcini de dezvoltare a producției, metode de creare a schimbărilor, echipă inter-funcțională, raportare, indicatori de performanță.

Subiectul 11. Motivarea personalului la implementarea instrumentelor Lean Manufacturing:

Motivația. Ce este motivația și ce aspecte ale acesteia influențează performanța muncii cuiva? responsabilități de serviciu personal.

Cum să legați implementarea instrumentelor tehnologice Lean cu modelul de politică motivațională a companiei.

Cum să ajustați motivația actuală la sarcinile de implementare a instrumentelor pe un loc de producție. Stabilirea unui model pentru stabilirea sarcinilor, monitorizarea și măsurarea eficienței performanței.

Dezvoltarea fluxului de documente pentru implementarea și managementul proiectului de dezvoltare a sistemului de producție Lean Manufacturing. Reglementări, metode, standarde, sisteme încrucișate de contoare de performanță.

Scrisorile noastre de recunoștință

Video de la instruire - Exercițiu de producție „Printed House”

Video de la instruire - fragment din cursul „Lean Manufacturing”

Proiectul poate fi ajustat în funcție de scopurile și obiectivele clientului.

Trimiteți o cerere sau întrebarea dvs. și vă vom contacta

În guvernul federal standardele educaționale de profesie ONG-ul este o parte obligatorie a principalului profesionist program educațional ar trebui să fie aproximativ 80 la sută din timpul total alocat dezvoltării sale. Partea variabilă (aproximativ 20 la sută) oferă posibilitatea extinderii și aprofundării pregătirii, determinată de conținutul părții principale, pentru a obține competențe, aptitudini și cunoștințe suplimentare necesare pentru a asigura competitivitatea absolventului în conformitate cu cerințele regionale. piața muncii și oportunități de educație continuă.

Sunt determinate discipline, cursuri interdisciplinare și module profesionale ale părții opționale institutie de invatamant. La liceul profesional nr. 9, partea variabilă a modulului profesional a fost dezvoltată conform cursului „Lean Production” în conformitate cu nevoile Bryansk Arsenal OJSC, unde este implementat Sistemul de producție GAZ Group.

Când sistemul NPE trece la formarea bloc-modulară în nou standarde profesionale introducerea de noi tehnologii este relevantă. În noua generație de standarde educaționale federale de stat, standardele de timp pentru munca independentă a elevilor au fost semnificativ crescute (15%). Tehnologia casei poate ajuta la rezolvarea acestei probleme. Utilizarea tehnologiei de caz pentru predarea elevilor în organizare practica industriala vă permite să creați situații care generează noi cunoștințe, dezvoltă la elevi abilități colective de cooperare și asistență reciprocă tovarășească. Tehnologiile Case combină ambele jocuri de rol, și metoda proiectului și analiza situațională.

Numele provine de la termenul latin „casus” – un caz confuz sau neobișnuit. În plus, termenul „tehnologie de caz” este uneori folosit ca dosar cu materiale educaționale. Tehnologii de caz– nu se repetă după profesor, nu se repetă un paragraf sau un articol, nu se răspunde la întrebarea unui profesor, este o analiză a unei situații specifice, care te obligă să ridici nivelul cunoștințelor dobândite și să le aplici în practică. Această metodă promovează dezvoltarea abilităților:

Analiza situației;

Alegerea căii optime de soluție;

Evaluări solutie alternativa sarcini.

Creșterea motivației de învățare în rândul elevilor;

Dezvoltarea abilităților intelectuale la elevi,

Scopul acestei metode este de a maximiza activarea fiecărui elev în munca independentă pentru rezolvarea problemei. Tehnologia cazului constă în faptul că, la începutul instruirii, se întocmește un plan individual, fiecare elev primește un așa-zis caz care conține un pachet de literatură educațională, teme pe o temă aleasă și materiale electronice. Tehnologiile din acest grup folosesc rețele de calculatoare ori de câte ori este posibil. Tehnologiile de caz pot fi utilizate cu cel mai mare succes în lecțiile de lean manufacturing, instruirea industrială și pe subiecte care necesită analiză. cantitate mare documente și surse primare. Tehnologiile de caz sunt concepute pentru a obține cunoștințe acolo unde nu există un răspuns clar la întrebarea pusă, dar există mai multe răspunsuri care pot concura în gradul de adevăr.

În funcție de formă și conținut, cazurile pot fi clasificate:

· un caz complet (modular) conține 20 sau mai multe pagini de informații, date primare, eșantion de documente, videoclipuri etc.

· caz – prezentarea contine o poveste despre orice situatii, probleme, modalitati de rezolvare a acestora, concluzii

· caz – ilustrația conține o cantitate mică de date utilizate pentru confirmare

· caz – o sarcină practică conține o cantitate mică sau medie de informații

· un caz cu întrebări structurate conține o listă de întrebări după textul principal Lucrul cu cazul începe cu familiarizarea cu sarcina situațională.

Elevii analizează în mod independent conținutul cazului timp de 10-15 minute, notând informații specifice. Introducerea cazului se încheie cu o discuție. Profesorul evaluează gradul de stăpânire a materialului, rezumă discuția și anunță programul de lucru pentru prima lecție. Urmează formarea subgrupurilor. Fiecare subgrup este situat într-un loc desemnat. Dacă tema este aceeași pentru toate subgrupele, atunci profesorul explică subiectul și stabilește termenul limită pentru finalizare, lucru și în ce formă și formă ar trebui prezentată.

Tehnologiile de caz care activează procesul de învățare includ:

Metoda incidentului;

Metoda de analiză a corespondenței de afaceri;

Metoda analizei situaționale. Vă oferim opțiuni pentru cazuri care pot fi folosite atunci când studiați modulul profesional „Lean Manufacturing”.

Cazul nr. 1

Un proverb chinezesc spune: Spune-mi, voi uita. Arată-mi, îmi amintesc. Lasă-mă să fac asta și îmi voi aminti pentru totdeauna.

Întrebări pentru caz: Ce spune proverbul? Ce tipuri de memorie cunoașteți? Ce este mai ușor de reținut: ceea ce vezi, auzi sau faci singur? Acest caz este introductiv.

Elevii sunt rugați să se gândească la viața reală situatie de viata, o descriere care reflectă simultan o problemă practică, adică. ceea ce faci cu mâinile tale este amintit. Fiinţă metoda interactivăînvăţând, cazul capătă o atitudine pozitivă din partea elevilor care îl văd ca pe un joc care asigură stăpânirea prevederi teoreticeși stăpânirea utilizării practice a materialului. La fel de important este ca analiza situațiilor să aibă un impact puternic asupra profesionalizării elevilor, să contribuie la maturizarea acestora și să creeze interes și motivație pozitivă în raport cu învățarea.

Metoda incidentului

Particularitatea acestei metode este că elevul însuși găsește informații pentru a lua o decizie. Elevii primesc un scurt mesaj despre caz, situația din țară sau întreprindere. Informațiile disponibile în mod clar nu sunt suficiente pentru a lua o decizie, așa că elevul trebuie să colecteze și să analizeze informațiile necesare pentru a lua o decizie.

Metoda incidentului. Cazul nr. 2

De exemplu, pentru a studia dezvoltarea industriei auto autohtone și a industriei auto Toyota, sunt oferite studenți următorul mesaj: „În Rusia sunt produse aproximativ 2 milioane de mașini pe an. Și Toyota produce aproximativ 5 milioane de mașini pe an. Acest lucru este cu atât mai paradoxal cu cât, conform estimărilor ONU, peste 50% din resursele naturale ale lumii sunt concentrate în Rusia. Nu există astfel de resurse în Japonia.

Întrebări la text:

Care este problema?

Cum o rezolva statul?

Ce soluții la problemă puteți sugera?

Care este avantajul lean manufacturing?

Metodă de analiză a corespondenței de afaceri. Cazul nr. 3

Elevii primesc dosare de la profesor care descriu situația; pachet de documente, fotografii.

De exemplu, în atelierul nr. 5 al Bryansk Arsenal OJSC, înainte de introducerea sistemului de producție GAZ Group, productivitatea muncii era scăzută. După introducerea instrumentelor de producție lean, calitatea produselor s-a îmbunătățit, productivitatea muncii a crescut și siguranța s-a stabilizat. Întrebări: Ce instrumente de manufactură lean au fost folosite în magazinul nr. 5? Documente: video „5C System”.

Metoda analizei situației

Cea mai comună metodă, deoarece vă permite să explorați în profunzime și în detaliu o situație complexă. Studentului i se oferă un text cu descriere detaliată situație și problemă care trebuie rezolvată.

Metoda analizei situaționale. Cazul nr. 4

Problema „Timpul pauzelor de fumat” La una dintre fabricile japoneze a apărut următoarea problemă: din cauza pauzelor frecvente de fumat ale strungarilor, productivitatea muncii în atelier nu era prea mare. Este imposibil să instalați un controler la fiecare mașină. Și nu poți agăța o cameră video peste fiecare mașină. În cadrul unei sesiuni de brainstorming la care au participat manageri, a fost găsită o soluție simplă și ingenioasă care a ținut cont de psihologia umană. Care?

Cazul nr. 5 Care va fi cererea pentru produsele companiei în Rusia în 5 ani? Rezolvarea acestui caz necesită creativitate și abilități logice.

Cazul nr. 6

Grupul dumneavoastră se află într-o situație dificilă (de exemplu: provizii de hrană înecate într-o drumeție, biletele de tren dus-întors sunt pierdute, banii lipsesc, cineva este grav rănit etc.)

Ce ai face in aceasta situatie? Analiza de caz poate fi individuală sau de grup. Introducerea în cazuri poate avea loc fie direct la clasă, fie în prealabil (sub formă de teme pentru acasă). Pentru cursul Lean Manufacturing există un registru de lucru în formular electronic. Notebook-ul este destinat munca independenta. Acesta este un caz gata făcut. Sursele cazurilor pot fi foarte diverse: articole din ziare, opere de artă, videoclipuri, filme, informații științifice, expoziții muzeale, experiențe studențești.

Tipuri de caz:

Antrenamentul

Educativ

Analitic

Cercetare

Sistematizarea

Prognostic.

Ce oferă utilizarea tehnologiei caselor?:

Către profesor

Acces la o bază de date cu materiale educaționale moderne

Organizarea flexibilă proces educațional

Reducerea timpului alocat pregătirii pentru lecții

Dezvoltare profesionala continua

Posibilitatea implementării unor elemente ale procesului educațional în afara orelor de curs

Pentru student

Lucrul cu materiale suplimentare

Acces constant la baza de date de consultare

Oportunitatea de a vă pregăti singur pentru certificare

Comunicarea cu ceilalți elevi din grup

Stăpânirea tehnologiilor informaționale moderne Metoda cazului acționează ca modul de gândire al profesorului, schema sa specială care îi permite să gândească și să acționeze diferit, să-și reînnoiască potențialul creativ. Principalele probleme aici sunt democratizarea și modernizarea pe scară largă a procesului de învățământ și emanciparea profesorului.

Borzykina N.N. - profesor