Secțiunea 1. Istoriemetalurgie.

Secțiunea 2. Extractive metalurgie.

Secţiunea 3. Proprietăţile metalelor.

Secțiunea 4. Aplicații metale.

Sectiunea 5. Aliaje.

Metalurgie - Acesta este domeniul științei și tehnologiei, industriei.

Metalurgia include:

producție metale din materii prime naturale și alte produse care conțin metale;

producția de aliaje;

prelucrarea la cald și la rece a metalelor;

acoperire metalica;

un domeniu al științei materialelor care studiază comportamentul fizic și chimic al metalelor.

Metalurgia include dezvoltarea, producerea și exploatarea mașinilor, dispozitivelor, unităților utilizate în metalurgie industrie.

Metalurgia este împărțită în feroase și neferoase. Metalurgia feroasă include extracția și valorificarea minereurilor de metale feroase, producția de fontă, oțel și feroaliaje. Metalurgia feroasă include și producția de metale feroase laminate, oțel, fontă și alte articole comerciale din metale feroase. Metalurgia neferoasă include mineritul, îmbogățirea minereurilor de metale neferoase, producția de metale neferoase și aliajele acestora.

Cu toate acestea, așa cum se întâmplă adesea cu astfel de fenomene străvechi, vârsta nu poate fi întotdeauna determinată cu exactitate.

În cultura timpurilor timpurii există, cupru, staniuși meteorit fier, permițând prelucrarea limitată a metalelor. Astfel, „Pumnalele cerești” - arme egiptene create din fier meteorit 3000 î.Hr. - au fost foarte apreciate. e. Dar, după ce am învăţat să extragă şi staniu din rocă și produc un aliaj numit bronz, oameni în 3500 î.Hr. e. a intrat în epoca bronzului.

Obținerea fierului din minereu și topirea metalului era mult mai dificilă. Se crede că tehnologia a fost inventată de hitiți în jurul anului 1200 î.Hr. e., care a devenit începutul epocii fierului. Secretul mineritului și al fabricării fierului a devenit un factor cheie în stăpânirea filistenilor.

Urmele dezvoltării metalurgiei feroase pot fi urmărite în multe culturi și civilizații din trecut.

Aceasta include regatele și imperiile antice și medievale din Orientul Mijlociu și Orientul Apropiat, Egiptul antic și Anatolia (), Cartagina, grecii și romanii din Europa antică și medievală, India etc.

Trebuie remarcat faptul că multe metode, dispozitive și tehnologii ale metalurgiei au fost inventate inițial în China antică, iar apoi europenii au stăpânit acest meșteșug (după ce au inventat furnalele, fontă, oțel, ciocane hidraulice etc.).

Cu toate acestea, cercetările recente sugerează că tehnologia romană era mult mai avansată decât se credea anterior, în special în domeniile minerit și forjării.

Metalurgia în sensul său original este arta extragerii metalelor din minereuri. Metalurgia a apărut în cele mai vechi timpuri. În timpul săpăturilor s-au găsit urme de topire a cuprumului, datând din mileniul 7-6 î.Hr. Și cam în același timp, astfel de metale native ca argint, cupru, din meteoriți.

La început, fierul și cuprul au fost prelucrate în stare rece. Metalul a fost supus acestui tratament. Distribuție mai largă a cuprului obiect de comert obtinut cu inventia forjarii – forjare la cald.

Apoi s-a răspândit pe scară largă (mileniul II î.Hr.). Bronz- Acesta este un aliaj de cuprum cu staniu; calitatea sa este mult superioara cuprului. Aceasta include rezistența la coroziune, duritatea, ascuțirea lamei și o umplere mai bună a matrițelor de turnare. Aceasta a fost trecerea la epoca bronzului.

În etapa următoare, omul a învățat să extragă fier din minereuri. producția sa presupunea folosirea cuptoarelor de brânză și era ineficientă. Acest proces au început să se îmbunătățească - au introdus îmbogățirea fierului cu carbon și întărirea lui ulterioară. Așa a ieșit oţel. Și până în mileniul I î.Hr. a devenit cea mai comună dintre materialele folosite de oameni (, Asia).

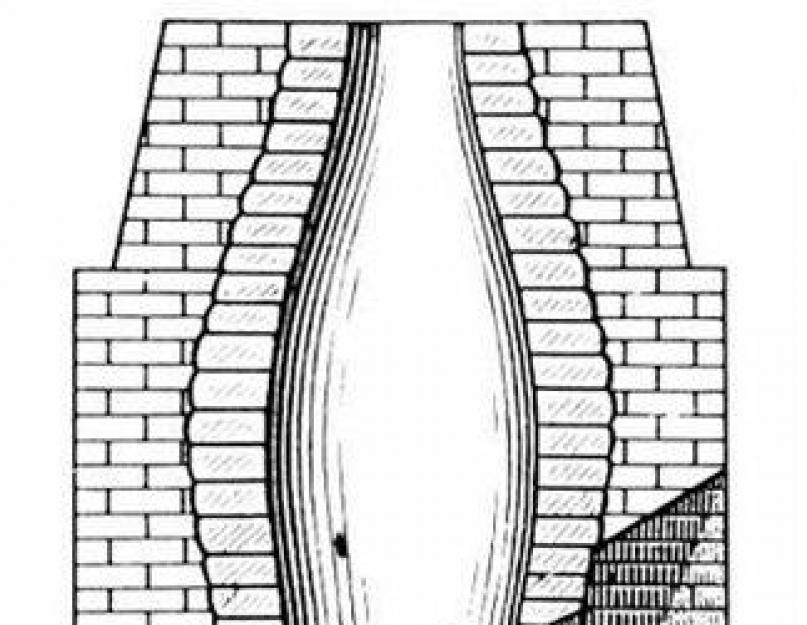

Metalurgia fierului nu s-a schimbat de aproximativ 3 mii de ani. Dar proces s-a îmbunătățit treptat, iar pe la mijlocul secolului al XIV-lea au apărut primele furnale. O creștere a înălțimii acestor cuptoare și, în consecință, o aprovizionare mai puternică, a dus la o producție convenabilă fontă. A apărut așa-numita redistribuire critică (diviziunea fontei în fontă maleabilă). Krichny ca metodă de producere a oțelului a fost mai profitabilă și a înlocuit practic metodele anterioare de producere a acestuia pe bază de fier brut. Deși din el a fost făcut faimosul Damasc oţel.

Topirea creuzetului (cunoscută deja în Est) a apărut în Marea Britanie în 1740. Și în ultimul sfert al secolului al XVIII-lea - bălți. Topirea creuzetului a fost prima metodă de producere a oțelului turnat. Dar aceste procese nu puteau concura cu metalurgia care se dezvoltă rapid a fontei. Punctul de cotitură a venit odată cu inventarea a trei noi procedee pentru producerea oțelului turnat. În 1856 - acesta este procesul Bessemer. În 1864 - procesul cu vatră deschisă, iar în 1878 - procesul Thomas. Până la mijlocul secolului al XX-lea, producția de oțel preluase deja în termeni procentuali.

Producția s-a dezvoltat în continuare printr-o creștere din ce în ce mai mare a productivității unităților, diverse îmbunătățiri ale tehnologiei și automatizarea pe scară largă a proceselor de producție. Cuptoarele electrice au început să producă de înaltă calitate (aliate). Retopirea metalelor a fost utilizată în cuptoarele cu arc cu vid și instalațiile cu plasmă. Au început să se dezvolte metode de producție directă a fierului, care este viitorul.

Și au minat aur, argint, cositor, plumb, cupru, mercur.

În vremurile preistorice aur obţinute din plasare prin spălare. A ieșit sub formă de nisip și pepite. Apoi au început să folosească aurul (înlăturarea impurităților, separarea argintului), în a doua jumătate a mileniului II î.Hr. În secolele al XIII-lea și al XIV-lea, ei au învățat să folosească acidul azotic pentru a separa aurul și argintul. Și în secolul al XIX-lea a fost dezvoltat procesul de amalgamare (deși era cunoscut în antichitate, nu există dovezi că ar fi fost folosit pentru extragerea aurului din nisipuri și minereuri).

Argintul a fost extras din galena, împreună cu plumb. Apoi, secole mai târziu, au început să fie topite împreună (în jurul mileniului III î.Hr. în Asia Mică), iar acest lucru s-a răspândit încă 1500-2000 de ani mai târziu.

Cuprul a început să fie produs în masă când Semennikov V.A. a inventat transformarea matei în 1866.

Pe vremuri, staniul era topit în cuptoare cu arbore simplu, după care era purificat prin procedee oxidative speciale. Acum în metalurgie, staniul se obține prin prelucrarea minereurilor după scheme integrate complexe.

Ei bine, mercurul a fost produs prin prăjirea minereului în grămezi, timp în care s-a condensat pe obiecte reci. Apoi au apărut vase ceramice (retorte), care au fost înlocuite cu cele de fier. Și odată cu cererea tot mai mare de mercur, au început să-l producă în cuptoare speciale.

Height="294" src="/pictures/investments/img778364_20_Zoloto_iz_Fiv_750-700_do_n-e.jpg" title="20. Aur de la Teba 750-700 î.Hr." width="686">!}

Valorile materiale umane sunt de neconceput fără metale, iar importanța metalurgiei în crearea civilizației moderne este foarte mare. Metalele sunt folosite în construcții, afaceri militare, transport și comunicații, în producția de mijloace și bunuri de larg consum și în agricultură. Metalurgia modernă face posibilă obținerea aproape tuturor elementelor tabelului periodic, cu excepția poate halogenilor și gazelor.

Pentru a obține o foaie de metal de la kritsa, să zicem, cântărind doar 30-35 de kilograme, ciocanul ciocan a trebuit să lucreze din greu timp de 12-15 ore. Încearcă doar să balansezi un baros imens atât de mult timp! Odată cu apariția ciocanului mecanic, o astfel de muncă nu a mai necesitat un asemenea efort și a durat doar 4-6 ore, inclusiv timpul pentru încălzirea metalului.

Prin dezvoltarea unei forțe de impact mai mari, ciocanele au făcut posibilă obținerea unei rezistențe mult mai mari decât într-o forjă manuală. Ciocanul de coadă, folosit pentru forjarea benzilor de metal la una dintre fabricile suedeze, avea un percutor cântărind aproximativ 80 de kilograme și dădea 120 de lovituri pe minut. Desigur, nici un ciocan de spărgător nu ar putea face asta.

Dar curând a devenit evident că ciocanul de coadă nu a oferit uniformitatea necesară a proprietăților mecanice pe întregul volum al unora. obiecte comerciale(de exemplu, piese forjate de lungime lungă - fier bandă etc.). La urma urmei, muncitorul a mutat manual banda de metal sub impactul atacantului. A fost necesar să se găsească o metodă fundamental nouă de prelucrare mecanică a metalului, care să dea absolut aceeași presiune pe întregul plan al articolului comercial.

Fără îndoială ați văzut cum gospodinele întind un bulgăre de aluat pe masă cu un sucitor rotund. Treptat aluatul devine din ce în ce mai subțire, dar ocupă o suprafață din ce în ce mai mare. Acum imaginați-vă că în loc de aluat aveți de-a face cu metal fierbinte, iar în loc de un sucitor și o suprafață de masă, aveți două role rotunde care se rotesc. Metalul este trecut între role o dată, de două ori, de trei ori.

Banda de metal devine din ce în ce mai subțire și se întinde din ce în ce mai mult. Și cel mai important, este întărită uniform pe toată lungimea. Acest proces de prelucrare a metalelor se numește laminare. Și două role sunt un laminor.

Metalurgia este

Metalurgia minieră

Metalurgia minieră implică extragerea metalelor valoroase din minereu și topirea materiilor prime extrase în metal pur. Pentru a transforma un oxid sau sulfură de metal în metal pur, minereul trebuie separat prin mijloace fizice, chimice sau electrolitice.

Metalurgiștii lucrează cu trei componente principale: materii prime, concentrat (oxid de metal valoros sau sulfură) și deșeuri. Odată extrasă, bucăți mari de minereu sunt zdrobite până la punctul în care fiecare particulă este fie un concentrat valoros, fie un deșeu.

Munte muncă nu este necesar dacă minereul și mediul permit levigarea. În acest fel, puteți dizolva mineralul și obțineți o îmbogățire mineral soluţie.

Adesea, minereul conține mai multe metale valoroase. Într-un astfel de caz, deșeurile dintr-un proces pot fi folosite ca materie primă pentru un alt proces.

Metalurgia este

Proprietățile metalelor

Metalele au, în general, următoarele proprietăți fizice:

Duritate.

Conductibilitatea sunetului.

Punct de topire ridicat.

Punct de fierbere ridicat.

La temperatura camerei, metalele sunt solide (cu excepția mercurului, singurul metal care este lichid la temperatura camerei).

Suprafața metalică lustruită strălucește.

Metalele sunt bune conductoare de căldură și electricitate.

Au densitate mare.

Aplicații ale metalelor

Cuprul are ductilitate și conductivitate electrică ridicată. De aceea și-a găsit aplicația largă în cablurile electrice.

Aurul și argintul sunt foarte vâscoase, vâscoase și inerte, de aceea sunt folosite în bijuterii. Aurul este, de asemenea, folosit pentru a face conexiuni electrice neoxidante.

Fierul și oțelul sunt dure și durabile. Datorită acestor proprietăți, ele sunt utilizate pe scară largă în construcții.

Aluminiu maleabil și conduce bine căldura. Este folosit pentru a face tigăi și folie. Datorită densității sale scăzute - în fabricarea pieselor de aeronave.

Omul a început să folosească metalul în viața sa din cele mai vechi timpuri. Crearea de instrumente agricole și arme de înaltă calitate pentru vânătoare și protejarea tribului cuiva ar fi imposibilă dacă nu ar fi folosite diferite tipuri de metale pentru aceasta.

Omenirea s-a dezvoltat și, în același timp, producția s-a îmbunătățit. Modelele și articolele de uz casnic create astăzi pot servi cumpărătorului final timp de mai multe decenii, continuând să rămână de aceeași calitate și fiabilitate. Crearea aliajelor a făcut posibilă ducerea utilizării metalelor la un nou nivel, făcând posibilă producerea de articole comerciale cu adevărat durabile și componente care sunt rezistente la efectele temperaturilor scăzute și ridicate și ale acizilor.

Constructii de cladiri pentru diverse scopuri, industria auto, inginerie mecanica si multe alte tipuri de grele si usoare industrie imposibil fără utilizarea metalelor.

Principalul avantaj care caracterizează metalul este că este capabil să ia orice formă sub influența unei scule de presare.

Cele mai utilizate tipuri de aliaje astăzi sunt oțelul și fonta. În plus, materialele al căror element principal este cuprul sau aluminiul sunt foarte frecvente în industrie.

În prezent, oțelul se află pe primul loc în ceea ce privește producția anuală de metale și aliaje. Compoziția sa cea mai comună este fier și carbon, a căror cantitate este de două procente. Există, de asemenea, tipuri de oțel și aliaje cu conținut scăzut de carbon și cu conținut ridicat de carbon, în care se adaugă vanadiu, Ni sau crom. Este utilizat pe scară largă nu numai în industrie, ci și pentru fabricarea articolelor de uz casnic - cuțite, brici, foarfece, ace etc.

Pe locul doi în ceea ce privește volumul anual de producție se află fonta. La fel ca oțelul, este un aliaj de fier și carbon, dar conține mult mai mult din acesta din urmă decât oțel. Siliciul este, de asemenea, adăugat în fontă, ceea ce face ca aliajul să fie deosebit de puternic. Fonta este cea mai utilizată în construcții, unde din ea sunt fabricate țevi, fitinguri, capace de cămin și alte elemente, principala cerință pentru care este rezistența.

Aliajele de aluminiu sunt mai puțin frecvente în comparație cu oțelul și fonta, dar în unele domenii ale industriei este imposibil să se abandoneze utilizarea lor. În primul rând, acestea includ ingineria mecanică, industria alimentară și producția de materiale arhitecturale și de finisare.

Principalul avantaj al acestui tip de aliaj este că pot fi ușor prelucrate pe mașini de tăiat metal, precum și sudate și ștanțate. Sunt prietenoase cu mediul și complet inofensive, ceea ce permite utilizarea aliajelor de aluminiu în industria alimentară și pentru transportul și depozitarea produselor. De asemenea, aliajele de aluminiu sunt rezistente la coroziune și au reflectivitate ridicată. O limitare în utilizarea lor este că astfel de aliaje își pierd proprietățile la temperaturi ridicate, cu toate acestea, acest lucru nu le împiedică să fie utilizate într-o serie de aplicații industriale.

Este greu de imaginat cum ar fi industria modernă dacă metalul nu ar exista. Crearea de structuri și obiecte de uz casnic durabile și fiabile ar fi fost imposibilă dacă omenirea nu ar fi învățat să folosească metalele și să le creeze aliajele. Dezvoltarea constantă a metalurgiei face metalele din ce în ce mai perfecte și de calitate superioară, astfel încât producția de produse devine din ce în ce mai calitativă și mai rapidă.

Metalurgia este

Aliaje

Cele mai frecvent utilizate aliaje sunt aluminiu, crom, cupru, fier, magneziu, nichel, titan și zinc. S-au dedicat mult efort studiului fierului și aliajelor de carbon.

Oțelul inoxidabil sau galvanizat este utilizat atunci când rezistența la coroziune este importantă. Aliajele de aluminiu și magneziu sunt folosite atunci când sunt necesare rezistență și ușurință.

Aliajele cupru-nichel sunt folosite în medii corozive și pentru fabricarea de articole comerciale nemagnetizabile. Superaliaje pe bază de nichel sunt utilizate la temperaturi ridicate (schimbătoare de căldură etc.). La temperaturi foarte ridicate se folosesc aliaje monocristaline.

După metoda de fabricare a aliajelor, se disting aliajele turnate și pulbere. Aliajele turnate sunt produse prin cristalizarea în topitură a componentelor amestecate. Pulbere - prin presarea unui amestec de pulberi urmata de sinterizare la temperatura ridicata. Componentele unui aliaj de pulbere pot fi nu numai pulberi de substanțe simple, ci și pulberi de compuși chimici. De exemplu, principalele componente ale aliajelor dure sunt carburile de wolfram sau titan.

Într-o stare solidă de agregat, un aliaj poate fi omogen (uniform, monofazic - format din cristalite de același tip) și eterogen (neomogen, multifazic).

Soluția solidă stă la baza aliajului (faza matricei). Compoziția de fază a unui aliaj eterogen depinde de compoziția sa chimică. Aliajul poate conține soluții solide interstițiale, soluții solide substituționale, compuși chimici (inclusiv carburi, nitruri) și cristaliți de substanțe simple.

Proprietățile metalelor și aliajelor sunt complet determinate de structura lor (structura fază cristalină și microstructura). Proprietățile macroscopice ale aliajelor sunt determinate de microstructură și diferă întotdeauna de proprietățile fazelor lor, care depind doar de structura cristalină. Omogenitatea macroscopică a aliajelor multifazice (eterogene) se realizează datorită distribuției uniforme a fazelor în matricea metalică. Aliajele prezintă proprietăți metalice, cum ar fi conductivitate electrică și termică, reflectivitate (lustru metalic) și ductilitate. Cea mai importantă caracteristică a aliajelor este sudarea.

Aliajele se disting după scop: structurale, instrumentale și speciale.

Aliaje structurale:

duraluminiu

Structurale cu proprietăți speciale (de exemplu, siguranță la scântei, proprietăți anti-frecare):

Pentru a umple rulmenți:

Pentru echipamente de măsurare și încălzire electrică:

manganina

Metalurgia este

Metalurgia este

Industria de bază a Federației Ruse, care determină viabilitatea economiei, este industria metalurgică. În plus, acesta este unul dintre domeniile cheie pentru dezvoltarea economiei țării, deoarece ponderea sa în PIB este de 5%.

Definiția 1

Industria metalurgică este o ramură a industriei grele care implică procesele de fabricare a metalelor din minereuri sau din alte materiale, precum și a aliajelor metalice.

Structura industriei metalurgice cuprinde următoarele procese: producerea directă a metalelor; prelucrarea la cald și la rece a produselor metalice; sudare; aplicarea de acoperiri metalice.

Procedura de fabricare a produselor metalice în sine constă în trei etape: extragerea și prepararea minereului; retopire; utilizarea și eliminarea.

În procesul de producție a metalelor sunt utilizate diverse materii prime. În funcție de ce fel de materii prime sunt utilizate, se disting industriile metalurgice feroase și neferoase. Prima categorie include metale care includ fier, mangan și crom. Celălalt grup include toate celelalte metale.

Definiția 2

Industria metalurgică feroasă se referă la extracția din adâncurile pământului și prelucrarea ulterioară a minereurilor de metale feroase, precum și la turnătorii de oțel și fier, laminarea țaglelor și producția de aliaje de fier.

Produsele care se produc la uzinele metalurgice sunt: principalul (sau produsul final); produs secundar (sau cel care apare în timpul fabricării produselor principale); produse secundare (sau acele produse care rămân după producerea produselor principale și a produselor secundare și pot fi folosite ca materii prime secundare).

Principalele produse ale industriei metalurgice feroase sunt metalul laminat, fonta, feroneria etc.

Dacă comparăm metalurgia feroasă cu cea neferoasă, se cheltuiește multă energie în producția de produse din metale neferoase. Acest lucru se explică prin conținutul scăzut de substanțe utile din metalele neferoase și prin cantități mari de deșeuri, care necesită anumite metode de eliminare.

Principalele tipuri de produse neferoase sunt produsele lungi și tabla.

Factorii de localizare a metalurgiei feroase și neferoase

Dacă luăm în considerare factorii generali pentru localizarea industriilor metalurgice, putem distinge trei tipuri de baze metalurgice în Rusia:

- o bază care funcționează cu minereu și cărbune propriu;

- o bază care folosește fie minereu propriu, fie importat, sau funcționează simultan cu ambele tipuri;

- o bază care funcționează în apropierea zăcămintelor de cărbune sau aproape de consumatorii potențiali și reali

Principalii factori care influențează amplasarea centrelor metalurgice sunt:

- consumator (proximitatea marilor consumatori de oțel - complexe de construcții de mașini);

- de mediu (întreprinderi învechite care utilizează o metodă „murdară” de fabricare a produselor - procesul furnalului);

- transport (datorită distanței de la sursele de combustibil, întreprinderile folosesc minereu și cărbune importat)

- materii prime (întreprinderi care sunt situate direct lângă locația minereului).

Baza dezvoltării ingineriei mecanice și a prelucrării metalelor este industria metalurgiei feroase. Produsele sale sunt folosite în aproape toate sectoarele economiei. Rusia este unul dintre primii cinci producători mondiali de metale feroase alături de SUA, Japonia, China și Germania.

Baza de producție a metalurgiei feroase este formată din întreprinderi cu ciclu complet: fontă - oțel - produse laminate, precum și fabrici care produc fontă - oțel, oțel - produse laminate și separat fontă, oțel, produse laminate.

Factorii de localizare a întreprinderilor de metalurgie feroasă sunt destul de diverși. Factori speciali sunt evidențiați în producția de oțeluri electrice și feroaliaje. Rusia este aprovizionată suficient cu materii prime pentru metalurgia feroasă, dar minereurile de fier și combustibilul sunt distribuite neuniform în toată țara.

Figura 1. Principalii factori de localizare a întreprinderilor din metalurgia feroasă. Autor24 - schimb online de lucrări ale studenților

Metalurgia neferoasă în Rusia se dezvoltă pe baza utilizării propriilor zăcăminte mari de diferite minereuri de metale neferoase, nobile și rare, precum și exploatarea diamantelor. Federația Rusă ocupă locul doi după Statele Unite în producția de produse din industria metalurgică neferoasă. Structura industrială include 47 de întreprinderi miniere, dintre care 22 sunt în industria aluminiului. În Rusia sunt produse peste 70 de metale neferoase diferite.

În organizarea teritorială a întreprinderilor din metalurgia neferoasă se exprimă clar orientarea către materii prime. Acest lucru se datorează varietății mari de materii prime și materiale extrase pentru producția de produse neferoase.

Figura 2. Principalii factori de localizare a întreprinderilor din industria metalurgică neferoasă. Autor24 - schimb online de lucrări ale studenților

Geografia complexului metalurgic

Industria metalurgică globală este reprezentată în 98 de țări. Dintre aceste cincizeci de state sunt angajate în minereu. Liderii sunt considerați a fi China, Rusia, Brazilia, India și Australia. Aceste țări exportă până la 80% din toate materiile prime extrase.

În prezent, peste 1 miliard de tone de minereu de fier sunt extrase anual. Principalele depozite sunt repartizate astfel:

- Asia străină - 310 milioane de tone;

- America Latină – 235 milioane tone;

- Țările CSI – 180 milioane tone;

- Australia și Oceania – 170 milioane tone;

- America de Nord – 95 milioane tone;

- Africa – 50 de milioane de tone;

- Europa străină -20 milioane tone.

Nota 1

Majoritatea rezervelor de minereu ale lumii necesită prelucrare primară în timpul producției din cauza calității medii și scăzute a materialului. Minereu de înaltă calitate este practic absent.

Rezerve uriașe de minereu sunt situate în China, iar fierul util este extras în Federația Rusă. Companiile lider în mâinile cărora procesul global de extracție și producție de minereu și materiale sunt: Arcelor Mittal; Hebei Iron & Steel; Nippon Steel.

Prima organizație a fost formată ca urmare a fuziunii companiilor indiene și luxemburgheze. Este format din 60 de întreprinderi, inclusiv Severstal-Resource rusă și Krivorozhstal ucrainean.

Hebei Iron & Steel Group este o întreprindere de stat înregistrată în China. Produce tablă ultra-subțire laminată la rece și plăci de oțel. Nippon Steel și Sumitomo Metal Industries sunt liderul producției de oțel în Japonia.

În Rusia, industria metalurgică este pe locul doi după industria petrolului și gazelor. Există trei baze de metalurgie feroasă situate pe teritoriul Federației Ruse, direct în apropierea surselor de minereu și cărbune: în Urali, în Siberia și în partea centrală a țării.

Cea mai mare și mai veche întreprindere este Ural, care produce jumătate din toate produsele din metalurgie feroasă din Rusia. Cele mai mari întreprinderi sunt Uzina metalurgică Chusovsky și Uzina metalurgică Chelyabinsk.

Cel mai tânăr zăcământ este Baza Metalurgică Siberiană. Rezervele de materii prime sunt aproape epuizate. Sunt reprezentate două fabrici metalurgice - Siberia de Vest și Kuznetsk.

Combinatul siderurgic Novolipetsk este considerată o mare fabrică metalurgică a bazei centrale. Cota sa și alte cinci centre mari de metalurgie reprezintă 93% din producție. Acestea sunt PJSC Severstal, OJSC Magnitogorsk Iron and Steel Works, Evraz, OJSC Mechel, OJSC Metalloinvest.

Complexul metalurgic include metalurgia feroasă și neferoasă. Metalurgia în Rusia, care asigură producția și dezvoltarea științifică și tehnică a aproape tuturor industriilor, se bazează pe materii prime interne, concentrându-se pe consumatorii străini și ruși. Rusia reprezintă 14% din producția de minereu de fier comercial și 10-15% din metalele neferoase și rare extrase în lume.

În ceea ce privește producția, consumul și cifra de afaceri din comerțul exterior, metalele feroase, neferoase și rare, precum și produsele primare din acestea, ocupă locul al doilea după combustibil și resurse energetice. Minereurile de fier și produsele primare ale metalurgiei feroase, aluminiul, nichelul și cuprul rămân exporturi importante ale țării. Marile întreprinderi metalurgice sunt de importanță regională. Atunci când apar, se formează o serie de industrii interconectate - energie electrică, industria chimică, producția de materiale de construcție, inginerie intensivă în metal, diverse industrii conexe și, bineînțeles, transporturi.

Metalurgia feroasă

Negru metalurgia servește ca bază pentru dezvoltarea ingineriei mecanice și a prelucrării metalelor, iar produsele sale sunt utilizate în aproape toate sferele economiei. Acesta acoperă etape ale procesului tehnologic precum exploatarea, îmbogățirea și aglomerarea minereurilor metalice feroase, producția de materiale refractare, exploatarea materiilor prime nemetalice, cocsificarea cărbunelui, producția de fontă, oțel și produse laminate, feroaliaje, prelucrarea secundară a metale feroase, etc. Dar baza metalurgiei feroase este producția de fontă, oțel și produse laminate.

Organizarea teritorială a metalurgiei feroase este influențată de:

- · concentrarea producției, în care Rusia ocupă o poziție de lider în lume - fabricile metalurgice cu ciclu complet din Lipetsk, Cherepovets, Magnitogorsk, Nizhny Tagil, Novotroitsk, Chelyabinsk și Novokuznetsk produc mai mult de 90% fontă și aproximativ 89% din oțel rusesc;

- · combinarea producției, ceea ce înseamnă unificarea la o singură întreprindere a mai multor industrii interconectate din diverse industrii;

- · intensitatea materialului de producție, asigurând 85-90% din toate costurile pentru topirea fontei (producția a 1 tonă de fontă necesită 1,5 tone de fier și 200 kg de minereu de mangan, 1,5 tone de cărbune, peste 0,5 tone de fluxuri și până la 30 m3 de apă reciclată);

- · intensitate energetică mare, care este mai mare decât în țările dezvoltate ale lumii;

- · intensitate mare a muncii la întreprinderile metalurgice autohtone.

Baza de producție a metalurgiei feroase este formată din întreprinderi cu ciclu complet: fontă - oțel - produse laminate, precum și fabrici producătoare de fontă - oțel, oțel - produse laminate și separat produse din fontă, oțel, laminate legate de metalurgia de conversie. Se distinge metalurgia mică sau producția de oțel și produse laminate la fabricile de mașini, în principal din fier vechi.

Factorii de localizare a întreprinderilor de metalurgie feroasă sunt extrem de diverși. Metalurgia feroasă cu ciclu complet este situată fie în apropierea surselor de materii prime (baza metalurgică a Uralului, baza metalurgică a regiunilor centrale ale părții europene), fie în apropierea resurselor de combustibil (baza metalurgică a Siberiei de Vest), fie între sursele de materii prime și resursele de combustibil. (Uzina Metalurgică Cherepovets).

Întreprinderile din metalurgia țevilor, care folosesc în principal fier vechi ca materii prime, se concentrează pe domenii de inginerie mecanică dezvoltată și locuri de consum de produse finite. Metalurgia mică este și mai strâns legată de fabricile de mașini.

Producția de oțeluri electrice și feroaliaje se distinge prin factori speciali de plasare. Oțelurile electrice sunt produse în apropierea surselor de energie electrică și deșeuri metalice (Elektrostal, regiunea Moscova). Feroaliajele - aliaje de fier cu metale aliate - sunt produse în furnalele sau prin metode electrotermice la întreprinderile metalurgice și instalațiile specializate (Celiabinsk).

Baza naturală a metalurgiei feroase sunt sursele de materii prime metalice și combustibil. Rusia este bine aprovizionată cu materii prime pentru metalurgia feroasă, dar minereurile de fier și combustibilul sunt distribuite inegal în toată țara.

Rusia ocupă primul loc în lume în ceea ce privește rezervele de minereu de fier, dintre care mai mult de jumătate sunt concentrate în partea europeană a țării. Cel mai mare bazin de minereu de fier este anomalia magnetică Kursk, situată în regiunea Pământului Negru Central. Principalele rezerve de minereuri de fier KMA, recunoscute ca fiind cele mai bune din lume din punct de vedere calitativ, sunt concentrate în zăcămintele Lebedinskoye, Stoilenskoye, Chernyanskoye, Pogrometskoye, Yakovlevskoye, Gostishchevskoye și Mikhailovskoye. Câmpurile Kovdorskoye, Olenegorskoye și Kostomuksha sunt exploatate în Peninsula Kola și Karelia. Resursele semnificative de minereu de fier se află în Urali, unde zăcămintele (grupurile Kachkanarskaya, Tagilo-Kushvinskaya, Bakalskaya și Orsko-Khalilovskaya) se întind de la nord la sud paralel cu creasta Uralului. S-au descoperit zăcăminte de minereu de fier în vest (Gornaya Shoria, Rudny Altai) și estul Siberiei (bazinele Angaro-Pitsky, Angaro-Ilimsky). În Orientul Îndepărtat, provincia de minereu de fier Aldan și regiunea Olekmo-Amgunsky din Yakutia sunt promițătoare.

Rezervele de mangan și crom din Rusia sunt limitate. În regiunile Kemerovo (Usinsk) și Sverdlovsk (Polunochnoe) se dezvoltă zăcăminte de mangan, iar în regiunea Perm (Sarany) se dezvoltă zăcăminte de crom.

Cel mai mare producător de fontă și oțel din Rusia din secolul al XVIII-lea. Rămâne baza metalurgică Ural, care este cea mai multifuncțională și produce 47% din metalele feroase din țară. Funcționează cu combustibil importat - cărbune din Kuzbass și Karaganda (Kazahstan) - și minereuri din KMA, Kazahstan (Sokolovsko-Sorbayskiye) și zăcământul local Kachkanar. Aici există întreprinderi cu ciclu complet (Magnitogorsk, Nijni Tagil, Chelyabinsk, Novotroitsk), fabrici de procesare (Ekaterinburg, Izhevsk, Zlatoust, Lysva, Serov, Chusovoy), pentru producția de feroaliaje în furnal (Serov, Chelyabinsk), pentru producția de țevi laminate (Pervouralsk, Kamensk-Uralsky, Chelyabinsk, Seversk). Aceasta este singura regiune din țară în care metalele aliate natural (Novotroitsk, Verkhniy Ufaley) și fonta sunt topite cu cărbune. Pe versanții estici ai Munților Urali există întreprinderi cu ciclu complet, iar pe versanții vestici există întreprinderi de prelucrare a metalurgiei.

A doua cea mai importantă este Baza Metalurgică Centrală, care acoperă regiunile economice Centrale ale Pământului Negru, Central, Volga-Vyatka, Nord, Nord-Vest, precum și regiunile Volga Superioară și Mijlociu. Funcționează în întregime cu combustibil importat (cărbuni Donetsk, Pechora), nucleul său este KMA TPK.

Pe teritoriul Bazei Metalurgice Centrale se află o serie de întreprinderi importante și unități de producție. În Regiunea Pământului Negru Central, fierul și feroaliajele de furnal sunt topite (Lipetsk), se află uzina cu ciclu complet Novolipetsk, iar singura fabrică electrometalurgică din Rusia este situată în Stary Oskol. În regiunea Centrală se află uzina cu ciclu complet Novotulsky, o fabrică de topire a fontei de turnătorie și a feroaliajelor de furnal (Tula), uzina de laminare a oțelului Oryol, uzina de procesare „Sickle and Molot” din Moscova și uzina Elektrostal. Uzina Cherepovets, situată în regiunea de Nord, folosește minereuri de fier din Peninsula Kola și cărbune din Pechora. Uzinele metalurgice Vyksa și Kulebak sunt situate în regiunea Volga-Vyatka. În regiunile Volga de Sus și Mijloc, metalurgia pigmentului se dezvoltă în toate centrele de construcție de mașini - Naberezhnye Chelny, Tolyatti, Ulyanovsk. Engelse şi colab.

În ultimii ani, a existat un proces intens de reconstrucție și reechipare tehnică a industriei. Cu toate acestea, până acum, metalurgia feroasă din Rusia din punct de vedere tehnic și tehnologic este semnificativ inferioară industriilor similare din țările dezvoltate. Avem în continuare o tehnologie învechită pentru producția de oțel cu vatră deschisă, o gamă slabă de produse laminate și o pondere scăzută a calităților de metal de înaltă calitate.

Metalurgia neferoasă

Colorat metalurgia este specializată în extracția, îmbogățirea, prelucrarea metalurgică a minereurilor de metale neferoase, prețioase și rare, precum și în extracția diamantelor. Include următoarele industrii: cupru, plumb-zinc, nichel-cobalt, aluminiu, titan-magneziu, wolfram-molibden, metale prețioase, aliaje dure, metale rare etc.

Metalurgia neferoasă în Rusia se dezvoltă pe baza utilizării propriilor resurse mari și diverse și ocupă locul al doilea în lume în ceea ce privește producția de produse, după Statele Unite. Peste 70 de metale și elemente diferite sunt produse în Rusia. Metalurgia neferoasă din Rusia este formată din 47 de întreprinderi miniere, dintre care 22 sunt legate de industria aluminiului. Regiunile cu cea mai favorabilă situație în metalurgia neferoasă includ Teritoriul Krasnoyarsk, regiunile Chelyabinsk și Murmansk, unde metalurgia neferoasă reprezintă 2/5 din producția industrială.

Industria se caracterizează printr-o concentrare ridicată a producției: JSC Norilsk Nickel produce peste 40% din metalele din grupa platinei, prelucrează peste 70% din cuprul rusesc și controlează aproape 35% din rezervele mondiale de nichel. În plus, aceasta este o producție dăunătoare mediului - în ceea ce privește gradul de poluare a atmosferei, a surselor de apă și a solului, metalurgia neferoasă depășește toate celelalte ramuri ale industriei miniere. Industria se caracterizează, de asemenea, prin cele mai mari costuri asociate cu consumul de combustibil și transport.

Datorită varietatii de materii prime utilizate și a utilizării pe scară largă a produselor industriale în industria modernă, metalurgia neferoasă se caracterizează printr-o structură complexă. Procesul tehnologic de obținere a metalului din minereu se împarte în extracția și îmbogățirea materiei prime, prelucrarea metalurgică și prelucrarea metalelor neferoase. Unicitatea bazei de resurse constă în conținutul extrem de scăzut de metal extractabil din minereu: cuprul din minereuri este de 1-5%, minereurile de plumb-zinc conțin 1,6-5,5% plumb, 4-6% zinc, până la 1% cupru. Prin urmare, în procesul metalurgic intră doar concentratele îmbogățite care conțin 35-70% metal. Obținerea concentratelor de minereuri de metale neferoase face posibilă transportul acestora pe distanțe lungi și, astfel, separarea teritorială a proceselor de extracție, îmbogățire și prelucrare metalurgică directă, care se caracterizează printr-o intensitate energetică crescută și se află în zonele cu materii prime și combustibil ieftin. .

Principalii factori ai amplasării metalurgiei neferoase au impacturi diferite asupra organizării teritoriale a industriilor și chiar în cadrul aceluiași proces tehnologic. Cu toate acestea, cu un set extrem de divers de factori pentru localizarea principalelor ramuri ale metalurgiei neferoase, ceea ce este comun este orientarea pronunțată a materiei prime a acestora.

Industria aluminiului folosește ca materii prime bauxite, ale căror zăcăminte sunt situate în nord-vest (Boksitogorsk), nord (Iksinskoye, Timsherskoye), Urali (North-Uralskoye, Kamensk-Uralskoye), în Siberia de Est (Nijne-Angarskoye). ), precum și nefelinele din nord (Khibinskoye) și vestul Siberiei (Kiya-Shaltyrskoye). Din cauza penuriei de materii prime de aluminiu de înaltă calitate, până la 3 milioane de tone de alumină din bauxită sunt importate în Rusia anual.

Industria cuprului este una dintre cele mai vechi ramuri ale metalurgiei neferoase din Rusia, a cărei dezvoltare a început în secolul al XVI-lea. în Urali. Producția de cupru include trei etape: exploatarea și valorificarea minereurilor, topirea cuprului în blister și topirea cuprului rafinat. Datorită conținutului scăzut de metal al minereului, industria cuprului a supraviețuit mai ales în zonele miniere. În Urali sunt dezvoltate numeroase zăcăminte (Gaiskoye, Blavinskoye, Krasnouralskoye, Revda, Sibay, Yubileynoye), dar prelucrarea metalurgică depășește semnificativ mineritul și îmbogățirea și, din cauza lipsei de materii prime proprii, concentrate importate din Kazahstan și Kola. Peninsula sunt folosite. Există 10 fabrici de topire a cuprului (Krasnouralsk, Kirovgrad, Sredneuralsk, Mednogorsk etc.) și fabrici de rafinare (Verkhnyaya Pyshma, Kyshtym).

Alte regiuni includ nordul (Monchegorsk) și Siberia de Est (Norilsk). În Teritoriul Trans-Baikal sunt în curs pregătirile pentru începerea dezvoltării industriale a zăcământului Udokan (al treilea ca mărime din lume în ceea ce privește rezervele dovedite). Rafinarea și laminarea cuprului la Moscova au apărut pe baza utilizării deșeurilor de cupru.

Industria plumb-zinc se bazează pe utilizarea minereurilor polimetalice, iar amplasarea acestuia se caracterizează printr-o separare teritorială a etapelor individuale ale procesului tehnologic. Obținerea concentratelor de minereu cu un conținut de metal de 60-70% face ca transportul acestora pe distanțe lungi să fie rentabil. Pentru a obține plumb metal, este necesară o cantitate relativ mică de combustibil în comparație cu prelucrarea zincului. În general, industria plumb-zinc gravitează către zăcăminte de minereuri polimetalice, care sunt situate în Caucazul de Nord (Sadon), Vestul (Salair) și Siberia de Est (Uzina Nerchinsk, Khapcheranga) și Orientul Îndepărtat (Dalnegorsk). În Urali, zincul se găsește în minereurile de cupru. Concentratele de zinc sunt produse în Sredneuralsk, iar zincul metalic este produs din concentrate importate în Chelyabinsk. Un proces metalurgic complet este prezentat în Vladikavkaz (Caucazul de Nord). În Belovo (Siberia de Vest) se obțin concentrate de plumb și se topește zinc; în Nerchensk (Siberia de Est) se produc concentrate de plumb și zinc. O parte din plumb vine din Kazahstan.

Industria nichel-cobalt este strâns legată de sursele de materii prime datorită conținutului scăzut de metale din minereuri (0,2-0,3%), complexității prelucrării acestora, consumului ridicat de combustibil, procesului în mai multe etape și necesității utilizării complexe a materiilor prime. materiale. Pe teritoriul Rusiei se dezvoltă zăcăminte din Peninsula Kola (Monchegorsk, Pechenga-Nickel), Norilsk (Talnakh) și Urali (Rezhskoye, Ufaleyskoye, Orskoye).

Dezvoltarea ulterioară a complexului metalurgic rus ar trebui să meargă în direcția îmbunătățirii calității tipurilor finale de produse metalice, reducerea costurilor de producție și implementarea politicilor de economisire a resurselor care să-i sporească competitivitatea.

Metalurgia include dezvoltarea, producția și operarea mașinilor, echipamentelor și unităților utilizate în metalurgie. prom-sti.

Să studieze legile proceselor de concentrare, extracție, producere, rafinare și aliere a metalelor, precum și procesele asociate cu modificările compoziției, structurii și proprietăților aliajelor și materialelor, semifabricatelor și produselor realizate din acestea în metalurgie , fizică, chimică, fizică .-chim. și mat. metode de cercetare.

M Metalurgia este împărțită în feroase și neferoase. Metalurgia feroasă acoperă producția de fontă, oțel și feroaliaje (vezi Aliaje de fier). Chimia cocsului și producția de materiale refractare sunt strâns legate de metalurgie. Metalurgia feroasă include și producția de oțel laminat, oțel, fontă și alte produse (metale feroase reprezintă ~95% din toate produsele metalice produse în lume). În anii 70 A existat o tendință de a înlocui metalele feroase cu aliaje de aluminiu și titan, precum și cele compozite, polimerice și ceramice. materiale, care, împreună cu calitatea înaltă a metalelor produse și intensitatea redusă a metalelor a produselor în țările capitaliste dezvoltate industrial. țările au condus la o scădere a volumului producției de metale feroase în aceste țări (Tabelul 1).

Tabel 1.-PRODUCȚIA DE OȚEL ȘI FONTĂ ÎN UN NUMĂR DE ȚĂRI, MILIOANE DE TONE

* Date pentru 1985. ** Date pentru 1982.

De exemplu, în URSS în 1988, consumul de oțel și, respectiv, fibră de sticlă a fost. 160 și 6 milioane de tone, în timp ce în SUA - 100 și 28 de milioane de tone.

Metalurgia neferoasă include producția și prelucrarea metalelor neferoase și rare și aliajele acestora. Pe parcurs, industria culorilormetalurgia produce diverse. chimic. conexiune, materiale, minerale. îngrășăminte, etc. Procesele de metalurgie se folosesc și pentru producerea de materiale semiconductoare (Si, Ge, Se, Te, As, P etc.), metale radioactive. Metalurgia modernă acoperă procesele de obținere a multor. elemente periodice sisteme (cu excepția gazelor). Volume de producție (1987) de anumite metale neferoase (mii tone): USA-Al 3200, Cu 1560, Zn 260, Pb 330 (metal în minereu extras); Japonia-Al 41, Cu 980, Zn 666, Pb 268; Germania-Al 737,7, Cu 421,2 (1986), Zn 370,9 (1986), Pb 366,6 (1986).

Modern metalurgic producția include următoarele. tehn. operațiuni: pregătirea și îmbogățirea minereurilor; hidrometalurgică (vezi Hidrometalurgie), pirometalurgică. (vezi Pirometalurgie, Metalotermie), electrotermic. și electrolitice procese de extracție și rafinare a metalelor; obţinerea de produse prin sinterizarea pulberilor (vezi Metalurgia pulberilor, Sinterizarea); chimic. și fizice metode de rafinare a metalelor; topirea si turnarea metalelor si aliajelor; formarea metalelor (laminare, ștanțare etc.); termice, termomecanice, chimico-termice. și alte tipuri de prelucrare a metalelor pentru a le conferi proprietățile necesare etc.; procedee de aplicare a straturilor de protecție și de întărire (pe metale și metale pe produse).

B se va îmbogăți. tehnologie max. flotația, gravitația și magneticul au devenit larg răspândite. și electrostatic metode de ameliorare (vezi Ameliorarea mineralelor, Flotație). Plutirea procesele sunt folosite pentru a îmbogăți mai mult de 90% din minereurile metalice neferoase și rare. Concentratele obținute după îmbogățire sunt supuse uscării, medierii compoziției, amestecării și aglomerarii (aglomerare, rotunjire, brichetare) pentru a crește reacția lor. capacitatea și performanța succesorilor lor. redistribuire

Ca rezultat, pirometalurgic procesele (inclusiv oxidarea, reducerea, etc.) metalul este concentrat și impuritățile sunt îndepărtate în fazele rezultate (faza vapori-gazoasă, topituri de metal și zgură, mată și solide). După separare, fazele sunt trimise pentru prelucrare pentru a extrage în continuare componente valoroase. Pentru a intensifica metalurgia procese (în convertoare şi autoclave) se introduc O 2 gazos, Cl 2 şi alţi agenţi oxidanţi. C, CO, H2 și metalele active sunt utilizate ca agenți reducători. Cele comune se vor restaura. procese - topirea furnalelor, topirea secundarului Cu, Sn si Pb in cuptoare cu arbore, productia de feroaliaje si zgura de titan in recuperarea minereului. cuptoare electrice, magniter-mich. reducerea TiCl 4 pentru a obține metal. Ti. Oxida. rafinarea a fost dezvoltată în producția de oțel cu focar deschis și convertor, în producția de Cu anodic și în tehnologia Pb. Technol. a fost folosit pentru extracția și rafinarea metalelor. procese care utilizează cloruri, ioduri și carbonili ai metalelor, precum și distilare, rectificare, separare și sublimare în vid etc. Metode extracuptoare de rafinare a oțelului, procese în vid și mediu Ar în tehnologia metalelor foarte reactive (Ti, Zr, Nb, etc.) au fost dezvoltate. .

Producția de produse cu proprietăți deosebite și de înaltă calitate se realizează prin metode de metalurgie a pulberilor, ceea ce face posibilă obținerea unei eficiențe tehnice și economice mai ridicate. indicatori comparativ cu cei tradiționali. moduri. Pentru a obține metale de înaltă puritate și materiale semiconductoare, se utilizează topirea zonelor, creșterea monocristalelor prin extragere din topituri și alte metode. De bază direcția tehnologiei progrese în domeniul producerii de piese turnate din topitură. metale și aliaje este o trecere la turnarea continuă a oțelului și aliajelor și la combinarea proceselor de turnare și formarea metalelor (laminare fără lingouri de Al, Cu, Zn etc.).

Formarea metalelor, forjarea și presarea sunt cele mai importante tehnologii. procese metalurgice și inginerie mecanică. întreprinderilor. Rolling-de bază metoda de prelucrare a metalelor si aliajelor. Se realizează pe laminoare - cele puternice, foarte automatizate. unităţi cu mai multe productivităţi. milioane de tone de produse laminate pe an. Laminarea produce tablă și metal lung, bimetale, țevi, îndoite și periodice. profile si alte tipuri de produse. Sârma se obține prin tragere.

Termic prelucrarea include călirea, recoacerea și revenirea metalelor. Pe lângă prelucrarea pieselor finite pentru construcția de mașini. întreprinderi, multe sunt supuse unui tratament termic. tipuri de produse metalurgice fabrici - șine de oțel (călirea volumetrică sau călirea capului), table groase și oțeluri de armare, table subțiri de oțel de transformare etc. Procesele de tratare chimico-termică și aplicarea descompunerii metalului au o mare importanță în metalurgie. acoperiri de protecție, de ex. galvanizare, cositorire (vezi Galvanizarea), aplicarea materialelor plastice etc.

Metalurgia modernă se caracterizează prin emisii în mediu (Tabelul 2.3), în URSS este, de asemenea, nesemnificativă. utilizarea turnării continue a oțelului, returnarea scăzută a metalelor pentru reutilizare, utilizarea integrată redusă a materiilor prime și abs. predominanţa oţelurilor în balanţa metalelor (95%).

Masa 2.-EMISII (T/D PE 1 MILION DE OȚEL PRODUS ÎN AN) ÎN ATMOSFERA PRINCIPALELOR PRODUCȚII METALURGICE DIN URSS

În URSS în anii '50. Pentru prima dată în lume, a fost dezvoltată o metodă de turnare continuă a oțelului, care reduce drastic pierderile de metal în timpul procesului de producție. În 1986, 14% din oțelul produs în URSS a fost turnat prin această metodă, în Japonia - 92,7, Germania - 84,6, Sud. Coreea - 71,19, SUA - 53,4%. Mn. țări, inclusiv Japonia, Germania etc., au abandonat complet producția de oțel deschisă, dăunătoare pentru mediu; de bază metode de producere a oțelului în capitalist. țări - convertor de oxigen și producție de oțel electric. În URSS asta înseamnă. Cantitățile de oțel sunt produse prin metoda vetrei deschise.

În URSS în 1986 au fost produse 161 milioane de tone de oțel, din care s-au obținut 112 milioane de tone de produse laminate finite; t. eșantion, pierderile de metal se ridică la 49 milioane tone (30,4%). În SUA aceleași pierderi se ridică la 18,4%, Germania - 9,4%, Sud. Coreea-1%. Returul (%) al metalelor pentru reutilizare (reciclarea metalelor) este estimat în medie în lume: Al 11,7, Cu 40,9, Au 15,9, Fe 27,9, Pb 40, Hg 20,6, Ni 19,1, Ag 47,2, Sn 20,4, Zn 27.

De bază modalități de dezvoltare și îmbunătățire a metalurgiei - utilizarea integrată a materiilor prime, reducerea consumului de materii prime, a costurilor energetice și a intensității metalului pe unitatea de produse metalice, asigurarea creșterii metalelor feroase laminate fără creșterea producției acestora, crearea de tehnologii ecologice. proceselor.

Reducerea cantității de deșeuri la minim (producție fără deșeuri) nu este posibilă. efectuate numai în limitele metalurgice. industrii, dar necesită cooperare inter-industrială (producție în buclă închisă) și un nou concept de organizare a producției - „procese către materii prime” (adică în locurile cu secțiuni bogate).minerale și alte resurse naturale. resurse) spre deosebire de practica utilizată în prezent în URSS - „materii prime pentru procese”. Pentru prima dată ecologie, conceptul de organizare a producției a fost exprimat de academicianul A.E.Fersman în 1932. Trecerea la o astfel de producție (procese la materii prime) va spori utilizarea integrată a materiilor prime și a deșeurilor de producție (reproducția materiilor prime), va asigura reciclarea metalelor, crearea metalelor materialele, ținând cont de conservarea resurselor și de prevalența metalelor în natură, organizează tehnologia închisă. complexe (chimico-metalurgice) în regiuni cu o mare concentrație de zăcăminte de diverse orientări tehnologice (de exemplu, Peninsula Kola, regiunea Norilsk). În cadrul producției închise, m.b. au fost rezolvate problemele de asigurare a producţiei cu materii prime, materiale de construcţie şi s-a asigurat protecţie

Complexul metalurgic al Rusiei este sinonimul principal pentru bunăstarea și prosperitatea întregului nostru stat, încrederea în viitor.

În primul rând, servește drept bază pentru întreaga inginerie mecanică existentă. Înțelegând acest lucru, să aflăm care întreprinderi sunt incluse în complexul minier și metalurgic.

Acestea sunt în principal acele industrii care extrag, îmbogățesc, topesc, rulează și procesează materii prime. Compania are propria sa structură clară:

- Metalurgia feroasă - minereu și materii prime nemetalice.

- Metalurgie neferoasă: metale ușoare (magneziu, titan, aluminiu) și metale grele (nichel, plumb, cupru, staniu).

Metalurgia feroasă

O industrie cu nuanțe proprii. Este important să înțelegeți că nu numai metalul este important pentru acesta, ci și minerit și prelucrarea ulterioară.

O industrie cu nuanțe proprii. Este important să înțelegeți că nu numai metalul este important pentru acesta, ci și minerit și prelucrarea ulterioară.

Caracteristicile sale importante sunt evidențiate:

- mai mult de jumătate dintre produse servesc drept bază pentru întreaga industrie de inginerie mecanică a țării;

- un sfert din produse sunt utilizate la realizarea de structuri cu capacitate de încărcare crescută.

Metalurgia feroasă este producția, cocsificarea cărbunelui, aliajele secundare, producția de refractare și multe altele. Întreprinderile incluse în metalurgia feroasă sunt de cea mai mare importanță și, de fapt, stau la baza industriei întregului stat în ansamblu.

Principalul lucru este că în jurul lor există unități de producție pentru prelucrarea diverselor deșeuri, mai ales după topirea fontei. Cel mai obișnuit satelit al metalurgiei feroase este considerat a fi ingineria mecanică intensivă în metal și producția de energie electrică. Această industrie are perspective mari pentru viitor.

Centre de metalurgie feroasă din Rusia

În primul rând, trebuie amintit că Rusia a fost întotdeauna și astăzi este liderul absolut în ceea ce privește densitatea producției de metale feroase. Și acest primat este fără drept de transfer în alte state. Țara noastră își menține cu încredere poziția aici.

Principalele fabrici sunt, de fapt, fabricile metalurgice și chimice energetice. Să numim cele mai importante centre de metalurgie feroasă din Rusia:

- Urali cu minereu și fier;

- Kuzbass cu minerit de cărbune;

- Novokuznețk;

- Locația KMA;

- Cherepovets.

Harta metalurgică a țării este împărțită structural în trei grupe principale. Ele sunt studiate la școală și reprezintă cunoștințele de bază ale unei persoane moderne de cultură. Acest:

- Ural;

- Siberia;

- Partea centrală.

Baza metalurgică a Uralului

Acesta este principalul și, poate, cel mai puternic din punct de vedere al indicatorilor europeni și mondiali. Se caracterizează printr-o concentrație mare a producției.

Orașul Magnitogorsk este de o importanță capitală în istoria sa. Există o fabrică metalurgică faimoasă acolo. Aceasta este cea mai veche și mai fierbinte „inimă” a metalurgiei feroase.

Produce:

- 53% din toată fonta;

- 57% din totalul oțelului;

- 53% din metalele feroase din toți indicatorii care au fost produși în fosta URSS.

Astfel de unități de producție sunt situate în apropierea materiilor prime (Ural, Norilsk) și a energiei (Kuzbass, Siberia de Est). Acum, metalurgia Ural este în proces de modernizare și dezvoltare ulterioară.

Baza metalurgică centrală

Include instalații de producție ciclică. Prezentat în orașele: Cherepovets, Lipetsk, Tula și Stary Oskol. Această bază este formată din rezerve de minereu de fier. Ele sunt situate la o adâncime de până la 800 de metri, care este adâncime mică.

Uzina Electrometalurgică Oskol a fost lansată și funcționează cu succes. A introdus o metodă de avangardă fără un proces metalurgic în furnal.

Baza metalurgică siberiană

Poate că are o particularitate: este „cea mai tânără” dintre bazele existente astăzi. Formarea sa a început în perioada URSS. Aproximativ o cincime din volumul total de materii prime pentru fontă este produs în Siberia.

Baza siberiană este o fabrică în Kuznetsk și o fabrică în Novokuznetsk. Novokuznetsk este considerat capitala metalurgiei siberiei și lider în calitatea producției.

Uzini metalurgice și cele mai mari fabrici din Rusia

Cele mai puternice centre cu ciclu complet sunt: Magnitogorsk, Chelyabinsk, Nizhny Tagil, Beloretsky, Ashinsky, Chusovskoy, Oskolsky și o serie de altele. Toate au perspective mari de dezvoltare. Geografia lor, fără exagerare, este enormă.

Metalurgia neferoasă

Această zonă este ocupată cu dezvoltarea și îmbogățirea minereurilor, participând la topirea lor de înaltă calitate. În funcție de caracteristicile și scopul propus, acesta este împărțit în categorii: greu, ușor și valoros. Centrele sale de topire a cuprului sunt orașe aproape închise, cu infrastructură și viață proprie.

Principalele domenii ale metalurgiei neferoase din Rusia

Deschiderea unor astfel de zone depinde în întregime de: economie, mediu și materii prime. Acesta este Uralii, care include fabrici din Krasnouralsk, Kirovgrad și Mednogorsk, care sunt întotdeauna construite în apropierea producției. Aceasta îmbunătățește calitatea producției și cifra de afaceri a materiilor prime.

Dezvoltarea metalurgiei în Rusia

Dezvoltarea este caracterizată de rate și volume ridicate. Prin urmare, Rusia uriașă este în frunte și își crește constant exporturile. Țara noastră produce: 6% fier, 12% aluminiu, 22% nichel și 28% titan. Citiți mai multe despre astaEste rezonabil să ne uităm la informațiile din tabelele de producție prezentate mai jos.

Harta metalurgiei în Rusia

Pentru comoditate și claritate, au fost produse hărți și atlase speciale. Ele pot fi vizualizate și comandate pe internet. Sunt foarte colorate și confortabile. Acolo sunt indicate în detaliu centrele principale cu toate diviziunile: topitorii de cupru, locuri pentru extracția minereului și a metalelor neferoase și multe altele.

Mai jos sunt hărți ale metalurgiei feroase și neferoase din Rusia.

Factori pentru localizarea fabricilor metalurgice în Rusia

Factorii fundamentali care influențează amplasarea plantelor în toată țara sunt literalmente următorii:

- materii prime;

- combustibil;

- consum (acesta este un tabel detaliat de materii prime, combustibil, drumuri mici și mari).

Concluzie

Acum știm: există o divizare clară în metalurgia feroasă și neferoasă. Această distribuție a mineritului, îmbogățirii și topirii depinde direct de principalele componente: materii prime, combustibil și consum. Țara noastră este lider european în acest domeniu. Cei trei piloni geografici principali pe care se află sunt: Centrul, Uralii și Siberia.