Lipirea este îmbinarea a două sau mai multe piese metalice cu un aliaj dintr-un alt metal, numit lipire.

Părțile de lipit sunt aplicate una pe cealaltă, iar lipitura lichidă topit este turnată în golul dintre ele. Pe măsură ce lipirea se răcește, se întărește și conectează ferm piesele de lipit.

Lipiturile sunt aliaje folosite pentru lipire. În funcție de compoziția aliajului, lipiturile sunt dure - din aliaje de cupru și zinc (cupru-zinc) sau argint, cupru și zinc (argint) și moi - din aliaje de staniu, plumb și antimoniu (staniu-plumb).

Lipitura cupru-zinc conține de la 36 la 56% cupru. Punctul său de topire este de 700-900 °, astfel încât lipitul nu se topește cu un fier de lipit, ci se topește doar într-o forjă, pistol, arzător pe benzină etc.

Lipiturile staniu-plumb (GOST 1499-54), spre deosebire de lipiturile cupru-zinc, se topesc ușor și pot fi aplicate pe metal cu un fier de lipit.

Pentru cea mai durabilă conexiune a metalului care urmează să fie lipit la lipit, este necesar ca lipitul lichid să fie în contact strâns cu suprafața metalului de lipit și să fie bine conectat la acesta. Pentru a face acest lucru, suprafața lipită a piesei înainte de lipire este curățată cu o pila, cârpă de smirghel etc., până când se obține o luciu metalic. O astfel de curățare mecanică îndepărtează murdăria, grăsimea, vopseaua și alte depuneri de pe suprafețele de lipit. Sub influența oxigenului atmosferic, suprafața curățată este foarte rapid acoperită cu un film de oxid, invizibil pentru ochi, care va interfera cu legătura strânsă a lipitului la suprafața piesei și nu va avea loc o lipire puternică.

Pentru a proteja metalul de oxidare, suprafața care urmează a fi lipită sau cositorită este pre-acoperită cu substanțe chimice numite fluxuri. Acestea includ: borax, amoniac, clorură de zinc, acid clorhidric.

Boraxul este de culoare albă și se dizolvă ușor în apă. În aer, cristalele transparente de borax se dezintegrează într-o pulbere albă.

Când este topit, boraxul dizolvă oxidul de metal, rezultând suprafețe metalice curate, ușor de lipit.

În cele mai multe cazuri, în practică, boraxul este folosit sub formă de pulbere, dar poate fi folosit și sub formă dizolvată.

Boraxul sub formă de pulbere se aplică pe locurile de lipit sau se diluează cu apă imediat înainte de utilizare, iar șlamul lichid rezultat acoperă locurile de lipit.

Pentru a proteja boraxul de umiditate, acesta trebuie depozitat în cutii închise.

Clorura de amoniu are forma de cristale transparente sau pulbere albă, ușor solubilă în apă și este folosită pentru prepararea unui lichid de lipit. Când este încălzit, acesta leagă oxigenul de suprafața metalică oxidată, formând cu acesta compuși chimici, rezultând o suprafață metalică curată.

La lipit, amoniacul este folosit pentru cositorit și curățarea fiarelor de lipit.

Clorura de zinc (acid clorhidric gravat) servește și ca lichid de lipit și este aplicată pe suprafața pieselor de lipit.

Pentru a prepara clorura de zinc, bucăți de zinc metalic sunt introduse în acid clorhidric, care se dizolvă în acesta (clorura acidă se combină cu zincul). În acest caz, acidul fierbe puternic și din acesta se eliberează bule de hidrogen, care sunt înlocuite în acid cu zinc. Clorura de zinc rezultată trebuie filtrată.

Acidul clorhidric (tehnic) are o nuanță gălbuie, un miros puternic, fumează la temperatura camerei (14-16 °), eliberând gaze toxice nocive.

Acidul clorhidric este utilizat pentru lipirea oțelului galvanizat și pentru prepararea fluxului - clorură de zinc.

Acidul trebuie manipulat cu grijă pentru a evita arsurile. Ar trebui diluat cu apă prin adăugarea de acid în apă, și nu invers.

Când lipiți oțel, tablă sau alamă, clorura de zinc este folosită ca flux.

La lipirea pieselor galvanizate și a tablei de oțel galvanizate, fluxul este acid clorhidric pur.

Lipirea se face cu un fier de lipit din cupru roșu (Fig. 115). Un astfel de fier de lipit se încălzește bine și degajă rapid căldură suprafețelor de lipit.

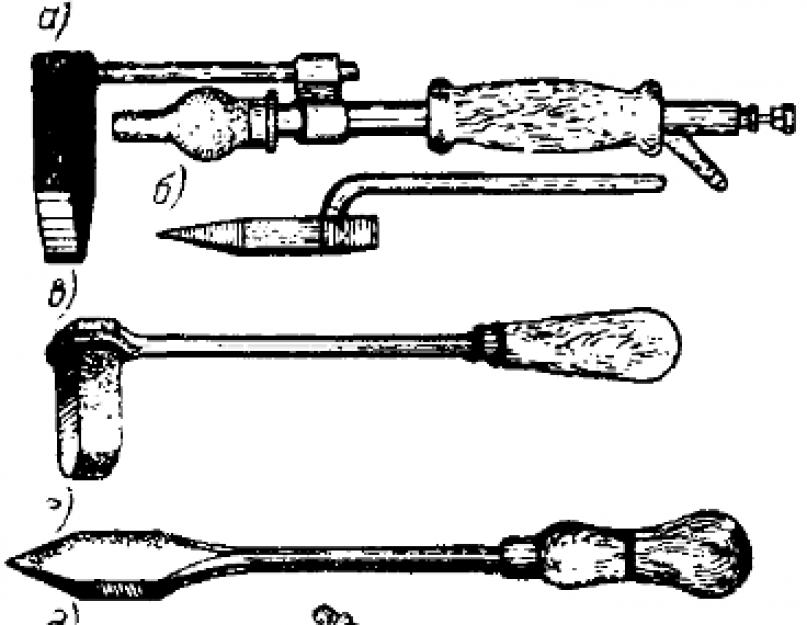

Orez. 115. Tipuri de fiare de lipit:

a - gaz; b, c și d - pentru bugle; d - benzină; e - electric; g - forma corectă a părții de lucru a fierului de lipit

Pe lângă fiarele de lipit convenționale încălzite într-un cuptor sau pe un arzător, se folosesc fiare de lipit electrice și de altă natură.

Capătul fierului de lipit, care este partea sa de lucru, trebuie să fie întotdeauna bine umplut și curat. Umpleți fierul de lipit după cum urmează. Este încălzit până la o culoare purpurie și capătul este tăiat cu o pila. Apoi capătul fierului de lipit este scufundat în clorură de zinc, se colectează o picătură de iripoy topit pe el și se freacă pe o bucată de amoniac până când capătul fierului de lipit este acoperit cu un strat uniform de lipit (iradiat).

La lipirea cu lipituri moi, capetele pieselor de lipit sunt conectate, locul lipitului este uns cu clorură de zinc, iar apoi lipirea se efectuează încet cu un fier de lipit încălzit, la capătul căruia există un picătură de lipit topit. Lipitura se lipește de produs, se răcește rapid, se întărește și ține împreună piesele de lipit. Dacă lipirea nu diverge de-a lungul cusăturii produselor lipite, atunci este necesar să acoperiți din nou cusătura cu flux.

Pentru a evita arsurile, obiectul de lipit trebuie să fie bine fixat și amplasat astfel încât o picătură de lipit care se rostogolește accidental să nu cadă pe mâinile sau picioarele lucrătorului.

Lipirea cu lipituri dure se realizează după cum urmează. În primul rând, piesele care trebuie lipite sunt curățate până la un luciu metalic.

Apoi, după ce au acoperit piesele din locurile de lipit cu flux (maro), acestea sunt atașate între ele cu sârmă moale în poziția în care ar trebui să rămână după lipire. Bucățile de lipit sunt plasate în cusăturile de sub sârmă. După aceea, piesele sunt încălzite într-un arzător de forjă sau de suflare până când lipirea se topește și umple cusăturile de lipit.

În timpul încălzirii, punctele de lipit sunt stropite cu borax, care accelerează topirea lipitului și asigură o legătură mai bună cu metalul piesei. După topirea și umplerea cusăturilor cu lipire, piesa este îndepărtată cu grijă din cuptor și lăsată să se răcească lent, ceea ce asigură o bună calitate a lipirii.

Coitorirea este acoperirea unei suprafețe metalice cu un strat de tablă. Pentru cositorirea produselor din oțel mici, suprafața metalică trebuie curățată de calcar. Pentru a face acest lucru, piesa este curățată cu o pilă sau o cârpă de șmirghel până la un luciu metalic. Piesele mari din tablă subțire de oțel sau foi de metal sunt scufundate în rezervoare de lemn cu acid sulfuric, care dizolvă soldul. După curățarea de la sol, suprafața materialului este spălată cu apă, scufundată în clorură de zinc și apoi cositorită.

Acidul sulfuric este un lichid uleios cu o tentă maronie. Este folosit pentru gravarea suprafeței metalelor în timpul cositoriei. Acidul sulfuric trebuie manipulat cu grijă deoarece lasă arsuri profunde. Când este diluat cu apă, acidul sulfuric este adăugat în apă și nu invers, deoarece atunci când apa este adăugată la acid, se obțin stropire prin încălzirea puternică a apei.

Când lucrați cu acid sulfuric, purtați ochelari de protecție și mănuși de cauciuc. Acidul sulfuric trebuie depozitat numai în vase de lut, sticlă sau plumb cu dopuri din sticlă măcinată.

Piesele mici sunt cositorite cu un fier de lipit, iar piesele mari sau foile de oțel sunt scufundate în staniu topit. Din tabla topită, produsul sau foaia de oțel este îndepărtată rapid, agitată, iar excesul de staniu este îndepărtat cu un câl de in.

Pentru a evita arsurile în timpul cositoriei, este necesar să folosiți mănuși și să respectați regulile de siguranță.

Coatorie

La categorie:

Lipirea

Coatorie

Acoperirea suprafeței produselor metalice cu un strat subțire dintr-un aliaj corespunzător scopului produselor (staniu, aliaj de staniu-plumb etc.) se numește cositorizare, iar stratul aplicat este semidur.

Coitorirea, de regulă, este utilizată la pregătirea pieselor pentru lipire, precum și pentru a proteja produsele de coroziune și oxidare.

Coitorirea este o operație pregătitoare pentru umplerea rulmenților cu babbitt.

Pe jumătate copt se prepară în același mod ca lipirea. Staniul și aliajele pe bază de staniu sunt folosite ca jumătate de zi.

Aliajele de staniu cu plumb și zinc sunt folosite pentru cositorirea produselor metalice pentru a le proteja de rugină. Din aliajele staniu-bismut (90-10%) se obține un semi-staniu frumos alb și strălucitor pentru articole artistice.

Procesul de budincă constă în pregătirea suprafeței, pregătirea polonezului și aplicarea acestuia pe suprafață.

Pregătirea suprafeței pentru cositor depinde de cerințele pentru produse și de metoda de aplicare a cositoriei. Înainte de acoperirea cu tablă, suprafața este tratată cu o perie, șlefuire și degresare, gravare.

Periile tratează de obicei suprafețele; acoperite cu solzi sau foarte murdare. Înainte de preparare, produsele sunt spălate cu apă curată, iar în timpul procesării se folosește nisip fin, piatră ponce și var pentru a accelera procesul.

Neregulile de pe produse sunt eliminate prin șlefuirea cu roți și coji abrazive.

Degresarea chimică a suprafețelor produsului se efectuează într-o soluție apoasă de sodă caustică (10 g de sodă la 1 litru de apă). Soluția se toarnă într-un vas de metal și se încălzește până la fierbere. Apoi articolul este scufundat în soluția încălzită timp de 10-15 minute, îndepărtat, spălat în curat, înlocuit de mai multe ori cu apă caldă și uscat. Pe o suprafață bine degresată se răspândesc picături de apă pură.

Substantele grase se indeparteaza cu var de Viena. Uleiurile minerale sunt îndepărtate cu benzină, kerosen și alți solvenți. Produsele din cupru, alamă și oțel sunt gravate timp de 20-23 de minute într-o soluție de acid sulfuric încălzită 20-30%.

Coatoritul se realizează în două moduri: prin scufundare într-un semi-dude (produse mici) și prin frecare (produse mari).

Coatorirea prin imersare se realizează într-un vas metalic curat, unde se așează și topesc tabla, turnând bucăți mici de cărbune pe suprafață pentru a o proteja de oxidare. Cufundarea incet in jumatatea de zi topit, produsele se pastreaza in ea pana se incalzesc, apoi se scot, agitandu-se repede. Excesul de poluare este îndepărtat prin ștergere cu câlți stropiți cu amoniac pudră. Apoi produsul este spălat în apă și uscat în rumeguș.

Coatorirea prin frecare se realizează prin aplicarea mai întâi de clorură de zinc pe zona curățată cu o perie de păr sau câlți. Apoi suprafața produsului este încălzită uniform la temperatura de topire a jumătății de zi, care se aplică de la tijă. Stropind câlcul cu amoniac pudră, frecați suprafața încălzită cu câlți, astfel încât jumătatea de zi să fie distribuită uniform pe ea. După aceea, se încălzesc și servesc în alte locuri în aceeași ordine. La sfârșitul cositoriei, produsul răcit este șters cu nisip umezit, spălat cu apă și uscat.

Coitorirea este procesul de acoperire a suprafeței unei piese (produs) cu un strat subțire de staniu topit sau aliaje de staniu-plumb-plumb (lipire). Acea parte de staniu sau aliajul acestuia, care este aplicată pe suprafața metalului, formează un semi-arc.

Coatorirea produselor metalice se efectuează pentru a le proteja de rugină (coroziune), pentru a pregăti suprafețele pieselor pentru lipire cu lipituri moi sau înainte de turnarea rulmenților cu babbitt. Produsele realizate, de exemplu, din cupru, în special cazane alimentare, oxidează, acoperite cu o peliculă verde; mâncarea din astfel de feluri de mâncare este improprie pentru consum, deoarece conține oxizi otrăvitori. Staniul, pe de altă parte, nu suferă oxidare, așa că a fost folosit de multă vreme pentru a proteja recipientele de conserve, tacâmurile, ustensilele de bucătărie și alte produse legate de depozitarea, prepararea și transportul produselor alimentare împotriva coroziunii. Staniul este, de asemenea, folosit pentru a proteja contactele și părțile echipamentelor radio de oxidare, pentru a proteja cablurile de acțiunea sulfului în stratul de izolare electrică de cauciuc etc. Acoperirile cu staniu sunt extrem de plastice și rezistă ușor la rulare, ștanțare și tragere. Piesele supuse cositoriei sunt ușor de lipit.

Alegerea jumătăților și fluxurilor. Pentru cositorirea cazanelor și ustensilelor alimentare se folosește numai staniu pur de clasele 01 și 02. În special, staniul pentru conserve este conservat cu staniu de gradul 01, care conține 99,9% staniu pur și nu mai mult de 0,1% impurități. Gradul 02, cu un conținut de staniu de 99,5% și impurități de cel mult 0,5% este utilizat pentru cositorirea ustensilelor de bucătărie și a cazanelor de gătit. Pentru cositorirea produselor de artă, acestea folosesc o tablă albă lucioasă, constând dintr-un aliaj care conține 90% staniu și 10% bismut. Un aliaj format din cinci părți de staniu și trei părți de plumb poate fi folosit ca jumătate pentru părțile necritice. În unele cazuri, cositorirea se realizează cu lipituri staniu-plumb.

Degresarea și îndepărtarea peliculei de oxid de pe suprafață se realizează prin gravare într-o soluție apoasă de acid clorhidric sau sulfuric. Pentru a proteja suprafața curățată a piesei de oxidare, aceasta este lubrifiată cu o soluție de clorură de zinc și stropită cu pulbere de amoniac deasupra.

Metode de cositorire. Jumătățile de zi pot fi aplicate la cald și prin depunere galvanică sau de contact. Metoda de cositorire la cald se realizează în două moduri: prin scufundarea piesei într-o baie cu semimetal topit sau prin frecarea semimetalului pe o suprafață preîncălzită la 220-250 ° C.

Olo8a poate fi precipitat din electroliți acizi sau alcalini. Compoziția electroliților acizi include diverse elemente, de exemplu, sulfat de staniu 40-50 g/l, acid sulfuric 50-80 g/l, sulfat de sodiu 50 g/l, fenol tehnic (acid carbolic brut) sau crezol 2-10 g / l, lipici de tamplarie 2-3 g/l, etc. Temperatura de functionare a baii trebuie mentinuta intre 15-25 °C.

În practica prelucrării metalelor, cel mai adesea este necesar să se efectueze cositorirea pieselor (produselor) prin imersie sau șlefuire. Coatorirea la cald datorită simplității și ușurinței sale de implementare este utilizată pe scară largă în industrie și în unele cazuri înlocuiește metoda de cositorire electrolitică.

Procesul de cositorire la cald consta in pregatirea suprafetei piesei si semilucrare, cositorire si prelucrare finala a suprafetei cositorite (uscare, lustruire etc.).

Pregătirea suprafeței pentru cositorire începe cu o curățare temeinică a acesteia de murdărie, grăsimi și oxizi care împiedică o legătură uniformă și durabilă a cositoriei cu metalul cositorit. Aplicați metode de curățare mecanică și chimică.

Metoda mecanică constă în faptul că suprafața piesei este curățată până la strălucire cu ajutorul răzuitoarelor, pile, coji abrazive, perii mecanizate etc.

Metoda chimică de preparare se reduce la gravarea suprafeței metalice cu acizi. Suprafețele pieselor din oțel, cupru, alamă sunt cel mai adesea tratate cu o soluție apoasă 20-30% de acid sulfuric timp de 15-25 de minute. Piesele de cupru și alamă pot fi gravate cu o soluție care conține 10% acid sulfuric, 5% vârf de crom potasiu și 85% apă. Gravarea se realizează în băi - sticlă, metal, emailat etc. Expunerea în timpul gravării suprafețelor pieselor într-o astfel de soluție este de 1,5-2 minute. Pregătirea pentru cositorire se încheie cu o clătire temeinică a piesei în apă curentă, curățarea suprafeței cu nisip umed, o clătire finală cu apă fierbinte, frecare și uscare. Pentru a proteja suprafața curățată de oxidare, se unge cu o soluție de clorură de zinc și se stropește deasupra cu pulbere de amoniac.

Tehnici de cositorit. Coatorirea prin metoda imersiei într-un semi-dude topit constă în faptul că piesa pregătită pentru cositorire este mai întâi scufundată într-o baie cu o soluție de clorură de zinc, apoi, folosind clești, clești sau cârlige speciale, piesa este îndepărtată din baia și, fără a îndepărta clorura de zinc de la suprafață, se scufundă într-o baie cu jumătate de zi topită, ținându-l în ea timp de 2-3 minute. După aceea, partea din conserve este îndepărtată din baie și imediat agitată pentru a îndepărta excesul de cositor. În timp ce piesa este încă fierbinte, este ștearsă rapid cu câlți și amoniac pentru a obține un strat uniform, fără pori și neted, semi-profund. După răcire, piesa se spală în apă și se usucă. Uscarea în rumeguș dă rezultate bune.

Să urmărim procesul de cositorire prin metoda imersiei folosind un exemplu specific. Să presupunem că trebuie să iradiezi suprafețele exterioare și interioare a trei rezervoare metalice cu o capacitate de 2 litri fiecare. Lucrarea trebuie efectuată secvenţial în patru tranziţii (etape).

Prima tranziție este curățarea rezervoarelor și prepararea unei soluții 10% de sodă caustică pentru degresare. Se încălzește soluția la 70-80 °C. Apoi, alternativ sau împreună, scufundați rezervoarele într-o baie de degresare și înmuiați în ea timp de 15-20 de minute, în funcție de gradul de contaminare al rezervoarelor, apoi clătiți-le bine și uscați la o sursă de căldură.

Al doilea pas este să tai tava în bucăți mici, să le scufunzi într-o baie și să se încălzească până se topește.

A treia tranziție este de a face o soluție de acid clorhidric 5-7% și de a o încălzi la 35-40 ° C, apoi scufundați rezervoarele în baie și înmuiați în ea timp de 30-40 de minute. După gravare, rezervoarele se clătesc bine cu apă curentă și se usucă.

A patra tranziție este prepararea unui flux (soluție de clorură de zinc 25%) și scufundarea rezervoarelor în el. Apoi, unul câte unul, scoateți-le din baia de clorură de zinc și scufundați-le încet într-o baie de staniu topit. După 2-3 min. scoateți rezervoarele din baie, agitați rapid și ștergeți cu câlți presărați cu pudră de amoniac pentru a îndepărta excesul de cositor și pentru a obține un strat uniform și neted, fără pori. După aceea, clătiți rezervoarele în apă curentă și uscați în rumeguș.

La cositorirea prin frecare, suprafața piesei pregătite pentru cositorire este lubrifiată cu o soluție de clorură de zinc, apoi stropită cu amoniac și încălzită uniform cu o flacără a unui flacăr sau într-un cuptor cu cărbune. Când clorura de zinc începe să fiarbă, staniul este aplicat pe suprafața piesei sub formă de bucăți mici sau pulbere. Jumătatea, după ce a intrat în contact cu suprafața încălzită a piesei, va începe să se topească; se frecă imediat cu o cârpă de pânză sau câlți stropiți cu pudră de amoniac. Trebuie să frecați rapid podeaua, trecând treptat de la o zonă a suprafeței de acoperit la alta.

În procesul de cositorire, este necesar să se monitorizeze cu atenție încălzirea piesei, deoarece jumătatea de coajă se arde atunci când este supraîncălzită. Un semn de supraîncălzire este apariția unei nuanțe albăstrui pe suprafața jumătății. Suprafețele cositorite trebuie șters cu nisip umed, clătite bine cu apă curată, uscate și, dacă este necesar, lustruite cu o cârpă moale sau flanel. Dacă se constată locuri cu defecte la cositorire (semiludă neaderantă, porozitate, etc.), acestea trebuie curățate din nou, murate și re-cotilate prin imersie sau măcinare. Trebuie amintit că, cu cât suprafața este mai bine pregătită pentru acoperire, cu atât podeaua va fi mai netedă și stratul va fi mai puternic.

La descrierea proceselor tehnologice de lipire, s-a menționat cositorirea - acoperirea pieselor metalice cu un strat subțire de lipit.

Totuși, cositorirea poate fi folosită nu numai ca una dintre etapele lipirii, ci și ca operație independentă, atunci când întreaga suprafață a unui produs metalic este acoperită cu un strat subțire de tablă pentru a-i conferi calități decorative și de performanță suplimentare. În acest caz, materialul de acoperire nu se numește lipit, ci semi-lipit. Cel mai adesea sunt conservate cu cositor, dar pentru a economisi bani, se poate adăuga plumb în jumătate de zi (nu mai mult de trei părți de plumb la cinci părți de staniu). Adăugarea a 5% bismut sau nichel la cutie oferă o strălucire frumoasă suprafețelor cositorite. Iar introducerea aceleiași cantități de fier în jumătatea de zi îl face mai durabil.

Ustensilele de bucătărie (vase) pot fi conservate numai cu jumătate de tablă pură, adăugarea diferitelor metale la aceasta este periculoasă pentru sănătate!

Jumătate de zi se află bine și ferm doar pe suprafețe perfect curate și lipsite de grăsime, prin urmare, înainte de cositorire, produsul trebuie curățat temeinic mecanic - cu o pilă, racletă, șmirghel până la un luciu metalic uniform, sau țineți produsul chimic. într-o soluție clocotită de sodă caustică 10% timp de 1-2 minute, apoi se gravează suprafața cu o soluție de acid clorhidric 25%.La sfârșitul curățării (indiferent de metodă), suprafețele se spală cu apă și se usucă.

Procesul de cositorire în sine poate fi efectuat prin frecare, scufundare sau galvanizare (o astfel de cositorire necesită utilizarea unui echipament special, astfel încât cositorirea galvanică la domiciliu, de regulă, nu se realizează).

Metoda de frecare constă în următoarele, suprafața pregătită este acoperită cu o soluție de clorură de zinc, stropită cu pulbere de amoniac și încălzită până la punctul de topire al staniului.

Lipire, cositorire și lipire

La categorie:

Reparatie autogreder

Lipire, cositorire și lipire

Lipirea. Este un proces de îmbinare a pieselor folosind un material de fixare special de umplutură - lipire și un material de protecție auxiliar - flux.

Se folosesc lipituri cu punct de topire scăzut și refractare.

Lipiturile cu punct de topire scăzut (moale) sunt realizate pe baza unui aliaj de staniu (O) cu plumb (C) și sunt desemnate prin literele POS cu cifre care arată conținutul de staniu ca procent. Punctul lor de topire este mai mic de 500 ° C: Se folosesc pentru lipirea oțelului, cuprului, zincului, plumbului, cositorului, fontei cenușii, aluminiului, ceramicii, sticlei etc. Conexiunile realizate cu lipituri cu punct de topire scăzut sunt strânse, dar nu în mod deosebit puternic. Pentru a obține proprietăți speciale, la lipiturile staniu-plumb se adaugă antimoniu, bismut, cadmiu și alte metale. În munca de lăcătuș, lipirea POS-40 este folosită cel mai des.

Lipiturile refractare (solide) au un punct de topire de peste 500 ° C, sunt concepute pentru a obține îmbinări puternice, rezistente la condiții de temperatură și coroziune. Lipiază oțel, fontă, cupru, nichel și aliajele lor. Acestea sunt împărțite în lipituri cupru-zinc (clasele PMC) și argint.

Fluxurile sunt concepute pentru a asigura umezirea suprafeței metalelor cu lipire, pentru a proteja suprafața metalelor și lipirea de oxidare în timpul încălzirii și pentru a dizolva peliculele de oxid.

Există fluxuri pentru lipituri moi cu punct de topire scăzut (clorură de zinc, amoniac, colofoniu, paste etc.), pentru lipituri dure refractare (borax, acid boric etc.), precum și pentru lipirea aliajelor de aluminiu (amestecuri de fluorură de sodiu, clorură de litiu, potasiu, clorură de zinc etc.), oțel inoxidabil (un amestec de borax și acid boric), fontă (un amestec de borax cu clorură de zinc).

Procesul de lipit a metalelor include prepararea produsului, fierul de lipit pentru lipit și lipirea produsului în sine.

Pregătirea produsului constă în curățarea suprafeței acestuia de murdărie, grăsimi, oxizi, coroziune, depuneri.

O astfel de curățare se poate efectua: – mecanic folosind șmirghel, pile, perii metalice, discuri de șlefuit, împușcături de oțel sau fontă; - prin degresare chimica cu ajutorul varului vienez diluat cu apa, aplicat cu pensula pe produse; - prin gravare chimică atunci când produsul este scufundat în soluții de acizi sulfuric, clorhidric și alți acizi; – utilizarea ultrasunetelor într-o baie de solvent.

Pregătirea fierului de lipit (Fig. 3.6) include umplerea piesei de lucru la un unghi de 30 ... 40 ° cu tocirea vârfului, curățarea acesteia de sol și aplicarea (cositorizare) pe partea de capăt a lipitului.

Când lipiți, nu permiteți subîncălzirea și supraîncălzirea fierului de lipit. În primul caz, lipitul se răcește rapid, formând o îmbinare instabilă, în al doilea caz (peste 500 ° C), formele de calcar și cositorirea părții de lucru pe fierul de lipit este dificilă.

Pe piesele bine fixate, fluxul lichid se aplică cu o perie, iar solidul (colofoniu) se aplică prin frecare în timp ce se încălzește punctul de lipit cu un fier de lipit. Cu un fier de lipit cositor, se iau 2 ... 3 picături de lipit topit din bara de lipit și se transferă la locul de lipit, acoperit cu flux. După încălzirea metalului, lipirea se răspândește la mutarea fierului de lipit, umplând golurile din cusătură. Lipitura răcită are o suprafață strălucitoare. Proeminențele de pe lipit sunt îndepărtate cu o pilă.

În producția de masă, piesele pot fi lipite prin scufundare într-o baie de lipit topit.

Coatorie. Esența acestei operațiuni de lăcătuș este aplicarea unui strat subțire de cositor sau aliaje de staniu (cu plumb, zinc, bismut etc.) pe piesă pentru a proteja suprafețele de coroziune și oxidare, pentru a le conferi proprietățile necesare, de exemplu , pentru tratarea decorativă a suprafețelor la fabricarea produselor de artă sau pregătirea suprafeței rulmenților înainte de turnare cu babbitt, înainte de lipire. Acest strat se numește jumătate de zi.

Orez. 3.6. Prepararea fierului de lipit:

a - realimentarea piesei de lucru; 6 - curățarea piesei de lucru cu clorură de zinc; c - aplicarea lipiturii; 1 - clorură de zinc; 2 - lipire

Înainte de cositorire, suprafețele pieselor sunt tratate cu un luciu metalic pur fie printr-o metodă nechimică (pile, o perie de oțel sau de păr cu nisip umed, șlefuire), fie printr-o metodă chimică în scopul degresării (într-o soluție de sodă caustică la fierbere, var de Viena, benzină etc.) și gravare (în soluție de acid clorhidric cu încălzire). Procesul de cositorire se desfășoară în două moduri (Fig. 3.7): prin scufundare într-un semivaș (a), turnat într-un vas curat, cu bucăți de cărbune (pentru a proteja împotriva oxidării) și frecare, prin aplicarea mai întâi de câlți la suprafața părții de clorură de zinc și apoi aplicarea acesteia dintr-o tijă cu lipire încălzită (c) și frecarea cu câlți (b). După cositorire, piesele se spală cu apă și se usucă.

Lipirea. În prezent, lipirea, adică conectarea permanentă a pieselor folosind diferiți adezivi, este supusă oricăror materiale care funcționează în diferite condiții.

În inginerie mecanică, se folosesc lipici ale mărcilor BF și VS, precum și adezivi carbinol, bachelit, epoxidic și rezistenți la căldură.

Adezivul BF-2 este folosit pentru lipirea metalelor, bachelitei, textolitului, sticlei etc. Pot fi folosite pentru a lipi garniturile ambreiajului, a sigila fisurile și găurile în carcasele cutiei de viteze. Adezivii BF-4 și BF-6 sunt proiectați pentru lipirea țesăturilor, cauciucului, pâslei. Au puțină forță.

Orez. 3.7. Coitorirea piesei: a - prin imersie; c - aplicarea lipiturii; b - lipire prin frecare cu câlți; 1 - bucăți de cărbune pe podea; 2 - lipire

Adezivul VS-10T este aplicabil pentru lipirea garniturilor de frână, lipirea pieselor care funcționează la temperaturi de până la 300 ° C, în condiții umede, atunci când sunt expuse la uleiuri. Are rezistență și durabilitate.

Adezivul Carbinol este folosit pentru lipirea pieselor din oțel, fontă, materiale plastice și ebonită. Rezistent la acizi, alcaline, alcool, apa, benzina si uleiuri. Lipesc bancuri de baterii, piese de carburator, închid fisuri, găuri. Nu este rezistent la temperaturi ridicate.

Lacul de bachelit este folosit pentru lipirea garniturilor în ambreiaje, lipirea materialelor plastice.

Adezivii epoxidici sunt produși în mai multe clase (ED-5X ED-b, ED-40 etc.). Sunt folosite pentru lipirea metalului și a altor piese, utilizate la repararea carcaselor angrenajelor, etanșarea fisurilor, spărgărilor și eliminarea uzurii suporturilor.

Adezivii termorezistenți ai mărcilor VK-32-280, IP-9, VFK-9 sunt proiectați pentru lipirea pieselor din diverse materiale, rezistente la temperatură și umiditate.

Procesele de lipire a pieselor pentru diferiți adezivi au multe în comun, dar diferă în ceea ce privește timpul de păstrare și temperatură și unele caracteristici conexe.

La Categorie: - Reparatii motogredere

Lipirea este un proces tehnologic de îmbinare a pieselor metalice (sau metalizate) cu lipire topită, care, atunci când este întărită, ține împreună piesele lipite. Conectarea pieselor are loc datorită difuzării lipitului în metalul de bază fără ca acesta din urmă să fie topit. În acest caz, temperatura de topire a lipitului este mult mai mică decât temperatura de topire a metalului de bază.

Un fier de lipit este o unealtă manuală de diferite forme și greutăți. Partea fierului de lipit care este lipit direct este din cupru, partea de cupru a fierului de lipit poate fi încălzită cu energie electrică (fier de lipit electric), peste o flacără de gaz (fier de lipit cu gaz) sau într-un cuptor.

Lipiturile sunt niște metale neferoase și aliajele lor. În funcție de proprietățile mecanice, lipiturile sunt de obicei împărțite în lipituri moi și dure.Lipirea este disponibilă sub formă de foaie, bandă, tije, sârmă, plase, blocuri, folie, boabe, pulberi și pastă de lipit.

Lipiturile moi sunt lipituri cu punct de topire scăzut, cu un punct de topire de până la aproximativ 400 ° C. Aceste lipituri au o rezistență scăzută la tracțiune - de obicei nu mai mare de 50 - 70 MPa. Cele mai frecvente sunt lipiturile de staniu-plumb cu un conținut de staniu de 18 până la 90% gradele POS-18 - POS-90. Conexiunea de contact de încredere oferă lipire POS-30. Are o fluiditate ridicată și oferă o mai bună umectare a suprafeței în comparație cu POS-18, mai puțin costisitor. Pentru lipirea pieselor din aluminiu se folosesc staniu-zinc și alte lipituri.

Lipiturile dure au un punct de topire peste 500°C. Au o rezistență la tracțiune de până la 500 MPa. Cele mai comune sunt lipiturile cupru-zinc PMC, cupru-argint PSR și cupru-fosfor PMF, în special PMF-7 (aceste din urmă lipituri nu necesită flux la lipirea pieselor de cupru).

Procesul tehnologic de lipire constă din următoarele operații: pregătirea suprafețelor pieselor, acoperirea suprafețelor de lipit cu flux, cositorirea suprafețelor și lipire.

Pregătirea suprafeței pieselor este pentru a îndepărta contaminanții peliculelor grase și oxidice. Curățarea se realizează prin metode mecanice și chimice.

Suprafețele sunt acoperite cu flux imediat înainte de cositorire și lipire.

Fluxul formează o zonă de protecție lichidă și gazoasă care protejează suprafața metalului și a lipitului topit de oxidare. În plus, dizolvă peliculele de oxid și impuritățile, formând o zgură care se îndepărtează cu ușurință. Majoritatea fluxurilor promovează o mai bună umezire a suprafeței lipite cu lipitură topită și reduc tensiunea superficială a lipitului. În funcție de acțiunea asupra metalului, fluxurile sunt împărțite în acide (clorura de zinc și fluxurile pe baza acesteia);

Fără acid (colofoniu și fluxuri pe bază de acesta),

Activat (pe bază de colofoniu cu adăugarea unor reactivi și acizi, folosit pentru metale greu de cositorit și de lipit) etc.

La lipirea cu lipituri dure, boraxul și fluxurile bazate pe acesta sunt folosite ca flux.

Reziduurile de flux și zgura trebuie îndepărtate cu grijă mecanic și prin spălare pentru a preveni coroziunea punctului de lipit. Excepție fac fluxurile de colofoniu, care nu trebuie îndepărtate. Prin urmare, sunt folosite pentru lipirea firelor izolate care nu pot fi spălate.

Măsuri de siguranță:

Este extrem de important să luați foarte în serios măsurile de siguranță, deoarece în timpul lipirii și cositoririi, diverși factori dăunători pot afecta muncitorul. Acestea includ poluarea crescută a aerului cu vapori de substanțe chimice, pericol de incendiu, stropi de fluxuri și lipituri și creșterea temperaturii aerului în zona de lucru. În acest caz, este extrem de important să aveți echipament individual de protecție.

În muncă, este important să folosiți materiale și instrumente de înaltă calitate. Lipiturile sunt folosite la lipirea produselor din alamă, bronz, cupru. Managerii ar trebui să organizeze un briefing competent despre cum să lucreze cu acest instrument.

Lucrările legate de lipire și cositorire trebuie efectuate în încăperi special echipate și pregătite în prealabil. Trebuie să existe un sistem de ventilație. Unitățile de ventilație trebuie să fie echipate cu alarme sonore și luminoase.

La locul de muncă, este important să folosiți instrumente de înaltă calitate și care pot fi reparate. Conform regulilor documentației tehnice, fierul de lipit trebuie să fie supus verificărilor și testelor speciale. Clasa acestui echipament trebuie să corespundă în mod necesar condițiilor de producție și categoriei spațiilor. De asemenea, trebuie să aveți grijă să protejați cablul fierului de lipit de contactul cu obiectele fierbinți și să îl protejați împotriva deteriorărilor mecanice accidentale.

La fel de importantă este pregătirea locului de muncă. Acestea trebuie să fie echipate cu ventilație. Nu este permisă lipirea și arătura fără utilizarea de ochelari speciali de protecție. Locul de muncă ar trebui să fie echipat cu corpuri de iluminat cu reflectoare netranslucide. Dispozitivele de iluminat trebuie poziționate astfel încât lumina să nu „lovină” ochii lucrătorului.

Lipirea cu lipituri moiîmpărțite în acide și neacide. Pentru lipirea acidă se folosește clorura de zinc sau acidul clorhidric tehnic ca flux, pentru lipirea fără acid, fluxurile care nu conțin acizi: colofoniu, terebentină, stearina, pastă de lipit etc. Lipirea fără acid produce o cusătură curată; după lipirea cu acid, nu este exclusă posibilitatea coroziunii.

Lipirea cu lipire moale include pregătirea produselor pentru lipit, pregătirea fierului de lipit, topirea lipitului, răcirea și curățarea cusăturii.

Pregătirea produselor pentru lipire. O îmbinare puternică de lipit poate fi obținută numai dacă locul de lipit este curățat în prealabil de murdărie, grăsime, produse de coroziune și pelicule de oxid, care interferează foarte mult cu răspândirea lipitului și pătrunderea acesteia în cusătură. Suprafața produselor înainte de lipire este curățată, degresată, murată, spălată, uscată și colectată.

curatare mecanica suprafețele produselor din oxizi, rugină și calcar se execută cu șmirghel, pile, perii metalice, discuri de șlefuit, împușcături de oțel sau fontă.

Degresare chimicăîn băile alcaline este cel mai simplu și mai eficient mod; constă în prelucrarea produselor în var vienez măcinat fin, diluat cu apă până la o stare moale, care se aplică pe produs cu o pensulă, se frecă bine și se spală cu apă.

Degresarea în solvenți organici folosit pentru îndepărtarea unui strat gros de ulei de pe produse cu suprafețe complexe, cu cavități interne și găuri adânci. Pentru aceasta se utilizează acetonă, benzen, terebentină, benzină, alcool metilic, etilic etc.

gravare chimică Se folosește în acele cazuri când peliculele de oxizi și alți compuși prezenți pe suprafața produsului nu sunt îndepărtate prin degresare și împiedică formarea unei îmbinări puternice de lipit cu metalul lipit. Gravarea se realizează prin scufundarea produselor în soluții de acizi sulfuric, clorhidric, fosforic și alți acizi.

Curățare cu ultrasunete reduce dramatic procesul de curățare a pieselor de grăsime. Această metodă este utilizată în cazurile în care alte metode nu asigură curățenia dorită a suprafeței. În băile cu ultrasunete se folosesc ca mediu de curățare solvenți organici, soluții alcaline, apă fierbinte, apă cu săpun etc.

Prepararea fierului de lipit constă în primul rând în ascuțirea lui la un unghi de 30-40° și curățarea lui de urme de scară. Apoi capul fierului de lipit este încălzit la 250-300°C la lipirea pieselor mici și la o temperatură de 340-400°C la lipirea celor mari. Asigurați-vă că fierul de lipit nu se supraîncălzi. Supraîncălzirea fierului de lipit peste 400 ° C crește formarea de calcar și îngreunează cositul vârfului. Dacă fierul de lipit nu este încălzit suficient, atunci lipitul de pe suprafețele lipite se răcește rapid și se transformă într-o masă moale. O astfel de lipire este foarte fragilă.

Semnul supraîncălzirii este apariția unei flăcări verzui și arderea rapidă a colofoniei cu degajarea de fum în loc de a-l topi. Încălzirea normală a fierului de lipit se apreciază după înroșirea ușoară a fundului. La supraîncălzire, fierul de lipit este scos de pe foc, lăsat să se răcească ușor, prins într-o menghină și tăiat cu o pilă plată, capătul de lucru este curat pe ambele părți și bavurile sunt îndepărtate de pe nervuri (Fig. 454, A).

În timpul lipirii pe termen lung, curățați periodic partea de lucru a fierului de lipit de sol cu o perie de oțel și o pila. Un fier de lipit încălzit (Fig. 454, b) este îndepărtat rapid de pe foc, curățat de sol prin scufundare în clorură de zinc (Fig. 454, în), apoi colectează 1-2 picături de lipit din bară (Fig. 454 G)și mutați fierul de lipit peste o bucată de amoniac (Fig. 454, e) până când capătul fierului de lipit este acoperit cu un strat uniform de lipit. Apoi murați locurile de lipit (Fig. 454, e).

Fierul de lipit se aplică la locul lipitului (Fig. 454, și),ținând-o puțin într-un singur loc pentru a încălzi piesa, apoi mutați-o încet și uniform peste locul lipirii. În acest caz, lipitura topită curge în jos din fierul de lipit și umple golurile de cusătură (0,05-0,15 mm).

Pentru a preveni încălzirea pieselor adiacente cusăturii, acestea sunt acoperite cu cârpe umede sau scufundate în apă.

Pentru a proteja împotriva deteriorării, fiarele de lipit sunt depozitate pe suporturi (Fig. 455).

|

După răcire, cusăturile sunt spălate și curățate, îndepărtând pelicula de oxid formată în timpul dizolvării și plutind la suprafața zgurii și a reziduurilor de flux care pot provoca coroziunea cusăturii.

În producția de masă a pieselor, lipirea se realizează prin scufundare într-o baie de lipire topită.

Recepția de lipire cap la cap este prezentată în Fig. 456, a, suprapunere în Fig. 456, b, placă subțire cu o suprapunere groasă - în Fig. 456, în, cusături interioare ale țevilor - în fig. 456, g și fire groase - în fig. 456, d.

Caracteristici ale vaselor de lipit pentru depozitarea lichidelor inflamabile. Lipirea vaselor (butoaie, cutii) pentru lichide sau gaze inflamabile necesită precauții speciale pentru a evita explozia.

În primul rând, vasele sunt spălate temeinic. Înainte de lipire, acestea sunt umplute până la vârf cu apă și păstrate pentru o perioadă de timp, astfel încât vaporii combustibilului rămas să fie stoarși complet. După scurgerea apei, treceți la lipire.

Înainte de lipire, puteți, de asemenea, să aburiți rezervorul sau să-l clătiți cu apă fierbinte până când mirosul de combustibil dispare (este mai bine să clătiți cu o soluție 6% de sodă caustică). Un vas nespălat nu trebuie adus la locul de muncă, deoarece cu un pistol în funcțiune, cea mai mică neglijență poate duce la o explozie a vasului.

Când lipirea este încheiată și produsul s-a răcit complet, excesul de lipire este îndepărtat din cusătură, produsul este spălat și uscat într-un uscător cu rumeguș uscat sau aer comprimat.

Lipirea țevilor se efectuează în următoarea ordine: curățați locul de lipit cu o pilă sau o racletă, aplicați un flux pe locul lipitului cu o perie, aplicați un fier de lipit încălzit și cositor și o tijă de lipit la locul lipitului. , topiți lipitura, uniform și lent, mutați continuu fierul de lipit de-a lungul liniei de cusătură, permițând lipiturii să umple cusătura. După terminarea lipirii și răcirea completă a conductei, fluxul este îndepărtat, conducta este spălată în apă caldă.

Coatorie.

Coitorirea se numește - acoperirea suprafețelor produselor metalice cu un strat subțire dintr-un aliaj corespunzător scopului produselor (staniu, aliaj de staniu cu plumb etc.), iar stratul aplicat este semi-uscat.

Coatoritul, de regulă, este utilizat la pregătirea pieselor pentru lipire, precum și pentru a proteja produsele de coroziune, oxidare (de exemplu, produse pentru gătit și depozitarea alimentelor).

Pe jumătate copt se prepară în același mod ca lipirea. Staniul și aliajele pe bază de staniu sunt folosite ca staniu

Aliajele de staniu cu plumb și zinc sunt folosite pentru cositorirea produselor metalice pentru a le proteja de rugină. Din aliajele staniu-bismut se obține un semi-staniu frumos alb și strălucitor pentru articole artistice.

Procesul de cositorire constă în pregătirea suprafeței, pregătirea polishului și aplicarea acestuia pe suprafață.

Pregatirea suprafetei pentru cositorire depinde de cerințele pentru produse și de metoda de aplicare a jumătății. Înainte de acoperirea cu tablă, suprafața este tratată cu perii, șlefuind și degresând prin gravare.

Periile procesează de obicei suprafețe acoperite cu solzi sau puternic contaminate. Înainte de preparare, produsele sunt spălate cu apă curată, iar în timpul procesării se folosește nisip fin, piatră ponce și var pentru a accelera procesul.

Neregulile de pe produse sunt eliminate prin șlefuirea cu roți și coji abrazive.

Degresarea chimică a suprafețelor produsului se realizează într-o soluție apoasă de sodă caustică (per 1 l apă - 10 g de sifon). Soluția se toarnă într-un vas de metal și se încălzește până la fierbere. După aceea, piesa este scufundată într-o soluție încălzită timp de 10-15 min, scoateți-l, spălați-l în curat, înlocuit de mai multe ori cu apă caldă și uscați-l. Pe o suprafață bine degresată se răspândesc picături de apă pură.

Substantele grase se indeparteaza cu var de Viena. Uleiurile minerale sunt îndepărtate cu benzină, kerosen și alți solvenți. Produsele din cupru, alamă și oțel sunt otrăvite pentru 20-23 minîntr-o soluţie 20-30% de acid sulfuric cu încălzire.

Coitorirea se realizează în două moduri prin imersare în jumătatea topită (produse mici) și măcinare (produse mari).

Coitorizare prin imersie se execută într-un recipient metalic curat, unde se așează și se topesc jumătatea, turnând bucăți mici de cărbune pe suprafață pentru a proteja împotriva oxidării. Cufundat incet in semidude topit (Fig. 457, a), produsul se tine in el pana se incalzeste, apoi se scoate, agitandu-se rapid. Excesul de poluare este îndepărtat prin ștergere cu câlți stropiți cu amoniac pudră. Apoi produsul este spălat în apă și uscat în rumeguș.

Frecarea cositoriei efectuați prin aplicarea mai întâi de clorură de zinc în locul curățat cu o perie de păr sau câlți. Apoi suprafața produsului este încălzită uniform până la punctul de topire al jumătății de zi, care se aplică din bară (Fig. 457, b). Stropind câlcul cu amoniac pudră, frecați suprafața încălzită astfel încât jumătatea de zi să fie distribuită uniform pe ea (Fig. 457, c). După aceea, se încălzesc și servesc în alte locuri în aceeași ordine. La sfârșitul cositoriei, produsul este spălat.