| Denumiri scurte: | ||||

| σ în | - rezistența la tracțiune (rezistență maximă la tracțiune), MPa |

ε | - tasare relativa la aparitia primei fisuri, % | |

| σ 0,05 | - limita elastica, MPa |

J la | - rezistenta la torsiune, efort maxim la forfecare, MPa |

|

| σ 0,2 | - limită de curgere condiționată, MPa |

σ îndoire | - rezistență maximă la încovoiere, MPa | |

| δ5,δ4,5 10 | - alungirea relativă după rupere, % |

σ-1 | - limita de anduranță în timpul testului de încovoiere cu ciclu de încărcare simetric, MPa | |

| σ compresă0,05și σ compresă | - limită de curgere la compresiune, MPa |

J-1 | - limita de anduranță în timpul testului de torsiune cu un ciclu de încărcare simetric, MPa | |

| ν | - deplasare relativă, % |

n | - numărul de cicluri de încărcare | |

| s in | - limita de rezistenta pe termen scurt, MPa | Rși ρ | - rezistivitate electrică, Ohm m | |

| ψ | - îngustare relativă, % |

E | - modulul normal de elasticitate, GPa | |

| KCUși KCV | - rezistenta la impact, determinata pe o proba cu concentratoare, respectiv, de tip U si V, J/cm2 | T | - temperatura la care se obtin proprietatile, deg | |

| s T | - limita de proporţionalitate (limita de curgere la deformare permanentă), MPa | lși λ | - coeficient de conductivitate termică (capacitatea termică a materialului), W/(m °C) | |

| HB | - Duritatea Brinell |

C | - capacitatea termică specifică a materialului (interval 20 o - T), [J / (kg grade)] | |

| HV |

- Duritatea Vickers | p nși r | - densitate kg/m3 | |

| HRC e |

- Duritatea Rockwell, scara C |

A | - coeficientul de dilatare a temperaturii (liniar) (interval 20 o - T), 1/°С | |

| HRB | - Duritatea Rockwell, scara B |

σ t T | - putere maximă, MPa | |

| HSD |

- Duritatea țărmului | G | - modulul de elasticitate la forfecare prin torsiune, GPa | |

Deoarece titanul este un metal cu duritate bună, dar rezistență scăzută, aliajele pe bază de titan au devenit mai răspândite în producția industrială. Aliajele cu structură de granulație diferită diferă ca structură și tipul rețelei cristaline.

Ele pot fi obținute prin asigurarea anumitor regimuri de temperatură în procesul de producție. Și prin adăugarea diferitelor elemente de aliere la titan, este posibil să se obțină aliaje caracterizate prin proprietăți operaționale și tehnologice superioare.

Când adăugați elemente de aliereși diferite tipuri de rețele cristaline în structuri pe bază de titan, este posibil să se obțină o mai mare rezistență la căldură și rezistență. În același timp, structurile rezultate se caracterizează prin densitate scăzută, proprietăți anticorozive bune și plasticitate bună, ceea ce extinde domeniul de aplicare a acestora.

Caracteristicile titanului

Titanul este un metal ușor care se combină duritate mare și rezistență scăzută ceea ce complică prelucrarea acestuia. Temperatură de topire din acest material este în medie 1665°C. Materialul se caracterizează printr-o densitate scăzută (4,5 g/cm3) și o bună capacitate anticorozivă.

Pe suprafața materialului se formează un film de oxid cu o grosime de câțiva nm, care exclude procesele de coroziune titan în apă de mare și dulce, atmosferă, oxidare prin acizi organici, procese de cavitație și în structuri sub tensiune.

În stare normală, materialul nu are rezistență la căldură, se caracterizează prin fenomenul de fluaj la temperatura camerei. Cu toate acestea, în condiții de frig și frig profund, materialul se caracterizează prin caracteristici de rezistență ridicată.

Titanul are un modul de elasticitate scăzut, ceea ce limitează utilizarea sa pentru fabricarea structurilor care necesită rigiditate. În stare pură, metalul are caracteristici anti-radiații ridicate și nu are proprietăți magnetice.

Titanul se caracterizează prin proprietăți plastice bune și usor de procesat la temperatura camerei și mai sus. Cusăturile sudate din titan și compușii săi au ductilitate și rezistență. Cu toate acestea, materialul se caracterizează prin procese intensive de absorbție a gazelor atunci când se află într-o stare chimică instabilă care apare atunci când temperatura crește. Titanul, în funcție de gazul cu care se combină, formează compuși de hidrură, oxid, carburi, care au un efect negativ asupra proprietăților sale tehnologice.

Materialul este caracterizat prelucrabilitate slabă, ca urmare a punerii în aplicare a acesteia, el într-o perioadă scurtă de timp se lipește de unealtă, ceea ce îi reduce resursa. Prelucrarea titanului prin tăiere este posibilă utilizând răcirea intensivă la viteze mari de avans, la viteze mici de prelucrare și la o adâncime semnificativă de tăiere. În plus, oțelul de mare viteză este selectat ca unealtă pentru prelucrare.

Materialul se caracterizează printr-o activitate chimică ridicată, ceea ce duce la utilizarea gazelor inerte în topirea, turnarea titanului sau sudarea cu arc.

În timpul utilizării, produsele din titan trebuie protejate de posibila absorbție a gazelor în cazul creșterii temperaturii de funcționare.

aliaje de titan

Structuri pe bază de titan cu adaos de elemente de aliere precum:

Structurile obținute prin deformarea aliajelor din grupa titanului sunt utilizate pentru fabricarea produselor care suferă prelucrare mecanică.

După putere, ei disting:

- Materiale de înaltă rezistență, a căror rezistență este mai mare de 1000MPa;

- Structuri cu rezistență medie, în intervalul de valori de la 500 la 1000 MPa;

- Materiale cu rezistență scăzută, cu rezistență sub 500MPa.

După domeniul de utilizare:

- Structuri cu rezistență la coroziune.

- Materiale de construcție;

- Structuri rezistente la căldură;

- Structuri cu rezistență ridicată la frig.

Tipuri de aliaje

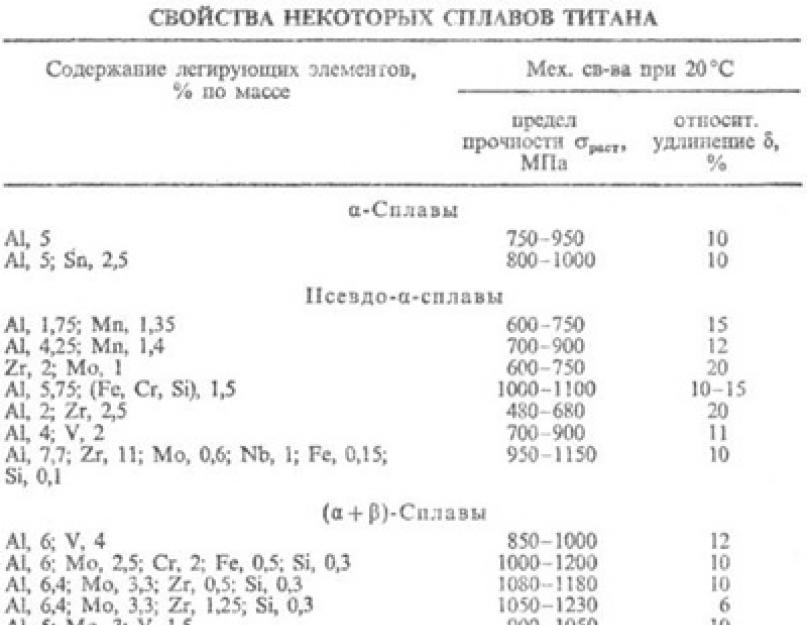

În funcție de elementele de aliere incluse în compoziție, se disting șase tipuri principale de aliaje.

Aliaje de tip α-aliaje

Aliaje de tip α-aliaje pe baza de titan cu aplicare pentru aliere aluminiu, cositor, zirconiu, oxigen caracterizat sudabilitate bună, scăzând punctul de îngheț al titanului și crescând fluiditatea acestuia. Aceste proprietăți permit utilizarea așa-numitelor aliaje α pentru obţinerea semifabricatelor în formă modelată sau la turnarea pieselor. Produsele rezultate de acest tip au stabilitate termică ridicată, ceea ce le permite să fie utilizate pentru fabricarea pieselor critice, lucru în condiții de temperatură de până la 400 ° C.

Cu cantități minime de elemente de aliere, compușii sunt numiți titan tehnic. Se caracterizează printr-o bună stabilitate termică și are caracteristici excelente de sudură atunci când se efectuează lucrări de sudare la diferite mașini. Materialul are caracteristici satisfăcătoare pentru posibilitatea de tăiere. Nu se recomandă creșterea rezistenței pentru aliajele de acest tip folosind tratament termic, materialele de acest tip sunt utilizate după recoacere. Aliajele care conțin zirconiu au cel mai mare cost și sunt foarte fabricabile.

Formele de livrare a aliajului sunt prezentate sub formă de sârmă, țevi, bare laminate, forjate. Cel mai folosit material din această clasă este aliajul VT5-1, caracterizat prin rezistență medie, rezistență la căldură până la 450 ° C și performanță excelentă atunci când se lucrează la temperaturi scăzute și ultra-scăzute. Acest aliaj nu este practicat pentru a fi consolidat prin metode termice, cu toate acestea, utilizarea lui la temperaturi scăzute necesită o cantitate minimă de materiale de aliere.

Formele de livrare a aliajului sunt prezentate sub formă de sârmă, țevi, bare laminate, forjate. Cel mai folosit material din această clasă este aliajul VT5-1, caracterizat prin rezistență medie, rezistență la căldură până la 450 ° C și performanță excelentă atunci când se lucrează la temperaturi scăzute și ultra-scăzute. Acest aliaj nu este practicat pentru a fi consolidat prin metode termice, cu toate acestea, utilizarea lui la temperaturi scăzute necesită o cantitate minimă de materiale de aliere.

Aliaje de tip β-aliaje

aliaje de tip β obtinut prin alierea titanului vanadiu, molibden, nichel,în acest caz se caracterizează structurile rezultate putere crescutăîn intervalul de la temperatura camerei la temperaturi negative în comparație cu aliajele α. Când le utilizați, rezistența la căldură a materialului crește, stabilitatea sa la temperatură, totuși, reducerea plasticului caracteristicile aliajelor din acest grup.

Pentru a obține caracteristici stabile, aliajele din această grupă trebuie să fie dopat cu o cantitate semnificativă elementele specificate. Pe baza costului ridicat al acestor materiale, structurile acestui grup nu au primit o distribuție industrială largă. Aliajele din acest grup se caracterizează prin rezistență la fluaj, posibilitatea creșterii rezistenței în diferite moduri și posibilitatea de prelucrare. Cu toate acestea, pe măsură ce temperatura de funcționare crește la 300°C aliajele din acest grup dobândesc fragilitate.

Pseudo α-aliaje

Pseudo α-aliaje, majoritatea ale căror elemente de aliere sunt Componente în fază α cu adaosuri de până la 5% elemente din grupa β. Prezența fazei β în aliaje adaugă la avantajele elementelor de aliere ale grupului α proprietatea de plasticitate. O creștere a rezistenței la căldură a acestui grup de aliaje se realizează prin utilizarea aluminiului, siliciului și zirconiului. Ultimul dintre elementele enumerate are un efect pozitiv asupra dizolvării fazei β în structura aliajului. Cu toate acestea, aceste aliaje au și limitări, printre care bune absorbția hidrogenului de către titanși formarea de hidruri, cu posibilitatea fragilizării hidrogenului. Hidrogenul este fixat în compus sub formă de fază hidrură, reduce vâscozitatea și caracteristicile plastice ale aliajului și contribuie la creșterea fragilității îmbinării.Unul dintre cele mai comune materiale din acest grup este aliaj de titan marca VT18, care are rezistență la căldură până la 600°C, are caracteristici bune de plasticitate. Aceste proprietăți fac posibilă utilizarea materialului pentru fabricarea de piese de compresoare în industria aeronautică. Tratamentul termic al materialului include recoacere la temperaturi de aproximativ 1000°C cu răcire suplimentară cu aer sau recoacere dublă, ceea ce permite o creștere cu 15% a rezistenței sale la rupere.

Pseudo-aliaje

Pseudo-aliaje sunt caracterizate prin prezența după stingere sau normalizare prin prezența doar a fazei β. În starea de recoacere, structura acestor aliaje reprezentată de faza α cu o cantitate semnificativă de componente de aliere ale grupului β. Aceste aliaje sunt caracterizate cel mai mare indice de rezistență specifică dintre compușii de titan, au stabilitate termică scăzută. În plus, aliajele din acest grup sunt puțin susceptibile la fragilitate atunci când sunt expuse la hidrogen, dar sunt foarte sensibile la conținutul de carbon și oxigen, ceea ce afectează reducerea proprietăților ductile și ductile ale aliajului. Aceste aliaje se caracterizează printr-o sudabilitate slabă, o gamă largă de caracteristici mecanice datorită eterogenității compoziției și stabilitate scăzută la munca la temperaturi ridicate.Forma de eliberare a aliajului este reprezentată de table, forjate, baghete și bandă de metal, cu utilizare recomandată pentru o perioadă lungă de timp la temperaturi care nu depășesc 350°C. Un exemplu de astfel de aliaj este BT 35, care se caracterizează printr-un tratament sub presiune atunci când este expus la temperatură. După întărire, materialul se caracterizează prin caracteristici plastice ridicate și capacitatea de a se deforma în stare rece. Efectuarea operației de îmbătrânire pentru acest aliaj provoacă întăriri multiple în prezența vâscozității mari.

aliaje de tip α+β

aliaje de tip α+β cu posibile incluziuni de compuși intermetalici se caracterizează printr-o fragilitate mai mică atunci când sunt expuse la hidrite în comparație cu aliajele din grupele 1 și 3. În plus, ele se caracterizează printr-o mai mare capacitate de fabricație și ușurință în prelucrare folosind diferite metode în comparație cu aliajele din grupa α. La sudarea folosind acest tip de material, recoacerea este necesară după finalizarea operației pentru a crește ductilitatea sudurii. Materialele din acest grup sunt realizate sub formă de benzi, tablă, forjare, ștanțare și bare. Cel mai comun material din acest grup este aliaj VT6, se caracterizează prin deformabilitate bună în timpul tratamentului termic, probabilitate redusă de fragilizare prin hidrogen. Din acest material produce piese de rulment pentru avioane și produse rezistente la căldură pentru compresoare de motoare în aviație. Se practică utilizarea aliajelor VT6 recoapte sau întărite la căldură. De exemplu, părțile unui profil cu pereți subțiri sau semifabricatelor din tablă sunt recoapte la o temperatură de 800 ° C, apoi sunt răcite în aer sau lăsate într-un cuptor.

aliaje de tip α+β cu posibile incluziuni de compuși intermetalici se caracterizează printr-o fragilitate mai mică atunci când sunt expuse la hidrite în comparație cu aliajele din grupele 1 și 3. În plus, ele se caracterizează printr-o mai mare capacitate de fabricație și ușurință în prelucrare folosind diferite metode în comparație cu aliajele din grupa α. La sudarea folosind acest tip de material, recoacerea este necesară după finalizarea operației pentru a crește ductilitatea sudurii. Materialele din acest grup sunt realizate sub formă de benzi, tablă, forjare, ștanțare și bare. Cel mai comun material din acest grup este aliaj VT6, se caracterizează prin deformabilitate bună în timpul tratamentului termic, probabilitate redusă de fragilizare prin hidrogen. Din acest material produce piese de rulment pentru avioane și produse rezistente la căldură pentru compresoare de motoare în aviație. Se practică utilizarea aliajelor VT6 recoapte sau întărite la căldură. De exemplu, părțile unui profil cu pereți subțiri sau semifabricatelor din tablă sunt recoapte la o temperatură de 800 ° C, apoi sunt răcite în aer sau lăsate într-un cuptor.

Aliaje de titan pe bază de compuși intermetalici.

Intermetalicele sunt un aliaj de două metale, dintre care unul este titanul.

Primirea produselor

Structuri obtinute prin turnare, realizate in matrite metalice speciale in conditii de acces limitat al gazelor active, tinand cont de activitatea mare a aliajelor de titan cu cresterea temperaturii. Aliajele obţinute prin turnare au proprietăţi mai slabe decât aliajele obţinute prin deformare. Tratamentul termic pentru creșterea rezistenței nu este efectuat pentru aliajele de acest tip, deoarece are un efect semnificativ asupra plasticității acestor structuri.

Titan- metal usor, rezistent de culoare alb-argintie. Există în două modificări cristaline: α-Ti cu o rețea compactă hexagonală, β-Ti cu o împachetare cubică centrată pe corp, temperatura de transformare polimorfă α↔β este de 883 ° C. Titanul și aliajele de titan combină ușurință, rezistență, rezistență ridicată la coroziune, coeficient termic scăzut de expansiune, capacitatea de a lucra într-o gamă largă de temperaturi.

Vezi si:

STRUCTURA

Titanul are două modificări alotrope. Modificarea la temperatură scăzută, care există până la 882 °C, are o rețea compactă hexagonală cu perioade a = 0,296 nm și c = 0,472 nm. Modificarea la temperatură înaltă are o rețea cubică centrată pe corp cu o perioadă a = 0,332 nm.

Transformarea polimorfă (882°C) în timpul răcirii lente se produce conform mecanismului normal cu formarea de boabe echiaxiale, iar în timpul răcirii rapide, conform mecanismului martensitic cu formarea unei structuri aciculare.

Titanul are rezistență ridicată la coroziune și chimic datorită peliculei de oxid de protecție de pe suprafața sa. Nu se corodează în apa dulce și de mare, acizi minerali, acva regia etc.

PROPRIETĂȚI

Punctul de topire 1671 °C, punctul de fierbere 3260 °C, densitatea α-Ti și β-Ti este de 4,505 (20 °C) și respectiv 4,32 (900 °C) g/cm³, densitatea atomică 5,71×1022 at/cm³. Plastic, sudat în atmosferă inertă.

Titanul tehnic utilizat în industrie conține impurități de oxigen, azot, fier, siliciu și carbon, care îi măresc rezistența, reduc ductilitatea și afectează temperatura de transformare polimorfă, care are loc în intervalul 865-920 °C. Pentru gradele tehnice de titan VT1-00 și VT1-0 densitatea este de aproximativ 4,32 g/cm 3 , rezistență la tracțiune 300-550 MN/m 2 (30-55kgf/mm 2), alungirea relativă nu mai puțin de 25%, duritate Brinell 1150 - 1650 MN / m 2 (115-165 kgf / mm 2). Este paramagnetic. Configurația învelișului electron exterior al atomului de Ti 3d24s2.

Are o vâscozitate ridicată, în timpul prelucrării este predispus să se lipească de unealta de tăiere și, prin urmare, aplicarea de acoperiri speciale pe unealtă, este necesară diverși lubrifianți.

La temperatură normală, este acoperit cu o peliculă protectoare de pasivizare de oxid de TiO 2, datorită căruia este rezistent la coroziune în majoritatea mediilor (cu excepția celor alcaline). Praful de titan tinde să explodeze. Punct de aprindere 400 °C.

REZERVE ȘI PRODUCȚIE

Principalele minereuri: ilmenit (FeTiO 3), rutil (TiO 2), titanit (CaTiSiO 5).

În 2002, 90% din titanul extras a fost folosit pentru producerea de dioxid de titan TiO2. Producția mondială de dioxid de titan a fost de 4,5 milioane de tone pe an. Rezervele confirmate de dioxid de titan (fără Rusia) sunt de aproximativ 800 de milioane de tone.Pentru anul 2006, conform US Geological Survey, în ceea ce privește dioxidul de titan și excluzând Rusia, rezervele de minereuri de ilmenit se ridică la 603-673 milioane de tone, iar rutil. - 49,7- 52,7 milioane de tone Astfel, la ritmul actual de producție, rezervele dovedite de titan (cu excepția Rusiei) vor fi suficiente pentru mai bine de 150 de ani.

Rusia are a doua cea mai mare rezervă de titan din lume, după China. Baza de resurse minerale de titan din Rusia constă din 20 de zăcăminte (dintre care 11 sunt primare și 9 sunt aluviale), dispersate destul de uniform în toată țara. Cel mai mare dintre zăcămintele explorate este situat la 25 km de orașul Ukhta (Republica Komi). Rezervele zăcământului sunt estimate la 2 miliarde de tone.

Concentratul de minereuri de titan este supus acidului sulfuric sau prelucrarii pirometalurgice. Produsul tratamentului cu acid sulfuric este pulbere de dioxid de titan TiO2. Prin metoda pirometalurgică, minereul este sinterizat cu cocs și tratat cu clor, obținându-se vapori de tetraclorură de titan la 850°C și redus cu magneziu.

„Buretele” de titan rezultat este topit și purificat. Concentratele de ilmenit sunt reduse în cuptoarele cu arc electric cu clorurarea ulterioară a zgurii de titan rezultate.

ORIGINE

Titanul este al 10-lea cel mai abundent în natură. Conținut în scoarța terestră - 0,57% în greutate, în apă de mare - 0,001 mg / l. 300 g/t în roci ultrabazice, 9 kg/t în roci bazice, 2,3 kg/t în roci acide, 4,5 kg/t în argile și șisturi. În scoarța terestră, titanul este aproape întotdeauna tetravalent și este prezent doar în compușii de oxigen. Nu apare în formă liberă. Titanul în condiții de intemperii și precipitații are o afinitate geochimică pentru Al 2 O 3 . Este concentrat în bauxite ale crustei meteorologice și în sedimentele argiloase marine.

Transferul titanului se realizează sub formă de fragmente mecanice de minerale și sub formă de coloizi. Până la 30% TiO2 în greutate se acumulează în unele argile. Mineralele de titan sunt rezistente la intemperii și formează concentrații mari în placeri. Sunt cunoscute peste 100 de minerale care conțin titan. Cele mai importante dintre ele sunt: rutil TiO 2 , ilmenit FeTiO 3 , titanomagnetit FeTiO 3 + Fe3O 4 , perovskit CaTiO 3 , titanit CaTiSiO 5 . Există minereuri primare de titan - ilmenit-titanomagnetit și placer - rutil-ilmenit-zircon.

Zăcămintele de titan sunt situate în Africa de Sud, Rusia, Ucraina, China, Japonia, Australia, India, Ceylon, Brazilia, Coreea de Sud și Kazahstan. În țările CSI, Federația Rusă (58,5%) și Ucraina (40,2%) ocupă locul lider în ceea ce privește rezervele explorate de minereuri de titan.

APLICARE

Aliajele de titan joacă un rol important în tehnologia aviației, unde se urmărește obținerea celui mai ușor design combinat cu rezistența necesară. Titanul este ușor în comparație cu alte metale, dar în același timp poate funcționa la temperaturi ridicate. Aliajele de titan sunt folosite pentru a face piele, piese de fixare, un set de putere, piese de șasiu și diverse unități. De asemenea, aceste materiale sunt folosite în construcția motoarelor cu reacție de avioane. Acest lucru vă permite să reduceți greutatea lor cu 10-25%. Aliajele de titan sunt folosite pentru a produce discuri și palete de compresor, piese de admisie a aerului și palete de ghidare și elemente de fixare.

Titanul și aliajele sale sunt, de asemenea, folosite în știința rachetelor. Având în vedere funcționarea pe termen scurt a motoarelor și trecerea rapidă a straturilor dense ale atmosferei, problemele rezistenței la oboseală, rezistenței statice și, într-o oarecare măsură, fluajului sunt înlăturate în știința rachetelor.

Din cauza rezistenței termice insuficient de ridicate, titanul tehnic nu este potrivit pentru utilizare în aviație, dar datorită rezistenței sale la coroziune excepțional de ridicate, în unele cazuri este indispensabil în industria chimică și construcțiile navale. Deci este utilizat la fabricarea compresoarelor și pompelor pentru pomparea unor medii agresive precum acidul sulfuric și clorhidric și sărurile acestora, conducte, supape, autoclave, diverse recipiente, filtre etc. Doar titanul are rezistență la coroziune în medii precum clorul umed, soluțiile de clor apoase și acide, astfel încât echipamentele pentru industria clorului sunt fabricate din acest metal. Titanul este folosit pentru a face schimbătoare de căldură care funcționează în medii corozive, cum ar fi acidul azotic (fără fumuri). În construcțiile navale, titanul este utilizat pentru fabricarea de elice, placarea navelor, submarine, torpile etc. Cojile nu se lipesc de titan și aliajele sale, ceea ce mărește brusc rezistența vasului atunci când se mișcă.

Aliajele de titan sunt promițătoare pentru utilizare în multe alte aplicații, dar utilizarea lor în tehnologie este constrânsă de costul ridicat și deficitul de titan.

Titan - Ti

CLASIFICARE

| Strunz (ediția a 8-a) | 1/A.06-05 |

| Dana (ediția a 7-a) | 1.1.36.1 |

| Nickel-Strunz (ediția a 10-a) | 1.AB.05 |

Titanul este un element din grupa IV a unui subgrup secundar al sistemului periodic, număr de serie 22, greutate atomică 47,9. Semn chimic - Ti. Titan a fost descoperit în 1795 și a fost numit după eroul epopeei grecești Titan. Face parte din peste 70 de minerale și este unul dintre elementele comune - conținutul său în scoarța terestră este de aproximativ 0,6%. Este un metal alb argintiu. Punctul său de topire este de 1665°C. Coeficientul de dilatare liniară a titanului în intervalul 20 - 100 °C este de 8,3×10 -6 grade -1, iar conductivitatea termică l = 15,4 W/(m×K). Există în două modificări polimorfe: până la 882 °С sub forma unei modificări a, care are o rețea cristalină compactă hexagonală cu parametri A= 2,95 Å și Cu= 4,86 Å; iar peste această temperatură, transformarea b cu o rețea cubică centrată pe corp este stabilă ( A= 3,31 Å).

Metalul combină o rezistență mare cu o densitate scăzută r = 4,5 g/cm 3 și o rezistență ridicată la coroziune. Datorită acestui fapt, în multe cazuri are avantaje semnificative față de materiale structurale de bază precum oțelul și aluminiul. Cu toate acestea, din cauza conductibilității termice scăzute, este dificil de utilizat pentru structuri și piese care funcționează în condiții de diferențe mari de temperatură și atunci când se servește pentru oboseală termică. Metalul prezintă fluaj atât la temperaturi ridicate, cât și la temperaturi ale camerei. Dezavantajele titanului ca material structural includ un modul relativ scăzut de elasticitate normală.

Metalul de înaltă puritate are proprietăți plastice bune. Sub influența impurităților, plasticitatea sa se schimbă dramatic. Oxigenul se dizolvă bine în titan și reduce foarte mult această caracteristică deja în regiunea concentrațiilor scăzute. Proprietățile plastice ale metalului scad, de asemenea, atunci când se adaugă azot. La un conținut de azot de peste 0,2%, are loc o fractură fragilă a titanului. În același timp, oxigenul și azotul cresc rezistența și rezistența temporară a metalului. În acest sens, sunt impurități utile.

Hidrogenul este o impuritate dăunătoare. Reduce dramatic rezistența la impact a titanului chiar și la concentrații foarte scăzute, datorită formării de hidruri. Hidrogenul nu are un efect vizibil asupra caracteristicilor de rezistență ale metalului într-o gamă largă de concentrații.

Titanul pur nu aparține materialelor rezistente la căldură, deoarece rezistența sa scade brusc odată cu creșterea temperaturii.

O caracteristică importantă a metalului este capacitatea sa de a forma soluții solide cu gazele atmosferice și hidrogenul. Când titanul este încălzit în aer, pe suprafața sa, pe lângă scara obișnuită, se formează un strat, format dintr-o soluție solidă pe bază de a-Ti (alfitat), stabilizată de oxigen, a cărei grosime depinde de temperatură și durata încălzirii. Are o temperatură de transformare mai mare decât stratul principal de metal, iar formarea sa pe suprafața pieselor sau semifabricatelor poate provoca rupere fragilă.

Titanul se caracterizează prin rezistență semnificativă la coroziune în aer, apă naturală rece, fierbinte, proaspătă și de mare, soluții alcaline, săruri ale acizilor și compușilor anorganici și organici, chiar și atunci când sunt fierte. Este rezistent la sulfuric diluat, clorhidric (până la 5%), nitric de toate concentrațiile (cu excepția fumingului), acizii acetic și lactic, cloruri și aqua regia. Rezistența ridicată la coroziune a titanului se explică prin formarea pe suprafața sa a unei pelicule protectoare omogene dense, a cărei compoziție depinde de mediu și de condițiile formării sale. În cele mai multe cazuri, acesta este dioxidul - TiO2. În anumite condiții, metalul care interacționează cu acidul clorhidric poate fi acoperit cu un strat protector de hidrură - TiH2. Titanul este rezistent la coroziune prin cavitație și coroziune prin stres.

Începutul utilizării industriale a titanului ca material structural datează din anii patruzeci ai secolului trecut. În această calitate, titanul își găsește cea mai mare aplicație în aviație, tehnologia rachetelor, în construcția de nave, în fabricarea instrumentelor și în inginerie mecanică. Acesta păstrează caracteristici de rezistență ridicată la temperaturi ridicate și, prin urmare, este utilizat cu succes pentru fabricarea pieselor supuse la încălzire la temperaturi ridicate.

În prezent, titanul este utilizat pe scară largă în metalurgie, inclusiv ca element de aliere în oțelurile inoxidabile și rezistente la căldură. Adăugările de titan la aliajele de aluminiu, nichel și cupru le măresc rezistența. Este o parte integrantă a aliajelor dure pentru sculele de tăiere. Dioxidul de titan este utilizat pentru acoperirea electrozilor de sudare. Tetraclorura de titan este folosită în armată pentru a crea paravane de fum.

În inginerie electrică și radio, titanul sub formă de pulbere este folosit ca absorbant de gaz - atunci când este încălzit la 500 ° C, absoarbe puternic gazele și, prin urmare, asigură un vid ridicat într-un volum închis. În acest sens, este utilizat pentru fabricarea pieselor electronice de lămpi.

Titanul este în unele cazuri un material indispensabil în industria chimică și în construcțiile navale. Din acesta sunt realizate piese destinate pomparii lichidelor agresive, schimbatoare de caldura care functioneaza in medii corozive, dispozitive de suspensie folosite la anodizarea diverselor piese. Titanul este inert în electroliți și alte fluide de galvanizare și, prin urmare, este potrivit pentru producerea diferitelor părți de baie de galvanizare. Este utilizat pe scară largă la fabricarea echipamentelor hidrometalurgice pentru instalațiile de nichel-cobalt, deoarece are o rezistență ridicată la coroziune și eroziune în contact cu nichel și nămol de cobalt la temperaturi și presiuni ridicate.

Titanul este cel mai stabil în medii oxidante. În medii reducătoare, se corodează destul de repede din cauza distrugerii peliculei de oxid de protecție.

Aliajele de titan cu diferite elemente sunt materiale mai promițătoare decât metalul pur comercial.

Principalele componente de aliere ale aliajelor industriale de titan sunt vanadiul, molibdenul, cromul, manganul, cuprul, aluminiul și staniul. În practică, titanul formează aliaje cu toate metalele, cu excepția elementelor alcalino-pământoase, precum și cu siliciu, bor, hidrogen, azot și oxigen.

Prezența transformărilor polimorfe ale titanului, solubilitatea bună a multor elemente din acesta, formarea de compuși chimici cu solubilitate variabilă fac posibilă obținerea unei game largi de aliaje de titan cu proprietăți diferite.

Au trei avantaje principale față de alte aliaje: greutate specifică scăzută, proprietăți chimice ridicate și rezistență excelentă la coroziune. Combinația dintre ușurință și rezistență ridicată le face materiale deosebit de promițătoare ca înlocuitori pentru oțelurile speciale pentru industria aviației și rezistența semnificativă la coroziune pentru construcțiile navale și industria chimică.

În multe cazuri, utilizarea aliajelor de titan este viabilă din punct de vedere economic, în ciuda costului ridicat al titanului. De exemplu, utilizarea pompelor din titan turnat cu cea mai mare rezistență la coroziune la una dintre întreprinderile din Rusia a făcut posibilă reducerea costurilor de operare pe pompă de 200 de ori. Există multe astfel de exemple.

În funcție de natura influenței exercitate de elementele de aliere asupra transformărilor polimorfe ale titanului în timpul alierei, toate aliajele sunt împărțite în trei grupe:

1) cu fază a (aluminiu);

2) cu fază b (crom, mangan, fier, cupru, nichel, beriliu, wolfram, cobalt, vanadiu, molibden, niobiu și tantal);

3) cu faze a + b (staniu, zirconiu germaniu).

Aliajele de titan cu aluminiu au o densitate mai mică și o rezistență specifică mai mare decât titanul pur sau pur comercial. În ceea ce privește rezistența specifică, acestea depășesc multe oțeluri inoxidabile și rezistente la căldură în intervalul 400 - 500 °C. Aceste aliaje au o rezistență mai mare la căldură și o rezistență superioară la fluaj decât multe alte aliaje pe bază de titan. Au, de asemenea, un modul de elasticitate normal crescut. Aliajele nu se corodează și se oxidează ușor la temperaturi ridicate. Au o sudabilitate bună și, chiar și cu un conținut semnificativ de aluminiu, materialul sudurii și zona aproape de sudare nu devin fragile. Adăugarea de aluminiu reduce ductilitatea titanului. Acest efect este cel mai intens atunci când conținutul de aluminiu este mai mare de 7,5%. Adăugarea de staniu la aliaje crește caracteristicile de rezistență ale acestora. La o concentrație de până la 5% Sn în ele, nu se observă o scădere vizibilă a proprietăților plastice. În plus, introducerea staniului în aliaje crește rezistența acestora la oxidare și fluaj. Aliajele care conțin 4 - 5% Al și 2 - 3% Sn păstrează o rezistență mecanică semnificativă până la 500 °C.

Zirconiul are un efect redus asupra proprietăților mecanice ale aliajelor, dar prezența sa contribuie la creșterea rezistenței la fluaj și la creșterea rezistenței pe termen lung. Zirconiul este o componentă valoroasă a aliajelor de titan.

Aliajele de acest tip sunt destul de ductile: sunt laminate, ștanțate și forjate în stare fierbinte, sudate prin argon-arc și sudare prin contact, sunt prelucrate satisfăcător prin tăiere, au rezistență bună la coroziune în acid azotic concentrat, în atmosferă, în sodiu. soluții de clorură sub sarcini ciclice și apă de mare. Sunt destinate fabricării de piese care funcționează la temperaturi de la 350 la 500 °C pentru sarcini de lungă durată și până la 900 °C pentru sarcini de scurtă durată. Aliajele sunt furnizate sub formă de foi, bare, benzi, plăci, forjate, matrițe, secțiuni extrudate, țevi și fire.

La temperatura camerei, ele rețin rețeaua cristalină inerentă modificării a-titan. În cele mai multe cazuri, aceste aliaje sunt utilizate în stare recoaptă.

Aliajele de titan cu o fază b stabilă termodinamic includ sisteme care conțin aluminiu (3,0 - 4,0%), molibden (7,0 - 8,0%) și crom (10,0 - 15,0%). Cu toate acestea, acest lucru pierde unul dintre principalele avantaje ale aliajelor de titan - densitatea relativ scăzută. Acesta este motivul principal pentru care aceste aliaje nu sunt utilizate pe scară largă. După întărire de la 760 - 780 °C și învechire la 450 - 480 °C, au o rezistență temporară de 130 - 150 kg / mm 2 , aceasta este echivalentă cu oțelul cu s in = 255 kg / mm 2 . Cu toate acestea, această rezistență nu este păstrată la încălzire, ceea ce este principalul dezavantaj al acestor aliaje. Sunt furnizate sub formă de foi, bare și forjate.

Cea mai bună combinație de proprietăți este obținută în aliajele constând dintr-un amestec de faze a și b. Aluminiul este o componentă indispensabilă în ele. Conținutul de aluminiu nu numai că extinde domeniul de temperatură la care se menține stabilitatea fazei a, dar crește și stabilitatea termică a componentei b. in afara de asta , acest metal reduce densitatea aliajului și astfel compensează creșterea acestui parametru asociată cu introducerea elementelor grele de aliaj. Au rezistență și ductilitate bună. Din ele sunt realizate table, baghete, forjare și ștanțare.Piesele din astfel de aliaje pot fi îmbinate prin sudare în puncte, cap la cap și argon-arc într-o atmosferă protectoare. Pot fi prelucrate satisfăcător, au rezistență ridicată la coroziune în atmosferă umedă și în apă de mare și au o bună stabilitate termică.

Uneori, pe lângă aluminiu și molibden, aliajelor se adaugă o cantitate mică de siliciu. Acest lucru contribuie la faptul că aliajele în stare fierbinte se pretează bine la laminare, ștanțare și forjare și, de asemenea, crește rezistența la fluaj.

Carbura de titan TiC și aliajele pe baza acesteia sunt utilizate pe scară largă. Carbura de titan are o duritate mare și un punct de topire foarte ridicat, ceea ce determină principalele sale domenii de aplicare. A fost folosit de mult timp ca o componentă a aliajelor dure pentru unelte de tăiere și matrițe. Aliajele dure tipice care conțin titan pentru sculele de tăiere sunt aliajele T5K10, T5K7, T14K8, T15K6, TZ0K4 (prima cifră corespunde conținutului de carbură de titan, iar a doua concentrației de cobalt metalic de cimentare în %). Carbura de titan este folosită și ca material abraziv atât sub formă de pulbere, cât și cimentată. Punctul său de topire este de peste 3000°C. Are o conductivitate electrică ridicată, iar la temperaturi scăzute - supraconductivitate. Fluajul acestui compus este scăzut până la 1800°C. Este casant la temperatura camerei. Carbura de titan este stabilă în acizi reci și fierbinți - clorhidric, sulfuric, fosforic, oxalic, la rece - în acid percloric, precum și în amestecurile acestora.

Materialele rezistente la căldură pe bază de carbură de titan aliată cu molibden, tantal, niobiu, nichel, cobalt și alte elemente sunt utilizate pe scară largă. Acest lucru face posibilă obținerea de materiale care combină rezistența ridicată, rezistența la fluaj și oxidare la temperaturi ridicate a carburii de titan cu ductilitatea și rezistența la șoc termic a metalelor. Producția de materiale rezistente la căldură pe bază de alte carburi, precum și boruri, siliciuri, care sunt combinate sub denumirea generală de materiale ceramice-metalice, se bazează pe același principiu.

Aliajele pe bază de carbură de titan păstrează o rezistență la căldură suficient de mare până la 1000 - 1100 °C. Au rezistență ridicată la uzură și rezistență la coroziune. Rezistența la impact a aliajelor este scăzută, iar acesta este principalul obstacol în calea distribuției lor largi.

Carbura de titan și aliajele pe bază de ea cu carburi ale altor metale sunt folosite ca materiale refractare. Crezetele din carbură de titan și aliajul acestuia cu carbură de crom nu sunt umezite și practic nu interacționează mult timp cu staniu topit, bismut, plumb, cadmiu și zinc. Carbura de titan nu este umezită de cupru topit la 1100 - 1300 ° C și argint la 980 ° C în vid, aluminiu la 700 ° C într-o atmosferă de argon. Aliajele pe bază de carbură de titan cu carbură de tungsten sau tantal cu adaos de până la 15% Co la 900 - 1000 ° C pentru o lungă perioadă de timp aproape nu sunt susceptibile de acțiunea sodiului și bismutului topit.

Monumentul în cinstea cuceritorilor spațiului a fost ridicat la Moscova în 1964. A fost nevoie de aproape șapte ani (1958-1964) pentru a proiecta și construi acest obelisc. Autorii au trebuit să rezolve nu numai probleme arhitecturale și artistice, ci și tehnice. Prima dintre ele a fost alegerea materialelor, inclusiv a fațatului. După lungi experimente, s-au așezat pe foi de titan lustruite până la strălucire.

Într-adevăr, în multe caracteristici și mai ales în rezistența la coroziune, titanul depășește marea majoritate a metalelor și aliajelor. Uneori (mai ales în literatura populară) titanul este numit metalul etern. Dar mai întâi, să vorbim despre istoria acestui element.

Oxidat sau neoxidat?

Până în 1795, elementul nr. 22 a fost numit „menakin”. Așa a numit-o în 1791 de chimistul și mineralogul englez William Gregor, care a descoperit un nou element în mineralul menakanit (nu căutați acest nume în cărțile de referință mineralogice moderne - menakanit a fost și el redenumit, acum se numește ilmenit).

La patru ani de la descoperirea lui Gregor, chimistul german Martin Klaproth a descoperit un nou element chimic într-un alt mineral - rutil - și l-a numit titan în onoarea reginei elfilor Titania (mitologia germanică).

Potrivit unei alte versiuni, numele elementului provine de la titani, fiii puternici ai zeiței pământului - Gaia (mitologia greacă).

În 1797, s-a dovedit că Gregor și Klaproth au descoperit același element și, deși Gregor făcuse asta mai devreme, numele pe care i-a dat Klaproth a fost stabilit pentru noul element.

Dar nici Gregor, nici Klaproth nu au reușit să obțină elementalul titan. Pulberea cristalină albă pe care au izolat-o a fost dioxid de titan TiO2. Multă vreme niciunul dintre chimiști nu a reușit să reducă acest oxid, izolând metalul pur de el.

În 1823, omul de știință englez W. Wollaston a raportat că cristalele pe care le-a descoperit în zgura metalurgică a uzinei Merthyr Tydville nu erau altceva decât titan pur. Și 33 de ani mai târziu, celebrul chimist german F. Wöhler a demonstrat că aceste cristale erau din nou un compus de titan, de data aceasta o carbonitrură asemănătoare metalului.

Timp de mulți ani s-a crezut că metalul Titanul a fost obținut pentru prima dată de Berzelius în 1825.în reducerea fluorotitanatului de potasiu cu sodiu metalic. Cu toate acestea, astăzi, comparând proprietățile titanului și produsul obținut de Berzelius, se poate argumenta că președintele Academiei Suedeze de Științe s-a înșelat, deoarece titabnumul pur se dizolvă rapid în acid fluorhidric (spre deosebire de mulți alți acizi), iar Berzelius' titanul metalic a rezistat cu succes acțiunii sale.

De fapt, Ti a fost obținut pentru prima dată abia în 1875 de omul de știință rus D.K. Kirillov. Rezultatele acestei lucrări sunt publicate în broșura sa Research on Titanium. Dar munca unui om de știință rus puțin cunoscut a trecut neobservată. După alți 12 ani, un produs destul de pur - aproximativ 95% titan - a fost obținut de compatrioții lui Berzelius, celebrii chimiști L. Nilsson și O. Peterson, care au redus tetraclorura de titan cu sodiu metalic într-o bombă ermetică din oțel.

În 1895, chimistul francez A. Moissan, reducând dioxidul de titan cu carbon într-un cuptor cu arc și supunând materialul rezultat la dublă rafinare, a obținut titan care conține doar 2% impurități, în principal carbon. În cele din urmă, în 1910, chimistul american M. Hunter, după ce a îmbunătățit metoda lui Nilsson și Peterson, a reușit să obțină câteva grame de titan cu o puritate de aproximativ 99%. De aceea, în majoritatea cărților prioritatea obținerii de titan metalic este atribuită lui Hunter, și nu lui Kirillov, Nilson sau Moissan.

Cu toate acestea, nici Hunter, nici contemporanii săi nu au prezis un viitor mare pentru titan. Doar câteva zecimi de procente de impurități erau conținute în metal, dar aceste impurități făceau titanul casant, fragil, nepotrivit pentru prelucrare. Prin urmare, unii compuși de titan au găsit aplicație mai devreme decât metalul în sine. Tetraclorura de Ti, de exemplu, a fost folosită pe scară largă în primul război mondial pentru a crea cortine de fum.

Nr. 22 în medicină

În 1908, în SUA și Norvegia, producția de alb a început nu din compuși de plumb și zinc, așa cum se făcea înainte, ci din dioxid de titan. O astfel de văruire poate vopsi o suprafață de câteva ori mai mare decât aceeași cantitate de văruire cu plumb sau zinc. În plus, albul de titan are mai multă reflectivitate, nu sunt otrăvitori și nu se întunecă sub influența hidrogenului sulfurat. În literatura medicală, este descris un caz când o persoană „a luat” 460 g de dioxid de titan o dată! (Ma intreb cu ce a confundat-o?) „Iubitul” de dioxid de titan nu a experimentat nicio senzatie dureroasa. TiO 2 face parte din unele medicamente, în special unguente împotriva bolilor de piele.

Cu toate acestea, nu medicamentele, ci industria vopselei și lacurilor consumă cele mai mari cantități de TiO 2 . Producția mondială a acestui compus a depășit cu mult jumătate de milion de tone pe an. Emailurile pe bază de dioxid de titan sunt utilizate pe scară largă ca acoperiri de protecție și decorative pentru metal și lemn în construcții navale, construcții și inginerie mecanică. În același timp, durata de viață a structurilor și pieselor este crescută semnificativ. Albul de titan este folosit pentru vopsirea țesăturilor, a pielii și a altor materiale.

Ti in industrie

Dioxidul de titan este un constituent al maselor de porțelan, sticlelor refractare și materialelor ceramice cu o constantă dielectrică ridicată. Ca umplutură care crește rezistența și rezistența la căldură, este introdus în compușii de cauciuc. Cu toate acestea, toate avantajele compușilor de titan par nesemnificative pe fondul proprietăților unice ale titanului metalic pur.

titan elementar

În 1925, oamenii de știință olandezi van Arkel și de Boer au obținut titan de înaltă puritate - 99,9% folosind metoda iodurii (mai multe despre asta mai jos). Spre deosebire de titanul obținut de Hunter, acesta avea plasticitate: putea fi forjat la rece, rulat în foi, bandă, sârmă și chiar și cea mai subțire folie. Dar chiar și acesta nu este principalul lucru. Studiile asupra proprietăților fizico-chimice ale titanului metalic au condus la rezultate aproape fantastice. S-a dovedit, de exemplu, că titanul, fiind aproape de două ori mai ușor decât fierul (densitatea titanului este de 4,5 g/cm3), depășește multe oțeluri ca rezistență. Comparația cu aluminiul s-a dovedit, de asemenea, în favoarea titanului: titanul este de doar o dată și jumătate mai greu decât aluminiul, dar de șase ori mai puternic și, cel mai important, își păstrează rezistența la temperaturi de până la 500 ° C (și cu adăugarea de aliaje). elemente - până la 650 ° C), în timp ce rezistența aliajelor de aluminiu și magneziu scade brusc deja la 300 ° C.

Titanul are și o duritate semnificativă: este de 12 ori mai dur decât aluminiul, de 4 ori mai dur decât fierul și cuprul. O altă caracteristică importantă a unui metal este limita sa de curgere. Cu cât este mai mare, cu atât detaliile acestui metal rezistă mai bine la sarcinile operaționale, cu atât își păstrează mai mult forma și dimensiunea. Limita de curgere a titanului este de aproape 18 ori mai mare decât cea a aluminiului.

Spre deosebire de majoritatea metalelor, titanul are o rezistență electrică semnificativă: dacă conductivitatea electrică a argintului este luată ca 100, atunci conductivitatea electrică a cuprului este 94, aluminiul este 60, fierul și platina este 15, iar titanul este doar 3,8. Nu este deloc necesar să explicăm că această proprietate, precum natura nemagnetică a titanului, este de interes pentru electronica radio și inginerie electrică.

Rezistența remarcabilă a titanului la coroziune. Pe o placă din acest metal timp de 10 ani de stat în apă de mare, nu erau semne de coroziune. Principalele rotoare ale elicopterelor grele moderne sunt fabricate din aliaje de titan. Cârmele, eleronoanele și unele alte părți critice ale aeronavelor supersonice sunt, de asemenea, fabricate din aceste aliaje. În multe industrii chimice astăzi puteți găsi aparate și coloane întregi din titan.

Cum se obține titanul?

Preț - asta mai încetinește producția și consumul de titan. De fapt, costul ridicat nu este un defect congenital al titanului. Există o mulțime de ea în scoarța terestră - 0,63%. Prețul încă ridicat al titanului este o consecință a dificultății de extracție a acestuia din minereuri. Se explică prin afinitatea ridicată a titanului pentru multe elemente și prin puterea legăturilor chimice din compușii săi naturali. De aici și complexitatea tehnologiei. Așa arată metoda magneziu-termică de producere a titanului, dezvoltată în 1940 de omul de știință american V. Kroll.

Dioxidul de titan este transformat cu clor (în prezența carbonului) în tetraclorură de titan:

HO2 + C + 2CI2 → HCI4 + CO2.

Procesul are loc în cuptoare electrice cu arbore la 800-1250°C. O altă opțiune este clorarea în topitura sărurilor de metale alcaline NaCl și KCl. Următoarea operație (care este la fel de importantă și consumatoare de timp) este purificarea TiCl 4 de impurități - se realizează în diferite moduri și substanțe. Tetraclorura de titan în condiții normale este un lichid cu un punct de fierbere de 136°C.

Este mai ușor să rupeți legătura titanului cu clorul decât cu oxigenul. Acest lucru se poate face cu magneziu prin reacție

TiCl4 + 2Mg → T + 2MgCl2.

Această reacție are loc în reactoare din oțel la 900°C. Rezultatul este un așa-numit burete de titan impregnat cu magneziu și clorură de magneziu. Acestea sunt evaporate într-un aparat de vid sigilat la 950°C, iar buretele de titan este apoi sinterizat sau topit într-un metal compact.

Metoda sodio-termică de obținere a titanului metalic nu este, în principiu, foarte diferită de metoda magnezio-termică. Aceste două metode sunt cele mai utilizate în industrie. Pentru a obține titan mai pur, se mai folosește metoda iodurii propusă de van Arkel și de Boer. Buretele metalotermic de titan este transformat în iodură de Til4, care este apoi sublimată în vid. Pe drum, vaporii de iodură de titap întâlnesc sârmă de titan încălzită la 1400°C. În acest caz, iodura se descompune, iar pe fir crește un strat de titan pur. Această metodă de producție a titanului este ineficientă și costisitoare; prin urmare, este utilizată în industrie într-o măsură foarte limitată.

În ciuda forței de muncă și a intensității energetice a producției de titan, acesta a devenit deja unul dintre cele mai importante subsectoare ale metalurgiei neferoase. Producția mondială de titan se dezvoltă într-un ritm foarte rapid. Acest lucru poate fi judecat chiar și după informațiile fragmentare care intră în tipar.

Se știe că în 1948 au fost topite în lume doar 2 tone de titan, iar după 9 ani - deja 20 de mii de tone. Aceasta înseamnă că în 1957 20 de mii de tone de titan au reprezentat toate țările, iar în 1980 doar SUA au consumat. 24,4 mii de tone de titan... Mai recent, se pare, titanul a fost numit un metal rar - acum este cel mai important material structural. Acest lucru se explică printr-un singur lucru: o combinație rară a proprietăților utile ale elementului nr. 22. Și, desigur, nevoile tehnologiei.

Rolul titanului ca material structural, baza aliajelor de înaltă rezistență pentru aviație, construcții navale și rachete, crește rapid. În aliaje se află cea mai mare parte a titanului topit în lume. Un aliaj larg cunoscut pentru industria aviației, constând din 90% titan, 6% aluminiu și 4% vanadiu. În 1976, presa americană a relatat despre un nou aliaj cu același scop: 85% titan, 10% vanadiu, 3% aluminiu și 2% fier. Se susține că acest aliaj este nu numai mai bun, ci și mai economic.

În general, aliajele de titan includ o mulțime de elemente, până la platină și paladiu. Acestea din urmă (în cantitate de 0,1-0,2%) măresc rezistența chimică deja ridicată a aliajelor de titan.

Rezistența titanului este, de asemenea, crescută de astfel de „aditivi de aliere” precum azotul și oxigenul. Dar, împreună cu rezistența, cresc duritatea și, cel mai important, fragilitatea titanului, astfel încât conținutul lor este strict reglementat: nu sunt permise mai mult de 0,15% oxigen și 0,05% azot în aliaj.

În ciuda faptului că titanul este scump, înlocuirea lui cu materiale mai ieftine se dovedește în multe cazuri a fi viabilă din punct de vedere economic. Iată un exemplu tipic. Carcasa unui aparat chimic din oțel inoxidabil costă 150 de ruble, iar a unui aliaj de titan - 600 de ruble. Dar, în același timp, un reactor din oțel servește doar 6 luni, iar unul din titan - 10 ani. Adăugați costul înlocuirii reactoarelor din oțel, timpul de oprire forțat al echipamentelor - și devine evident că utilizarea titanului scump poate fi mai profitabilă decât oțelul.

În metalurgie sunt folosite cantități semnificative de titan. Există sute de clase de oțeluri și alte aliaje care conțin titan ca adiție de aliere. Este introdus pentru a îmbunătăți structura metalelor, pentru a crește rezistența și rezistența la coroziune.

Unele reacții nucleare trebuie să aibă loc într-un vid aproape absolut. Cu pompele cu mercur, rarefacția poate fi adusă la câteva miliarde de atmosferă. Dar acest lucru nu este suficient, iar pompele cu mercur sunt incapabile de mai mult. Pomparea suplimentară a aerului este efectuată de pompe speciale din titan. În plus, pentru a obține o rarefacție și mai mare, titanul fin este pulverizat pe suprafața interioară a camerei în care au loc reacțiile.

Titanul este adesea numit metalul viitorului. Faptele pe care știința și tehnologia le au deja la dispoziție ne convinge că acest lucru nu este în întregime adevărat - titanul a devenit deja metalul prezentului.

Perovskit și sfenă. Ilmenit - metatitanat de fier FeTiO 3 - contine 52,65% TiO 2. Numele acestui mineral se datorează faptului că a fost găsit în Urali, în munții Ilmensky. Cei mai mari plasători de nisipuri ilmenite se găsesc în India. Un alt mineral important, rutilul, este dioxidul de titan. Titanomagnetitele sunt, de asemenea, de importanță industrială - un amestec natural de ilmenit cu minerale de fier. Există zăcăminte bogate de minereuri de titan în URSS, SUA, India, Norvegia, Canada, Australia și alte țări. Nu cu mult timp în urmă, geologii au descoperit un nou mineral care conținea titan în regiunea Baikal de Nord, care a fost numit landauite în onoarea fizicianului sovietic academician L. D. Landau. În total, pe glob sunt cunoscute peste 150 de zăcăminte semnificative de minereu și placer de titan.