Temizlik sürecinde atıksu hacmi boşaltılan su hacminin% 10-25'ine ulaşabilen yağış oluşur. Sedimentler, mekanik arıtma sırasında birincil çöktürme tanklarında, biyofiltrelerden sonra biyofilmin yıkandığı ikincil çöktürme havuzlarında ve ayrıca aktif çamurun sürekli olarak uzaklaştırıldığı havalandırma tanklarından sonra oluşur. Ana bileşenleri karbonhidratlar, proteinler ve yağ benzeri maddeler olan gıda sanayi işletmelerinde ağırlıklı olarak organik tortular oluşur. Yağış yüksek nem(%92-99), ayrıca sıhhi bir tehlike olan çeşitli mikroorganizmalarla doyurulurlar.

Ham çamurun taşınması zordur, gübre olarak veya başka amaçlarla kullanılamaz, bu nedenle arıtılması gerekir. Geri dönüştürülmüş çamurun ön arıtımının ana yöntemleri şunları içerir: sıkıştırma, stabilizasyon, dehidrasyon, dezenfeksiyon.

yağış sıkıştırma esas olarak harcamak yerçekimi yöntemi cihazda 4-24 saat sonra çökelmenin nem içeriğinin %85-92'ye düşürüldüğü dikey veya radyal sıkıştırıcılarda.

Daha verimli bir sızdırmazlık yöntemi yüzdürme. Flotasyonlu kompaktörlerde tortu sıkıştırma derecesi, yerçekimi kompaktörlere göre 5-10 kat daha fazladır.

Yağış stabilizasyonu onlar aracılığıyla gerçekleştirilen anaerobik sindirim sindiricilerde veya aerobik mineralizasyon aerotank-stabilizatörlerinde.

metatank(Şekil 38), içine ağırlıklı olarak organik bileşimli tortuların pompalandığı, hermetik bir periyodik eylem tankıdır. Tipik olarak çürütücüler, birincil arıtıcılardan gelen ıslak çamur ve ikincil arıtıcılardan gelen sıkıştırılmış aktif çamur ve biyofilm karışımı ile beslenir.

Fermantasyon sürecini hızlandırmak için çamur canlı buharla 33 С (mezofilik mod) veya 53 С (termofilik mod) sıcaklığa kadar ısıtılır. Isıtma modu, sıhhi gereksinimler ve çamurun sonraki işlenmesi ve bertarafı için yöntemler dikkate alınarak seçilir. Anaerobik mikroorganizmaların katılımıyla ilerleyen fermantasyon sonucunda tortunun organik maddesi ayrıştırılır, hacmi ve nemi azalır. Aynı zamanda, metan (%63-64), karbondioksit (%32-33) ve azottan (%3-5) oluşan yüklü çamurun 1 m3'ü başına yaklaşık 10 m3 yanıcı gaz karışımı oluşur. ). Metan oluşumu, proteinlerin ve yağların parçalanmasından kaynaklanır ve karbondioksit, karbonhidratların ayrışmasından kaynaklanır. Ortaya çıkan yanıcı karışım yakıt olarak kullanılabilir.

Pirinç. 19. Sindiricinin şeması:

1 - çamur temini için boru hattı; 2 - çürütülmüş çamurun serbest bırakılması için boru hatları; 3 - gaz salınımı için cihaz; 4 - fermente tortu kütlesini karıştırmak için cihazlar; 5 - ısı taşıyıcı sağlamak için boru hattı

Biri önemli faktörlerçürütücüde normal fermantasyona neden olan, 7.2-7.6 aralığında olması gereken ortam pH'ının aktif reaksiyonudur. 7'nin altındaki bir pH'da, çökelti köpürmeye başlar, hidrojen sülfür ortaya çıkar ve metan verimi azalır, bu da tortu ayrışma sürecini yavaşlatır.

Ortamın pH'ına ek olarak gaz oluşumunun hızı ve büyüklüğü tortunun sıcaklığından, bileşiminden ve dozundan etkilenir.

Gaz geri kazanımı ile yükleme dozu arasındaki ilişkiyi ifade eden ampirik formül aşağıdaki biçimde sunulmuştur:

nerede q - 1 m3 yüklü tortu başına salınan gaz miktarı, m3;

a - tortudaki yağ yüzdesine bağlı olarak ampirik katsayı (a = %15,5 ila %25,0 yağ içeriğine sahip 32,5-42,5);

İle - çürütücünün çalışma hacminin yüzdesi olarak çamur yükleme dozu (K = fermantasyon moduna bağlı olarak %8-15).

Çamur çürütme sırasında oluşan metan, kazan tesislerinde yakıt olarak kullanılabilir ve sıvı karbon dioksit üretmek için karbondioksit kullanılabilir. Gazı çürütücülerden çıkarmak için özel bir gaz ağı düzenlenmiştir.

Sedimentlerin aerobik mineralizasyonuözel tesislerde uzun süreli havalandırma ile üretilirler - organik safsızlıkların oksitlendiği ve biyokütlenin otoksitlendiği havalandırma tankları-stabilizatörleri. Stabilizasyon tedavisinin süresi 8-10 gündür, bunun sonucunda tortudaki organik maddelerin konsantrasyonu %25-40, bakteri sayısı - %95-98 azalır.

Çamur susuzlaştırmaüzerinde kurutarak nemlerini azaltmak için yapılan silt pedleri veya kullanarak filtre presleri, vakum filtreleri ve diğer cihazlar.

silt pedleri her tarafı toprak surlarla çevrili planlanmış arazi alanlarıdır (haritalar), üzerine tortu temini için tepsiler döşenir. Sitelerin doğal veya yapay bir drenaj tabanı vardır. Ham veya çürütülmüş çamur, kartlara yazın 0.20-0.25 m, kışın 0.5 m kalınlığında katmanlar halinde periyodik olarak uygulanır. Buharlaşma nedeniyle nemin bir kısmı kaybolur, bir kısmı topraktan süzülür, bunun sonucunda tortunun nem içeriği% 75-80'e düşer ve hacim 3-5 kat azalır. Silt pedlerinin tabanının 1 m2'si başına yük, 0,5 m'den fazla olmayan bir kerelik salınım katman kalınlığına sahip 2.0-3.5 m3 /yıl tortudur.

Çamur sahalarının faydalı alanı aşağıdaki formülle belirlenir:

burada V os, çamur alanlarına sağlanan tortu hacmi, m3 / yıl;

K - yük, yani 1 m2 başına m3 cinsinden tortu miktarı

yıllık alan.

Daha etkili olan, en basit ve en güvenilir operasyonda olan özel cihazlarda çamurun dehidrasyonudur. kayışlı filtre presleri.

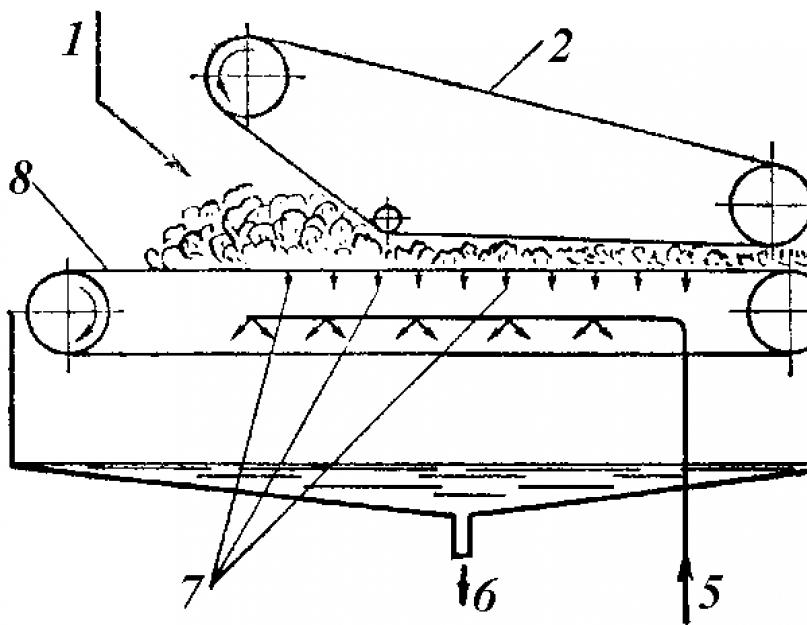

Yatay Bant Filtre Presi(Şek. 38) bir alt yatay filtre kayışından ve bir üst basınç kayışından oluşur. Tortuların sıkıştırılması ve filtrelenmesi bu kayışlar arasındaki boşlukta gerçekleşir. Susuz kalan çamur bir bıçakla kesilir ve bir konveyöre boşaltılır. Filtre preslerinde filtrasyon, tortularda bulunan suyun %98'e kadarını giderir.

Kurutulan çamur yakıt veya gübre olarak kullanılabilir.

Pirinç. 38 Yatay bant filtre şeması:

1 - yağış kaynağı; 2 - sıkıştırma bandı; 3 - suyu alınmış çamuru uzaklaştırmak için cihaz; 4 - tortu tankı; 5 - yıkama suyu temini; 6 - yıkama suyunun drenajı; 7 - süzüntü; 8 - filtre bandı.

Yakma yöntemi Tortular, toksik safsızlıklar içeriyorsa veya bertarafı pratik değilse kullanılır.

ENDÜSTRİYEL ATIKSU ÇAMURLARININ ARITILMASI

1 Yağışların bileşimi ve özellikleri

Yağış şartlı olarak üç ana kategoriye ayrılabilir

- mineral çökelleri,

- kül içeriği %10'dan az olan organik tortular;

- %10 ila %60 arasında kül içeriği ile karıştırılmıştır.

Ek olarak, tüm tortular inert ve toksik, ayrıca kararlı ve kararsız (çürüyen) olarak ayrılır. En kolay işlenen yağış, içerik inorganik maddeler ve içerdikleri değerli bileşenler kurtarılır. İkinci ve üçüncü grupların tortuları, bileşim ve özellikler bakımından çok çeşitlidir. Bu bağlamda, işlenmesi için çeşitli teknolojik şemalar kullanılmaktadır.

Ana hedefler modern teknoloji hacimlerini azaltmak ve daha sonra çevre kirliliğine neden olmayan zararsız bir ürüne dönüştürmekten ibarettir.

Önerilen yağış sınıflandırmasını göz önünde bulundurun. "Çökeltilerin, mekanik, biyolojik ve fiziko-kimyasal (reaktif) saflaştırma sırasında atık sudan salınan süspansiyonlar" olduğuna dikkat çekiyor ve aşağıdaki sınıflandırmayı veriyor:

- ızgaralar tarafından tutulan kaba kirlilikler (atık);

- ağır kirlilikler (kum);

- yüzen kirlilikler ( yağlı maddeler), çökeltme tanklarında yüzer;

- Esas olarak birincil çöktürme tankları tarafından tutulan çökeltilen askıda katı maddeleri içeren ıslak çamur süspansiyonu;

- ikincil çökeltme tanklarında tutulan aktif çamur, - biyolojik arıtma sürecinde atık sudan çıkarılan adsorbe edilmiş ve kısmen oksitlenmiş kirletici maddelere sahip bir kolloidal mikroorganizma kompleksi;

- arıtıcılar-ayrıştırıcılar, iki kademeli çökeltme tankları ve çürütücülerde anaerobik olarak sindirilen çamur;

- aerobik olarak stabilize edilmiş aktif çamur veya havalandırma tankları gibi tesislerdeki birincil çöktürme tanklarından gelen çamurla karışımı;

- ayırıcılarda yoğunlaştırılmış aktif çamur;

- kompaktörlerde ve diğer cihazlarda sıkıştırılmış aktif çamur.

Endüstriyel atık su arıtma tesislerinden kaynaklanan çökeltme ve çamur esas olarak inorganik maddelerden oluşur.

Birincil çöktürme tanklarından çıkan çamurun (%60-70) ve aktif çamurun (%70-75) ana kısmı organik maddedir. Bu tortuların bakteriyel kontaminasyonu harika. Bakteriyel organizmaların tüm ana formlarını içerirler: koklar, çubuklar, spirilla, gastrointestinal hastalık patojenleri, helmint yumurtaları.

Sedimentlerin kuru maddesinin kimyasal bileşimi büyük ölçüde değişir. Ham tortuların kuru maddesi aşağıdaki temel bileşime sahiptir (% ağırlık): karbon - 35.0-88.0; hidrojen - 5.0-9.0; kükürt - 0.2-2.7; azot - 1.8-8.0; oksijen - 7.6-35.0. Aktif çamurun kuru maddesi şunları içerir (% ağırlık): karbon - 44.0-76.0; hidrojen - 5.0-8.2; kükürt - 0.9-2.7; nitrojen - 3.3-10.0; oksijen - 13.0-43.0. Tortular silikon, alüminyum, demir, kalsiyum, magnezyum, potasyum, sodyum, çinko, nikel, krom vb. bileşikleri içerir.

Çökeltinin önemli bir teknolojik özelliği özdirencidir. Tortu direnci, sıvı faz viskozitesi bire eşit olan bir süspansiyonun sabit basıncı altında filtreleme sırasında filtrenin birim alanı başına biriken katı fazın birim kütlesinin direncidir. Bu özellik çamurun su verimini belirler. Çökelmenin özgül direnci r = 108-1010 m/kg'dır ve granülometrik ve kimyasal bileşim taslak.

Çamurda bulunan asitler, alkaliler ve diğer bazı maddelerin yanı sıra demir, alüminyum, krom, bakır bileşikleri, çamur dehidrasyon işleminin yoğunlaştırılmasına katkıda bulunur ve dehidrasyondan önce pıhtılaşmaları için kimyasal reaktiflerin tüketimini azaltır. Yağlar, katı yağlar, azot bileşikleri, lifli maddeler, aksine, olumsuz bileşenlerdir. Çevreleyen çamur partikülleri, sıkıştırma ve pıhtılaşma süreçlerini bozar ve ayrıca çamurdaki organik madde içeriğini arttırır, bu da su kaybının bozulmasını etkiler.

Sedimentin spesifik direnci, tortuyu işlemek için bir yöntem seçerken ve karşılık gelen yapıları hesaplarken başlangıç değeri olarak hizmet eder. Sedimentlerin arıtılması için özdirençlerinin artmayacağı bu tür süreçleri seçmek gerekir.

2 Endüstriyel atıksu çamurunun arıtılması için kullanılan ana prosesler

Sedimentlerin arıtılması ve nötralizasyonu için çeşitli teknolojik süreçler: sıkıştırma, stabilizasyon, şartlandırma, dehidrasyon, ısıl işlem, değerli ürünlerin bertarafı, tasfiye (Şekil 1).

Pirinç. 1 - Endüstriyel arıtma çamurunun arıtılması için kullanılan tipik prosesler

yağış sıkıştırma serbest nemin uzaklaştırılması ile ilişkilidir. Sıkıştırma sırasında ortalama olarak nemin %60'ı uzaklaştırılır ve tortu kütlesi 2,5 kat azalır. %99,2-99.5 nem içeriğine sahip aktif çamurun sıkıştırılması için gravite, flotasyon, santrifüj ve vibrasyon yöntemleri kullanılmaktadır.

Sedimentlerin çürümesini önlemek için stabilize edilir, ardından çökeltiler ya gömülür ya da bertaraf edilir. Süreç içerisinde çökeltinin stabilizasyonu, organik maddenin biyolojik olarak parçalanabilen kısmının karbondioksit, metan ve suya yok edilmesidir. Stabilizasyon, anaerobik sindirim, aerobik mineralizasyon, ısıl işlem, sıvı faz oksidasyonu ve kimyasal reaktiflerin tanıtılması yoluyla mikroorganizmaların yardımıyla gerçekleştirilir.

yağış şartlandırma Çamurun dehidrasyondan veya azaltılarak bertaraf edilmeden önce ön hazırlama işlemidir. direnç ve yapılarındaki ve su bağlama biçimlerindeki değişikliklerden dolayı tortuların su salma özelliklerinin iyileştirilmesi.

Şartlandırma, reaktif ve reaktif olmayan yöntemlerle gerçekleştirilir. Reaktif muamelesi sırasında, çökeltiler %10'luk bir pıhtılaştırıcı çözeltisi (FeSO4, Fe2(SO4)3, Al2(SO4)3, vb.) ile muamele edilir. Pıhtılaştırıcılar yerine flokülantlar da kullanılabilir. Kimyasal içermeyen işleme yöntemleri şunları içerir: ısıl işlem, dondurma ve ardından çökeltme, sıvı faz oksidasyonu, elektrokoagülasyon ve radyasyona maruz kalma.

Yöntem Özü ısı tedavisi tortuyu 150-200 °C sıcaklığa kadar ısıtmak ve bu sıcaklıkta kapalı bir kapta 0,5-2 saat tutmaktan ibarettir.su bırakma özelliği kazanır. Isıl işlemden sonra çökelti hızla %92-94 nem içeriğine sıkıştırılır ve hacmi orijinalin %20-30'udur.

Çamur susuzlaştırma mekanik veya termal olarak gerçekleştirilir. Sıkıştırılmış çamur, çamur yataklarında veya vakum filtrelerinde, pres filtrelerinde, titreşim filtrelerinde ve santrifüjlerde kolayca kurutulur. Tortudaki organik maddenin ayrışması nedeniyle sıkıştırma aşamasında ayrılan su, şunları içerir: çok sayıda yaklaşık 104 mgO/dm3 KOİ'li çözünmüş maddeler. Bu su genellikle havalandırma arıtma tesislerine geri gönderilir ve bu da kapasitelerinin %10-15 oranında artırılmasını gerekli kılar.

Termal kurutma dır-dir son aşama tortuların dehidrasyonu. Termal kurutmadan sonra yağışın nemi% 5-40'tır. Termal olarak kurutulmuş çamur kolayca taşınır ve bertaraf edilir. Termal kurutma için çeşitli tasarımlarda kurutucular kullanılır.

İnert çamuru işlerken, aşağıdaki teknolojik şemalar kullanılır:

Sıkıştırma - Stabilizasyon - Şartlandırma - Dehidrasyon - Bertaraf Sıkıştırma - Stabilizasyon - Bertaraf

Toksik çamurun işlenmesi için teknolojik şemalar kullanılır:

Sıkıştırma - tasfiye

Sızdırmazlık - iklimlendirme - susuzlaştırma - bertaraf

Sıkıştırma - şartlandırma - susuzlaştırma - tasfiye

3 Sediment sıkıştırma

Çoğu basit yöntem mühürler yerçekimi mührü , fazla aktif çamur ve çürütülmüş çamurun sıkıştırıldığı. Sıkıştırma süresi 4-24 saat; sıkıştırmadan sonra tortunun nem içeriği %85-97'dir. Aktif çamur, dikey ve radyal çamur yoğunlaştırıcılarda sıkıştırılır.

Dikkate alınan sıkıştırma yönteminin ana dezavantajları şunlardır: uzun süre proses, tortuların yüksek nemi ve ayrıca çamur yoğunlaştırıcılarından askıda katı maddelerin önemli ölçüde uzaklaştırılması. Bu eksiklikleri azaltmak için teknolojik yöntemler kullanılır: pıhtılaşma (feCl3 eklenir), sıkıştırma sırasında karıştırma, derz sıkıştırma Çeşitli türlerçökeltme ve ayrıca aktif çamurun 50-80 dakika boyunca 80-90 ° C'ye ısıtılması. Isıtma, partiküllerin etrafındaki hidrasyon kabuğunun tahrip olmasına ve parça transferine katkıda bulunur. bağlı suözgür bir durumda.

Flotasyon yöntemi ile tortu sıkıştırma oranı, yerçekiminden 10-15 kat daha fazladır ve sıkıştırma derecesi daha yüksektir. Ayrıca, süreç değiştirilerek kolayca kontrol edilir. teknolojik parametreler. Çark, elektrik ve basınçlı yüzdürme uygulayın, ikincisi en yaygın kullanılanıdır. Yüzdürücüde, hava kabarcıkları, askıda katı madde parçacıkları ile birlikte yüzer ve sıyırıcı cihazlar tarafından çıkarıldığı yerden yüzeye çıkar. çeşitli tipler, Sıyırıcıda biriken tortu, bir sıyırıcı konveyör veya vidalı konveyör tarafından çıkarılır. Arıtılmış su bentten boşaltılır.

Santrifüj conta için tortular santrifüjler, hidrosiklonlar ve ayırıcılar kullanır.

Santrifüj altında Merkezkaç kuvvetleri alanında heterojen sistemlerin (emülsiyonlar ve süspansiyonlar) ayrılma sürecini anlar. Merkezkaç kuvvetlerinin etkisi altında süspansiyon, bir çökelti ve santrifüj adı verilen bir sıvı faza ayrılır. Tortu rotorda kalır ve sıvı faz ondan çıkarılır.

Santrifüjleme sırasında, homojen olmayan sistemlerin merkezkaç kuvvetleri alanında ayrılma hızı, bu sistemlerin yerçekimi etkisi altında ayrılma hızına kıyasla artar.

Arıtma çamuru arıtımının ana görevi, özellikleri onun çıkarları doğrultusunda kullanılmasını mümkün kılan nihai ürünü elde etmektir. Ulusal ekonomi veya neden olduğu hasarı en aza indirgemek çevre. Bu görevi uygulamak için kullanılan teknolojik şemalar çok çeşitlidir.

Mekanik, fiziksel, kimyasal ve biyolojik arıtma için tüm arıtma tesislerinde arıtma çamurunun arıtılması için teknolojik işlemler aşağıdaki ana aşamalara ayrılabilir: sıkıştırma (kalınlaştırma), organik parçanın stabilizasyonu, şartlandırma, dehidrasyon, ısıl işlem, atıkların bertarafı. değerli ürünler veya çamurun ortadan kaldırılması (Şema 2).

Şekil 5 - Arıtma çamuru arıtma aşamaları ve yöntemleri

yağış sıkıştırma

Çamur sıkıştırma, serbest nemin uzaklaştırılması ile ilişkilidir ve çamur arıtma için tüm teknolojik şemalarda gerekli bir aşamadır. Sıkıştırma sırasında ortalama olarak nemin %60'ı uzaklaştırılır ve tortu kütlesi 2,5 kat azalır.

Sıkıştırma için yerçekimi, filtrasyon, santrifüj ve titreşim yöntemleri kullanılmaktadır. Yerçekimi sıkıştırması en yaygın olanıdır. Dağınık fazın parçacıklarının çökmesine dayanır. Çamur yoğunlaştırıcı olarak dikey veya radyal çöktürme tankları kullanılmaktadır.

Aktif çamurun sıkıştırılması, ham çamurun sıkıştırılmasının aksine, çamurun özelliklerinde bir değişiklik ile birlikte gerçekleşir. Kolloidal bir sistem olarak aktif çamur, yüksek bir yapı oluşturma kabiliyetine sahiptir, bunun bir sonucu olarak, sıkıştırılması serbest suyun bir kısmının suya geçişine yol açar. Bağlı devlet, ve çamurdaki bağlı su içeriğinin artması su kaybında bozulmaya neden olur.

başvuru özel yöntemlerörneğin kimyasal reaktiflerle işlemden geçirme, bağlı suyun bir kısmının serbest bir duruma transferini sağlamak mümkündür. Ancak bağlı suyun önemli bir kısmı ancak buharlaşma yoluyla uzaklaştırılabilir.

çamur stabilizasyonu

anaerobik stabilizasyon

Anaerobik çürütme, kentsel kanalizasyon çamurunun bertaraf edilmesinin ana yöntemidir. Fermantasyona metan fermantasyonu denir, çünkü organik maddenin tortularda ayrışması sonucu ana ürünlerden biri olarak metan oluşur.

Metan fermantasyonunun biyokimyasal süreci, mikroorganizma topluluklarının yaşam aktiviteleri boyunca kanalizasyon çamurunun organik maddelerini oksitleme yeteneğine dayanmaktadır.

Endüstriyel metan fermantasyonu, çok çeşitli bakteri kültürleri tarafından gerçekleştirilir. Teorik olarak, iki aşamadan oluşan tortuların fermantasyonu kabul edilir: asidik ve alkali.

Asit veya hidrojen fermantasyonunun ilk aşamasında, tortu ve çamurun karmaşık organik maddeleri ilk önce hücre dışı bakteriyel enzimlerin etkisi altında daha basit olanlara hidrolize edilir: proteinler peptitlere ve amino asitlere, yağlar gliserole ve yağ asitleri, karbonhidratlar - kadar basit şekerler. Bu maddelerin bakteri hücrelerinde daha ileri dönüşümleri, başta organik asitler olmak üzere birinci fazın son ürünlerinin oluşumuna yol açar. Oluşan asitlerin %90'dan fazlası bütirik, propiyonik ve asetik asitlerdir. Diğer nispeten basit organik maddeler (aldehitler, alkoller) ve inorganik maddeler (amonyak, hidrojen sülfür, karbon dioksit, hidrojen) de oluşur.

Fermentasyonun asit fazı sıradan saprofitler tarafından gerçekleştirilir: laktik asit, propiyonik asit bakterileri gibi fakültatif anaeroblar ve butirik, asetonobütil, selüloz bakterileri gibi katı (zorunlu) anaeroblar. Fermantasyonun ilk aşamasından sorumlu olan bakteri türlerinin çoğu spor oluşturur. Alkali veya metan fermantasyonunun ikinci fazında, metan oluşturan bakterilerin yaşamsal aktivitesinin bir sonucu olarak birinci fazın son ürünlerinden metan ve karbonik asit oluşur - spor taşımayan zorunlu anaeroblar, çevresel koşullara çok duyarlı .

CO2'nin veya asetik asidin metil grubunun indirgenmesinin bir sonucu olarak metan oluşur:

nerede AN 2 - organik madde metan oluşturan bakteriler için bir hidrojen donörü görevi gören; genellikle bunlar yağ asitleri (asetik hariç) ve alkollerdir (metil hariç).

Birçok metan oluşturan bakteri türü, asit fazında oluşan moleküler hidrojeni oksitler.Daha sonra metan oluşumunun reaksiyonu şu şekilde olur:

Asetik asit ve metil alkol kullanan mikroorganizmalar aşağıdaki reaksiyonları gerçekleştirir:

Bu reaksiyonların tümü metan oluşturan bakteriler için enerji kaynaklarıdır ve bunların her biri başlangıç maddesinin bir dizi ardışık enzimatik dönüşümüdür. B 12 vitamininin metan oluşturan bakterilerde enerji redoks reaksiyonlarında hidrojen transferinde ana rolü olduğu kabul edilen metan oluşumu sürecinde yer aldığı artık tespit edilmiştir.

Asidik ve metan fazlarındaki maddelerin dönüşüm oranlarının aynı olduğuna inanılmaktadır, bu nedenle, stabil bir fermantasyon işlemi ile asit birikimi yoktur - birinci fazın ürünleri.

Fermantasyon süreci, salınan gazın bileşimi ve hacmi, ara suyun kalitesi ve çürütülmüş çamurun kimyasal bileşimi ile karakterize edilir.

Ortaya çıkan gaz esas olarak metan ve karbondioksitten oluşur. Normal (alkali) fermantasyon sırasında, birinci fazın bir ürünü olarak hidrojen, metan oluşturan bakteriler tarafından enerji metabolizmasının redoks reaksiyonlarında kullanıldığından, gazda %1-2'den fazla olmayan bir hacimde kalabilir.

Proteinin parçalanması sırasında açığa çıkan hidrojen sülfür H2S, pratik olarak gaza girmez, çünkü amonyak varlığında mevcut demir iyonlarıyla kolloidal demir sülfüre kolayca bağlanır.

Protein maddelerinin amonyaklaştırılmasının son ürünü olan amonyak, karbonatlar ve bikarbonatlar oluşturmak üzere karbonik asit ile bağlanır ve bu da ara suyun yüksek alkalinitesine neden olur.

Fermantasyon sırasında tortuların kimyasal bileşimine bağlı olarak, 1 m3 tortu başına 5 ila 15 m3 gaz salınır.

Fermantasyon işleminin hızı sıcaklığa bağlıdır. Böylece, 25 - 27 ° C'lik bir tortu sıcaklığında işlem 25 - 30 gün sürer; 10°C'de süresi 4 ay veya daha fazla artar. Fermantasyonu hızlandırmak ve bunun için gerekli tesislerin hacmini azaltmak için, çamurun 30 -35 ° C veya 50 - 55 ° C sıcaklığa yapay olarak ısıtılması kullanılır.

Normal olarak meydana gelen bir metan fermantasyon süreci, ortamın hafif alkali reaksiyonu (pH? 7.b), ara suyun yüksek alkalinitesi (65-90 mg-eq/l) ve düşük yağ asidi içeriği (en fazla) ile karakterize edilir. 5–12 mg-eq/l). Ara sudaki amonyum nitrojen konsantrasyonu 500 - 800 mg/l'ye ulaşır.

Süreç kesintisi, bir tesisin aşırı yüklenmesinden kaynaklanabilir, sıcaklık rejimi, tortu ile girişler zehirli maddeler vb. İhlal, yağ asitlerinin birikmesinde, interstisyel suyun alkalitesinde bir azalmada ve pH'da bir düşüşte kendini gösterir. Ortaya çıkan gazın hacmi keskin bir şekilde azalır, fermantasyonun asit fazının ürünleri olan karbonik asit ve hidrojen içeriği gazda artar.

Fermantasyonun ilk aşamasından sorumlu olan asit oluşturan bakteriler, her türlü mayaya karşı daha dirençlidir. olumsuz koşullar aşırı yük dahil. Fermantasyon için giren tortular büyük ölçüde onlarla birlikte tohumlanır. Hızla çoğalan asit oluşturan bakteriler, bakteri kütlesinin asimilasyon kapasitesini arttırır ve böylece artan yüklere uyum sağlar. Bu durumda, ilk fazın hızı artar ve ortamda çok miktarda yağ asidi ortaya çıkar.

Metan bakterileri çok yavaş çoğalır. Bazı türler için üreme süresi birkaç gündür, bu nedenle kültür sayısını hızla artıramazlar ve ham tortudaki içerikleri önemsizdir. Fermente kütlenin (alkalinite rezervi) nötralize etme yeteneği tükenir tükenmez pH keskin bir şekilde düşer ve bu da metan oluşturan bakterilerin ölümüne yol açar.

Normal çamur fermantasyonu için büyük önem taşıyan, atık suyun bileşimi, özellikle de çamur fermantasyon işlemini gerçekleştiren mikroorganizmaların hayati aktivitesini engelleyen veya felç eden bu tür maddelerin varlığıdır. Bu nedenle, endüstriyel ve evsel atık suların ortak arıtılması olasılığı sorunu, doğasına ve fiziko-kimyasal bileşimine bağlı olarak her bir durumda çözülmelidir.

Evsel atık suları endüstriyel atık su ile karıştırırken, atık su karışımının pH = 7 - 8 ve sıcaklığı 6 ° C'den düşük ve daha yüksek olmayan bir sıcaklığa sahip olması gerekir.

30°C. Toksik veya zararlı maddelerin içeriği, anaerobik koşullar altında gelişen mikroorganizmalar için izin verilen maksimum konsantrasyonu aşmamalıdır. Örneğin tortudaki bakır içeriği çamurun kuru maddesinin % 0,5'inden fazla olduğunda, fermantasyon işleminin ikinci aşamasının biyokimyasal reaksiyonları yavaşlar ve asidik fazın reaksiyonları hızlanır. Taze tortunun kül içermeyen maddesinin ağırlıkça% 0.037'lik bir sodyum hidroarsenit dozunda, organik maddenin ayrışma süreci yavaşlar.

Ham çamurun işlenmesi ve fermantasyonu için üç tip yapı kullanılır: 1) septik tanklar (septik tanklar); 2) iki kademeli çökeltme tankları; 3) sindiriciler.

Septik tanklarda su berraklaşır ve aynı zamanda ondan düşen tortu çürür. Septik tanklar şu anda küçük bir verime sahip istasyonlarda kullanılmaktadır.

İki kademeli çöktürme tanklarında, çökeltme kısmı alt kısımda bulunan çürütücü (septik) hazneden ayrılır. İki katmanlı bir çökeltme tankının tasarımının geliştirilmesi, bir arıtıcı-ayrıştırıcıdır.

Çamur arıtımı için, çürütücüler şu anda en yaygın şekilde kullanılmaktadır ve yalnızca suni ısıtma ve karıştırma ile çamur fermantasyonuna hizmet etmektedir.

Çürütülmüş çamur, yüksek nem içeriğine (%95 - 98) sahiptir, bu da çamurda kullanılmasını zorlaştırır. tarım gübre için (geleneksel gübrelerle taşınmanın zorluğundan dolayı) Araçlar basınç dağıtım şebekeleri olmadan). Nem, tortu miktarını belirleyen ana faktördür. Bu nedenle çamur arıtmanın asıl görevi, suyu ayırarak hacmini azaltmak ve taşınabilir bir ürün elde etmektir.