Şaftlar ve döner akslar, şaftın veya aksın konumunu belirleyen, dönüşü sağlayan, yükleri emen ve bunları makinenin tabanına ileten destekler üzerine monte edilir. Desteklerin ana kısmı radyal, radyal-eksenel ve eksenel yükleri emebilen rulmanlardır; V ikinci durum desteğe baskı yatağı, yatağa da baskı yatağı denir.

Çalışma prensibine göre, şaft muylusunun destek yüzeyi boyunca kaydığı kaymalı yataklar ile döner parçanın yüzeyi ile destek yüzeyi arasına yuvarlanma elemanlarının yerleştirildiği rulmanlar arasında bir ayrım yapılır.

Makinelerin performansı, dayanıklılığı ve verimliliği büyük ölçüde rulmanların kalitesine bağlıdır.

Kayma sürtünmesi prensibiyle çalışan rulmanlara ne ad verilir? kaymalı yataklar .

En basit kaymalı yatak, doğrudan makine gövdesine açılan ve içine genellikle sürtünme önleyici malzemeden yapılmış bir burcun (astar) yerleştirildiği bir deliktir.

Kayar yatakların avantajları: radyal yönde küçük boyutlar, şok ve titreşim yüklerine karşı iyi duyarlılık, çok yüksek şaft hızlarında ve hassas makinelerde kullanım imkanı, sıvı sürtünmesi koşulları altında uzun dayanıklılık, suda veya agresif çalışmalarda kullanım imkanı ortamlar.

Kaymalı yatakların dezavantajları: eksenel yönde büyük boyutlar, önemli miktarda yağlayıcı tüketimi ve yağlama işleminin sistematik olarak izlenmesi ihtiyacı, yataklar için pahalı ve az miktarda sürtünme önleyici malzemelerin kullanılması ihtiyacı. Yukarıdaki avantajlar ve dezavantajlar, örneğin çekiçlerde, pistonlu makinelerde, türbinlerde, santrifüjlerde, delik delme makinelerinde, çok büyük çaplı şaftların yanı sıra düşük hızlı makinelerin şaftlarında kaymalı yatakların kullanımını belirler. Kaymalı yatakların verimliliği h=0,95...0,99.

İki türe ayrılan birçok kaymalı yatak tasarımı vardır: tek parça ve bölünmüş. Tek parçalı bir rulman (Şekil 38), rulman yatağına sabit olarak sabitlenebilen veya içine serbestçe gömülebilen bir mahfaza ve bir burçtan oluşur ("yüzer burç"). Katı rulmanlar çoğunlukla düşük hızlı makinelerde, aletlerde vb. kullanılır. Ana avantajları tasarım basitliği ve düşük maliyettir.

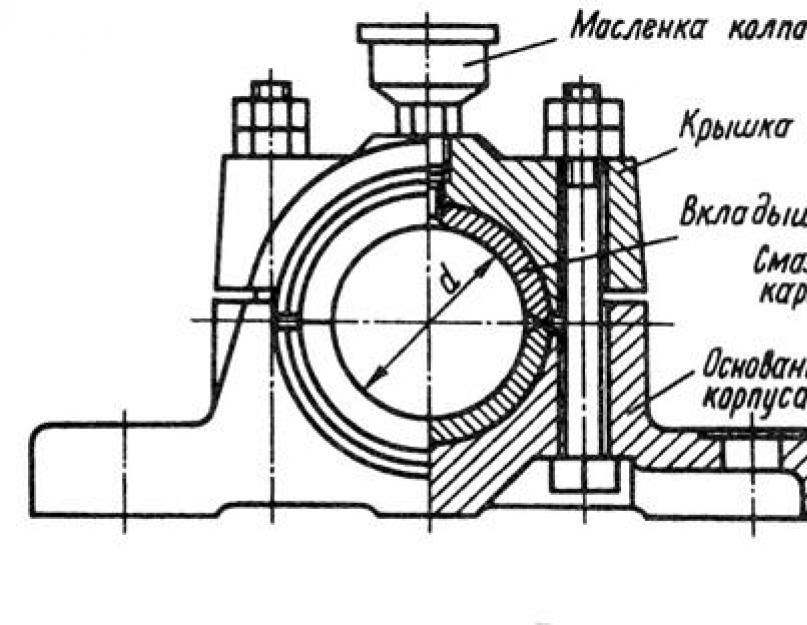

Ayrık bir yatak (Şekil 39), bir taban ve mahfaza kapağından, bir bölünmüş astardan, bir yağlama cihazından ve taban ile kapak arasında cıvatalı veya pimli bir bağlantıdan oluşur. Çalışma sırasında astarların aşınması, kapağın tabana bastırılmasıyla telafi edilir. Parçalı rulmanlar montajı büyük ölçüde kolaylaştırır ve krank milli tasarımlar için vazgeçilmezdir. Ayrık rulmanlar genel olarak ve özellikle ağır makine mühendisliğinde yaygın olarak kullanılmaktadır.

Astarın uzunluğu boyunca düzgün yük dağılımı. Bu tür rulmanlar uzun muylu uzunlukları için kullanılır.

Salınımlı gömleklere sahip parçalı rulmanlar (Şekil 41) şaftı iyi bir şekilde merkezler ve rulman ünitelerinin stabil çalışmasını sağlar, böylece özellikle titreşim riski olduğunda yüksek hızlı şaftlarda kullanılırlar.

Baskı kayar yatağı (baskı yatağı) (Şek. 42) esas olarak eksenel yükleri absorbe etmek için tasarlanmıştır.

Rulman yatakları genellikle dökme demirden yapılır. Rulmanlar rulman malzemelerinden yapılmıştır

plastikler vb.), kombine (plastikle emprenye edilmiş gözenekli metaller; metal veya grafit ile doldurulmuş plastikler; metal-plastik tipi katmanlı malzemeler).

Kovanlı yatak burçları (metal, bimetal ve sinterlenmiş malzemeler) standartlaştırılmıştır.

Yuvarlanma sürtünmesi prensibiyle çalışan rulmanlara ne ad verilir? rulmanlar . Şu anda, bu tür rulmanlar en yaygın olanıdır. Makaralı rulmanlar, dış çapı 2 mm'den 2,8 m'ye ve ağırlığı bir gramın kesirlerinden birkaç tona kadar olan geniş bir standart boyut aralığında üretilmektedir.

yön, düşük maliyet (seri üretim) ve yüksek derecede değiştirilebilirlik.

Makaralı rulmanların dezavantajları şunları içerir: şok ve titreşim yüklerine karşı hassasiyet, radyal yönde büyük boyutlar, yüksek hızlı tahriklerde düşük güvenilirlik.

Halkalar ve yuvarlanma elemanları genellikle ShKh15, ShKh20SG, 18KhGT vb. gibi yüksek krom içeriğine sahip yatak çeliklerinden yapılır. Kafesler yüksek kaliteli karbon yapı çeliğinden damgalanmıştır. Yüksek hızlı rulmanlar için masif kafesler bakır ve alüminyum alaşımlarından, tektolitten, magnezyum dökme demirden vb. yapılmıştır.

Rulmanların halkaları ve yuvarlanma elemanları 60...65 HRC e sertliğe kadar sertleştirilmiştir.

Rulmanların sınıflandırılması birçok işarete göre gerçekleştirilebilir, yani:

yuvarlanma elemanlarının şekline göre(bilyeli, silindirik ve konik makaralı, iğneli);

yuvarlanma elemanlarının sıra sayısına göre(tek sıralı, çift sıralı ve çok sıralı);

algılanan yük doğrultusunda(radyal, radyal-itme, itme-radyal, itme, birleşik);

mümkünse kendi kendine kurulum(kendiliğinden hizalanan, kendi kendine hizalanmayan);

genel boyutlara göre(çap ve genişlik serisi);

tasarım özelliklerine göre.

GOST, makaralı rulmanlar için aşağıdaki doğruluk sınıflarını oluşturur (artan doğruluk sırasına göre): 0; 6; 5; 4 ve 2. Normal doğruluk sınıfı 0 sayısıyla, ultra yüksek doğruluk sınıfı ise 2 sayısıyla gösterilir. Genel makine mühendisliğinde genellikle doğruluk sınıfı 0 olan rulmanlar kullanılır.

Bilyalı ve makaralı rulmanlar için sembol sistemi GOST tarafından oluşturulmuştur. Anlamlı rakamların solundaki gösterimde yer alan sıfırlar gösterilmemiştir.

Rulmanların ana sembolü aşağıdaki şemaya göre sayılarla verilmiştir:

| (7) | (6–5) | (4) | (3) | (2–1) |

| Genişlik serisi | Yapıcı çeşitlilik | Rulman tipi | Çap serisi | İç çap |

Sayıları sayma sırası sembol rulman sağdan sola doğru gerçekleştirilir. Sağdaki ilk iki sayı, çapı 20 ile 495 mm arasında olan rulmanların iç çapını gösterir; çap değerinin 5'e bölünmesiyle elde edilen tanımlamadır. İç çapı 10 mm olan rulmanlar 00 olarak gösterilir; 12 mm – 01; 15 mm – 02; 17 mm – 03.

Bir çift rulmanın verimliliği h=0,99...0,995.

Makine mühendisliğinde en ucuz ve en yaygın olanı, radyal yükün üçte birini aşmazsa her iki yöndeki eksenel yüke de dayanabilen tek sıralı radyal bilyalı rulmanlardır (Şekil 43). Bu rulmanlar, iç bileziğin dış bileziğe göre 10"'e kadar açısal yer değiştirmesine izin verir.

Kısa silindirik makaralı silindirik makaralı rulman (Şek. 44, A) yalnızca radyal yüke izin verir. Bu tür rulmanların yük kapasitesi tek sıralı bilyalı rulmanlara göre yaklaşık 1,5 kat daha fazla olup, dayanıklılıkları 3,5 kat daha fazladır. Rulman, halkaların eksenel yer değiştirmesine izin verir, ancak açısal yer değiştirmelerine izin vermez.

Konik makaralı rulman (Şek. 44, B) konik makaralı, radyal ve eksenel yükleri (açısal temaslı rulman) kabul eder, büyük bir yük kapasitesine sahiptir ve halkaların açısal yer değiştirmesine izin vermez. Temas açısı a>45° ise, bu durumda rulmana eksenel-radyal denir.

Eğik bilyalı rulman (Şek. 44, V) konik makaralı rulmanlara kıyasla biraz daha düşük yük kapasitesine sahiptir. Standart eğik bilyalı rulmanlar a=12, 26 ve 36° temas açılarında mevcuttur.

Küresel bilyalı rulman (Şek. 44, G) dış halka üzerinde küresel bir yuvarlanma yoluna sahiptir ve bu sayede halkaların önemli ölçüde (2–3°'ye kadar) açısal yer değiştirmesine olanak tanır. Bu rulmanlar öncelikle radyal rulmanlar için tasarlanmıştır ancak küçük eksenel yükleri de kabul edebilir.

|  |  | |

| A | B | V | G |

Şunu belirtmek gerekir ki Daha ucuz bilyalı rulmanların kullanılması ekonomik bir tasarımı garanti etmez; çünkü daha pahalı makaralı rulmanlar, rulman ünitelerinin boyutunu ve ağırlığını azaltmayı ve dayanıklılıklarını önemli ölçüde artırmayı mümkün kılar.

Bilyalı rulmanların yanı sıra namlu şeklinde makaralı oynak makaralı rulmanlar da bulunmaktadır.

Etkinleştirmek için kendi kendine hizalama kurulum sırasında yanlış hizalamayı telafi ederken koltuklar, sabit bilyalı ve makaralı rulmanlar küresel dış bilezik oturma yüzeyi ile üretilebilmektedir.

Şek. Şekil 45, tek yönlü eksenel yükü taşımak üzere tasarlanmış bir itme bilyalı yatağını göstermektedir. İç Çaplı Halka D,Şaft üzerine monte edilmiş ve mahfaza ile sıkı olarak adlandırılan bir boşluğa sahip, iç çapı olan bir halka D 1 , Yuvaya sığacak şekilde tasarlanmış ve mil ile arasında boşluk bulunanlara serbest denir. Baskı yatağı, taban ucunun küresel yüzeyi nedeniyle kendi kendine hizalanabilir. Eksenel rulmanlar makaralı rulmanlar olabilir. Eksenel yükleri her iki yönde absorbe etmek için çift eksenel makaralı rulmanlar bulunmaktadır.

Pirinç. 45 Pirinç. 45 |  Pirinç. 46 Pirinç. 46 |

Listelenenlere ek olarak rulmanlar da vardır: bükülmüş makaralı iğne, bölünmüş (iç veya dış) halkalı açısal temaslı bilya, temas contalı, koruyucu rondelalı ve diğer tasarım çeşitleri.

Şek. Şekil 46, radyal ve eksenel bilyalı rulmanlardan monte edilmiş bir rulmanı göstermektedir. Olası şaft bozulmalarını telafi etmek için baskı yatağının serbest halkasının altına yumuşak metal veya linolyum conta yerleştirilir.

§ 20. MAKİNA MÜHENDİSLİĞİNDE KULLANILAN YAĞLAYICILAR (FUCK OIL)

Sürtünmenin üstesinden gelmek, aşınma direncini sağlamak, temas bölgesindeki ısıyı uzaklaştırmak, çalışma sırasındaki gürültüyü azaltmak, aşınma ürünlerini gidermek ve korozyona karşı korumak için enerji kayıplarını azaltmak amacıyla sürtünme yüzeylerinin yağlanması kullanılır.

bağlı olarak toplama durumu Yağlayıcılar katı (grafit, mika, molibden disülfit), plastik (yağlayıcılar litol, katıol, konstalin, CIATIM, VNIINP), sıvı (su, organik ve mineral yağlar) ve gazdır (hava, gazlar).

Katı yağlayıcılar aşağıdaki durumlarda kullanılır:

– sıvı ve gres yağlayıcıların etkisiz olduğu durumlarda (düşük veya yüksek sıcaklıklar, derin vakum, agresif ortamlar) veya aşağıdakilere göre kabul edilemez teknolojik süreç(elektronik cihazlar ve makineler vb.);

– nadir hareket koşullarında temas korozyonunu önlerken (parazit bağlantıları, hareketli makaraların oturma yüzeyleri vb.);

– tek kullanımlık veya çok kısa genel kullanım ömrü koşullarında.

En yaygın olanları sıvı ve plastik yağlayıcılardır. Çoğu zaman, katkı maddeleri olarak adlandırılan diğer maddeler, örneğin aşırı basınç, aşınma önleyici, korozyon önleyici ve diğer katkı maddeleri gibi yeni özellikler kazandırmak için yağlayıcıya eklenir.

Gres yağlayıcıları aşağıdaki durumlarda kullanılır:

– açık sürtünme ünitelerinde;

– düğümlerde az iş uzun süreli çalışmaya veya tüm kaynağın yağlama olmadan geliştirilmesine izin veren sürtünme;

– sürtünme ünitelerinin sızdırmazlığının zor olduğu durumlarda;

– güvenilir sızdırmazlık gerektiren sürtünme ünitelerinde;

– yağlayıcıyı değiştirmeden uzun süreli çalışma gerektiren, ulaşılması zor sürtünme ünitelerinde;

– geniş bir sıcaklık aralığında veya çalışma koşullarında çalışan mekanizmalarda;

– parçaların uzun süreli korunması sırasında;

– rulmanlarda.

Sıvı yağlayıcılar aşağıdaki durumlarda kullanılır:

– dişli ve sonsuz dişlilerin yanı sıra buhar motorlarının silindirleri ve parçaları endüstriyel ve şanzıman yağlarıyla yağlanır;

– araba ve uçak motorları yağlanır motor yağları;

– sentetik yağlar yüksek ve düşük sıcaklıklar;

– pompaların, türbinlerin, pervanelerin yatakları su ile yağlanır;

– yüksek hızlı millerin kayar yataklarını yağlamak için daha az viskoz tipte yağlar kullanılır;

– düşük hızlı millerin ve şok yüklerin yatakları için daha viskoz tipte yağlar veya gres yağlayıcılar kullanılır;

– Rulmanların yağlanması için.

Gaz halindeki yağlayıcılar aşağıdaki durumlarda kullanılır:

– jiroskoplardaki, santrifüjlerdeki aerodinamik destekler, gaz türbinleri gaz sıvılaştırma makinelerinin rulmanları;

– düşük hızlarda test cihazları, aletler ve hassas makinelerdeki aerostatik destekler;

– özellikle yüksek dönme hızlarında temassız elektromanyetik desteklerde.

Makaralı rulmanlar, yağlama kalitesi açısından bilyalı rulmanlara göre daha fazla talep görür.

Hareketli parçaları desteklemek ve parçaların belirli bir türde hareket etmesini sağlamak için tasarlanmış cihazlara denir. kılavuzlar.

Dönme hareketi için kılavuzlara denir destekler. Konsept "Destek" iki bağlantıyı kapsar - aks ve yatak. MuyluŞaftın veya aksın bir yatağa dayanan kısmına denir.

Mekanizmaların ve makinelerin doğruluğu ve güvenilirliği büyük ölçüde desteklerin kalitesine bağlıdır.

Rulmanlar– milleri ve aksları destekleyen cihazlar – mile uygulanan radyal ve eksenel yükleri algılar ve bunları mahfazaya aktarır. Ayrıca rulman, milin belirli bir pozisyonda sabitlenmesini sağlar. Şaftlara ve akslara ek olarak rulmanlar, kasnaklar, dişliler vb. gibi akslar veya şaftlar etrafında dönen parçaları da destekleyebilir.

Sürtünme türüne göre rulmanlar kayan ve yuvarlanan rulmanlar olarak ikiye ayrılır.

İÇİNDE kaymalı yataklarşaftın (muylunun) destek kısmı yatağın yüzeyi boyunca kayar (Şekil 15).

Şekil 15. Kaymalı yataklar

Kayar yataklar, en basit makinelerin yaratılması sırasında, makaralı yataklardan çok daha erken ortaya çıktı. Modern makine mühendisliğinde kaymalı yataklar yalnızca kullanımlarının tercih edildiği yerlerde kullanılır. Örneğin, özellikle ağır millerin (rulmanlı yatakların üretilmediği) yatakları için, ayrık yatakların (krank milleri için) kullanılması gerekiyorsa, vb.

Kayar yataklar (bkz. Şekil 15) iki ana elemandan oluşur: mahfaza 1 ve astar 2. Çalışma elemanı olan astar sürtünme önleyici malzemeden (bronz, pirinç, babbitt, özel dökme demir, plastik) yapılmıştır. Şaft muylusu ile doğrudan temas halindedir ve ondan yük alır. Sökülebilir veya tek parça olabilen gövde, astar ve taşıma yüklerini barındıracak şekilde tasarlanmıştır.

Kaymalı mesnetlerin avantajları radyal yöndeki boyutlarının küçük olmasıdır; tasarım, üretim ve kurulumun basitliği; düşük maliyetli; şoklara ve şoklara karşı düşük hassasiyet; sessiz çalışma. Dezavantajları şunlardır: önemli sürtünme kayıpları, yağlama sisteminin karmaşıklığı, yüksek yağlama gereksinimleri.

Modern makine mühendisliğinde daha sık kullanılırlar rulmanlar. Bunlarda, yatağın destek yüzeyleri ile şaft arasına yuvarlanma elemanları takılarak kayma sürtünmesinin yerini yuvarlanma sürtünmesi gelir.

Bir rulman (Şekil 16), çoğu durumda girintili - yuvarlanma yollarına sahip dış 1 ve iç 3 halkalardan oluşan hazır bir ünitedir. A yuvarlanma elemanları (2) (bilyalar veya silindirler) ve yuvarlanma elemanlarını yönlendiren ve tutan bir ayırıcı (4). Bazı rulman türlerinde boyutları küçültmek için bileziklerden biri veya her ikisi eksik, bazen de kafes (iğne) bulunmaz.

Şekil 16. Rulman

Makaralı rulmanların avantajları: düşük sürtünme kayıpları ve düşük ısınma, düşük yağlayıcı tüketimi, eksenel yönde küçük boyutlar, düşük maliyet (seri üretim) ve yüksek derecede değiştirilebilirlik. Makaralı rulmanların dezavantajları arasında radyal yönde artan boyutlar, şok ve titreşim yüklerine karşı hassasiyet, çalışma sırasında bir miktar gürültü ve kurulumun karmaşıklığı yer alır.

Tüm rulmanlar standartlaştırılmıştır ve uzman fabrikalar tarafından büyük miktarlarda üretilmektedir.

Dönme hareketinin iletimi için, makinelerin en tipik tipik parçaları ve montaj birimleri miller, akslar, akslar, şaft ve aks destekleri (rulmanlar) ve kaplinlerdir (Şekil 37, a - d).

Pirinç. 37.

Şaftlar, akslar ve destekler:

a - desteklerdeki şaft; b - tek parça kayar yatak, c, d - sökülebilir kayar yatak; 1 - aks sivri ucu; 2 - destek (yatak), 3 - kasnak, 4 - montaj muylusu, 5 - destek (yatak), 6 - dişli çark, 7 - pim boyunlu, 8 - aks, 9 - blok

Şaftlar, torku (gücü) iletmek ve kasnak, dişli, kaplin, volan gibi parçaları taşımak üzere tasarlanmış makine parçalarıdır. Millerin farklı konumları olabilir: yatay, dikey, eğimli. Çalışma sırasında miller burulma, bükülme, enine ve boyuna yüklere maruz kalır. Şaftlar silindirik, düz, içi boş, kademeli, kranklı, kranklı ve bileşik olabilir. Bir makinenin veya mekanizmanın şaftı, motor şaftına, sert dişlilerle bağlanması imkansız olacak şekilde yerleştirildiğinde, esnek tel şaftlar, örneğin bir tahrik kullanılır. uzaktan kumanda ve kontrol.

Akslar, yalnızca dönen parçalara destek görevi gören makine parçalarıdır (torku iletmezler). Eksenler, dönen parçalar serbestçe monte edildiğinde sabit olabilir veya parçalar sabitlendiğinde ve aksla birlikte döndüğünde hareketli olabilir. Eksenlerin şekli silindiriktir (düz veya kademeli).

Muylular şaftın destekleyici uçlarıdır. Şaft üzerindeki konuma ve yükün yönüne bağlı olarak akslar zıvanalara, boyunlara ve topuklara bölünür.

Zıvana ve boyun radyal bir yük alır, topuk ise eksenel bir yük alır. Sivri uç, şaftın veya aksın ucunda bulunur ve içinden herhangi bir tork iletilmez. Boyun, şaftın torka maruz kalan bölgelerine yerleştirilir.

Omurgalar ve boyunlar silindirik (daha az sıklıkla konik veya küresel) bir şekle sahiptir. Topuk, aksın veya şaftın uç kısmıdır.

Makinelerdeki destekler, dönen şaft ve aksın dayandığı sabit parçalardır. Uygulanan yükün yönüne bağlı olarak destekler yataklara ve baskı yataklarına ayrılır.

Rulmanlar radyal yükü, eksenel rulmanlar ise eksenel yükü alır. Kombine yükler için açısal temas destekleri kullanılır. Sürtünme türüne bağlı olarak kaymalı yataklar ve makaralı yataklar ayırt edilir.

Şaftlar ve akslar, destek görevi gören özel parçalarla desteklenir. "Rulman" adı "sivri uç" kelimesinden gelir ( İngilizce şaft, Almanca zappen, selam. shiffen – şaft). Aslında yatakların monte edildiği şaft sapları ve muyluları buna denirdi.

Rulmanın amacı, dönen (mil, eksen) parça ile sabit mahfaza arasında güvenilir ve hassas bir bağlantı sağlaması gerektiğidir. Buradan, ana özellik rulman işlemi - eşleşen parçaların sürtünmesi.

Sürtünmenin niteliğine göre rulmanlar ikiye ayrılır büyük gruplar:

è kaymalı yataklar (kayma sürtünmesi);

è rulmanlar (yuvarlanma sürtünmesi).

KAYAR RULMANLAR

Bu tür yatakların ana elemanı, sürtünme önleyici malzemeden yapılmış veya en azından sürtünme önleyici kaplamalı bir astardır. Astar, mil ile yatak yuvası arasına takılır (yerleştirilir).

Kayma sürtünmesi kesinlikle yuvarlanma sürtünmesinden daha yüksektir, ancak kaymalı yatakların avantajları çeşitli kullanım alanlarında yatmaktadır:

Sökülebilir yapılarda (bkz. resim);

Yüksek dönüş hızlarında (turbojet motorlarda gaz dinamik yatakları) N >10.000 dev/dak );

Eksenlerin tam olarak merkezlenmesi gerekiyorsa;

Çok büyük ve çok küçük boyutlardaki makinelerde;

Suda ve diğer agresif ortamlarda.

Bu tür yatakların dezavantajları sürtünme ve pahalı sürtünme önleyici malzemelere duyulan ihtiyaçtır.

Ayrıca yardımcı, düşük hızlı, sorumluluğu az mekanizmalarda kaymalı yataklar kullanılmaktadır.

Kaymalı yataklardaki tipik kusurlar ve arızalar sürtünmeden kaynaklanır:

r sıcaklık kusurları (astarın sıkışması ve erimesi);

r aşındırıcı aşınma;

Titreşimli yüklerden dolayı yorulma arızası.

Kaymalı yatak üniteleri için tasarım seçeneklerinin tüm çeşitliliği ve karmaşıklığıyla, tasarımlarının ilkesi, sürtünme önleyici malzemeden, genellikle bronz veya bronz alaşımlardan ve plastikten yapılmış hafif yüklü mekanizmalar için ince duvarlı bir burcun monte edilmesidir. mahfaza ve şaft. M753 ve M756 dizel lokomotif dizel motorlarında, çelik şerit ve alüminyum-kalay alaşımı AO 20-1'den yapılmış, kalınlığı 4 mm'yi geçmeyen ince duvarlı bimetalik astarların kullanılması konusunda başarılı deneyim vardır.

Çoğu radyal rulman silindirik bir astara sahiptir, ancak bu aynı zamanda şafttaki dolgular ve astarın kenarlarının yuvarlatılması nedeniyle eksenel yükleri de emebilir. Konik astarlı rulmanlar nadiren kullanılır; mekanizmanın doğruluğunu korumak için rulman aşınmasından kaynaklanan boşluğu sistematik olarak ortadan kaldırmak ("izlemek") gerektiğinde hafif yükler için kullanılırlar.

İçin düzgün çalışma Rulmanların aşınmasız olması için, muylunun ve burcun yüzeyleri yeterli kalınlıkta bir yağlayıcı tabaka ile ayrılmalıdır. Rulmanın çalışma moduna bağlı olarak şunlara sahip olabilir:

İçin düzgün çalışma Rulmanların aşınmasız olması için, muylunun ve burcun yüzeyleri yeterli kalınlıkta bir yağlayıcı tabaka ile ayrılmalıdır. Rulmanın çalışma moduna bağlı olarak şunlara sahip olabilir:

è  sıvı sürtünmesiŞaftın ve gömleğin çalışma yüzeyleri, kalınlığı yüzey pürüzlülük yüksekliklerinin toplamından daha büyük olan bir yağ tabakasıyla ayrıldığında; bu durumda yağ, dış yükü emerek şaftı astardan izole ederek aşınmalarını önler. Harekete karşı çok az direnç vardır;

sıvı sürtünmesiŞaftın ve gömleğin çalışma yüzeyleri, kalınlığı yüzey pürüzlülük yüksekliklerinin toplamından daha büyük olan bir yağ tabakasıyla ayrıldığında; bu durumda yağ, dış yükü emerek şaftı astardan izole ederek aşınmalarını önler. Harekete karşı çok az direnç vardır;

è yarı akışkan sürtünmesiŞaft ve astarın düzensizlikleri birbirine temas edebildiğinde ve bu yerlerde astarın parçacıklarını yakalayıp koparırlar. Bu tür sürtünme, dışarıdan toz girişi olmasa bile aşındırıcı aşınmaya neden olur.

Çoğu kaymalı yatağın hesaplanmasında ana kriter sıvı sürtünme modunun sağlanmasıdır. Aynı zamanda aşınma ve sıkışma kriterlerine göre performans sağlanmaktadır.

Kaymalı yatağın mukavemeti ve dolayısıyla performansı için kriter, sürtünme bölgesindeki temas gerilimi veya temelde aynı şey olan temas basıncıdır. Hesaplanan temas basıncı izin verilen değerle karşılaştırılır P =N/ (kimlik ) £ [ P ] . Burada N - kuvvet normal basınçşafttan burca (destek reaksiyonu), ben - yatak burcunun çalışma uzunluğu, D – mil muylusunun çapı.

Bazen hesaplanan ve izin verilen basınç ve kayma hızı ürününü karşılaştırmak daha uygundur. Şaftın çapı ve hızı bilindiğinden kayma hızının hesaplanması kolaydır.

Basınç ve kayma hızının çarpımı, rulmanın ısı üretimini ve aşınmasını karakterize eder. En tehlikeli an mekanizmanın çalışmaya başladığı andır çünkü hareketsiz durumdayken şaft, astar üzerinde alçalır ("yatar") ve hareket başladığında kuru sürtünme kaçınılmazdır.

RULMANLAR

Tasarımlarının prensibi, şaft ile gövde arasında, yuvarlanan gövdeler adı verilen bir grup özdeş yuvarlak gövdenin varlığıdır.

Bunlar bilyalar, makaralar (kısa kalın veya uzun iğne şeklinde), konik makaralar, fıçı şeklinde ve hatta spiral yaylar olabilir. Tipik olarak rulman, aralarına yuvarlanma elemanlarının yerleştirildiği dış ve iç halkalardan oluşan bağımsız bir montaj ünitesi olarak yapılır.

Birbirleriyle gereksiz teması önlemek ve çevre çevresinde eşit dağılım sağlamak için yuvarlanma elemanları, halka şeklinde özel bir kafes - bir ayırıcı ( enlem. Separatum - ayırmak).

Radyal boyutların küçültülmesi için mücadele edilmesi gereken bazı tasarımlarda buna denir. Döner elemanlar doğrudan mil ile mahfaza arasına monte edildiğinde "halkasız" rulmanlar. Ancak bu tür yapıların karmaşık, bireysel ve dolayısıyla pahalı montaj ve demontaj gerektirdiğini tahmin etmek zor değil.

Rulmanların avantajları:

Düşük sürtünme, düşük ısı;

Yağlamadan tasarruf;

Yüksek seviye standardizasyon;

Pahalı sürtünme önleyici malzemelerden tasarruf.

Rulmanlı yatakların dezavantajları:

` yüksek boyutlar (özellikle radyal) ve ağırlık;

` standart boyut seçimini optimize etmek için yüksek gereksinimler;

zayıf titreşim koruması; üstelik, yuvarlanma elemanlarının boyutlarındaki çok küçük kaçınılmaz farklılıktan dolayı rulmanların kendileri de titreşim jeneratörleridir.

Makaralı rulmanlar aşağıdaki ana özelliklere göre sınıflandırılır:

è yuvarlanma elemanlarının şekli;

è boyutlar (eksenel ve radyal);

è boyutların doğruluğu;

algılanan kuvvetlerin yönü.

Yuvarlanma elemanlarının şekline göre rulmanlar aşağıdakilere ayrılır:

è Top(yüksek hızlı, dönme ekseninde bir miktar sapma olasılığı nedeniyle kendi kendine kurulabilen);

Radyal boyutlara göre rulmanlar yedi seriye ayrılır:

|

Eksenel boyutlara bağlı olarak rulmanlar dört seriye ayrılır:

|

Rulmanlar doğruluk sınıflarına göre aşağıdaki şekilde sınıflandırılır:

и "0" – normal sınıf;

ve "6" – artırılmış doğruluk;

ve "5" – yüksek hassasiyet;

и "4" – özellikle yüksek doğruluk;

и "2" – ultra yüksek doğruluk.

Rulman doğruluk sınıfını seçerken şunu unutmamalısınız: "Ne kadar doğru olursa o kadar pahalı olur."

Algılanan kuvvetlere göre tüm rulmanlar dört gruba ayrılır. Radyal hesaplandıktan sonra Fr ve eksenel Fa Şaft desteklerinin reaksiyonlarına göre tasarımcı şunları seçebilir:

è Radyal rulmanlar (eğer Fr <<Fa ), yalnızca radyal yük ve önemsiz eksenel yük alıyor. Bunlar silindirik silindirlerdir (eğer Fa = 0 ) ve radyal bilyalı rulmanlar.

è Açısal temas rulmanlar (eğer Fr >Fa ), daha büyük radyal ve daha küçük eksenel yükleri alır. Bunlar açısal temaslı bilyalar ve küçük koni açısına sahip konik makaralardır.

è İtme-radyal rulmanlar (eğer Fr <Fa ), daha büyük eksenel ve daha küçük radyal yükleri alır. Bunlar geniş koni açısına sahip konik makaralı rulmanlardır.

è Baskı yatakları, "baskı yatakları" (eğer Fr <<Fa ), yalnızca eksenel yük alıyor. Bunlar itme bilyalı ve itme makaralı rulmanlardır. Şaftı merkezleyemezler ve yalnızca radyal rulmanlarla birlikte kullanılırlar.

Rulman malzemeleri, halkaların ve yuvarlanma elemanlarının sertlik ve aşınma direncine ilişkin yüksek gereksinimler dikkate alınarak seçilir.

Burada bilyalı yüksek karbonlu krom çelikler ШХ15 ve ШХ15СГ ile yüzey sertleştirilmiş alaşımlı çelikler 18ХГТ ve 20Х2Н4А kullanılmaktadır.

Halkaların ve silindirlerin sertliği genellikle HRC 60 ¸ 65 ve toplarda biraz daha fazlası var - HRC 62 ¸ 66 çünkü topun temas basıncı alanı daha küçüktür. Kafesler, yüksek hızlı rulmanlar için yumuşak karbon çeliklerinden veya sürtünme önleyici bronzlardan yapılmıştır. Duralumin, metal seramik, tektolit ve plastikten yapılmış ayırıcılar yaygın olarak kullanılmaktadır.

YUVARLAK DESTEKLER Kayma sürtünmesinin yuvarlanma sürtünmesiyle değiştirildiği mil ve eksen desteklerine makaralı rulmanlar denir. Makaralı rulmanların tasarımı Rulmanın mahfazaya montajı 1, 2 - dış ve iç halkalar; 3 – yuvarlanan cisimler; 4 – Ayırıcı Rulmanlar d=0,6 mm den üretilir; D = 2mm; B = 0,8 mm; m = 0,015 g ila d = 12 m; D = 14m; B = 0,45m; m = 130 gr.

RULMANLARIN AVANTAJLARI Ø uluslararası alanda en fazla standartlaştırılmıştır; Ø seri üretimde merkezi olarak üretilmektedir; Ø Kaymalı yataklara göre kalkış sırasında daha düşük sürtünme momentlerine sahiptirler; Ø genişlikte daha küçük boyutlar; Ø düşük yağlayıcı tüketimi ve bakım kolaylığı; Ø demir dışı metallere gerek yok; Ø malzemeler için daha düşük ısıl işlem gereksinimleri ve

RULMANLARIN AVANTAJLARI Ø uluslararası alanda en fazla standartlaştırılmıştır; Ø seri üretimde merkezi olarak üretilmektedir; Ø Kaymalı yataklara göre kalkış sırasında daha düşük sürtünme momentlerine sahiptirler; Ø genişlikte daha küçük boyutlar; Ø düşük yağlayıcı tüketimi ve bakım kolaylığı; Ø demir dışı metallere gerek yok; Ø malzemeler için daha düşük ısıl işlem gereksinimleri ve

RULMANLARIN DEZAVANTAJLARI Ø büyük radyal boyutlar; Ø hizmet ömrünü sınırlayan önemli temas stresleri; Ø daha düşük sönümleme kapasitesi; Ø sınırlı hız; Ø yuvarlanan elemanların yüklü alan boyunca döngüsel yuvarlanması nedeniyle artan gürültü; Ø yüksek üretim; küçük ölçekli üretim için maliyet Ø radyal yönde ayrılamaz

RULMANLARIN DEZAVANTAJLARI Ø büyük radyal boyutlar; Ø hizmet ömrünü sınırlayan önemli temas stresleri; Ø daha düşük sönümleme kapasitesi; Ø sınırlı hız; Ø yuvarlanan elemanların yüklü alan boyunca döngüsel yuvarlanması nedeniyle artan gürültü; Ø yüksek üretim; küçük ölçekli üretim için maliyet Ø radyal yönde ayrılamaz

RULMAN PARÇALARININ MALZEMELERİ Rulman parçaları yüksek temas gerilimleri altında çalışır. Arttırılmış mukavemete, yapısal tekdüzeliğe ve sertliğe sahip olmalıdırlar. Halkalar ve yuvarlanma elemanları, ШХ 15, ШХ 15 -Ш, ШХ 15 -В, ШХ 15 SG-Ш, vb. rulman çeliğinden yapılmıştır. Halkaların ve makaraların sertliği 58... 66 HRCE - bilyaların 63.. .67 HRCE. Ayırıcılar yumuşak karbonlu çelikten yapılmıştır. Bronz, pirinç, alüminyum alaşımları, sermetler, tektolit, poliamidler ve diğer plastiklerden yapılmış masif ayırıcılar.

RULMAN PARÇALARININ MALZEMELERİ Rulman parçaları yüksek temas gerilimleri altında çalışır. Arttırılmış mukavemete, yapısal tekdüzeliğe ve sertliğe sahip olmalıdırlar. Halkalar ve yuvarlanma elemanları, ШХ 15, ШХ 15 -Ш, ШХ 15 -В, ШХ 15 SG-Ш, vb. rulman çeliğinden yapılmıştır. Halkaların ve makaraların sertliği 58... 66 HRCE - bilyaların 63.. .67 HRCE. Ayırıcılar yumuşak karbonlu çelikten yapılmıştır. Bronz, pirinç, alüminyum alaşımları, sermetler, tektolit, poliamidler ve diğer plastiklerden yapılmış masif ayırıcılar.

RULMANLARIN SINIFLANDIRILMASI Döner elemanların şekline göre Alınan yükün yönüne göre Döner elemanların sıra sayısına göre Kendi kendine montaj yöntemine göre Genel boyutların oranına göre Doğruluk sınıfına göre Titreşim seviyesine göre Özel gereksinimlere göre

RULMANLARIN SINIFLANDIRILMASI Döner elemanların şekline göre Alınan yükün yönüne göre Döner elemanların sıra sayısına göre Kendi kendine montaj yöntemine göre Genel boyutların oranına göre Doğruluk sınıfına göre Titreşim seviyesine göre Özel gereksinimlere göre

DÖNER GÖVDELERİN SIRA SAYISINA GÖRE RULMANLARIN SINIFLANDIRILMASI ü KENDİNDEN HİZALAMA YÖNTEMİYLE tek sıralı, çift sıralı ve çok sıralı rulmanlar mevcuttur ü kendinden hizalamalı (küresel), halkaların 40'a kadar yanlış hizalanmasına olanak sağlar ü olmayan -kendiliğinden hizalama (halkaların 1 ila 8 dakika arasında izin verilen karşılıklı yanlış hizalanması)

DÖNER GÖVDELERİN SIRA SAYISINA GÖRE RULMANLARIN SINIFLANDIRILMASI ü KENDİNDEN HİZALAMA YÖNTEMİYLE tek sıralı, çift sıralı ve çok sıralı rulmanlar mevcuttur ü kendinden hizalamalı (küresel), halkaların 40'a kadar yanlış hizalanmasına olanak sağlar ü olmayan -kendiliğinden hizalama (halkaların 1 ila 8 dakika arasında izin verilen karşılıklı yanlış hizalanması)

RULMANLARIN GENEL BOYUTLARA GÖRE SINIFLANDIRILMASI (dış çap D, iç çap d ve genişlik B) Ekstra hafif, ekstra hafif, hafif geniş, orta geniş ve ağır olmak üzere seriler vardır. Dış çapa göre artan sırada çap serileri vardır. 0, 8, 9, 1, 7, 2, 3, 4 ve 5 sayılarıyla gösterilir. Benzer şekilde genişlik serileri (eksenel yataklar için yükseklikler) 7, 8, 9, 0, 1, 2, 3, 4 olarak gösterilir. ve 5. Farklı serilerdeki rulmanlar, esas olarak maksimum hız ve yük kapasitesi bakımından birbirinden farklılık gösterir.

RULMANLARIN GENEL BOYUTLARA GÖRE SINIFLANDIRILMASI (dış çap D, iç çap d ve genişlik B) Ekstra hafif, ekstra hafif, hafif geniş, orta geniş ve ağır olmak üzere seriler vardır. Dış çapa göre artan sırada çap serileri vardır. 0, 8, 9, 1, 7, 2, 3, 4 ve 5 sayılarıyla gösterilir. Benzer şekilde genişlik serileri (eksenel yataklar için yükseklikler) 7, 8, 9, 0, 1, 2, 3, 4 olarak gösterilir. ve 5. Farklı serilerdeki rulmanlar, esas olarak maksimum hız ve yük kapasitesi bakımından birbirinden farklılık gösterir.

RULMANLARIN DOĞRULUK SINIFINA GÖRE SINIFLANDIRILMASI Standart, rulmanların aşağıdaki doğruluk sınıflarını (artan sırayla) belirler: 8, 7, 0, 6 X, 6, 5, 4, 2, T. Doğruluk sınıfı, boyutların doğruluğunu belirler. ve yatak parçalarının şekli. Doğruluk sınıfına ve ek gereksinimlere bağlı olarak üç rulman kategorisi ayırt edilir: A, B, C. En yaygın olanı normal doğruluk sınıfı 0 olan rulmanlardır. Doğruluk sınıfındaki artışla birlikte rulman üretim maliyeti önemli ölçüde artar. Örneğin: doğruluk sınıfı 2, doğruluk sınıfı 0 olan bir rulmana göre yaklaşık 10 kat daha pahalıdır.

RULMANLARIN DOĞRULUK SINIFINA GÖRE SINIFLANDIRILMASI Standart, rulmanların aşağıdaki doğruluk sınıflarını (artan sırayla) belirler: 8, 7, 0, 6 X, 6, 5, 4, 2, T. Doğruluk sınıfı, boyutların doğruluğunu belirler. ve yatak parçalarının şekli. Doğruluk sınıfına ve ek gereksinimlere bağlı olarak üç rulman kategorisi ayırt edilir: A, B, C. En yaygın olanı normal doğruluk sınıfı 0 olan rulmanlardır. Doğruluk sınıfındaki artışla birlikte rulman üretim maliyeti önemli ölçüde artar. Örneğin: doğruluk sınıfı 2, doğruluk sınıfı 0 olan bir rulmana göre yaklaşık 10 kat daha pahalıdır.

RULMANLARIN TİTREŞİM SEVİYESİNE GÖRE SINIFLANDIRILMASI ü Normal düşük titreşim seviyesine sahip rulmanlar ÖZEL GEREKSİNİMLERE göre ayrılır ü ısıya dayanıklı, düşük gürültülü, korozyona dayanıklı, manyetik olmayan, kendinden yağlamalı rulmanlar vb. üretirler.

RULMANLARIN TİTREŞİM SEVİYESİNE GÖRE SINIFLANDIRILMASI ü Normal düşük titreşim seviyesine sahip rulmanlar ÖZEL GEREKSİNİMLERE göre ayrılır ü ısıya dayanıklı, düşük gürültülü, korozyona dayanıklı, manyetik olmayan, kendinden yağlamalı rulmanlar vb. üretirler.

RULMANLARIN UYGULANABİLİRLİĞİ Bilya %38,6 Konik makara %24,7 Silindirik makara %8,9 Oynak makara %5,7 İğne %5,7 Diğerleri (alet, hassas vb.) %16,4 TOPLAM %100

RULMANLARIN UYGULANABİLİRLİĞİ Bilya %38,6 Konik makara %24,7 Silindirik makara %8,9 Oynak makara %5,7 İğne %5,7 Diğerleri (alet, hassas vb.) %16,4 TOPLAM %100

RULMANLARDA HASAR 1. Çalışma yüzeylerinin yorgunluk nedeniyle dökülmesi (en fazla gerilime maruz kalan halkaların yuvarlanma yollarında, değişken gerilimlerin etkisi nedeniyle, içlerine nüfuz eden yağlayıcı tarafından sıkıştırılan ve dökülmeye yol açan mikro çatlaklar ortaya çıkar). 2. Yuvarlanan cisimlerin imhası. 3. Halkaların ve yuvarlanma elemanlarının aşınması. 4. Dinamik yükler, statik yükler altında, dönme olmadan çalışma yüzeylerinde çentiklerin oluşması (brinelenme). Yüksek dinamik yüklerin ve önemli ölçüde dönmeyen yüklerin mümkün olduğu nakliye araçlarında göçük oluşma riski önemlidir. 5. Ayırıcıların imhası.

RULMANLARDA HASAR 1. Çalışma yüzeylerinin yorgunluk nedeniyle dökülmesi (en fazla gerilime maruz kalan halkaların yuvarlanma yollarında, değişken gerilimlerin etkisi nedeniyle, içlerine nüfuz eden yağlayıcı tarafından sıkıştırılan ve dökülmeye yol açan mikro çatlaklar ortaya çıkar). 2. Yuvarlanan cisimlerin imhası. 3. Halkaların ve yuvarlanma elemanlarının aşınması. 4. Dinamik yükler, statik yükler altında, dönme olmadan çalışma yüzeylerinde çentiklerin oluşması (brinelenme). Yüksek dinamik yüklerin ve önemli ölçüde dönmeyen yüklerin mümkün olduğu nakliye araçlarında göçük oluşma riski önemlidir. 5. Ayırıcıların imhası.

RULMAN HALKALARINDAKİ HASAR ÖRNEKLERİ a, b – sırasıyla bilyalı ve makaralı rulmanların dış bileziğinin ayrılması; c – iç bileziğin çalışma yüzeyinin kırılması

RULMAN HALKALARINDAKİ HASAR ÖRNEKLERİ a, b – sırasıyla bilyalı ve makaralı rulmanların dış bileziğinin ayrılması; c – iç bileziğin çalışma yüzeyinin kırılması

TRAKTÖRLERİN REDDEDİLMİŞ RULMANLARININ HASAR TÜRLERİNE GÖRE DAĞILIMI Hasar türleri (ret işareti) Red işaretinin oluşma sıklığı, % Uyum yoğunluğunun ihlali nedeniyle aralıkların sınır değerlerinin üzerinde artması 65... 76 Uyum yoğunluğunun ihlali 17... 21 Paletlerin ve yuvarlanma elemanlarının çalışma yüzeylerinde mikroskobik hasar 4... 11 Parça yataklarının kırılması 5... 9

TRAKTÖRLERİN REDDEDİLMİŞ RULMANLARININ HASAR TÜRLERİNE GÖRE DAĞILIMI Hasar türleri (ret işareti) Red işaretinin oluşma sıklığı, % Uyum yoğunluğunun ihlali nedeniyle aralıkların sınır değerlerinin üzerinde artması 65... 76 Uyum yoğunluğunun ihlali 17... 21 Paletlerin ve yuvarlanma elemanlarının çalışma yüzeylerinde mikroskobik hasar 4... 11 Parça yataklarının kırılması 5... 9

RULMANLAR İÇİN HESAPLAMA KRİTERLERİ Rulmanların arızalanmasının ana nedenleri şunlardır: statik yükleme altında plastik deformasyon ve değişken yüklerin etkisi altında yorulma dökülmesi. Çalışma koşullarına bağlı olarak, belirli bir hizmet ömrü için rulmanların hesaplanması (seçimi), statik yük kapasitesine (maksimum temas gerilmeleri kriteri) ve dinamik yük kapasitesine (yorulma talaş kriteri) göre gerçekleştirilir. Aşınma direnci kriterine dayalı hesaplamalar, gerekli verilerin bulunmamasının karmaşıklığı nedeniyle yaygın olarak kullanılmamaktadır. Ve

RULMANLAR İÇİN HESAPLAMA KRİTERLERİ Rulmanların arızalanmasının ana nedenleri şunlardır: statik yükleme altında plastik deformasyon ve değişken yüklerin etkisi altında yorulma dökülmesi. Çalışma koşullarına bağlı olarak, belirli bir hizmet ömrü için rulmanların hesaplanması (seçimi), statik yük kapasitesine (maksimum temas gerilmeleri kriteri) ve dinamik yük kapasitesine (yorulma talaş kriteri) göre gerçekleştirilir. Aşınma direnci kriterine dayalı hesaplamalar, gerekli verilerin bulunmamasının karmaşıklığı nedeniyle yaygın olarak kullanılmamaktadır. Ve

STATİK YÜK KAPASİTESİNE GÖRE RULMANLARIN HESAPLANMASI (SEÇİMİ) (n ≤ 1 rpm'de) P 0 ≤ C 0, burada C 0 – statik yük kapasitesi; P 0 – eşdeğer statik yük Rulmanların statik yük kapasitesi, yuvarlanma elemanlarının ve yuvarlanma yolunun toplam artık deformasyonunun yuvarlanma elemanının çapının 0,0001'ine eşit olmasına neden olan radyal (eksenel) bir yüktür. Eşdeğer statik yük: P 0 = X 0 Fr + Y 0 Fa, ancak P 0 = Fr'den az değil; burada X 0, Y 0, radyal Fr ve eksenel Fa statik yüklerinin katsayılarıdır.

STATİK YÜK KAPASİTESİNE GÖRE RULMANLARIN HESAPLANMASI (SEÇİMİ) (n ≤ 1 rpm'de) P 0 ≤ C 0, burada C 0 – statik yük kapasitesi; P 0 – eşdeğer statik yük Rulmanların statik yük kapasitesi, yuvarlanma elemanlarının ve yuvarlanma yolunun toplam artık deformasyonunun yuvarlanma elemanının çapının 0,0001'ine eşit olmasına neden olan radyal (eksenel) bir yüktür. Eşdeğer statik yük: P 0 = X 0 Fr + Y 0 Fa, ancak P 0 = Fr'den az değil; burada X 0, Y 0, radyal Fr ve eksenel Fa statik yüklerinin katsayılarıdır.

GEREKLİ KAYNAK İÇİN DİNAMİK YÜK KAPASİTESİNE GÖRE RULMANLARIN SEÇİMİ Dinamik yük kapasitesi C, iç bileziğin bir milyon dönüşü boyunca rulmanın %90 olasılıkla hasarsız olarak dayanabileceği radyal (eksenel) yüktür. Bir rulmanın hizmet ömrü, halkaların veya yuvarlanma elemanlarının malzemesinde yorulma belirtileri görünmeden önce halkalardan birinin diğerine göre yapacağı devir sayısıdır. Rulman ömrü milyonlarca devir L veya saat cinsinden ifade edilir Lh = 106 L / (60 n), burada n rulman dönüş hızıdır, min-1 Yorulma eğrisi denklemi Fr L 1/p = C veya L = (C / Fr )p p = 3 - bilyalı rulmanlar için p = 3, 33 - makaralı rulmanlar için Lh

GEREKLİ KAYNAK İÇİN DİNAMİK YÜK KAPASİTESİNE GÖRE RULMANLARIN SEÇİMİ Dinamik yük kapasitesi C, iç bileziğin bir milyon dönüşü boyunca rulmanın %90 olasılıkla hasarsız olarak dayanabileceği radyal (eksenel) yüktür. Bir rulmanın hizmet ömrü, halkaların veya yuvarlanma elemanlarının malzemesinde yorulma belirtileri görünmeden önce halkalardan birinin diğerine göre yapacağı devir sayısıdır. Rulman ömrü milyonlarca devir L veya saat cinsinden ifade edilir Lh = 106 L / (60 n), burada n rulman dönüş hızıdır, min-1 Yorulma eğrisi denklemi Fr L 1/p = C veya L = (C / Fr )p p = 3 - bilyalı rulmanlar için p = 3, 33 - makaralı rulmanlar için Lh

TEMEL TASARIM ÖMRÜNÜN BELİRLENMESİ Milyon devir cinsinden %90 güvenilirliğe karşılık gelen temel tasarım ömrü L 10, geleneksel teknoloji kullanılarak geleneksel malzemelerden yapılmış ve normal koşullar altında çalışan rulmanlar için aşağıdaki formüle göre belirlenir: L 10 = (C / P)p burada P – yükleme koşulları ve rulman tasarımı dikkate alınarak eşdeğer dinamik yük Radyal ve açısal temaslı rulmanlar için Fr ve Fa'nın sırasıyla radyal ve eksenel yükler olduğu radyal eksenel rulmanlar için; X ve Y – radyal ve eksenel dinamik yükün katsayıları; V – halka dönüş katsayısı, iç halka döndüğünde V = 1, dış halka döndüğünde V = 1, 2. Küresel mesnetler için her zaman V = 1. CT – sıcaklık katsayısı, KB – yük dinamik katsayısı.

TEMEL TASARIM ÖMRÜNÜN BELİRLENMESİ Milyon devir cinsinden %90 güvenilirliğe karşılık gelen temel tasarım ömrü L 10, geleneksel teknoloji kullanılarak geleneksel malzemelerden yapılmış ve normal koşullar altında çalışan rulmanlar için aşağıdaki formüle göre belirlenir: L 10 = (C / P)p burada P – yükleme koşulları ve rulman tasarımı dikkate alınarak eşdeğer dinamik yük Radyal ve açısal temaslı rulmanlar için Fr ve Fa'nın sırasıyla radyal ve eksenel yükler olduğu radyal eksenel rulmanlar için; X ve Y – radyal ve eksenel dinamik yükün katsayıları; V – halka dönüş katsayısı, iç halka döndüğünde V = 1, dış halka döndüğünde V = 1, 2. Küresel mesnetler için her zaman V = 1. CT – sıcaklık katsayısı, KB – yük dinamik katsayısı.

ÖZEL ÇALIŞMA KOŞULLARI İÇİN RULMAN ÖMRÜNÜN BELİRLENMESİ Lna = a 1 a 23 (C / P)p burada a 1 - güvenilirlik faktörü; a 23 = a 2 a 3; a 2 – malzemenin özelliklerini dikkate alan katsayı; a 3 – yatağın yağlama ve çalışma koşullarını dikkate alan katsayı. Dayanıklılık Lna L 10 a La L 4 a L 3 a L 2 a L 1 a Güvenilirlik, % 90 95 96 97 98 99 Dayanıklılık katsayısı a 1 1 0.62 0.53 0.44 0.33 0.21 Katsayı değerleri a 23 Kullanım koşulları Rulman tipi I II III Bilyalı rulmanlar, oynak hariç 0, 7… 0, 8 1, 0 1, 2 Silindirik makaralı rulmanlar ve oynak bilyalı rulmanlar 0, 5… 0, 6 0. 8 1… 1, 2 Konik makaralı rulmanlar 0, 6… 0, 7 0, 9 1, 1… 1, 3 Çift sıralı oynak radyal makaralı rulmanlar 0, 3… 0, 4 0, 6 0. 8

ÖZEL ÇALIŞMA KOŞULLARI İÇİN RULMAN ÖMRÜNÜN BELİRLENMESİ Lna = a 1 a 23 (C / P)p burada a 1 - güvenilirlik faktörü; a 23 = a 2 a 3; a 2 – malzemenin özelliklerini dikkate alan katsayı; a 3 – yatağın yağlama ve çalışma koşullarını dikkate alan katsayı. Dayanıklılık Lna L 10 a La L 4 a L 3 a L 2 a L 1 a Güvenilirlik, % 90 95 96 97 98 99 Dayanıklılık katsayısı a 1 1 0.62 0.53 0.44 0.33 0.21 Katsayı değerleri a 23 Kullanım koşulları Rulman tipi I II III Bilyalı rulmanlar, oynak hariç 0, 7… 0, 8 1, 0 1, 2 Silindirik makaralı rulmanlar ve oynak bilyalı rulmanlar 0, 5… 0, 6 0. 8 1… 1, 2 Konik makaralı rulmanlar 0, 6… 0, 7 0, 9 1, 1… 1, 3 Çift sıralı oynak radyal makaralı rulmanlar 0, 3… 0, 4 0, 6 0. 8

RULMANLARIN KULLANIM KOŞULLARI I – rulmanların normal kullanım koşulları; II – temas eden yüzeyler arasında hidrodinamik bir yağ filminin varlığı ve düzenekte herhangi bir bozulmanın olmaması ile karakterize edilir; III – halkalar ve yuvarlanma elemanları elektroslag veya vakumda eritilmiş çelikten yapılmıştır, diğer koşullar II'ye karşılık gelir.

RULMANLARIN KULLANIM KOŞULLARI I – rulmanların normal kullanım koşulları; II – temas eden yüzeyler arasında hidrodinamik bir yağ filminin varlığı ve düzenekte herhangi bir bozulmanın olmaması ile karakterize edilir; III – halkalar ve yuvarlanma elemanları elektroslag veya vakumda eritilmiş çelikten yapılmıştır, diğer koşullar II'ye karşılık gelir.

DÖNER GÖVDELER ARASINDA YÜK DAĞILIMI b a c a – sıfır radyal açıklığa sahip bir rulman üzerinde; b – normal radyal açıklık ile; c – aynı açıklığa sahip ancak hem radyal hem de eksenel kuvvetlerin etkisi altında olan bir yatak üzerinde. Eksenel yükleme (c) altında, rulmandaki radyal boşluk azalır ve Fr yükünün yuvarlanma elemanları üzerinde yarattığı kuvvetlerde bir miktar eşitleme meydana gelir. Rulman üzerindeki belirli bir eksenel yükün rulmanın ömrü üzerinde olumlu etkisi vardır. Bu etkiyi hesaba katmak için eksenel yükleme katsayısı e eklenir - sınırlayıcı oran e'de, X = 1, Y = 0. > e'de, X 1, Y > 0'da.

DÖNER GÖVDELER ARASINDA YÜK DAĞILIMI b a c a – sıfır radyal açıklığa sahip bir rulman üzerinde; b – normal radyal açıklık ile; c – aynı açıklığa sahip ancak hem radyal hem de eksenel kuvvetlerin etkisi altında olan bir yatak üzerinde. Eksenel yükleme (c) altında, rulmandaki radyal boşluk azalır ve Fr yükünün yuvarlanma elemanları üzerinde yarattığı kuvvetlerde bir miktar eşitleme meydana gelir. Rulman üzerindeki belirli bir eksenel yükün rulmanın ömrü üzerinde olumlu etkisi vardır. Bu etkiyi hesaba katmak için eksenel yükleme katsayısı e eklenir - sınırlayıcı oran e'de, X = 1, Y = 0. > e'de, X 1, Y > 0'da.

AÇILI TEMASLI RULMANLARIN HESAPLANMASININ ÖZELLİKLERİ Hesaplamalar, temas pedlerinin yatağın dönme eksenine eğimi nedeniyle radyal yük Fr'den kaynaklanan eksenel kuvvetleri dikkate alır; burada e' minimum eksenel yük katsayısıdır

AÇILI TEMASLI RULMANLARIN HESAPLANMASININ ÖZELLİKLERİ Hesaplamalar, temas pedlerinin yatağın dönme eksenine eğimi nedeniyle radyal yük Fr'den kaynaklanan eksenel kuvvetleri dikkate alır; burada e' minimum eksenel yük katsayısıdır

DESTEKLER ÜZERİNDE ORTAYA ÇIKAN EKSENEL KUVVETLERİN BELİRLENMESİ Yükleme şeması Kuvvet oranı Ortaya çıkan eksenel kuvvetler Sabitleme desteği üzerinde ortaya çıkan eksenel yük, dış eksenel kuvvetlerin toplamına eşittir. Diğer destek üzerinde ortaya çıkan eksenel yük kendi bileşenine eşittir

DESTEKLER ÜZERİNDE ORTAYA ÇIKAN EKSENEL KUVVETLERİN BELİRLENMESİ Yükleme şeması Kuvvet oranı Ortaya çıkan eksenel kuvvetler Sabitleme desteği üzerinde ortaya çıkan eksenel yük, dış eksenel kuvvetlerin toplamına eşittir. Diğer destek üzerinde ortaya çıkan eksenel yük kendi bileşenine eşittir

SABİTLEME DESTEĞİNDE İKİ eğik temaslı rulmanlı MİLİN YAPILARI a b a ve b - sırasıyla eğik bilyalı rulmanlar ve açısal temaslı makaralı rulmanlar üzerinde sabitleme desteğine sahip sonsuz mil.

SABİTLEME DESTEĞİNDE İKİ eğik temaslı rulmanlı MİLİN YAPILARI a b a ve b - sırasıyla eğik bilyalı rulmanlar ve açısal temaslı makaralı rulmanlar üzerinde sabitleme desteğine sahip sonsuz mil.

İKİ YÜZER DESTEKLİ MİL YAPILARI a b a – radyal küresel bilyalı rulmanlara monte edilmiş mil; b – radyal makaralı rulmanlara monte edilmiş mil.

İKİ YÜZER DESTEKLİ MİL YAPILARI a b a – radyal küresel bilyalı rulmanlara monte edilmiş mil; b – radyal makaralı rulmanlara monte edilmiş mil.

Src="http://current5.com/sunum/3/50410152_192278346.pdf-img/50410152_192278346.pdf-38.jpg" alt="Yatakların sıvı yağlarla yağlanması: - daldırma yoluyla; - sıçratarak ( v>3 m/sn; - yağ buharı (v>7);"> Смазка подшипников Жидкими маслами: - окунанием; - разбрызгиванием (v>3 м/с); - масляным туманом (v>7 м/с); - капельная; - циркуляционная. Пластичные смазки. Твердые смазки!}

RULMANLARIN SEÇİM SIRASI 1. Rulman tipini ve montaj şemasını atayın 2. Rulmanın doğruluk sınıfını atayın 3. Milin çapına bağlı olarak birkaç standart boyut arasından rulmanın standart boyutunu seçin 4. Belirtin gerekli kaynağı dikkate alarak yatağın standart boyutu.

RULMANLARIN SEÇİM SIRASI 1. Rulman tipini ve montaj şemasını atayın 2. Rulmanın doğruluk sınıfını atayın 3. Milin çapına bağlı olarak birkaç standart boyut arasından rulmanın standart boyutunu seçin 4. Belirtin gerekli kaynağı dikkate alarak yatağın standart boyutu.

KAYAR DESTEKLER Kaymalı yatak, şaftın (muylunun) yatak yüzeyinin astarın (yatak) yüzeyi üzerinde kaydığı bir destektir. Açısal temaslı kaymalı yatak Fa Radyal kaymalı yatak Eksenel kaymalı yatak

KAYAR DESTEKLER Kaymalı yatak, şaftın (muylunun) yatak yüzeyinin astarın (yatak) yüzeyi üzerinde kaydığı bir destektir. Açısal temaslı kaymalı yatak Fa Radyal kaymalı yatak Eksenel kaymalı yatak

KAYAR RULMANLARIN AVANTAJLARI VE DEZAVANTAJLARI AVANTAJLARI çok yüksek hızlarda çalışabilme ü radyal yönde küçük boyutlar ü radyal yönde çalışabilirliği sürdürme özel koşullar(agresif ortamlarda, su, kirlenmiş yağlayıcı ile, yağlamanın olmadığı durumlarda) ü sessiz ü titreşim sönümlemesi iyi ü daha hafif ve üretimi daha kolay ü sıvı ve gaz yağlamada pratik olarak aşınmadan çalışabilme DEZAVANTAJLARI ü kapalı ortamlarda çalışan rulmanlar için yüksek sürtünme kayıpları sınır ve yarı akışkan sürtünme koşulları ü eksenel yönde önemli boyutlar ü tasarımın karşılaştırmalı karmaşıklığı ve sıvı sürtünmesi altında çalışan rulmanlar için yüksek yağlama gereksinimleri ü değiştirilebilirlik sağlanmaz, standardizasyon yoktur ü demir dışı metal kullanma ihtiyacı

KAYAR RULMANLARIN AVANTAJLARI VE DEZAVANTAJLARI AVANTAJLARI çok yüksek hızlarda çalışabilme ü radyal yönde küçük boyutlar ü radyal yönde çalışabilirliği sürdürme özel koşullar(agresif ortamlarda, su, kirlenmiş yağlayıcı ile, yağlamanın olmadığı durumlarda) ü sessiz ü titreşim sönümlemesi iyi ü daha hafif ve üretimi daha kolay ü sıvı ve gaz yağlamada pratik olarak aşınmadan çalışabilme DEZAVANTAJLARI ü kapalı ortamlarda çalışan rulmanlar için yüksek sürtünme kayıpları sınır ve yarı akışkan sürtünme koşulları ü eksenel yönde önemli boyutlar ü tasarımın karşılaştırmalı karmaşıklığı ve sıvı sürtünmesi altında çalışan rulmanlar için yüksek yağlama gereksinimleri ü değiştirilebilirlik sağlanmaz, standardizasyon yoktur ü demir dışı metal kullanma ihtiyacı

Uygulama örnekleri (separatörler, santrifüjler, gaz türbinleri, taşlama makineleri, su pompaları, gemi pervaneleri, içten yanmalı motorlar vb.).

Uygulama örnekleri (separatörler, santrifüjler, gaz türbinleri, taşlama makineleri, su pompaları, gemi pervaneleri, içten yanmalı motorlar vb.).

RULMAN MALZEMELERİ VE GÖVDE RULMAN MALZEMELERİ İÇİN GEREKLİLİKLER: Ø düşük sürtünme katsayısı Ø yüksek aşınma direnci ve yorulma direnci Ø iyi ısı iletkenliği Ø işlenebilirlik Ø yağla ıslanabilirlik Ø korozyon direnci Ø işlenebilirlik Ø düşük doğrusal genleşme katsayısı Ø düşük maliyetli Uygulanabilir büyük sayıçeşitli sürtünme önleyici malzemeler Muylular (genellikle çelik) Ø yüksek sertliğe ve taşlanmış veya cilalı yüzeye sahip olmalıdır.

RULMAN MALZEMELERİ VE GÖVDE RULMAN MALZEMELERİ İÇİN GEREKLİLİKLER: Ø düşük sürtünme katsayısı Ø yüksek aşınma direnci ve yorulma direnci Ø iyi ısı iletkenliği Ø işlenebilirlik Ø yağla ıslanabilirlik Ø korozyon direnci Ø işlenebilirlik Ø düşük doğrusal genleşme katsayısı Ø düşük maliyetli Uygulanabilir büyük sayıçeşitli sürtünme önleyici malzemeler Muylular (genellikle çelik) Ø yüksek sertliğe ve taşlanmış veya cilalı yüzeye sahip olmalıdır.

RULMAN SÜRTÜNMEYİ ÖNLEYEN MALZEMELER ÇELİK babbit bronzları çinko bazlı alaşımlar alüminyum bazlı alaşımlar sürtünme önleyici dökme demirler METAL-METAL-SERAMİK bronz-grafit demir-grafit plastikler ahşap plastikler kauçuk grafit malzemeler

RULMAN SÜRTÜNMEYİ ÖNLEYEN MALZEMELER ÇELİK babbit bronzları çinko bazlı alaşımlar alüminyum bazlı alaşımlar sürtünme önleyici dökme demirler METAL-METAL-SERAMİK bronz-grafit demir-grafit plastikler ahşap plastikler kauçuk grafit malzemeler

KAYAR RULMAN ÖRNEKLERİ Ahşap astarlı sac haddehane rulmanı: 1 – rulman yatağı; 2 – preslenmiş ahşaptan yapılmış astar; 3 – yan plakalar Poliamid yatak: 1 – metal burç; 2 – poliamid tüp; 3 – boşluk; 4 – elastik halkalar Grafit veya molibden dusilfit ile doyurulmuş, soğuk vulkanizasyonlu, ısıyla sertleşen takviyeli kauçuğu esas alan malzemeden yapılmış kauçuk astar.

KAYAR RULMAN ÖRNEKLERİ Ahşap astarlı sac haddehane rulmanı: 1 – rulman yatağı; 2 – preslenmiş ahşaptan yapılmış astar; 3 – yan plakalar Poliamid yatak: 1 – metal burç; 2 – poliamid tüp; 3 – boşluk; 4 – elastik halkalar Grafit veya molibden dusilfit ile doyurulmuş, soğuk vulkanizasyonlu, ısıyla sertleşen takviyeli kauçuğu esas alan malzemeden yapılmış kauçuk astar.

TİTREŞİME DAYANIKLI RULMANLARIN TASARIM ŞEMALARI a – limon şekilli gömlek deliği; b – gömleklerin karşılıklı yer değiştirmesi ile montaj.

TİTREŞİME DAYANIKLI RULMANLARIN TASARIM ŞEMALARI a – limon şekilli gömlek deliği; b – gömleklerin karşılıklı yer değiştirmesi ile montaj.

KAYAR RULMANLARIN ÇALIŞMA ŞEKİLLERİ Kayar yatakların en önemli çalışma özellikleri yük taşıma kapasitesi ve sürtünme kayıplarıdır. 1 – sınır sürtünme alanı. Yüksek yüklere, düşük kayma hızlarına karşılık gelir, f = 0,1... 0,2; 2 - yarı sıvı sürtünme alanı, sürtünme yüzeyleri kısmen birbirine temas ediyor; 3 – sıvı sürtünme alanı, sürtünme yüzeyleri birbirine değmez.

KAYAR RULMANLARIN ÇALIŞMA ŞEKİLLERİ Kayar yatakların en önemli çalışma özellikleri yük taşıma kapasitesi ve sürtünme kayıplarıdır. 1 – sınır sürtünme alanı. Yüksek yüklere, düşük kayma hızlarına karşılık gelir, f = 0,1... 0,2; 2 - yarı sıvı sürtünme alanı, sürtünme yüzeyleri kısmen birbirine temas ediyor; 3 – sıvı sürtünme alanı, sürtünme yüzeyleri birbirine değmez.

HİDROSTATİK YATAK ŞEMASI 1 – kısıcılar (ölçüm deliği); 2 – astarlardaki cepler. Gaz kelebeği cebe giren yağ basıncını yaklaşık olarak yarıya indirir, bu da muylunun yatak içindeki stabilitesini sağlar

HİDROSTATİK YATAK ŞEMASI 1 – kısıcılar (ölçüm deliği); 2 – astarlardaki cepler. Gaz kelebeği cebe giren yağ basıncını yaklaşık olarak yarıya indirir, bu da muylunun yatak içindeki stabilitesini sağlar

HASAR TÜRLERİ VE KAYAR RULMANLARIN PERFORMANS KRİTERLERİ HASAR: Ø çalışma yüzeylerinin aşınması (arızanın ana nedeni) Ø çalışma yüzeylerinin tutukluk yapması Ø döngüsel yükler altında yorulma hatası (şok, titreşim makineleri) Ø astar dolgusunun erimesi Ø yatağın sıkışması rulmandaki mil PERFORMANS KRİTERLERİ Ø aşınma direnci Ø değişken yük altında sürtünme önleyici malzemenin yorulmasına karşı direnç Ø ısı direnci Ø titreşim direnci

HASAR TÜRLERİ VE KAYAR RULMANLARIN PERFORMANS KRİTERLERİ HASAR: Ø çalışma yüzeylerinin aşınması (arızanın ana nedeni) Ø çalışma yüzeylerinin tutukluk yapması Ø döngüsel yükler altında yorulma hatası (şok, titreşim makineleri) Ø astar dolgusunun erimesi Ø yatağın sıkışması rulmandaki mil PERFORMANS KRİTERLERİ Ø aşınma direnci Ø değişken yük altında sürtünme önleyici malzemenin yorulmasına karşı direnç Ø ısı direnci Ø titreşim direnci

KÜRE YÜZEYİNDE BASINÇ DAĞILIMI Fr Fr Tüm kuvvetleri dış yük doğrultusunda yansıtarak şunu elde ederiz:

KÜRE YÜZEYİNDE BASINÇ DAĞILIMI Fr Fr Tüm kuvvetleri dış yük doğrultusunda yansıtarak şunu elde ederiz:

BİR RULMANIN ISI DİRENÇ DURUMUNUN KONTROLÜ Sürtünen yüzeyler üzerindeki sürtünme kuvvetlerinin tüm işinin ısıya dönüştüğü varsayılmaktadır. Bu durumda sürtünme kuvvetlerinin özgül işi belli bir sınırı aşmamalıdır. Sürekli hareket halinde f = sabit koşulunda ısı direnci sağlanacaktır.

BİR RULMANIN ISI DİRENÇ DURUMUNUN KONTROLÜ Sürtünen yüzeyler üzerindeki sürtünme kuvvetlerinin tüm işinin ısıya dönüştüğü varsayılmaktadır. Bu durumda sürtünme kuvvetlerinin özgül işi belli bir sınırı aşmamalıdır. Sürekli hareket halinde f = sabit koşulunda ısı direnci sağlanacaktır.

ISI DİRENCİ DURUMUNA GÖRE BİR RULMANIN KONTROL EDİLMESİ Sürtünme kuvvetlerinin temel çalışmasının topuğun destek yüzeyinin tüm noktaları için aynı olduğuna inanılmaktadır. Bu hipotez, topuğun destek yüzeyi üzerindeki basınç dağılımının keskin bir şekilde eşit olmayan bir yapıya sahip olduğunu varsayar. merkezde önemli bir artış olan topuk. Halka şeklindeki topukların kullanılması, basıncın eşit dağılımını sağlar. daha fazlasını sağlamak

ISI DİRENCİ DURUMUNA GÖRE BİR RULMANIN KONTROL EDİLMESİ Sürtünme kuvvetlerinin temel çalışmasının topuğun destek yüzeyinin tüm noktaları için aynı olduğuna inanılmaktadır. Bu hipotez, topuğun destek yüzeyi üzerindeki basınç dağılımının keskin bir şekilde eşit olmayan bir yapıya sahip olduğunu varsayar. merkezde önemli bir artış olan topuk. Halka şeklindeki topukların kullanılması, basıncın eşit dağılımını sağlar. daha fazlasını sağlamak