Koleksiyon, şirketin alanlarını etkin bir şekilde yönetmek isteyen ticaret şirketlerinin uzmanlarına yöneliktir. Yani, şirketin gelişmesine olanak tanıyan ve var olmayan karlı ürün kategorileri oluşturmak!

Kazananlar analiz edilir.

Analiz göz açıcıdır.

(Robert Kiyosaki)

Bugün herkes envanter yönetiminin verimliliğinden ve optimizasyonundan bahsediyor. Anladığınız gibi, envanteri optimize etmek için hangi adımları atacağımıza karar vermek için öncelikle mevcut yapısını belirlememiz gerekiyor.

Bugün herkes envanter yönetiminin verimliliğinden ve optimizasyonundan bahsediyor. Anladığınız gibi, envanteri optimize etmek için hangi adımları atacağımıza karar vermek için öncelikle mevcut yapısını belirlememiz gerekiyor.

Şirketin envanterine yatırılan finansal kaynakların kullanımının verimliliğini açıklayan ana gösterge: Envanter devir oranı aşağıdaki formülle hesaplanır:

k rev. T.Z. =  ,

,

İÇİNDE-Belirli bir döneme ait satış fiyatlarında şirket gelirinin tutarı,

sr.z. Seb. T.Z.

Buna karşılık, stok devir hızı oranı da etkilenir. karlılık yapılan yatırımlar envanter. Belirli bir projeye yatırım yapmaya karar verirken yatırımcılar ve şirket kurucuları için önemli olan ana göstergelerden biri yatırımların karlılığıdır.

Envanter karlılığının formülü şu şekildedir:

Vesaire. T.Z. =  ,

,

Başkan Yardımcısı– aşağıdaki formülle hesaplanan brüt kar:

VP = B – Seb. P,

B – Belirli bir döneme ait satış fiyatlarında şirketin elde ettiği gelir tutarı,

Seb. P – belirli bir süre için şirketin satış maliyeti

sr.z. Seb. T.Z.– belirli bir süre için ortalama stok maliyeti

Buna karşılık, envanterin karlılığı iki bileşene ayrılabilir:

Bir okul cebir dersindeki kesirleri çarpma kurallarını hatırlayarak, pay ve paydadaki aynı ifadelerin üzeri çizilmiştir:

Ve envanter kârlılığı formülünün ilk formunu elde ediyoruz.

Gördüğünüz gibi envanterin karlılığı iki göstergeye bağlıdır: satış karlılığı ve stok devir hızı. Yukarıdaki göstergeleri değiştirerek belirli bir envanter karlılığı değerine çeşitli şekillerde ulaşabileceğinizi belirtmekte fayda var.

Örneğin bir şirket yıllık %100 stok kârlılığına iki şekilde ulaşabilir:

- Stok devir hızının artması ve aynı zamanda satış karlılığının azalması:

Vesaire. T.Z.= k devir. T.Z. * Vesaire. P = 4 * %25 = 100%

- Envanter devir hızını azaltır ve aynı anda satış karlılığını artırır:

Vesaire. T.Z.= k devir. T.Z. * Vesaire. P = 2 * %50 = 100%

Yukarıdakilerden, stok karlılığının aynı sonucunun iki yolla elde edildiği görülebilir:

- ilk durumda stok devir hızını yılda 4 katına çıkardık ve satış karlılığını %25'e düşürdük,

- ikinci durumda stok devir hızını yılda 2 defaya düşürdük ve satış karlılığını %50'ye çıkardık.

Bununla birlikte, bir şirketin satışlarının kârlılığının genellikle piyasadaki mevcut rekabet tarafından belirlendiğini belirtmekte fayda var. Şirketin satış fiyatlarındaki artış veya azalış nedeniyle satışların karlılığında önemli bir değişiklik olması, pazarda önemli bir dengesizliğe yol açabilir. Bu nedenle, başlangıçta optimizasyonu envanter yatırımlarının karlılığını artıracak olan şirketin envanterini analiz etmek mantıklıdır.

Mevcut stok durumunu analiz etmeye başlamadan önce hangi kriterleri kullanacağımızı belirleyelim:

1. TOP A ve B'ye göre envanter kalitesi,

2. Likit olmayan stokların payı:

3. TOP'a (A, B, C, D) göre stok maliyetinin yapısı,

TOP A ve B'ye göre envanter kalitesi

Analiz tarihinde en iyi A ve B pozisyonlarının yüzde kaçının mevcut olduğunu bize bildirir. Bu gösterge şirket için hayati öneme sahiptir, çünkü belirli bir seviyenin altına düşmesi, müşterilerimizin dikkatinin rakiplerimizin ürün yelpazesine çevrilmesiyle açıklanan gerçek satışlarda önemli bir düşüşe yol açar (ayrıntılı bir açıklama bulacaksınız) Envanter kalitesinin bu bölümdeki fiili satışlar ve karşılanmayan talep üzerindeki etkisi).

| Not. Daha fazla örneği değerlendirirken, ÜST konumların atanmasına ilişkin aşağıdaki sınırları tanımlayan değiştirilmiş göstergeleri kullanacağız: A – tüm kümülatif satışların %50’sine kadar, B – tüm kümülatif satışların %50 ila %80’i, C – tüm kümülatif satışların %80 ila %95’i, D – tüm kümülatif satışların %95'inden %100'üne kadar Önemli!Örneğimizde, ürün yelpazesinde yeni ortaya çıkan ve henüz ABC analizi hesaplamasına katılamayacak pozisyonlar yoktur, çünkü Büyük olasılıkla, hemen hemen hepsi ilk C ve D'ye düşecektir. Ürün çeşitliliğinizde bu tür öğeler varsa, yeterli bir süre boyunca ürün çeşitliliğinizde olana kadar bunları üst N (YENİ kelimesinden gelir) olarak atamayı düşünün. . |

Hesaplama formülü envanter kalitesiüst A ve B için:

kaliteli T.Z. =  ,

,

konum peşin– analiz tarihi itibarıyla şirketin deposunda mevcut olan üst düzey A ve B pozisyonlarının sayısı,

konum Toplam– A ve B üst konumlarının toplam sayısı.

MS Excel'de envanter kalitesini hesaplamanın bir örneğine bakalım.

MS Excel'de envanter kalitesinin hesaplanması.

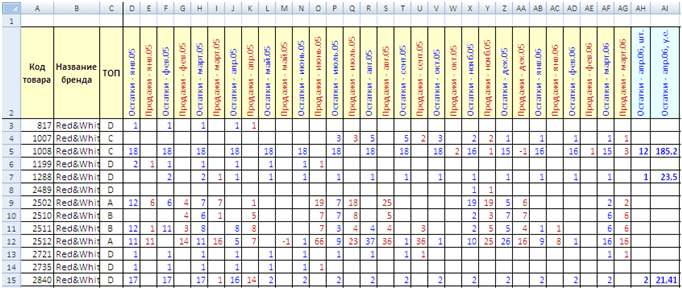

Kırmızı beyaz(bkz. tablo 1.)

Satış ve bakiye istatistikleri

tablo 1

Tabloda şu sütunlar bulunur: ürün kodu, marka adı, TOP, birim cinsinden ay başındaki bakiyeler, birim cinsinden ay satışları (orijinal dosyayı makalenin altında bulacaksınız).

Toplam çalışma pozisyonu sayısı 1.073 adettir.

Bu ürün grubu için sonuçlarını C sütununda (“TOP”) görebileceğiniz bir ön çalışma yapıldı.

Bu tabloyu kullanarak envanterin mevcut kalitesini A ve B'ye göre belirlememiz gerekiyor. Bunu yapmak için bilgileri özetlemek için bir pivot tablo yapısını kullanabiliriz.

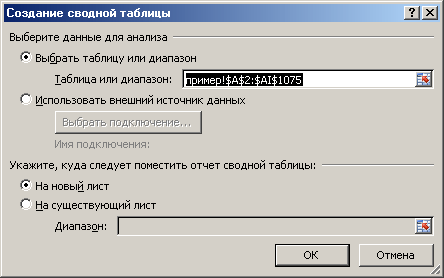

A2 hücresini seçin, Ctrl + Shift + tuşlarına basın sol, Ctrl + Shift tuşlarını basılı tutarken tıklayın aşağı, bu şekilde pivot tablonun oluşturulacağı tablonun tamamını seçeceksiniz.

"Ekle" sekmesine -> "Özet Tablo"ya tıklayın. Bir iletişim kutusu alacaksınız:

Tamam'ı tıklayın. Yeni sayfada boş bir pivot tablo şablonu alacaksınız.

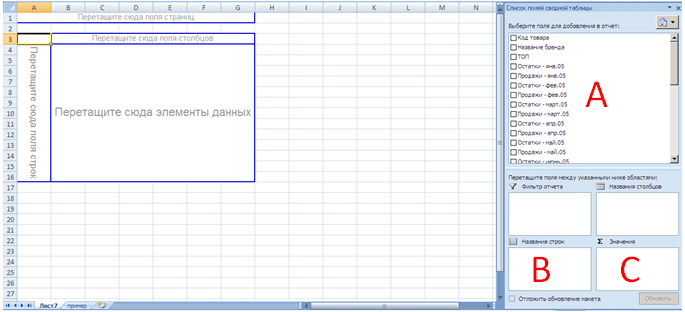

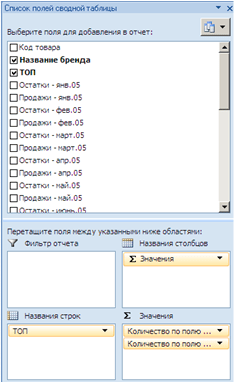

“Rapora eklenecek alanı seçin” penceresinden (sektör A) “TOP”u şablonun sol alt köşesine (sektör B), “Marka adı” ve “Kalan – 06 Nisan, adet” kısmına sürükleyin. şablonun sağ alt köşesine (sektör C) tıklayın.

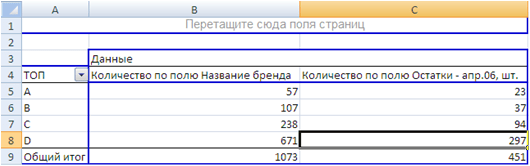

Aşağıdaki pivot tablo sonucunu alacaksınız:

Gördüğünüz gibi MS Excel, orijinal tablomuzda görünen tüm TOP değerlerini A sütununda (“TOP”) görüntüledi. MS Excel, B ve C sütunlarında orijinal tabloda görünen toplam konum sayısını görüntüler. B Sütunu, her TOP parametresi için toplam konum sayısını gösterir (bu durumda, tablonun tamamı boyunca doldurulduğunu bildiğimiz için "Marka Adı" alanını kullandık. Bu, hücrelerin metin biçimi olduğundan, MS Excel sayılarını saydı). C Sütunu, analiz tarihinde (bizim durumumuzda, Nisan 2006 başında) mevcut pozisyonların sayısını gösterir.

Böylece, ilk A ve B için envanter kalitesini hesaplamaya yönelik ilk verileri aldık.

Satılamayan envanter

Bunlar, belirli bir süre boyunca sürekli stokta bulunan ve satılmayan stoklardır. Satılamayan stokların maliyet tutarını belirleyerek bu parametrenin kabul edilen normlarda olup olmadığını anlayabiliriz. Bu parametrenin standart göstergeyi aşması durumunda bir takım önlemlerle satılamayan stok maliyetinin ne kadar azaltılabileceği sonucuna varabileceğiz.

Bir pozisyonun likidite azlığını belirleyen dönem, farklı endüstriler için farklılık gösterir. Tipik olarak likidite azlığı süresi, mal sevkiyatının tedarikçiden teslim süresine bağlıdır. Yani malların teslimatı, siparişin verildiği andan itibaren malların şirketin deposuna teslim edilmesine kadar 1 ay sürüyorsa (örneğin Avrupa'dan teslimatlar), bu süre genellikle 3 ay olarak kabul edilir. Malların teslimatı 3 ay ise (örneğin Çin'den teslimatlar), likidite azlığının tespitine ilişkin süre 6 ay veya daha fazla olabilir. Her durumda, bu gösterge bireyseldir. Her şirket, bir ürünün sürekli bulunabilirliğinin ve satış eksikliğinin kabul edilemez olduğu süreyi bağımsız olarak belirler.

MS Excel'de satılamaz pozisyonların hesaplanmasına ilişkin bir örneğe bakalım.

MS Excel'de satılamayan pozisyonların hesaplanması.

Ürün satışı konusunda uzmanlaşmış “Udachny Business” şirketinin satışları ve bakiyeleri hakkında istatistiklere sahibiz Kırmızı beyaz(bkz. yukarıdaki tablo 1).

Bu markanın teslimat süresi 1 ay olduğundan ileriki hesaplamalarda likit olmayan pozisyonların belirlenmesi için gereken sürenin 3 ay olduğunu varsayacağız.

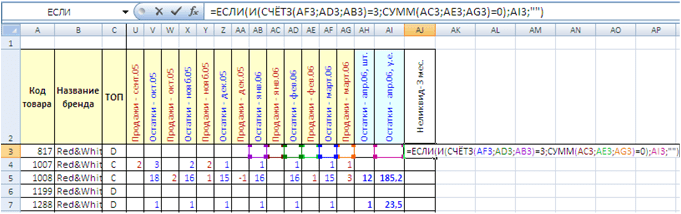

Tabloyu “Liquid - 3 ay” sütunuyla genişletiyoruz. Tablonun ilk konumu için (AJ3 hücresi) formülü yazıyoruz:

=EĞER(VE(SAY(AF3,AD3,AB3)=3,TOPLA(AC3,AE3,AG3)=0),AI3,””)

Formül, pozisyonun son üç ay içinde satılmaması durumunda (AC3, AE3, AI3 hücreleri) (bizim durumumuzda satış tutarı sıfırdır) bir hücrede mevcut stok maliyetini görüntüleyen IF işlevine dayanmaktadır ve sürekli stoktaydı.

if fonksiyonu aşağıdaki yapıya sahiptir

- bileşen 1 – log_ifadesi,

- bileşen 2 – değer_if_true,

- bileşen 3 – değer_if_false,

İlk bileşen için aşağıdaki Boolean ifadesini belirledik:

VE(SAY(AF3,AD3,AB3)=3,TOPLA(AC3,AE3,AG3)=0)

Mantıksal ifade, aşağıdaki yapıya sahip olan mantıksal VE işlevine dayanmaktadır:

AND fonksiyonu içindeki mantıksal koşullar karşılanırsa, IF fonksiyonunun ikinci bileşeni (value_if_true) devreye girer. Fonksiyonun içindeki koşullar karşılanmazsa, IF fonksiyonunun üçüncü bileşeni (value_if_false) devreye girer.

Bizim durumumuzda AND fonksiyonu içinde aşağıdaki koşulları kullandık:

- COUNTA(AF3;AD3;AB3)=3 – COUNTA işlevi belirtilen aralıktaki boş olmayan hücrelerin sayısını sayar; her ayın başında mevcut pozisyon için müsaitlik mevcutsa bu koşul karşılanır,

- SUM(AC3;AE3;AG3)=0 – SUM işlevi belirtilen aralıktaki değerleri toplar; Son üç ayda satış tutarı 0 (sıfır) ise ürün satılmamışsa koşul sağlanmış demektir.

AJ3 hücresinde yazılan formülü tablonun sonuna kadar genişletiyoruz (kopyalıyoruz). Bu nedenle her pozisyon için pozisyonun satılamazlığını belirlemek amacıyla bir hesaplama yapıyoruz.

Satılmayan kalemlerin toplam maliyetini belirlemek için çeşitli yöntemler kullanılabilir:

- pivot tablolar,

- aralık filtreleme,

- TOPLA işlevi.

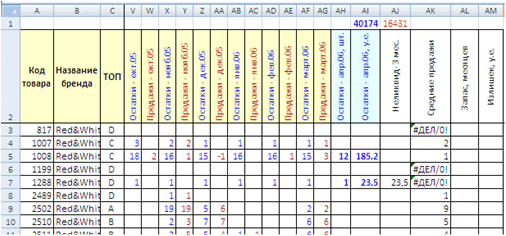

Örneğimizde SUM fonksiyonunu kullanıyoruz. AJ1 hücresine şu formülü yazıyoruz:

TOPLA(AJ3:AJ1075)

AJ3:AJ1075, her bir ürünün son üç ay boyunca stokta olması ve satılmaması durumunda maliyetini daha önce görüntülediğimiz toplam aralığıdır.

Hesaplamalar sonucunda son üç ayda satılamayan stokların stok maliyetinin 16.431 USD olduğunu görüyoruz. Bu, toplam stok maliyetinin neredeyse %41'idir (40.174 PB).

Şişirilmiş stoklar

Bunlar, belirli bir aydan fazla cari arzı olan öğelerdir. Bu tür pozisyonlar da likit değildir, çünkü Şirketin mali durumunun aşırı rezervlerle dondurulmasına yol açarak ödeme gücünü azaltır.

Şişirilmiş stoklar aşağıdaki aşamalara göre hesaplanır:

- Şirketin her kalem için ortalama aylık satışlarının belirlenmesi,

- Güncel stok durumu ve ortalama aylık satışlarla ürünün kaç ay boyunca satılacağının belirlenmesi,

- optimizasyon için satılabilecek stok fazla maliyetinin hesaplanması.

MS Excel'de şişirilmiş pozisyonların hesaplanmasına ilişkin bir örneğe bakalım.

MS Excel'de şişirilmiş pozisyonların hesaplanması.

Ürün satışı konusunda uzmanlaşmış “Udachny Business” şirketinin satışları ve bakiyeleri hakkında istatistiklere sahibiz Kırmızı beyaz(bkz. yukarıdaki tablo 1).

Tabloyu “Ortalama satışlar”, “Stok, aylar”, “Fazlalık, y.e.” sütunlarıyla genişletiyoruz.

Bir sütunda "Ortalama satışlar" AK3 hücresine şu formülü yazıyoruz:

ORTALAMA(AG3;AE3;AC3;AA3;Y3;W3)

Bu formülü kullanarak, son 6 aydaki ortalama aylık satışları belirliyoruz (ortalama aylık satışların hesaplanmasına yönelik aralık, her şirket tarafından bağımsız olarak seçilir - genellikle 6 veya daha fazla ay için).

Bu formülü tüm masa pozisyonları için kopyalıyoruz.

- AK sütununda, tüm formülleri kopyalayın ve farenin sağ tuşunu ve “Özel Yapıştır” menüsündeki komutu kullanarak bunları değer olarak yapıştırın. Daha sonra seçilen AK aralığında Bul ve Değiştir fonksiyonunu kullanarak #SAYI/0 içeren tüm değerleri boş değerle değiştiriyoruz.

- AK3 hücresindeki formülü aşağıdaki forma ekleyin:

IF(SAYI(ORTALAMA(AG3,AE3,AC3,AA3,Y3,W3)),ORTALAMA(AG3,AE3,AC3,AA3,Y3,W3)"")

IF fonksiyonunu kullanarak hücre sonucunun sayı olup olmadığını kontrol ederiz. Sonuç bir sayı değilse, IF işlevi bir boşluk (“”) ekler.

"Sütunda" Stok, ay» Güncel ortalama aylık satışlara göre mevcut kullanılabilirliğin kaç ay süreceğini hesaplayalım. Bunu yapmak için AL3 hücresine şu formülü yazıyoruz:

Gördüğünüz gibi mevcut bakiyeyi aylık ortalama satışlara bölüyoruz.

Tablodaki tüm konumlar için formülü kopyalayın. Yukarıda açıklanan yöntemleri kullanarak tabloyu #DEĞER! sonucundan temizliyoruz.

"Sütunda" Fazlalık, yani.» Mevcut dengelerin normalleşmesi için hangi stok maliyetinin gerçekleşebileceğini belirliyoruz. 3 aydan fazla tedariki olan stokların tükenebileceğini varsayacağız.

AM3 hücresine şu formülü yazıyoruz:

Formülün olumsuz sonucunu göstermemek ve HATA türü #YOK, #BÖL/0'ı eklemek için aşağıdaki formülü eklemek gerekir:

IF(OR(EHATALI(AI3-AK3*(AI3/AH3)*3);AL3<=3);»»;AI3-AK3*(AI3/AH3)*3)

AM1 hücresinde şişirilmiş stokların satılabilecek maliyet tutarını görüntülüyoruz.

Bizim durumumuzda 11.903 USD alıyoruz. veya toplam stok maliyetinin %29,6'sı.

TOP'a göre envanter maliyetinin yapısı (A, B, C, D).

Bir pivot tablo kullanarak, mevcut stok maliyetini en üst konumlara göre belirleriz.

Aşağıdaki sonuca sahibiz:

SONUÇLAR.

Hesaplamaları yaptıktan sonra tabloda sunulan nihai sonuçları elde ederiz:

Tablo, çok az satılan veya hiç satılmayan stok maliyetinin %51,5'ine sahip olduğumuzu gösteriyor - en iyi D ürünleri. Üst D, son üç ay boyunca stokta bulunan ve satılmayan ürünleri içerir. 16,431 .e. veya toplam stok maliyetinin %41'i.

Stok fazlasının tutarı 11.903 PB'dir. veya toplam stok maliyetinin %29,6'sı. Yedek pozisyonların tüm üst pozisyonların pozisyonlarını içerdiğine dikkat edilmelidir. Yani, fazla tahmin edilen rezervler ya üst A ya da üst C olabilir.

En üstteki A ve B'nin mevcut stok kalitesi çok düşük - sırasıyla %40,4 ve %34,6. Bu kalite, şirketin müşterilerine tam olarak hizmet vermesine izin vermiyor. Müşteriler en sık satın aldıkları ve şirketin satışlarının %80'ini oluşturan önemli ürünleri stokta bulamıyorlar. Envanterin mevcut kalitesine verilen standart tepki, şirketinizin rakiplerine yönelmektir. Müşteriler, yeni mal sevkiyatları geldikten sonra sizinle çalışmaya devam edebilir, bu da envanterin kalitesini artıracaktır.

Kendisine emanet edilen ürün grubunu yani markayı yöneten satın alma yöneticisinin asıl görevi stok kalitesini en az %80 seviyesine çıkarmaktır. Bunu yapmak için ihtiyacınız olan:

- En üst düzey A ve B pozisyonlarının ayrıntılı analizini ve tahminini hedeflemesi gereken sıralama metodolojisinin revize edilmesi,

- Her likit olmayan pozisyonu ayrıntılı olarak analiz etmek ve bunların satışı için şirketin finansmanını serbest bırakacak ve onları A ve B üst pozisyonlarına yönlendirecek önlemler geliştirmek. Likit olmayan pozisyonlarla düzenli olarak çalışmak,

- Beklenmeyen tedarik kesintilerini önlemek için malların teslimat programını kontrol edin.

Mevcut göstergelerin iyileşmesi şirketin bu ürün grubuna yönelik satışlarını artıracak, stok maliyetlerini düşürecek, bu da bu alana yapılan yatırımların karlılığının artmasını etkileyecektir.

Not: Bu analiz tekniği, belirli bir mal grubuna ait depo stokları ile mevcut durumu belirlememize olanak sağlar. Bu analizi yaptıktan sonra, konumsal bir analiz yapmak ve belirli bir pozisyonun neden likit olmayan hale geldiği, zayıf satmaya başladığı, rezervleri şişirdiği vb. Hakkında bir dizi soruya yanıt bulmak gerekir. Bu soruların cevaplarını ararken büyük olasılıkla aşağıdaki sonuçları çıkaracaksınız:

— Ürünün belirgin bir mevsimselliği vardır ve bu durum üst ve diğer parametrelerin hesaplanmasını etkilemiştir,

- Ürün, uzun süre tedarik kesintileri yaşandığı için ilk D'ye dahil edildi (yakın gelecekte, mal kıtlığını dikkate alacak birleşik bir ABC analizi yapmak için bir yöntem açıklanacak),

- ürün yelpazesine yeni bir ürün eklendikten sonra, analoglar arasındaki talep akışı nedeniyle bireysel ürünler daha kötü satmaya başladı,

— bazı pozisyonlarda satışlar düştü ve rakiplerin fiyatlarını analiz etmek gerekiyor...

Endüstriyel işletmeler için bütçeleme prosedürü çerçevesinde stokların planlanması iki yönde gerçekleştirilir:

- 1. Sanayi stokları, üretim tüketimini sağlamaya yöneliktir. Hammadde ve malzeme stokları doğal, şartlı doğal ve maliyet önlemlerinde dikkate alınır. Bunlar, tüketici tarafından teslim alınan ancak henüz kullanılmamış veya işlenmemiş emek kalemlerini içerir;

- 2. Maddi kaynakların tüketicilere kesintisiz temini için stoklar gereklidir. Bunlar, nihai ürün stoklarının yanı sıra dağıtım kanallarındaki stokları da içermektedir.

Üretim ihtiyaçları, depodaki mevcut bakiyeler ve standart güvenlik stoğu dikkate alınarak hesaplanan bir satın alma bütçesinin doğru oluşturulması için hammadde ve malzeme depo stoklarının tahmini gereklidir:

- - planlanan bileşen satın alma tutarı;

- - üretim ihtiyaçları için bir bileşene yönelik planlı ihtiyaç;

- - bileşenin dönem başındaki bakiyesi;

- - Depodaki standart emniyet stoğunu oluşturmak için gereken bileşenin miktarı.

Bitmiş ürün ve yarı ürün stoklarının tahmini, tüketicilerin ürünlere yönelik dış talebi ve yarı mamul ürünlere olan ihtiyaç, şirket içi üretim, depodaki mevcut bakiyeler dikkate alınarak hesaplanan bir üretim programının oluşumunu etkiler. işletmenin üretim yetenekleri.

- - ürün üretim planı;

- - ürüne olan talep;

- - Dönem başındaki ürünün bakiyesi;

- - üretim yetenekleriyle sınırlı ürün miktarı;

- - Sevkiyat ritmini sağlamak amacıyla depoda standart bir güvenlik stoğu oluşturmak için gereken ürün miktarı.

Buna karşılık, stoklar aşağıdakilere ayrılır:

mevcut stoklar, iki teslimat arasındaki üretim veya ticaret sürecinin devamlılığını sağlar;

Üretimde kullanılmadan önce ek hazırlıkların gerekli olması veya tüketicilere sunulmak üzere malzeme kaynaklarının hazırlanmasının gerekli olması durumunda, hazırlık stokları (tampon stokları) üretim stoklarından tahsis edilir;

garanti stokları (güvenlik stokları) öngörülemeyen durumlarda tüketiciye sürekli tedarik sağlamak için tasarlanmıştır: tedarik partilerinin sıklığı ve boyutunda sapmalar; üretim planının tedarikçi tarafından eksik yerine getirilmesinden veya planın tüketici tarafından gereğinden fazla yerine getirilmesinden kaynaklanan sapmalar; tedarikçilerden vs. teslim edilen malzemelerin nakliyesinde olası gecikmeler olması durumunda;

Mevsimsel stoklar, gıda üretiminin, tüketiminin veya taşımacılığının mevsimsel yapısından dolayı oluşur. Mevsimsel rezervler, ürünlerin üretiminde, tüketiminde veya taşınmasında mevsimsel bir mola sırasında kuruluşun normal çalışmasını sağlamalıdır.

Depolama yerleri ve ürün stoklarının envanteri hakkındaki verilerin analizi, satış planlaması ve depolama organizasyonu alanında yönetim kararları vermenizi sağlar. Depo stoklarının değerlendirilmesi ve bir işletmedeki depo tesislerinin durumunun analizi, üretim organizasyonu ve ürün kalite yönetiminin bir resmini elde etmemizi sağlar. Özel depolama alanlarının olmayışı, koridorların dağınıklığı, ürünlerin uygun olmayan şekilde etiketlenmesi ve ürün ve malzemelerin uygun şekilde saklanmasını sağlamayan diğer tabelalar hem depolama için ek maliyet gerektirmekte hem de tüketici kaybına yol açabilmektedir.

Depolama yerleri

İşletmenin depo tesisi, işletmeye gelen malzeme ve teknik kaynakların ve bitmiş ürünlerin depolanması, muhasebeleştirilmesi ve hareketinin kontrol edilmesi işlevlerini yerine getirir. Depolamanın bu işlevleri verimli, zamanında ve minimum maliyetle yerine getirmesi gerekir. Bu üç gösterge bir deponun işleyişinin asıl kriterleridir.

Depo departmanlarının ana fonksiyonları şunlardır:

Çalışma planı;

kargonun kabulü, işlenmesi (ayıklanması dahil);

uygun depolamanın organizasyonu (bozulmayı önleyecek koşulların yaratılması; gerekli sıcaklık ve nemin korunması);

maddi varlıkların hareketinin sürekli izlenmesi ve muhasebeleştirilmesi;

üretim sürecinin malzemeler, bileşenler vb. ile zamanında sağlanması;

maddi varlıkların çalınmasını önleyecek koşulların yaratılması;

yangın güvenliği önlemlerine sıkı sıkıya bağlılık (özellikle boya ve vernik depolarında, kauçuk ürünler, kimyasal maddeler vb.);

Bitmiş ürünlerin tamamlanması, muhafaza edilmesi, paketlenmesi, sevkıyat belgelerinin hazırlanması ve sevkıyatı.

Endüstriyel işletmelerde depolar, yerine getirdikleri fonksiyonlara göre malzeme, üretim, satış ve diğer ihtisas depoları olabilmektedir.

Malzeme depoları veya lojistik depoları, esas olarak gelen tüm malzeme ve teknik kaynaklarla depo işlemlerini yürütmek üzere tasarlanmıştır. Bunlar ham maddeler, malzemeler, yarı mamul ürünler, bileşenler vb. olabilir.

Endüstriyel depolar, kendi üretimi olan malzemelerle depo operasyonlarının yürütülmesi amacıyla tasarlanmıştır. Bunlar kendi ekipmanınızı ve araçlarınızı depolamak için depolar olabilir.

Satış depoları işletmenin bitmiş ürünlerini barındıracak şekilde tasarlanmıştır.

İşletmedeki diğer özel depolar, özel amaçlı malzemelerle depo işlemlerinin gerçekleştirilmesi için tasarlanmıştır.

Genel tesis depoları da uzmanlık düzeyine göre bölünebilir. Özel malzemeler için, esas olarak tek bir amaç için, çok ürünlü malzemeler için - evrensel olanlar için özel depolar oluşturulur.

Depolar, malzemelerin raflanması ve istiflenmesi için veya her ikisinin birleşimi için tasarlanabilir. Depolar yapılarına göre kapalı, açık alan ve hangarlar (yarı kapalı) olarak ayrılabilir.

Genel olarak endüstriyel işletmelerde depolama yapısı şu şekilde belirlenebilir:

Üretimin endüstriyel doğası,

işletmenin ölçeği ve büyüklüğü,

üretimin ölçeği ve türü ile üretim ve yönetimin organizasyonu.

Planlama döneminin başında depo stoklarının tahmini

Yıllık bütçe hazırlama prosedürünün planlama döneminin başlangıcından önce başlaması nedeniyle, yılın başında hem hammadde hem de nihai ürün bakiyelerinin hacminin tahmin edilmesine ihtiyaç vardır.

Depo stoklarının dinamiklerinin gerçek verilere göre analizi, her ayın başında yaklaşık olarak aynı seviyede olduklarını gösteriyorsa, o zaman planlanan yılın başındaki bakiyeler olarak, bakiyeler hakkında mevcut bilgileri alabilirsiniz. örneğin yılın 1 Kasım'ında veya 1 Aralık'ında. Bu durum ya işletme ritmik bir şekilde çalıştığında ve depoda standart güvenlik stokları bulundurduğunda ya da Rusya koşullarında en yaygın olduğu gibi depoda “ölü stok” bulunduğunda ortaya çıkabilir.

Envanter seviyesi istikrarlı değilse, üretim yönetimi politikası, tedarik ve satış politikası ve envanter yönetimi sistemi, planlama yılının başında tahminen envanterde bir değişikliğe yol açıyorsa, bakiyeleri hesaplamak için aşağıdaki formüllerin kullanılması tavsiye edilir:

1. Planlanan yılın başında hammadde ve malzeme bakiyelerini hesaplamak:

- - bileşenin planlanan yılın başındaki bakiyesi;

- - bileşenin mevcut andaki dengesi;

- - cari yıl planına göre bileşen alımlarının miktarı;

- - üretim programı için bileşenin planlı tüketimi.

- 2. Planlanan yılın başında bitmiş ürünlerin bakiyelerini hesaplamak için:

- - ürünün planlanan yılın başındaki bakiyesi;

- - ürünün şu anki bakiyesi;

- - ürünün planlanan üretim hacmi;

- - ürünün planlı sevkiyatı.

İşletmeye tedarik edilen ve üretilen çok çeşitli malzeme stokları bağlamında (özellikle çok ürünlü üretimde), tedarik ve depolamayla ilgili maliyetleri en aza indirmek için öncelikli kaynak türlerinin tahsis edilmesi önemlidir. Zorunlu yönetime tabi stok türleri, stoklara ABC uygulanarak belirlenebilir - bu, malların toplamını birkaç gruba ayırmanıza olanak tanıyan bir analizdir. Böyle bir analiz yapılırken, her türlü depolanan malın aralığı, değer açısından tüketim hacmine göre azalan sırada sınıflandırılır:

A grubu malzeme rezervleri - az sayıda depolanan mal türü, toplam tüketim maliyetinin% 60-80'ini oluşturan stok kalemlerinin yaklaşık% 10'u;

Çok sayıda kalem içeren ve toplam maliyet içindeki payı %5'e kadar olan C Grubu malzemeler:

maliyet açısından A ve C arasında bir ara pozisyonda yer alan B grubu malzemeleri.

Öncelikle A grubu olarak sınıflandırılan ve grup kalemlerinin bir kısmı olan malzemelerin planlandığı ve kontrol edildiği açıktır. Aynı zamanda, tüketilen kaynakların yalnızca küçük bir kısmını oluşturdukları için diğer kalemlerden fazla stok bulundurulmasına da izin verilmektedir.

Çerkasova Yulia

JSC "KIS"'in önde gelen ekonomisti-danışmanı

Envanter planlama

3.4. Envanter planlama

Envanter planlama genel bütçeleme prosedürü çerçevesinde hiç de küçük bir öneme sahip değildir. Bir sanayi kuruluşu için envanter tahmini iki yönde yapılmalıdır:

- hammadde ve malzeme rezervleri hakkında;

- nihai ürün stoklarına göre

Planlama sırasındaki bu bölüm, bu tahminlerin farklı işletme bütçelerinin hesaplanmasında yer alması nedeniyle gereklidir:

1. Hammadde ve malzeme stoklarının tahminiÜretim programı ihtiyaçları, depodaki mevcut bakiyeler ve standart emniyet stoğu dikkate alınarak hesaplanan bir satın alma bütçesinin doğru oluşturulması için gerekli:

Bir bileşenin planlanan satın alma miktarı = Üretim programı standartlarına göre bileşen için planlanan talep -

-Dönem başında bileşenin bakiyesi Depoda standart emniyet stoğu oluşturmak için gerekli bileşen miktarı*

Formül şu koşulda doğrudur: Dönem başında bileşen bakiyesi< Нормативный страховой запас компонента на складе

2. Mamul stoklarının tahminiÜrünlere olan talebi, depodaki mevcut bakiyeleri ve işletmenin üretim yeteneklerini dikkate alarak hesaplanan üretim programının doğru oluşumunu etkiler

Ürün üretim planı = Ürün talebi - Dönem başındaki ürün bakiyesi -

-Üretim yetenekleriyle sınırlı ürün miktarı

Bir standart oluşturmak için gerekli ürün miktarı

Düzenli sevkiyatı sağlamak için depodaki güvenlik stoğu*

Formül şu koşulda doğrudur: Dönem başındaki ürün bakiyesi< Нормативный страховой запас продукта на складе

Buna karşılık, tahmin yönlerinin her birinin iki bileşene bölünmesi gerekir:

Planlama döneminin başında bakiyelerin tahmin edilmesi;

- Emniyet stoklarının standart değerlerinin hesaplanması.

Planlama döneminin başlangıcında bakiyelerin tahmin edilmesi.

Yıllık bütçeyi hazırlama prosedürünün planlama döneminin başlangıcından çok önce (en az bir ay önceden) başlaması nedeniyle, hem hammadde hem de tedarik dengelerinin yanı sıra, yılın başında bitmiş ürünlerin bakiyeleri.

Depo stoklarının dinamikleri fiili verilere göre incelendiğinde her ay başında yaklaşık olarak aynı seviyede olduğu görülüyorsa (bu durum işletmenin ritmik çalışması sırasında da, depoda standart emniyet stoklarının bulundurulması sırasında da ortaya çıkabilir), veya, depoda "ölü stoklar" varsa, Rusya koşullarında en sık bulunan), o zaman planlanan yılın başında bakiyeler olarak, bakiyelerle ilgili mevcut bilgileri, örneğin 1 Kasım'da veya Cari yılın 1 Aralık'ı.

Envanter seviyesi istikrarlı değilse ve üretim yönetimi politikası, tedarik ve satış politikası ve envanter yönetimi politikası tahmin edilebileceği gibi planlama yılının başında envanterde bir değişikliğe yol açıyorsa, bakiyeleri hesaplamak için aşağıdaki formüllerin kullanılması tavsiye edilir:

- Planlanan yılın başında hammadde ve malzeme bakiyelerini hesaplamak için:

Planlanan yılın başındaki bileşen dengesi = Mevcut andaki bileşen dengesi

Cari yıl planına göre bileşen alımlarının tutarı -

- Üretim programı için planlanan bileşen tüketimi

- Planlanan yılın başında bitmiş ürünlerin bakiyelerini hesaplamak için:

Planlanan yılın başındaki ürün bakiyesi = Mevcut andaki ürün bakiyesi

Planlanan ürün üretim miktarı

- Ürünün planlı sevkiyatı

Emniyet stoklarının standart değerlerinin hesaplanması

Emniyet stoğu oluşturmanın amacı maddi kaynaklara göre Tedarik sürecinde herhangi bir aksaklık olması durumunda malzeme üretimini sağlamaktır. Standart emniyet stoğu aşağıdaki formül kullanılarak hesaplanır:

Zstr = MP (Ttr Tpr Tpod'a), Nerede

MP - ortalama aylık malzeme tüketimi;

Bu, malzemenin tedarikçi tarafından sevk edilme zamanıdır;

Тtr - ulaşım süresi;

Tpr - malzemenin tüketici tarafından kabul edilme süresi;

Tpod, malzemeyi üretime hazırlama zamanıdır.

Güvenlik kilidi bitmiş ürün Arz ve talep arasındaki dalgalanmaları telafi etmek için oluşturulmuştur. Değeri aylık satış hacminin yüzdesi olarak veya tedarik günü cinsinden ayarlanabilir.

Emlak vergisi emniyet stoğunun değeri üzerinden tahsil edildiğinden, hem maddi kaynaklar hem de bitmiş ürünler için emniyet stoğu miktarı gerçek ve makul olmalıdır.

Şekil 1. İş tahmini "Envanter".

Ek olarak, envanter planlamasının kolaylığı için, tüm malzeme kaynakları / bitmiş ürün yelpazesinin ABS yöntemini kullanarak gruplara bölünmesi tavsiye edilir.

ABC yöntemi, tüm hammadde, malzeme veya bitmiş ürün yelpazesinin, depodaki bir kalem aralığındaki tüm kalemlerin toplam maliyetine göre azalan sırada düzenlenmesi gerçeğinden oluşur. Bu durumda, bir birim malzeme kaynağının (bitmiş ürünler) fiyatı depodaki miktarlarıyla çarpılır ve liste bu miktarlara (ürünlere) göre azalan sırada derlenir. Daha sonra A grubu listedeki tüm öğeleri içerir, değerlerinin toplamı tüm envanterin toplam maliyetinin% 75-80'i, B -% 10-15, C -% 5-10'dur. Deneyimler, genellikle tüm isimlendirmenin %10-15'inin A grubuna, %20-25'inin B grubuna ve tüm isimlendirmenin %60-70'inin üçüncü grup C'ye ait olduğunu göstermektedir. Bu nedenle, kontrol, tayınlama ve envanter yönetimi planlanırken asıl dikkat, az sayıda olması nedeniyle depolanan stokların maliyetinin büyük çoğunluğunu oluşturan ve dolayısıyla bunların depolanması ve bakımı için en büyük maliyetlere neden olan A grubuna ödenmelidir. Stokta var. A grubu için, envanter seviyelerinin sürekli (günlük) izlenmesini gerektiren yönetim modellerinin kullanılması tavsiye edilir. Genellikle en kıt maddi kaynaklar bu gruba dahil edilir.

Bir ticaret ve üretim organizasyonunun fonlarının önemli bir kısmı, etkili depo yönetimi ihtiyacını belirleyen depo stoklarında yoğunlaşmıştır. Bu alanda optimal yönetim eksikliği, işletmenin karlılığının azalmasına ve finansal maliyetlerin artmasına neden olur.

Optimizasyon gerekli!

Envanter yönetimini optimize etmenin temelini oluşturan nedenler arasında şunlar yer almaktadır:

- - geniş ve büyüyen ürün yelpazesi

- - sık ürün çeşitliliği güncellemeleri

- - Nitelikli personelin sayısının yetersiz olması veya tam tersine fazlalığı;

- - yakın zamanda olduğu gibi şirketin kendisinde veya tüm ülke ekonomisinde bir kriz sırasında karların azalması - bu bizi neredeyse tüm iş segmentlerinde maliyetleri en aza indirmeye ve özellikle depo faaliyetlerini optimize etmeye zorluyor;

- - iş süreçlerinin şeffaflığı ve bunların optimal organizasyonuyla ilgilenen işletmenin sahibi veya yöneticisi değişir;

- - İşletmenin uluslararası kalite standartlarına göre düzenlenmesini gerektiren ve diğer nedenlerle işletmenin yabancı ortaklarla çalışmaya başlaması.

Optimizasyon faktörleri

Genel optimizasyon algoritması, verilerin toplanmasını, işlenmesini, bir model veya birkaç optimizasyon modelinin geliştirilmesini ve seçilen modele dayalı çözümlerin uygulanmasını içerir.

Depo stoklarını optimize etmenin temel görevi böyle bir minimuma ulaşmaktır. Ö Satışların veya üretimin sürekliliğini sürekli olarak sağlamaya yeterli olacak stok hacmi. Bu nedenle optimizasyon, görünüşte çelişkili gereksinimler arasında bir uzlaşma arayışıdır: minimum miktarda envanter ve aslında zamanla sınırlı olmayan bir üretim veya satış sürecinin sağlanması.

Karmaşık bir optimizasyon problemi tek adımda çözülemez. Bunu gerçekleştirmek için bir dizi ardışık işlem yapmanız gerekir. Öncelikle depo operasyonunun niteliksel bir analizini yapmak ve envanter yönetiminin verimliliğini önemli ölçüde azaltan sorunlu alanları belirlemek gerekir. Bu, personelin yetersiz yetkinliği, depo departmanları arasındaki bilgi aktarımının çarpık veya çok yavaş olması, malların raflarda yanlış düzenlenmesi, uygunsuz çalışma saatleri vb. olabilir.

Kural olarak, optimizasyon ilk kez düşünülüyorsa, deponun tüm yönleri optimum şekilde organize edilmemiştir ve düzeltilmesi gerekir. Sorunlu alanlar, depo süreçlerinin izlenmesi ve ayrıca depo çalışanlarıyla ayrıntıların açıklığa kavuşturulması yoluyla doğru bir şekilde belirlenebilir; aynı zamanda bazı çalışanların depo operasyonlarını optimize etmeye hiç ilgi duymayabileceği de kabul edilebilir.

Envanter yönetimini optimize etmede önemli bir faktör uygun mekansal organizasyondur. Deponun doğru organize edilmemesi durumunda sipariş toplamanın %80'e varan oranda depoda malların taşınmasının zaman alabileceği bilinmektedir.

Aynı derecede önemli olan, malların taleplerine göre, yani kullanım hızlarına göre bir depoda depolanmasına yönelik rasyonel uygulamadır; bir ürün toplama işlemine ne kadar sık dahil edilirse, toplama bölgesine o kadar yakın olmalıdır ve toplama işlemine o kadar yakın olmalıdır. en erişilebilir. Bu doğrultuda, depoya mal tedarikinde öngörülemeyen kesintiler olması durumunda, aynı anda birkaç siparişi tamamlama ve gerekli minimum mal stokunu organize etme olasılığına da dikkat etmek gerekir.

Ürün yerleştirme sistemi bir kere oluşturulmaz ve stabil değildir. Piyasa koşullarından, arz ve talepteki değişimlerden, mevsimsel faktörlerden, talepteki zirve ve düşüşlerden etkilenir. Bunlara ve diğer faktörlere uygun olarak, hızlı taşınan mallar için depodaki malların konumunun her hafta, ayrıca deponun profiline bağlı olarak her ay, her üç ayda bir veya başka bir dönemde gözden geçirilmesi gerekir.

Malların depoya yerleştirilmesi, toplanması, yüklenmesi ve taşınması için özel depo ekipmanlarının kullanılması, envanter yönetimini önemli ölçüde optimize ederken, ekipmanın ilk maliyetleri ve ardından gelen sürekli modernizasyon yüksek olsa da, özel ekipman tüm dahili depo süreçlerini önemli ölçüde hızlandırır ve sonuçta oldukça hızlı bir şekilde karşılığını verir.

Optimizasyon yönünde özellikle önemli olan, envanter yönetiminin tüm işlevlerini en uygun şekilde düzene koymanıza ve rasyonelleştirmenize olanak tanıyan entegre depo otomasyon programlarının uygulanmasıdır. Büyük işletmelerin cirolarının %12'ye kadarını çeşitli iş süreçlerinin otomasyonuna harcadığı bilinmektedir. Otomatik sisteme çok sayıda parametre girilir: isimlendirme verileri, malların teslimat süreleri ve depo süreçlerini önemli ölçüde kolaylaştırmayı ve aşağıdaki bilgileri elde etmeyi mümkün kılan bir dizi başka değer: her ürün kalemi ve kalem grupları için istatistiksel bilgiler satış, satın alma, karşılanmayan talep, depo bakiyesi vb. sayısına göre ayrılmış gerekli dönem için; gelecek raporlama dönemine ilişkin satış tahminlerinin sonuçları; depo standartları, depolama özellikleri, emtia kalemlerinin teslim süreleri vb. dikkate alınarak şu anda mallar hakkında bilgi; herhangi bir mal veya mal grubu için hacim ve satın alma şartlarına ilişkin analitik hesaplamaların sonuçları; ve daha fazlası.

Envanter yönetiminin optimizasyonuna, tedarikçilerle yapılan sözleşmelerde değişiklik yapılması; sipariş edilen malları ve teslimat tarihlerini onlarla kontrol etmek; Depo stoklarının envanterinin çıkarılması. Müşterilerle ilişkiler açısından malların daha hızlı devri için depodan likit olmayan veya az likit, yavaş satılan malların satışı yapılmaktadır.

sonuçlar

Envanter yönetimi optimizasyonunu kullanmanın etkisi, depo performansında %25'e kadar bir iyileşmedir. Optimizasyon şunları yapmanıza olanak tanır: malların teslimatı ve depolanmasını organize etmede maliyet tasarrufunu artırmak; bir yandan fazla stoklamayı azaltarak, diğer yandan depolardaki mal eksikliğini gidererek depo stoklarının dağıtımını rasyonelleştirmek; bakım veya kiralama için depo alanını ve kirayı azaltın; düşük kârlı ürünlere yatırılan fonları serbest bırakmak; sonuçta stok devir hızını artırarak ek kar elde edin.

Kapsamlı bir bilgi sisteminin uygulanması özellikle önemli sonuçlar getirir; özellikle depo stokları %35'e veya daha fazlasına kadar azaltılabilir; malların ciro hızı %60'ın üzerine çıkarılabilir; genel giderler %30'a kadar azalır; sipariş işlemedeki gecikmeler %10 - %20 oranında azalır; depodaki işgücü verimliliği %10'dan %30'a çıkar; otomasyon, belirli mallarda fazlalık veya eksiklik olmaksızın malların doğru planlanmasını ve muhasebeleştirilmesini sağlar; Depo stoklarının optimal dağılımı oluşturulur, kredi tutarları en aza indirilir, finansal kaynaklar serbest bırakılır, karar alma süreci birleştirilir ve çalışanların suiistimal olasılığı azalır.

giriiş

Envanter yönetimi hakkında konuşacağız. Bu tür şeyler “lojistik” biliminin, daha spesifik olarak onun “envanter yönetimi” alt bölümünün ilgi alanına girer.

Envanter yönetimi, işletmenin herhangi bir zamanda satış için gerekli olan ürün miktarına sahip olması durumunda başarılıdır. Ne fazla ne eksik, tam gerektiği kadar.

Çok sayıda ürün kalemi nedeniyle talep eşitsizliği büyüktür ve likit olmayan stok büyümesi ile tatmin edilmemiş talep arasındaki en uygun çizgiyi bulmak zordur.

Mal sipariş etme sürecinin çok emek yoğun olduğu ve birçok dış faktörden etkilendiği bilinmektedir.

Talep istikrarsızlığı, özelleştirilmiş ürün kalemleri, sezonluk satın alma faaliyetleri vb. vb. Otomasyon araçları mükemmel olmaktan uzaktır ve kullanımı zahmetlidir.Karar vermeye yönelik veriler farklı raporlardan toplanmalıdır. Ve benzeri.

Hisse senetlerinin ikili doğası.

Planlamadaki temel sorun talebin istikrarsızlığıdır. Sabit tüketimi olan mallar için her şey az çok açıktır ve mevcut satın alma planlama sistemimiz bile bu görevle tatmin edici bir şekilde başa çıkacaktır - yani önceki satışlara bakıyoruz, bu rakama göre sipariş veriyoruz..

Talebin istikrarsız olduğu bir ürün durumunda zorluk ortaya çıkar. Sezonlukluktan veya her ikisinden dolayı tüm satış dönemi boyunca istikrarsız olabilir.

Anlaşılma kolaylığı açısından bu aşamada şunu öneriyorum: Olumsuz talepteki mevsimsel dalgalanmaları göz önünde bulundurun - bu biraz sonra tartışılacaktır. Şimdilik yıl boyunca her mevsim yaklaşık olarak aynı ortalama talebe sahip olduğumuzu düşünelim.

Sunulan şekil, talep istikrarlı olduğunda (alt grafik), talebi tam olarak karşılamak için ne kadar mal getirilmesi gerektiğini sakin bir şekilde hesaplayabildiğimizi göstermektedir. Bu amaçla bir satış raporu yeterlidir.

Peki üstteki grafikte gösterildiği gibi talep istikrarsız olduğunda ne yapmalı? Maksimum talep değerine karşılık gelen depolarda stok bulundurun mu? Yoksa ortalama mı? Ya da belki bir şeye, örneğin ürünün dolaşımdaki veya ürün çeşitliliğindeki önemine bağlı olmalıdır? Depoda maksimum stok bulundurma fırsatımız (finansal ve depo) varsa (bunların önemli bir kısmı nadiren devredilecektir), o zaman sorunların çoğu ortadan kaldırılır. Envanter optimizasyonu hala önemliyse buna yönelik olası yaklaşımları daha ayrıntılı olarak değerlendireceğiz.

Gidebileceğiniz iki uç nokta var.

Birincisi maksimum müşteri memnuniyetidir. Dezavantajı ise büyük stokları depolarda tutmak zorunda kalacak olmanızdır. Bu tür rezervlerin çoğunun döndürülemez olacağı, yani ölü ağırlıkta olacağı anlaşılmalıdır.

Diğer uç ise yalnızca ortalama talebi sağlamaktır. Bu durumda, şu anda mal eksikliği nedeniyle müşterilerin reddedilmesi çok sık karşılaşılan bir durum olacaktır.

Bu ilk sorun.

Talepteki mevsimsel dalgalanmalar.

İkinci önemli sorun ise daha önce de söylediğimiz gibi mevsimselliktir.

Mevsimsellik, bireysel günlerde değil, yılın zamanına - mevsimlere bağlı olarak uzun süreler boyunca talebin istikrarsızlığı şeklinde kendini gösterir.

Bu önemli parametreyi ürünün tamamı için değil, her ürün için ayrı ayrı dikkate almayı öğrenmemiz gerekiyor, çünkü kar küreği ve kar küreme makineleri kışın daha iyi satılırken diğer birçok ürün yazın daha iyi satılır.

Şekilde kuru karışımlardaki (inşaat malzemeleri) mevsimsel dalgalanmaları yansıtan bir grafik görüyoruz. Kışın belirgin düşüşler, yazın yükseliş.

Bu tür ürünleri hafızanızdan hatırlamanız çok iyidir, ancak talepteki düşüşü veya artışı doğru bir şekilde tahmin edebilmeniz pek mümkün değildir. Birikmiş analitik verilere bağlı olarak bağımlılığın otomatik olarak tanımlanması çok daha iyidir.

Diğer etkileyici faktörler.

Talebi etkileyen diğer faktörler çok belirgin değil ama yine de onlardan bahsedeceğim.

Geçici bir eğilim veya eğilim, mevsime bakılmaksızın genel talep vektörünün bir göstergesidir. Belki bazı ürünler yıllar içinde pazar payını kaybeder ve yerini başka bir analog, daha yeni bir model vb. alır. Grafikte hem mevsimsel dalgalanmaların hem de genel trendin takip edilebildiğini açıkça görebiliyoruz.

Başka faktörler de var ama bizim durumumuzda bunların kullanılması pek mantıklı değil. Örneğin, bu bir pazarlama faktörüdür. Gelecekteki müşteri sadakat programları bilindiğinde dikkate alınır.

Hedef ve görevler.

Hedefleri formüle edelim.

Gördüğüm temel amaç, talebi maksimuma çıkarırken envanteri en aza indirmektir.

İkinci önemli hedef ise kabaca sipariş sürecini otomatikleştirmektir; böylece mümkün olduğunca az "fare hareketi" yapmanız gerekir.

Hedeflerimize ulaşmak için ihtiyacımız olacak ve Bir sipariş için gereken miktarın hesaplanması sürecini ve siparişlerin doğrudan oluşturulacağı aracı mümkün olduğunca otomatikleştirmenize olanak tanıyan bir araç. Bu değer otomatik olarak hesaplanmalıdır.

Kullanılan bilinen yöntemler.

Peki envanteri optimize etmek için neye ihtiyacınız var?

Birincisi, her bir ürün kalemi için talebi tahmin etmeye çalışmaktır.

İkincisi, ürün yelpazesindeki önemli pozisyonları çeşitli kriterlere göre belirlemektir. Bu, kârın miktarı veya müşterilerin talep sıklığı vb. açısından önemli olabilir. Bu tür ürünleri tespit ettikten sonra bunlara daha fazla dikkat edebilir, örneğin depolardaki stoklarını talebi maksimum karşılayacak şekilde artırabiliriz. Ancak bunun hakkında daha sonra daha fazla bilgi vereceğiz.

Üçüncüsü, talebi istikrarlı ve tam tersine istikrarsız olan ürünleri tanımlayın. Sürekli olarak tüketilen bir ürün için, "nadiren ama iyi talep gören" bir ürüne kıyasla daha küçük bir güvenlik stoğu tutabiliriz.

Talep tahmini.

Bilinen tüm analitik verileri mümkün olduğunca dikkate alan talebi hesaplama formülünü size anlatacağım.

Tahmini talep = Baz talep * mevsimsel katsayı * zaman eğilim katsayısı.

Buradaki en önemli değer temel taleptir - esasen bu, bilinen tüm analitik dönem için ortalama taleptir.

Gerisi düzeltme faktörleridir.

Bunlardan ilki ve en önemlisi mevsimsel katsayıdır. Sezonlara göre talebin tabandan sapmasını yansıtır. Bunu hesaplamak için geçmiş dönemlerdeki benzer sezonları analiz etmeniz gerekiyor. Ve ortalama yüzde sapmayı tanımlayın.

İkincisi ise zaman trend katsayısıdır. Belirli bir ürün kalemi için tüketici faaliyetinin genel eğilimini yansıtır.

ABC analizi.

ABC analizi, bir nedenden ötürü önemli olan ürün yelpazesindeki öğeleri belirlemek için kullanılır.

Dolayısıyla ürün grubu içerisinde elde edilen kar miktarı, ciro miktarı veya satın alma sayısı açısından büyük önem taşıyan ürünler bulunmaktadır.

Bu tür ürün kalemleri için daha az önemli olanlara göre daha büyük rezervler yaratmanın gerekli olduğu açıktır.

Burada her şey az çok açık; sanırım pek çok kişi ABC raporuyla daha önce ilgilenmişti.

XYZ analizi.

XYZ analizi, ürünleri talebin istikrar düzeyine göre ayırmaya yarar.

Bu nedenle, talebi istikrarlı olan bir ürün (X grubu) daha iyi tahmin edilir ve stokların hesaplanması daha kolaydır. Bu tür stokların devir hızı çok yüksektir.

Aksine, Z grubu ürünler zayıf öngörülebilirliğe sahiptir ve alıcı onları almaya gelene kadar depoda çok uzun süre kalabilir. Böyle bir ürün için gerekli envanteri hesaplamak çok karmaşıktır ve burada asıl sorun tüm görkemiyle kendini gösterir - talebi karşılamak ile envanteri en aza indirmek arasında bir denge bulmak.

Y Grubu daha tahmin edilebilir ama dengeyi bulmak hâlâ o kadar kolay değil.

FMR analizi.

FMR analizi esasen “müşteri talebi” göstergesine dayanan bir ABC analizidir.

Bu analiz, alıcının sıklıkla ihtiyaç duyduğu bakış açısına göre ürün yelpazesi için değerli olan ürünleri belirleyecektir. Yani, bir ürün şirketin cirosu açısından çok az öneme sahip olabilir ancak yine de ürün yelpazesi açısından değerli olabilir.

Size daha basit bir örnek vereceğim; ekmek. Bakkallarda ekmek hemen hemen her makbuzda mevcuttur, üzerindeki işaretleme minimum düzeyde olsa da, genellikle yüksek maliyetler vardır, kalır, bozulur vb. Ancak mağazada genellikle ekmek bulunmuyorsa, o zaman böyle gitmeyeceksiniz bir dükkan.

ABC-XYZ analizlerinin birleştirilmesi.

Genel sunum için ABC -XYZ analiz tablosu.

Ticaret cirosunda önemli olan ve talebin istikrarı açısından oldukça güvenilir olan gruplar yeşil renkle vurgulanmıştır.

Kırmızı olanlar ticaret cirosunda daha az önemlidir ve talebin istikrarı açısından güvenilir DEĞİLDİR.

Ortadaki seçenek sarı renkle vurgulanır.

ABC-XYZ-FMR analizlerinin birleştirilmesi.

ABC -XYZ -FRM analizlerinin üç boyutlu tablosu. Anlaşılması oldukça zor ama anlamı aynı. Ürün çeşitliliği açısından önem taşıyan bir diğer husus, sık müşteri ziyaretleri açısından ortaya çıkıyor.

C grubu mallar üzerinde "alıştırma yapabilirsiniz"; bunlar dolaşımdaki en az değerli mallardır, ancak bunların başka açılardan, örneğin ilgili bir ürün olarak önemli olabileceği de dikkate alınmalıdır. Emniyet stoğunu hesaplamak için bir azaltma faktörü girebilirsiniz.

Grup ürünleri için A Mallar dolaşımda büyük önem taşıdığından, daha büyük emniyet stokları tutmalısınız. İdeal olarak ortalama talepten maksimum sapmaya eşittir.

B grubu ürünleri - daha az önemli mallar, ancak bunlara daha fazla dikkat edilmeli ve gruba göre daha büyük güvenlik stokları bulundurulmalıdır C.

X grubu ürünleri öngörülebilirliği daha yüksek olduğundan bunlara olan talep oldukça istikrarlıdır. Bu nedenle malların önemi ne olursa olsun onlar için maksimum güvenlik stokları tutulabilir. ABC -sınıflandırmalar. Veya gruplar için küçük indirim faktörlerinden yararlanabilirsiniz. C, B.

Z grubu ürünler emniyet stoğu zorunlu olarak göz önünde bulundurularak tahsis edilmelidir ABC - Sınıflandırma ve buradaki kategori ne kadar yüksek olursa, emniyet stoğu da o kadar büyük olmalıdır.

Ürün grubuna göre e - Ortalama tüketim istikrarı ile grubun mallarına benzetilerek karar verilmelidir. Z , ancak emniyet stoğu için bir azaltma faktörü girebilirsiniz.

Grup ürünleri için F Sınıflandırmaya göre azalan katsayı ne kadar büyük olursa, mutlaka artan bir katsayıya ihtiyaç vardır. XYZ (hatta muhtemelen tamamen tersine).

Aslında sipariş noktası değerlerinin belirlenmesinde görev alan kişinin işi programın verdiği miktarla değil katsayılarla yapılmalıdır. ABC - XYZ - FMR . Daha sonra, belirli bir süre sonra ve tüm karmaşık ürün yelpazesi üzerinde çalıştıktan sonra (örneğin, dengesiz tüketimle), güvenlik stoklarını "tek tuşla" azaltmak ve artırmak mümkün olacaktır.

Elbette istisnalar her zaman olacaktır, ancak daha basit bir hesaplama yaklaşımına göre çok daha az sayıda istisna bulunmalıdır. İstisnalar, yeni sipariş noktası değerlerinin önceki değerden önemli sapmaları ile takip edilebilir ve katsayılarla ayarlanabilir veya "istisna listesine" eklenebilir ve olası daha fazla otomasyonla ayrı ayrı çalışılabilir. Örneğin ilgili bir ürün için katsayılar ilgili ürünün katsayılarına bağlanır.

Emniyet stoğunun ABC-XYZ-FMR'ye bağımlılığı.

Daha önce söylenenlere baktığımızda şunu söyleyebiliriz: ABC-XYZ-FMRürün gruplarında mal siparişi verirken farklı yaklaşımlar uygulayabilirsiniz:

- ABC - ana ticaret cirosunu oluşturan malları tanımlamanıza olanak tanır;

- XYZ - talebin istikrarını gösterir;

- FMR (bir ürüne yönelik talep sayısına göre ABC) - ürün çeşitliliğinin önemini yansıtır.

Gerekli stok, yeniden sipariş noktası ve emniyet stoğu.

Ürün öğelerinden birinin stoktaki zaman içindeki değişimini gösteren grafik.

İlk alımları, teslimatı, daha fazla alımları, teslimatı görüyoruz. Burada alışveriş yapmak stokların neredeyse tamamını tüketti...

Gerekli stokun değeri, sipariş noktası ve emniyet stoğu kavramlarını tanıtalım.

Gerekli stok, teslimat dönemi için beklenen talep + malların depoya teslimi dönemindeki talebi içeren stoktur.

Sipariş noktası değeri, ürünün sipariş edilmesi gereken değerdir.

Güvenlik stoğu, talebin en yoğun olduğu zamanlarda hizmet vermek için kullanılan, nadiren devredilen bir mal stokudur. Bu, grafiğimizdeki üçüncü satın almadır.

Gerekli stok, gördüğümüz gibi, emniyet stokunun değerine ve teslimat dönemi için beklenen talebe + malların teslimatı sırasında beklenen talebe bağlıdır. Yani geçmiş satışlara göre ortalama talebi alıyoruz ve aynı olacağını varsayıyoruz. Ancak talepte bir miktar artış olabileceğini de göz önünde bulunduruyoruz ve bunu karşılamak için emniyet stoğuna ihtiyacımız olacak.

Gerekli stokun hesaplanması. Asıl zorluk emniyet stoğudur.

Böylece, sipariş edilecek miktar, gerekli stok eksi mevcut bakiye + müşteri siparişlerine eşit olacaktır.

Gerekli stokun nelerden oluştuğunu hatırlayalım. Bu, teslim süresi için planlanan talep + malların teslim süresi için planlanan talep + emniyet stoğudur.

Gerekli stok = emniyet stoku + teslimat süresi için planlanan talep + malların teslim süresi için planlanan talep.

Başka bir şey emniyet stoğudur. Burada mümkün olduğunca dikkatli olmanız gerekiyor. Emniyet stokunun nadiren devredildiğini, yani ciro açısından getirisinin ve dolayısıyla bu tür stoklardan elde edilen kârın az olduğunu bir kez daha hatırlatayım.

Sınırsız mali kaynağınız varsa, talebi tam olarak karşılayabilirsiniz, yani hiç devrilmeyecek veya çok nadir devrilecek büyük emniyet stokları tutabilirsiniz.

ABC-XYZ-FMR'ye göre farklı mal kategorileri için neden farklı yaklaşımların benimsenmesi gerektiği burada netleşiyor.

İdeal olarak:

· İstikrarlı tüketim için güvenlik stoğu minimum düzeyde olacak, hatta hiç olmayacak!

· Daha az istikrarlı tüketim için emniyet stoku ortalama olacaktır.

· Çok dengesiz tüketim için maksimum güvenlik stoğu bulundurmanız gerekir

Ancak ürünlerin bizim için önemi farklı olduğundan (karlılık veya ürün çeşitliliği açısından önem açısından), bunu da dikkate alacağız.

Entegre yazılım modülünün çözmek için tasarlandığı, planlama ve siparişe yönelik mevcut sistemlerin (raporlar, işleme) dezavantajları.

İlk dezavantaj, talep tahmininin doğruluğunun düşük olmasıdır. Planlama ve sipariş sistemleri yukarıda verilen talep hesaplama formülünün tüm parametrelerini dikkate alamaz. Odak noktası yalnızca temel talep (uzun bir sürenin ortalaması) veya yalnızca mevsimsel taleptir (ancak bu durumda diğer dönemlere ait analitik verileri kaybederiz).

Kimse zaman eğilimini de hesaba katmıyor. Bu parametrenin önemli bir etkisi olmasına rağmen (örneğin, analog bir ürünün ortaya çıkması durumunda).

İkinci dezavantaj ise ABC -XYZ -FRM kategorilerine göre otomatik sigorta hesaplamasının olmamasıdır. Yani, tüm mallar için yalnızca ortalama talebin ihtiyaçlarını karşılarken, güvenlik stokunun büyüklüğünün ürünün ait olduğu kategoriye bağımlılığını da dahil edebiliriz.

Dördüncüsü, planlama ve sipariş oluşturma sistemlerinin zayıf ergonomisi. Envanteri yöneten bir kişi, istisnai durumlarda (bunlardan mevcut olan sistemde oldukça fazla sayıda vardır ve başlangıçta yeni sistemde çok fazla olacaktır), parametreleri manuel olarak ayarlayarak, sonuçları görüntüleyip karşılaştırarak, bunlar arasında geçiş yaparak birkaç farklı rapor oluşturmaya zorlanır. pencereden pencereye. Ana program penceresini aşırı yüklemeden gerekli bilgilere hızlı erişimin sağlanması gerekir.

İstisnai durumların renkli olarak vurgulandığını görmek güzel olurdu; örneğin gerekli stokun değerinin önceden belirlenen değere göre önemli ölçüde değişmesi veya programın bir ürünün satıştan tamamen kaldırılmasını önerdiği durumlar.

Yazılım uygulamasının ekran görüntüleri (büyütmek için üzerine tıklayabilirsiniz):

Pencere oluşturulan verileri içerir (bu ilk planlama denemesi olduğundan büyük miktarda kırmızı, daha önce manuel olarak belirtilen verilerden sapmaları gösterir):

Karar vermek için kullanılan verilerin tam listesi: