Bölüm 1. Tarihçemetalurji.

Bölüm 2. Madencilik metalurji.

Bölüm 3. Metallerin özellikleri.

Bölüm 4 Uygulamalar metaller.

Bölüm 5. Alaşımlar.

metalurji - Bu bilim ve teknoloji, endüstri alanıdır.

Metalurji şunları içerir:

üretme metaller doğal hammaddelerden ve diğer metal içeren ürünlerden;

alaşımların elde edilmesi;

sıcak ve soğuk metal işleme;

metal kaplamaların uygulanması;

metallerin fiziksel ve kimyasal davranışlarını inceleyen malzeme bilimi alanı.

Metalurji, metalurji endüstrisinde kullanılan makinelerin, aparatların, birimlerin geliştirilmesi, üretimi ve işletilmesi ile ilişkilidir. sanayi.

Metalurji, demir ve demir dışı olarak ikiye ayrılır. Demir metalurjisi, demirli metal cevherlerinin çıkarılmasını ve zenginleştirilmesini, dökme demir, çelik ve ferroalyajların üretimini içerir. Demir metalurjisi ayrıca demirli metallerden haddelenmiş demirli metaller, çelik, dökme demir ve diğer ticari ürünlerin üretimini de içerir. Demir dışı metalurji, madenciliği, demir dışı metal cevherlerinin zenginleştirilmesini, demir dışı metallerin ve alaşımlarının üretimini içerir.

Bununla birlikte, bu tür uzun süredir devam eden fenomenlerde sıklıkla olduğu gibi, yaş her zaman doğru bir şekilde belirlenemez.

İlk zamanların kültüründe, bakır, teneke ve meteorit ütü, sınırlı metal işlemeye izin verir. Böylece, "Göksel hançerler" çok değerliydi - MÖ 3000 meteorik demirden yaratılan Mısır silahları. e. Ancak, çıkarmayı öğrenmiş ve teneke kayadan ve bronz denilen bir alaşım elde edin, MÖ 3500'de insanlar. e. Tunç Çağı'na girdi.

Cevherden demir elde etmek ve metali eritmek çok daha zordu. Teknolojinin Hititler tarafından MÖ 1200 civarında icat edildiğine inanılıyor. e., Demir Çağı'nın başlangıcına işaret eden. Madencilik ve demir yapmanın sırrı, Filistinlerin egemenliğinde önemli bir faktör haline geldi.

Demir metalurjisinin gelişiminin izleri birçok geçmiş kültür ve medeniyette izlenebilir.

Bu, Orta Doğu ve Yakın Doğu, eski Mısır ve Anadolu (), Kartaca, antik ve ortaçağ Avrupa'nın Yunanlıları ve Romalıları, Hindistan, vb.'nin eski ve ortaçağ krallıklarını ve imparatorluklarını içerir.

Birçok metalurji yönteminin, cihazının ve teknolojisinin ilk olarak Antik Çin'de icat edildiği ve daha sonra Avrupalıların bu zanaatta ustalaştığı (yüksek fırınları icat ederek, dökme demir, çelik, hidrolik kırıcılar, vb.).

Bununla birlikte, son araştırmalar, Roma teknolojisinin, özellikle madencilik ve dövmede, önceden düşünülenden çok daha gelişmiş olduğunu gösteriyor.

Metalurji, orijinal anlamıyla cevherlerden metal çıkarma sanatıdır. Metalurji eski zamanlarda ortaya çıktı. Kazılar sırasında, MÖ 7-6. binyıla tarihlenen cuprum ergitme izleri bulundu. Ve yaklaşık olarak aynı zamanda, bu tür doğal metaller gümüş, bakır, meteorlar ile.

İlk başta, demir ve bakır soğuk işlendi. Metal bu tür işlemlere uygundu. Daha yaygın bakır ticaret eşyası dövme icadı ile alınan - sıcak dövme.

Sonra geniş bir alana yayıldı (MÖ 2. binyıl). Bronz- bu kalaylı bir bakır alaşımıdır, kalitesi bakırdan çok daha üstündür. Bu, bıçağın korozyona karşı direnci, sertliği ve keskinliği ve kalıpların en iyi şekilde doldurulmasıdır. Tunç Çağı'na geçiş oldu.

Bir sonraki adım, cevherlerden nasıl demir elde edileceğini öğrenmekti. üretimi peynirhanelerin kullanımından oluşuyordu ve verimsizdi. Bu işlem gelişmeye başladılar - demirin karbonla zenginleştirilmesini ve ardından sertleşmesini tanıttılar. Yani ortaya çıktı çelik. Ve MÖ 1. binyıla kadar. insanın kullandığı malzemeler arasında en yaygını oldu (, Asya).

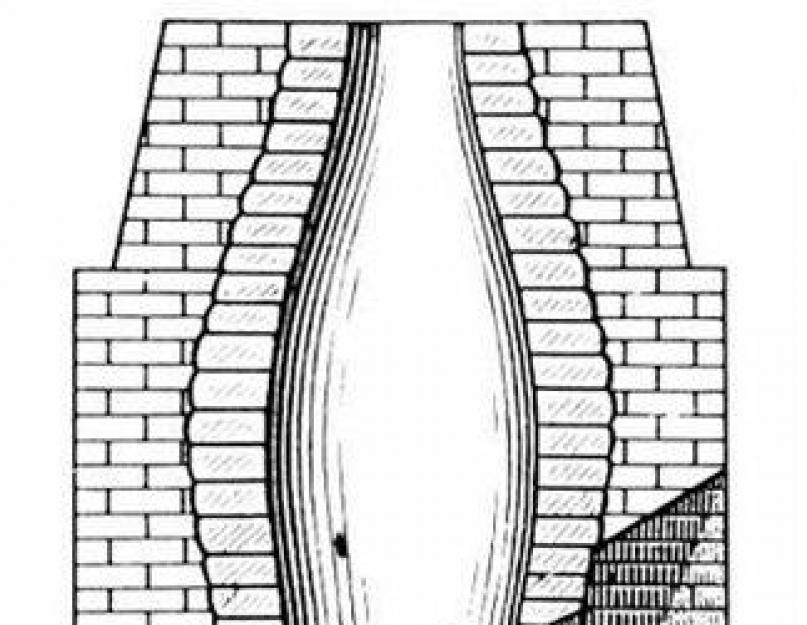

Demir metalurjisi, muhtemelen yaklaşık 3 bin yıldır değişmedi. Fakat işlem yavaş yavaş gelişti ve 14. yüzyılın ortalarında ilk yüksek fırınlar ortaya çıktı. Bu fırınların yüksekliğindeki artış ve buna bağlı olarak daha güçlü bir yüksek tedarik, uygun bir üretime yol açtı. dökme demir. Sözde çiçeklenme yeniden dağıtımı (dökme demirin dövülebilir demire bölünmesi) ortaya çıktı. Crimson, çelik elde etme yöntemi olarak daha kârlıydı ve pratik olarak ham demire dayalı üretimin önceki yöntemlerinin yerini aldı. Şam çok ünlü olmasına rağmen çelik.

1740'ta İngiltere'de pota eritme ortaya çıktı (Doğu'da zaten biliniyordu). Ve 18. yüzyılın son çeyreğinde - su birikintisi. Pota eritme, dökme çelik üretmenin ilk yöntemiydi. Ancak bu süreçler hızla gelişen dökme demir metalurjisi ile rekabet edemedi. Dönüm noktası, dökme çelik üretimi için üç yeni işlemin icadıyla geldi. 1856'da - bu Bessemer davası. 1864'te - açık ocak ve 1878'de - Thomas süreci. 20. yüzyılın ortalarına gelindiğinde, çelik üretimi zaten yüzde olarak daralmıştı.

Ayrıca, birimlerin üretkenliğini artırarak, teknolojideki çeşitli iyileştirmelerle ve üretim süreçlerinin kapsamlı otomasyonuyla üretim geliştirildi. Elektrikli fırınlarda yüksek kaliteli (alaşımlı) çelik üretilmeye başlandı. Ark vakum fırınlarında, plazma tesislerinde metalin yeniden eritilmesi kullanıldı. Gelecekteki doğrudan demir üretimi için yöntemler gelişmeye başladı.

Ve mayınladılar altın, gümüş, kalay, kurşun, bakır, cıva.

tarih öncesi zamanlarda altın plaserlerden yıkanarak elde edilir. Kum ve külçe şeklinde çıktı. Daha sonra MÖ 2. binyılın ikinci yarısında altını (safsızlıkların giderilmesi, gümüşün ayrılması) kullanmaya başladılar. 13-14. yüzyıllarda altın ve gümüşü ayırmak için nitrik asit kullanmayı öğrendiler. Ve 19. yüzyılda, birleşme süreci geliştirildi (antik çağda bilinmesine rağmen, kumlardan ve cevherlerden altın çıkarmak için kullanıldığına dair bir kanıt yok).

Gümüş, kurşunla birlikte galeninden çıkarıldı. Daha sonra yüzyıllar sonra birlikte eritilmeye başlandı (yaklaşık olarak Küçük Asya'da MÖ 3. binyılda) ve bu 1500-2000 yıl sonra bile yaygınlaştı.

Bakır, Semennikov V.A. 1866'da mat dönüştürmeyi icat etti.

Kalay, bir zamanlar basit şaft fırınlarında eritildi, ardından özel oksitleme işlemleriyle saflaştırıldı. Şimdi metalurjide, karmaşık entegre şemalara göre cevherlerin işlenmesiyle kalay elde edilir.

Cıva, soğuk nesneler üzerinde yoğunlaştığı yığınlar halinde cevherin kavrulmasıyla üretildi. Ardından, demir olanlarla değiştirilen seramik kaplar (imbikler) ortaya çıktı. Ve artan cıva talebi ile özel fırınlarda almaya başladılar.

Height="294" src="/pictures/investments/img778364_20_Zoloto_iz_Fiv_750-700_do_n-e.jpg" title="(!LANG:20. Thebes 750-700 M.Ö. Altın" width="686">!}

İnsanın maddi değerleri metaller olmadan düşünülemez ve modern uygarlığın yaratılmasında metalurjinin önemi çok büyüktür. Metaller inşaatta, askeri işlerde, ulaşım ve iletişimde, araç ve tüketim mallarının üretiminde ve tarımda kullanılır. Modern metalurji, belki de halojenürler ve gazlar dışında, periyodik sistemin neredeyse tüm elementlerini elde etmeyi mümkün kılar.

Sadece 30-35 kilogram ağırlığındaki bir çekiçten bir metal levha elde etmek için, çekiç 12-15 saat boyunca çok çalışmak zorunda kaldı. Ve çok uzun süre büyük bir balyoz sallamaya çalışın! Mekanik bir çekicin ortaya çıkmasıyla, bu tür işler artık bu tür çabalara gerek duymadı ve metalin ısıtılması da dahil olmak üzere sadece 4-6 saat sürdü.

Çekiçler, daha büyük darbe kuvveti geliştirerek, manuel bir dövmeden çok daha fazla güç elde etmeyi mümkün kıldı. İsveç fabrikalarından birinde şerit metali dövmek için kullanılan kuyruk çekici, yaklaşık 80 kilogram ağırlığında ve dakikada 120 vuruş yapan bir vurucuya sahipti. Tabii ki, hiçbir çekiç böyle bir şey yapamazdı.

Ancak kısa süre sonra, kuyruk çekicinin, bazı parçaların hacmi boyunca gerekli mekanik özelliklerin tekdüzeliğini sağlamadığı ortaya çıktı. Ticaret Eşyaları(örneğin, çok uzun dövmeler - şerit demir vb.). Sonuçta, işçi metal şeridi forvet darbesi altında elle hareket ettirdi. Ticaret konusunun tüm düzlemi üzerinde kesinlikle aynı basıncı verecek olan, metalin mekanik olarak işlenmesi için temelde yeni bir yöntem bulmak gerekiyordu.

Şüphesiz, ev hanımlarının yuvarlak bir oklava ile masanın üzerinde bir parça hamur nasıl yuvarladığını gördünüz. Yavaş yavaş, hamur incelir ve incelir, ancak artan bir alanı kaplar. Şimdi hamur yerine sıcak metalle uğraştığınızı ve bir oklava ve bir masa üstü yerine iki yuvarlak dönen rulonuz olduğunu hayal edin. Metal rulolar arasından bir, iki, üçüncü olarak geçirilir.

Metal şerit incelir ve incelir, giderek daha fazla gerilir. Ve en önemlisi, tüm uzunluk boyunca eşit olarak sertleştirilir. Bu metal işleme sürecine haddeleme denir. Ve iki silindir - bu haddehane.

Metalurji

madencilik metalurjisi

Madencilik metalurjisi, cevherden değerli metallerin çıkarılması ve çıkarılan hammaddelerin saf metale yeniden eritilmesidir. Bir metal oksidi veya sülfürü saf bir metale dönüştürmek için cevherin fiziksel, kimyasal veya elektrolitik yollarla ayrılması gerekir.

Metalürji uzmanları üç ana bileşenle çalışır: ham maddeler, konsantre (değerli metal oksit veya sülfür) ve atık. Madencilikten sonra, büyük cevher parçaları, her bir parçacığın değerli bir konsantre veya atık ürün olduğu noktaya kadar ezilir.

Dağ iş cevher ve ortam liç izin veriyorsa gerekli değildir. Bu şekilde minerali çözebilir ve zenginleştirebilirsiniz. mineralçözüm.

Çoğu zaman, cevher birkaç değerli metal içerir. Böyle bir durumda, bir prosesin atığı başka bir proses için hammadde olarak kullanılabilir.

Metalurji

Metal özellikleri

Metaller genel olarak aşağıdaki fiziksel özelliklere sahiptir:

Sertlik.

Ses iletkenliği.

Yüksek erime noktası.

Yüksek kaynama noktası.

Oda sıcaklığında metaller katı haldedir (oda sıcaklığında sıvı halde olan tek metal olan cıva hariç).

Metalin cilalı yüzeyi parlıyor.

Metaller ısı ve elektriği iyi iletirler.

Yüksek bir yoğunluğa sahiptirler.

Metal Uygulamaları

bakır sünekliğe ve yüksek elektrik iletkenliğine sahiptir. Bu nedenle elektrik kablolarında geniş uygulama alanı bulmuştur.

Altın ve gümüş çok viskoz, viskoz ve inerttir, bu nedenle mücevherlerde kullanılırlar. Altın ayrıca oksitleyici olmayan elektrik bağlantıları yapmak için de kullanılır.

Demir ve çelik sert ve dayanıklıdır. Bu özelliklerinden dolayı inşaatta yaygın olarak kullanılmaktadırlar.

Alüminyum dövülebilir ve ısıyı iyi iletir. Tava ve folyo yapımında kullanılır. Düşük yoğunluğu nedeniyle - uçak parçalarının imalatında.

İnsan, eski zamanlardan beri hayatında metal kullanmaya başladı. Bunun için çeşitli metaller kullanılmasaydı, kabilenizi avlamak ve korumak için yüksek kaliteli tarım aletleri ve silahları yaratmak imkansız olurdu.

İnsanlık gelişti ve aynı zamanda üretim de gelişti. Bugün yaratılan tasarımlar ve ev eşyaları, aynı kalite ve güvenilirliği korumaya devam ederken, son alıcıya onlarca yıldan fazla hizmet edebilir. Alaşımların yaratılması, metallerin kullanımını yeni bir seviyeye taşımayı mümkün kılarak, gerçekten dayanıklı ticari ürünlerin ve düşük ve yüksek sıcaklıklara ve asitlere maruz kalmaktan korkmayan bileşenlerin üretilmesine izin verdi.

Çeşitli amaçlar için bina inşaatı, otomotiv, makine mühendisliği ve diğer birçok ağır ve hafif tip sanayi metal kullanmadan imkansız.

Metali karakterize eden ana avantaj, üzerinde bir baskı aletinin etkisi altında herhangi bir şekil alabilmesidir.

Günümüzde en yaygın kullanılan alaşım türleri çelik ve dökme demirdir. Ayrıca, ana unsuru bakır veya alüminyum olan endüstride malzemeler çok yaygındır.

Şu anda çelik, yıllık metal ve alaşım üretimi açısından ilk sırada yer almaktadır. En yaygın bileşimi, miktarı yüzde iki olan demir ve karbondur. Vanadyum eklenmiş düşük karbonlu ve yüksek karbonlu çelikler ve alaşımlar da vardır. Ni veya krom. sadece endüstride değil, aynı zamanda günlük yaşamda kullanılan bıçak, jilet, makas, iğne vb. ürünlerin imalatında da yaygın olarak kullanılmaktadır.

Yıllık üretim açısından ikinci sırada pik demir yer almaktadır. Çelik gibi, bir demir ve karbon alaşımıdır, ancak çelikten çok daha fazlası vardır. Dökme demire silikon da eklenir, bu da alaşımı özellikle dayanıklı kılar. Dökme demir, temel gereksinimi mukavemet olan boruların, bağlantı parçalarının, rögar kapaklarının ve diğer elemanların yapıldığı inşaatta en büyük kullanımı bulmuştur.

Çelik ve dökme demirden daha az yaygın olan alüminyum alaşımlarıdır, ancak bazı endüstrilerde kullanımlarından vazgeçmek imkansızdır. Her şeyden önce, bunlar makine mühendisliği, gıda, mimari ve kaplama malzemelerinin imalatını içerir.

Bu tür alaşımların temel avantajı, metal kesme makinelerinde, kaynak ve damgalamanın yanı sıra kolayca işlenebilmeleridir. Alüminyum alaşımlarının gıda endüstrisinde ve ürünlerin taşınması ve depolanmasında kullanılmasına olanak tanıyan çevre dostu ve tamamen zararsızdırlar. Ayrıca alüminyum alaşımları korozyona karşı dirençlidir ve yüksek yansıtma özelliğine sahiptir. Kullanımlarındaki bir sınırlama, bu tür alaşımların yüksek sıcaklıklarda özelliklerini kaybetmeleridir, ancak bu, bir dizi endüstriyel uygulamada kullanımlarını engellemez.

Metal olmasaydı modern endüstrinin nasıl olacağını hayal etmek zor. İnsanlık metalleri kullanmayı ve alaşımlarını oluşturmayı öğrenmemiş olsaydı, dayanıklı ve güvenilir yapıların ve ev eşyalarının yaratılması imkansız olurdu. Metalurjinin sürekli gelişimi, metalleri giderek daha mükemmel ve kaliteli hale getiriyor, bu nedenle ürünlerin imalatı giderek daha kaliteli ve daha hızlı hale geliyor.

Metalurji

Alaşımlar

En yaygın olarak kullanılan alaşımlar alüminyum, krom, cuprum, demir, magnezyum, nikel, titanyum ve çinko. Demir ve karbon alaşımlarının incelenmesine çok çaba harcanmıştır.

Korozyon direncinin önemli olduğu durumlarda paslanmaz veya galvanizli çelik kullanılır. Mukavemet ve hafiflik istendiğinde alüminyum ve magnezyum alaşımları kullanılır.

Bakır-nikel alaşımları, aşındırıcı ortamlarda ve manyetize olmayan ticari ürünlerin imalatında kullanılır. Nikel esaslı süper alaşımlar yüksek sıcaklıklarda (ısı eşanjörleri vb.) kullanılır. Çok yüksek sıcaklıklarda tek kristalli alaşımlar kullanılır.

Alaşımların üretim yöntemine göre, döküm ve toz alaşımları ayırt edilir. Dökme alaşımlar, karışık bileşenlerin bir eriyiğinin kristalleştirilmesiyle elde edilir. Toz - bir toz karışımına basarak, ardından yüksek sıcaklıkta sinterleyerek. Bir toz alaşımının bileşenleri sadece basit maddelerin tozları değil, aynı zamanda kimyasal bileşiklerin tozları da olabilir. Örneğin, sert alaşımların ana bileşenleri tungsten karbürler veya titanyum.

Agregasyonun katı durumunda, alaşım homojen (homojen, tek fazlı - aynı tip kristalitlerden oluşur) ve heterojen (düzgün olmayan, çok fazlı) olabilir.

Katı çözelti, alaşımın temelidir (matris fazı). Heterojen bir alaşımın faz bileşimi, kimyasal bileşimine bağlıdır. Alaşım şunları içerebilir: arayer katı çözeltileri, ikameli katı çözeltiler, kimyasal bileşikler (karbürler, nitrürler dahil) ve basit maddelerin kristalitleri.

Metallerin ve alaşımların özellikleri tamamen yapılarına (fazların kristal yapısı ve mikro yapı) göre belirlenir. Alaşımların makroskopik özellikleri mikro yapı tarafından belirlenir ve her zaman sadece kristal yapıya bağlı olan fazlarının özelliklerinden farklıdır. Çok fazlı (heterojen) alaşımların makroskopik homojenliği, fazların metal matristeki düzgün dağılımı nedeniyle elde edilir. Alaşımlar, elektriksel ve termal iletkenlik, yansıtıcılık (metalik parlaklık) ve süneklik gibi metalik özellikler sergiler. Alaşımların en önemli özelliği kaynaklanabilirliktir.

Alaşımlar amaca göre ayırt edilir: yapısal, alet ve özel.

Yapısal alaşımlar:

duralümin

Özel özelliklere sahip yapısal (örn. kıvılcım güvenliği, sürtünme önleyici özellikler):

Rulmanları doldurmak için:

Ölçüm ve elektrikli ısıtma ekipmanı için:

manganin

Metalurji

Metalurji

Ekonominin canlılığını belirleyen Rusya Federasyonu'nun temel endüstrisi metalurji endüstrisidir. Ayrıca, GSYİH içindeki payı %5 olduğu için bu, ülke ekonomisinin gelişmesi için kilit alanlardan biridir.

tanım 1

Metalurji endüstrisi, metal alaşımlarının yanı sıra cevherlerden veya diğer malzemelerden metal yapma işlemlerini içeren ağır sanayinin bir dalıdır.

Metalurji endüstrisinin yapısı aşağıdaki süreçleri içerir: metallerin doğrudan üretimi; metal ürünlerin sıcak ve soğuk işlenmesi; kaynak; metal kaplamaların birikmesi.

Metal ürünleri üretme prosedürü üç aşamadan oluşur: madencilik ve cevher hazırlama; yeniden eritme; kullanımı ve bertarafı.

Metal üretim sürecinde çeşitli hammaddeler kullanılmaktadır. Hangi hammaddelerin kullanıldığına bağlı olarak, demir ve demir dışı metalurji endüstrileri ayırt edilir. İlk kategori demir, manganez ve krom içeren metalleri içerir. Diğer gruba - diğer tüm metaller.

tanım 2

Demirli metalurji endüstrisi, toprağın bağırsaklarından çıkarılması ve ardından demirli metal cevherlerinin işlenmesi, ayrıca çelik ve demir dökümhaneleri, kütüklerin haddelenmesi ve demir alaşımlarının üretimi olarak anlaşılmaktadır.

Metalurji tesislerinde üretilen ürünler şunlardır: ana (veya nihai ürün); yan (veya ana ürünlerin imalatında görünen); yan ürünler (veya ana ve yan ürünlerin üretiminden sonra kalan ve ikincil hammadde olarak kullanılabilen ürünler).

Demirli metalurji endüstrisinin ana ürünleri, haddelenmiş metal, dökme demir, hırdavat vb.

Demiri demir dışı metalurji ile karşılaştırırsak, demir dışı metal ürünlerin üretiminde çok fazla enerji harcanır. Bunun nedeni, demir dışı metallerdeki düşük faydalı madde içeriği ve belirli bertaraf yöntemleri gerektiren büyük hacimli atıklardır.

Demir dışı ürünlerin ana türleri uzun ürünler ve levhalardır.

Demir ve demir dışı metalurji yerleştirme faktörleri

Metalurji endüstrilerinin konumu için genel faktörleri düşünürsek, Rusya'da üç tür metalurji üssü vardır:

- kendi cevheri ve kömürü ile çalışan bir üs;

- kendi veya ithal cevherini kullanan veya iki tip ile aynı anda çalışan bir baz;

- kömür yataklarının yakınında veya potansiyel ve gerçek tüketicilere yakın faaliyet gösteren bir üs

Metalurji merkezlerinin yerini etkileyen ana faktörler şunlardır:

- tüketici (çelik - makine yapım komplekslerinin büyük tüketicilerinin yakınlığı);

- çevresel ("kirli" bir üretim yöntemi kullanan eski işletmeler - bir yüksek fırın süreci);

- ulaşım (işletmeler, yakıt kaynaklarından uzak olmaları nedeniyle ithal cevher ve kömür kullanır)

- hammaddeler (cevherin bulunduğu yerin hemen yanında bulunan işletmeler).

Makine mühendisliği ve metal işlemenin gelişiminin temeli, tam olarak demir metalurjisinin dalıdır. Ürünleri ekonominin hemen hemen tüm sektörlerinde kullanılmaktadır. Rusya, ABD, Japonya, Çin ve Almanya ile birlikte dünyadaki beş demirli metal üreticisinden biridir.

Demir metalurjisinin üretim üssü, tam döngülü işletmelerden oluşur: dökme demir - çelik - haddelenmiş ürünlerin yanı sıra, dökme demir - çelik, çelik - haddelenmiş ürünler ve ayrı olarak dökme demir, çelik, haddelenmiş ürünler üreten tesisler.

Demirli metalurji işletmelerinin yer faktörleri oldukça çeşitlidir. Elektrikli çeliklerin ve ferroalyajların üretiminde özel faktörler ayırt edilir. Rusya'ya demir metalurjisi için yeterince hammadde sağlanıyor, ancak demir cevheri ve yakıt ülke genelinde eşit olmayan bir şekilde dağılıyor.

Şekil 1. Demirli metalurji işletmelerinin yeri için ana faktörler. Author24 - öğrenci belgelerinin çevrimiçi değişimi

Rusya'da demir dışı metalurji, çeşitli demir dışı, asil ve nadir metal cevherlerinin kendi büyük yataklarının yanı sıra elmasların çıkarılması temelinde gelişiyor. Rusya Federasyonu, demir dışı metalurjik ürünlerin üretiminde Amerika Birleşik Devletleri'nden sonra ikinci sırada yer almaktadır. Sanayi yapısında 22'si alüminyum sanayi olmak üzere 47 maden işletmesi bulunmaktadır. Rusya'da 70'den fazla çeşitli demir dışı metal üretilmektedir.

Demir dışı metalurji işletmelerinin bölgesel organizasyonunda, hammadde yönelimi açıkça ifade edilir. Bu, demir dışı ürünlerin üretimi için çok çeşitli hammadde ve malzemelerden kaynaklanmaktadır.

Şekil 2. Demir dışı metalurji işletmelerinin yeri için ana faktörler. Author24 - öğrenci belgelerinin çevrimiçi değişimi

Metalurji kompleksinin coğrafyası

Küresel metalurji endüstrisi 98 ülkede temsil edilmektedir. Bu elli eyaletten cevher madenciliği yapmaktadır. Liderler Çin, Rusya, Brezilya, Hindistan ve Avustralya'dır. Bu ülkeler üretilen tüm hammaddelerin %80'ine kadarını ihraç etmektedir.

Şu anda yılda 1 milyar tondan fazla demir cevheri çıkarılıyor. Ana mevduatlar aşağıdaki gibi dağıtılır:

- yabancı Asya - 310 milyon ton;

- Latin Amerika - 235 milyon ton;

- BDT ülkeleri - 180 milyon ton;

- Avustralya ve Okyanusya - 170 milyon ton;

- Kuzey Amerika - 95 milyon ton;

- Afrika - 50 milyon ton;

- yabancı Avrupa -20 milyon ton.

Açıklama 1

Dünyanın cevher rezervlerinin çoğu, malzemenin orta ve düşük kalitesi nedeniyle üretim sırasında birincil işleme gerektirir. Yüksek kaliteli cevher pratikte yoktur.

Çin'de büyük cevher rezervleri bulunmaktadır ve Rusya Federasyonu topraklarında faydalı demir çıkarılmaktadır. Madencilik ve cevher ve malzeme üretiminin küresel sürecini elinde bulunduran lider şirketler şunlardır: Arcelor Mittal; Hebei Demir ve Çelik; Nippon Çelik.

İlk organizasyon Hint ve Lüksemburg şirketlerinin birleşmesi sonucu oluşmuştur. Rus Severstal-Resource ve Ukraynalı Kryvorizhstal dahil olmak üzere 60 işletmeyi içermektedir.

Hebei Iron & Steel Group, Çin'de kayıtlı devlete ait bir kuruluştur. Ultra ince soğuk haddelenmiş sac ve çelik levha üretir. Nippon Steel ve Sumitomo Metal Industries, Japonya'da çelik üretiminde liderdir.

Rusya'da metalurji endüstrisi, petrol ve gaz endüstrisinden sonra ikinci sırada yer almaktadır. Rusya Federasyonu topraklarında, doğrudan cevher ve kömür kaynaklarının yakınında bulunan üç demirli metalurji üssü bulunmaktadır: Urallarda, Sibirya'da ve ülkenin orta kesiminde.

En büyük ve en eski işletme, Rusya'daki tüm demir metalurji ürünlerinin yarısını üreten Urallardır. En büyük işletmeler Chusovoy Metalurji Fabrikası ve Chelyabinsk Metalurji Fabrikasıdır.

En genç yatak Sibirya Metalurji Üssü'dür. Hammadde stokları neredeyse tükendi. İki metalurji tesisi sunulmaktadır - Batı Sibirya ve Kuznetsk.

Novolipetsk Demir ve Çelik İşleri, Merkez Üssün büyük bir metalurji tesisi olarak kabul ediliyor. Bu ve diğer beş büyük metalurji merkezi, çıktının %93'ünü oluşturuyor. Bunlar PAO Severstal, OAO Magnitogorsk Demir ve Çelik İşleri, Evraz, OAO Mechel, OAO Metalloinvest'tir.

Metalurjik kompleks, demirli ve demirsiz metalurjiyi içerir. Hemen hemen tüm endüstrilerin üretim ve bilimsel ve teknik gelişimini sağlayan Rusya Metalurjisi, yabancı ve Rus tüketicilere odaklanan yerli hammaddelere dayanmaktadır. Rusya, dünyadaki ticari demir cevheri üretiminin %14'ünü ve çıkarılan demir dışı ve nadir metallerin %10-15'ini karşılamaktadır.

Üretim, tüketim ve dış ticaret cirosu açısından demirli, demirsiz ve nadir metaller ile bunların birincil ürünleri, yakıt ve enerji kaynaklarından sonra ikinci sırada yer almaktadır. Demir cevherleri ve demirli metalurji, alüminyum, nikel, bakırın birincil ürünleri ülkenin önemli bir ihracatı olmaya devam etmektedir. Büyük metalurji işletmeleri bölgesel öneme sahiptir. Ortaya çıktıklarında, birbiriyle ilişkili bir dizi endüstri oluşur - elektrik enerjisi endüstrisi, kimya endüstrisi, yapı malzemelerinin üretimi, metal yoğun mühendislik, çeşitli ilgili endüstriler ve elbette ulaşım.

demir metalurjisi

Siyah metalurji, makine mühendisliği ve metal işlemenin gelişimine temel teşkil eder ve ürünleri ekonominin hemen hemen tüm sektörlerinde kullanılmaktadır. Demirli metal cevherlerinin çıkarılması, zenginleştirilmesi ve aglomerasyonu, refrakter üretimi, metalik olmayan hammaddelerin çıkarılması, kömür koklaştırma, dökme demir, çelik ve haddelenmiş ürünlerin üretimi, ferroalyajlar gibi teknolojik sürecin aşamalarını kapsar. demirli metallerin ikincil işlenmesi, vb. Ancak demir metalurjisinin temeli, dökme demir, çelik ve haddelenmiş ürünlerin üretimidir.

Demir metalurjisinin bölgesel organizasyonu aşağıdakilerden etkilenir:

- · Rusya'nın dünyada lider konumda olduğu üretim yoğunluğu - Lipetsk, Cherepovets, Magnitogorsk, Nizhny Tagil, Novotroitsk, Chelyabinsk ve Novokuznetsk'teki tam döngülü metalurji tesisleri, pik demirin %90'dan fazlasını ve yaklaşık %89'unu üretmektedir. Rus çeliğinden;

- · üretim kombinasyonu, yani çeşitli endüstrilerin birbirine bağlı birkaç ürününün tek bir işletmede birleştirilmesi anlamına gelir;

- Pik demir eritme için tüm maliyetlerin % 85-90'ını sağlayan üretimin malzeme tüketimi (1 ton pik demir, 1,5 ton demir ve 200 kg manganez cevheri, 1,5 ton kömür, 0,5 tondan fazla flux ve 30 m3'e kadar sirkülasyon suyu kullanılır);

- · dünyanın gelişmiş ülkelerinden daha yüksek olan yüksek enerji yoğunluğu;

- · Yerli metalurji işletmelerinde yüksek emek yoğunluğu.

Demir metalurjisinin üretim üssü, tam döngülü işletmelerden oluşur: pik demir - çelik - haddelenmiş ürünlerin yanı sıra pik demir - çelik, çelik - haddelenmiş ürünler ve ayrıca dönüşüm metalurjisi ile ilgili pik demir, çelik, haddelenmiş ürünler üreten tesisler. . Küçük ölçekli metalurji öne çıkıyor veya makine yapım tesislerinde çoğunlukla hurda metalden çelik ve haddelenmiş metal üretimi.

Demirli metalurji işletmeleri için konum faktörleri son derece çeşitlidir. Tam döngünün demirli metalurjisi, ya hammadde kaynaklarının yakınında (Ural metalurjik baz, Avrupa kısmının orta bölgelerinin metalurjik tabanı) veya yakıt kaynaklarının yakınında (Batı Sibirya metalurjik üssü) veya hammadde ve yakıt kaynakları arasında bulunur. kaynakları (Cherepovets Metalurji Tesisi).

Esas olarak hammadde olarak hurda metal kullanan dönüştürme metalurjisi işletmeleri, gelişmiş makine mühendisliği alanları ve bitmiş ürünlerin tüketim yerleri tarafından yönlendirilir. Küçük ölçekli metalurji, makine yapımı tesisleriyle daha da yakından bağlantılıdır.

Elektrikli çeliklerin ve ferroalyajların üretimi, özel yerleştirme faktörleri ile ayırt edilir. Elektrostaller, elektrik ve hurda metal kaynaklarının (Elektrostal, Moskova Bölgesi) yakınında üretilir. Ferroalaşımlar - alaşımlı metallerle demir alaşımları - yüksek fırınlarda veya metalurji işletmelerinde ve özel tesislerde (Chelyabinsk) elektrotermal yöntemle elde edilir.

Demir metalurjisinin doğal temeli, metal hammadde ve yakıt kaynaklarıdır. Rusya'ya demirli metalurji için iyi hammaddeler sağlanıyor, ancak demir cevheri ve yakıt ülke genelinde eşit olmayan bir şekilde dağılıyor.

Demir cevheri rezervleri açısından Rusya, yarısından fazlası ülkenin Avrupa kısmında yoğunlaşan dünyada ilk sırada yer alıyor. En büyük demir cevheri havzası, Orta Chernozem bölgesinde bulunan Kursk manyetik anomalisidir. Kalite açısından dünyanın en iyisi olarak kabul edilen KMA demir cevherlerinin ana rezervleri Lebedinsky, Stoilensky, Chernyansky, Pogrometsky, Yakovlevsky, Gostishevsky ve Mikhailovsky yataklarında yoğunlaşmıştır. Kola Yarımadası'nda ve Karelya'da Kovdorskoye, Olenegorskoye ve Kostomukshskoye yataklarından yararlanılıyor. Önemli demir cevheri kaynakları, yatakların (Kachkanarskaya, Tagilo-Kushvinskaya, Bakalskaya ve Orsko-Khalilovskaya grupları) Ural Sıradağlarına paralel olarak kuzeyden güneye uzandığı Urallardadır. Batı (Gornaya Shoria, Rudny Altay) ve Doğu Sibirya'da (Angara-Pitsky, Angara-Ilimsky havzaları) demir cevheri yatakları keşfedilmiştir. Uzak Doğu'da Aldan demir cevheri eyaleti ve Yakutya'daki Olekmo-Amgunsky bölgesi umut verici.

Rusya'da manganez ve krom rezervleri sınırlıdır. Perm Bölgesi'nde (Sarany) Kemerovo (Usinsk) ve Sverdlovsk (Gece Yarısı) bölgelerinde, kromda temsil edilen manganez yatakları geliştirilmektedir.

18. yüzyıldan beri Rusya'nın en büyük demir ve çelik üreticisi. en çok yönlü olan ve ülkedeki demirli metallerin %47'sini sağlayan Ural metalürjik baz olmaya devam ediyor. İthal yakıt - Kuzbass ve Karaganda'dan (Kazakistan) kömür - ve yerel Kachkanarskoye yatağı olan KMA, Kazakistan'dan (Sokolovsko-Sorbaisky) cevherlerle çalışır. Tam zamanlı işletmeler (Magnitogorsk, Nizhny Tagil, Chelyabinsk, Novotroitsk), dönüştürme işletmeleri (Yekaterinburg, Izhevsk, Zlatoust, Lysva, Serov, Chusovoi), yüksek fırın ferroalyaj üretimi (Serov, Chelyabinsk), boru haddeleme üretimi ( Pervouralsk, Kamensk-Uralsky , Chelyabinsk, Seversk). Bu, ülkede doğal alaşımlı metallerin (Novotroitsk, Verkhny Ufaley) ve kömür üzerine dökme demirin eritildiği tek bölgedir. Ural Dağları'nın doğu yamaçlarında, batı yamaçlarında tam bir döngü işletmeleri var - dönüşüm metalurjisi işletmeleri.

İkinci en önemlisi, Orta Kara Dünya, Orta, Volga-Vyatka, Kuzey, Kuzey-Batı ekonomik bölgelerinin yanı sıra Yukarı ve Orta Volga bölgelerini kapsayan Merkezi Metalurji Üssüdür. Tamamen ithal yakıtla (Donetsk, Pechora kömürleri) çalışır, çekirdeği TPK KMA'dır.

Merkezi Metalurji Üssü topraklarında bir dizi büyük işletme ve sanayi bulunmaktadır. Merkez Chernozem bölgesinde, pik demir ve yüksek fırın ferroalyajları eritilir (Lipetsk), Novolipetsk tam çevrim tesisi bulunur ve Rusya'daki tek elektrometalurji tesisi Stary Oskol'da bulunur. Merkez Bölge'de Novotulsk tam çevrim tesisi, dökümhane demiri ve yüksek fırın ferroalyajları (Tula) eritme tesisi, Oryol çelik haddeleme tesisi, Moskova Orak ve Çekiç işleme tesisi ve Elektrostal tesisi bulunmaktadır. Kuzey bölgesinde bulunan Cherepovets tesisi, Kola Yarımadası'nın demir cevheri ve Pechora'nın kömürünü kullanıyor. Volga-Vyatka bölgesinde metalurji tesisleri Vyksy ve Kulebak var. Yukarı ve Orta Volga bölgelerinde, tüm makine yapım merkezlerinde dönüşüm metalurjisi gelişiyor - Naberezhnye Chelny, Tolyatti, Ulyanovsk. Engels ve diğerleri.

Son yıllarda, endüstrinin yoğun bir yeniden yapılanma ve teknik olarak yeniden donatılması süreci yaşanmaktadır. Bununla birlikte, şimdiye kadar, Rusya'nın demirli metalurjisi, teknik ve teknolojik açıdan, gelişmiş ülkelerdeki benzer endüstrilerden önemli ölçüde daha düşüktür. Hâlâ modası geçmiş bir açık ocak çelik üretim teknolojisine, haddelenmiş ürün çeşitliliğine ve düşük kaliteli metal kalitelerine sahibiz.

Demir dışı metalurji

renk metalurji, demir dışı, asil ve nadir metallerin cevherlerinin çıkarılması, zenginleştirilmesi, metalurjik işlenmesinde ve ayrıca elmasların çıkarılmasında uzmanlaşmıştır. Endüstrileri içerir: bakır, kurşun-çinko, nikel-kobalt, alüminyum, titanyum-magnezyum, tungsten-molibden, değerli metaller, sert alaşımlar, nadir metaller vb.

Rusya'da demir dışı metalurji, kendi geniş ve çeşitli kaynaklarının kullanımına dayalı olarak gelişmekte ve üretim açısından Amerika Birleşik Devletleri'nden sonra dünyada ikinci sırada yer almaktadır. Rusya'da 70'in üzerinde farklı metal ve element üretilmektedir. Rusya'da demir dışı metalurji, 22'si alüminyum endüstrisine ait olan 47 madencilik işletmesidir. Krasnoyarsk Bölgesi, Chelyabinsk ve Murmansk Bölgeleri, demir dışı metalurjinin endüstriyel üretimin 2/5'ini oluşturduğu demir dışı metalurjide en uygun duruma sahip bölgeler arasındadır.

Endüstri, yüksek bir üretim konsantrasyonu ile karakterize edilir: JSC Norilsk Nickel, platin grubu metallerin %40'ından fazlasını üretir, Rus bakırının %70'inden fazlasını işler ve dünya nikel rezervlerinin neredeyse %35'ini kontrol eder. Ek olarak, bu çevreye zararlı bir üretimdir - atmosferin, su kaynaklarının ve toprağın kirlilik derecesi açısından, demir dışı metalurji, madencilik endüstrisinin diğer tüm dallarını geride bırakır. Endüstri ayrıca yakıt tüketimi ve nakliye ile ilgili en yüksek maliyetlere sahiptir.

Modern endüstride kullanılan hammaddelerin çeşitliliği ve endüstri ürünlerinin yaygın kullanımı nedeniyle, demir dışı metalurji karmaşık bir yapı ile karakterize edilir. Cevherden metal elde etmenin teknolojik süreci, hammaddelerin çıkarılması ve zenginleştirilmesi, metalurjik işleme ve demir dışı metallerin işlenmesine bölünmüştür. Kaynak bazının orijinalliği, cevherdeki son derece düşük geri kazanılabilir metal içeriğinde yatmaktadır: cevherlerdeki bakır %1-5, kurşun-çinko cevherleri %1,6-5,5 kurşun, %4-6 çinko, %1'e kadar bakır içerir. . Bu nedenle, metalürjik sürece yalnızca metalin %35-70'ini içeren zenginleştirilmiş konsantreler girer. Demir dışı metal cevherlerinin konsantrelerinin elde edilmesi, onları uzun mesafelerde taşımayı mümkün kılar ve böylece artan enerji yoğunluğu ile karakterize edilen ve ucuz hammadde ve yakıt alanlarında bulunan madencilik, zenginleştirme ve doğrudan metalurjik işleme süreçlerini bölgesel olarak ayırmayı mümkün kılar. .

Demir dışı metalurjinin bulunduğu yerdeki ana faktörler, endüstrilerin bölgesel organizasyonunu farklı şekillerde ve hatta aynı teknolojik süreç içinde etkiler. Bununla birlikte, demir dışı metalurjinin ana dallarının konumu için son derece çeşitli faktörlerle, belirgin hammadde yönelimleri yaygındır.

Alüminyum endüstrisi, yatakları Kuzey-Batı (Boksitogorsk), Kuzey (Iksinskoye, Timsherskoye), Urallar (Kuzey-Uralskoye, Kamensk-Uralskoye), Doğu Sibirya'da (Nizhne) bulunan bir hammadde olarak boksit kullanır. -Angarskoye), ayrıca Kuzey (Khibiny) ve Batı Sibirya'nın (Kiya-Shaltyrskoye) nefelleri. Yüksek kaliteli alüminyum hammadde kıtlığı nedeniyle, Rusya'ya yılda 3 milyon tona kadar boksitlerden alümina ithal edilmektedir.

Bakır endüstrisi, gelişimi 16. yüzyılda başlayan Rusya'daki demir dışı metalurjinin en eski dallarından biridir. Urallarda. Bakır üretimi üç aşamadan oluşur: cevherlerin madenciliği ve zenginleştirilmesi, blister bakırın ergitilmesi ve rafine bakırın ergitilmesi. Cevherdeki düşük metal içeriği nedeniyle, bakır endüstrisi esas olarak madencilik alanlarında varlığını sürdürdü. Urallarda (Gaiskoye, Blyavinskoye, Krasnouralskoye, Revda, Sibay, Yubileynoye) çok sayıda yatak geliştiriliyor, ancak metalurjik işleme üretim ve zenginleştirmeyi çok aşıyor ve kendi hammaddelerinin olmaması nedeniyle Kazakistan ve Kola Yarımadası'ndan ithal edilen konsantreler kullanılmış. Burada faaliyet gösteren 10 bakır izabe tesisi (Krasnouralsk, Kirovgrad, Sredneuralsk, Mednogorsk, vb.) ve arıtma tesisi (Upper Pyshma, Kyshtym) bulunmaktadır.

Kuzey (Monchegorsk) ve Doğu Sibirya (Norilsk) diğer bölgelerden öne çıkıyor. Trans-Baykal Bölgesi'nde, Udokan yatağının (keşfedilen rezervler açısından dünyanın en büyük üçüncü) endüstriyel gelişiminin başlaması için hazırlıklar devam etmektedir. Moskova'da bakırın rafine edilmesi ve haddelenmesi, bakır hurdası kullanımı temelinde ortaya çıktı.

Kurşun-çinko endüstrisi, polimetalik cevherlerin kullanımına dayanır ve konumu, teknolojik sürecin bireysel aşamaları arasında bölgesel bir boşluk ile karakterize edilir. %60-70 metal içeriğine sahip cevher konsantreleri elde etmek, onları uzun mesafelerde taşımayı karlı hale getirir. Çinko işlemeye kıyasla kurşun metal üretmek için nispeten az miktarda yakıt gerekir. Genel olarak kurşun-çinko endüstrisi, Kuzey Kafkasya'da (Sadon), Batı'da (Salair) ve Doğu Sibirya'da (Nerchinsk tesisi, Khapcheranga), Uzak Doğu'da (Dalnegorsk) bulunan polimetalik cevher yataklarına yönelmektedir. Urallarda çinko, bakır cevherlerinde bulunur. Çinko konsantreleri Sredneuralsk'ta, metalik çinko ise Chelyabinsk'te ithal konsantrelerden üretilmektedir. Tam metalurjik işleme, Vladikavkaz'da (Kuzey Kafkasya) temsil edilmektedir. Belovo'da (Batı Sibirya) kurşun konsantreleri elde edilir ve çinko eritilir, Nerchensk'te (Doğu Sibirya) kurşun ve çinko konsantreleri üretilir. Liderliğin bir kısmı Kazakistan'dan geliyor.

Nikel-kobalt endüstrisi, cevherlerdeki düşük metal içeriği (% 0,2-0,3), işlenmesinin karmaşıklığı, yüksek yakıt tüketimi, çok aşamalı süreç ve karmaşık kullanım ihtiyacı nedeniyle hammadde kaynakları ile yakından bağlantılıdır. İşlenmemiş içerikler. Rusya topraklarında Kola Yarımadası (Monchegorsk, Pechenga-Nikel), Norilsk (Talnakhskoye) ve Urallar (Rezhskoye, Ufaleyskoye, Orskoye) yatakları geliştiriliyor.

Rusya'nın metalurji kompleksinin daha da geliştirilmesi, nihai metal ürün türlerinin kalitesini iyileştirme, üretim maliyetlerini düşürme ve rekabet gücünü artıran kaynak tasarrufu politikası izleme yönünde ilerlemelidir.

Metalurji, metalurjide kullanılan makinelerin, ekipmanların, birimlerin geliştirilmesi, üretimi, işletilmesi ile bitişiktir. balo.

Metallerin konsantrasyonu, ekstraksiyonu, üretimi, rafine edilmesi ve alaşımlanması işlemlerinin yanı sıra alaşımların ve malzemelerin, yarı mamul ürünlerin ve bunlardan metalurjideki ürünlerin bileşimi, yapısı ve özelliklerindeki değişikliklerle ilgili işlemlerin yasalarını incelemek, fiziksel, kimyasal, fiziksel .-chem. ve mat. Araştırma Yöntemleri.

M Metalurji, siyah ve demir dışı olarak ayrılır. Demir metalurjisi, demir, çelik ve demir alaşımlarının üretimini kapsar (bkz. Demir alaşımları). Metalurji, kok kimyası, refrakter malzemelerin üretimi ile yakından ilgilidir. Demir metalurjisi ayrıca haddelenmiş ürünler, çelik, dökme demir ve diğer ürünlerin üretimini de içerir (demirli metaller, dünyada üretilen tüm metal ürünlerin yaklaşık %95'ini oluşturur). 70'lerde. demirli metalleri alüminyum ve titanyum alaşımlarının yanı sıra kompozit, polimer, seramik ile değiştirme eğilimi vardı. Endüstriyel olarak gelişmiş kapitalistlerde üretilen yüksek kaliteli metaller ve ürünlerin düşük metal yoğunluğu ile birlikte malzemeler. ülkelerdeki demirli metallerin üretim hacminin azalmasına neden olmuştur (Tablo 1).

Tablo 1.- BİRÇOK ÜLKEDE ÇELİK VE DÖKÜM DEMİR ÜRETİMİ, MN.T

* 1985 verileri. ** 1982 verileri.

Örneğin, 1988'de SSCB'de çelik ve cam elyafı tüketimi karşılık geldi. 160 ve 6 milyon ton, ABD'de ise - 100 ve 28 milyon ton.

Demir dışı metalurji, demir dışı ve nadir metallerin ve bunların alaşımlarının üretimini ve işlenmesini içerir. Yol boyunca, balo-st rengimetalurji Aralık üretir. kimya comp., malzemeler, madenci. gübreler vb. Metalurji, prosesler ayrıca yarı iletken malzemelerin (Si, Ge, Se, Te, As, P, vb.), radyoaktif metallerin üretimi için de kullanılır. Modern metalurji, birçok elde etme sürecini kapsar. periyodik elementler. sistemler (gazlı olanlar hariç). Bazı demir dışı metallerin üretim hacimleri (1987) (bin ton): USA-Al 3200, Cu 1560, Zn 260, Pb 330 (maden cevherindeki metal); Japan-Al 41, Cu 980, Zn 666, Pb 268; FRG-Al 737.7, Cu 421.2 (1986), Zn 370.9 (1986), Pb 366.6 (1986).

Modern metalurjik üretim aşağıdakileri içerir. teknoloji. operasyonlar: cevher hazırlama ve zenginleştirme; hidrometalurjik (bkz. Hidrometalurji), pirometalurjik. (bkz. Pirometalurji, Metalotermi), elektrotermal. ve elektrolitik. metal çıkarma ve arıtma işlemleri; tozların sinterlenmesiyle ürünlerin elde edilmesi (bkz. Toz metalurjisi, Sinterleme); kimya ve fiziksel metal arıtma yöntemleri; metallerin ve alaşımların eritilmesi ve dökülmesi; metallerin basınçla işlenmesi (haddeleme, damgalama, vb.); termal, termomekanik, kimyasal-termal ve onlara gerekli sv-in, vb. vermek için diğer metal işleme türleri; koruyucu ve sertleştirici kaplamalar (ürünlerde metaller ve metaller üzerinde) uygulama işlemleri.

Zenginleştirmek içinde. teknolojiler naib. yaygın flotasyon., yerçekimi., magn. ve elektrostatik. zenginleştirme yöntemleri (bkz. Mineral zenginleştirme, Flotasyon). Flotasyon. prosesler, demir dışı ve nadir metal cevherlerinin %90'ından fazlasını zenginleştirmek için kullanılır. Zenginleştirme sonrası elde edilen konsantreler, reaksiyonlarını arttırmak için kurutma, kompozisyon ortalama, karıştırma ve aglomerasyona (aglomerasyon, peletleme, briketleme) tabi tutulur. sonlarının yeteneği ve performansı. yeniden dağıtım.

Sonuç olarak, pirometalurjik işlemler (oksidasyon, indirgeme vb. dahil) metal konsantre edilir ve safsızlıklar ortaya çıkan fazlara (buhar-gaz fazı, metalik ve cüruf eriyikleri, mat ve katı madde) çıkarılır. Ayrıldıktan sonra fazlar, değerli bileşenlerin daha fazla ekstraksiyonu için işlenmek üzere gönderilir. Metalurjinin yoğunlaştırılması için prosesler (konvertörlerde ve otoklavlarda), gazlı O 2 , Cl 2 ve diğer oksitleyici ajanlar tanıtılır. İndirgeyici ajan olarak C, CO, H2 ve aktif metaller kullanılmaktadır. Ortak geri yüklemeler. prosesler - yüksek fırın eritme, şaft fırınlarında ikincil Cu, Sn ve Pb'nin eritilmesi, cevher geri kazanımında ferroalyaj ve titanyum cürufu üretimi. elektrikli fırınlar, büyüteç-mich. metalik elde etmek için TiCl 4'ün restorasyonu. Ti. oksitlemek açık ocak ve konvertör çelik üretiminde, anodik Cu üretiminde ve Pb teknolojisinde rafinasyon geliştirilmiştir. Tehnol uygulamasında bulunan metallerin çıkarılması ve rafine edilmesi için. metallerin klorürleri, iyodürleri ve karbonillerinin yanı sıra damıtma, doğrultma, vakumla ayırma ve süblimasyon vb. kullanan işlemler. Çelik arıtmanın fırın dışı yöntemleri, yüksek reaktif metallerin teknolojisinde vakum ve Ar ortamındaki işlemler (Ti, Zr, Nb, vb.) .

Özel niteliklere ve yüksek kaliteye sahip ürünlerin üretimi, toz metalurjisi ile gerçekleştirilmekte, bu da daha yüksek teknik ve ekonomik sonuçlara ulaşmayı mümkün kılmaktadır. Geleneksel ile karşılaştırıldığında performans. yollar. Yüksek saflıkta metaller ve yarı iletken malzemeler elde etmek için bölge eritme, eriyiklerden tek kristallerin büyütülmesi ve diğer yöntemler kullanılır. Ana teknoloji yönü. eriyikten döküm elde etme alanında ilerleme. metaller ve alaşımlar, çelik ve alaşımların sürekli dökümüne ve döküm ve metal şekillendirme işlemlerinin kombinasyonuna (Al, Cu, Zn vb. külçesiz haddeleme) geçiştir.

Metal şekillendirme, dövme ve damgalama üretimi ve presleme en önemli teknolojilerdir. metalurjik süreçler. ve makine mühendisliği. işletmeler. haddeleme-temel metalleri ve alaşımları işleme yöntemi. Haddehanelerde gerçekleştirilir - güçlü, yüksek düzeyde otomatik. birkaç performansla toplanır. yılda milyon ton haddelenmiş ürün. Haddeleme, sac ve profil, bimetaller, borular, bükülmüş ve periyodik üretir. profiller ve diğer ürün türleri. Tel çizilerek elde edilir.

termal işleme, metallerin sertleştirilmesini, tavlanmasını ve tavlanmasını içerir. Makine yapımı için bitmiş parçaların işlenmesine ek olarak. işletmelerde pek çok ısıl işleme tabi tutulmaktadır. metalurji için ürün türleri. fabrikalar - çelik raylar (kafanın hacimsel olarak sertleştirilmesi veya sertleştirilmesi), kalın saclar ve takviye çelikleri, ince transformatör çeliği sacları vb. Metalurjide büyük önem taşıyan kimyasal-termal işlem ve metalin ayrışmasına uygulama süreçleridir. koruyucu kaplamalar, örn. galvanizleme, kalaylama (bkz. Elektrokaplama), plastik uygulama vb.

Modern metalurji ile karakterizedir çevreye emisyonlar (tablo 2.3), SSCB'de de ihmal edilebilir. sürekli çelik dökümü kullanımı, yeniden kullanım için düşük metal dönüşü, hammadde ve abs'nin düşük karmaşık kullanımı. metallerin dengesinde çeliklerin baskınlığı (% 95).

Sekme. 2.-EMİSYONLAR (1 MİLYON ÇELİK BAŞINA T/GÜN YIL) SSCB'DEKİ ANA METALÜRJİ ENDÜSTRİLERİNİN ATMOSFERİNE

50'lerde SSCB'de. dünyada ilk kez, üretim sürecinde metal kaybını keskin bir şekilde azaltan sürekli çelik döküm yöntemi geliştirildi. 1986'da, bu yöntem SSCB'de eritilen çeliğin% 14'üne döküldü, Japonya - 92.7, Almanya - 84.6, Yuzh. Kore-71.19, ABD-53.4. Mn. Japonya, Almanya ve diğerleri dahil olmak üzere ülkeler, çevreye zararlı açık ocak çelik üretimini tamamen terk etti; ana kapitalistte çelik elde etme yöntemleri. ülkeler - oksijen dönüştürücü ve elektrikli çelik üretimi. SSCB'de bunun anlamı açık ocak yöntemiyle bir miktar çelik üretilmektedir.

1986'da SSCB'de, 112 milyon tonu bitmiş haddelenmiş ürün olmak üzere 161 milyon ton çelik üretildi; t. arr., metal kaybı 49 milyon ton (%30.4). ABD'de aynı kayıplar %18,4, Almanya - %9,4, Güney'dir. Kore-1. Metallerin yeniden kullanım (metal geri dönüşümü) için geri dönüşü (%) dünyada ortalama olarak tahmin edilmektedir: Al 11.7, Cu 40.9, Au 15.9, Fe 27.9, Pb 40, Hg 20.6, Ni 19.1, Ag 47.2, Sn 20.4, Zn 27.

Ana metalurji geliştirme ve iyileştirme yolları - hammaddelerin entegre kullanımı, hammadde tüketimini, enerji maliyetlerini ve birim metal ürün başına metal tüketimini azaltmak, haddelenmiş demirli metallerin üretimini artırmadan büyümesini sağlamak, çevre dostu yaratılması teknolojiler. süreçler.

Atık sayısını minimuma indirmek (atık olmayan üretim) olamaz. sadece metalurjik sınırlar içinde gerçekleştirilir. ancak sektörler arası işbirliği (kapalı üretim) ve yeni bir üretim organizasyonu konsepti - "hammaddelere giden süreçler" (yani, zengin yerler) gerektirir.mineraller, vb. doğa. kaynaklar) şu anda SSCB'de kullanılan uygulamanın aksine - "süreçler için hammaddeler". Ekolojide ilk kez üretimden üretimin organize edilmesi kavramı 1932 yılında Akademisyen A. E. Fersman tarafından ifade edilmiştir. Bu tür üretime geçiş (işlemlerden hammaddeye) hammadde ve üretim atıklarının bütünleşik kullanımını (hammaddelerin yeniden üretimi) artıracaktır. ), metallerin geri dönüşümünü sağlamak, metalik oluşturmak malzemeler, kaynak tasarrufu ve metallerin doğadaki yaygınlığını dikkate alarak, kapalı teknolojiyi organize etmek. (kimyasal-metalurjik) kompleksler, çeşitli teknolojik yönelimlere sahip yüksek konsantrasyonda birikintilere sahip bölgelerde (örneğin, Kola Yarımadası, Norilsk bölgesi). Kapalı üretim sınırları içinde, m. hammadde, yapı malzemeleri ile üretim sağlama görevleri çözüldü ve koruma sağlandı

Rusya'nın metalurji kompleksi, tüm devletimizin refahı ve refahının, geleceğe olan güveninin ana eş anlamlısıdır.

Her şeyden önce, mevcut tüm makine mühendisliğinin temeli olarak hizmet eder. Bunu anlayarak, madencilik ve metalurji kompleksine hangi işletmelerin dahil olduğunu öğreneceğiz.

Bunlar esas olarak hammaddeleri çıkaran, zenginleştiren, eriten, yuvarlayan ve işleyen endüstrilerdir. Şirketin kendi net yapısı vardır:

- Demir metalurjisi - cevher ve metalik olmayan hammaddeler.

- Demir dışı metalurji: hafif metaller (magnezyum, titanyum, alüminyum) ve ağır metaller (nikel, kurşun, bakır, kalay).

demir metalurjisi

Kendi nüansları olan bir endüstri. Bunun için sadece metalin değil, aynı zamanda daha sonraki işlemlerle madenciliğin de önemli olduğunu anlamak önemlidir.

Kendi nüansları olan bir endüstri. Bunun için sadece metalin değil, aynı zamanda daha sonraki işlemlerle madenciliğin de önemli olduğunu anlamak önemlidir.

Önemli özelliklerini vurgulayın:

- ürünlerin yarısından fazlası ülkenin tüm mühendislik endüstrisinin temelini oluşturuyor;

- ürünlerin dörtte biri yük kapasitesi artırılmış yapılar oluşturma alanında kullanılmaktadır.

Demir metalurjisi üretim, kömür koklaştırma, alaşımların ikincil sınırı, refrakter üretimi ve çok daha fazlasıdır. Demir metalurjisine dahil olan işletmeler en büyük öneme sahiptir ve aslında bir bütün olarak tüm devletin endüstrisinin temelidir.

Ana şey, etraflarında, özellikle dökme demirin eritilmesinden sonra çeşitli atıkların işlenmesi için üretim tesislerinin bulunmasıdır. Metal yoğun makine yapımı ve elektrik enerjisi üretimi, demirli metalurjinin en sık görülen uydusu olarak kabul edilir. Bu sektörün gelecek için büyük umutları var.

Rusya'daki demirli metalurji merkezleri

Her şeyden önce, Rusya'nın demirli metal üretiminin yoğunluğu açısından her zaman ve mutlak lider olduğu unutulmamalıdır. Ve bu şampiyonluğu başka eyaletlere aktarma hakkı olmadan. Ülkemiz burada emin adımlarla yerini koruyor.

Önde gelen tesisler aslında metalurji ve enerji-kimyasal tesislerdir. Rusya'daki en önemli demir metalurjisi merkezlerini adlandıralım:

- Demir ve cevher madenciliği ile Ural;

- Kömür madenciliği ile Kuzbass;

- Novokuznetsk;

- KMA lokasyonları;

- Çerepovetler.

Ülkenin metalurjik haritası yapısal olarak üç ana gruba ayrılmıştır. Okulda incelenirler ve modern bir kültür insanının temel bilgileridir. BT:

- Ural;

- Sibirya;

- Merkezi kısmı.

Ural Metalurjik Taban

Avrupa ve dünya göstergeleri açısından ana ve belki de en güçlü olan odur. Yüksek üretim konsantrasyonuna sahiptir.

Magnitogorsk şehri, tarihinde büyük bir öneme sahiptir.Ünlü bir metalurji tesisi var. Bu, demir metalurjisinin en eski ve en sıcak "kalbidir".

Ürettiği:

- tüm dökme demirin %53'ü;

- tüm çeliğin %57'si;

- Eski SSCB'de üretilen tüm göstergelerden demirli metallerin% 53'ü.

Bu tür üretim tesisleri, hammaddelerin (Ural, Norilsk) ve enerjinin (Kuzbass, Doğu Sibirya) yakınında bulunmaktadır. Şimdi Ural metalurjisi modernizasyon ve daha da gelişme sürecinde.

Merkezi metalurjik taban

Döngüsel üretim fabrikalarını içerir. Şehirlerde temsil edilir: Cherepovets, Lipetsk, Tula ve Stary Oskol. Bu taban demir cevheri rezervlerinden oluşur. Sığ bir derinlik olan 800 metreye kadar derinlikte bulunurlar.

Oskol Elektrometalurji Tesisi devreye alındı ve başarıyla işletiliyor. Yüksek fırın metalurjik süreci olmayan avangard bir yöntem getirdi.

Sibirya metalurjik tabanı

Belki de bir özelliği var: Bugün mevcut üslerin "en küçüğü". Oluşumuna SSCB döneminde başlamıştır. Toplam pik demir hammadde hacminin yaklaşık beşte biri Sibirya'da üretilmektedir.

Sibirya üssü Kuznetsk'te bir bitki ve Novokuznetsk'te bir bitkidir. Sibirya metalurjisinin başkenti ve üretim kalitesi açısından lider olarak kabul edilen Novokuznetsk'tir.

Metalurji tesisleri ve Rusya'daki en büyük tesisler

En güçlü tam döngü merkezleri şunlardır: Magnitogorsk, Chelyabinsk, Nizhny Tagil, Beloretsk, Ashinsky, Chusovskoy, Oskolsky ve diğerleri. Hepsinin gelişme için büyük umutları var. Coğrafyaları abartısız çok büyük.

Demir dışı metalurji

Bu alan, yüksek kaliteli eritmelerine katılan cevherlerin geliştirilmesi ve zenginleştirilmesi ile meşgul. Özelliklerine ve amacına göre kategorilere ayrılır: ağır, hafif ve değerli. Bakır eritme merkezleri, kendi altyapıları ve yaşamları olan neredeyse kapalı şehirlerdir.

Rusya'da demir dışı metalurjinin ana alanları

Bu tür alanların açılması tamamen şunlara bağlıdır: ekonomi, çevreciler, hammaddeler. Bu, her zaman üretimin yanında inşa edilen Krasnouralsk, Kirovgrad ve Mednogorsk'taki fabrikaları içeren Urallardır. Bu, işçilik kalitesini ve hammadde cirosunu artırır.

Rusya'da metalurjinin gelişimi

Gelişim, yüksek oranlar ve hacimlerle karakterizedir. Bu nedenle dev Rusya başı çekiyor ve ihracatını sürekli artırıyor. Ülkemizin ürettiği: %6 demir, %12 alüminyum, %22 nikel ve %28 titanyum. Devamını okuaşağıda sunulan üretim tablolarındaki bilgilere bakmak mantıklıdır.

Rusya'da metalurji haritası

Kolaylık ve netlik için özel haritalar ve atlaslar düzenlenmiştir. Çevrimiçi olarak görüntülenebilir ve sipariş edilebilirler. Çok renkli ve rahattırlar. Tüm bölümlerin bulunduğu ana merkezler burada ayrıntılı olarak belirtilmiştir: bakır izabe tesisleri, cevher ve demir dışı metallerin çıkarılması için yerler ve çok daha fazlası.

Aşağıda Rusya'daki demir ve demir dışı metalurji haritaları bulunmaktadır.

Rusya'da metalurji tesislerinin yeri faktörleri

Bitkilerin ülkedeki yerini etkileyen temel faktörler tam anlamıyla şunlardır:

- İşlenmemiş içerikler;

- yakıt;

- tüketim (bu, hammadde, yakıt, küçük ve büyük yolların ayrıntılı bir tablosudur).

Çözüm

Artık biliyoruz: Demirli ve demirsiz metalurji olarak net bir ayrım var. Çıkarma, zenginleştirme ve eritme yoluyla yapılan bu dağıtım, doğrudan ana bileşenlere bağlıdır: hammaddeler, yakıt ve tüketim. Ülkemiz bu alanda Avrupa lideridir. Üzerinde durduğu üç ana coğrafi "sütun": Merkez, Urallar ve Sibirya.