İle kategori:

Freze işi

Rasyonel frezeleme modları seçimi

Bu makinede rasyonel bir frezeleme modunun seçilmesi, verilen işleme koşulları için (iş parçasının malzemesi ve markası, profili ve boyutları, işleme payı), kesicinin optimum tipini ve boyutunu, malzeme derecesini seçmenin gerekli olduğu anlamına gelir. ve kesicinin kesme parçasının geometrik parametreleri, yağlama ve soğutma kesme sıvısı ve aşağıdaki kesme modu parametrelerinin optimal değerlerini atayın: B, t, sz. v, n, Ne, Tm.

Formül (32)'den, B, t, sz ve v parametrelerinin, her biri formüle birinci derecede girdiğinden, öğütmenin hacimsel verimliliği üzerinde aynı etkiye sahip olduğu takip edilir. Bu, bunlardan herhangi birinde, örneğin iki kat artışla (diğer parametreler değişmeden), hacimsel verimliliğin de iki kat artacağı anlamına gelir. Ancak bu parametreler takım ömrü üzerinde aynı etkiye sahip değildir (bkz. § 58). Bu nedenle, takım ömrünü hesaba katarak, her şeyden önce takım ömrü üzerinde daha az etkisi olan bu parametrelerin izin verilen maksimum değerlerini, yani aşağıdaki sırayla seçmek daha avantajlıdır: kesme derinliği, diş başına ilerleme ve hız kesmek. Bu nedenle, bu makinede frezeleme sırasında bu kesme modu parametrelerinin seçimi aynı sırayla başlatılmalıdır, yani:

1. Kesme derinliği, işleme payına, yüzey pürüzlülüğü gereksinimlerine ve makinenin gücüne bağlı olarak atanır. Makinenin gücü dikkate alınarak tek geçişte işleme ödeneğinin kaldırılması arzu edilir. Tipik olarak, kaba frezeleme için kesme derinliği 4-5 mm'yi geçmez. Güçlü freze makinelerinde uç karbür kesiciler (kafalar) ile kaba frezeleme sırasında 20-25 mm veya daha fazlasına ulaşabilir. Frezelemeyi bitirirken kesme derinliği 1-2 mm'yi geçmez.

2. İşleme koşullarına göre izin verilen maksimum besleme atanır. İzin verilen maksimum ilerlemeleri ayarlarken, "kıran" ilerlemelere yakın diş başına ilerlemeler kullanılmalıdır.

Son formül, diş başına ilerlemenin frezeleme derinliğine ve kesici çapına bağımlılığını ifade eder. Maksimum kesme kalınlığının değeri, yani formül (21)'deki sabit I c katsayısının değeri, işlenen malzemenin fiziksel ve mekanik özelliklerine bağlıdır (belirli bir kesici tipi ve tasarımı için). İzin verilen maksimum beslemelerin değerleri j çeşitli faktörlerle sınırlıdır:

a) kaba işleme sırasında - aletin sertliği ve titreşim direnci (makinenin yeterli sertliği ve titreşim direnci ile), iş parçasının sertliği ve aletin kesme parçasının gücü, örneğin bir kesici diş, yetersiz hacim talaş oluklarının, örneğin disk kesiciler, vb. için. Bu nedenle, kesici uç bıçaklı silindirik kesiciler ve büyük bir diş ile çeliğin kaba frezelenmesi sırasında diş başına ilerleme 0.1-0.4 mm / diş arasında seçilir ve dökme demiri işlerken 0,5 mm / diş;

b) finisaj yaparken - yüzey pürüzlülüğü, boyutsal doğruluk, yüzey tabakasının durumu, vb. Çelik ve dökme demirin frezelenmesinde, kesici diş başına nispeten küçük bir ilerleme (0.05-0.12 mm / diş) atanır.

3. Kesme hızı belirlenir; takım ömrü üzerinde en büyük etkiye sahip olduğundan, bu takım için benimsenen yaşam standardına göre seçilir. Kesme hızı, formül (42) veya frezeleme derinliği ve genişliğine, diş başına ilerlemeye, kesici çapına, diş sayısına, soğutma koşullarına vb. bağlı olarak kesme koşulları için standart tablolarına göre belirlenir.

4. Etkin kesme gücü Ne, seçilen modda standart tablolarına göre veya formül (39a)'ya göre belirlenir ve makinenin gücü ile karşılaştırılır.

5. Ayarlanan kesme hızına (u veya i ^) göre, makine iş mili hızının en yakın adımı bu makinede mevcut olanlardan formül (2) veya programa göre belirlenir (Şekil 174) . Kabul edilen kesme hızına karşılık gelen noktadan (örneğin, 42 m / dak), yatay bir çizgi çizilir ve seçilen kesici çapının (örneğin, 110 mm) işareti olan bir noktadan - dikey bir çizgi. Bu çizgilerin kesiştiği noktada iş mili hızının en yakın adımı belirlenir. Yani, Şekil 2'de gösterilen örnekte. 172, 42 m/dak kesme hızında D = 110 mm çaplı bir kesici ile frezeleme yaparken, iş mili hızı 125 rpm olacaktır.

Fig.174 Freze bıçağı hız nomogramı

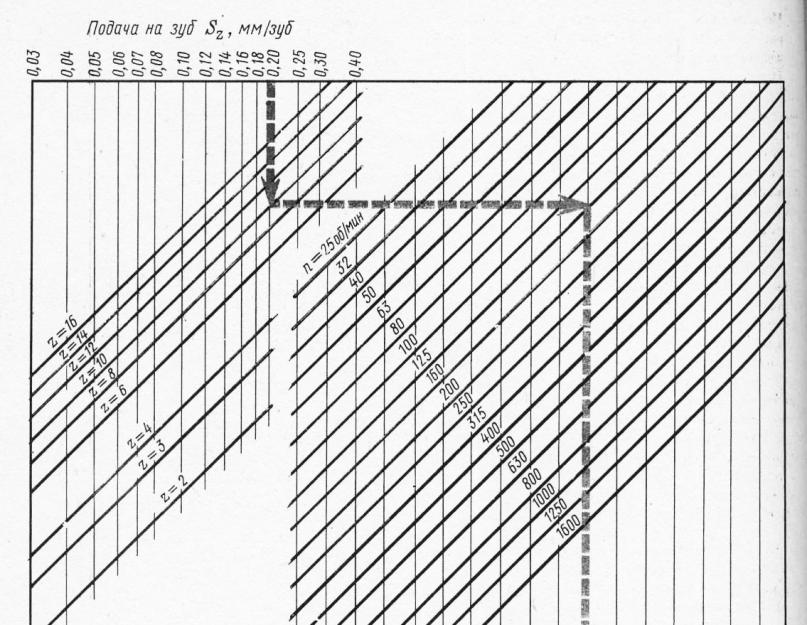

6. Dakika beslemesi formül (4) ile veya programa göre belirlenir (Şekil 175). Bu nedenle, bir kesici D = 110 mm, z = 10, sz = 0,2 mm/diş ve n = 125 rpm'de frezeleme yaparken, programa göre dakika ilerleme aşağıdaki gibi belirlenir. Diş başına ilerleme sg = 0,2 mm / dişe karşılık gelen noktadan, kesici diş sayısı r = 10'a karşılık gelen eğik bir çizgi ile kesişene kadar dikey bir çizgi çiziyoruz. Elde edilen noktadan, yatay bir çizgi çiziyoruz. kabul edilen iş mili hızı l = 125 rpm'ye karşılık gelen eğimli bir çizgi ile kesişir. Ardından, ortaya çıkan noktadan dikey bir çizgi çizin. Bu çizginin, bu makinede bulunan daha düşük dakika besleme ölçeği ile kesişme noktası, en yakın dakika besleme adımını belirler.

7. Makine zamanı belirlenir.

makine zamanı. Talaş kaldırma işleminin işçinin doğrudan katılımı olmadan gerçekleştiği süreye makine süresi denir (örneğin, mekanik uzunlamasına beslemenin açıldığı andan kapatılana kadar iş parçası düzlemini frezelemek için).

Pirinç. 1. Dakika besleme nomogramı

Talaşlı imalat makinelerinde talaşlı imalatta verimlilik kazanımları iki ana faktörle sınırlıdır: tezgahın üretim kabiliyetleri ve takımın kesme özellikleri. Makinenin üretim yetenekleri küçükse ve takımın kesme özelliklerinin tam olarak kullanılmasına izin vermiyorsa, böyle bir makinenin üretkenliği, takımın maksimum kullanımıyla olası üretkenliğin yalnızca bir kısmı olacaktır. Tezgahın üretim kabiliyetlerinin takımın kesme özelliklerini önemli ölçüde aşması durumunda, bu takım ile tezgahta mümkün olan maksimum verimlilik elde edilebilir, ancak makinenin kabiliyetleri, yani makinenin gücü, maksimum izin verilen kesme kuvvetleri, vb. tam olarak kullanılmayacaktır. eşleşecek veya birbirine yakın olacaktır.

Bu durum, prof tarafından önerilen ve geliştirilen takım tezgahlarının sözde üretim özelliklerinin temelidir. A.I. Kaşirin. Makinenin üretim özelliği, makinenin yetenekleri ile takım arasındaki bağımlılıkların bir grafiğidir. Üretim özellikleri, belirli bir makinede işlerken optimum kesme koşullarının belirlenmesini daha kolay ve kolay hale getirir.

Belirli bir takımın kesme özellikleri, işleme sırasında izin verilen kesme koşulları ile karakterize edilir. Verilen işleme koşulları altında kesme hızı formül (42, a) ile belirlenebilir. Uygulamada, değerlendirici veya teknoloji uzmanının referans kitaplarında verilen kesme koşulları tablosuna göre bulunur. Bununla birlikte, hem frezeleme hem de diğer işleme türleri için kesme koşulları standartlarının, çeşitli işleme durumları için takımın kesme özelliklerine (alet tipi ve boyutu, kesici parçanın malzeme tipi ve kalitesi) göre geliştirildiğine dikkat edilmelidir. , işlenen malzeme vb.) ve işlemin gerçekleştirileceği makinelerle ilişkili değildir. Farklı makinelerin üretim kapasiteleri farklı olduğu için, aynı işleme koşulları için farklı makinelerde pratik olarak uygulanabilir optimal işleme modu farklı olacaktır. Takım tezgahlarının üretim yetenekleri öncelikle makinenin etkin gücüne, hızına, beslemesine vb. bağlıdır.

Pirinç. 2. Dalma ve taşma

Ağır kesicilerle kesme durumunda frezelerin üretim özellikleri Prof. A. I. Kashirin ve yazar tarafından geliştirilmiştir.

Yüzey frezeleri ile çalışmak için freze makinelerinin (nomogramlar) üretim özelliklerini oluşturma ilkesi, -Bz' = const'ta formül (42) uyarınca kesme hızının vT bağımlılığını karakterize eden iki denklemin ortak bir grafik çözümüne dayanır. , bir yanda ve diğer yanda kesme hızı kimliği "izin verilen güç makinesi. Kesme hızı vN formülden belirlenebilir

Pirinç. 3. Konsol freze makinesi 6P13'ün üretim özellikleri

İş parçalarının frezeleme ile yüzey işlemi, ancak ana işleme modlarını gösteren teknolojik bir haritanın geliştirilmesinden sonra gerçekleştirilebilir. Bu tür çalışmalar genellikle özel eğitim almış bir uzman tarafından gerçekleştirilir. Frezelemedeki kesme koşulları, malzeme türü ve kullanılan alet gibi çeşitli faktörlere bağlı olabilir. Freze makinesindeki ana göstergeler manuel olarak ayarlanabilir ve göstergeler sayısal kontrol bloğunda da gösterilir. Elde edilen ürünler oldukça fazla sayıda farklı parametre ile karakterize edildiğinden, diş frezeleme özel bir ilgiyi hak ediyor. Frezeleme sırasında kesme modu seçiminin özelliklerini ayrıntılı olarak düşünün.

Hız kesmek

Frezelemedeki en önemli mod kesme hızı olarak adlandırılabilir. Belirli bir malzeme tabakasının yüzeyden kaldırılacağı süreyi belirler. Çoğu makine sabit bir kesme hızına ayarlanmıştır. Uygun bir gösterge seçerken, iş parçası malzemesinin türü dikkate alınır:

- Paslanmaz çelik ile çalışırken kesme hızı 45-95 m/dk'dır. Bileşime çeşitli kimyasal elementlerin eklenmesi nedeniyle sertlik ve diğer göstergeler değişir ve işlenebilirlik derecesi azalır.

- Bronz daha yumuşak bir bileşim olarak kabul edilir, bu nedenle öğütme sırasında benzer bir mod 90-150 m/dk aralığında seçilebilir. Çok çeşitli ürünlerin imalatında kullanılır.

- Pirinç oldukça yaygınlaştı. Kilitleme elemanları ve çeşitli valflerin imalatında kullanılır. Alaşımın yumuşaklığı, kesme hızını 130-320 m/dk'ya kadar artırmayı mümkün kılar. Pirinçler, kuvvetli bir şekilde ısıtıldıklarında sünekliği artırma eğilimindedir.

- Alüminyum alaşımları günümüzde çok yaygındır. Bu durumda, farklı performans özelliklerine sahip birkaç versiyon vardır. Bu nedenle frezeleme modu 200 ila 420 m/dak arasında değişir. Alüminyumun düşük erime noktasına sahip alaşımlara ait olduğu unutulmamalıdır. Bu nedenle yüksek bir işleme hızında plastisite indeksinde önemli bir artış olasılığı vardır.

Ana çalışma modlarını belirlemek için kullanılan oldukça fazla sayıda tablo vardır. Kesme hızının devirlerini belirleme formülü aşağıdaki gibidir: n=1000 V/D, önerilen kesme hızı ve kullanılan kesicinin çapını hesaba katar. Benzer bir formül, her türlü işlenmiş malzeme için devir sayısını belirlemenizi sağlar.

Söz konusu freze modu, kesme parçalarının dakika başına metre cinsinden ölçülür. Aşınma önemli ölçüde arttığından ve aletin hasar görme olasılığı olduğundan, uzmanların iş milinin maksimum hızda sürülmesini önermediği akılda tutulmalıdır. Bu nedenle elde edilen sonuç yaklaşık %10-15 oranında azalmaktadır. Bu parametreye göre en uygun takım seçilir.

Takımın dönüş hızı aşağıdakileri belirler:

- Ortaya çıkan yüzeyin kalitesi. Son işlem teknolojik işlemi için en büyük parametre seçilir. Çok sayıda devir ile eksenel dönüş nedeniyle talaşlar çok küçüktür. Kaba talaş işleme işlemlerinde ise tam tersine düşük değerler seçilir, kesici daha düşük hızda döner ve talaş boyutu artar. Hızlı dönüş nedeniyle, düşük bir yüzey pürüzlülük indeksi elde edilir. Modern kurulumlar ve ekipmanlar, ayna benzeri bir yüzey elde etmeyi mümkün kılar.

- İşgücü verimliliği. Üretim kurulurken kullanılan ekipmanların verimliliğine de dikkat edilir. Bir örnek, seri üretimin kurulduğu bir makine yapım fabrikasının atölyesidir. İşlem modları endeksindeki önemli bir düşüş, üretkenlikte bir düşüşe neden olur. En uygun gösterge, emek verimliliğini önemli ölçüde artırır.

- Takılan aletin aşınma derecesi. Kesici kenar işlenecek yüzeye sürtüldüğünde kuvvetli aşınma meydana geldiğini unutmayınız. Güçlü aşınma ile ürünün doğruluğu değişir ve emek verimliliği azalır. Kural olarak, aşınma güçlü yüzey ısıtmasıyla ilişkilidir. Bu nedenle, yüksek kapasiteli bir üretim hattı, malzeme çıkarma alanına soğutucu tedarik edebilen ekipman kullanır.

Bu durumda, bu parametre, örneğin besleme derinliği gibi diğer göstergeler dikkate alınarak seçilir. Bu nedenle teknolojik harita, tüm parametrelerin aynı anda seçilmesiyle derlenir.

kesme derinliği

Diğer en önemli parametre ise kesme derinliğidir. Aşağıdaki özelliklerle karakterize edilir:

- Dalma derinliği, iş parçasının malzemesine bağlı olarak seçilir.

- Seçim yaparken kaba mı yoksa finisaj mı yapıldığına dikkat edilir. Kaba işleme sırasında, daha düşük bir hız ayarlandığından daha büyük bir kesme derinliği seçilir. Bitirirken, aletin yüksek bir dönüş hızı ayarlanarak küçük bir metal tabakası çıkarılır.

- Gösterge ayrıca aracın tasarım özellikleri ile sınırlıdır. Bunun nedeni, kesme parçasının farklı boyutlara sahip olabilmesidir.

Kesme derinliği, ekipmanın performansını büyük ölçüde belirler. Ek olarak, ne tür bir yüzey elde etmek istediğinize bağlı olarak bazı durumlarda benzer bir gösterge seçilir.

Frezeleme sırasında kesme kuvvetinin gücü, kullanılan kesicinin tipine ve ekipmanın tipine bağlıdır. Ek olarak, büyük bir malzeme tabakasının çıkarılması gerektiğinde, düz bir yüzeyin kaba frezelenmesi birkaç geçişte gerçekleştirilir.

Özel bir teknolojik süreç, oluk elde etme işi olarak adlandırılabilir. Bunun nedeni, derinliklerinin oldukça büyük olabilmesi ve bu tür teknolojik girintilerin oluşumu ancak yüzeyin bitirilmesinden sonra gerçekleştirilir. T şeklindeki olukların frezelenmesi özel bir alet kullanılarak gerçekleştirilir.

vuruş sayısı

Besleme kavramı dalma derinliğine benzer. Metal boşlukların işlenmesi için diğer herhangi bir işlemde olduğu gibi, frezeleme sırasında besleme en önemli parametre olarak kabul edilir. Kullanılan aletin dayanıklılığı büyük ölçüde beslemeye bağlıdır. Bu özelliğin özellikleri aşağıdaki noktaları içerir:

- Tek geçişte kaldırılan malzemenin kalınlığı nedir?

- Kullanılan ekipmanın performansı.

- Kaba işleme veya bitirme imkanı.

Oldukça yaygın bir kavram, diş başına besleme olarak adlandırılabilir. Bu gösterge alet üreticisi tarafından belirtilir, kesme derinliğine ve ürünün tasarım özelliklerine bağlıdır.

Daha önce belirtildiği gibi, kesme modunun birçok göstergesi birbirine bağlıdır. Örnek olarak kesme hızı ve ilerleme verilebilir:

- İlerleme hızı arttıkça kesme hızı düşer. Bunun nedeni, tek geçişte büyük miktarda metalin çıkarılması sırasında eksenel yükün önemli ölçüde artmasıdır. Yüksek bir hız ve ilerleme seçerseniz, alet çabuk aşınır veya basitçe kırılır.

- Besleme hızı düşürülerek izin verilen işlem hızı da artar. Kesicinin hızlı dönüşü ile yüzey kalitesini önemli ölçüde iyileştirmek mümkündür. Bitirme frezeleme sırasında, minimum ilerleme değeri ve maksimum hız seçilir; belirli ekipmanları kullanarak neredeyse ayna bir yüzey elde edebilirsiniz.

Oldukça yaygın bir besleme değeri 0.1-0.25 olarak adlandırılabilir. Çeşitli endüstrilerde en yaygın malzemeleri işlemek için oldukça yeterlidir.

Freze genişliği

İş parçalarını işlerken dikkate alınan bir diğer parametre de frezeleme genişliğidir. Oldukça geniş bir aralıkta değişebilir. Genişlik, Have makinesinde veya başka bir ekipmanda frezeleme yapılırken seçilir. Özellikler arasında aşağıdaki noktalara dikkat ediyoruz:

- Kesme genişliği, kesici çapına bağlıdır. Kesici parçanın geometrik özelliklerine bağlı olarak ayarlanamayan bu tür parametreler, doğrudan bir takım seçerken dikkate alınır.

- Freze genişliği ayrıca diğer parametrelerin seçimini de etkiler. Bunun nedeni, değer arttıkça tek geçişte kaldırılan malzeme miktarının da artmasıdır.

Bazı durumlarda freze genişliği, tek geçişte gerekli yüzeyi elde etmenizi sağlar. Bir örnek, sığ oluklar elde etme durumudur. Büyük düz bir yüzey kesiliyorsa, freze genişliğine bağlı olarak hesaplanan geçiş sayısı biraz değişebilir.

Pratikte bir mod nasıl seçilir?

Daha önce belirtildiği gibi, çoğu durumda, teknolojik haritalar bir uzman tarafından geliştirilir ve ustanın yalnızca uygun aracı seçmesi ve belirtilen parametreleri ayarlaması gerekir. Ek olarak, limitler arızalara yol açabileceğinden, kaptan ekipmanın durumunu dikkate almalıdır. Teknolojik bir haritanın olmaması durumunda, frezeleme modlarını kendiniz seçmeniz gerekir. Frezeleme sırasında kesme koşullarının hesaplanması aşağıdaki noktalar dikkate alınarak yapılır:

- Kullanılan ekipmanın türü. Bir örnek, CNC makinelerinde frezeleme yapılırken, cihazın yüksek teknolojik yetenekleri nedeniyle daha yüksek işleme parametrelerinin seçilebildiği kesme durumudur. Birkaç on yıl önce devreye alınan eski makinelerde daha düşük parametreler seçilir. Uygun parametrelerin belirlenmesi sırasında, ekipmanın teknik durumuna da dikkat edilir.

- Bir sonraki seçim kriteri, kullanılan enstrümanın tipidir. Kesicilerin imalatında çeşitli malzemeler kullanılabilir. Örneğin, HSS versiyonu metali yüksek kesme hızlarında kesmek için uygundur ve sert uçlu kesici, tercihen yüksek bir frezeleme besleme hızına sahip karbür frezeleme yapılacaksa seçilir. Kesici kenarın bileme açısı ve çap boyutu da önemlidir. Örneğin kesici takımın çapı arttıkça ilerleme ve kesme hızı düşer.

- İşlenen malzemenin türü, kesme modu seçiminin gerçekleştirildiği en önemli kriterlerden biri olarak adlandırılabilir. Tüm alaşımlar, belirli bir sertlik ve işlenebilirlik derecesi ile karakterize edilir. Örneğin, yumuşak demir dışı alaşımlarla çalışırken daha yüksek hız ve ilerleme oranları seçilebilir, sertleştirilmiş çelik veya titanyum durumunda tüm parametreler azalır. Önemli bir nokta, kesicinin yalnızca kesme koşullarını değil, aynı zamanda iş parçasının yapıldığı malzeme türünü de dikkate alarak seçilmesidir.

- Kesme modu, göreve bağlı olarak seçilir. Bir örnek kaba ve son kesimdir. Siyah için, büyük bir besleme ve küçük bir işleme hızı göstergesi karakteristiktir, bitirme için bunun tersi doğrudur. Oluklar ve diğer teknolojik delikler elde etmek için göstergeler ayrı ayrı seçilir.

Uygulamanın gösterdiği gibi, çoğu durumda kesme derinliği kaba işleme sırasında birkaç geçişe bölünürken, bitirme işlemi yalnızca birdir. Çeşitli ürünler için, görevi büyük ölçüde basitleştiren bir mod tablosu kullanılabilir. Girilen verilere göre gerekli değerleri otomatik olarak hesaplayan özel hesaplayıcılar da bulunmaktadır.

Kesici tipine bağlı olarak mod seçimi

Aynı ürünü elde etmek için çeşitli tipte kesiciler kullanılabilir. Ana frezeleme modlarının seçimi, ürünün tasarımına ve diğer özelliklerine bağlı olarak yapılır. Disk kesiciler veya diğer versiyonlarla frezeleme için kesme koşulları, aşağıdaki noktalara bağlı olarak seçilir:

- Uygulanan sistemin sertliği. Bir örnek, makinenin ve çeşitli ekipmanın özellikleridir. Yeni ekipman, daha yüksek işleme parametrelerinin kullanılmasını mümkün kılan artırılmış sertlik ile karakterizedir. Daha eski makinelerde kullanılan sistemin rijitliği azaltılmıştır.

- Soğutma işlemine de dikkat edilir. Oldukça fazla sayıda ekipman, işleme bölgesine soğutucu tedarik edilmesini sağlar. Böyle bir madde nedeniyle, kesici kenarın sıcaklığı önemli ölçüde azalır. Soğutucu, malzeme çıkarma alanına her zaman sağlanmalıdır. Aynı zamanda, ortaya çıkan talaşlar da çıkarılır ve bu da kesim kalitesini önemli ölçüde artırır.

- İşleme stratejisi de önemlidir. Bir örnek, aynı yüzeyin elde edilmesinin, farklı teknolojik işlemlerin değiştirilmesiyle gerçekleştirilebilmesidir.

- Aracın tek geçişinde kaldırılabilen katmanın yüksekliği. Sınır, aracın boyutuna ve diğer birçok geometrik özelliğe bağlı olabilir.

- İş parçası boyutu. Büyük iş parçaları için, belirli kesme koşulları altında ısınamayan, aşınmaya dayanıklı özelliklere sahip bir takım gereklidir.

Tüm bu parametreleri dikkate almak, en uygun frezeleme parametrelerini seçmenizi sağlar. Bu, küresel kesicilerle frezeleme sırasında ödeneğin dağılımını ve ayrıca parmak freze ile işleme özelliklerini dikkate alır.

Söz konusu cihazın sınıflandırması, yeterince çok sayıda özelliğe göre gerçekleştirilir. Ana olanı, kesici kenarın imalatında kullanılan malzeme türü olarak adlandırılabilir. Örneğin, VK8 kesici, sert alaşımlardan ve sertleştirilmiş çelikten yapılmış iş parçalarıyla çalışmak üzere tasarlanmıştır. Bu versiyonun düşük kesme hızında ve yeterli ilerlemede kullanılması tavsiye edilir. Aynı zamanda, yüksek kesme hızı ile işleme için yüksek hızlı frezeler kullanılabilir.

Kural olarak, ortak tablolar dikkate alınarak seçim yapılır. Ana özellikler çağrılabilir:

- Hız kesmek.

- İşlenen malzemenin türü.

- kesici tipi.

- devir.

- vuruşlar.

- Yapılan işin türü.

- Kesici çapına bağlı olarak diş başına önerilen ilerleme.

Düzenleyici belgelerin kullanılması, en uygun modları seçmenizi sağlar. Daha önce belirtildiği gibi, teknolojik süreci yalnızca bir uzman geliştirmelidir. Yapılan hatalar takımın kırılmasına, iş parçasının yüzey kalitesinin düşmesine ve takımlarda hata varsayımına, bazı durumlarda ise ekipman arızasına neden olabilir. Bu yüzden en uygun kesim modunu seçmeye çok dikkat etmeniz gerekiyor.

Malzemeye bağlı olarak bir mod seçme

Tüm malzemeler, dikkate alınması gereken belirli performans özellikleri ile karakterize edilir. Bir örnek, 90 ila 150 m/dak kesme hızında gerçekleştirilen bronz frezelemedir. Bu değere bağlı olarak besleme hızı seçilir. PSh15 çelik ve paslanmaz çelik ürünler diğer göstergeler kullanılarak işlenir.

İşlenen malzemenin türü değerlendirilirken aşağıdaki noktalara da dikkat edilir:

- sertlik. Sertlik, malzemelerin en önemli özelliğidir. Geniş bir aralıkta değişebilir. Çok fazla sertlik, parçayı güçlü ve aşınmaya karşı dirençli kılar, ancak bu, işleme sürecini zorlaştırır.

- işlenebilirlik dereceleri. Tüm malzemeler, plastisiteye ve diğer göstergelere de bağlı olan belirli bir işlenebilirlik derecesi ile karakterize edilir.

- Mülkiyet iyileştirme teknolojisinin uygulanması.

Oldukça yaygın bir örnek sertleşmedir. Bu teknoloji, malzemeyi daha sonra soğutma ile ısıtmayı içerir, ardından sertlik indeksi önemli ölçüde artar. Yüzey tabakasının kimyasal bileşimini değiştirmek için dövme, tavlama ve diğer prosedürler de sıklıkla gerçekleştirilir.

Sonuç olarak, bugün gerekli ayrıntıları elde etmek için indirmek ve kullanmak için yeterli olan çok sayıda farklı teknolojik harita bulabileceğinizi not ediyoruz. Bunları dikkate alırken, iş parçasının malzemesinin tipine, aletin tipine, önerilen ekipmana dikkat edilir. Kesme koşullarını kendi başınıza geliştirmek oldukça zordur ve seçilen parametrelerin ön kontrolünü yapmanız gerekir. Aksi takdirde hem alet hem de kullanılan ekipman zarar görebilir.

CNC makineleri, sayısal bir kontrol sistemi ile donatılmış cihazlardır. Bu tip ekipman, iş parçalarının otomatik veya yarı otomatik bir şekilde hassas şekilde işlenmesini sağlar.

Çeşitli işleri gerçekleştirmek için CNC makinelerinde frezeleme için kesme modları sağlanır. Değerler Tablosu, bir görev sırasında arızalanmaması için iş cihazınızı nasıl doğru bir şekilde kuracağınızı anlamanıza yardımcı olur.

Makinenin çalışmasını etkileyen faktörler

Uygun modların seçimi bir dizi faktöre bağlıdır. En önemli faktörler için:

- besleme ve iş mili hızı - izin verilen oran, kesme makinesinin yeteneklerine, işlenen malzemenin türüne ve parçanın karmaşıklığına bağlı olarak hesaplanır;

- freze genişliği - bu gösterge iş parçasının boyutlarına göre ayarlanır (kesin veriler çizimde bulunabilir);

- frezeleme derinliği - kesici geçişlerinin sayısına bağlıdır (makinede basit frezeleme için genellikle bir geçiş yeterlidir);

- kesme hızı - gösterge, kesicinin bir dakika boyunca ahşap veya başka bir malzeme üzerinde kat ettiği mesafeye göre hesaplanır (hız ayrıca iş parçasının teknik parametrelerine bağlı olarak ayarlanır);

- besleme - iş milinin üç eksen boyunca hareketinin bir göstergesi;

- dakika başına ilerleme - iş milinin görevi tamamlaması için geçen süreyi belirlemek için hesaplanır.

Modları ayarlamak ve gerekli bilgileri elde etmek için, makine talimatlarının yanı sıra tablolarda işlenmiş malzemelerin izin verilen değerleri ve özelliklerinin kullanılması önerilir.

Makinenin verimliliğini artırmanın yolları

Plastiği bir freze makinesinde işlemeyi planlıyorsanız, kalıplanmış boşlukların kullanılması önerilir. Bu tür parçaların erime sıcaklığı daha yüksektir, bu nedenle işleme sırasında hasar görme riski en aza indirilir. Dökme plastik boşluklar için modlar arasında en uygun olanı yukarı kesim frezelemedir.

Akrilik veya alüminyum ile çalışırken kesme sıvıları kullanılmalıdır. En kabul edilebilir seçenek, evrensel bir teknik yağlayıcıdır. Eğer yoksa, cihazı sade su ile soğutabilirsiniz. Polistiren için benzer gereksinimler.

Akrilik bir parçanın işlenmesi sırasında kesici körleşirse, hızın düşürülmesi gerekir. Azaltma, ufalanma ortaya çıkmadan önce yapılmalıdır. Hız ne kadar düşük olursa, kesme mekanizması o kadar fazla yük alır. Bu nedenle, açıklanan görev dikkatli bir şekilde gerçekleştirilmelidir - aksi takdirde freze makinesine zarar verme riski vardır. Bu, daha önce yanlış kesim yapanlar tarafından dikkate alınmalıdır.

Plastik ve yumuşak metal iş parçalarını delerken veya keserken, tek dişli bir kesici kullanılması tavsiye edilir. Bu durum sayesinde kesme bölgesi ısınmaz ve üzerine talaşlar düşmez. Özellikle, bu durum için geçerlidir. Kontrplak, yüksek sıcaklıklardan kolayca alev alabilir.

Birçok kişi malzemeyi aşamalar halinde keser. Ancak bir parçanın üretimi için en uygun modlar, sürekli işleme türleridir. Çalışan makinede dengeli bir yük sağlar ve ahşap veya diğer malzemelerde kusur riskini en aza indirir.

Yüzey pürüzlülük indeksinin normu aşmaması için kesicinin adım boyutunun çapından büyük olmaması gerekir. Yüksek kaliteli frezeleme için, biri finisaj olacak en az iki paso gereklidir.

Küçük parçalar işleniyorsa, azaltılmış bir hız kullanılmalıdır. Azaltılmazsa, işleme sırasında parçanın bazı elemanları kırılarak bir kusur oluşturabilir.

Önemli! Hız, makine yazılımı tarafından kontrol edilir.

Tablo: malzeme kesme hızı

Tablo, çoğu takım tezgahı için genel değerler içerir, ancak freze makinelerinin modifikasyonuna ve malzeme özelliklerine bağlı olarak belirtilen sınırların ötesine geçebilirler. Örneğin, kontrplak, ahşaptan daha düşük bir sertlik indeksine sahiptir, bu nedenle standart hızlar çalışmayacaktır.

Dalma ve kesme kenarı

Frezeleme, delme işlemine benzer şekilde delme ile yapılmalıdır. Uç yüz işlenecek malzemeye değmiyorsa yeniden ayar yapılmalıdır. Geçidin kenarları arasındaki farklılıklar nedeniyle, kenarların işlenmesinin kalitesi farklıdır. Önerilen:

- iç konturları saat yönünde frezeleyin;

- dış konturları saat yönünün tersine frezelemek için.

Bu sistemle frezeleme yapılarak kalitesi düşük olan taraf kesilecektir.

Önemli! Dalış ne kadar derin olursa, kırılma olasılığı o kadar artar. Yüksek hızda, kesici minimum derinliğe dalmalı ve kesme birkaç geçişte yapılmalıdır.

talaş kaldırma

Kesiciyi çalışır durumda tutmak için talaşları periyodik olarak çıkarmak gerekir. Bu görevin karmaşıklığı, frezelemenin hızına ve derinliğine bağlıdır.

Ahşabın veya diğer malzemelerin frezelenmesinin derinliği, kesicinin üç çapını geçmemelidir. Daha derin oluklardan geçmeniz gerekiyorsa, birkaç geçişte keseriz. Plastik boşluklar frezelenirse, cilalı oluklu kesiciler kullanılmalıdır.

Isıtma ve yağlama

Sıcaklık artışı ve talaşların yapışması ile kesici performans özelliklerini kaybeder ve daha kötü çalışır. Kırılmayı, ahşaba veya diğer malzemelere zarar vermemek için çalışma mekanizmalarının yağlanması tavsiye edilir.

Kullanım için gerekli:

- alkol ve özel emülsiyonlar - alüminyum ve demir dışı metalleri keserken veya delerken;

- sabunlu su - pleksiglas içeren parçaları işlerken.

Bu durumda, beslemeyi ve hızını kontrol etmek gerekir. Optimum değerlerin belirlenmesi, malzemeye ve kalınlığına bağlı olarak gerçekleştirilir. İstenilen göstergeyi ayarlamak için tablodaki değerleri kullanın.

Tablolar: ilerleme hızı

| Malzeme | 3 mm yüz aleti için hız (dakikada milimetre olarak) | 6 mm yüz aleti için hız (milimetre/dakika olarak) |

| yumuşak ağaçlar | 1 ila 1.5 bin | 2 ila 3 bin |

| odun | 0,5 ila 1 bin | 1,5 ila 2,5 bin |

| Çift katmanlı plastik | 2 bin | eksik |

| Akrilik ve çeşitli polistiren türleri | 0,8'den 1 bin'e | 1'den 1,3 bin'e |

| PVC | 1,5 ila 2 bin | 1,5 ila 2 bin |

| Alüminyum alaşımları | 0,5 ila 0,8 bin | 0,8'den 1 bin'e |

Tablodaki değerler, freze makinelerinin arıza riski olmadan düzgün kesim yapabileceği minimum ve maksimum değerleri göstermektedir.

kesici seçimi

İstenilen modların ayarlanması büyük ölçüde kullanılanın özelliklerine bağlıdır. En uygun seçenek, büyük çaplı bir yekpare karbür frezedir. Yüksek bir maliyeti vardır, ancak bir takım avantajları vardır:

- yüksek doğruluk oranı;

- yüksek kaliteli ısı dağılımı;

- yüksek kesme ve besleme hızı.

Belirli bir makine modeli için üretici tarafından yapılan kesicilerin kullanılması gerekir. Daha az pahalı olan manuel seçenekler sadece takım tezgahına zarar verebilir.

Yapılan işin kalitesi, metal ürünleri freze makinelerinde işlerken doğru kesme modları seçimine bağlıdır. Bu nedenle, bu tür rejimlerin analitik hesaplamaları mümkün olduğunca yetkin ve verimli bir şekilde yapılmalıdır.

1

Frezelemede, parçaların işlenmesi tornalamaya göre doğası gereği çok daha zordur. Bunun nedeni, frezenin her devrinde freze takımının herhangi bir dişinin önce iş parçası ile temas etmesi ve ardından temas etmesidir. Ayrıca, temasa girme sürecine, yeterince somut bir kuvvetin darbesi eşlik eder. Ek olarak, frezeleme sırasında, kalınlığı sabit olmayan parçadan aralıklı talaşlar çıkarılır (tornalama sırasında talaş kesiti her zaman aynı indekse sahiptir).

Bu nedenlerle, ekipmanın gücünü hesaba katarak, freze ünitesinin çalışması için en uygun koşullar altında maksimum üretkenliği elde etmek için operatör, kesme koşullarının hesaplanmasında çok sorumlu olmalıdır.

Freze parçası

Bu koşullar altında, minimum maliyetle belirtilen saflığı ve işleme doğruluğunu elde etmek için frezeleme sırasında beslemenin optimal kombinasyonunu, işlemin hızını ve gücünü, kesilen metal tabakanın derinliğini sağlayan kesme koşulları anlaşılır.

Her metal işleme şirketinin, çeşitli iş parçaları için kesme seçeneğini seçmeyi kolaylaştıran net yönergeler sağlayan standart kodları vardır. Onların yardımıyla, frezelemenin tüm unsurlarını içeren operasyonel haritalar ve doğrudan teknolojik süreç geliştirebilirsiniz. Ancak bu tür standartlarda belirtilen parametrelerin çoğu, yeni ekipman ve modern kesici takımların kullanıldığı durumlar için uygun değildir. Bu gibi durumlarda, operatörün işleme modlarını bağımsız olarak hesaplaması gerekir. Ardından, ana unsurlarını açıklıyoruz.

2

Kesicinin yapıldığı malzeme, kesme işlemlerinin olanaklarını ve kalitesini doğrudan etkiler. Sert alaşımlardan yapılmış frezeler ve sert alaşımlardan yapılmış plakalara sahip frezeler en etkili takımlar olarak kabul edilmektedir. Şu anda çoğu frezeleme işlemi için kullanılmaktadırlar, ancak makinelerin teknik potansiyelinin (motor gücü göstergesi, iş mili hızı vb.) bu tür cihazlarla çalışmanıza izin vermesi şartıyla.

HSS kesiciler

Eski modellerin bazı birimleri karbür ve yüksek hızlı takımları kullanamaz. Daha sonra geleneksel uç ve diğer kesicilerle çalışırlar. Frezelemeden sonraki ürünün yüksek doğruluk ve yüzey kalitesine sahip olması gerekiyorsa ve aynı zamanda prosedürün hızı büyük önem taşımıyorsa, geleneksel alaşımlı ve armatürlerin kullanılması daha iyidir.

Takımın kesme parçasının geometrisi, parçanın belirli bir işleme modunun seçimini de etkiler. Kesici dişin sahip olduğu şekil ve boyutlar, arka ve ön köşeleri, geçiş kenarı ve köşelerinin parametreleri özel tablolardan seçilir. Çeşitli malzemelerden (alaşımlı, ısıya dayanıklı, karbon çelikleri, bakır bazlı alaşımlar, dökme demir) yapılmış iş parçalarıyla çalışırken dişin hangi boyutlara sahip olması gerektiği ve belirtilen tüm açılar hakkında bilgi sağlarlar. Yüksek hızlı bir takım kullanırken, gerekli tüm parametreler başka bir tablodan alınır.

Farklı araç türleri

Çoğu durumda kesicilerin üretimi için modern fabrikalar, bunlara ilgili Devlet Standartlarında belirtilen açıkça işaretlenmiş geometrik boyutlar sağlar. Freze makinesi böyle bir aletin geometrisini hiçbir şekilde değiştiremez, bu nedenle mevcut çalışma cihazları setinden ihtiyaç duyduğu cihazı (örneğin bir yüzey frezesi) doğru seçimini yapması gerekir. Bu durumda, deneyimli bir uzmanın herhangi bir özel problemi yoktur, çünkü tabloları freze takımının önerilen geometrik değerleriyle kullanabilir.

3

Herhangi bir ürünün rasyonel öğütülmesi için bu parametreler çok önemlidir. Derinlik (diğer bir deyişle, kesilen tabakanın kalınlığı) işlenmiş ve işlenmiş yüzeyler arasındaki mesafedir. Kesilen tabakanın boyutu genellikle mümkün olduğu kadar büyük seçilir, istenen frezeleme sonucunu elde etmek için her zaman takımın yalnızca bir geçişini yapmaya çalışır.

Bitmiş parçanın yüzeyinin artan saflık ve hassasiyete sahip olması gerekiyorsa, işlem iki geçişte yapılmalıdır - kaba işleme ve ardından bitirme. Bazen kesilen katmanın boyutu yüksektir ve iki geçiş bile işlemin niteliksel olarak yapılmasına izin vermez. Bu durumda gerekli derinliğe iki kaba talaş geçişi yapılarak ulaşılır.

Sert geçiş yapmak

Ayrıca, eski freze ünitelerinde tek geçişte istenen kesim tabakası kalınlığını elde etmek her zaman mümkün değildir. Güçleri (elektrikli ekipmanın gücü) yeterli değildir. Bu gibi durumlarda, iki taslak prosedür yapılması da tavsiye edilir. Freze genişliği, iş parçasının genişliğini ifade eder. Sıkma mekanizmasında birbirine paralel olarak monte edilen birden fazla parça makinede aynı anda frezelenirse toplam genişlikleri dikkate alınır.

Operatör, işlemesi gereken her ürüne eklenmiş çalışma çiziminden iş parçalarının boyutunu öğrenir. Frezeleme elemanları olarak genişlik ve derinlik, tecrübesiz işçiler tarafından bile oldukça kolay bir şekilde belirlenir. Ancak burada, yüzeyinde safsızlıklar, döküm kabuğu veya ölçek bulunan çelik ve dökme demirden yapılmış döküm ve dövme parçalarla çalışırken, kesilmiş tabakanın göstergesinin, kirlenmiş tabakanın değerinden daha fazla alındığını hatırlamakta fayda var. .

Bu tavsiyeye uymazsanız aletin dişi kirlenmiş yüzey üzerinde kayar ve üzerinde siyah noktalar şeklinde kusurlar bırakır. Bu durumda kesme katmanının gerekli göstergesi elde edilecektir, ancak kesicinin kesici kenarı hızla kullanılamaz hale gelecektir. Evet ve kuvvet (güç) ekipmanının maliyeti önemli olacaktır.

Kirlenmiş tabakanın kesilmesi

- 0,5–1 mm - son işlem;

- 5–7 mm - demir ve çelik döküm için kaba işleme;

- 3-5 mm - farklı kalitelerdeki çeliklerden parçaların kaba frezelenmesi.

Kesilen katmanın bu göstergelerine uygunluk, genellikle herhangi bir güce sahip makinelerde iş parçalarının yüksek kalitede işlenmesini garanti eder.

4

Kesilen katmanın indeksi ve işleme genişliği, çalışma cihazının çapının seçimini belirler. Kesim için kesici bölümü, farklı alet türleri için üç tabloya göre seçilir:

- disk;

- son;

- silindirik.

Frezelemenin verimliliği, takımın çapı kesimin boyutunu etkilediğinden, kesici bölümünün doğru seçimine bağlıdır. Aynı freze derinliği ve cihazın beslemesi ile olacak, kesicinin kesiti ne kadar küçükse. İşlem modlarını hesaplarken, bu her zaman dikkate alınmalıdır.

Kesici çapı seçimi

Makine operatörünün kalın dilimlerle çalışmasının daha kolay olduğunu unutmayın (kesim derinliği ne kadar küçükse, özgül basınç o kadar yüksek olur, bu da işleme için daha fazla güç harcanması gerektiği anlamına gelir). Bu nedenle mümkün olduğunda minimum çapta bir kesici seçmelidir. Çalışma takımının enine kesiti, kesicinin tek geçişte üstesinden geldiği mesafeyi de etkiler. Bu göstergeye yol uzunluğu denir. Hesaplama formülü, aletin taşmasını ve dalmasını ve ayrıca iş parçasının uzunluğunu dikkate alır.

Taşma göstergesi çoğunlukla 2-5 milimetreye eşittir. Freze ünitesinin rölanti hızını azaltmak için (aslında taşma miktarını azaltmak için), küçük kesitli kesiciler almak gerekir. Besleme hızının hesaplanması, belirli bir güçteki belirli bir makinede parçanın işlem derinliğini dikkate alan bir formüle göre gerçekleştirilir. Herhangi bir türdeki çoğu freze için, dalma yolu için önceden ayarlanmış değerler tablolarda verilmiştir. Bu unsurları içlerinde bulmak kolaydır.

Küçük bölüm aracı

Takımın kesitinden etkilenen diğer bir büyüklük de belirli bir kuvvetin torkudur. Ünitenin miline, kesicinin küçük çapıyla daha küçük bir moment verilmeli ve kesme cihazının enine kesitinde bir artışla artırılmalıdır.

Tüm bunlarla birlikte, küçük kesitli bir kesici seçmek en iyisi gibi görünebilir. Ama değil. Sorun şudur: aletin çapındaki bir azalma ile, bunun için düşük sertliğe sahip bir mandrel seçmek gerekir (çünkü kesici ince olacaktır). Bu da parçadan kesilen talaş miktarını azaltma ihtiyacına, yani mandrel üzerindeki baskı kuvvetlerini azaltma ihtiyacına yol açar. Bu durumda, anladığınız gibi öğütme modunun verimliliği azalır.

5

İnce frezelemede ilerleme, ürünün işlenmiş yüzeyinin ne kadar temiz olması gerektiğine bağlıdır, kaba frezelemede ise aşağıdaki faktörlere bağlıdır:

- "detay/kesici/makine" şemasının sertlik göstergesi;

- parçanın yapıldığı malzeme;

- çalışma aletinin bileme açıları;

- freze ünitesinin tahrikinin gücü (kuvveti);

- kesici alet malzemesi.

Yüzey işleme için yem seçimi

Kaba işleme için besleme seçiminin gerçekleştirildiği ana başlangıç göstergesi S (diş) değeridir. Aşağıdakileri belirleyen kesme takımının montaj seçeneğine (işlenecek parçaya göre) bağlıdır:

- talaş kalınlığı;

- dişin iş parçası ile etkileşime girmeye başladığı açı parametresi;

- İşlendikten sonra kesici dişin parçadan çıktığı açı.

kesici elemanlar

S (diş) göstergesi ve metal boşlukların frezelenmesinin diğer elemanları, kesme koşullarının doğru hesaplanması için önemlidir. Kimse manuel olarak hesaplamıyor. Genellikle farklı çalışma araçları türleri için derlenmiş standart tablolar kullanırlar.

Terbiye sırasında yem seçimi de tablo verilerine göre yapılır. Burada bir nüans var. Finiş işlemi sırasında takımın her dişi için çok az miktarda ilerleme vardır. Bu nedenle, tablolar, dişlerinden biri için değil, aletin tam bir devri için değerler verir.

6

Frezeleme hızı, farklı tipte kesiciler ve işlenmiş malzemeler (çelik, alüminyum vb. için) için birçok kart içeren özel standartlara göre belirlenir. Bu tür haritalar, makinelerin gücünü ve diğer teknik göstergelerini hesaba katar. Bundan dolayı istenen işlem hızını seçmek oldukça basittir.

Lütfen hız ayarına yönelik standart tabloların, belirli bir kesici ömrü seviyesinde tek bir takımla frezeleme koşulları için bilgiler içerdiğini unutmayın. Takım ömrü tablodaki standart göstergeden farklıysa, hız hesaplaması düzeltme faktörleri dikkate alınarak yapılır. İkincisi, aşağıdaki veriler temelinde oluşturulmuştur:

- uç takım için - işleme genişliği;

- frezelenecek iş parçasının özellikleri (mekanik);

- plandaki kesicinin ana açısının değeri;

- parça üzerinde ölçeğin olmaması veya varlığı.

Kesme hızını hesaplama tablosu

Hızı belirlemek için açıklanan standartlarda, bu tür unsurlar belirtilir - dakika besleme ve devir sayısı. Belirli bir freze ekipmanının iş milinin kinematiği, kuvvet göstergeleri ve teknik özellikleri genellikle tablo verilerinden farklıdır. Bu gibi durumlarda, işçi, kendi takdirine bağlı olarak, makinenin rasyonel hızını seçer. Aynı zamanda, kesicinin zamanından önce körelmemesi için bir seçim yapmak zorundadır.

Ayrı olarak, alüminyum boşlukları frezelerken yüksek hızlı işleme modlarının atanması tavsiye edilir. Düşük maliyetli elektrikli ekipman gücüyle büyük bir kesme derinliği sağlarlar. Alüminyum parçalarla düşük hızlarda çalışıyorsanız, ortaya çıkan yumuşak talaşların takım oluklarını tamamen tıkaması nedeniyle kesici arızası riski artar.

KESİM TEORİSİ İLE İLGİLİ TEMEL KAVRAMLAR

§ 10. FREZELEMEDE KESİM ELEMANLARI

Frezeleme işleminde, kesicinin dişleri sırayla dönerken birbiri ardına ilerleyen iş parçasına çarpar ve kesme işlemini gerçekleştirerek talaşları çıkarır.

Frezelemedeki kesme elemanları; freze genişliği, freze derinliği, kesme hızı ve ilerlemedir.

Freze genişliği ve derinliği

Freze genişliği işlenmiş yüzeyin genişliğini milimetre olarak arayın (Şek. 52). Freze genişliği B ile gösterilir.

Frezeleme sırasında kesme derinliği veya freze derinliği, veya genellikle kesme tabakasının derinliği, Şekil l'de gösterildiği gibi, kesici tarafından iş parçasının yüzeyinden tek geçişte çıkarılan metal tabakanın kalınlığıdır (milimetre cinsinden). 52. Frezeleme derinliği t ile gösterilir. Freze derinliği, işlenmiş ve işlenmiş yüzeyler arasındaki mesafe olarak ölçülür.

Frezeleme sırasında çıkarılması gereken tüm metal tabakasına yukarıda belirtildiği gibi işleme payı denir. Frezeleme derinliği, işleme payına ve makinenin gücüne bağlıdır. Ödenek büyükse, işleme birkaç geçişte gerçekleştirilir. Bu durumda daha temiz bir yüzey elde etmek için küçük bir talaş derinliği ile son geçiş yapılır. Böyle bir geçiş, daha büyük bir frezeleme derinliği ile gerçekleştirilen kaba veya ön frezelemenin aksine, bitirme frezeleme olarak adlandırılır. Küçük bir işleme payı ile frezeleme genellikle tek geçişte gerçekleştirilir.

Şek. 53, ana frezeleme kesici tipleriyle işleme yaparken B genişliğini ve frezeleme derinliğini t gösterir.

Hız kesmek

Frezelemedeki ana hareket, kesicinin dönüşüdür. Frezeleme işlemi sırasında, kesici, makineyi kurarken ayarlanan belirli bir devir sayısı ile döner; bununla birlikte, kesicinin dönüşünü karakterize etmek için, alınan devir sayısı değil, sözde kesme hızıdır.

hız kesmek frezeleme yaparken kesici dişin kesici kenarının en uzak noktalarının bir dakika içinde geçtiği yola denir. Kesme hızı υ ile gösterilir.

Kesicinin çapını belirtelim D ve kesicinin dakikada bir devir yaptığını varsayalım. Bu durumda kesici dişin kesici kenarı bir dakika içinde çapın çevresine eşit bir yoldan geçecektir. D mm, yani π D milimetre. Gerçekte, kesici dakikada birden fazla devir yapar. Diyelim ki kesici n devir sayısı, daha sonra her bir kesici dişin kesici kenarı bir dakika içinde π'ye eşit bir yoldan geçecektir. Dn mm. Bu nedenle, frezeleme sırasında kesme hızı π'dir. Dn mm/dak.

Genellikle, frezeleme sırasında kesme hızı dakikada metre olarak ifade edilir, bu da hızın sonuç olarak ifade edilmesini gerektirir. mm/dak 1000'e bölün. Ardından, frezeleme sırasında kesme hızı formülü şu şekilde olacaktır:

Formül (1)'den, çap ne kadar büyükse D kesiciler, belirli bir hızda kesme hızı ne kadar büyükse ve devir sayısı o kadar büyük olur n belirli bir kesici çapı için kesme hızı o kadar yüksek olur.

Örnek 1 . 100 mm çapındaki kesici 140 rpm yapar. Kesme hızını belirleyin.

Bu durumda D = 100 mm; n = 140 rpm. Formül (1)'e göre elimizde:

Üretimde, genellikle ters problemi çözmek gerekir: belirli bir kesme hızı υ için, kesicinin devir sayısını belirleyin n veya çapı D.

Bu amaçla aşağıdaki formüller kullanılır:

Örnek 2. İşlemin 33 kesme hızında yapılması önerilmektedir. m/dak. Kesicinin çapı 100'dür. mm. Kesiciye kaç devir verilmelidir?

Bu durumda, υ = 33 m/dak; D = 100 mm.

(2a) formülüne göre:

Örnek 3: Kesme hızı 33 m/dak. Kesicinin devir sayısı 105'tir. rpm. Bu işleme için kullanılacak kesicinin çapını belirleyin.

Bu durumda, υ = 33 m/dak; n = 105 rpm.

Formül (26) ile şunu elde ederiz:

Formül (2a) ile elde edilene tam olarak karşılık gelen makinede dakika başına iş mili devir sayısını ayarlamak her zaman mümkün değildir. Ayrıca tam çapta bir kesici seçmek her zaman mümkün değildir (bu formül (26) ile elde edilir). Bu durumlarda, dakika başına en yakın iş mili devri sayısı makinede ve kesicide mevcut olanlardan alınır. kilerde mevcut olanlardan en yakın daha küçük çap.

Grafikler, belirli bir kesme hızında ve seçilen bir kesici çapında iş mili devir sayısını belirlemek için kullanılabilir. Şekildeki çizelgede. 54, ikinci ve üçüncü boyutlardaki (6M82, 6M82G ve 6M12P, 6M83, 6M83G ve 6M13P) konsol freze makinelerinin mevcut iş mili hızlarını gösterir, bunun sonucunda bu tür grafikler olarak adlandırılır. ışın diyagramları. Yatay eksende, kesici çapları mm ve dikey eksen boyunca - kesme hızları m/dak. Grafiğin kullanımı aşağıdaki örneklerle gösterilmiştir.

Örnek 4. 63 çapında yüksek hızlı çelikten yapılmış silindirik bir kesici ile çelik işlerken konsol freze makinesi 6M82G'nin milinin devir sayısını belirleyin mm, kesme hızı υ = 27 olarak ayarlanmışsa m/dak.

Şekildeki grafiğe göre. 54 kesme hızına karşılık gelen noktadan 27 m/dak, kesicinin çapına karşılık gelen bir noktadan çizilen dikey bir çizgi ile kesişene kadar yatay bir çizgi çizin 63 mm n= 125 ve n= 160. Daha az sayıda devir kabul ediyoruz n = 125 rpm.

Örnek 5. 160 çapında bir yüzey değirmeni ile dökme demir işlerken konsol freze makinesi 6M13P'nin milinin devir sayısını belirleyin mm, sert bir alaşımla donatılmış, eğer kesme hızı υ = 90 olarak ayarlanmışsa m/dak.

Şekildeki grafiğe göre. 54 kesme hızına karşılık gelen noktadan 90 m/dak 160 kesici çapına karşılık gelen noktadan çizilen dikey bir çizgi ile kesişene kadar yatay bir çizgi çizin. mm. İstenen iş mili hızı, n= 160 ve n= 200. Daha az sayıda devir kabul ediyoruz n = 160 rpm.

Farklı bir model ve boyuttaki bir makine için böyle bir ışın diyagramını kendiniz çizmek zor değil.

Bir ışın diyagramının kullanılması, makine milinin devir sayısının seçimini basitleştirir ve formül (2a) kullanmadan yapmanızı sağlar.

vuruş sayısı

Frezeleme sırasında besleme hareketi manuel olarak veya makine mekanizması ile gerçekleştirilir. Makine tablasını boyuna yönde hareket ettirerek, kızağı enine yönde hareket ettirerek ve konsolu dikey yönde hareket ettirerek gerçekleştirilebilir. Konsolsuz dikey freze makinelerinde çapraz tabla boyuna ve enine hareketlere sahiptir ve mil kafası dikey hareketi alır. Boyuna freze makinelerinde çalışırken, tabla uzunlamasına bir harekete sahiptir ve iğ kafaları enine ve dikey hareketler alır. Dikey freze makinelerinde, karusel ve tamburlu freze makinelerinde yuvarlak döner tabla üzerinde çalışırken, tablanın dairesel bir şekilde beslenmesi gerçekleşir.

Frezeleme sırasında şunlar vardır:

bir dakikada servis- tablonun 1 dakikada milimetre olarak hareketi; belirtilen s ve ifade edilir mm/dak;

kesici devir başına ilerleme- kesicinin tam bir devri için tablanın milimetre cinsinden hareketi; belirtilen s0 ve ifade edilir mm/dev;

kesici diş başına besleme- kesicinin bir dişten diğerine olan mesafeye karşılık gelen devrin bir kısmını döndürdüğü süre boyunca tablanın milimetre cinsinden hareketi (bir adım); belirtilen s zy6 ve ifade edilir mm/diş. Genellikle bir kesicinin diş başına ilerleme değeri belirtilir. sz.

Uygulamada, her üç besleme değeri de kullanılır. Basit bağımlılıklarla birbirine bağlanırlar:

burada z kesici diş sayısıdır.

Örnek 6. 10 dişli bir kesici 200 yapar rpm 300 uygularken mm/dak. Kesicinin devir başına ve diş başına ilerlemeyi belirleyin.

Bu durumda s = 300 mm/dak; n=200 rpm ve z=10.

Bilinen değerleri değiştirerek şunu elde ederiz:

Ana hareket veya kesicinin dönüşü ve besleme hareketi birbirine doğru yönlendirilebilir - genellikle frezeleme olarak adlandırılan yukarı frezeleme teslimiyete karşı, veya bir yönde - genellikle frezeleme olarak adlandırılan tırmanma frezeleme dosyalayarak.

Frezeleme sırasında kesme modu kavramı

Kesme hızı, ilerleme, kesme derinliği ve genişliği, frezenin zamanından önce körelmesine, ayrı makine bileşenlerinin aşırı yüklenmesine ve hatta kırılmasına, temiz olmayan bir işleme yüzeyine vb. neden olabileceğinden, değirmenci tarafından keyfi olarak seçilemez.

Yukarıda listelenen tüm kesme elemanları birbiriyle yakından ilişkilidir. Örneğin, kesme hızı arttıkça, diş başına ilerlemeyi azaltmak ve kesme derinliğini azaltmak gerekir, büyük bir kesme genişliğine sahip frezeleme, kesme hızı ve ilerlemede bir azalma gerektirir, büyük kesme derinliğine sahip frezeleme (kaba işleme) ) son işlemden vb. daha düşük bir kesme hızında gerçekleştirilir. d.

Ek olarak, kesme hızının atanması, kesicinin malzemesine ve iş parçasının malzemesine bağlıdır. HSS kesici, zaten bildiğimiz gibi, karbon çeliğinden daha yüksek kesme hızlarına izin verir; buna karşılık, bir karbür kesicinin kesme hızı, yüksek hızlı bir kesicinin kesme hızından 4-5 kat daha yüksek olabilir. Hafif alaşımlar, dökme demirden önemli ölçüde daha yüksek kesme hızlarında frezelenebilir. Çelik stok ne kadar sert (sert) olursa, kesme hızı o kadar yavaş olmalıdır.

Yukarıdaki tüm unsurların (kesme hızı, ilerleme, frezeleme derinliği ve genişliği) doğru ortak kombinasyonda kombinasyonu, frezeleme sırasında kesme modunu oluşturur veya kısacası, freze modu.

Metal kesme bilimi, karbon, yüksek hızlı ve karbür kesiciler için çeşitli metalleri ve alaşımları işlerken belirli bir kesme derinliğinde ve freze genişliğinde rasyonel kesme hızları ve beslemeleri oluşturmuştur, bu nedenle, bir freze modunun atanması bilimsel olarak yapılır. ilgili tablolara göre, sözde kesme modu standartları.