giriiş

I. Birincil petrol arıtma

1. Benzin ve dizel fraksiyonlarının ikincil damıtılması

1.1 Benzin fraksiyonunun ikincil damıtılması

1.2 Dizel fraksiyonunun ikincil damıtılması

II. Petrol arıtma teknolojisinin termal süreçleri

2. Soğutucu katmanda gecikmeli koklaştırma ve koklaştırma süreçlerini kontrol etmek için teorik temeller

2.1 Gecikmeli koklaştırma işlemleri

2.2 Isı taşıyıcı tabakada koklaşma

III. Termokatalitik ve termohidrokatalitik proses teknolojisi

petrol arıtma

3. Gazyağı fraksiyonlarının hidro-işlenmesi

IV. Gaz işleme teknolojileri

4. Rafineri gazlarının işlenmesi - absorpsiyonlu gaz fraksiyonasyon üniteleri (AGFU) ve gaz fraksiyonasyon üniteleri (GFU)

4.1 Gaz ayırma tesisleri (HFC'ler)

4.2 Absorpsiyon ve gaz fraksiyonlama birimleri (AGFU)

Çözüm

bibliyografya

giriiş

Bugün petrol endüstrisi, kendi yasalarına göre yaşayan ve gelişen büyük bir ulusal ekonomik komplekstir. Petrol bugün ülke ekonomisi için ne anlama geliyor? Bunlar: sentetik kauçuk, alkoller, polietilen, polipropilen üretiminde petrokimya için hammaddeler, çok çeşitli plastikler ve bunlardan bitmiş ürünler, suni kumaşlar; motor yakıtları (benzin, kerosen, dizel ve jet yakıtları), yağlar ve yağlayıcıların yanı sıra kazan ve fırın yakıtı (fuel oil), inşaat malzemeleri (bitüm, katran, asfalt) üretimi için bir kaynak; Büyümeyi teşvik etmek için hayvan yemlerinde katkı maddesi olarak kullanılan bir dizi protein müstahzarını elde etmek için hammadde.

Şu anda, Rusya Federasyonu'nun petrol endüstrisi dünyada 3. sırada yer alıyor. Rusya'nın petrol kompleksi, 148 bin petrol kuyusu, 48.3 bin km ana petrol boru hattı, yılda toplam 300 milyon tondan fazla petrol kapasitesine sahip 28 petrol rafinerisi ve çok sayıda başka üretim tesisini içermektedir.

Yaklaşık 20.000 kişi bilim ve bilimsel hizmetler alanında olmak üzere, petrol endüstrisi ve hizmet endüstrilerinin işletmelerinde yaklaşık 900.000 işçi istihdam edilmektedir.

Endüstriyel organik kimya, hammadde tabanının çarpıcı biçimde değiştiği uzun ve zor bir gelişme yolundan geldi. Bitkisel ve hayvansal hammaddelerin işlenmesiyle başlayarak, daha sonra uzun zamandır sadece petrol arıtma atıklarıyla yetinmeyen modern petrokimyaya dönüşmek için kömür veya kok kimyasına (kömür kok atıklarını kullanarak) dönüştü. Ana endüstrisinin başarılı ve bağımsız çalışması için - ağır, yani büyük ölçekli organik sentez, modern olefin petrokimya komplekslerinin dayandığı bir piroliz süreci geliştirildi. Temel olarak, düşük olefinleri ve diolefinleri alır ve sonra işlerler. Pirolizin hammadde temeli, ilişkili gazlardan nafta, gaz yağı ve hatta ham petrole kadar değişebilir. Başlangıçta sadece etilen üretimine yönelik olan bu proses, şimdi aynı zamanda propilen, bütadien, benzen ve diğer ürünlerin büyük ölçekli tedarikçisidir.

Petrol bizim milli servetimizdir, ülkenin gücünün kaynağı, ekonomisinin temelidir.

petrol ve gaz işleme teknolojisi

ben . Birincil yağ arıtma

1. Benzin ve dizel fraksiyonlarının ikincil damıtılması

İkincil damıtma - birincil damıtma sırasında elde edilen fraksiyonların her biri daha sonra kendi amacı için kullanılan daha dar kesimlere ayrılması.

Rafinerilerde, geniş benzin fraksiyonu, dizel fraksiyonu (parafin adsorpsiyon geri kazanım ünitesinden hammadde alırken), yağ fraksiyonları vb. ikincil damıtmaya tabi tutulur. İşlem, AT ve AVT kurulumlarının parçası olan ayrı kurulumlar veya bloklar üzerinde gerçekleştirilir.

Yağ damıtma - kaynama noktalarına göre fraksiyonlara ayırma işlemi (dolayısıyla "fraksiyonasyon" terimi) - petrolün rafine edilmesinin ve motor yakıtının, yağlama yağlarının ve diğer çeşitli değerli kimyasal ürünlerin üretiminin temelidir. Yağın birincil damıtılması, kimyasal bileşiminin incelenmesindeki ilk aşamadır.

Yağın birincil damıtılması sırasında izole edilen ana fraksiyonlar:

1. benzin oranı- n.c.'den kaynama noktasına sahip yağlı omuz askısı (kaynama başlangıcı, her yağ için ayrı) 150-205 0 C'ye kadar (otomobil, havacılık veya diğer özel benzin elde etmenin teknolojik amacına bağlı olarak).

Bu fraksiyon, alkanlar, naftenler ve aromatik hidrokarbonların bir karışımıdır. Bütün bu hidrokarbonlar 5 ila 10 C atomu içerir.

2. gazyağı fraksiyonu- 150-180 0 C ila 270-280 0 C arasında bir kaynama noktası ile kesilmiş yağ. Bu fraksiyon C10-C15 hidrokarbonları içerir.

Motor yakıtı olarak (traktör kerosen, dizel yakıt bileşeni), ev ihtiyaçları için (aydınlatma kerosen) vb.

3. Gaz yağı fraksiyonu- 270-280 0 C ila 320-350 0 C arasında kaynama noktası. Bu fraksiyon C14-C20 hidrokarbonları içerir. Dizel yakıt olarak kullanılır.

4. akaryakıt- kaynama noktası 320-350 0 С'nin üzerinde olan yukarıdaki fraksiyonların damıtılmasından sonraki kalıntı.

Akaryakıt, kazan yakıtı olarak kullanılabilir veya daha ileri işlemlere tabi tutulabilir - ya yağ fraksiyonlarının seçimi ile düşük basınç altında (vakumda) damıtma veya geniş bir vakumlu gaz yağı fraksiyonu (sırasıyla bir besleme stoğu olarak hizmet eder) benzinin yüksek oktanlı bir bileşenini elde etmek için katalitik parçalama için) veya parçalama.

5. Katran- akaryakıttan yağ fraksiyonlarının damıtılmasından sonra neredeyse katı kalıntı. Bundan, asfaltın oksidasyonla elde edildiği, yol yapımında kullanılan vb. Artık yağlar ve bitüm elde edilir. Katran ve ikincil kökenli diğer kalıntılardan metalurji endüstrisinde kullanılan kok, koklaştırma yoluyla elde edilebilir.

1 .1 Benzin fraksiyonunun ikincil damıtılması

Benzin distilatının ikincil damıtılması ya bağımsız bir işlemdir ya da rafinerinin bir parçası olan birleşik bir tesisin parçasıdır. Modern tesislerde, benzin distilatının ikincil damıtılmasının montajı, ondan dar fraksiyonlar elde etmek için tasarlanmıştır. Bu fraksiyonlar ayrıca, daha yüksek oktan sayısına sahip benzen, toluen, ksilenler veya benzin gibi bireysel aromatik hidrokarbonlar üreten bir süreç olan katalitik reform için hammadde olarak kullanılır. Aromatik hidrokarbonların üretiminde, ilk benzin damıtığı kaynama noktalarına sahip fraksiyonlara ayrılır: 62–85°C (benzen), 85–115 (120)°C (toluen) ve 115 (120)–140°C (ksilen) ).

Benzin fraksiyonu, çeşitli derecelerde motor yakıtı elde etmek için kullanılır. Düz ve dallı alkanlar dahil olmak üzere çeşitli hidrokarbonların bir karışımıdır. Dallanmamış alkanların yanma özellikleri, içten yanmalı motorlar için ideal değildir. Bu nedenle, benzin fraksiyonu genellikle dallanmamış molekülleri dallanmış moleküllere dönüştürmek için termal reforma tabi tutulur. Kullanımdan önce, bu fraksiyon genellikle dallı alkanlar, sikloalkanlar ve diğer fraksiyonlardan katalitik parçalama veya yeniden biçimlendirme yoluyla elde edilen aromatik bileşiklerle karıştırılır.

Bir motor yakıtı olarak benzinin kalitesi, oktan sayısı ile belirlenir. Test benzini ile aynı patlama yanma özelliklerine sahip 2,2,4-trimetilpentan ve heptan (düz zincirli alkan) karışımındaki 2,2,4-trimetilpentan (izoktan) hacimce yüzdesini gösterir.

Kötü bir motor yakıtının oktan derecesi sıfır iken, iyi bir yakıtın oktan derecesi 100'dür. Ham petrolden elde edilen benzin fraksiyonunun oktan derecesi genellikle 60'tan azdır. Benzinin yanma özellikleri bir anti eklenerek iyileştirilir. -tetraetil kurşun (IV) olan vuruntu katkı maddesi , Рb (С 2 Н 5) 4 . Tetraetil kurşun, kloroetanın bir sodyum ve kurşun alaşımı ile ısıtılmasıyla elde edilen renksiz bir sıvıdır:

Bu katkı maddesini içeren benzinin yanması sırasında kurşun ve kurşun oksit (II) parçacıkları oluşur. Benzin yakıtının belirli yanma aşamalarını yavaşlatarak patlamasını önlerler. Tetraetil kurşun ile birlikte, benzine 1,2-dibromoetan eklenir. Kurşun ve kurşun(II) ile reaksiyona girerek kurşun(II) bromür oluşturur. Kurşun(II) bromür uçucu bir bileşik olduğundan, egzoz gazlarında araba motorundan uzaklaştırılır. Örneğin, ilk kaynama noktasından 180 ° C'ye kadar geniş bir fraksiyonel bileşime sahip benzin damıtığı, ısı eşanjörlerinden pompalanır ve fırının ilk bobinine ve ardından damıtma kolonuna beslenir. Bu sütunun baş ürünü n kesridir. k. - 85 °C, hava soğutma aparatını ve buzdolabını geçtikten sonra alıcıya girer. Yoğuşmanın bir kısmı, sulama olarak sütunun üstüne ve geri kalanı - başka bir sütuna pompalanır. Kolonun alt kısmına ısı beslemesi, sirkülasyon balgamı (85-180 °C fraksiyonu) ile gerçekleştirilir, fırının ikinci bobininden pompalanır ve kolonun dibine beslenir. pompa tarafından başka bir kolona gönderilir.

Kolonun tepesinden ayrılarak, kafa fraksiyonunun buharları (n. ila - 62 ° C) hava soğutucusunda yoğuşur; su soğutucusunda soğutulan kondens alıcıda toplanır. Buradan, kondensat tanka pompalanır ve fraksiyonun bir kısmı kolon için sulama görevi görür. Kalıntı ürün - 62-85 ° C'lik bir kısım - kolonu alttan terk ettikten sonra bir pompa tarafından bir ısı eşanjörü ve buzdolapları aracılığıyla tanka gönderilir. Kolonun üst ürünü olarak, aparattan geçtikten sonra alıcıya giren 85-120 ° C'lik bir fraksiyon elde edilir. Kondensatın bir kısmı sulama olarak kolonun tepesine geri döndürülür ve bakiye miktarı bir pompa vasıtasıyla tesisattan tanka alınır.

Vladimir Khomutko

Okuma süresi: 5 dakika

bir

Petrol arıtmayı derinleştirmek için modern teknolojiler

Stratejik planda, Rus petrol rafinerisinin modernizasyonunun ana hedefleri şunlardır:

- Euro-5 standardını karşılayan yakıtların üretimini en üst düzeye çıkarmak;

- akaryakıt çıkışını en aza indirirken.

Ve petrol rafinerisinin ne kadar ileri düzeyde gelişmesi gerektiği de açıktır - yıllık kapasitelerini neredeyse iki katına çıkarmak için yeni dönüşüm süreçlerini inşa etmek ve devreye sokmak gereklidir: 72'den 136 milyon tona.

Örneğin, petrol arıtma endüstrisinde dünya lideri olan Amerika Birleşik Devletleri işletmelerinde, işlemeyi derinleştiren süreçlerin payı yüzde 55'ten fazla ve ülkemizde - sadece 17.

Bu durumu değiştirmek mümkün ama hangi teknolojilerin yardımıyla? Klasik süreç setinin kullanımı uzun ve çok maliyetli bir yoldur. Mevcut aşamada, her Rus rafinerisinde uygulanabilecek en verimli teknolojilere acilen ihtiyaç duyulmaktadır. Bu tür çözüm arayışları, artan asfalten ve reçineli madde içeriği ve yüksek seviyede koklaşma gibi ağır petrol kalıntılarının spesifik özellikleri dikkate alınarak yapılmalıdır.

Uzmanları, dolaylı olarak, ağır kalıntılar için klasik teknolojilerin (örneğin, koklaştırma, asfalt giderme ve termal parçalama) hafif damıtık seçme yeteneklerinde sınırlı olduğu sonucuna iten, kalıntıların bu özellikleridir; yetersiz olmak.

Mevcut modern teknolojiler

Ana derinleştirme teknolojileri, maksimum damıtık verimini (toplam işlenmiş hammadde hacminin yüzde 60 ila 80'i) sağlayan gecikmeli katranlı koklaştırma işlemine dayanmaktadır. Bu durumda elde edilen fraksiyonlar orta ve gaz yağı distilatları olarak sınıflandırılır. Orta fraksiyonlar dizel yakıt üretmek için hidro-işlemeye gönderilir ve ağır gaz yağı fraksiyonları katalitik işleme tabi tutulur.

Kanada ve Venezüella gibi ülkeleri alırsak, o zaman yirmi yıldan fazla bir süredir, ağır yağların ticari olarak işlenmesi için temel süreç olarak gecikmeli koklaştırma kullanılmaktadır. Ancak, yüksek kükürt içeriğine sahip hammaddeler için, çevresel nedenlerle koklaştırma uygulanamaz. Ek olarak, yakıt olarak devasa hacimlerde üretilen yüksek kükürtlü kok, etkin bir kullanıma sahip değildir ve kükürt gidermeye tabi tutmak sadece kârsızdır.

Rusya'nın, özellikle bu tür miktarlarda, kalitesiz koka ihtiyacı yoktur. Ayrıca gecikmeli koklaştırma, çok enerji yoğun bir süreçtir, çevre açısından zararlıdır ve düşük işleme kapasitelerinde kârsızdır. Bu faktörlerden dolayı, diğer derinleştirme teknolojilerinin bulunması gerekmektedir.

Hidrokraking ve gazlaştırma, en pahalı derin petrol rafinerisidir, bu nedenle yakın gelecekte Rus rafinerilerinde kullanılmayacaktır.

Bu nedenle, bu makalede onlara dikkat etmeyeceğiz. Rusya'nın en az sermaye yoğun, ancak yeterince etkili dönüşüm teknolojilerine ihtiyacı var.

Bu tür teknolojik çözüm arayışları uzun süredir devam etmektedir ve böyle bir arayışın asıl görevi nitelikli artık ürünler elde etmektir.

Bunlar:

- yüksek erime aralığı;

- "sıvı kok";

- çeşitli derecelerde bitüm.

Ek olarak, koklaştırma, gazlaştırma ve hidrokraking yoluyla işlenmesinin karlı olması için kalıntı verimi minimum olmalıdır.

Ayrıca, petrol kalıntılarının ikincil derin işlenmesi için bir yöntem seçme kriterlerinden biri, teknolojinin etkinliğini kaybetmeden talep edilen yüksek kaliteli bir ürün elde etmektir. Ülkemizde böyle bir ürün, şüphesiz, Rus yollarının durumu sonsuz bir sorun olduğundan, yüksek kaliteli yol bitümüdür.

Bu nedenle, yüksek kaliteli bitüm şeklinde orta distilatlar ve kalıntılar elde etmek için etkili bir süreç seçmek ve uygulamak mümkünse, bu, petrol arıtmanın derinleştirilmesi sorununu eşzamanlı olarak çözmeyi ve yol yapım endüstrisine bir yol inşaat endüstrisi sağlamayı mümkün kılacaktır. yüksek kaliteli artık ürün.

Rus işleme işletmelerinde uygulanabilecek bu tür teknolojik süreçler arasında aşağıdaki yöntemler dikkate değerdir:

Bu, bitüm ve katran üretiminde kullanılan iyi bilinen bir teknolojik süreçtir. Vakumlu yağ damıtma ile elde edilen katranların yaklaşık yüzde 80-90'ının kalite özellikleri açısından ticari bitüm gereksinimlerini karşılamadığı ve oksidatif işlemler kullanılarak daha fazla işlenmesinin gerekli olduğu hemen söylenmelidir.

Kural olarak, elde edilen kazan yakıtının viskozitesini azaltmak ve ayrıca bitümlü hammaddedeki oksitlenmesi zor parafinlerin konsantrasyonunu azaltmak için katranlar oksidasyondan önce ek viskoz kırılmaya tabi tutulur.

Bu işlem kullanılarak elde edilen vakumlu gaz yağları hakkında konuşursak, bunlar aşağıdakilerle karakterize edilir:

- yüksek yoğunluk (metreküp başına 900 kilogramdan fazla);

- yüksek derecede viskozite;

- yüksek akma noktaları değerleri (genellikle - otuz - kırk santigrat dereceden fazla).

Bu tür oldukça viskoz ve genellikle yüksek oranda parafinik gaz yağları, esasen daha fazla katalitik işleme tabi tutulması gereken ara ürünlerdir. Ortaya çıkan katranların büyük kısmı M-100 dereceli kazan yakıtıdır.

Yukarıda belirtilenlere dayanarak, akaryakıtın vakumla işlenmesi, artık petrol rafinasyonunu derinleştirmek için tasarlanmış işlemler için modern gereksinimleri karşılamamaktadır ve bunun bir sonucu olarak, FOR'u önemli ölçüde artırabilecek temel bir işlem olarak düşünülmemelidir.

Propan asfalt giderme tipik olarak yüksek indeksli yağlar üretmek için kullanılır.

Benzinle asfalt giderme esas olarak hammadde üretmek için kullanılır ve daha sonra bitüm üretmek için kullanılır, ancak bu durumda açığa çıkan asfalt fazı her zaman istenen kalitede ticari bitüm elde etmek için gerekli özelliklere sahip değildir. Bu bağlamda, elde edilen asfaltit ek olarak ya oksidasyona ya da bir yağ fazı ile seyreltmeye tabi tutulmalıdır.

Bu teknolojik sürecin hafif aşaması asfalttan arındırılmış yağdır. Performansı, vakumlu gaz yağından bile daha ağırdır:

- yoğunluk değeri - metreküp başına 920 kilogramdan fazla;

- akma noktası - kırk santigrat dereceden fazla;

- daha yüksek viskozite.

Bütün bunlar ek katalitik işlem gerektirir. Ek olarak, yüksek viskozitesi nedeniyle asfalttan arındırılmış yağın pompalanması çok zordur.

Ancak asfalt gidermenin en büyük sorunu, vakum damıtma ile karşılaştırıldığında sermaye yatırımlarının boyutunun 2 kattan fazla artması nedeniyle yüksek derecede enerji yoğunluğudur.

Ortaya çıkan asfaltitin büyük kısmı, dönüşüm süreçleri kullanılarak ek işleme gerektirir: gecikmeli koklaştırma veya gazlaştırma.

Yukarıdakilerin tümü ile bağlantılı olarak, asfalt giderme aynı zamanda petrol arıtmayı derinleştirmek ve yüksek kaliteli yol bitümü elde etmek için tasarlanmış bir teknoloji için temel gereksinimleri karşılamamaktadır, bu nedenle de FOR'u artırmak için etkili bir teknoloji olarak uygun değildir.

Visbreaking akaryakıt

Bu teknik süreç yeniden doğuşunu yaşıyor ve giderek daha fazla talep görüyor.

Katranların viskozitesini azaltmak için daha önce viskoz kırma kullanılmışsa, o zaman teknoloji geliştirmenin şu andaki aşamasında, petrol arıtmayı derinleştiren ana süreç haline gelir. Dünyanın en büyük şirketlerinin neredeyse tamamı (Chioda, Shell, KBR, Foster Wuiller, UOP, vb.) son zamanlarda aynı anda birkaç orijinal teknolojik çözüm geliştirdi.

Bu modern ısıl işlemlerin başlıca avantajları şunlardır:

- basitlik;

- yüksek derecede güvenilirlik;

- gerekli ekipmanın düşük maliyeti;

- ağır yağ kalıntılarından elde edilen orta distilatların verim değerinde yüzde 40 - 60 oranında artış.

Ek olarak, modern visbreaking, yüksek kaliteli yol bitümü ve "sıvı kok" gibi enerji yakıtı elde etmeyi mümkün kılar.

Örneğin, Chioda ve Shell gibi büyük şirketler, ağır gaz yağlarını (hem vakumlu hem de atmosferik) sert kırma fırınlarına göndererek, kaynama noktası 370 santigrat derecenin üzerinde olan fraksiyonların salınımını ortadan kaldırır. Elde edilen ürünlerde sadece benzin ve dizel distilatları ve çok ağır bir kalıntı kalır, ancak hiç ağır tip gaz yağı yoktur!

Teknoloji "Visbreaking - TERMAKAT"

Bu modern teknoloji, işlenmiş akaryakıttan dizel-benzin distilatlarının yüzde 88 ila 93'ünü elde etmeyi mümkün kılar.

Visbreaking-TERMAKAT teknolojisini geliştirirken, aynı anda iki paralel işlemi kontrol etmek mümkün oldu: termal yıkım ve termal polikondenzasyon. Bu durumda, uzun süreli bir modda tahribat meydana gelir ve gecikmeli bir modda termopolikondenzasyon meydana gelir.

"ULUSAL ARAŞTIRMA

TOMSK POLİTEKNİK ÜNİVERSİTESİ»

Doğal Kaynaklar Enstitüsü

Talimatlar (uzmanlık) - Kimyasal teknoloji

Yakıt ve Kimyasal Sibernetik Kimyasal Teknolojisi Bölümü

Petrol arıtma ve petrokimyanın mevcut durumu

Bilimsel ve eğitici kurs

Tomsk - 2012

1 Petrol arıtma sorunları. 3

2 Rusya'da petrol rafinerisinin organizasyon yapısı. 3

3 Rafinerilerin bölgesel dağılımı. 3

4 Katalizör geliştirme alanındaki görevler. 3

4.1 Çatlama katalizörleri. 3

4.2 Reform katalizörleri. 3

4.3 Hidroişleme Katalizörleri. 3

4.4 izomerizasyon katalizörleri. 3

4.5 Alkilasyon katalizörleri. 3

Sonuçlar.. 3

bibliyografya.. 3

1 Petrol arıtma sorunları

İşleme derinliğine göre petrol arıtma işlemi iki ana aşamaya ayrılabilir:

1 petrol besleme stoğunun kaynama noktası aralıklarında farklılık gösteren fraksiyonlara ayrılması (birincil işleme);

2 elde edilen fraksiyonların içerdikleri hidrokarbonların kimyasal dönüşümleri ile işlenmesi ve pazarlanabilir petrol ürünlerinin üretimi (ikincil işleme). Yağda bulunan hidrokarbon bileşikleri, belirli bir kaynama noktasına sahiptir ve bunun üzerinde buharlaşırlar. Birincil arıtma işlemleri, yağdaki kimyasal değişiklikleri içermez ve fraksiyonlara fiziksel olarak ayrılmasını temsil eder:

a) hafif benzin, benzin ve nafta içeren benzin fraksiyonu;

b) kerosen ve gaz yağı içeren kerosen fraksiyonu;

c) Ek damıtma işlemine tabi tutulan akaryakıt (akaryakıt, güneş yağları, yağlama yağları ve kalıntı - katran damıtılması sırasında) elde edilir.

Bu bağlamda, petrol ürünlerinin kalitesini iyileştirmek ve petrol rafinasyonunu derinleştirmek için tasarlanmış ikincil işlem birimlerine (özellikle katalitik kraking, hidrokraking, koklaştırma) yağ fraksiyonları sağlanır.

Şu anda, Rus petrol rafinerisi, dünyanın sanayileşmiş ülkelerinden gelişmesinde önemli ölçüde geridedir. Bugün Rusya'da kurulu toplam petrol arıtma kapasitesi yılda 270 milyon tondur. Rusya'nın şu anda 27 büyük rafinerisi (yıllık 3,0 ila 19 milyon ton petrol kapasitesi) ve yaklaşık 200 mini rafinerisi var. Bazı mini rafinerilerin Rostekhnadzor lisansı yoktur ve Tehlikeli Üretim Tesisleri Devlet Siciline dahil değildir. Rusya Federasyonu Hükümeti şunları kararlaştırdı: Rusya Federasyonu Enerji Bakanlığı tarafından Rusya Federasyonu'ndaki rafinerilerin sicilinin korunmasına ilişkin bir yönetmelik geliştirmeye, mini rafinerilerin rafinerileri ana petrol boru hatlarına bağlama gerekliliklerine uygunluğunu kontrol etmeye ve / veya petrol ürünü boru hatları. Rusya'daki büyük tesisler genel olarak uzun bir hizmet ömrüne sahiptir: 60 yıldan daha uzun bir süre önce faaliyete geçen işletme sayısı maksimumdur (Şekil 1).

Şekil 1. - Rus rafinerilerinin işletme ömrü

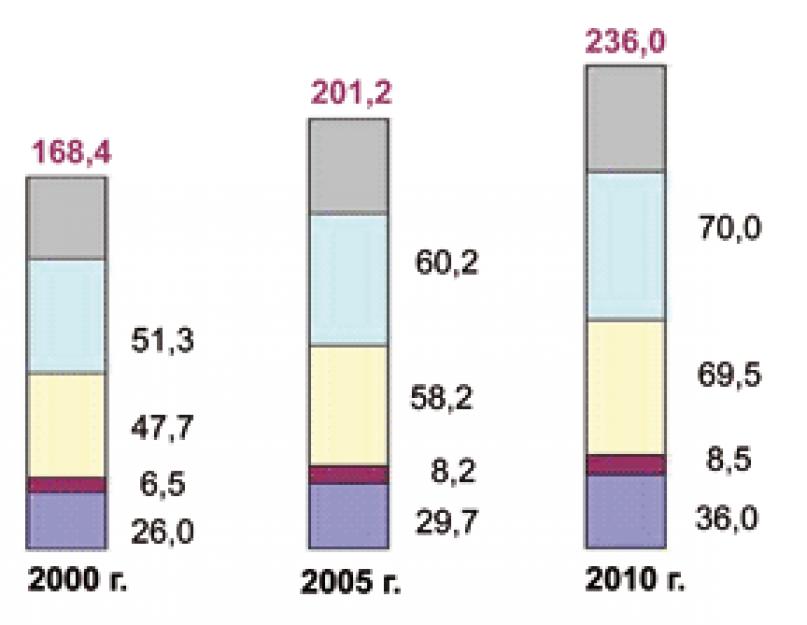

Üretilen petrol ürünlerinin kalitesi ciddi anlamda dünyanın gerisinde kalıyor. Euro 3.4 gerekliliklerini karşılayan benzinin payı, üretilen toplam benzin hacminin %38'i, sınıf 4.5 gerekliliklerini karşılayan motorinin payı ise sadece %18'dir. Ön tahminlere göre, 2010 yılında petrol arıtma hacmi yaklaşık 236 milyon ton olurken, aşağıdakiler üretildi: benzin - 36,0 milyon ton, gazyağı - 8,5 milyon ton, dizel yakıt - 69,0 milyon ton (Şekil 2).

Şekil 2. - Rusya Federasyonu'nda petrol rafinerisi ve temel petrol ürünlerinin üretimi, milyon ton (hariç)

Aynı zamanda, ham petrol arıtma hacmi 2005 yılına kıyasla %17 arttı ve bu da çok düşük bir petrol arıtma derinliğinde talep edilmeyen önemli miktarda düşük kaliteli petrol ürünlerinin üretilmesine yol açtı. iç piyasaya ve yarı mamul olarak ihraç edilmektedir. Son on yılda (2000 - 2010) Rus rafinerilerinde üretim yapısı fazla değişmedi ve ciddi şekilde dünya seviyesinin gerisinde kalıyor. Rusya'da akaryakıt üretiminin payı (%28), dünyadaki benzer göstergelerden birkaç kat daha yüksektir - ABD'de %5'ten az, Batı Avrupa'da %15'e kadar. Rusya Federasyonu'ndaki otopark yapısındaki değişikliğin ardından motor benzininin kalitesi artıyor. Düşük oktanlı benzin A-76(80) üretiminin payı 2000 yılında %57 iken 2009 yılında %17'ye düşmüştür. Düşük kükürtlü dizel yakıt miktarı da artmaktadır. Rusya'da üretilen benzin ağırlıklı olarak iç piyasada kullanılmaktadır (Şekil 3).

font-size:14.0pt;line-height:150%;font-family:"times new roman>Şekil 3. - Yakıt üretimi ve dağıtımı, milyon ton

Rusya'dan çok uzak ülkelere 38,6 milyon tonluk toplam dizel yakıt ihracatı ile Euro-5 sınıfı dizel yakıt yaklaşık% 22'dir, yani geri kalan% 78, Avrupa gerekliliklerini karşılamayan yakıttır. Kural olarak, daha düşük fiyatlarla veya yarı mamul olarak satılır. Son 10 yılda toplam akaryakıt üretimindeki artışla birlikte, ihracat için satılan akaryakıtın payı keskin bir şekilde arttı (2009'da - üretilen toplam akaryakıtın %80'i ve toplam petrol ihracatının %40'ından fazlası) Ürün:% s).

2020 yılına kadar, tüm akaryakıt ağırlıklı olarak ikincil menşeli olacağından, Rus üreticiler için Avrupa'da akaryakıt pazarı son derece küçük olacaktır. Diğer bölgelere teslimat, yüksek taşıma bileşeni nedeniyle son derece pahalıdır. Sanayideki işletmelerin düzensiz dağılımı nedeniyle (rafinerilerin çoğu ülkenin iç kısımlarında yer almaktadır), nakliye maliyetleri artmaktadır.

2 Rusya'da petrol rafinerisinin organizasyon yapısı

Rusya'da 27 büyük rafineri ve 211 Moskova rafinerisi bulunmaktadır. Ek olarak, bir dizi gaz işleme tesisi de sıvı fraksiyonların (yoğuşma) işlenmesiyle uğraşmaktadır. Aynı zamanda, yüksek bir üretim konsantrasyonu var - 2010 yılında, tüm birincil sıvı hidrokarbon işlemlerinin %86,4'ü (216,3 milyon ton) dikey olarak entegre edilmiş 8 petrol ve gaz şirketinin (VIOC) bir parçası olan rafinerilerde gerçekleştirildi ( Şekil 4). Bir dizi Rus VIC - OAO NK LUKOIL, OAO TNK- BP ", Gazprom Neft OJSC, Rosneft Oil Company OJSC - yurtdışında (özellikle Ukrayna, Romanya, Bulgaristan, Sırbistan, Çin'de) rafineriler satın alıp inşa etmeyi planlıyor veya planlıyor.

2010 yılında bağımsız şirketler ve Moskova rafinerileri tarafından birincil petrol arıtma hacimleri, VIOC'lere kıyasla önemsizdir - birincil petrol yükleme oranları ile sırasıyla 26,3 milyon ton (toplam Rus hacminin %10,5'i) ve 7,4 milyon ton (%2,5) rafineriler sırasıyla %94, %89 ve %71 işliyor.

2010 yılı sonunda, birincil petrol rafinerisi açısından lider, Rosneft - 50,8 milyon ton (toplam Rusya'nın %20,3'ü). LUKOIL - 45,2 milyon ton, Gazprom Grubu - 35,6 milyon ton, TNK-BP - 24 milyon ton, Surgutneftegaz ve Bashneft - her biri 21,2 milyon ton olan fabrikalarda önemli miktarda petrol işlenmektedir.

Ülkedeki en büyük rafineri, yılda 21.2 milyon ton kapasiteli Kirishi Petrol Rafinerisi'dir (JSC Kirishinefteorgsintez, OJSC Surgutneftegaz'ın bir parçasıdır); diğer büyük tesisler de VIOC'ler tarafından kontrol ediliyor: Omsk rafinerisi (20 milyon ton) - Gazprom Neft, Kstovsky (17 milyon ton) ve Perm (13 milyon ton) - LUKOIL, Yaroslavl (15 milyon ton) - TNK-BP ve " Gazprom Neft ", Ryazansky (16 milyon ton) - TNK-BP.

Petrol ürünleri çıktı yapısında, üretim konsantrasyonu en yüksek benzin segmentindedir. 2010 yılında, VOC işletmeleri, motor benzini üretiminin yaklaşık %91'i, dizel yakıtın %88'i ve akaryakıt üretiminin %84'ü dahil olmak üzere, Rusya'daki petrol yakıtları ve yağları üretiminin %84'ünü sağladı. Otomobil benzinleri, ağırlıklı olarak VIOC'ler tarafından kontrol edilen iç pazara tedarik edilmektedir. Şirketlerin bir parçası olan fabrikalar en modern yapıya, nispeten yüksek ikincil süreç payına ve işleme derinliğine sahiptir.

Şekil 4. - Büyük şirketler tarafından birincil petrol rafinerisi ve 2010 yılında Rus petrol rafineri endüstrisindeki üretim konsantrasyonu

Çoğu rafinerinin teknik seviyesi de gelişmiş dünya seviyesine karşılık gelmez. Rus petrol rafinasyonunda, elde edilen petrol ürünlerinin düşük kalitesinden sonra, endüstrinin temel sorunları, düşük petrol rafineri derinliği olmaya devam etmektedir - (Rusya'da - %72, Avrupa'da - %85, ABD'de - %96) , geriye dönük üretim yapısı - minimum ikincil süreçler ve ortaya çıkan ürünlerin kalitesini artıran yetersiz düzeyde süreçler. Diğer bir sorun, sabit varlıkların yüksek derecede amortismanı ve bunun sonucunda artan enerji tüketimi seviyesidir. Rus rafinerilerinde, tüm fırın ünitelerinin yaklaşık yarısı %50-60 arasında verimliliğe sahipken, yabancı rafineriler için ortalama rakam %90'dır.

Rus rafinerilerinin büyük kısmı için Nelson Endeksinin (teknolojik karmaşıklık faktörü) değerleri, bu göstergenin dünyadaki ortalama değerinin altındadır (4.4'e karşı 6.7) (Şekil 5). Rus rafinerilerinin maksimum endeksi yaklaşık 8'dir, minimum yaklaşık 2'dir, bu da düşük bir petrol arıtma derinliği, yetersiz bir petrol ürünleri kalitesi seviyesi ve teknik olarak eski ekipman ile ilişkilidir.

Şekil 5. - Rusya Federasyonu'ndaki rafinerilerdeki Nelson endeksi

3 Rafinerilerin bölgesel dağılımı

Rusya'da birincil petrol rafinerisinin %90'ından fazlasını sağlayan işletmelerin bölgesel dağılımı, hem ülke genelinde hem de bireysel federal bölgelere (FD) ilişkin rafineri hacimleri açısından önemli eşitsizliklerle karakterize edilmektedir (Tablo 1).

Tüm Rus petrol arıtma kapasitelerinin %40'ından fazlası Volga Federal Bölgesi'nde yoğunlaşmıştır. İlçedeki en büyük tesisler LUKOIL'e (Nizhegorodnefteorgsintez ve Permnefteorgsintez) aittir. Önemli kapasiteler Bashneft (Başkurt şirketler grubu) ve Gazprom (Gazprom Grubu) tarafından kontrol edilmektedir ve ayrıca Rosneft'in Samara bölgesindeki (Novokuibyshevsky, Kuibyshevsky ve Syzransky) rafinerilerinde yoğunlaşmıştır. Ek olarak, bağımsız işlemciler - TAIF-NK rafinerisi ve Mari rafinerisi tarafından önemli bir pay (yaklaşık% 10) sağlanmaktadır.

Merkez Federal Bölgede, rafineriler toplam birincil petrol rafinerisi hacminin (Moskova Rafinerisi hariç) %17'sini sağlarken, VINK'ler (TNK-BP ve Slavneft) hacmin %75'ini ve Moskova Petrol Rafinerisi - %25'ini oluşturmaktadır.

Rosneft ve Gazprom Group'un fabrikaları Sibirya Federal Bölgesi'nde faaliyet gösteriyor. Rosneft, Krasnoyarsk Bölgesi'nde (Achinsk Petrol Rafinerisi) ve Irkutsk Bölgesi'nde (Angara Petrokimya Kompleksi) büyük tesislere sahipken, Gazprom Grubu Rusya'nın en büyük ve yüksek teknolojili tesislerinden biri olan Omsk Petrol Rafinerisi'ni kontrol ediyor. Bölge, ülke petrolünün %14,9'unu işlemektedir (Moskova Petrol Rafinerisi hariç).

Rusya'nın en büyük petrol rafinerisi Kirishinefteorgsintez (Kirishsky Rafinerisi) ve Ukhta Rafinerisi, toplam kapasitesi tüm Rusya göstergesinin %10'undan biraz fazla olan Kuzeybatı Federal Bölgesi'nde bulunuyor.

Birincil petrol arıtma kapasitesinin yaklaşık %10'u Güney Federal Bölge'de yoğunlaşırken, rafine hacminin neredeyse yarısı (%46,3) LUKOIL işletmeleri tarafından sağlanmaktadır.

Uzak Doğu Federal Bölgesi, Rus petrolünün %4,5'ini işlemektedir. Burada iki büyük fabrika bulunuyor - Rosneft tarafından kontrol edilen Komsomolsk Petrol Rafinerisi ve Alliance şirketler grubunun bir parçası olan Alliance-Khabarovsk Petrol Rafinerisi. Her iki tesis de Habarovsk Bölgesi topraklarında bulunuyor, toplam kapasiteleri yılda yaklaşık 11 milyon ton.

Tablo 1. - 2010 yılında VIOC'lerin ve bağımsız üreticilerin işletmelerinin petrol arıtma hacimlerinin federal bölgelere göre dağılımı (Moskova Rafinerisi hariç)

Son yıllarda, Rusya'da petrol arıtma endüstrisinin gelişimi, endüstrinin durumunu iyileştirme yönünde açık bir eğilime sahiptir. İlginç projeler hayata geçirildi, finansal vektörün yönü değişti. Son 1,5 yılda, yıllar içinde ülke liderliğinin katılımıyla petrol rafinajı ve petrokimya konularında da bir dizi önemli toplantı yapıldı. Omsk, Nizhnekamsk, Kirishi ve Nizhny Novgorod, Samara. Bu, bir dizi zamanında kararın alınmasını etkiledi: ihracat vergilerini hesaplamak için yeni bir metodoloji önerildi (hafif petrol ürünleri için oranlar kademeli olarak düştüğünde ve koyu olanlar için arttığında, bu nedenle 2013 yılına kadar oranlar verginin %60'ına eşit olmalıdır ve olacaktır). petrol) ve motor benzini ve dizel yakıtı üzerindeki tüketim vergilerinin kaliteye bağlı olarak farklılaşması, ~ 1,5 trilyon ruble yatırım hacmi ile petrol rafinerisinin geliştirilmesi için 2020 yılına kadar bir endüstri geliştirme stratejisi geliştirilmiştir. ve petrol ve gaz işleme tesislerinin yerleştirilmesi için genel bir planın yanı sıra, dünya pazarında rekabetçi olan yerli petrol arıtma teknolojilerinin geliştirilmesini ve uygulanmasını hızlandırmak için bir teknolojik platformlar sistemi.

Stratejinin bir parçası olarak, petrol rafinerisinin derinliğinin %85'e kadar artırılması planlanmaktadır. 2020 yılına kadar, üretilen benzinin %80'inin ve dizel yakıtın %92'sinin kalitesinin EURO 5'e uygun olması planlanmaktadır. Euro 6'ya tekabül eden, en azından inşaat için planlanan şirketler arasında 57 yeni kalite iyileştirme ünitesi bulunmaktadır: hidro-işlem, reform, alkilasyon ve izomerizasyon için.

4 Katalizörler alanındaki zorluklar

Katalizör kullanmadan petrol ve gaz kompleksinin en modern işleme işletmeleri, katma değeri yüksek ürünler üretememektedir. Modern dünya ekonomisinde katalizörlerin kilit rolü ve stratejik önemi budur.

Katalizörler, herhangi bir ülkenin ekonomisinin temel sektörlerinde bilimsel ve teknolojik ilerleme ile ilişkili olan yüksek teknoloji ürünlerine aittir. Rusya'da katalitik teknolojilerin kullanılmasıyla, gelişmiş ülkelerde gayri safi milli hasılanın %15'i üretiliyor - en az %30.

Makro teknolojinin uygulamasını büyütmek "Katalitik teknoloji", teknolojik ilerlemenin küresel eğilimidir.

Katalizörlerin yüksek amacı, Rus iş dünyasının ve devletinin onların gelişimine ve üretimine yönelik küçümseyen tutumuyla keskin bir tezat oluşturuyor. Katalizör bazlı ürünler, üretim maliyetlerinin %0,5'inden daha azını oluştururken, bu durum yüksek verimliliğin bir göstergesi olarak değil, çok fazla gelir getirmeyen önemsiz bir sektör olarak yorumlandı.

Ülkenin piyasa ekonomisine geçişi, bariz bir hata olan katalizörlerin geliştirilmesi, üretimi ve kullanımı üzerindeki devlet kontrolünün kasıtlı olarak kaybedilmesiyle birlikte, madencilik alt-katalizinin yerel katalizörünün feci bir düşüşe ve bozulmasına yol açtı. sektör.

Rus işletmesi ithal katalizörleri kullanmaktan yana bir seçim yaptı. Petrol rafinasyonunda katalizör ithalatına -% 75, petrokimya -% 60, kimya endüstrisi -% 50, seviyesi egemenlik açısından kritik seviyeyi aşan (ithalat alımları olmadan çalışabilme yeteneği) daha önce var olmayan bir bağımlılık vardı. ülkenin işleme endüstrilerinin Ölçek açısından, Rus petrokimya endüstrisinin katalizör ithalatına bağımlılığı “katalizör ilacı” olarak nitelendirilebilir.

Soru ortaya çıkıyor: bu eğilim ne kadar objektif, küreselleşmenin doğal sürecini mi yansıtıyor yoksa katalizör üretiminde dünya liderlerinin genişlemesi mi? Objektiflik kriteri, yerli katalizörlerin düşük teknik seviyesi veya yüksek fiyatları olabilir. Bununla birlikte, Kataliz Enstitüsü SB RAS ve IPPU SB RAS tarafından yenilikçi "Motor yakıtlarının üretimi için yeni nesil katalizörlerin geliştirilmesi" projesinin uygulanmasının sonuçlarının gösterdiği gibi, Lux kırma ve PR reformu için yerli endüstriyel katalizörler- Petrol şirketleri Gazpromneft ve TNK-BP'nin tesislerinde işletilen 71, sadece ödün vermekle kalmıyor, aynı zamanda bir dizi parametrede dünyanın önde gelen ulusal şirketlerinin en iyi örneklerine kıyasla önemli ölçüde daha düşük bir maliyetle avantajlar gösteriyor. Yerli endüstriyel katalizörlerin daha düşük verimliliği, bazı durumlarda ithalatlarını haklı çıkaran petrol besleme stoğunun hidroişlenmesi süreçleri için not edilir.

Katalizör alt sektörünün önemli bir modernizasyonunun dinamiklerinin uzun süredir olmaması nedeniyle, katalizör üretimi sınır bölgesine taşındığında (tamamen ortadan kalktığına dair tahminlerin yaygınlığı ile) veya en iyisi, yabancı firmalar tarafından emildi. Bununla birlikte, deneyimlerin gösterdiği gibi (yukarıda bahsedilen yenilikçi proje), önemsiz hükümet desteği bile, rekabetçi endüstriyel katalizörler yaratmak ve bu alandaki dünya liderlerinin baskısına direnmek için mevcut bilimsel, teknik ve mühendislik potansiyelini gerçekleştirmeyi mümkün kılmaktadır. Öte yandan bu, katalizör üretiminin büyük petrol şirketleri için çekirdek olmayan ve düşük gelirli bir faaliyet alanı haline geldiği feci durumu gösteriyor. Ve yalnızca katalizörlerin ülke ekonomisi için olağanüstü öneminin anlaşılması, katalizör endüstrisinin baskı altındaki konumunu kökten değiştirebilir. Ülkemizin profesyonel mühendislik ve teknolojik personele ve üretim potansiyeline sahip olması durumunda, devlet desteği ve bir dizi örgütsel önlem, yerli katalitik teknolojilere olan talebi canlandıracak, petrol arıtma ve petrokimya komplekslerinin modernizasyonu için çok gerekli olan katalizör üretimini artıracak, bu da hidrokarbon kaynaklarının kullanım verimliliğinin artmasını sağlayacaktır.

Aşağıda, en önemli petrol arıtma süreçleri için yeni katalitik sistemlerin geliştirilmesiyle ilgili görünen görevleri ele alıyoruz.

Damıtılmış hammaddelerin katalitik parçalanmasının geliştirilmesi aşamasında, en önemli görev, motor benzin bileşenlerinin maksimum verimini sağlayan katalizörlerin oluşturulmasıydı. Bu yönde uzun yıllar süren çalışmalar, IPPU SB RAS tarafından petrol şirketi "Sibneft" (şu anda "Gazpromneft") ile işbirliği içinde gerçekleştirildi.Sonuç olarak, endüstriyel kraking katalizörleri geliştirildi ve piyasaya sürülen üretim temelde yabancı katalitik bileşimlerden farklı. . Parçalanmış benzin verimi (ağırlıkça %56) ve oluşumunun seçiciliği (%83) gibi bir dizi operasyonel özelliğe göre, bu katalizörler ithal numunelerden daha üstündür.

Şu anda IPPU SB RAS, %85-90 seçicilik ile %60-62'ye varan benzin verimi sağlayan katalitik sistemlerin oluşturulmasına yönelik araştırma çalışmalarını tamamlamıştır. Bu yönde daha fazla ilerleme, ürün veriminde önemli bir kayıp olmadan 91'den 94'e (araştırma yöntemine göre) parçalanmış benzinin oktan sayısının artması ve ayrıca benzindeki kükürt içeriğinde bir azalma ile ilişkilidir.

Yerli petrokimya endüstrisinde katalitik kırmanın gelişimindeki bir sonraki aşama. hammadde olarak yağ kalıntılarının (fuel oil) kullanımını içeren, yüksek metal direncine sahip katalitik sistemler gerektirecektir. Bu parametre, katalizör tarafından metallerin birikim derecesi olarak anlaşılır ( Ni ve porfirinlerin yapısında bulunan hidrokarbon besleme stoğunda bulunan V.) performans özelliklerinden ödün vermeden. Şu anda, çalışan katalizördeki metal içeriği 15.000 ppm'ye ulaşmaktadır. Devre dışı bırakma etkisini nötralize etmek için yaklaşımlar önerilmiştir. Ni ve V, bu metallerin katalizör matrisinin katmanlı yapılarına bağlanması nedeniyle, bu da katalizörlerin elde edilen metal tüketimi seviyesinin aşılmasını mümkün kılacaktır.

Teknolojisi "derin katalitik kraking" olarak adlandırılan katalitik krakingin petrokimyasal versiyonu, petrol arıtma ve petrokimyayı entegre etme sürecinin başlıca örneğidir. Bu teknolojiye göre hedef ürün, verimi %45-48'e (ağırlıkça) ulaşan C2-C4 hafif olefinlerdir. Bu işlem için katalitik bileşimler, katalizörlerin bileşimine kraking için geleneksel olmayan zeolitlerin ve zeolitik olmayan bir yapının yüksek oranda asidik bileşenlerinin dahil edilmesi anlamına gelen artan aktivite ile karakterize edilmelidir. Rusya Bilimler Akademisi Sibirya Şubesi Pedagoji Enstitüsü'nde modern nesil derin çatlama katalizörlerinin geliştirilmesine ilişkin ilgili araştırmalar yürütülmektedir.

Katalitik bileşimlerin nanokompozit malzemeler olarak kimyasal tasarımı doğrultusunda katalizörlerin hazırlanması için bilimsel temellerin evrimsel gelişimi, yeni katalizörlerin geliştirilmesi ve yaratılması alanındaki IPPU SB RAS'ın ana faaliyetidir.

Bileşime Dayalı Katalizör Sistemleri Pt + Sn + Cl / A l 2 O 3 ve katalizörün sürekli rejenerasyonu ile reform sürecinin teknolojileri, termodinamik dengeye yaklaşan hidrokarbon besleme stoğunun çok yüksek bir aromatizasyon derinliği sağlar. Son yıllarda endüstriyel reform katalizörlerinin iyileştirilmesi, fizikokimyasal özelliklerin optimize edilmesi ve desteğin kimyasal bileşiminin - alüminyum oksit, esas olarak γ modifikasyonunun yanı sıra üretim teknolojilerinin modernize edilmesiyle modifiye edilmesi yolunda gerçekleştirilmiştir. En iyi katalizör taşıyıcılar, 2.0-6.0 nm boyutundaki gözeneklerin oranının en az %90 olduğu ve toplam özgül gözenek hacminin 0,6-0,65 cm3/g olduğu tek biçimli gözenekli sistemlerdir. Taşıyıcının spesifik yüzeyinin 200-250 m2/g seviyesinde yüksek stabilitesini sağlamak önemlidir, böylece katalizörün oksidatif rejenerasyonu sırasında çok az değişir. Bunun nedeni, kloru tutma kabiliyetinin desteğin spesifik yüzeyine bağlı olması ve içeriğinin reform koşulları altında katalizördeki içeriğinin %0.9-1.0 (ağırlıkça) seviyesinde tutulmasıdır.

Katalizörü ve onun hazırlama teknolojisini iyileştirme çalışmaları genellikle aktif yüzey modeline dayanır, ancak araştırmacılar genellikle, geçişten platform oluşturmaya kadar sayılan 50 yılı aşkın bir süredir işlemin birikmiş geniş deneysel ve endüstriyel deneyimi tarafından yönlendirilir. birimler. Yeni gelişmeler, parafinik hidrokarbonların aromatizasyon sürecinin seçiciliğini (%60'a kadar) ve uzun bir ilk reaksiyon döngüsünü (en az iki yıl) daha da artırmayı amaçlıyor.

Katalizörün yüksek stabilitesi, reform yapan katalizör pazarında büyük bir avantaj haline geliyor. Stabilite göstergesi, son 20 yılda proses ekipmanının iyileştirilmesiyle 6 aydan 2 yıla yükselen ve daha da artma eğiliminde olan reform birimlerinin revizyon çalışmalarının süresi ile belirlenir. Bugüne kadar, katalizörün gerçek stabilitesini değerlendirmek için bilimsel temel henüz geliştirilmemiştir. Çeşitli kriterler kullanılarak deneysel olarak yalnızca bağıl kararlılık belirlenebilir. Endüstriyel koşullar altında katalizörün çalışma süresinin tahmin edilmesi için nesnelliği açısından böyle bir tahminin doğruluğu tartışmalıdır.

PR serisinin yerli endüstriyel katalizörleri, REF,RU operasyonel özellikler açısından yabancı analoglardan daha düşük değildirler. Bununla birlikte, kararlılıklarını artırmak acil bir teknolojik zorluk olmaya devam ediyor.

Hidroişleme prosesleri, çok yüksek verimlilik ile karakterize edilir. Entegre kapasiteleri 2,3 milyar ton/yıl seviyesine ulaştı ve dünya ekonomisindeki petrol arıtma ürünleri hacminin neredeyse %60'ını oluşturuyor. Hidroişleme katalizörlerinin üretimi 100 bin ton/yıl. İsimlendirmeleri 100'den fazla markayı içerir. Bu nedenle, hidro-işleme katalizörlerinin özgül tüketimi, ortalama 40-45 g/t besleme stoğudur.

Rusya'da yeni hidrodesülfürizasyon katalizörlerinin yaratılmasındaki ilerleme, bu yöndeki çalışmaların her tür yakıttaki kükürt içeriği için yasal normlar tarafından teşvik edildiği gelişmiş ülkelerden daha az önemlidir. Böylece Avrupa standartlarına göre dizel yakıttaki sınırlı kükürt içeriği Rus standartlarına göre 40-200 kat daha azdır. Aynı katalitik bileşim çerçevesinde bu kadar önemli bir ilerlemenin sağlanmış olması dikkat çekicidir. Ni -(Co) - Mo - S / Al 2 03, 50 yılı aşkın bir süredir hidro-muamele süreçlerinde kullanılmaktadır.

Bu sistemin katalitik potansiyelinin gerçekleştirilmesi, moleküler ve nano seviyelerde aktif merkezlerin yapısı üzerine araştırmaların geliştirilmesi, heteroatomik bileşiklerin kimyasal dönüşüm mekanizmalarının keşfi ve koşulların ve teknolojinin optimizasyonu ile evrimsel olarak gerçekleşti. katalizörün aynı kimyasal bileşimine sahip en yüksek aktif yapı verimini sağlayan katalizörlerin hazırlanması. Son bileşende, performans açısından geçen yüzyılın 90'larının başlarındaki dünya seviyesine tekabül eden Rus endüstriyel hidroişleme katalizörlerinin geri kalmışlığı ortaya çıktı.

21. yüzyılın başında, endüstriyel katalizörlerin performansına ilişkin verilerin genelleştirilmesine dayanarak, destekli sistemlerin aktivite potansiyelinin pratik olarak tükendiği sonucuna varıldı. Bununla birlikte, son zamanlarda kompozisyonların üretimi için temelde yeni teknolojiler geliştirilmiştir. Ni-(Co)-Mo-S , taşıyıcı içermeyen, nanoyapıların karıştırılarak sentezlenmesine dayalı (teknolojiler Yıldızlar ve Bulutsu ). Katalizörlerin aktivitesi birkaç kez arttırılmıştır. Bu yaklaşımın geliştirilmesi, yeni nesil hidro-muamele katalizörlerinin yaratılması için umut verici görünmektedir. eser miktarlara kadar kükürtün uzaklaştırılması ile heteroatomik bileşiklerin yüksek (%100'e yakın) dönüşümünü sağlar.

İncelenen birçok katalitik sistemden platin içeren (%0.3-0.4) sülfatlanmış zirkonya tercih edilir. Güçlü asidik (hem proton verici hem de elektron alıcı) özellikler, termodinamik olarak uygun bir sıcaklık aralığında (150–170 °C) hedef reaksiyonların gerçekleştirilmesini mümkün kılar. Bu koşullar altında, yüksek dönüşümlerin olduğu bölgede bile n-heksan seçici olarak dimetilbütanlara izomerleşir, verimi bir tesisat çalışmasında %35-40'a (kütle) ulaşır.

Hidrokarbonların iskeletsel izomerizasyonu sürecinin düşük tonajlıdan baziğe geçişi ile dünya ekonomisinde bu sürecin üretim kapasiteleri aktif olarak artmaktadır. Rus petrol rafinerisi de küresel eğilimleri takip ediyor ve esas olarak izomerizasyon süreci için eski reform birimlerini yeniden yapılandırıyor. NPP Neftekhim uzmanları, teknik seviye açısından yabancı analoglardan daha düşük olmayan ve halihazırda bir dizi rafineride kullanılan SI-2 markasının endüstriyel katalizörünün yerli bir versiyonunu geliştirdi. Yeni, daha verimli izomerizasyon katalizörlerinin oluşturulmasına yönelik çalışmaların geliştirilmesine ilişkin olarak aşağıdakiler söylenebilir.

Katalizörün tasarımı, büyük ölçüde, işlemin mekanizmasına göre aktif yapıların sentezine değil, ampirik bir yaklaşıma dayanmaktadır. 80-100 °C sıcaklıklarda çalışan, klorlu alüminaya alternatif olarak dimetilbütanların serbest bırakılmasını sağlayabilen katalizörler oluşturmayı ümit ediyor. n-%50 ve üzeri seviyede hekzan. Seçici izomerizasyon sorunu hala çözülmemiştir. n-heptan ve n-oktandan çok dallı izomerlere. Özellikle ilgi çekici olan, iskelet izomerizasyonunun senkronize (konser) mekanizmasını uygulayan katalitik bileşimlerin yaratılmasıdır.

70 yıldır katalitik alkilasyon işlemi sıvı asitler kullanılarak gerçekleştirilmektedir ( H 2 S 04 ve HF ) ve 50 yıldan fazla bir süredir, özellikle son yirmi yılda, sıvı asitleri katı olanlarla değiştirmek için girişimlerde bulunulmuştur. Sıvı asitler, heteropoli asitler ve ayrıca anyonla modifiye edilmiş oksitler ve her şeyden önce bir süper asit olarak sülfatlanmış zirkonya ile emprenye edilmiş çeşitli form ve tiplerde zeolitlerin kullanıldığı büyük miktarda araştırma çalışması yapılmıştır.

Bugün, katı asit bileşimlerinin düşük stabilitesi, alkilasyon katalizörlerinin endüstriyel uygulanmasının önünde aşılmaz bir engel olmaya devam etmektedir. Bu tür katalizörlerin hızlı deaktivasyonunun nedenleri, 1 mol katalizör başına sülfürik asittekinden 100 kat daha az aktif bölgedir; rekabet halindeki bir oligomerizasyon reaksiyonunun bir sonucu olarak oluşan doymamış oligomerler tarafından aktif bölgelerin hızlı bloke edilmesi; katalizörün gözenekli yapısının oligomerlerle bloke edilmesi.

Alkilasyon katalizörlerinin endüstriyel versiyonlarının oluşturulmasına yönelik iki yaklaşımın oldukça gerçekçi olduğu düşünülmektedir. İlki, aşağıdaki sorunları çözmeyi amaçlamaktadır: aktif merkezlerin sayısını en az 2-10~3 mol/g artırmak; yüksek derecede rejenerasyon elde edilmesi - katalizörün ömrü boyunca en az on binlerce kez.

Bu yaklaşımla, katalizörün kararlılığı önemli bir sorun değildir. Proses teknolojisinin mühendislik tasarımı, reaksiyon döngüsünün süresinin düzenlenmesini sağlar. kontrol parametresi, reaktör ve rejeneratör arasındaki katalizör sirkülasyonunun frekansıdır. Bu ilkelere göre firma UOP süreç geliştirildi alkilen . endüstriyel ticarileştirme için önerilmiştir.

İkinci yaklaşımı uygulamak için aşağıdaki sorunları çözmek gerekir: tek bir aktif merkezin ömrünü artırmak; doymamış oligomerlerin alkilasyon ve seçici hidrojenasyon işlemlerini tek bir reaktörde birleştirmek.

İkinci yaklaşımın uygulanmasında bir miktar ilerlemeye rağmen, elde edilen katalizör stabilitesi seviyesi, endüstriyel uygulaması için hala yetersizdir. Katı katalizörler üzerinde alkilasyon için endüstriyel kapasitelerin henüz dünya petrol rafinerisinde tanıtılmadığına dikkat edilmelidir. Ancak katalizör geliştirme ve proses mühendisliğindeki ilerlemenin yakın gelecekte katı asit alkilasyonunun ticarileştirilmesi düzeyine ulaşması beklenebilir.

sonuçlar

1. Rusya'nın petrol arıtma endüstrisi, ülkede üretilen sıvı hidrokarbon hacminin yaklaşık %50'sini işleyen petrol ve gaz kompleksinin örgütsel olarak oldukça yoğun ve bölgesel olarak çeşitlendirilmiş bir dalıdır. Çoğu tesisin teknolojik seviyesi, son yıllarda gerçekleştirilen modernizasyona rağmen, gelişmiş ülkelerin göstergelerinden önemli ölçüde düşüktür.

2. En düşük proses karmaşıklığı ve rafinaj derinliği endeksleri Surgutneftegaz, RussNeft, Alyans ve Moskova Rafinerisi rafinerilerindeyken Bashneft, LUKOIL ve Gazprom Neft rafinerilerinin teknolojik özellikleri temel olarak dünya seviyesine tekabül etmektedir. Aynı zamanda, ülkenin en büyük Kirishi rafinerisi (hammadde kapasitesi - 21 milyon tondan fazla), en düşük rafinaj derinliğine sahiptir - %43'ün biraz üzerinde.

3. Son yıllarda, Omsk, Angarsk, Ufimsk, Salavat dahil olmak üzere büyük tesislerde birincil petrol arıtma kapasitesindeki azalma yaklaşık 100 milyon tona ulaşırken, esas olarak amaçlanan çok sayıda saha dışı rafineri oluşturuldu. koyu renkli petrol ürünlerinin alınması ve ihracatı için birincil yağ arıtma.

4. Yıllar boyunca. ülkede artan petrol üretimi ve motor yakıtlarına yönelik iç talepteki artış bağlamında, rafineri hacimlerinde bir genişleme ve petrol ürünleri üretiminde bir artış oldu, bunun sonucunda 2010 yılında kapasite seviyesi bir dizi şirketin (LUKOIL, Surgutneftegaz ve TNK-BP rafinerisi ", "TAIF-NK" şirketleri) kullanımı, ortalama Rus gösterimi ile %100'e ulaştı. Üretim kapasitesi rezervi nedeniyle petrol ürünleri üretiminde daha fazla artışın mümkün olmaması, 2011 yılında Rusya motor yakıt pazarında artan gerilime ve kıtlığa neden oldu.

5. Rus petrol arıtma endüstrisinin verimliliğini artırmak, bir bütün olarak petrol kompleksinin teknolojik ve bölgesel dengesini sağlamak için aşağıdakiler gereklidir:

· ülkenin hemen hemen tüm bölgelerinde (Avrupa kısmı, Sibirya, Uzak Doğu) mevcut rafinerilerin modernizasyonuna devam etmek ve teknik imkanlar mevcutsa, hammadde kapasitelerini genişletmek;

· ülkenin Avrupa kısmında yeni yüksek teknoloji rafinerileri inşa etmek (TANECO, Kirishi-2);

· Doğu Sibirya'da (Lenek) yerel ve saha rafinerileri ve gaz işleme tesisleri ile Uzak Doğu'da (Elizarova Körfezi) bölgesel ve ihracat amaçlı yeni rafineriler ve petrokimya tesislerinden oluşan bir sistem oluşturmak.

Bu nedenle, sanayi için belirlenen görevleri çözmek için bilim, akademik ve üniversite topluluklarının yanı sıra iş ve devletin yakın entegrasyonu gereklidir. Böyle bir dernek, Rusya'nın umut verici bir teknoloji ve üretim geliştirme seviyesine ulaşmasına yardımcı olacaktır. Bu, Rus ekonomisinin hammadde yönelimini değiştirmeyi, yüksek teknolojili ürünlerin üretimini ve dünya pazarında rekabetçi teknolojilerin satışını sağlamayı mümkün kılacak ve Rusya'da inovasyon odaklı yeni gelişmelerin tanıtılmasına yardımcı olacaktır.

bibliyografya

1. 2020'ye kadar olan dönem için Rusya'nın enerji stratejisi: 01.01.2001 Rusya Federasyonu Hükümeti'nin emri [Elektronik kaynak] // Rusya Sanayi ve Ticaret Bakanlığı - Erişim modu: http://Svww. minprom. hükümet ru/docs/strateg/1;

2. Yol Haritası “Katalitik yağ arıtma süreçlerinde nanoteknolojilerin kullanımı” [Elektronik kaynak] // RUSNANO-2010. Giriş türü: http://www. rusnano. com/bölüm. aspx / Göster /29389 ;

3. Yeni teknolojiler: petrol arıtma derinliği %100'e kadar artırılabilir [Elektronik kaynak] // Petrol ve Gaz Bilgi Ajansı - 2009. - No. 7 - Erişim modu: http://angi. ru/haberler. shtml? öz=2747954;

dört.. Rusya'da derin petrol rafinerisinin sorunları ve geliştirme yolları. // Sondaj ve Yağ - 2011 - No. 5 s.;

5. ve V. Filimonova. Rusya'da petrol arıtma sorunları ve beklentileri // Petrol Ürünleri Dünyası - 2011 - No. 8 - s. 3-7;

6. , L. Eder. Rusya'nın petrol ve gazı. Durum ve beklentiler // Petrol ve gaz dikey - 2007 - No. 7 - s. 16-24;

7. , . Rus petrol kompleksinin gelişimindeki eğilimlerin analizi: nicel değerlendirmeler, organizasyon yapısı // Rusya'nın Maden Kaynakları. Ekonomi ve Yönetim. - 2N3.- S. 45-59;

8. .S. Shmatko Eski sorulara kapsamlı bir cevap // Rusya Petrolü N 2 .- S. 6-9;

9. . , . Yüksek yeniden dağıtım yolunda // Rusya Petrolü N 8 - S. 50-55;

on.. Ham petrol ticareti yerine rafine etme // Sondaj ve petrol N 5 s. 3-7;

11. S. Petrol ve gaz işleme, petrol ve gaz kimyası ve Rusya Federasyonu'nun durumu ve beklentileri üzerine çalışma //, - M .: Ekon-Inform, 20e .;

12. E. Telyashev, I. Khairudinov. Petrol arıtma: yeni-eski teknolojiler. // Teknoloji. Petrol arıtma - 2004 - . 68-71;

13. Petrol ve yakıt kimyası: ders kitabı / . - Ulyanovsk: UlGTU, 2007, - 60 s;

on dört Petrol ve gaz işleme süreçleri için teknoloji ve ekipman. Öğretici / , ; Ed. . - St. Petersburg: Nedra, 2006. - 868 s.

Petrol arıtma endüstrisinin özü

Petrol arıtma işlemi 3 ana aşamaya ayrılabilir:

1. Ham petrolün kaynama noktası aralıklarında farklılık gösteren fraksiyonlara ayrılması (birincil işleme);

2. Elde edilen fraksiyonların içerdikleri hidrokarbonların kimyasal dönüşümleri ile işlenmesi ve pazarlanabilir petrol ürünlerinin bileşenlerinin geliştirilmesi (geri dönüşüm);

3. Belirtilen kalite göstergelerine sahip ticari petrol ürünleri elde etmek için, gerekirse çeşitli katkı maddelerinin katılımıyla bileşenlerin karıştırılması (emtia üretimi).

Rafineri ürünleri, motor ve kazan yakıtları, sıvılaştırılmış gazlar, petrokimya üretimi için çeşitli hammadde türleri ve ayrıca işletmenin teknolojik şemasına bağlı olarak yağlama, hidrolik ve diğer yağlar, bitüm, petrol koku, parafinlerdir. Bir dizi teknolojik sürece dayanarak, rafineride 5 ila 40'tan fazla pazarlanabilir petrol ürünü pozisyonu elde edilebilir.

Petrol arıtma sürekli bir üretimdir, modern tesislerde büyük revizyonlar arasındaki çalışma süresi 3 yıla kadardır. Rafinerinin fonksiyonel birimi teknolojik Kurulum- belirli bir teknolojik sürecin tam döngüsünü gerçekleştirmeye izin veren bir dizi ekipmana sahip bir üretim tesisi.

Bu materyal, yakıt üretiminin ana teknolojik süreçlerini kısaca açıklar - motor ve kazan yakıtlarının yanı sıra kok üretimi.

Petrol teslimi ve alımı

Rusya'da, işlenmek üzere tedarik edilen ham petrolün ana hacimleri, ana petrol boru hatları aracılığıyla üretim birliklerinden rafinerilere teslim edilmektedir. Az miktarda petrol ve gaz kondensatı demiryolu ile taşınır. Denize erişimi olan petrol ithal eden ülkelerde, liman rafinerilerine teslimat su taşımacılığı ile gerçekleştirilir.

Tesise kabul edilen hammaddeler uygun kaplara girer emtia tabanı(Şekil 1), rafinerinin tüm teknolojik birimlerine boru hatları ile bağlı. Alınan yağ miktarı, enstrümantal muhasebeye göre veya ham kaplardaki ölçümlere göre belirlenir.

İşleme için yağın hazırlanması (elektrikli tuzdan arındırma) Ham petrol, proses ekipmanında ciddi korozyona neden olan tuzlar içerir. Bunları çıkarmak için, besleme tanklarından gelen yağ, içinde tuzların çözüldüğü su ile karıştırılır ve ELOU'ya girer - elektrikli tuzdan arındırma tesisi(İncir. 2). Tuzdan arındırma işlemi şurada gerçekleştirilir: elektrikli kurutucular- içine elektrotlar monte edilmiş silindirik cihazlar. Yüksek voltajlı bir akımın (25 kV veya daha fazla) etkisi altında, su ve yağ karışımı (emülsiyon) yok edilir, cihazın altında su toplanır ve dışarı pompalanır. Emülsiyonun daha etkili imhası için hammaddelere özel maddeler eklenir - emülsiyon gidericiler. Proses sıcaklığı - 100-120°C.

Ham petrol, proses ekipmanında ciddi korozyona neden olan tuzlar içerir. Bunları çıkarmak için, besleme tanklarından gelen yağ, içinde tuzların çözüldüğü su ile karıştırılır ve ELOU'ya girer - elektrikli tuzdan arındırma tesisi(İncir. 2). Tuzdan arındırma işlemi şurada gerçekleştirilir: elektrikli kurutucular- içine elektrotlar monte edilmiş silindirik cihazlar. Yüksek voltajlı bir akımın (25 kV veya daha fazla) etkisi altında, su ve yağ karışımı (emülsiyon) yok edilir, cihazın altında su toplanır ve dışarı pompalanır. Emülsiyonun daha etkili imhası için hammaddelere özel maddeler eklenir - emülsiyon gidericiler. Proses sıcaklığı - 100-120°C.

Birincil yağ arıtma

ELOU'dan gelen tuzdan arındırılmış yağ, Rus rafinerilerinde ABT olarak kısaltılan atmosferik vakum damıtma ünitesine verilir - atmosferik vakum tüpü. Bu isim, hammaddelerin fraksiyonlara ayrılmadan önce ısıtılmasının bobinlerde yapılmasından kaynaklanmaktadır. tüp fırınlar(Şekil 6) yakıtın yanma ısısı ve baca gazlarının ısısı nedeniyle.

AWT iki bloğa bölünmüştür - atmosferik ve vakum damıtma.

1. Atmosferik damıtma

Atmosferik damıtma (Şekil 3.4) seçim için tasarlanmıştır hafif yağ fraksiyonları- 360°C'ye kadar kaynayan benzin, kerosen ve dizel, potansiyel verimi yağ için %45-60'tır. Atmosferik damıtmanın geri kalanı akaryakıttır.

İşlem, fırında ısıtılan yağın ayrı fraksiyonlara ayrılmasından oluşur. Damıtma sütunu- içinde bulunan silindirik bir dikey aparat kontak cihazları (plakalar) içinden buharın yukarı doğru hareket ettiği ve sıvının aşağı doğru hareket ettiği. Hemen hemen tüm petrol arıtma tesislerinde çeşitli ebat ve konfigürasyonlarda damıtma kolonları kullanılmaktadır, içlerindeki plaka sayısı 20 ile 60 arasında değişmektedir. Kolonun alt kısmına ısı verilir ve kolonun üst kısmından ısı alınır, ve bu nedenle aparattaki sıcaklık aşağıdan yukarıya doğru kademeli olarak azalır. Sonuç olarak, benzin fraksiyonu buharlar şeklinde kolonun tepesinden çıkarılır ve gazyağı ve dizel fraksiyonlarının buharları kolonun ilgili kısımlarında yoğunlaşır ve çıkarılır, akaryakıt sıvı kalır ve pompalanır. sütunun altından dışarı.

2. Vakum damıtma

Vakumlu damıtma (Şekil 3,5,6) akaryakıttan seçim için tasarlanmıştır yağ distilatları akaryakıt profilinin rafinerilerinde veya geniş bir yağ fraksiyonunda (vakum gaz yağı) yakıt profilinin rafinerisinde. Vakum damıtmanın geri kalanı katrandır.

Vakum altında yağ fraksiyonlarını seçme ihtiyacı, 380 ° C'nin üzerindeki sıcaklıklarda hidrokarbonların termal ayrışmasının başlamasından kaynaklanmaktadır. (çatlama), ve kaynayan vakum gaz yağının sonu - 520°C veya daha fazla. Bu nedenle, damıtma 40-60 mm Hg'lik bir artık basınçta gerçekleştirilir. Cihazdaki maksimum sıcaklığı 360-380°C'ye düşürmenizi sağlayan Art.

Kolondaki vakum, uygun ekipman kullanılarak oluşturulur, ana cihazlar buhar veya sıvıdır. ejektörler(Şek. 7).

3. Benzinin stabilizasyonu ve ikincil damıtılması

Atmosferik ünitede elde edilen benzin fraksiyonu, kalite gerekliliklerini aşan bir hacimde gazlar (esas olarak propan ve bütan) içerir ve motor benzininin bir bileşeni olarak veya ticari düz çalışma benzin olarak kullanılamaz. Ek olarak, benzinin oktan sayısını artırmaya yönelik rafineri işlemleri ve aromatik hidrokarbonların üretimi, hammadde olarak dar benzin fraksiyonları kullanır. Bu işlemin, sıvılaştırılmış gazların benzin fraksiyonundan damıtıldığı ve karşılık gelen sayıda 2-5 dar fraksiyona damıtıldığı petrol rafinerisinin teknolojik şemasına (Şekil 4) dahil edilmesinin nedeni budur. sütunlar.

Birincil yağ arıtma ürünleri soğutulur ısı eşanjörleri işlenmek üzere giren soğuk hammaddeye ısı verdikleri, proses yakıtından tasarruf sağladıkları için, su ve hava soğutucuları ve üretimden çıkarılır. Diğer rafineri ünitelerinde de benzer bir ısı değişim şeması kullanılmaktadır.

Modern birincil işleme tesisleri genellikle birleştirilir ve yukarıdaki işlemleri çeşitli konfigürasyonlarda içerebilir. Bu tür tesislerin kapasitesi yılda 3 ila 6 milyon ton ham petrol arasındadır.

Ünitelerden biri onarım için çıkarıldığında tesisin tamamen kapanmasını önlemek için tesislerde birkaç birincil işleme ünitesi inşa ediliyor.

Birincil petrol arıtma ürünleri

|

İsim |

Kaynama aralıkları |

Nerede seçilir |

nerede kullanılır |

|

geri akış stabilizasyonu |

propan, bütan, izobütan |

Stabilizasyon bloğu |

Gaz fraksiyonasyonu, pazarlanabilir ürünler, proses yakıtı |

|

Kararlı düz çalışan benzin (nafta) |

Benzinin ikincil damıtılması |

Benzin karıştırma, ticari ürünler |

|

|

Kararlı hafif benzin |

Stabilizasyon bloğu |

İzomerizasyon, benzin karıştırma, pazarlanabilir ürünler |

|

|

benzen |

Benzinin ikincil damıtılması |

İlgili aromatik hidrokarbonların üretimi |

|

|

toluen |

Benzinin ikincil damıtılması |

||

|

ksilen |

Benzinin ikincil damıtılması |

||

|

Katalitik Reform Hammaddesi |

Benzinin ikincil damıtılması |

katalitik reform |

|

|

ağır benzin |

Benzinin ikincil damıtılması |

Gazyağı, kış dizel yakıtı, katalitik reforming karıştırma |

|

|

gazyağı bileşeni |

atmosferik damıtma |

Gazyağı, dizel yakıtların karıştırılması |

|

|

Dizel |

atmosferik damıtma |

Hidro arıtma, dizel yakıtların, akaryakıtların karıştırılması |

|

|

Atmosferik damıtma (artık) |

Vakum damıtma, hidrokraking, akaryakıt harmanlama |

||

|

Vakum gaz yağı |

Vakumla damıtma |

Katalitik kırma, hidrokraking, pazarlanabilir ürünler, akaryakıt harmanlama. |

|

|

Vakum damıtma (artık) |

Koklaştırma, hidrokraking, akaryakıtların karıştırılması. |

**) - k.k. - kaynama sonu

Çeşitli konfigürasyonlardaki birincil işleme tesislerinin fotoğrafları

|

|

|

| Şek.5. Uhde projesi kapsamında Türkmenbaşı rafinerisinde yıllık 1,5 milyon ton kapasiteli vakumlu damıtma ünitesi. | Pirinç. 6. LUKOIL-PNOS rafinerisinde yıllık 1,6 milyon ton kapasiteli vakumlu damıtma ünitesi. Ön planda bir tüp fırın (sarı) var. | Şekil 7. Graham'dan vakum üreten ekipman. Kolonun tepesinden buharların girdiği 3 ejektör görülebilir. |

Sergey Pronin

Son yıllarda Rusya'da petrol arıtma endüstrisinin gelişimi, endüstrinin durumunu iyileştirme yönünde açık bir eğilime sahiptir. Rafinaj hacimlerinin büyümesiyle, üretilen motor yakıtlarının kalitesi giderek artmaktadır. Bir dizi Rus rafinerisi derin petrol rafinerisi için yeni kompleksler inşa ediyor ve bunların bazıları halihazırda faaliyete geçmiş durumda, ancak ilerlemek için, özellikle kaliteyi sıkılaştıran mevzuatın kabul edilmesi gibi çok daha fazlasının yapılması gerekiyor. petrol ürünleri ve petrol arıtma alanında devletin vergi politikasındaki değişiklikler. Buna ek olarak, endüstrinin dönüşümünü hızlandırmak ve rekabetçi yerli teknolojilerin ve ekipmanların geliştirilmesi ve uygulanması için koşulları teşvik etmek için, öncelikle petrol arıtma için bir Rus devlet bilim ve mühendislik merkezinin oluşturulması yoluyla tasarım pazarı yeniden düzenlenmelidir. petrokimya. Bugün, hafif petrol ürünleri fiyatlarının ham petrol fiyatlarından iki kat daha hızlı arttığı dünya petrol rafinerisi için son derece elverişli bir durum gelişmektedir. Sanayinin karlılığının artması, petrol üreticisi ülkelerin hammadde değil, petrol ürünleri ve petrokimya ihraç etmek için aktif olarak yeni işleme tesisleri kurmaya ve devreye almaya başlamasına yol açmaktadır. Bu, İran, Suudi Arabistan, Kuveyt, BAE, Venezuela vb. Ülkeler için geçerlidir. Sadece Katar'da yıllık 31 milyon ton işleme kapasitesinin devreye alınmasının planlandığını söylemek yeterli. Petrol ürünleri ithal eden sanayileşmiş ülkelerde en belirgin olan küresel eğilim, yakıt yanmasından kaynaklanan zararlı emisyonları azaltmayı amaçlayan çevre mevzuatının sıkılaştırılmasının yanı sıra petrol ürünlerinin kalitesine yönelik gereksinimlerin sürekli büyümesi olmuştur. Endüstrinin en önemli ürünü olan motor yakıtı hakkında konuşursak, son yıllardaki eğilimler, örneğin AB ülkelerinde damıtılmış dizel yakıtlara ve yüksek kaliteli benzinlere olan talebin en hızlı şekilde arttığını göstermektedir. ABD ve Asya-Pasifik ülkelerinde de benzin tüketimi artıyor. Jet yakıtına olan talep daha az büyüyecek, kazan yakıtına olan piyasa talebi ise yavaş yavaş azalacak.Bu küresel trend, Rus petrol rafineri endüstrisini modernize ederken dikkate alınmalıdır. Rusya'daki petrol arıtma endüstrisi, gelişmesinde dünyanın sanayileşmiş ülkelerinden çok geride kalıyor. Petrol rafinerisinin derinliğinin düşük olması, üretilen petrol ürünlerinin kalitesinin düşük olması, üretimin geri kalmış yapısı, sabit kıymetlerin yüksek oranda amortismanı ve yüksek düzeyde enerji tüketimi endüstrinin temel sorunlarıdır. Rus petrol rafinerileri, ham petrolün daha değerli rafine ürünlere düşük düzeyde dönüştürülmesiyle karakterize edilir. Ortalama olarak, Rusya Federasyonu'nda, ana motor yakıtlarının (benzin, dizel yakıt) üretimi, dünyanın sanayileşmiş ülkelerindeki petrol arıtma göstergelerinden daha düşüktür ve akaryakıt üretiminin payı en yüksektir. Rafinaj derinliğinin düşük olması nedeniyle, Rus rafinerileri %70-75 oranında yüklenirken, bugün küresel petrol rafinajı için, petrol ürünlerine yönelik yoğun talep ve yüksek fiyatlar nedeniyle, %100'e yakın yükleme tipiktir. 2005 yılında, en büyük dört Batılı petrol şirketi kendi ürettiklerinden daha fazla petrol işlerken, dört Rus şirketi üretim hacimlerinden çok daha az petrol işledi. Yani, Batı'daki şirketler petrol rafinasyonundan mümkün olduğunca fazla kazanmaya çalışırlarsa ve bu nedenle yandan petrol satın alırlarsa, o zaman Rus şirketleri, petrol ürünlerinin kalitesi böyle olduğu için esas olarak ham petrol ihracatına odaklanmak zorunda kalırlar. yurtdışına satmanın zor olduğunu söyledi. Rus işletmelerinde üretilen petrol ürünlerinin önemli bir kısmı, kalitesi modern dünya seviyesini karşılamayan eski yakıt markalarından oluşmaktadır. Akaryakıtın Rus rafinerilerinin üretimindeki payı hala yüksektir (2005 yılında 56.6 milyon ton üretilmiştir, yani motor benzini ile hemen hemen aynı). Rusya'da üretilen motor yakıtlarının kalitesi, ülkenin araç filosunun teknik durumunu yansıtıyor. Özellikle, düşük dereceli yakıt tüketen eski modellerin (benzin markası A-76) otomobil ve kamyon filosunda bulunması, üretiminin Rus rafinerilerinde sürdürülmesini gerekli kılmaktadır. Üretilen petrol ürünlerinin düşük kalitesi, çoğu Rus rafinerisinde, yalnızca yıkıcı derinleştirme işlemlerinin değil, aynı zamanda üretilen petrol ürünlerinin kalitesini iyileştirmeyi amaçlayan ikincil işlemlerin payının düşük olduğu petrol rafinerisinin geri yapısından kaynaklanmaktadır. Rus petrol rafinerisinin ihracatı, esas olarak, Avrupa'nın kükürt içeriği gereksinimlerine kıyasla, normal benzin, vakumlu gaz yağı, düşük kaliteli dizel yakıt ve ayrıca ısıtma yağı, baz yağlar dahil olmak üzere nispeten ucuz petrol ürünlerinden oluşmaktadır. Katma değeri yüksek ticari petrol ürünlerinin payı son derece küçüktür. Rus petrol rafineri endüstrisinin önemli bir sorunu, sabit varlıkların yüksek derecede amortismanının yanı sıra, eskimiş enerji yoğun ve ekonomik olarak kusurlu teknolojilerin kullanılmasının yanı sıra% 80'e varan oranlarda olmasıdır. Sonuç olarak, Rus petrol rafinerisi, endüstrinin ekonomik verimliliğini olumsuz yönde etkileyen yüksek düzeyde enerji tüketimi ile karakterizedir. Rus tesislerinde faaliyet gösteren enerji kaynaklarının spesifik tüketimi, yabancı muadillerinden 2-3 kat daha fazladır. Petrol rafinerilerinin kapasiteleri, Rusya topraklarında düzensiz ve irrasyonel olarak bulunmaktadır. Çoğu Rus rafinerisi, petrol ürünü ihracatının verimliliğini önemli ölçüde azaltan, açık deniz ihracat aktarma üslerinden uzakta, iç kısımda yer almaktadır. Sanayinin konumuyla ilgili ciddi sorunların sonucu, birincil işleme kapasitesi yılda 10 ila 500 bin ton olan mini rafinerilerin sayısındaki artıştır. Şu anda ülkede üretilen tüm petrol ürünlerinin yaklaşık %2'sini üretiyorlar. Kural olarak, ham petrolün vasıfsız işlenmesi bu tür mini rafinerilerde gerçekleştirilir ve bunların varlığı, bölgelerdeki çevresel durumu önemli ölçüde karmaşıklaştırır. Son zamanlarda, Rusya'daki petrol arıtma endüstrisinin durumunu iyileştirme eğilimi olmuştur. Rus petrol şirketlerinin petrol rafinerisine yaptığı yatırımda önemli bir artış, petrol rafine hacimlerinde bir artış, kurşunlu motor benzini üretiminin aşamalı olarak durdurulmasıyla üretilen motor yakıtlarının kalitesinde kademeli bir iyileşme, petrolün payında bir artış. yüksek oktanlı benzinlerin ve çevre dostu dizel yakıtların üretimi. Mini rafineriler de dahil olmak üzere Rus rafinerilerinin toplam kurulu kapasitesi 275,3 milyon tondur, ancak kapasitenin sadece yaklaşık %75'i kullanılmaktadır - geri kalanı eskime ve ekipmanın fiziksel bozulması nedeniyle atıl durumdadır. Başkurdistan en büyük toplam petrol arıtma kapasitesine sahiptir; OAO Bashneftekhim ve OAO Salavatnefteorgsintez'e aittir. Şekil 39. 2007 yılında Rusya Federasyonu'nun kurucu kuruluşlarında petrol rafinerisi (mini rafineriler olmadan), milyon ton Kirishinefteorgsintez (17,3 milyon ton) ve Angarsk petrokimya şirketinin Angarsk'taki tesisi (16,4 milyon ton). Petrol şirketleri arasında 2007 yılı başında kurulu rafinaj kapasitesi bakımından birinci sırada yer almıştır. Rosneft Oil Company JSC tarafından işgal edildi - yılda 61.4 milyon ton. 2007 yılında petrol rafinerisinde liderdi. OAO NK LUKOIL (40.6 milyon ton) ve OAO Bashneftekhim (32.2 milyon ton) daha az kapasiteye sahiptir. 2007 yılında yerli rafineriler 229.5 milyon ton veya üretilen petrolün yaklaşık %48'ini aldı; bu, 2006'dakinden neredeyse 8 milyon ton fazla. Bunların 227,7 milyon tonu veya teslim edilen hammaddelerin yaklaşık %99,2'si işlendi. Neredeyse tamamı 27 büyük rafineride işleniyor. Rus rafinerilerinde telafisi mümkün olmayan petrol kayıpları %1'den azdı. Şekil 40. 2007 yılında Rus şirketlerinin birincil petrol rafinerisinin yapısı, % (mini rafineriler hariç) 2007 yılında Rus işletmelerinde petrol rafinerisinin derinliği rafineriler de dahil olmak üzere sadece %71.3'ü oluşturuyor - %70.9 (2006'da - sırasıyla %71.7 ve %71.2). Yabancı fabrikalarda bu göstergenin değeri %85-90 ve üzeridir. En yüksek rafinasyon derinliği, OAO LUKOIL-Permnefteorgsintez tesisinde (%84,1), OAO Gazprom Neft'in Omsk Rafinerisinde (%83,3) ve OAO Bashneftekhim'in Novoufimsk Rafinerisinde (%82,1) elde edildi. Petrol arıtmanın karmaşıklık faktörü düşüktür, bunun bir sonucu olarak ülkede yüksek kaliteli motor yakıtı üretme olasılığı sınırlıdır ve üretilen petrol ürünlerinin brüt hacminde akaryakıtın payı hala çok yüksektir. %33 (gelişmiş ülkelerde ortalama %12, ABD'de - yaklaşık %7). Bununla birlikte, Rusya Federasyonu'ndaki toplam motor benzini üretiminde yüksek oktanlı benzin (A-92 ve üstü) üretiminin payı sürekli artmaktadır; 2007 yılında %74,5 olarak gerçekleşti. Şekil 41. 2007 yılında Rusya Federasyonu'nda petrol ürünleri üretimi, milyon ton Şekil 42. 2007 yılında Rusya'da temel petrol ürünlerinin üretim yapısı, % Son yıllarda bir dizi Rus rafinerisinde yeni derin petrol rafineri komplekslerinin (CGPN'ler) inşası aktif olarak yürütülmektedir. Perm Petrol Rafinerisinde (OJSC LUKOIL) bir vakumlu gaz yağı hidrokraking kompleksi başlatıldı, CGPN Slavneft'in Yaroslavl Petrol Rafinerisinde piyasaya sürüldü ve TNK-BP'ye ait olan Ryazan Petrol Rafinerisinde bir vakumlu gaz yağı hidro-işlem kompleksi başlatıldı. Katalitik kırma kompleksi, TAIF'in Nizhnekamsk Petrol Rafinerisinde piyasaya sürüldü. Bahsedilen CGPN'nin devreye alınması, petrol rafinerisinin derinliğini önemli ölçüde artırmaya ve böylece rafineri tarafından üretilen akaryakıt miktarını azaltmaya ve hafif petrol ürünlerinin çıktısını önemli ölçüde artırmaya izin verdi. Aynı zamanda, yeniden yapılandırılan rafinerilerde Avrupa kalitesinde petrol ürünleri üretilmeye başlandı ve işletmelerin bulunduğu bölgelerdeki çevresel durum iyileştirildi. Yeni CGPN'nin devreye alınması nedeniyle, motor yakıtı üretim hacimleri benzin için yılda 1,6 milyon tondan fazla ve dizel yakıt için yılda 2,5 milyon tondan fazla arttı. Ne yazık ki, Rusya'da petrol rafinerisinin modernizasyonu sürecinde, yerel gelişmeler pratikte kullanılmamaktadır. Yerli rafinerilerde yeni LPG'nin devreye alınması için gerekli teknolojilerin ve ekipmanların çoğu, önde gelen Batılı üreticilerden satın alınmaktadır. Belki de genel kuralın tek istisnası, Rus VNIINP ve VNIPIneft tarafından geliştirilen Nizhnekamsk'ta bir katalitik kırma kompleksinin inşası projesiydi. Tataristan'da üretilen petrolün ağır, yüksek kükürtlü olduğu ve Ural ihracat karışımına eklenmesinin Rus petrolünün dünya pazarındaki fiyatını olumsuz etkilediği biliniyor. Yüksek kükürt içerikli petrol ihracatını azaltmak için Tataristan, hammaddelerini yerinde işlemek için topraklarında yeni tesisler inşa etmek zorunda kalıyor. Tatneft tarafından Nizhnekamsk'ta yeni bir rafineri kompleksinin planlanan inşaatı, yurtdışındaki petrol satışlarını azaltma hedefine ek olarak, gelecekte petrol yerine ihraç edilebilecek ek hacimlerde Avrupa kalitesinde motor yakıtı elde etmeyi de hedefliyor. Şekil 43. 2000-2007 yılları arasında Rusya Federasyonu'nda yüksek ve düşük oktanlı benzin üretim dinamikleri, milyon ton Rusya'nın yakın gelecekte Dünya Ticaret Örgütü'ne (WTO) katılması bekleniyor ve bu da yerel pazarlar üzerinde önemli bir etkiye sahip olacaktır. yağ arıtma. Olumlu etki, çevre yasalarının sıkılaştırılması ve petrol ürünlerinin kalitesine ilişkin gereksinimlerin artırılması ihtiyacına bağlanabilir. Avrupa standartlarının (Euro-4, Euro-5) getirilmesi, Rusya'da yüksek kaliteli motor yakıtları ve yağlarının üretimi için ön koşullar yaratacaktır. Bir diğer olumlu yön, dış pazarlara erişim koşullarının iyileştirilmesi olabilir. Aynı zamanda, yüksek kaliteli petrol ürünleri üretmek için yerli petrol rafinerisini teşvik etmek için, Euro-4 ve Euro-5 standartlarındaki petrol ürünleri için tercihli tüketim oranlarının oluşturulması gerekmektedir. Artılar, sertifikasyon alanındaki Rus mevzuatını değiştirme ihtiyacını içerir. Rusya'nın DTÖ'ye katılımının dezavantajları arasında, yabancı petrol ve mühendislik şirketleri ve ekipman üreticilerinin rekabetinde önemli bir artışa yol açacak olan mal ve hizmetler için iç pazarın açılması yer alıyor. Unutulmamalıdır ki, bugün petrol rafinasyonunda kullanılan katalizörlerin %50-70'i ve askeri ve inşaat mühendisliği için gerekli olan 200'den fazla akaryakıt ve yağ katkı maddesi yabancı şirketler tarafından sağlanmaktadır. Önemli finansal potansiyele sahip dünyanın önde gelen lisansörleri ve mühendislik şirketleri aktif olarak Rusya pazarına girdi. Bu, Rusya'da petrol arıtma için yeni yerli teknolojik süreçlerin tanıtımının durdurulmasına, Rus tasarım organizasyonlarının iç mühendislik hizmetleri pazarından çıkarılmasına, petrol rafinerilerinin modernizasyonu sırasında ithal edilen ekipman sayısında keskin bir artışa yol açtı. Rus pazarının Batılı firmalar tarafından tamamen ele geçirilmesine direnmek için, her şeyden önce, iç pazarı ithalat ve telafi edici tarifelerle korumak için devlet düzenlemelerini güçlendirmek gerekir. Önemli bir önlem, Rus tasarım organizasyonlarının konsolidasyonu süreci olabilir. Bugün, Rusya petrol arıtma pazarında, önemli deneyim ve teknik yeteneklere sahip geleneksel tasarım organizasyonlarının yanı sıra, yüksek kaliteli proje belgeleri yayınlayamayan küçük şirketler var. Sonuç olarak, endüstriyel tesislerin kalitesi düşmekte, ekonomik göstergeler ve üretim güvenliği seviyesi bozulmaktadır. Mühendislik pazarındaki durumu iyileştirmek için, Rusya'daki mühendislik faaliyetlerini lisanslama gerekliliklerinin sıkılaştırılması tavsiye edilir. Bu nedenle, son yıllarda yerli petrol rafinerisinin gelişimindeki eğilimlerin analizi, sektörde olumlu değişikliklerin olduğu sonucuna varmamızı sağlıyor. Rafinerinin sabit varlıklarının aktif modernizasyonu süreci, bir dizi rafineride derin petrol rafinerisi için yeni komplekslerin inşası başladı. Bununla birlikte, genel olarak, endüstride, aşağıdaki önlemlerle çözümü kolaylaştırılabilecek bir takım sorunlar devam etmektedir: - üretilen petrol ürünlerinin kalitesi için gereklilikleri sıkılaştıran mevzuatın kabul edilmesi; - endüstrinin modernizasyonu için vergi teşviklerinin getirilmesi; - tasarım pazarının yeniden düzenlenmesi yoluyla önde gelen yerli tasarım organizasyonlarının konumlarının güçlendirilmesi; - petrol arıtma ve petrokimya için büyük bir yerli mühendislik şirketinin kurulması; - rekabetçi yerli teknolojilerin, ekipmanların, katalizörlerin ve katkı maddelerinin geliştirilmesi ve uygulanması için koşullar yaratmak.