| Kısa tanımlamalar: | ||||

| σ içinde | - çekme mukavemeti (nihai gerilme mukavemeti), MPa |

ε | - ilk çatlak görünümündeki bağıl oturma, % | |

| σ 0.05 | - elastik limit, MPa |

J'ye | - burulma mukavemeti, maksimum kesme gerilimi, MPa |

|

| σ 0,2 | - koşullu akma dayanımı, MPa |

σ büküm | - bükülmede nihai mukavemet, MPa | |

| δ5,δ4,δ 10 | - yırtılmadan sonra bağıl uzama, % |

σ-1 | - simetrik yükleme döngüsü, MPa ile bükme testi sırasında dayanıklılık sınırı | |

| σ sıkıştır0.05 ve σ sıkıştırmak | - basınç akma dayanımı, MPa |

J-1 | - simetrik yükleme döngüsü, MPa ile burulma testi sırasında dayanıklılık sınırı | |

| ν | - bağıl kayma, % |

n | - yükleme döngüsü sayısı | |

| günah | - kısa vadeli güç limiti, MPa | R ve ρ | - elektrik direnci, Ohm m | |

| ψ | - bağıl daralma, % |

E | - normal elastikiyet modülü, GPa | |

| KCU ve KCV | - sırasıyla U ve V, J / cm2 tipi yoğunlaştırıcılara sahip bir numune üzerinde belirlenen darbe dayanımı | T | - özelliklerin elde edildiği sıcaklık, derece | |

| s T | - orantılılık sınırı (kalıcı deformasyon için akma dayanımı), MPa | ben ve λ | - termal iletkenlik katsayısı (malzemenin ısı kapasitesi), W/(m °C) | |

| HB | - Brinell sertliği |

C | - malzemenin özgül ısı kapasitesi (20 o - T aralığı), [J / (kg derece)] | |

| YG |

- Vickers sertliği | p n ve r | - yoğunluk kg / m3 | |

| HRC e |

- Rockwell sertliği, C ölçeği |

a | - sıcaklık (doğrusal) genleşme katsayısı (aralık 20 o - T), 1/°C | |

| HRB | - Rockwell sertliği, B ölçeği |

σ t T | - nihai güç, MPa | |

| HSD |

- Shore sertliği | G | - burulma ile kesmede elastisite modülü, GPa | |

Titanyum sertliği iyi fakat mukavemeti düşük bir metal olduğu için titanyum bazlı alaşımlar endüstriyel üretimde daha yaygın hale gelmiştir. Farklı tane yapısına sahip alaşımlar, yapı ve kristal kafes tipi bakımından farklılık gösterir.

Üretim sürecinde belirli sıcaklık rejimleri sağlanarak elde edilebilirler. Titanyuma çeşitli alaşım elementleri eklenerek daha yüksek operasyonel ve teknolojik özelliklere sahip alaşımlar elde etmek mümkündür.

eklerken alaşım elementleri ve titanyum esaslı yapılarda çeşitli kristal kafes türleri, daha yüksek bir elde etmek mümkündür. ısı direnci ve gücü. Aynı zamanda, ortaya çıkan yapılar, kullanım kapsamını genişleten düşük yoğunluk, iyi korozyon önleyici özellikler ve iyi plastisite ile karakterize edilir.

titanyumun özellikleri

Titanyum, bir araya getiren hafif bir metaldir. yüksek sertlik ve düşük mukavemet bu da işlenmesini zorlaştırıyor. Erime sıcaklığı Bu malzemenin ortalama 1665 °C. Malzeme, düşük yoğunluk (4,5 g/cm3) ve iyi korozyon önleme özelliği ile karakterizedir.

Malzemenin yüzeyinde birkaç nm kalınlığında bir oksit filmi oluşur. korozyon işlemlerini hariç tutar titanyum deniz ve tatlı suda, atmosferde, organik asitlerle oksidasyon, kavitasyon süreçleri ve gerilim altındaki yapılarda.

Normal durumda, malzemenin ısı direnci yoktur, oda sıcaklığında sürünme olgusu ile karakterize edilir. Bununla birlikte, soğuk ve derin soğuk koşullarında, malzeme yüksek mukavemet özellikleri ile karakterize edilir.

Titanyum, rijitlik gerektiren yapıların imalatında kullanımını sınırlayan düşük bir elastisite modülüne sahiptir. Saf halde metal, yüksek anti-radyasyon özelliklerine sahiptir ve manyetik özelliklere sahip değildir.

Titanyum, iyi plastik özellikleri ile karakterize edilir ve işlenmesi kolay oda sıcaklığında ve üzerinde. Titanyumdan ve bileşiklerinden yapılan kaynaklı dikişler süneklik ve mukavemete sahiptir. Bununla birlikte, malzeme, sıcaklık yükseldiğinde meydana gelen kararsız bir kimyasal durumdayken gazların yoğun absorpsiyon süreçleri ile karakterize edilir. Titanyum, birleştiği gaza bağlı olarak, teknolojik özellikleri üzerinde kötü etkisi olan hidrit, oksit, karbür bileşikleri oluşturur.

Malzeme karakterize edilir zayıf işlenebilirlik, uygulanmasının bir sonucu olarak, kısa bir süre içinde alete yapışır, bu da kaynağını azaltır. Titanyumun kesim yoluyla işlenmesi, yüksek ilerleme hızlarında, düşük işleme hızlarında ve önemli bir kesme derinliğinde yoğun soğutma kullanılarak mümkündür. Ek olarak, işleme için bir araç olarak yüksek hız çeliği seçilmiştir.

Malzeme, eritme, titanyum dökümü veya ark kaynağında soy gazların kullanımına yol açan yüksek kimyasal aktivite ile karakterize edilir.

Kullanım sırasında titanyum ürünleri, çalışma sıcaklıklarında bir artış olması durumunda olası gaz absorpsiyonundan korunmalıdır.

titanyum alaşımları

Aşağıdaki gibi alaşım elementlerinin eklenmesiyle titanyum bazlı yapılar:

Titanyum grubunun alaşımlarının deformasyonu ile elde edilen yapılar, mekanik işleme tabi tutulan ürünlerin imalatında kullanılır.

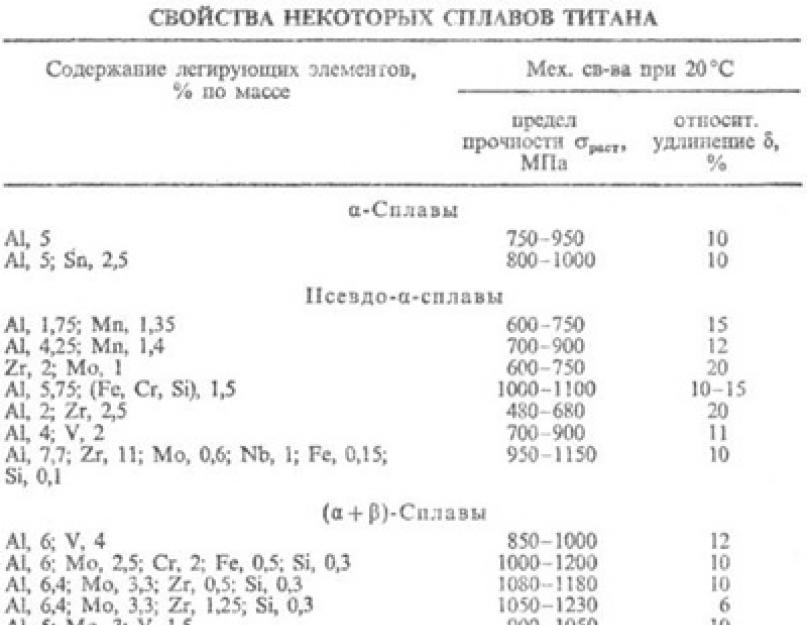

Güçle, ayırt ederler:

- Mukavemeti 1000MPa'dan fazla olan yüksek mukavemetli malzemeler;

- 500 ile 1000 MPa aralığında orta mukavemetli yapılar;

- 500MPa'nın altında mukavemete sahip düşük mukavemetli malzemeler.

Kullanım alanına göre:

- Korozyona dayanıklı yapılar.

- İnşaat malzemeleri;

- Isıya dayanıklı yapılar;

- Soğuğa dayanımı yüksek yapılar.

Alaşım türleri

Bileşime dahil edilen alaşım elementlerine göre altı ana alaşım türü ayırt edilir.

Alaşımlar tipi α-alaşımları

Alaşımlar tipi α-alaşımları alaşımlama uygulaması ile titanyum bazlı alüminyum, kalay, zirkonyum, oksijen karakterize iyi kaynaklanabilirlik, titanyumun donma noktasını düşürür ve akışkanlığını arttırır. Bu özellikler, sözde α-alaşımlarının kullanımına izin verir. şekilli bir şekilde boşluk elde etmek veya parça dökümü yapmak için. Bu türden elde edilen ürünler, kritik parçaların üretimi için kullanılmalarına izin veren yüksek termal stabiliteye sahiptir, 400°С'ye kadar sıcaklık koşullarında çalışma.

Minimum miktarda alaşım elementi içeren bileşiklere teknik titanyum denir. İyi termal stabilite ile karakterizedir ve çeşitli makinelerde kaynak çalışmaları yaparken mükemmel kaynak özelliklerine sahiptir. Malzeme, kesme olasılığı için tatmin edici özelliklere sahiptir. Isıl işlem kullanılarak bu tip alaşımların mukavemetinin arttırılması tavsiye edilmez, bu tip malzemeler tavlamadan sonra kullanılır. Zirkonyum içeren alaşımlar en yüksek maliyete sahiptir ve üretilebilirliği yüksektir.

Alaşımın teslim şekilleri tel, boru, haddelenmiş çubuklar, dövmeler şeklinde sunulmaktadır. Bu sınıfın en çok kullanılan malzemesi VT5-1 alaşımıdır., orta mukavemet, 450 ° C'ye kadar ısı direnci ve düşük ve ultra düşük sıcaklıklarda çalışırken mükemmel performans ile karakterizedir. Bu alaşımın ısıl yöntemlerle güçlendirilmesi uygulanmaz, ancak düşük sıcaklıklarda kullanımı minimum miktarda alaşım malzemesi gerektirir.

Alaşımın teslim şekilleri tel, boru, haddelenmiş çubuklar, dövmeler şeklinde sunulmaktadır. Bu sınıfın en çok kullanılan malzemesi VT5-1 alaşımıdır., orta mukavemet, 450 ° C'ye kadar ısı direnci ve düşük ve ultra düşük sıcaklıklarda çalışırken mükemmel performans ile karakterizedir. Bu alaşımın ısıl yöntemlerle güçlendirilmesi uygulanmaz, ancak düşük sıcaklıklarda kullanımı minimum miktarda alaşım malzemesi gerektirir.

Alaşımlar tipi β-alaşımları

β-tipi alaşımlar titanyum alaşımı ile elde edilen vanadyum, molibden, nikel, bu durumda, ortaya çıkan yapılar karakterize edilir artan güçα-alaşımlarına kıyasla odadan negatif sıcaklıklara kadar olan aralıkta. Bunları kullanırken, malzemenin ısı direnci artar, ancak sıcaklık kararlılığı, plastiğin azaltılması Bu grubun alaşımlarının özellikleri.

Kararlı özellikler elde etmek için bu grubun alaşımları önemli miktarda katkılı belirtilen unsurlar. Bu malzemelerin yüksek maliyetine bağlı olarak, bu grubun yapıları geniş bir endüstriyel dağıtım almamıştır. Bu grubun alaşımları, sürünmeye karşı direnç, çeşitli şekillerde mukavemet artırma olasılığı ve işleme olasılığı ile karakterize edilir. Ancak, çalışma sıcaklığı yükseldikçe 300°C bu grubun alaşımları kırılganlık.

Sözde α-alaşımları

Sözde α-alaşımları, çoğu alaşım elementi olan β grubunun %5'e kadar elementlerinin eklenmesiyle α fazı bileşenleri. Alaşımlarda β-fazının varlığı, α-grubunun alaşım elementlerinin avantajlarına plastisite özelliğini ekler. Alüminyum, silikon ve zirkonyum kullanılarak bu alaşım grubunun ısı direncinde bir artış sağlanır. Listelenen elementlerin sonuncusu, alaşım yapısındaki β-fazının çözünmesi üzerinde olumlu bir etkiye sahiptir. Ancak bu alaşımların da sınırlamalar, aralarında iyi titanyum tarafından hidrojen absorpsiyonu ve hidrojen gevrekleşmesi olasılığı ile hidritlerin oluşumu. Hidrojen, bileşik içinde bir hidrit fazı şeklinde sabitlenir, alaşımın viskozitesini ve plastik özelliklerini azaltır ve bağlantının kırılganlığının artmasına katkıda bulunur.Bu gruptaki en yaygın malzemelerden biri, titanyum alaşımlı marka VT18 600°C'ye kadar ısı direncine sahip olan , iyi plastisite özelliklerine sahiptir. Bu özellikler, malzemenin uçak endüstrisinde kompresör parçalarının imalatı. Malzemenin ısıl işlemi, daha fazla hava soğutması veya yırtılma direncinde %15'lik bir artışa izin veren çift tavlama ile yaklaşık 1000°C'lik sıcaklıklarda tavlamayı içerir.

Sahte β-alaşımları

Sahte β-alaşımları sadece β-fazının mevcudiyeti ile söndürme veya normalizasyondan sonraki mevcudiyet ile karakterize edilir. Tavlama durumunda bu alaşımların yapısı β grubunun önemli miktarda alaşım bileşenine sahip α-fazı ile temsil edilir. Bu alaşımların özelliği titanyum bileşikleri arasında en yüksek özgül mukavemet indeksi, düşük termal stabiliteye sahiptir. Ek olarak, bu grubun alaşımları hidrojene maruz kaldıklarında kırılganlığa karşı çok az hassastırlar, ancak alaşımın sünek ve sünek özelliklerindeki azalmayı etkileyen karbon ve oksijen içeriğine karşı oldukça hassastırlar. Bu alaşımlar, zayıf kaynaklanabilirlik, bileşimin heterojenliğinden dolayı çok çeşitli mekanik özellikler ile karakterize edilir ve düşük stabilite işte yüksek sıcaklıklarda.Alaşımın salınım şekli, 350°C'yi aşmayan sıcaklıklarda uzun süre önerilen kullanım ile levhalar, dövmeler, çubuklar ve şerit metal ile temsil edilir. Böyle bir alaşımın bir örneği BT35, sıcaklığa maruz kaldığında basınç tedavisi ile karakterizedir. Sertleştikten sonra malzeme, yüksek plastik özellikler ve soğuk durumda deforme olma özelliği ile karakterize edilir. Bu alaşım için yaşlandırma işleminin yapılması, yüksek viskozite varlığında çoklu sertleşmeye neden olur.

α+β tipi alaşımlar

α+β tipi alaşımlar intermetalik bileşiklerin olası inklüzyonları ile, grup 1 ve 3 alaşımlarına kıyasla hidritlere maruz kaldıklarında daha az kırılganlık ile karakterize edilir. Ek olarak, α-grubu alaşımlarına kıyasla daha fazla üretilebilirlik ve çeşitli yöntemler kullanılarak işlenme kolaylığı ile karakterize edilirler. Bu tür malzeme kullanılarak kaynak yapılırken, kaynağın sünekliğini artırmak için işlem tamamlandıktan sonra tavlama gerekir. Bu grubun malzemeleri şeritler, sac metaller, dövmeler, damgalar ve çubuklar şeklinde yapılır. Bu gruptaki en yaygın malzeme alaşım VT6, ısıl işlem sırasında iyi deforme olabilirlik, hidrojen gevrekleşmesi olasılığının azalması ile karakterize edilir. Bu malzemeden uçak rulman parçaları ve ısıya dayanıklı ürünler üretmek havacılıkta motor kompresörleri için. Tavlanmış veya ısıyla sertleştirilmiş VT6 alaşımlarının kullanımı uygulanmaktadır. Örneğin, ince duvarlı bir profilin veya levha boşluklarının parçaları 800 ° C sıcaklıkta tavlanır, daha sonra havada soğutulur veya bir fırında bırakılır.

α+β tipi alaşımlar intermetalik bileşiklerin olası inklüzyonları ile, grup 1 ve 3 alaşımlarına kıyasla hidritlere maruz kaldıklarında daha az kırılganlık ile karakterize edilir. Ek olarak, α-grubu alaşımlarına kıyasla daha fazla üretilebilirlik ve çeşitli yöntemler kullanılarak işlenme kolaylığı ile karakterize edilirler. Bu tür malzeme kullanılarak kaynak yapılırken, kaynağın sünekliğini artırmak için işlem tamamlandıktan sonra tavlama gerekir. Bu grubun malzemeleri şeritler, sac metaller, dövmeler, damgalar ve çubuklar şeklinde yapılır. Bu gruptaki en yaygın malzeme alaşım VT6, ısıl işlem sırasında iyi deforme olabilirlik, hidrojen gevrekleşmesi olasılığının azalması ile karakterize edilir. Bu malzemeden uçak rulman parçaları ve ısıya dayanıklı ürünler üretmek havacılıkta motor kompresörleri için. Tavlanmış veya ısıyla sertleştirilmiş VT6 alaşımlarının kullanımı uygulanmaktadır. Örneğin, ince duvarlı bir profilin veya levha boşluklarının parçaları 800 ° C sıcaklıkta tavlanır, daha sonra havada soğutulur veya bir fırında bırakılır.

Metaller arası bileşiklere dayalı titanyum alaşımları.

İntermetalikler, biri titanyum olan iki metalin bir alaşımıdır.

Ürünlerin alınması

Artan sıcaklıkla titanyum alaşımlarının yüksek aktivitesi dikkate alınarak, aktif gazların sınırlı erişimi koşulları altında özel metal kalıplarda gerçekleştirilen döküm ile elde edilen yapılar. Dökümle elde edilen alaşımlar, deformasyonla elde edilen alaşımlardan daha zayıf özelliklere sahiptir. Bu tür alaşımlar için mukavemeti artırmak için ısıl işlem yapılmaz, çünkü bu yapıların plastisitesi üzerinde önemli bir etkisi vardır.

Titanyum- gümüş-beyaz renkli hafif, dayanıklı metal. İki kristal modifikasyonda bulunur: altıgen sıkı paketlenmiş bir kafese sahip α-Ti, kübik gövde merkezli bir pakete sahip β-Ti, polimorfik dönüşüm sıcaklığı α↔β 883 °C'dir.Titanyum ve titanyum alaşımları hafifliği, gücü, yüksek korozyon direnci, düşük termal katsayılı genleşme, geniş bir sıcaklık aralığında çalışma yeteneği.

Ayrıca bakınız:

YAPI

Titanyumun iki allotropik modifikasyonu vardır. 882 °C'ye kadar var olan düşük sıcaklık modifikasyonu, a = 0,296 nm ve c = 0,472 nm periyotları olan altıgen sıkı paketlenmiş bir kafese sahiptir. Yüksek sıcaklık modifikasyonu, a = 0.332 nm periyoduna sahip gövde merkezli bir küp kafesine sahiptir.

Polimorfik dönüşüm (882°C), yavaş soğuma sırasında normal mekanizmaya göre eş eksenli tanelerin oluşumu ile ve hızlı soğuma sırasında asiküler bir yapının oluşumu ile martensitik mekanizmaya göre gerçekleşir.

Titanyum, yüzeyindeki koruyucu oksit film sayesinde yüksek korozyon ve kimyasal dirence sahiptir. Tatlı ve deniz suyunda, mineral asitlerde, aqua regia'da vb. korozyona uğramaz.

ÖZELLİKLERİ

Erime noktası 1671 °C, kaynama noktası 3260 °C, α-Ti ve β-Ti'nin yoğunluğu sırasıyla 4.505 (20 °C) ve 4.32 (900 °C) g/cm³, atom yoğunluğu 5.71×1022 at/ cm³'tür. Plastik, inert bir atmosferde kaynaklanmıştır.

Endüstride kullanılan teknik titanyum, gücünü artıran, sünekliği azaltan ve 865-920 °C aralığında meydana gelen polimorfik dönüşümün sıcaklığını etkileyen oksijen, azot, demir, silikon ve karbon safsızlıklarını içerir. VT1-00 ve VT1-0 teknik titanyum sınıfları için yoğunluk yaklaşık 4,32 g/cm3, çekme mukavemeti 300-550 MN/m2 (30-55kgf/mm2), bağıl uzama %25'ten az değil, Brinell sertliği 1150 - 1650 MN/m2 (115-165 kgf/mm2). Paramanyetiktir. Ti 3d24s2 atomunun dış elektron kabuğunun konfigürasyonu.

Yüksek viskoziteye sahiptir, işleme sırasında kesici takıma yapışmaya eğilimlidir ve bu nedenle takım üzerine özel kaplamaların uygulanması, çeşitli yağlayıcılar gereklidir.

Normal sıcaklıkta, çoğu ortamda (alkali hariç) korozyona dayanıklı olduğu için koruyucu bir pasifleştirici Ti02 oksit filmi ile kaplanır. Titanyum tozu patlama eğilimindedir. Parlama noktası 400 °C.

REZERVLER VE ÜRETİM

Ana cevherler: ilmenit (FeTiO 3), rutil (TiO 2), titanit (CaTiSiO 5).

2002 yılında, çıkarılan titanyumun %90'ı titanyum dioksit Ti02 üretimi için kullanıldı. Dünya titanyum dioksit üretimi yılda 4,5 milyon tondu. Teyit edilen titanyum dioksit rezervleri (Rusya hariç) yaklaşık 800 milyon tondur.2006 için, ABD Jeolojik Araştırması'na göre, titanyum dioksit açısından ve Rusya hariç, ilmenit cevheri rezervleri 603-673 milyon ton ve rutildir. - 49.7- 52,7 milyon ton Böylece, mevcut üretim hızında, dünyanın kanıtlanmış titanyum rezervleri (Rusya hariç) 150 yıldan fazla bir süre için yeterli olacaktır.

Rusya, Çin'den sonra dünyanın en büyük ikinci titanyum rezervine sahip. Titanyumun Rusya'daki maden kaynağı tabanı, ülke genelinde oldukça eşit bir şekilde dağılmış 20 yataktan (bunların 11'i birincil ve 9'u alüvyondur) oluşur. Keşfedilen yatakların en büyüğü Ukhta (Komi Cumhuriyeti) şehrine 25 km uzaklıktadır. Mevduatın rezervlerinin 2 milyar ton olduğu tahmin edilmektedir.

Titanyum cevherlerinin konsantresi, sülfürik asit veya pirometalurjik işleme tabi tutulur. Sülfürik asit muamelesinin ürünü titanyum dioksit tozu Ti02'dir. Pirometalurjik yöntem kullanılarak, cevher kok ile sinterlenir ve klor ile işlenir, 850 °C'de titanyum tetraklorür buharları elde edilir ve magnezyum ile indirgenir.

Elde edilen titanyum "sünger" eritilir ve saflaştırılır. İlmenit konsantreleri, elektrik ark fırınlarında indirgenir ve ardından ortaya çıkan titanyum cüruflarının klorlanması sağlanır.

MENŞEİ

Titanyum doğada en bol bulunan 10. maddedir. Yerkabuğundaki içerik - ağırlıkça% 0,57, deniz suyunda - 0,001 mg / l. Ultrabazik kayaçlarda 300 g/t, bazik kayalarda 9 kg/t, asit kayalarda 2,3 kg/t, kil ve şeyllerde 4,5 kg/t. Yerkabuğunda titanyum hemen hemen her zaman dört değerlidir ve sadece oksijen bileşiklerinde bulunur. Serbest biçimde oluşmaz. Ayrışma ve yağış koşulları altında titanyum, Al 2 O 3 için jeokimyasal bir afiniteye sahiptir. Ayrışma kabuğunun boksitlerinde ve deniz kil tortularında yoğunlaşmıştır.

Titanyumun transferi, mekanik mineral parçaları ve kolloidler şeklinde gerçekleştirilir. Bazı killerde ağırlıkça %30'a kadar TiO2 birikir. Titanyum mineralleri hava koşullarına dayanıklıdır ve plaserlerde büyük konsantrasyonlar oluşturur. Titanyum içeren 100'den fazla mineral bilinmektedir. Bunlardan en önemlileri: rutil TiO 2 , ilmenit FeTiO 3 , titanomagnetite FeTiO 3 + Fe3O 4 , perovskite CaTiO 3 , titanit CaTiSiO 5 . Birincil titanyum cevherleri vardır - ilmenit-titanomagnetit ve plaser - rutil-ilmenit-zirkon.

Titanyum yatakları Güney Afrika, Rusya, Ukrayna, Çin, Japonya, Avustralya, Hindistan, Seylan, Brezilya, Güney Kore ve Kazakistan'da bulunmaktadır. BDT ülkelerinde, keşfedilen titanyum cevheri rezervleri açısından Rusya Federasyonu (%58,5) ve Ukrayna (%40,2) başı çekmektedir.

BAŞVURU

Titanyum alaşımları, gerekli güçle birlikte en hafif tasarımın elde edilmesinin amaçlandığı havacılık teknolojisinde önemli bir rol oynamaktadır. Titanyum diğer metallere göre hafiftir ancak aynı zamanda yüksek sıcaklıklarda da çalışabilir. Titanyum alaşımları kaplama, sabitleme parçaları, güç seti, şasi parçaları ve çeşitli üniteler yapmak için kullanılır. Ayrıca bu malzemeler uçak jet motorlarının yapımında da kullanılmaktadır. Bu, ağırlıklarını% 10-25 oranında azaltmanıza izin verir. Titanyum alaşımları, kompresör diskleri ve kanatları, hava girişi ve kılavuz kanat parçaları ve bağlantı elemanları üretmek için kullanılır.

Titanyum ve alaşımları roket biliminde de kullanılmaktadır. Motorların kısa süreli çalışması ve yoğun atmosfer katmanlarının hızlı geçişi göz önüne alındığında, roket biliminde yorulma mukavemeti, statik dayanıklılık ve bir dereceye kadar sürünme sorunları ortadan kaldırılmıştır.

Yetersiz yüksek ısı direnci nedeniyle teknik titanyum havacılıkta kullanıma uygun değildir, ancak son derece yüksek korozyon direncinden dolayı bazı durumlarda kimya endüstrisinde ve gemi yapımında vazgeçilmezdir. Bu nedenle, sülfürik ve hidroklorik asit gibi agresif ortamların ve bunların tuzlarının, boru hatlarının, valflerin, otoklavların, çeşitli kapların, filtrelerin vb. pompalanması için kompresör ve pompaların imalatında kullanılır. Sadece titanyum, ıslak klor, sulu ve asidik klor çözeltileri gibi ortamlarda korozyon direncine sahiptir, bu nedenle klor endüstrisi için ekipmanlar bu metalden yapılır. Titanyum, nitrik asit (dumansız) gibi aşındırıcı ortamlarda çalışan ısı eşanjörleri yapmak için kullanılır. Gemi yapımında titanyum pervanelerin, gemi kaplamalarının, denizaltıların, torpidoların vb. imalatında kullanılır. Kabuklar, hareket ettiğinde geminin direncini keskin bir şekilde artıran titanyum ve alaşımlarına yapışmaz.

Titanyum alaşımları diğer birçok uygulamada kullanım için umut vericidir, ancak teknolojideki kullanımları titanyumun yüksek maliyeti ve kıtlığı ile sınırlıdır.

Titanyum - Ti

SINIFLANDIRMA

| Strunz (8. baskı) | 1/A.06-05 |

| Dana (7. baskı) | 1.1.36.1 |

| Nikel-Strunz (10. baskı) | 1.AB.05 |

Titanyum, periyodik sistemin ikincil bir alt grubunun IV. grubunun bir elementidir, seri numarası 22, atom ağırlığı 47.9'dur. Kimyasal işaret - Ti. Titan, 1795 yılında keşfedildi ve adını Yunan destanı Titan'ın kahramanından alıyor. 70'den fazla mineralin bir parçasıdır ve ortak elementlerden biridir - yer kabuğundaki içeriği yaklaşık %0,6'dır. Gümüş rengi beyaz bir metaldir. Erime noktası 1665 °C'dir. 20 - 100 °C aralığında titanyumun lineer genleşme katsayısı 8.3×10 -6 derece -1 ve termal iletkenlik l = 15,4 W/(m×K)'dir. İki polimorfik modifikasyonda bulunur: parametrelere sahip altıgen sıkı paketlenmiş bir kristal kafese sahip bir a-modifikasyonu şeklinde 882 °С'ye kadar a= 2.95 Â ve İle birlikte= 4.86 A; ve bu sıcaklığın üzerinde, vücut merkezli kübik kafesli b-dönüşüm kararlıdır ( a= 3.31 A).

Metal, yüksek mukavemeti düşük yoğunluk r = 4,5 g/cm3 ve yüksek korozyon direnci ile birleştirir. Bu nedenle, birçok durumda çelik ve alüminyum gibi temel yapısal malzemelere göre önemli avantajlara sahiptir. Bununla birlikte, düşük ısı iletkenliği nedeniyle, büyük sıcaklık farklılıkları koşullarında çalışan yapılar ve parçalar için ve termal yorulma için hizmet ederken kullanılması zordur. Metal hem yüksek hem de oda sıcaklıklarında sürünme sergiler. Titanyumun yapısal bir malzeme olarak dezavantajları, nispeten düşük bir normal elastikiyet modülünü içerir.

Yüksek saflıkta metal iyi plastik özelliklere sahiptir. Safsızlıkların etkisi altında, plastisitesi çarpıcı biçimde değişir. Oksijen titanyumda iyi çözünür ve bu özelliği zaten düşük konsantrasyonlarda büyük ölçüde azaltır. Nitrojen eklendiğinde metalin plastik özellikleri de azalır. % 0,2'den fazla azot içeriğinde titanyumda kırılgan kırılma meydana gelir. Aynı zamanda oksijen ve nitrojen metalin geçici direncini ve dayanıklılığını arttırır. Bu bakımdan faydalı safsızlıklardır.

Hidrojen zararlı bir kirliliktir. Hidrit oluşumu nedeniyle çok düşük konsantrasyonlarda bile titanyumun darbe dayanımını önemli ölçüde azaltır. Hidrojen, geniş bir konsantrasyon aralığında metalin mukavemet özellikleri üzerinde gözle görülür bir etkiye sahip değildir.

Saf titanyum, ısıya dayanıklı malzemelere ait değildir, çünkü artan sıcaklıkla gücü keskin bir şekilde azalır.

Metalin önemli bir özelliği, atmosferik gazlar ve hidrojen ile katı çözeltiler oluşturma yeteneğidir. Titanyum havada ısıtıldığında, yüzeyinde, normal ölçeğe ek olarak, a-Ti (alfitlenmiş) bazlı katı bir çözeltiden oluşan, kalınlığı sıcaklığa bağlı olan oksijen ile stabilize edilmiş bir tabaka oluşur ve ısıtma süresi. Ana metal katmandan daha yüksek bir dönüşüm sıcaklığına sahiptir ve parçaların veya yarı mamul ürünlerin yüzeyinde oluşumu kırılgan kırılmaya neden olabilir.

Titanyum, kaynatıldığında bile havada, doğal soğukta, sıcak tatlı ve deniz suyunda, alkali çözeltilerde, inorganik ve organik asitlerin tuzlarında ve bileşiklerde önemli korozyon direnci ile karakterize edilir. Seyreltik sülfürik, hidroklorik (% 5'e kadar), tüm konsantrasyonlardaki nitrik (duman hariç), asetik ve laktik asitler, klorürler ve aqua regia'ya dayanıklıdır. Titanyumun yüksek korozyon direnci, yüzeyinde, bileşimi çevreye ve oluşum koşullarına bağlı olan yoğun homojen bir koruyucu film oluşumu ile açıklanır. Çoğu durumda, bu dioksit - TiO 2. Belirli koşullar altında, hidroklorik asit ile etkileşime giren metal, koruyucu bir hidrit - TiH2 tabakası ile kaplanabilir. Titanyum, kavitasyon korozyonuna ve stres korozyonuna karşı dayanıklıdır.

Titanyumun yapısal bir malzeme olarak endüstriyel kullanımının başlangıcı, geçen yüzyılın kırklı yıllarına dayanmaktadır. Bu kapasitede titanyum havacılıkta, roket teknolojisinde, gemi yapımında, alet yapımında ve makine mühendisliğinde en büyük uygulamayı bulur. Yüksek sıcaklıklarda yüksek mukavemet özelliklerini korur ve bu nedenle yüksek sıcaklıkta ısıtmaya maruz kalan parçaların imalatında başarıyla kullanılır.

Şu anda titanyum, paslanmaz ve ısıya dayanıklı çeliklerde bir alaşım elementi olarak dahil olmak üzere metalurjide yaygın olarak kullanılmaktadır. Alüminyum, nikel ve bakır alaşımlarına titanyum ilavesi, mukavemetlerini arttırır. Kesici takımlar için sert alaşımların ayrılmaz bir parçasıdır. Kaynak elektrotlarını kaplamak için titanyum dioksit kullanılır. Titanyum tetraklorür, orduda duman perdeleri oluşturmak için kullanılır.

Elektrik ve radyo mühendisliğinde, gaz emici olarak toz haline getirilmiş titanyum kullanılır - 500 ° C'ye ısıtıldığında, gazları kuvvetli bir şekilde emer ve böylece kapalı bir hacimde yüksek bir vakum sağlar. Bu bakımdan elektronik lamba parçalarının imalatında kullanılmaktadır.

Titanyum bazı durumlarda kimya endüstrisinde ve gemi yapımında vazgeçilmez bir malzemedir. Agresif sıvıları pompalamaya yönelik parçalar, aşındırıcı ortamlarda çalışan ısı eşanjörleri, çeşitli parçaların anotlanmasında kullanılan süspansiyon cihazları ondan yapılır. Titanyum elektrolitler ve diğer galvanik sıvılarda inerttir ve bu nedenle çeşitli galvanik banyo parçalarının üretimi için uygundur. Yüksek sıcaklık ve basınçlarda nikel ve kobalt çamuru ile temas halinde korozyon ve erozyona karşı yüksek bir dirence sahip olduğundan, nikel-kobalt tesisleri için hidrometalurjik ekipmanların imalatında yaygın olarak kullanılmaktadır.

Titanyum oksitleyici ortamlarda en kararlı olanıdır. İndirgeyici ortamlarda, koruyucu oksit filminin tahrip olması nedeniyle oldukça hızlı korozyona uğrar.

Çeşitli elementlere sahip titanyum alaşımları, ticari olarak saf metalden daha umut verici malzemelerdir.

Endüstriyel titanyum alaşımlarının ana alaşım bileşenleri vanadyum, molibden, krom, manganez, bakır, alüminyum ve kalaydır. Pratikte titanyum, toprak alkali elementler hariç tüm metallerle ve ayrıca silikon, boron, hidrojen, nitrojen ve oksijen ile alaşımlar oluşturur.

Titanyumun polimorfik dönüşümlerinin varlığı, içindeki birçok elementin iyi çözünürlüğü, değişken çözünürlüğe sahip kimyasal bileşiklerin oluşumu, çeşitli özelliklere sahip çok çeşitli titanyum alaşımlarının elde edilmesini mümkün kılar.

Diğer alaşımlara göre üç ana avantajı vardır: düşük özgül ağırlık, yüksek kimyasal özellikler ve mükemmel korozyon direnci. Hafiflik ve yüksek mukavemet kombinasyonu, onları havacılık endüstrisi için özel çeliklerin ikamesi olarak özellikle umut verici malzemeler ve gemi yapımı ve kimya endüstrisi için önemli korozyon direnci haline getiriyor.

Birçok durumda titanyumun yüksek maliyetine rağmen titanyum alaşımlarının kullanımı ekonomik olarak uygundur. Örneğin, Rusya'daki işletmelerden birinde en yüksek korozyon direncine sahip dökme titanyum pompaların kullanılması, pompa başına işletme maliyetlerini 200 kat azaltmayı mümkün kılmıştır. Böyle birçok örnek var.

Alaşım elementlerinin alaşımlama sırasında titanyumun polimorfik dönüşümleri üzerindeki etkisinin doğasına bağlı olarak, tüm alaşımlar üç gruba ayrılır:

1) a-fazlı (alüminyum);

2) b-fazlı (krom, manganez, demir, bakır, nikel, berilyum, tungsten, kobalt, vanadyum, molibden, niyobyum ve tantal);

3) a + b fazlı (kalay, zirkonyum germanyum).

Alüminyum ile titanyum alaşımları, saf veya ticari olarak saf titanyumdan daha düşük yoğunluğa ve daha yüksek özgül güce sahiptir. Özgül mukavemet açısından, 400 - 500 °C aralığında birçok paslanmaz ve ısıya dayanıklı çeliği geride bırakırlar. Bu alaşımlar, diğer titanyum bazlı alaşımlardan daha yüksek ısı direncine ve üstün sürünme direncine sahiptir. Ayrıca normal elastikiyet modülünde artışa sahiptirler. Alaşımlar yüksek sıcaklıklarda korozyona uğramaz ve hafifçe oksitlenir. İyi kaynaklanabilirliğe sahiptirler ve önemli bir alüminyum içeriği ile bile kaynak malzemesi ve kaynağa yakın bölge kırılgan hale gelmez. Alüminyum ilavesi titanyumun sünekliğini azaltır. Bu etki, alüminyum içeriği %7,5'ten fazla olduğunda en yoğundur. Alaşımlara kalayın eklenmesi, mukavemet özelliklerini arttırır. İçlerinde %5'e kadar Sn konsantrasyonunda, plastik özelliklerde gözle görülür bir azalma gözlenmez. Ek olarak, alaşımlara kalayın katılması, oksidasyon ve sürünmeye karşı dirençlerini arttırır. %4 - 5 Al ve % 2 - 3 Sn içeren alaşımlar, 500 °C'ye kadar önemli mekanik mukavemeti korur.

Zirkonyum, alaşımların mekanik özellikleri üzerinde çok az etkiye sahiptir, ancak varlığı, sürünme direncinde bir artışa ve uzun vadeli mukavemette bir artışa katkıda bulunur. Zirkonyum, titanyum alaşımlarının değerli bir bileşenidir.

Bu tip alaşımlar oldukça sünektir: sıcak halde haddelenir, damgalanır ve dövülür, argon-ark ve temas kaynağı ile kaynaklanır, kesme ile tatmin edici bir şekilde işlenir, konsantre nitrik asitte, atmosferde, sodyumda iyi korozyon direncine sahiptir. döngüsel yükler ve deniz suyu altında klorür çözeltileri. Uzun süreli yükler için 350 ila 500 °C ve kısa süreli yükler için 900 °C'ye kadar sıcaklıklarda çalışan parçaların üretimi için tasarlanmıştır. Alaşımlar, levhalar, çubuklar, şeritler, levhalar, dövmeler, damgalamalar, ekstrüde kesitler, borular ve teller şeklinde tedarik edilir.

Oda sıcaklığında, a-titanyum modifikasyonunun doğasında bulunan kristal kafesi korurlar. Çoğu durumda, bu alaşımlar tavlanmış halde kullanılır.

Termodinamik olarak kararlı bir b fazlı titanyum alaşımları, alüminyum (%3.0 - 4.0), molibden (%7.0 - 8.0) ve krom (10.0 - %15.0) içeren sistemleri içerir. Bununla birlikte, bu, titanyum alaşımlarının ana avantajlarından birini kaybeder - nispeten düşük yoğunluk. Bu alaşımların yaygın olarak kullanılmamasının ana nedeni budur. 760 - 780 °C'de sertleştikten ve 450 - 480 °C'de eskitildikten sonra 130 - 150 kg/mm2 geçici dayanıma sahiptirler. , bu, s = 255 kg / mm 2 olan çeliğe eşdeğerdir . Bununla birlikte, bu alaşımların ana dezavantajı olan, ısıtıldığında bu mukavemet korunmaz. Levha, çubuk ve dövme şeklinde tedarik edilirler.

En iyi özellik kombinasyonu, a ve b fazlarının karışımından oluşan alaşımlarda elde edilir. Alüminyum, içlerinde vazgeçilmez bir bileşendir. Alüminyum içeriği yalnızca a-fazının stabilitesinin muhafaza edildiği sıcaklık aralığını genişletmekle kalmaz, aynı zamanda b-bileşeninin termal stabilitesini de arttırır. Ayrıca , bu metal alaşımın yoğunluğunu azaltır ve böylece ağır alaşım elementlerinin eklenmesiyle bağlantılı bu parametredeki artışı telafi eder. İyi mukavemet ve sünekliğe sahiptirler. Bunlardan levhalar, çubuklar, dövmeler ve damgalamalar yapılır.Bu tür alaşımlardan parçalar, koruyucu bir atmosferde nokta, alın ve argon-ark kaynağı ile birleştirilebilir. Tatmin edici bir şekilde işlenebilirler, nemli bir atmosferde ve deniz suyunda yüksek korozyon direncine sahiptirler ve iyi termal stabiliteye sahiptirler.

Bazen alüminyum ve molibdene ek olarak, alaşımlara az miktarda silikon eklenir. Bu, sıcak durumdaki alaşımların haddeleme, damgalama ve dövme işlemlerine uygun olmalarına ve ayrıca sürünme direncini artırmalarına katkıda bulunur.

Titanyum karbür TiC ve buna dayalı alaşımlar yaygın olarak kullanılmaktadır. Titanyum karbür, ana uygulama alanlarını belirleyen yüksek bir sertliğe ve çok yüksek bir erime noktasına sahiptir. Uzun süredir kesici takımlar ve kalıplar için sert alaşımların bir bileşeni olarak kullanılmaktadır. Kesici takımlar için tipik titanyum içeren sert alaşımlar, T5K10, T5K7, T14K8, T15K6, TZ0K4 alaşımlarıdır (ilk rakam titanyum karbür içeriğine ve ikincisi % olarak bağlayıcı metal kobalt konsantrasyonuna karşılık gelir). Titanyum karbür ayrıca hem toz hem de çimentolu formda aşındırıcı bir malzeme olarak kullanılır. Erime noktası 3000°C'nin üzerindedir. Yüksek bir elektrik iletkenliğine ve düşük sıcaklıklarda - süper iletkenliğe sahiptir. Bu bileşiğin sürünmesi 1800°C'ye kadar düşüktür. Oda sıcaklığında kırılgandır. Titanyum karbür, soğuk ve sıcak asitlerde - hidroklorik, sülfürik, fosforik, oksalik, soğukta - perklorik asitte ve bunların karışımlarında stabildir.

Molibden, tantal, niyobyum, nikel, kobalt ve diğer elementlerle alaşımlı titanyum karbür bazlı ısıya dayanıklı malzemeler yaygın olarak kullanılmaktadır. Bu, titanyum karbürün yüksek sıcaklıklardaki yüksek mukavemeti, sürünme direnci ve oksidasyonu ile metallerin sünekliği ve termal şoka karşı direncini birleştiren malzemelerin elde edilmesini mümkün kılar. Seramik-metal malzemeler genel adı altında birleştirilen boridler, silisitlerin yanı sıra diğer karbürlere dayalı ısıya dayanıklı malzemelerin üretimi de aynı prensibe dayanmaktadır.

Titanyum karbür bazlı alaşımlar 1000 - 1100 °C'ye kadar yeterince yüksek ısı direncini korur. Yüksek aşınma direncine ve korozyon direncine sahiptirler. Alaşımların darbe dayanımı düşüktür ve bu, geniş dağılımlarının önündeki ana engeldir.

Titanyum karbür ve buna dayalı diğer metallerin karbürleri ile alaşımlar refrakter malzeme olarak kullanılır. Titanyum karbür ve krom karbür alaşımından yapılmış potalar ıslanmaz ve erimiş kalay, bizmut, kurşun, kadmiyum ve çinko ile pratik olarak uzun süre etkileşime girmez. Titanyum karbür 1100 - 1300 °C'de erimiş bakır ile vakumda 980 °C'de gümüş, argon atmosferinde 700 °C'de alüminyum ıslanmaz. Uzun süre 900 - 1000 ° C'de% 15'e kadar Co ilavesiyle tungsten karbür veya tantal ile titanyum karbür bazlı alaşımlar, erimiş sodyum ve bizmutun etkisine neredeyse uygun değildir.

Uzay fatihleri onuruna anıt 1964 yılında Moskova'da dikildi. Bu dikilitaşı tasarlamak ve inşa etmek neredeyse yedi yıl (1958-1964) aldı. Yazarlar sadece mimari ve sanatsal değil, aynı zamanda teknik sorunları da çözmek zorunda kaldılar. Bunlardan ilki, kaplama dahil malzeme seçimiydi. Uzun deneylerden sonra, parlatılmış titanyum levhalara yerleştiler.

Aslında, birçok özellikte ve hepsinden önemlisi korozyon direncinde titanyum, metallerin ve alaşımların büyük çoğunluğunu geride bırakır. Bazen (özellikle popüler literatürde) titanyuma sonsuz metal denir. Ama önce, bu elementin tarihi hakkında konuşalım.

Oksitlenmiş mi oksitlenmemiş mi?

1795 yılına kadar 22 numaralı elemente "menakin" adı verildi. 1791'de, mineral menakanitte yeni bir element keşfeden İngiliz kimyager ve mineralog William Gregor tarafından böyle adlandırıldı (bu adı modern mineralojik referans kitaplarında aramayın - menakanit de yeniden adlandırıldı, şimdi buna ilmenit denir).

Gregor'un keşfinden dört yıl sonra, Alman kimyager Martin Klaproth, başka bir mineralde - rutilde - yeni bir kimyasal element keşfetti ve ona Elf kraliçesi Titania'nın (Germen mitolojisi) onuruna titanyum adını verdi.

Başka bir versiyona göre, elementin adı, dünya tanrıçası Gaia'nın (Yunan mitolojisi) güçlü oğulları olan titanlardan geliyor.

1797'de Gregor ve Klaproth'un aynı elementi keşfettikleri ortaya çıktı ve Gregor bunu daha önce yapmış olmasına rağmen, Klaproth tarafından kendisine verilen isim yeni element için kuruldu.

Ama ne Gregor ne de Klaproth, temel elementi elde etmeyi başaramadı. titanyum. İzole ettikleri beyaz kristal toz titanyum dioksit Ti02 idi. Uzun bir süre kimyagerlerin hiçbiri bu oksidi indirgemeyi, saf metali ondan ayırmayı başaramadı.

1823'te İngiliz bilim adamı W. Wollaston, Merthyr Tydville bitkisinin metalürjik cüruflarında keşfettiği kristallerin saf titanyumdan başka bir şey olmadığını bildirdi. Ve 33 yıl sonra, ünlü Alman kimyager F. Wöhler, bu kristallerin yine bir titanyum bileşiği, bu sefer metal benzeri bir karbonitrür olduğunu kanıtladı.

Uzun yıllar boyunca metal olduğuna inanılıyordu. Titanyum ilk olarak 1825'te Berzelius tarafından elde edildi. potasyum florotitanatın sodyum metali ile indirgenmesinde. Bununla birlikte, bugün titanyumun özelliklerini ve Berzelius tarafından elde edilen ürünü karşılaştırırken, İsveç Bilimler Akademisi başkanının yanıldığı iddia edilebilir, çünkü saf titabnum hidroflorik asitte (diğer birçok asidin aksine) hızla çözünür ve Berzelius' metalik titanyum, eylemine başarıyla direndi.

Aslında, Ti ilk olarak sadece 1875'te Rus bilim adamı D.K. Kirillov tarafından elde edildi. Bu çalışmanın sonuçları Titanyum Araştırmaları adlı broşüründe yayınlanmıştır. Ancak az bilinen bir Rus bilim adamının çalışması fark edilmedi. 12 yıl sonra, Berzelius'un yurttaşları, titanyum tetraklorürü sodyum metal ile çelik bir hermetik bombada indirgeyen ünlü kimyagerler L. Nilsson ve O. Peterson tarafından oldukça saf bir ürün - yaklaşık% 95 titanyum - elde edildi.

1895'te Fransız kimyager A. Moissan, bir ark ocağında titanyum dioksiti karbonla indirgeyerek ve elde edilen malzemeyi çift arıtmaya tabi tutarak, başta karbon olmak üzere yalnızca %2 safsızlık içeren titanyum elde etti. Son olarak, 1910'da, Nilsson ve Peterson'ın yöntemini geliştiren Amerikalı kimyager M. Hunter, yaklaşık %99 saflıkta birkaç gram titanyum elde etmeyi başardı. Bu nedenle çoğu kitapta metalik titanyum elde etme önceliği Kirillov, Nilson veya Moissan'a değil Hunter'a atfedilir.

Ancak ne Hunter ne de çağdaşları titan için büyük bir gelecek öngörmedi. Metalde safsızlıkların sadece onda birkaçı bulunuyordu, ancak bu safsızlıklar titanyumu kırılgan, kırılgan ve işleme için uygun değildi. Bu nedenle, bazı titanyum bileşikleri, metalin kendisinden daha önce uygulama bulmuştur. Örneğin Ti tetraklorür, birinci dünya savaşında duman perdeleri oluşturmak için yaygın olarak kullanıldı.

Tıpta 22 numara

1908'de ABD ve Norveç'te beyaz üretimi, daha önce yapıldığı gibi kurşun ve çinko bileşiklerinden değil, titanyum dioksitten başladı. Bu tür badana, aynı miktarda kurşun veya çinko badanadan birkaç kat daha büyük bir yüzeyi boyayabilir. Ek olarak, titanyum beyazı daha fazla yansıtıcılığa sahiptir, zehirli değildirler ve hidrojen sülfürün etkisi altında kararmazlar. Tıbbi literatürde, bir kişinin bir seferde 460 g titanyum dioksit “aldığı” bir vaka açıklanmaktadır! (Onu neyle karıştırdığını merak ediyorum?) Titanyum dioksitin "sevgilisi" acı verici bir his yaşamadı. TiO 2, bazı ilaçların, özellikle de cilt hastalıklarına karşı merhemlerin bir parçasıdır.

Bununla birlikte, ilaç değil, boya ve vernik endüstrisi en büyük miktarda TiO 2 tüketir. Bu bileşiğin dünya üretimi, yılda yarım milyon tonu çok aştı. Titanyum dioksit bazlı emayeler, gemi yapımı, inşaat ve makine mühendisliğinde metal ve ahşap için koruyucu ve dekoratif kaplamalar olarak yaygın olarak kullanılmaktadır. Aynı zamanda, yapıların ve parçaların hizmet ömrü önemli ölçüde artar. Titanyum beyazı kumaşları, derileri ve diğer malzemeleri boyamak için kullanılır.

endüstride Ti

Titanyum dioksit, porselen kütlelerin, refrakter camların ve yüksek dielektrik sabiti olan seramik malzemelerin bir bileşenidir. Mukavemeti ve ısı direncini artıran bir dolgu maddesi olarak kauçuk bileşiklerine dahil edilir. Bununla birlikte, titanyum bileşiklerinin tüm avantajları, saf metalik titanyumun benzersiz özelliklerinin arka planına karşı önemsiz görünmektedir.

elementel titanyum

1925'te Hollandalı bilim adamları van Arkel ve de Boer, iyodür yöntemini kullanarak yüksek saflıkta titanyum -% 99.9 elde ettiler (daha fazlası aşağıda). Hunter tarafından elde edilen titanyumun aksine, plastisiteye sahipti: soğukta dövülebilir, levha, bant, tel ve hatta en ince folyo haline getirilebilirdi. Ama bu bile ana şey değil. Metalik titanyumun fizikokimyasal özellikleri üzerine yapılan çalışmalar neredeyse harika sonuçlara yol açtı. Örneğin, demirden neredeyse iki kat daha hafif olan titanyumun (titanyumun yoğunluğu 4,5 g/cm3'tür) mukavemet açısından birçok çeliği geride bıraktığı ortaya çıktı. Alüminyum ile karşılaştırma da titanyum lehine çıktı: titanyum, alüminyumdan sadece bir buçuk kat daha ağırdır, ancak altı kat daha güçlüdür ve en önemlisi, 500 ° C'ye kadar olan sıcaklıklarda (ve alaşım ilavesiyle) gücünü korur elementler - 650 ° C'ye kadar ), alüminyum ve magnezyum alaşımlarının gücü 300 ° C'de keskin bir şekilde düşer.

Titanyum ayrıca önemli bir sertliğe sahiptir: alüminyumdan 12 kat, demir ve bakırdan 4 kat daha serttir. Bir metalin bir diğer önemli özelliği de akma dayanımıdır. Ne kadar yüksek olursa, bu metalin detayları operasyonel yüklere o kadar iyi dayanır, şekillerini ve boyutlarını o kadar uzun süre korurlar. Titanyumun akma dayanımı, alüminyumdan neredeyse 18 kat daha yüksektir.

Çoğu metalin aksine titanyum önemli bir elektrik direncine sahiptir: gümüşün elektrik iletkenliği 100 olarak alınırsa, bakırın elektrik iletkenliği 94, alüminyum 60, demir ve platin 15 ve titanyum sadece 3,8'dir. Titanyumun manyetik olmayan doğası gibi bu özelliğin de radyo elektroniği ve elektrik mühendisliği için ilgi çekici olduğunu açıklamaya gerek yok.

Titanyumun korozyona karşı olağanüstü direnci. Bu metalden yapılmış bir levhada 10 yıl deniz suyunda kaldığında herhangi bir korozyon belirtisi yoktu. Modern ağır helikopterlerin ana rotorları titanyum alaşımlarından yapılmıştır. Süpersonik uçakların dümenleri, kanatçıkları ve diğer bazı kritik parçaları da bu alaşımlardan yapılmıştır. Bugün birçok kimya endüstrisinde titanyumdan yapılmış tüm aparatları ve sütunları bulabilirsiniz.

Titanyum nasıl elde edilir?

Fiyat - titanyum üretimini ve tüketimini yavaşlatan başka bir şey. Aslında, yüksek maliyet titanyumun doğuştan gelen bir kusuru değildir. Yerkabuğunda birçoğu var -% 0,63. Titanyumun hala yüksek fiyatı, onu cevherlerden çıkarmanın zorluğunun bir sonucudur. Titanyumun birçok element için yüksek afinitesi ve doğal bileşiklerindeki kimyasal bağların gücü ile açıklanmaktadır. Dolayısıyla teknolojinin karmaşıklığı. 1940 yılında Amerikalı bilim adamı V. Kroll tarafından geliştirilen magnezyum-termal titanyum üretim yöntemi böyle görünüyor.

Titanyum dioksit klor ile (karbon varlığında) titanyum tetraklorüre dönüştürülür:

HO 2 + C + 2CI 2 → HCI 4 + CO2.

İşlem 800-1250°C'de şaftlı elektrikli fırınlarda gerçekleştirilir. Diğer bir seçenek, alkali metal tuzları NaCl ve KCl'nin eriyiklerinde klorlamadır.Bir sonraki işlem (eşit derecede önemli ve zaman alıcıdır) TiCl 4'ün safsızlıklardan arındırılmasıdır - farklı şekillerde ve maddelerde gerçekleştirilir. Normal koşullar altında titanyum tetraklorür, kaynama noktası 136°C olan bir sıvıdır.

Titanyumun klorla bağını oksijenden daha kolay kırmak daha kolaydır. Bu, reaksiyon yoluyla magnezyum ile yapılabilir.

TiCl 4 + 2Mg → T + 2MgCl 2 .

Bu reaksiyon çelik reaktörlerde 900°C'de gerçekleşir. Sonuç, magnezyum ve magnezyum klorür ile emprenye edilmiş titanyum sünger adı verilen bir süngerdir. Kapalı bir vakum cihazında 950°C'de buharlaştırılırlar ve titanyum sünger daha sonra sinterlenir veya eritilerek kompakt bir metal haline getirilir.

Metalik titanyum elde etmek için sodyum-termal yöntem, prensipte, magnezyum-termal yöntemden çok farklı değildir. Bu iki yöntem endüstride en yaygın olarak kullanılanlardır. Daha saf titanyum elde etmek için van Arkel ve de Boer tarafından önerilen iyodür yöntemi hala kullanılmaktadır. Metalotermik titanyum sünger, daha sonra vakumla süblime olan TiI 4 iyodüre dönüştürülür. Titap iyodür buharı yolda 1400°C'ye ısıtılmış titanyum tel ile karşılaşır. Bu durumda, iyodür ayrışır ve tel üzerinde bir saf titanyum tabakası büyür. Titanyum üretiminin bu yöntemi verimsiz ve pahalıdır; bu nedenle endüstride çok sınırlı ölçüde kullanılmaktadır.

Titanyum üretiminin emek ve enerji yoğunluğuna rağmen şimdiden en önemli demir dışı metalurji alt sektörlerinden biri haline gelmiştir. Dünya titanyum üretimi çok hızlı bir şekilde gelişiyor. Bu, baskıya giren parçalı bilgilerle bile değerlendirilebilir.

1948'de dünyada sadece 2 ton titanyumun eritildiği ve 9 yıl sonra - zaten 20 bin ton olduğu biliniyor.Bu, 1957'de 20 bin ton titanyumun tüm ülkeleri oluşturduğu ve 1980'de sadece ABD'nin tükettiği anlamına geliyor. 24.4 bin ton titanyum... Daha yakın zamanlarda, titanyuma nadir bir metal deniyordu - şimdi en önemli yapısal malzeme. Bu sadece bir şeyle açıklanır: 22 numaralı elementin faydalı özelliklerinin nadir bir kombinasyonu. Ve elbette teknolojinin ihtiyaçları.

Titanyumun yapısal bir malzeme olarak rolü, havacılık, gemi yapımı ve roket için yüksek mukavemetli alaşımların temeli hızla artmaktadır. Dünyada eritilen titanyumun çoğu alaşımlarda bulunur. Havacılık endüstrisi için yaygın olarak bilinen bir alaşım, %90 titanyum, %6 alüminyum ve %4 vanadyumdan oluşur. 1976'da Amerikan basını aynı amaç için yeni bir alaşım hakkında haber yaptı: %85 titanyum, %10 vanadyum, %3 alüminyum ve %2 demir. Bu alaşımın sadece daha iyi değil, aynı zamanda daha ekonomik olduğu iddia ediliyor.

Genel olarak titanyum alaşımları, platin ve paladyuma kadar birçok element içerir. İkincisi (% 0.1-0.2 miktarında), titanyum alaşımlarının zaten yüksek kimyasal direncini arttırır.

Titanyumun gücü, nitrojen ve oksijen gibi "alaşım katkı maddeleri" ile de arttırılır. Ancak güçle birlikte sertliği ve en önemlisi titanyumun kırılganlığını arttırırlar, bu nedenle içerikleri sıkı bir şekilde düzenlenir: alaşımda% 0.15'ten fazla oksijen ve% 0.05 azota izin verilmez.

Titanyum pahalı olmasına rağmen, çoğu durumda onu daha ucuz malzemelerle değiştirmek ekonomik olarak uygun görünmektedir. İşte tipik bir örnek. Paslanmaz çelikten yapılmış kimyasal bir aparatın durumu 150 ruble ve titanyum alaşımı - 600 ruble. Ancak aynı zamanda, bir çelik reaktör sadece 6 ay ve titanyum bir - 10 yıl hizmet eder. Çelik reaktörleri değiştirme maliyetini, ekipmanın zorunlu duruş süresini ekleyin - ve pahalı titanyum kullanmanın çelikten daha karlı olabileceği ortaya çıkıyor.

Metalurjide önemli miktarlarda titanyum kullanılır. Alaşım ilavesi olarak titanyum içeren yüzlerce kalite çelik ve diğer alaşımlar vardır. Metallerin yapısını iyileştirmek, mukavemeti ve korozyon direncini artırmak için tanıtıldı.

Bazı nükleer reaksiyonlar neredeyse mutlak bir boşlukta gerçekleşmelidir. Cıva pompalarıyla, seyrelme atmosferin milyarda birkaçına kadar çıkarılabilir. Ancak bu yeterli değildir ve cıva pompaları daha fazlasını yapamaz. Havanın daha fazla pompalanması, özel titanyum pompalar tarafından gerçekleştirilir. Ek olarak, daha da büyük bir seyreltme elde etmek için, reaksiyonların gerçekleştiği haznenin iç yüzeyine ince titanyum püskürtülür.

Titanyum genellikle geleceğin metali olarak adlandırılır. Bilim ve teknolojinin zaten ellerinde olan gerçekler bizi bunun tamamen doğru olmadığına ikna ediyor - titanyum şimdiden günümüzün metali haline geldi.

Perovskit ve sfen. İlmenit - demir metatitanat FeTiO 3 - %52,65 TiO 2 içerir. Bu mineralin adı, Ilmensky dağlarındaki Urallarda bulunmasından kaynaklanmaktadır. İlmenit kumlarının en büyük plaserleri Hindistan'da bulunur. Bir diğer önemli mineral olan rutil ise titanyum dioksittir. Titanomanyetitler de endüstriyel öneme sahiptir - ilmenit ve demir minerallerinin doğal bir karışımı. SSCB, ABD, Hindistan, Norveç, Kanada, Avustralya ve diğer ülkelerde zengin titanyum cevheri yatakları vardır. Çok uzun zaman önce, jeologlar, Kuzey Baykal bölgesinde, Sovyet fizikçi Akademisyen L. D. Landau'nun onuruna landauite adı verilen yeni bir titanyum içeren mineral keşfettiler. Toplamda, dünya üzerinde 150'den fazla önemli cevher ve plaser titanyum yatağı bilinmektedir.