Proizvodni proces savremenog preduzeća je složen mehanizam za transformaciju poluproizvoda, sirovina, materijala i drugih predmeta rada u gotove proizvode koji zadovoljavaju potrebe društva. Osnovni zadatak proizvodnog sistema u ovom slučaju je stalno unapređenje „toka vrednosti“ za potrošača, koji se zasniva na racionalnoj kombinaciji u vremenu i prostoru svih glavnih, pomoćnih i uslužnih delatnosti. To vam omogućava da proizvodite proizvode uz minimalne troškove rada, a od toga ovise ekonomski pokazatelji i rezultati proizvodnih i ekonomskih aktivnosti poduzeća, uključujući troškove proizvodnje, profit i profitabilnost proizvodnje, količinu rada u tijeku i količinu obrtnih sredstava.

Istovremeno, jedno od glavnih pitanja u mnogim preduzećima je pitanje efikasnosti proizvodnih procesa u smislu trajanja proizvodnog ciklusa. Potrebno je uložiti mnogo napora na koordinaciju svih pomoćnih i uslužnih djelatnosti za nesmetano snabdijevanje glavne proizvodnje sirovinama, električnom energijom, kao i blagovremeno održavanje opreme, skladištenja i transporta. Situacija sa kvarom opreme u jednoj tehnološkoj fazi dovodi do vjerovatnoće zaustavljanja cijele radionice. Stoga je organizacija neprekidnog efikasnog proizvodnog ciklusa u preduzeću od posebnog značaja i značaja za optimizaciju troškova i postizanje najboljih konačnih rezultata.

Efikasnost proizvodnje u većini preduzeća direktno je povezana sa složenošću i trajanjem proizvodnog ciklusa. Što je ovaj ciklus duži, što je veći broj pomoćnih i uslužnih djelatnosti uključenih u njega, to je proizvodnja u cjelini manje efikasna. Ovaj obrazac se objašnjava očiglednom potrebom da se uloži mnogo truda na koordinaciju svih akcija kako bi se osigurala nesmetana opskrba glavne proizvodnje sirovinama, energentima, održavanje opreme, transport i skladištenje proizvoda, utovar i istovar. Otkazivanje opreme u jednoj tehnološkoj fazi može dovesti do kvarova u radu cijele proizvodnje, do njenog potpunog zaustavljanja. Stoga postaje posebno važno poboljšanje efikasnosti i postizanje najboljih rezultata rješavanjem problema stabilnog funkcionisanja cjelokupnog proizvodnog sistema.

Jedan od načina za rješavanje ovog problema je uvođenje sistema Lean-tehnologije ("Lean proizvodnja"), koji je dizajniran da optimizira proizvodne procese, stalno poboljšava kvalitet proizvoda uz konstantno smanjenje troškova. Sistem nije samo tehnologija, već cijeli koncept upravljanja koji podrazumijeva maksimalnu orijentaciju proizvodnje na tržište uz zainteresirano učešće cjelokupnog osoblja organizacije. Iskustvo uvođenja opisane tehnologije, barem u obliku zasebnih elemenata, u preduzeća različitih industrija pokazala je svoje obećanje, uslijed čega nema sumnje da je potrebno ovo iskustvo proučiti i dodatno proširiti obim njegovu primjenu.

Ekonomska suština Lean tehnologija

Prema ekonomskoj definiciji, proizvodnja je sistem za pretvaranje sirovina, poluproizvoda i drugih predmeta rada u gotove proizvode koji imaju potrošačku vrijednost za društvo. Osnovni zadatak proizvodnog sistema je da kontinuirano unapređuje proces stvaranja vrednosti za potrošača kroz racionalnu kombinaciju u vremenu i prostoru svih glavnih, pomoćnih i uslužnih delatnosti. Time se postiže ušteda vremena, materijalnih i radnih resursa, smanjuju se troškovi proizvodnje, povećava rentabilnost proizvodnje, poboljšavaju se svi ekonomski pokazatelji proizvodne i ekonomske aktivnosti preduzeća.

Razvojem industrijskih odnosa razvijaju se i unapređuju i sistemi upravljanja proizvodnim procesima. Jedan od najnovijih bio je Lean proizvodni sistem, zasnovan na principima efikasnog upravljanja resursima, pažnje prema potrebama kupaca, koncentrisanosti na problem eliminisanja svih vrsta gubitaka i punog korišćenja intelektualnog potencijala osoblja preduzeća. . Jedan od glavnih ciljeva sistema je smanjenje troškova, upravljanje proizvodnim preduzećem zasnovano na stalnoj želji da se eliminišu sve vrste gubitaka.

Koncept "Lean proizvodnje" kombinuje optimizaciju proizvodnih procesa, u cilju stalnog unapređenja kvaliteta proizvoda uz konstantno smanjenje troškova, uz uključivanje svakog zaposlenog u ovaj proces. Koncept je maksimalno fokusiran na tržišne uslove upravljanja.

U posljednjih dvadeset godina nova paradigma produktivnosti sve više se primjenjuje u svjetskoj praksi. Prvobitno je nastao u Toyoti i zvao se - Toyotin proizvodni sistem (TPS). Fokusiran je na rast u postindustrijskoj ekonomiji, kada umjesto masovne proizvodnje zasnovane na zagarantovanoj potražnji, postoji potreba za diverzificiranom proizvodnjom koja može zadovoljiti individualne potrebe kupaca, poslujući u malim serijama različite robe, uključujući proizvode u komadu. Osnovni zadatak takve proizvodnje bio je stvaranje konkurentnih proizvoda u potrebnoj količini, u najkraćem mogućem roku i uz najmanji utrošak resursa.

Proizvodnja koja ispunjava nove zahtjeve nazvana je „lean“ (lean, lean production, lean production), a preduzeća koja su uvođenjem novog sistema povećala operativnu efikasnost svoje proizvodnje nazvana su „lean“ (lean enterprise).

Lean biznisi se razlikuju od drugih na sljedeće načine:

1. Osnova proizvodnog sistema ovakvih preduzeća su ljudi. Oni su kreativna snaga u procesu proizvodnje konkurentnih proizvoda, a tehnologije i oprema su samo sredstvo za postizanje postavljenih ciljeva. Nijedna teorija, strategija, tehnologija neće učiniti preduzeće uspešnim; to će postići samo ljudi na osnovu svog intelektualnog i kreativnog potencijala.

2. Lean proizvodni sistemi preduzeća su fokusirana na potpuno otklanjanje gubitaka i kontinuirano unapređenje svih procesa. Svi zaposleni u kompaniji od radnika do višeg rukovodstva uključeni su u svakodnevni rad na sprečavanju svih mogućih gubitaka i stalnom poboljšanju.

3. Rukovodstvo preduzeća donosi odluke, uzimajući u obzir perspektivu daljeg razvoja, dok trenutni finansijski interesi nisu odlučujući. Menadžment ovakvih kompanija se ne bavi beskorisnom administracijom - komandovanjem, nerazumno strogim nadzorom, evaluacijom zaposlenih uz pomoć složenih sistema različitih indikatora, postoji radi razumne organizacije proizvodnog procesa, blagovremenog otkrivanja, rešavanja i prevencije problema. Sposobnost sagledavanja i rješavanja problema na svom radnom mjestu cijeni se kod svakog zaposlenika – od višeg menadžmenta do radnika.

Ključni alati Lean sistema za poboljšanje produktivnosti su:

- 5S sistem- tehnika upravljanja dizajnirana za efikasnu organizaciju radnog prostora. Ime dolazi od japanskih riječi koje počinju na S, a na ruskom se također mogu pokupiti analogi koji počinju na slovo C, a to su:

- 1) razvrstavanje predmeta i/ili dokumentacije na radnom mestu prema stepenu njihove potrebe i učestalosti upotrebe, otklanjajući sve nepotrebno;

2) sistematizacija, kada svaka jedinica mora da se nalazi na određenom lako dostupnom mestu;

3) održavanje čistoće i reda;

4) standardizaciju radnog mesta naređenu prethodnim procedurama;

5) kontinuirano unapređenje razvijenog standarda. - Ovi jednostavni i na prvi pogled beznačajni postupci, međutim, utiču na efikasnost rada, eliminišu gubitak stvari i vremena, smanjuju verovatnoću požara i drugih vanrednih situacija i generalno stvaraju povoljnu mikroklimu na radnom mestu.

- 1) razvrstavanje predmeta i/ili dokumentacije na radnom mestu prema stepenu njihove potrebe i učestalosti upotrebe, otklanjajući sve nepotrebno;

- Standardizovan rad- jasan i maksimalno vizualiziran algoritam za obavljanje određene aktivnosti, uključujući standarde za trajanje ciklusa operacija, redoslijed radnji pri izvođenju ovih operacija, količinu materijala i artikala u radu (nivo zaliha).

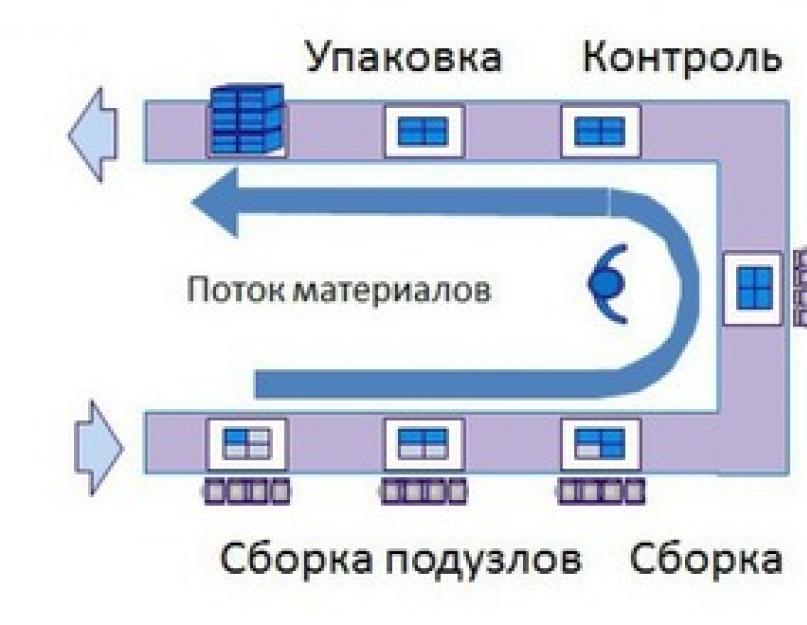

- Metodologija "Proboj u tok" je izjednačavanje i povećanje efikasnosti proizvodnog toka stvaranjem fiksnih proizvodnih ciklusa. U svakom od odabranih ciklusa implementiraju se principi standardizovanog rada o kojima je bilo reči u prethodnom paragrafu.

- Koncept TPM (eng. Total Productive Maintenance)- sistem generalnog održavanja opreme. Ovaj sistem podrazumijeva kombinaciju rada opreme sa stalnim tehničkim održavanjem. Zahvaljujući stalnom praćenju i održavanju opreme u radnom (ispravnom) stanju od strane proizvodnog osoblja, smanjuje se nivo gubitaka uzrokovanih kvarovima, zastoji opreme zbog popravki, uključujući i planirane, što osigurava najveću efikasnost tokom cijelog životnog vijeka. ciklus opreme. Istovremeno se oslobađaju snage remontnog osoblja za rješavanje važnijih zadataka.

- SMED (Single Minute Exchange of Die) sistem- tehnologija za brzu zamjenu opreme. U procesu zamjene opreme mogu se razlikovati dvije grupe operacija - eksterne, koje se mogu izvesti bez zaustavljanja opreme, na primjer, priprema alata i materijala, i unutrašnje, koje zahtijevaju prekid u radu opreme. Suština sistema je da se maksimalni broj internih operacija prenese na grupu eksternih, što postaje moguće uvođenjem niza tehnoloških i organizacionih poboljšanja.

- Pull proizvodni sistem je pristup organizaciji toka proizvodnje, isključujući gubitke povezane sa prekomjernom proizvodnjom ili čekanjem završetka prethodne faze rada. Svaka tehnološka operacija, takoreći, "izvlači" potrebnu količinu proizvoda iz prethodne i prenosi je na sljedeću. Kao rezultat toga, u procesu proizvodnje ne nastaju ni viškovi ni manjkovi.

- Sistem za podnošenje i razmatranje prijedloga obezbjeđuje svim zaposlenima jasan mehanizam za implementaciju prijedloga poboljšanja i predviđa mjere za podsticanje zaposlenih da podnose takve prijedloge.

Integrisana upotreba Lean-alata omogućava postizanje značajnog povećanja produktivnosti rada bez značajnih ulaganja, praktično samo na račun internih rezervi kompanije. U stvari, Lean koncept je određeni pristup svim pitanjima organizacije proizvodnje, koji omogućava ne samo implementaciju inovativnih tehnologija koje povećavaju produktivnost rada i efikasnost proizvodnje, već i stvaranje uslova za formiranje korporativne kulture zasnovane na opštem učešću. osoblja u procesu kontinuiranog unapređenja poslovanja kompanije.

Proces prevencije grešaka koji se koristi u Lean sistemima

Tehnika prevencije grešaka koja se široko koristi u Lean sistemima je Poka-yoke tehnika.

Poka-yoke- (poka - slučajna, nenamjerna greška; yoke - prevencija greške), (eng. Zero defects - Zero error princip) - princip koji se sastoji u traženju uzroka grešaka i kreiranju metoda i tehnologija koje isključuju samu mogućnost njihovog nastanka. pojava. Ako je nemoguće obaviti posao na drugi način osim ispravnog, a posao je obavljen, onda je urađeno bez grešaka - to je osnovna ideja metode.

Različiti nedostaci na proizvodima mogu nastati zbog ljudskog zaborava, nepažnje, nerazumijevanja, nemara itd. Takve greške su prirodne i neizbježne i iz tog ugla moraju se razmotriti kako bi se pronašli načini za njihovo sprječavanje.

Tehnika prevencije grešaka omogućava:

- stvaranje preduslova za rad bez kvarova,

- implementacija metoda rada bez grešaka,

- sistematsko otklanjanje nastalih grešaka,

- preduzimanje mera predostrožnosti i implementacija jednostavnih tehničkih sistema kako bi se sprečilo da zaposleni propuste.

Poka-yoke metoda, koja se koristi u kombinaciji s drugim alatima za lean proizvodnju, osigurava da je gotov proizvod bez grešaka i stoga proizvodni proces teče glatko.

Povećanje efikasnosti upravljanja preduzećem kroz Lean tehnologije

Uopšteno govoreći, upotreba Lean principa može dati značajne rezultate efekti(u vremenima):

- rast produktivnosti - 3-10 puta;

- smanjenje zastoja - 5-20 puta;

- smanjenje trajanja proizvodnog ciklusa - 10-100 puta;

- smanjenje skladišnih zaliha - za 2-5 puta;

- smanjenje brakova - za 5-50 puta;

- ubrzanje ulaska na tržište novih proizvoda - za 2-5 puta.

Najbolja strana i ruska praksa implementacija alata vitke proizvodnje daje takve rezultate:

- Elektronska industrija: smanjenje koraka proizvodnog procesa sa 31 na 9. Smanjenje proizvodnog ciklusa sa 9 na 1 dan. Oslobađanje 25% proizvodnog prostora. Ušteda od oko 2 miliona dolara za šest meseci.

- Vazduhoplovna industrija: smanjenje vremena isporuke sa 16 mjeseci na 16 sedmica.

- Automobilska industrija: 40% povećanje kvaliteta

- Obojena metalurgija: povećanje produktivnosti za 35%.

- Remont brodova velike tonaže: oslobađanje 25% proizvodnog prostora. Smanjenje vremena jedne od glavnih operacija sa 12 na 2 sata. Ušteda oko 400 hiljada dolara za 15 dana.

- Montaža automobilskih komponenti: oslobađanje 20% proizvodnog prostora. Odbijanje izgradnje nove proizvodne zgrade. Ušteda od oko 2,5 miliona dolara sedmično.

- Farmaceutska industrija: smanjenje otpada sa 6% na 1,2%. Smanjenje potrošnje električne energije za 56%. Ušteda od 200 hiljada dolara godišnje.

- Proizvodnja robe široke potrošnje: 55% povećanje produktivnosti. Smanjenje proizvodnog ciklusa za 25%. Smanjenje zaliha za 35%. Ušteda od oko 135 hiljada dolara sedmično.

Generalno, danas na ruskom tržištu nedostaje profesionalaca koji imaju iskustvo u optimizaciji proizvodnih procesa uvođenjem tehnologije „lean proizvodnje“. Lean svaku proizvodnju razmatra sa stanovišta optimizacije procesa od strane svih zaposlenih u kompaniji. Ovaj globalni pristup krije glavnu složenost metodologije "lean production" jer specijalista u ovoj oblasti mora kombinovati veštine nastavnika i lidera, prognostičara i analitičara.

Zaključak

Lean proizvodnja (lean production, lean production) je koncept upravljanja proizvodnim preduzećem, zasnovan na stalnoj želji da se eliminišu sve vrste otpada. Uvođenjem Lean-sistema (sistema vitke proizvodnje) u preduzeću, moguće je u praksi implementirati inovativni pristup povećanju produktivnosti rada. U stvari, Lean koncept je određeni sistem pogleda na organizaciju proizvodnje, svojevrsna proizvodna paradigma koja vam omogućava da implementirate niz inovativnih inženjerskih metodologija kako biste poboljšali efikasnost proizvodnje (uključujući produktivnost rada) i stvorili uslove za transformaciju i formiranje korporativne kulture zasnovane na univerzalnom učešću osoblja u procesu stalnog unapređenja aktivnosti kompanije.

Lean tehnologije su metode koje se primjenjuju u okviru koncepta lean proizvodnje i lean menadžmenta. Oni su komplet alata, čija upotreba može značajno povećati ekonomsku efikasnost proizvodnje:

- zastoj se smanjuje za 5-20 puta,

- broj brakova se smanjuje za 5-50 puta,

- vrijeme proizvodnog ciklusa se smanjuje za 10-100 puta, itd.

Neke od ovih metoda (na primjer, 5s) mogu se primijeniti lokalno u različitim industrijama: od proizvodnje i građevinarstva do uslužnog sektora i državne ili općinske uprave. Neke od Lean tehnologija - na primjer, Kaizen - generalno traže status nezavisnog koncepta. Međutim, ispravnije je posmatrati Lean kao integralni sistem čiji su tehnološki elementi međusobno povezani i često zavise jedan od drugog. Kada je u drugoj polovini 20. veka u Toyotinim fabrikama kreiran koncept vitke proizvodnje (i naknadno dopunjen od strane američkih teoretičara i praktičara), uvođenje jedne metode zahtevalo je razvoj i implementaciju sledeće metode, bez koje je jasnoća prethodni bi bio nemoguć.

Dva "stuba" Lean proizvodnog sistema

Glavni zadatak je minimizirati gubitke i troškove koji nastaju tokom pripreme i izvođenja proizvodnih operacija. Ali ovaj zadatak nastaje kao rezultat postizanja glavnog cilja - stvaranja vrijednosti za potrošača u vašem proizvodu ili usluzi.

Svi procesi su fokusirani na stvaranje ove vrednosti, ona (vrednost za potrošača) je polazna tačka sistema:

- prvo se procjenjuju potražnja i potrebe kupaca,

- tada se određuju oni faktori koji se moraju uzeti u obzir da bi se zadovoljile potrebe,

- tada se proizvodi tačno onoliko koliko je potrebno za realizaciju zadatka - prethodna faza procesa nadopunjuje onoliko elemenata koliko je sljedeća "izvučena",

- tokom procesa proizvodnje eliminišu se gubici i optimizuje aktivnost svih karika u lancu.

Takva šema dovodi do potrebe za korištenjem dva osnovna sistema, koje je Taiichi Ohno, jedan od glavnih autora i ideologa koncepta vitke proizvodnje, nazvao osnovom Toyotinog proizvodnog sistema. Govorimo o tehnologiji Pull i alatu Just in Time.

"povlačenje"

Metoda u kojoj će povlačenja u narednim fazama proizvodnog procesa odrediti količinu i stopu proizvodnje u prethodnim fazama. Pojavljuje se obrnuti kontrolni redoslijed, sličan redoslijedu koji se koristi, na primjer, na policama supermarketa. Tu se novi proizvod zamjenjuje samo kada kupac povuče već postojeći proizvod. Štaviše, zamjenjuje se ista količina robe koja je uzeta prilikom kupovine. Kao rezultat toga, police su uvijek popunjene, ali ne preopterećene.

Nešto slično se dešava u proizvodnji, a, kao u primjeru supermarketa, odbrojavanje se zasniva na potražnji potrošača. Prvo se procjenjuju potrebe kupca, a zatim se planira tok koji će te potrebe zadovoljiti bez viškova. Ako naredne faze povuku jednu jedinicu u tok, onda prethodna faza proizvodi samo jednu jedinicu i to samo u trenutku kada je prešla u sljedeću fazu.

Idealan slučaj ovdje je podešavanje protoka "u jednom proizvodu" (eng. single piece flow). Dok potrošač na liniji ne izvuče proizvod, dobavljač ne proizvodi novi. To znači da nema potrebe za rasipanjem materijala, energenata, održavanjem skladišta sa “dodatnim” proizvodima, rješavanjem problema sa logistikom itd. Odnosno, smanjuju se gubici i troškovi.

"Baš na vrijeme" (JIT)

U literaturi na engleskom jeziku ova praksa upravljanja materijalom se obično naziva akronimom JIT – Just-In-Time. Ovom tehnologijom komponente proizvodnog procesa iz prethodne faze ili iz tvornica eksternog dobavljača pojavljuju se na radnom mjestu ne ranije i najkasnije nego što su potrebne.

Jasno je da je zaostajanje u nabavci materijala i dijelova opterećeno zastojima, ali je i „napredovanje“ procesa manje isplativo u odnosu na pravovremenu isporuku. Uvođenje JIT prakse dovodi do naglog smanjenja obima radova u toku, smanjenja zaliha u skladištima materijala i gotovih proizvoda. A to, zauzvrat, smanjuje troškove održavanja skladišnih objekata i eliminira međupremještanje do skladišta i natrag u radionice.

Praksa "Just in time" podrazumeva sposobnost dobavljača da obezbedi uslove za nesmetanu i blagovremenu isporuku visokokvalitetnih komponenti. A to sugerira da pristup saradnji sa takvim dobavljačima zahtijeva posebne kriterije odabira. Dakle, kada se uvede ova praksa, broj eksternih dobavljača se smanjuje za više od dva puta, a uspostavljaju se jake ekonomske veze sa onima koji su prošli selekciju.

Kanban

Canban je sistem koji odgovara na pitanje kako osigurati kontinuiran protok materijala bez inventure. Zapravo, ovo je praktičan algoritam za implementaciju ideje Just in Time. Za implementaciju takvog sistema koriste se informativne kartice - na japanskom "kanban", koje predstavljaju narudžbu za količinu određenog proizvoda. Kartice vam govore odakle je artikal došao i gdje bi trebao biti isporučen.

Zahvaljujući ovoj podršci, sva odeljenja dobijaju materijalna sredstva samo u iznosu koji je potreban za izvršenje narudžbe iu roku navedenom u kanbanu. U obrnutom redoslijedu upravljanja, nalog od krajnjeg korisnika se prvo predaje u završnu fazu i tu se izračunava potreban obim radova u toku koji dolazi iz pretposljednje faze. I tako niz lanac od kraja do početka. I kartica (kanban) ovdje postaje sredstvo za prijenos podataka:

- Prva vrsta kartica sadrži podatke o broju dijelova ili poluproizvoda koje sljedeća faza zahtijeva od prethodne (proizvodni nalog kanban).

- Druga vrsta kartica - kanban za povlačenje - prikazuje stvarno kretanje materijalnih resursa (količina i vrijeme).

Kretanje kartica nije ograničeno na jedno preduzeće ili njegove filijale. Prilikom implementacije jednog sistema izvan jedne kompanije, kanbani se efikasno koriste i za eksterne isporuke. Uvođenjem ovog sistema, broj dnevnih zaliha resursa se povećava za red veličine. Poređenja radi, MAP zahtijeva potpunu obnovu resursa oko 20 puta godišnje, dok Canban zahtijeva 200 ili više.

Kretanje kartica nije ograničeno na jedno preduzeće ili njegove filijale. Prilikom implementacije jednog sistema izvan jedne kompanije, kanbani se efikasno koriste i za eksterne isporuke. Uvođenjem ovog sistema, broj dnevnih zaliha resursa se povećava za red veličine. Poređenja radi, MAP zahtijeva potpunu obnovu resursa oko 20 puta godišnje, dok Canban zahtijeva 200 ili više.

Kaizen

Riječ "kaizden" sastoji se od dva znaka koja znače "dobro" i "promjena". Kretanje na bolje i stalne dobre promjene čine čitavu filozofsku doktrinu, koja je materijalno zasnovana na stimulativnim alatima zaposlenih i sistemu za ostvarivanje njihovog kreativnog potencijala.

Sistem se sastoji od pet osnovnih komponenti:

- Interakcija.

- Samodisciplina.

- Moralno stanje (mentalna ravnoteža).

- Kvalitetni krugovi.

- Prijedlozi racionalizacije za unapređenje procesa.

Ne pokazuju sve proizvodne kulture spremnost da promijene svoje razmišljanje. Da bi prihvatio koncept Kaizena, zaposlenik se mora osjećati kao sastavni dio velikog tima. Njegova riječ treba da se čuje, a njegovo mišljenje treba da bude vrijedno. U ovim uslovima revidiraju se stare strategije zasnovane na „fluktuaciji kadrova“ i lakoj zamjeni kadrova. Američki istraživači su na sedam klasičnih vrsta otpada (među kojima su bili nedostaci, nepotrebna prerada, transport i premeštanje, čekanje i hiperprodukcija sa viškom zaliha) dodali osminu: ignorisanje potencijala zaposlenih. U Kaizen doktrini ova vrsta otpada je prije svega isključena, što podrazumijeva isključenje ostalih troškova.

Radno mjesto: ćelije 5S i U

U konceptu vitke proizvodnje nema sitnica, a i najjednostavniji principi organizacije radnog mjesta obavezni su za sve zaposlene, bez obzira na njihovu poziciju.

5S

Nazivi pet principa koji određuju stanje na radnom mestu, kao i disciplinu i odgovornost prema celokupnoj radnoj snazi počinju na slovo "S". Svaki sledeći princip se zasniva na poštovanju prethodnih, a ceo lanac se sastoji od sledećih elemenata:

- Sortiranje. Zadatak radnika je da se nosi sa "smećem" koje ometa čistoću i transparentnost procesa proizvodnje. Svaki zaposleni mora među svim stvarima na radnom mjestu odrediti šta je zaista potrebno u svakodnevnom radu, a šta se može ukloniti. Opcione stvari su označene i premještene u sump.

- Održavanje reda. “Narudžba” se ovdje odnosi na raspored alata ili materijala koji će omogućiti zaposleniku da lako pronađe ono što mu je potrebno, izvadi i stavi na mjesto. Iz ovoga proizilazi da je pogrešno, na primjer, instrument stavljati na vidno mjesto, ali na takav način da će biti potrebne ljestve za njegovo preuzimanje svaki put. Ali raspored, u kojem će alat biti "pri ruci", ali gurnut u udaljeni, nevidljivi kut, također se smatra neispravnim. Ako smjena zauzme isto radno mjesto, on jednostavno neće moći brzo pronaći "skriveno". Stoga često uvođenje drugog principa uključuje stvaranje dodatnih regala i ćelija.

- Održavajte čistoću. Jednostavno čišćenje radnog mesta, pored toga što mora biti redovno i po rasporedu, često zahteva dodatno planiranje i doradu opreme. Ako, na primjer, prema planu ne kupite deterdžent unaprijed i ne date ga zaposlenima, jednostavno neće biti mjesta za nabavku "hemije" i krpe. A ako se ne napravi poseban ormarić za pohranu ovog pribora, tada će mjesto biti zatrpano, što je u suprotnosti s prva dva principa.

- Standardizacija se svodi na poštovanje prethodnih principa i fiksiranje njihovog reda na nivou obaveznih pravila. Prvo, pisana pravila vam ne dozvoljavaju da odbijete dužnosti (na primjer, prebacujući odgovornost za čistoću na čistače), i, drugo, to olakšava rotaciju osoblja - svaki zaposlenik preduzeća unutar 5S sistema radi istu stvar, tako da je lako za njega pridržavati se općih jasnih pravila.

- Poboljšanje. Vremenom se čak i dobre navike mogu napustiti, a svaka transformacija rijetko je iscrpna. Stoga je zadatak svakog zaposlenog u preduzeću da se disciplinovano usavršava u skladu sa utvrđenim principima, bez zaustavljanja na tome.

5S sistem se smatra najočiglednijim tokom implementacije, ali to ne garantuje lakoću implementacije. Inercija razmišljanja u nekim proizvodnim kulturama ometa adaptaciju sistema, počevši od prvog koraka: zaposlenom se čini da mu je sve što je na stolu neophodno i ništa se ne može napustiti.

Slovo "U" u nazivu metode je ergonomski i racionalan oblik rasporeda opreme. Radnik, jednom u "potkovici", izvodi operacije uzastopno, krećući se od kraja jedne "noge" U do kraja druge.

Slovo "U" u nazivu metode je ergonomski i racionalan oblik rasporeda opreme. Radnik, jednom u "potkovici", izvodi operacije uzastopno, krećući se od kraja jedne "noge" U do kraja druge.

Štaviše, u posljednjoj fazi obrade dijela, operater je najbliži prvoj fazi, pa se vrijeme prijelaza na početak novog ciklusa smanjuje.

Na “ulasku” u ciklus u obliku slova U, dio se učitava za obradu, zatim slijedi npr. oštrenje, valjanje, termička obrada, čišćenje i skidanje ivica na “izlazu”. Nakon toga, ciklus počinje ponovo.

SMED

Skraćenica SMED je skraćenica za "Single Minute Exchange of Die" - "promjena matrice u minuti", a tehnologija je poznata kao način za brzu promjenu opreme "jedan dodir". Uvođenje tehnologije omogućava smanjenje vremena ciklusa promjene za desetine puta.

Učvršćivanje i uklanjanje kalupa u ukupnom obimu operacija traje oko 5% vremena, centriranje i postavljanje alata - još 15%, probna obrada i podešavanje traju oko 50% vremena. Ako sve ove procese posmatramo kao skup eksternih operacija (gde je priprema kalupa i učvršćenja 30% vremena) i skup unutrašnjih operacija koje oduzimaju 70% vremena, onda se zadatak svodi na maksimalnu transformaciju unutrašnjih akcija u spoljašnje.

To se postiže korištenjem dodatnih tehničkih uređaja: korištenjem automatskih stezaljki, funkcionalnih zatvarača koji pojednostavljuju zamjenu itd. No, unatoč nekim troškovima, ekonomski učinak znatno premašuje investiciju.

TPM

Ukupno produktivno održavanje ili TPM sistem se definiše kao tehnologija za opšte održavanje opreme. Realizuje se preventivnim održavanjem opreme i ranim otklanjanjem kvarova koji mogu dovesti do ozbiljnih oštećenja.

Najčešće kontrolu vrši sam operater, ali u saradnji sa osobljem za održavanje i serviserima. Često, kako bi se procijenila sistemska priroda problema i brzo donijela odluka, u grupu se uključuje i ovlašteni predstavnik menadžmenta. Zadatak kontrole je pojednostavljen činjenicom da glavni problemi nastaju ili kada se nova oprema uhodi, ili kada je stara oprema istrošena.

Glavni indikator TPM-a je OEE - ukupna efektivnost opreme (eng. Overall Equipment Effectiveness). Postoji formula za izračunavanje OEE indikatora, koji se nakon izračunavanja može izraziti u procentima.

Vidljivost: mapiranje, vizualizacija, stablo uzroka, itd.

U Lean konceptu sve bi trebalo biti jasno na prvi pogled i vizuelno. Za to se široko koriste ilustracije, karte i grafikoni.

- Mapiranje (crtanje mape) stvaranje toka vrijednosti smatra se jednostavnim, ali učinkovitim alatom. To je grafički dijagram sa tokovima informacija i materijala koji povezuju početne faze proizvodnje sa proizvodima ili uslugama za krajnjeg potrošača. Sve operacije u ovoj shemi moraju stvoriti vrijednost za proizvod. Zahvaljujući vidljivosti, jasno je u kojim „uskim grlima“ ovaj tok može biti prekinut. Prilikom analize karte vidljivi su gubici i neproizvodni troškovi, što vam omogućava da razvijete plan za njihovo uklanjanje.

- Stablo uzroka je strukturirani grafički prikaz logičkih odnosa između posljedica identificiranih problema i njihovih uzroka. Dobijeni dijagram izgleda kao drvo, ali se ponekad korelacija prikazuje u obliku ishikawa - dijagrama u kojem su svi uzroci grupirani i pripadaju jednom od 5 utvrđenih tipova: ljudi, mašine, materijali, metode, okruženje.

- Pareto grafikon je alat za određivanje prioriteta u rješavanju problema. Pareto princip, koji kaže da 20% napora daje 80% rezultata, implementira se na sljedeći način. Nacrtane su dvije ose, pri čemu X-osa određuje lakoću otklanjanja uzroka problema, a Y-osa je efekat njegovog otklanjanja. Koordinatna mreža je podijeljena na kvadrante (4 područja). I numerisani uzroci problema nalaze se u ovim oblastima prema njihovoj korespondenciji duž X-Y osa. One uzroke koji se nalaze u gornjem desnom kvadrantu je najlakše eliminisati i imaće najveći efekat, pa se smatraju prioritetnim.

Pored navedenih, drugi alati podržavaju praksu vizualizacije: matrica kompatibilnosti, matrica rizika, itd.

Alati za prikupljanje informacija

Svaka faza ima svoj optimalni skup alata, iako se neki alati koriste u nekoliko procesa odjednom ili osiguravaju efikasnost Lean implementacije u cjelini. U fazi prikupljanja informacija, početnicima se optimizatorima često preporučuje sljedeći alat.

Ovladavanje gotovo svakim od ovih alata zahtijeva posebnu obuku i, ponekad, korištenje drugih, jednostavnijih alata koji pojednostavljuju implementaciju tehnologije.

Praktične nijanse

Neke naizgled očigledne tehnike često sadrže skrivene složenosti. Dakle, savjetuje se da se posebno pripremite za intervju, s obzirom da ispitanik jednostavno ne razumije nejasna pitanja, a drugi intervju neće biti moguće obaviti zbog visoke zaposlenosti radnika. Odnosno, za sat vremena (ovo je otprilike 10 pitanja) moraćete da saznate o problemima osoblja, ali ponuda da jednostavno razgovarate o problemima će najverovatnije zbuniti zaposlenog. Stoga je preporučljivo konkretizirati svoja pitanja korak po korak analizirajući sve dnevne aktivnosti zaposlenika. Dakle, u prirodnom razgovoru otkrivaju se „uska grla“ procesa, ali morate uhvatiti ravnotežu između kontroliranog i opuštenog razgovora.

Štaviše, kako bi se stvorio odnos povjerenja između anketara i ispitanika, ne preporučuje se korištenje „zastrašujućih“ riječi koje imaju negativnu konotaciju. Vjeruje se, na primjer, da je u Rusiji riječ „optimizacija“ postala jedna od njih, jer ljudi otpuštanja i otpuštanja povezuju s optimizacijom.

Bolje je zapisati odgovore zaposlenih. Ako se to ne može učiniti brzo, onda je bolje uključiti drugog anketara i/ili koristiti diktafon, o čemu zaposlenika treba unaprijed upozoriti. Partner u intervjuu će također pomoći ako intervju odugovlači ili ako je psihotip ispitanika u suprotnosti s onim koji odgovara.

Uz svu raznolikost metoda, stručnjaci za Lean tehnologiju napominju da je ovladavanje alatima vitke proizvodnje neophodan, ali formalan dio implementacije. Sadržajni dio podrazumijeva promjenu mišljenja, restrukturiranje pod paradigmom Lean koncepta, razumijevanje da se svi procesi mogu poboljšati ako se zadatku pristupi sa željom da se problem riješi, a ne sa željom da se objasni zašto se to ne može učiniti.

Ovo pitanje postavljaju poduzetnici u industrijskom sektoru, proizvodnji materijalnih dobara. A odgovor će biti koristan za uslužni sektor, IT i društvene projekte.

Lean menadžment (koji se naziva i "metodologija vitke proizvodnje"), poput filozofije Kaizena i drugih, može se primijeniti na svaki posao i proces. Jer sve se može optimizirati. Ovo je način razmišljanja i produktivne akcije, a ne samo taktika iz nekoliko algoritama.

Lean proizvodnja je

Postoji mnogo sinonima: lean proizvodnja, lean menadžment, lean thinking... čak lean transformacija. Razmišljanje i transformacija (na engleskom sama riječ “transformacija” može značiti lean metodologiju) kao filozofija i teorija poslovanja, proizvodnje i upravljanja kao prakse.

Riječi odražavaju i ideju proizvodnja u pravom trenutku, koju je implementirala Toyota kao prvi primjer vitke metode i kontinuiranog poboljšanja proizvodnje automobila na montažnoj liniji. Taiichi Ohno je mršavi inženjer nakon Drugog svjetskog rata.

Njegovi postulati:

- odlaganje otpada,

- smanjenje zaliha,

- povećanje produktivnosti.

Dok je Henry Ford držao resurse “ispred potražnje” na svojoj proizvodnoj liniji, Toyota se udružila sa dobavljačima i zapravo je proizvodila automobile po narudžbi.

Mnogi industrijski startupi započinju transformacijom, primjenom metoda i alata od početka proizvodnje do posljednje faze korisničke podrške. Višegodišnji posao se takođe može prebaciti sa starog „režima“ na novi način razmišljanja, iako je za to potrebna upornost i strpljenje lidera. Ovaj put je dugoročno isplativiji.

Nevjerovatno je kako sistem vitke proizvodnje mijenja hijerarhiju u strukturi kompanije. Umjesto menadžera i osoblja, formira se zajednica multidisciplinarno osoblje. Svi resursi kompanije, pa i ljudski, su u potpunosti iskorišćeni, svako može predložiti poboljšanje, svako može da testira svoju ideju u praksi i svako je odgovoran za ukupni rezultat. Ova fleksibilnost vam omogućava da trenutno izvršite promjene i stoga odgovorite na zahtjeve kupaca, napade konkurenata i nemire na tržištu.

Šta je Lean Management

Na primitivan način Lean ili vitka proizvodnja je metodologija koja eliminiše sve prepreke u proizvodnji. Gubljenje vremena i resursa pokvari rezultat. Ako se proces može obaviti brže, bolje i jeftinije- to bi trebalo da se uradi odmah.

Revizija algoritama rada odvija se u dvije faze:

- Analiza. Da biste shvatili da li trenutni nalog dobro funkcioniše u kompaniji, analizirati sve procese i napraviti dijagram. Skripte za pozivni centar, algoritam za primanje aplikacija, logistika, rad sa povratima u online prodavnici; skripte za tehničku podršku, obradu zahtjeva u alatu za praćenje grešaka, uvođenje ažuriranja u IT kompaniji proizvoda. Zapišite cijelu proceduru identifikovati loše tačke sami ili koristite programe (bilo koji softver za vizualizaciju algoritama, uskih grla, resursa i vremena).

- Izmjena. Ako pronađete „ranjivosti” kao što su problemi u koordinaciji, nedostatak resursa ili zastarjeli birokratski procesi, predložite alternativu. Alternativa ne mora biti, pa čak i ne mora biti, inovacija, radikalna promjena ili savršeno rješenje. Samo način da bude bolje. Možete ponavljati kroz opcije koje je predložio tim. Ne samo u mojoj glavi, već iu praksi. Niko ne zna unapred šta će biti korisno u vašem projektu. Koristi i troškovi svake alternative se razmatraju na osnovu prakse. Najbolja opcija je definitivno implementirana.

I ove dvije etape se stalno ponavljaju. Lean proizvodnja nikada nije gotova. To je beskonačno poboljšanje u malim stvarima. Uz Lean, nema velikih inovacija, samo kontinuirano poboljšanje u malim koracima.

Za direktora

Glavni zadatak menadžera je profitabilnost kompanije. Jedan od načina da se to postigne bit će rješavanje problema i smanjenje troškova proizvodnje, a drugi je fokusiranje na stvaranje "vrijednosti" za klijenta u proizvodu ili usluzi. Najzanimljivije je da pravilnim određivanjem vrijednosti za klijenta, napore i materijalna sredstva tima možete usmjeriti samo na ono bitno i smanjiti troškove za nevažno.

Odnosno, Lean pomaže u uštedi novca bez gubitka kvaliteta i izbacivanju krajnje beskorisnih procesa iz algoritma rada kompanije.

Na primjer: kupcu su potrebne mašine za obradu drveta.

- Šta je zaista važno za kupca? Svima su bitni cijena, funkcionalnost i dostava. Ali ima klijenata cenovno orijentisan(budžetni modeli mašina su jeftiniji) i orijentisan na kvalitet(mašine koje vam omogućavaju da napravite složene i ekskluzivne projekte rezbarenja). Svi oni žele brzo i precizno odvesti mašinu u radionicu.

- Šta se može optimizirati ili poboljšati? Podići kvalitet za podizanje cijene je opravdano. Da biste odabrali licencirane proizvode sa certifikatom na jeziku poznatom potrošaču, možete provesti brifinge. Osigurajte dostavu uz pomoć pouzdane logističke agencije sa kojom su uspostavljeni povoljni uslovi za saradnju.

- Šta ukloniti? Vrijedi ukloniti sve radnje koje ometaju rad. Postoji automehaničar sa geografski raspoređenim radionicama. Svaki dan, njegovi menadžeri se okupljaju u glavnoj zgradi na sastanku za planiranje kako bi dogovorili listu poslova. Ako uvedete jedinstveni sistem upravljanja predmetima, možete se osloboditi dnevnog gubitka vremena od planiranja sastanaka, a to je 7 sati za svakog voditelja radnje sedmično.

- Šta učiniti i kojim redom da dobijete lojalne kupce? U očima klijenta, algoritam kupovine izgleda ovako: prvo tačno odredite model mašine, zatim način i adresu isporuke. Zamoliti klijenta da se prijavi i unese adresu prije odabira proizvoda neće biti ugodno za klijenta. Ako se adresa unese nakon što je online konsultant u iskačućem prozoru pomogao u odabiru modela, konfiguracije i drugih nijansi, klijent već osjeća povjerenje i zadovoljan je. Vrijednost za kupca je zadovoljena, zadaci su završeni na vrijeme. Kompanija takođe ima algoritam - ne možete poslati narudžbu dok se ne plati. Ovo je pošteno i otklanja probleme sa razočaranim očekivanjima na obje strane.

Cilj direktora u Lean metodologiji: da proces proizvodnje, prodaje i isporuke robe dovede do idealizovanog savršenstva. Istovremeno, fokus je na dobrobiti klijenta, a ne kompanije. Korist kompanije postaje suuspjeh uštedom vremena i resursa u proizvodnji i povećanjem profita.

Za osoblje

Šta je vitka proizvodnja za zaposlene u fabrici ili IT centru za pomoć kompanije? Prava metodologija štedi sirovine, poboljšava uslove rada i pomaže radnicima da zarade više.

Lean u preduzeću takođe mora biti pravilno implementiran. Ako metodu koristite nepromišljeno, menadžer može:

- želeći uštedjeti novac - kupujte nekvalitetne komponente

- preuredite opremu u radionici kako biste smanjili razmak između transportera, ali zaboravite na dužinu kablova za napajanje

- propisati kalendar eksperimenata i zabraniti neplanirane kreative

- izriču kazne za lomljenje radnih alata, ali ne provjeravaju njihov kvalitet i stanje

- dodajte svoj izbor.

Lean metodologija pozdravlja stalnu razmjenu ideja između zaposlenih.

Ako je metodologija prihvaćena u timu, onda svaki radnik fabrike može ponuditi direktoru svoju ideju o poboljšanju procesa rada. Zato što zaposlenik koji direktno obavlja tok posla mnogo bolje vidi gdje i šta se u tom procesu može poboljšati. Uz stalno uvođenje ovakvih prijedloga, postrojenje, naravno, povećava svoju efikasnost.

A radnik će biti nagrađen ako je ideja korisna. Dobit će carte blanch za implementaciju i praktičnu provjeru svoje ideje. Pokušaj i greška je jedini način da se pronađe pravi put, a Lean preporučuje da pokušavate i stalno se usavršavate.

Na primjer, zgodan mobilni organizator će smanjiti broj propuštenih rokova i povećati brzinu marketinških i dizajnerskih odjela. Implementacijom u kompaniji uštedjet će se vrijeme, a samim tim i vitka proizvodnja.

Za kompaniju

I šef kompanije i obični izvođač projekta svojim djelovanjem stvaraju vrijednost proizvoda za klijenta. Svi napori su usmjereni samo na to.Korist za klijenta ne nastaje u nekim trenucima- činjenica odabira proizvoda, prihvatanja narudžbe, komisioniranja u skladištu ili datuma isporuke.

Vrijednost se stvara nizom procesa orijentiranih na rezultate:

- online konsultant vam pomaže da odaberete veličinu, model i boju;

- prilikom narudžbe možete odabrati način plaćanja kreditnom karticom ili gotovinom kurirskoj službi;

- u kompletu dolazi garancija, kupon za zamjenu ili povrat, poklon kartice ili pozivnica na tematski događaj;

- možete navesti datum i vrijeme isporuke, pozvati kurira ili odabrati određenu mrežnu prodavnicu za preuzimanje.

Nelinearnost rada cijele kompanije omogućava vam da pojednostavite tokove, promijenite njihove algoritme na način da ostvarite uštede, povećate vrijednost uz istu cijenu ili značajno smanjiti procenat braka i povrata.

Pored čiste vrednosti i odsustva neispravnih primeraka, bitno je za klijenta prilagođavanje proizvoda, posebno u segmentu potrošača. Ako kompanija može obnoviti svoj transporter bez značajnih gubitaka, proizvesti različite ili nove modele robe, onda će sigurno pobijediti u konkurenciji. Čak i montažne prilagođeni kompleti od osnovnih delova ili da obezbedi ekskluzivne setove po narudžbi - već opipljiva superiornost na tržištu.

Muda, mura, muri it

Dakle, u Lean metodologiji oni nazivaju otpad ili trošenje. Sve što treba ukloniti. Sve što ne dodaje vrijednost kupcu. Muda, mura, muri su japanske riječi koje su se ukorijenile u engleskom poslovnom slengu.

Otpad, beskorisni otpad. posledice lošeg upravljanja.

* Muda, koji se dodaju u neke klasifikacije.

- uzroci muda. Nepravilnost i neusklađenost opterećenja, preopterećenje.

Sezonska, redovna, reklamna potražnja potrošača ima svoj ritam, frekvenciju sata (sedmica, mesec, kvartal). Analiziramo uspone i padove u potražnji, traženoj i neisplativoj robi iz asortimana. Predviđamo, raspoređujemo opterećenje i zadatke.

- nesvrsishodnost. Nerazumne poteškoće u radu.

Mouri | U industriji | |

Neosnovan posao | Postavite menadžera prodaje na pokretnu traku radnje. Imenovati treću ženu kao poklon za direktora fabrike. | Obavljanje poslova koji nisu vezani za radno mjesto i razvijene vještine. Pošaljite layout dizajnera u pozivni centar. |

Loše opskrbljeno radno mjesto | Jedan set alata za 4 instalatera. | Polaznik ima laptop, ali nema antivirus i specijalizovane programe neophodne za rad. Dizajner ima zastarjeli piratski photoshop. |

Fuzzy Instructions | Apstraktni zahtjevi za narudžbu, mjerenja na oko. | “Učinite izgled vedrijim, a dugmad su samo vau!” |

Nedostatak alata i opreme | Jedan štampar u direktorovoj kancelariji, računovodstvo mu stalno trči da štampa. | Angažovan je programer sa sopstvenim laptopom i obavezujem ga da ga nosi u kancelariju, pošto ga je nemoguće kupiti i opremiti stacionarom. |

Nedostatak odgovarajućeg održavanja / nepouzdana oprema | Zastarjela pokretna traka, čije održavanje kasni šest mjeseci do godinu dana. | Sistemski administrator ne organizuje niti potpisuje kablove u stalku servera. Vrijeme za rješavanje problema se višestruko povećava. |

Nepouzdani procesi | Neprovjerene tehnologije prerade sirovina, apstraktno dokazane računovodstvene metode i sumnjive ideje u proizvodnji. | Majmunsko testiranje kao jedini i dovoljan način testiranja programa na greške (greške). |

Loša komunikacija i veza | Slaba čujnost u voki-tokiju na teritoriji radionice. Tučnjava sa sekretaricom direktora kada je važno hitno prijaviti hitan slučaj. Birokratija. | 2 mobilna broja, 8 glasnika, 3 e-maila i 5 društvenih mreža za dobijanje odobrenja za zadatak. |

Suština Lean Transformacije je uklanjanje svih muda, murija i mura. Razumijevajući njihovu uzročno-posljedičnu vezu, možete se fokusirati na porijeklo problema, kako kasnije ne biste otklonili svaku sitnicu.

Prednosti Lean metodologije

Skeptik će reći, zašto nam je potrebna vitka transformacija, ako jednostavno možete primijeniti nekoliko standardnih uputa za borbu protiv braka iz GOST-a ili smanjiti gubitak papira na birokratiju u poduzeću? Lean metode kao alat su jake, ali bez razumijevanja filozofije i strukture, neće ih biti moguće u potpunosti implementirati.

To je kao da je univerzitet znao-prošao-zaboravio. Nakon ispita, u glavi će mi ostati samo “fuh!”. i nema šta da se sprovede u praksi. Na isti način, jednom prema uputstvu, uvođenjem par algoritama koji smanjuju troškove ili rokove za izvršenje zadataka, ne može se kreirati vitka proizvodnja. Lean se odnosi na stalnu promjenu.Čak i jednom godišnje izvršiti modernizaciju ne znači stvarno implementirati metodologiju.

Sva suština u iskustvu i praksi. Tek nakon ličnog iskustva, teorija testiranja i prikupljanja podataka mogu se analizirati i razvijati nove faze eksperimenata. Postavite sebi takav ciklus kao normu implementacije korekcija, borbe protiv muda, mura i murija.

Da biste inicijalno pokrenuli projekat koristeći lean metodologiju, potrebno je:

- prikupiti sve informacije o budućem zadatku,

- segmentirati ga u podzadatke, razviti i testirati ih zasebno,

- izračunajte sve rokove i budžete na osnovu prikupljenog iskustva konkurenata ili vlastitih prošlih projekata (oslonite se samo na stvarne podatke umjesto na apstraktne teorije

Principi Lean Manufacturing

Na osnovu svih muda, mura i murija, postoji tačno 10 principa vitke proizvodnje:

- Eliminišite smeće

- Minimizirajte zalihe

- Maksimizirajte protok

- Proizvodnja zavisi od potražnje potrošača

- Upoznajte zahtjeve kupaca

- Ispravi to prvi put

- Osnažiti radnike

- Izgradite sistem sa jednostavnom zamjenom njegovih dijelova

- Izgradite partnerstvo sa dobavljačima

- Stvorite kulturu stalnog poboljšanja

Postoje i tri osnovna poslovna cilja. Oni vode transformaciju cijele kompanije:

- Target. Koje probleme kupaca rješava kompanija, krajnja vrijednost za potrošača?

- Proces. Kriterijumi za ocjenu svakog toka vrijednosti? Provjera algoritama i karika lanca, suzbijanje rasipanja, neprikladnosti i preopterećenja. Svaki korak je vrijedan, stvaran, pristupačan, adekvatan i fleksibilan, a tokovi i utjecaji su ujednačeni.

- Ljudi. Kako rasporediti odgovornost za svaki proces i proizvodni tok? Dodijeliti osobu ne na poziciju, već na proces koji je u potpunosti povjeren? Task Manager oblikuje stvaranje vrijednosti u smislu poslovnih ciljeva i aktivno implementira Lean Transformaciju.

Za individualni razvoj karijere, ista tri osnovna zadatka izgledaju ovako:

- Šta je gol moj posao?

- Proces ostvariti najbolje rezultate na najefikasniji način?

- Ko su oni ljudi s kojim stvaram vrijednost?

Principi Kaizen filozofije - kontinuirano poboljšanje

Termin kaizen- sastoji se od dva japanska znaka カイゼン: kai - promjene i zen - dobro. Promena na bolje, stalno usavršavanje, transformacija za dobro... Teško je reći da li je ovo teorijsko učenje filozofa ili praktična metoda upravljanja. Kaizen je simbioza oba koncepta, omogućavajući podređenima da ponude i brzo testiraju svoje ideje kako bi poboljšali rad poduzeća. Lean transformacija dolazi iz praktičnog dijela kaizena i temelji se na njegovoj filozofiji.

Kaizen počiva na pet stubova:

- Equitable interakcija svim nivoima (menadžment, menadžeri, radnici) i direktna komunikacija između njih

- Pojedinac disciplina

- Zdravo moralno stanje tima i svakog pojedinca

- Šolje kvaliteta

- Ponude o poboljšanjima svega, od radnog mjesta i montažne trake do načina na koji kompanija posluje.

Pročitajte više o kaizenu u sljedećem članku.

Algoritam implementacije Lean Manufacturing

Prema James Womacku, osnivaču Lean Enterprise Institute i autoru niza knjiga o transformaciji:

- Odaberite lidera - odgovornog agenta promjena

- Saznajte o lean i kaizen-u iz pouzdanog izvora

- Pronađite ili stvorite krizu – problem koji treba odmah riješiti

- Eksperimentirajte, vježbajte, odmah analizirajte rezultate - nemojte se zanositi razvojem strategije (dokazana od strane braće Wright)

- Izgradite stvarne i željene mape toka vrijednosti. Mora da su drugačiji

- Osigurajte da rezultati budu transparentni za svo osoblje

- Smanjite vrijeme ciklusa (ubrzanje protoka)

- Implementirajte kaizen i kontinuirano razvijajte kompaniju (stvaranje vrijednosti u radnji prelazi na administrativne promjene)

Evo kako da počnete sa vitkim proizvodnjom. Mogući alati:

- Mapiranje toka vrijednosti

- Pull production

- Kaizen

- Poka Yoke

- Potpuno produktivno održavanje (TPM)

- Taman na vrijeme (JIT)

- Vizualizacija

- U-ćelije

Primjeri implementacije vitke proizvodnje

Konkurentnost preduzeća često zavisi od određenih kriterijuma. Brza isporuka ukusne pice nadmašit će samo ukusnu pizzu. Prilagodba automobila kod službenog dilera automobila zanimljivija je od standardne osnovne konfiguracije. A detaljni rezultati privatnih medicinskih testova uvijek su bolji od oskudnih izvoda iz okružne klinike.

Možete pružiti prednost u odnosu na konkurente (brzina, prilagođavanje, kvalitet istraživanja) kontinuiranim poboljšanjem sistema upravljanja projektima, kao što to rade mnoge kompanije u svijetu.

Uspješno implementiran lin:

- u SAD: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- u Evropi: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- u Kini: Lenovo, Suntory

- vladine i opštinske službe u mnogim zemljama.

Lean aplikacije i alati

Provesti transformaciju u modernoj kompaniji lakše je nego prije 30 godina. Postoji mnogo sličnih aplikacija za Android i iOS koje vam pomažu da vodite ekonomičan i kvalitetan posao.

Alati vitke proizvodnje koriste se za motivaciju osoblja, izgradnju odnosa i komunikacije između radionice i menadžmenta, analizu rezultata implementacije novih ideja i otkrivanje otpada u radu preduzeća. Testiranje i eksperimentisanje, razvoj cevovodnog sistema ili praćenja grešaka za programere - sve je to softver za lean metodologiju.

Worksection je Saas servis koji ima punu funkcionalnost upravljanja projektima, Ganttov grafikon i nekoliko vrsta izvještaja.

Ganttov grafikonomogućava praćenje odnosa, hronologije i odgovornosti za zadatke. Izvještaji pokazuju zakašnjele zadatke i prekoračenje budžeta.

U odjeljku zadataka “po ljudima” menadžer može vidjeti količinu posla za svaku osobu i ko je neaktivan. Tako je lako uočiti pogrešnu alokaciju ljudskih resursa.

Tako borba protiv muda, mura i murija postaje jasna i jednostavna.

Možete kreirati poseban projekat „predloga tima“ u kojem kreirate zadatke za implementaciju ideja.Odredite rok za dvije sedmice ili mjesec, testirajte ideju, diskutujte o procesu u komentarima i onda analizirajte rezultat.

Ako je ideja dobra, implementirajte je u potpunosti.

Oracle

Vlasnici kompanija češće koriste programe poput Oraclea ili virtuelnih usluga za upravljanje projektima.

LeanApp

Najpoznatija aplikacija - LeanApp za iOS - omogućava vam da sistematizirate i kontrolišete sve procese u kompaniji.

Presuda

Kompanije usvajaju vitku proizvodnju širom svijeta, ali ne uspijevaju sve u tome. Mnogi ne znaju kako, ne razumiju filozofiju ili pogrešno primjenjuju naučena uputstva.

Suština metodologije

- odlaganje otpada,

- osnaživanje zaposlenih,

- smanjenje zaliha,

- povećanje produktivnosti.

Metoda je uvek individualna, zavisi od mnogo faktora - industrije i tržišnog segmenta, ciljne publike, proizvoda ili usluge, prioriteta i konkurentske razlike kompanije.

Započnite borbu protiv otpada na „najužim“ mestima radnog procesa – gde je greška kritična.

Pronalaženje krize i njeno rješavanje mnogo je efikasnije od bezumne implementacije Lean algoritma.

Povijest primjene Lean tehnologija - takozvanih tehnologija lean proizvodnje - traje nekoliko decenija. Uprkos tome, svuda, a posebno kod nas, Lean sistem se doživljava kao isključivo nov i nedovoljno primenljiv na evropsku i američku, a još više rusku realnost. Često se kaže da samo japanski radnici, navikli na monotone aktivnosti i poslušnost, mogu savladati rad Lean tehnologija: ritmičnog, preciznog, zasnovanog na timskom radu. I istovremeno lično učestvovati u kontinuiranom unapređenju svakog procesa, svakog radnog mesta. Kao i mnoge druge metode razvoja proizvodnje i poslovanja, koncept Lean tehnologija mnogo govori o tome šta treba učiniti, ali ne daje odgovor na pitanje kako to učiniti. Ipak, prilikom implementacije bilo koje tehnike u praksi, postoji hitna potreba za rješavanjem mnogih tehničkih problema. Ova knjiga će vam reći kako to učiniti uz minimalne gubitke.

Serije: biblioteka poslovnih ljudi

* * *

od strane kompanije litara.

Poglavlje drugo. Lean - tehnologija. Od ideje do rješenja

Za izvlačenje Toyotinih tvornica iz jame bilo je potrebno nešto izvanredno, ne samo skup pravila i procedura, već nova filozofija koju bi podržali svi oni koji su uključeni u proizvodnju automobila u ovoj firmi. Lean tehnologija je postala takav čarobni štapić. Lean je kontinuirana aktivnost na poboljšanju konkurentnosti kompanije. Lean sistem je usmjeren na proširenje sposobnosti zaposlenih da rješavaju probleme i usmjere svoju energiju i um na dobrobit kompanije. Tako, idealno, u kompaniji u kojoj su Lean tehnologije uzete kao osnova, i sama kompanija i svaki njen zaposlenik istovremeno postaju uspješniji.

Lean pristup funkcionira, na prvi pogled je izuzetno jednostavan. Prvo, potrebno je pronaći barijere koje ometaju rast konkurentnosti preduzeća. Nakon toga – procijeniti da li se te blokade mogu savladati, smanjiti ili zaobići. Štaviše, planira se ne jedna, jednokratna akcija, ne kreativni impuls pojedinačnih zaposlenika ili menadžera, već dugotrajan proces, u koji su podjednako uključeni i vlasnici preduzeća i obični radnici koji rade i na najnižekvalificiranijim pozicijama. .

Vrijednosti i gubici

U suštini, Lean tehnologije, svaka kompanija mora stvarati vrijednost. I učinite sve što je moguće da smanjite troškove proizvodnje u procesu njihovog stvaranja.

Vrijednost je samo proizvod ili usluga koju potrošač želi kupiti, a proces njene proizvodnje je cjelokupni tehnološki lanac općenito, počevši od dobavljača sirovina pa do stvarnog kupca. Posebna pažnja posvećena je planiranju i upravljanju, pažljivoj kontroli kvaliteta, pogodnoj i efikasnoj razmeni informacija između odeljenja. Lean menadžment je sveobuhvatna optimizacija proizvodnje. Evo principa za ovaj pristup:

procesi koji stvaraju vrijednost moraju se stalno optimizirati;

procese koji ne stvaraju nikakvu vrijednost, ali su u isto vrijeme neophodni, potrebno je svesti na potpuni minimum;

gubici moraju biti potpuno eliminisani!

Glavna razlika u odnosu na tradicionalni pristup je u tome što se obično troškovi skladištenja, kao i svi troškovi vezani za nekvalitetne proizvode, prenose na novčanik potrošača.

Dakle, kada se koristi sistem vitke proizvodnje, cjelokupni rad kompanije je podijeljen na operacije i procese. Oni mogu ili dodati vrijednost ili ne. Zadatak menadžmenta postaje sistematsko smanjenje procesa i operacija koje ne dodaju vrijednost potrošaču.

Kako se to može uraditi?

Neophodno je postaviti biznis tako da određeni proizvod prođe kroz tri glavne faze upravljanja:

otkloniti organizacione ili tehničke probleme;

upravljati informacijama unutar i izvan proizvodnje;

pretvaraju sirovine u finalne proizvode.

Zatim treba organizovati proces u proizvodnji tako da se što efikasnije stvara vrednost.

I počnite smanjivati vrijeme između razvoja ideje i puštanja gotovih proizvoda. Lean proizvodnja omogućava da se bez ograničenja mijenja redoslijed proizvodnje bilo kojeg proizvoda i na taj način odgovori na promjene potražnje i tržišnih uslova u izuzetno kratkom vremenu.

Ne smijemo zaboraviti da je proces poboljšanja beskrajan. Stvaranjem proizvoda koji zadovoljava zahtjeve potrošača, približavamo se jednom od glavnih postulata vitke proizvodnje – moramo težiti izvrsnosti.

Svako preduzeće je sistem od nekoliko blokova: "proizvodnja - upravljanje - finansijski tokovi - prodaja", a glavna funkcija smanjenja vremena između razvoja i konačnog rezultata je u proizvodnji. Stoga je unapređenje procesa stvaranja proizvoda osnova za razvoj poslovanja.

Da biste to učinili, potrebno je postaviti i riješiti tehničke probleme koji omogućavaju otklanjanje nedostataka, povećanje produktivnosti i smanjenje troškova. I na kraju - smanjiti gubitke.

"Muda" je posebna japanska riječ koja se odnosi na otpad, otpad, odnosno svaku aktivnost koja troši resurse, ali ne stvara nikakvu vrijednost.

Japanci su navikli da štede, to ima i sama priroda malog ostrva Japana. Proširili su svoje vještine na proizvodnju velikih razmjera.

Principi mršavosti

Svijet je odavno shvatio da Toyota ima jedinstvenu tehnologiju - idealnu metodu za ispravnu organizaciju toka posla. Ali umjesto da ovu tajnu čuva, Toyota je počela promovirati TPS kroz savjetovanje i obuku.

Do danas se dosta pisalo i govorilo o principima TPS-a. Ali Toyota je i dalje samo jedna. Na kraju krajeva, počela je da promoviše svoj sistem pre više od pola veka.

Toyotin proizvodni sistem uključuje 14 principa. Ali nije dovoljno samo zapamtiti 14 tačaka da bi vaše preduzeće funkcioniralo. TPS je, prije svega, određena filozofija.

Prije pola vijeka, Eiji Toyoda, kao lider, rekao je da je za Toyotine fabrike mnogo važnije kako je automobil napravljen nego kako je dizajniran. I život je potvrdio ispravnost ovakvog pristupa.

Jer pravi proces će automatski dovesti do pravog rezultata prije ili kasnije.

Dakle, 14 principa TPS-a.

Prvi. Dugoročna prednost: Možete preuzeti gubitke sada da biste postigli veliki dugoročni cilj.

Sekunda. Tok proizvodnje mora uvijek biti kontinuiran.

Treće. Kanban: proizvodnja je organizovana po principu tačno na vrijeme, bez držanja međuzaliha.

Četvrto. Heijunka: ravnomjerna raspodjela opterećenja na proizvodnju u svim fazama tehnološkog procesa.

Peto. Andon i jidoka: automatsko gašenje proizvodnje u slučaju kvarova, otkrivenih nedostataka, radi ispravljanja sistemskih nedostataka.

Šesto. Čuvanje akumuliranog znanja: ono što je postignuto trebalo bi da postane standard.

Sedmo. Vizuelna kontrola: ponekad je obična sijalica važnija od cijelog monitora.

Osmo. U proizvodnju se mogu uvesti samo dobro testirane tehnologije.

Deveto. Morate obrazovati vlastite lidere u kompaniji, iskreno odane kompaniji.

Deseti. Formirajte i održavajte radne timove u kojima je svaki zaposlenik predan kompaniji.

Jedanaesti. Poštujte i razvijajte druge firme, kao što su partneri dobavljači.

Dvanaesti. Genchi genbutsu: prije analize situacije i donošenja odluka, vođa mora sve vidjeti svojim očima.

Trinaesti. Nemawashi: kolektivne odluke treba donositi tek nakon saglasnosti većine, ali ih treba odmah implementirati u proizvodnju.

Četrnaesti. Hansei i kaizen: svaki proces proizvodnje i upravljanja može se kontinuirano analizirati i poboljšavati.

Filozofija Kaizen

Kaizen na japanskom doslovno znači "promjena na bolje".

Pod ovom riječju Japanci u proizvodnji podrazumijevaju kontinuirano usavršavanje, u koje su uključeni svi, od menadžera do radnika.

Ovo je vrlo zaokružen koncept, koji se ne može proći i koji ćemo detaljno razmotriti. Japanci općenito vjeruju da je svaka promjena postojeće situacije na poslu ili u svakodnevnom životu već Kaizen.

Na primjer, ako ste htjeli očistiti radnu površinu i koristili alat 5S (o čemu će biti riječi kasnije), a nakon nekog vremena shvatili ste da čišćenje prema vašoj metodi oduzima previše vremena. Najočigledniji način je odbaciti sve i vratiti se starom neredu. Ili možete krenuti drugim putem, analizirati uzroke poteškoća, staviti manji stol ili nabaviti posebnu policu za odlaganje papira. Vrijeme čišćenja je skraćeno. Zatim kodirate svoje dokumente bojama, naučite da ne zasipate dokumente i ne morate da ih pospremate. I tako možete do beskonačnosti poboljšati radno mjesto, a uz njega i sebe. Ovo će biti Kaizen filozofija na djelu za vas lično. Na kraju krajeva, vi stalno idete naprijed, a svaki minut utrošen na savršenstvo vratit će se kasnije. Proces poboljšanja sastoji se od stalnog pravljenja mnoštva malih poboljšanja koja stvaraju snažan efekat.

Na Zapadu često radije prave revoluciju. Potpuno mijenjanje svega odjednom. Zašto raditi male stvari kada možete kupiti potpuno novu opremu i dobiti prednost?

Ali proces proizvodnje, pa i u svakoj kompaniji, gotovo u potpunosti se sastoji od rješavanja tekućih i sistemskih problema koje tehnologija, sirovine, transport, partneri i mnogi drugi faktori ne umaraju predstavljati. U ratu protiv ovih teškoća prolazi radni dan vođa i radnika. Ali, nažalost, uprkos napornom radu, problemi ne postaju manji. Trenutna aktivnost rješavanja zadataka rijetko vam omogućava da trošite vrijeme na razvoj. Japanci su se, koristeći Kaizen, prisjetili zdravog razuma i shvatili da je lakše, postepeno razvijajući sistem, jednom zauvijek izaći na kraj sa zadatkom nego svakodnevno nositi se s posljedicama. Japanci su pobedili. Pronašli su rješenja za druge probleme na isti način. Ovaj smisleni pristup naziva se Kaizen filozofija.

Kraj uvodnog segmenta.

* * *

Sljedeći odlomak iz knjige Lean filozofija. Lean Manufacturing na poslu i kod kuće (Andrew Stein, 2014.) obezbedio naš partner za knjige -

Oleg Levyakov

Lean (od engleskog. Lean - vitak, mršav) proizvodnja ili logistika "lean" proizvodnje izazvala je ogromno povećanje produktivnosti rada i obima proizvodnje i ostaje glavni proizvodni sistem u mnogim sektorima svjetske privrede.

Lean proizvodnja je američki naziv Toyotin proizvodni sistem. Tvorac vitke proizvodnje, Taiichi Ohno, započeo je prve pokušaje optimizacije proizvodnje još 1950-ih. U tim poslijeratnim vremenima, Japan je ležao u ruševinama i zemlji su bili potrebni novi automobili. Ali problem je bio što potražnja nije bila dovoljno jaka da opravda kupovinu moćne proizvodne linije, na Fordov način. Bilo je potrebno mnogo različitih tipova vozila (putnička, laka i srednja teretna vozila, itd.), ali potražnja za određenim tipom vozila nije bila velika. Japanci su morali da nauče kako da rade efikasno, stvarajući mnogo različitih modela suočeni sa malom potražnjom za svakim modelom. Niko prije njih nije riješio takav problem, jer se efikasnost podrazumijevala isključivo u smislu masovne proizvodnje.

Lean proizvodnja podrazumeva uključivanje svakog zaposlenog u proces optimizacije poslovanja i maksimalnu orijentaciju na kupca.

Polazna tačka vitke proizvodnje je vrijednost kupaca. Sa stanovišta krajnjeg potrošača, proizvod (usluga) dobija stvarnu vrijednost tek u trenutku kada se odvija direktna prerada i proizvodnja ovih elemenata. Srce vitke proizvodnje je proces eliminacije otpada, koji se na japanskom naziva muda. Muda je jedna od japanskih riječi koja znači rasipanje, otpad, odnosno bilo koju aktivnost koja troši resurse, ali ne stvara vrijednost. Na primjer, potrošaču apsolutno nije potrebno da gotov proizvod ili njegovi dijelovi budu na zalihama. Međutim, u tradicionalnom sistemu upravljanja, troškovi skladištenja, kao i svi troškovi povezani sa preradom, otpadom i drugim indirektnim troškovima se prenose na potrošača.

U skladu sa konceptom vitke proizvodnje, sve aktivnosti preduzeća mogu se klasifikovati na sledeći način: operacije i procesi koji dodaju vrednost potrošaču, i operacije i procesi koji ne dodaju vrednost potrošaču. Stoga, sve što ne dodaje vrijednost kupcu, sa stanovišta vitke proizvodnje, klasificira se kao otpad i treba ga eliminirati.

Glavni ciljevi vitke proizvodnje su:

- smanjenje troškova, uključujući rad;

- smanjenje rokova stvaranja proizvoda;

- smanjenje proizvodnog i skladišnog prostora;

- garancija isporuke proizvoda kupcu;

- maksimalni kvalitet uz određenu cijenu ili minimalni trošak uz određeni kvalitet.

Kao što je gore pomenuto, istorija LIN sistema počela je sa Toyotom. Sakishi Toyoda, jedan od osnivača Toyote, smatrao je da nema granica za unapređenje proizvodnje, te je bez obzira na stanje kompanije na tržištu i njenu konkurentnost potrebno stalno ići naprijed, unapređivati sve proizvodne procese. Rezultat ove filozofije bila je kaizen strategija, „kontinuirano poboljšanje“, koja se sprovodi u Toyotinim preduzećima. Sakishi Toyoda je podržao velika ulaganja u istraživanje i razvoj novih vozila.

Kiishiro Toyoda, Sakishijev sin, znao je da će morati učiniti nešto neobično kako bi uspješno konkurirao američkim automobilskim gigantima (kao što je Ford). Za početak, uveo je koncept "baš na vrijeme" (Togo i Wartman) u svojim preduzećima, što je značilo da bilo koji dio automobila mora biti kreiran ne prije nego što je potrebno. Dakle, Japanci, za razliku od Amerikanaca, nisu imali ogromna skladišta sa rezervnim dijelovima, dok su Japanci štedjeli više vremena i sredstava. Metode "kaizen" i "Togo i Wartman" postale su osnova proizvodne filozofije Toyoda porodice.

Sljedeći u dinastiji, Eiji Toyoda, započeo je svoju karijeru razvojem petogodišnjeg plana za poboljšanje proizvodnih metoda. Da bi to uradio, Taichi Ohno je pozvan u Toyotu kao konsultant, koji je predstavio "kanban" kartice - "praćenje kretanja zaliha". Taichi Ohno je detaljno obučio radnike o kaizen i Togo i Wartman metodama, nadogradio opremu i postavio ispravan redoslijed operacija. Ako je došlo do bilo kakvog problema sa montažom proizvoda na transporter, transporter je odmah stao kako bi se brzo pronašao i otklonio eventualni problem. Toyota svoju filozofiju industrijskog kvaliteta provodi već dvadeset godina, uključujući i svoje dobavljače.

Soichiro Toyoda postao je predsjednik, a potom i predsjednik upravnog odbora Toyota Motor Corporation 1982. godine. Pod njegovim vodstvom Toyota je postala međunarodna korporacija. Soichiro je započeo svoj rad na poboljšanju kvaliteta u kompaniji proučavajući rad američkog stručnjaka za kvalitet E. Deminga. Upravljanje kvalitetom u Toyotinim preduzećima postalo je jasnije, implementirano je u sve divizije kompanije.

Dakle, za nekoliko generacija Toyotinih lidera razvijen je jedinstven sistem kvaliteta koji je činio osnovu LEAN sistema.

Najpopularniji Lean alati i metode su:

- Mapiranje toka vrijednosti.

- Pull-in-line proizvodnja.

- Kanban.

- Kaizen je kontinuirano poboljšanje.

- 5C sistem je tehnologija za stvaranje efektivnog radnog mjesta.

- SMED sistem - Brza zamjena opreme.

- TPM sistem (Total Productive Maintenance) - Opšte održavanje opreme.

- JIT sistem (Just-In-Time - just in time).

- Vizualizacija.

- Ćelije u obliku slova U.

Mapiranje toka vrijednosti- ovo je prilično jednostavan i vizualan grafički dijagram koji prikazuje tokove materijala i informacija neophodnih za pružanje proizvoda ili usluge krajnjem korisniku. Mapa tokova vrijednosti omogućava da se odmah sagledaju uska grla toka i da se na osnovu njene analize identifikuju svi neproduktivni troškovi i procesi, te da se razvije plan poboljšanja. Mapiranje toka vrijednosti uključuje sljedeće korake:

- Dokumentiranje trenutne mape stanja.

- Analiza toka proizvodnje.

- Kreirajte kartu budućeg stanja.

- Izrada plana poboljšanja.

Pull production(engleski pull production) - shema za organiziranje proizvodnje, u kojoj je obim proizvodnje u svakoj fazi proizvodnje određen isključivo potrebama narednih faza (u konačnici - potrebama kupca).

Idealan je “single piece flow”, tj. dobavljač uzvodno (ili interni dobavljač) ne proizvodi ništa dok mu niži potrošač (ili interni potrošač) to ne kaže. Dakle, svaka naredna operacija "vuče" proizvode iz prethodne.

Ovaj način organizacije rada je također usko povezan sa balansiranjem linija i sinhronizacijom niti.

Kanban sistem je sistem koji osigurava organizaciju kontinuiranog protoka materijala u nedostatku zaliha: proizvodne zalihe se isporučuju u malim serijama, direktno na potrebne tačke proizvodnog procesa, zaobilazeći skladište, a gotovi proizvodi se odmah otpremaju kupcima. Redoslijed upravljanja proizvodnjom je obrnut: od i-te faze do (i - 1)-te.

Suština CANBAN sistema je da se sve proizvodne jedinice preduzeća snabdijevaju materijalnim resursima samo u količini iu vremenu koje je potrebno za ispunjenje porudžbine. Narudžba gotovih proizvoda predaje se u posljednju fazu proizvodnog procesa, gdje se izračunava potreban obim radova u toku, koji mora doći iz pretposljednje faze. Slično, od pretposljednje faze ide zahtjev do prethodne faze proizvodnje za određeni broj poluproizvoda. Odnosno, veličina proizvodnje na ovoj lokaciji određena je potrebama sljedećeg proizvodnog mjesta.

Dakle, između svake dvije susjedne faze proizvodnog procesa postoji dvostruki odnos:

- od i-te faze do (i - 1)-te faze zahteva se potrebna količina radova u toku („povučena”);

- od (i - 1)-te faze do i-te faze, materijalna sredstva se šalju u potrebnoj količini.

Sredstva za prenos informacija u CANBAN sistemu su posebne kartice ("canban", u prevodu sa japanskog, - kartica). Postoje dvije vrste kartica:

- kartice proizvodnog naloga, koje označavaju broj dijelova koji će se proizvesti u prethodnoj fazi proizvodnje. Kartice proizvodnih naloga šalju se iz i-te faze proizvodnje u (i-1)-tu fazu i predstavljaju osnovu za formiranje proizvodnog programa (i-1)-te dionice;

- selekcijske kartice, u kojima je naznačena količina materijalnih sredstava (komponenti, dijelovi, poluproizvodi) koja se moraju uzeti na mjestu prethodne obrade (montaže). Selekcione kartice prikazuju količinu materijalnih resursa koja je stvarno primila i-ta proizvodna lokacija od (i - 1)-te.

Dakle, kartice mogu cirkulisati ne samo unutar preduzeća koje koristi CANBAN sistem, već i između njega i njegovih filijala, kao i između kooperativnih korporacija.

Preduzeća koja koriste CANBAN sistem dobijaju proizvodne resurse dnevno ili čak nekoliko puta u toku dana, tako da se zalihe preduzeća mogu u potpunosti ažurirati 100-300 puta godišnje ili čak i više, dok u preduzeću koje koristi MRP ili MAP sistem - samo 10 -20 puta godišnje. Na primjer, u Toyota Motors Corporation, jedna od proizvodnih lokacija 1976. godine bila je snabdjevena resursima tri puta dnevno, a 1983. - svakih nekoliko minuta.

Želja za smanjenjem zaliha postaje, osim toga, metod za identifikaciju i rješavanje proizvodnih problema. Akumulacija zaliha i precijenjeni obim proizvodnje omogućavaju sakrivanje čestih kvarova i gašenja opreme, te nedostataka u proizvodnji. Budući da se u uslovima minimiziranja zaliha proizvodnja može zaustaviti zbog kvarova u prethodnoj fazi tehnološkog procesa, glavni zahtev CANBAN sistema, pored zahteva „nula zaliha“, jeste i zahtev „nula grešaka“. ". CANBAN sistem je gotovo nemoguće implementirati bez istovremene implementacije sveobuhvatnog sistema upravljanja kvalitetom.

Važni elementi CANBAN sistema su:

- informacioni sistem koji uključuje ne samo kartice, već i planove proizvodnje, transporta i isporuke, tehnološke karte;

- sistem regulisanja potreba i profesionalne rotacije kadrova;

- sistem opšte (TQM) i selektivne ("Jidoka") kontrole kvaliteta proizvoda;

- sistem za nivelisanje proizvodnje.

Glavne prednosti CANBAN sistema:

- kratak proizvodni ciklus, visok obrt sredstava, uključujući zalihe;

- ne postoje ili su izuzetno niski troškovi skladištenja proizvodnje i robnih zaliha;

- visokokvalitetni proizvodi u svim fazama proizvodnog procesa.

Analiza svetskog iskustva u primeni CANBAN sistema pokazala je da ovaj sistem omogućava smanjenje zaliha za 50%, zaliha - za 8% uz značajno ubrzanje obrta obrtnih sredstava i povećanje kvaliteta gotovih proizvoda. proizvodi.

Glavni nedostaci Just-in-time sistema su:

- poteškoća u osiguravanju visoke konzistentnosti između faza proizvodnje;

- značajan rizik od prekida proizvodnje i prodaje proizvoda.

Kaizen- ovo je izvedenica od dva znaka - "promjene" i "dobro" - obično se prevodi kao "promjene na bolje" ili "stalno poboljšanje".

U primijenjenom smislu, Kaizen je filozofija i upravljački mehanizmi koji podstiču zaposlenike da predlažu poboljšanja i implementiraju ih on-line.

Postoji pet glavnih komponenti Kaizena:

- interakcija;

- Lična disciplina;

- Poboljšan moral;

- Krugovi kvaliteta;

- Prijedlozi za poboljšanje;

5C sistem - tehnologija za stvaranje efikasnog radnog mesta

Pod ovom oznakom poznat je sistem uspostavljanja reda, čistoće i jačanja discipline. 5C sistem uključuje pet međusobno povezanih principa za organizaciju radnog mjesta. Japanski naziv za svaki od ovih principa počinje slovom "C". Prevedeno na ruski - sortiranje, racionalno uređenje, čišćenje, standardizacija, poboljšanje.

- SORTIRANJE: odvojite potrebne predmete - alate, dijelove, materijale, dokumente - od nepotrebnih kako biste uklonili potonje.

- RACIONALNA LOKACIJA: racionalno rasporedite ono što je ostalo, stavite svaki predmet na svoje mjesto.

- ČIŠĆENJE: Održavajte čistoću i red.

- STANDARDIZACIJA: budite tačni tako što ćete redovno raditi prva tri S.

- POBOLJŠANJE: pretvaranje ustaljenih procedura u naviku i njihovo poboljšanje.

Brza zamjena (SMED - Jednominutna zamjena matrice) Bukvalno prevedeno kao "Promjena pečata za 1 minut." Koncept je razvio japanski autor Shigeo Shingo i revolucionirao je pristup zamjeni i ponovnom opremanju. Kao rezultat implementacije SMED sistema, svaka izmjena i zamjena alata može se obaviti za samo nekoliko minuta ili čak sekundi, "jedan dodir" (koncept "OTED" - "One Touch Exchange of Dies").

Kao rezultat brojnih statističkih istraživanja, ustanovljeno je da je vrijeme za realizaciju različitih operacija u procesu promjene raspoređeno na sljedeći način:

- priprema materijala, pečata, pribora itd. - trideset%;

- popravljanje i skidanje pečata i alata - 5%;

- centriranje i postavljanje alata - 15%;

- probna obrada i prilagođavanje - 50%.

Kao rezultat toga, formulirani su sljedeći principi koji omogućavaju smanjenje vremena promjene za desetine, pa čak i stotine puta:

- razdvajanje internih i eksternih operacija podešavanja,

- transformacija unutrašnjih akcija u spoljašnje,

- korištenje funkcionalnih stezaljki ili potpuna eliminacija pričvršćivača,

- korištenje dodatnih uređaja.

TPM (Total Productive Maintenance) sistem - Potpuna briga o opremi uglavnom služi za poboljšanje kvaliteta opreme, usmjerene na najefikasnije korištenje kroz cjelokupni sistem preventivnog održavanja. Akcenat u ovom sistemu je na prevenciji i ranom otkrivanju kvarova opreme koji mogu dovesti do ozbiljnijih problema.

TPM uključuje operatere i servisere koji zajedno pružaju poboljšanu pouzdanost opreme. Osnova TPM-a je zakazivanje preventivnog održavanja, podmazivanja, čišćenja i generalnog pregleda. Ovo osigurava povećanje takvog pokazatelja kao što je ukupna efikasnost opreme.

JIT sistem (Just-In-Time - just in time) - sistem upravljanja materijalom u proizvodnji, gdje se komponente iz prethodne operacije (ili od eksternog dobavljača) isporučuju tačno kada su potrebne, ali ne prije. Ovaj sistem dovodi do naglog smanjenja obima radova u toku, materijala i gotovih proizvoda u skladištima.

JIT sistem uključuje specifičan pristup odabiru i evaluaciji dobavljača, zasnovan na radu sa uskim krugom dobavljača odabranih zbog njihove sposobnosti da garantuju isporuku visokokvalitetnih komponenti na vrijeme. Istovremeno, broj dobavljača se smanjuje za dva ili više puta, a sa preostalim dobavljačima uspostavljaju se dugoročne ekonomske veze.

Vizualizacija Bilo koji način informisanja o tome kako se posao treba obaviti. Ovo je takav raspored alata, dijelova, kontejnera i drugih pokazatelja stanja proizvodnje, u kojem svako na prvi pogled može razumjeti stanje sistema - normu ili odstupanje.

Najčešće korištene metode snimanja su:

- Outlining.

- Označavanje u boji.

- metoda putokaza.

- Označavanje bojom.

- "Bilo" - "postalo".

- Grafička uputstva za rad.

U-ćelije- Raspored opreme u obliku latiničnog slova "U". U ćeliji u obliku slova U mašine su raspoređene u obliku potkovice, prema redosledu operacija. Kod ovakvog rasporeda opreme posljednja faza obrade odvija se u neposrednoj blizini početne faze, tako da operater ne mora ići daleko da bi započeo sljedeći proizvodni ciklus.

U periodu najveće konkurencije i eskalacije krize, preduzećima širom svijeta ne preostaje ništa drugo nego da, koristeći najbolje svjetske tehnologije upravljanja, kreiraju proizvode i usluge koji po kvalitetu i cijeni što više zadovoljavaju kupce.

Gubici u bilo kojem proizvodnom procesu neizbježan su problem za mnoga poduzeća, kako za proizvodnju proizvoda tako i za pružanje usluga. Otpad je stanje koje, najblaže rečeno, ne dodaje vrijednost proizvodu ili usluzi. Da biste otkrili gubitke, prvo ih morate prepoznati. Postoji osam vrsta gubitaka zbog kojih se gubi do 85% resursa preduzeća:

- Gubitak kreativnosti. Kada se zaposlenik tretira kao zupčanik u mehanizmu koji se u svakom trenutku može izbaciti ili zamijeniti drugim, kada se odnosi svode na shemu „radite rukama i striktno slijedite upute svog šefa“, interes zaposlenih u radu stalno opada. Stručnjaci smatraju da je ovakav red stvari zastario, da vuče kompaniju nazad, što neće sporo uticati na profit kompanije. U istom Japanu, u raznim kompanijama, pojavljuju se „krugovi kvaliteta“ na kojima svako ima pravo da iznese svoje predloge za poboljšanje kvaliteta procesa. Analitičari smatraju da će u 21. vijeku one kompanije koje mogu stvoriti osjećaj uključenosti u unapređenje proizvodnje biti uspješne u 21. vijeku.

- Prekomjerna proizvodnja, koja se izražava u činjenici da se proizvodi više robe nego što je potrebno, odnosno ranije nego što je potrebno kupcu. Kao rezultat toga, ona sredstva koja bi se mogla potrošiti na poboljšanje kvaliteta troše se na povećanje kvantiteta.

- kašnjenja. Kada radnici u praznom hodu čekaju materijale, alate, opremu, informacije, to je uvijek rezultat lošeg planiranja ili nedovoljno uspostavljenih odnosa sa dobavljačima, nepredviđenih fluktuacija potražnje.

- Nepotreban transport, kada se materijali ili proizvodi premeštaju češće nego što je potrebno za kontinuirani proces. Važno je da sve što vam je potrebno isporučite na vrijeme i na pravo mjesto, a za to u preduzeću moraju biti implementirane dobre logističke sheme.

- Višak zaliha ili gomilanje više proizvoda nego što se prodaje i više materijala nego što je potrebno za proces.

- Prekomjerna obrada. Proizvodi treba da izađu iz proizvodnje tako visokog kvaliteta da, ako je moguće, treba isključiti njihove izmene i dorade, a kontrola kvaliteta treba da bude brza i efikasna.

- Nedostaci koji se moraju izbjeći po svaku cijenu, jer se dodatna sredstva troše na rješavanje reklamacija kupaca: ako je neispravan proizvod potrebno ispraviti, troši se dodatno vrijeme, trud i novac.

- Neredovno kretanje, ili nevažan proces isporuke alata i materijala unutar samog preduzeća, nepotrebno kretanje zaposlenih po prostorijama.

Prema studiji Instituta za sveobuhvatne strateške studije (IKSI) o širenju vitke proizvodnje u Rusiji u martu-aprilu 2006. godine, od 735 anketiranih ruskih industrijskih preduzeća, 32% je koristilo japansko iskustvo. U martu-aprilu 2008. godine sprovedeno je drugo istraživanje. Primena vitke proizvodnje u industrijskim preduzećima Rusije 2006-2008” na III Ruskom Lean Forumu "Lean Russia". Preduzeća koja su prva primijenila metode vitke proizvodnje: Gorki automobilska tvornica (GAZ Grupa), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Čeljabinska fabrika kovanja i presa (ChKPZ OJSC), Sollers OJSC "("UAZ", "ZMZ"), KAMAZ, NefAZ, Sberbank of Russia OJSC, itd.