Hemijska vlakna se dijele na umjetna i sintetička

Po prvi put umjetna vlakna su dobijena krajem 19. stoljeća, iako su pokušaji njihovog dobivanja bili mnogo ranije. Na primjer, staklene niti su se proizvodile u starom Egiptu, koristile su se za nakit, a sredinom 18. stoljeća. M. V. Lomonosov je pokušao pronaći načine njihove industrijske proizvodnje.

Grupa umjetnih vlakana uključuje viskozu i acetat.

Shema za dobivanje tkanine od umjetnih vlakana:

Drvo - iver od smreke → Celuloza (u obliku listova kartona) → Priprema viskoze (tečnosti) → Formiranje vlakana iz rastvora → Tekstilna obrada vlakana (izvlačenje, uvijanje, premotavanje) → Tkačka proizvodnja (proizvodnja tkanina) → Završna proizvodnja (završna obrada tkanine)

1. Sirovina za proizvodnja viskoznih vlakana celuloza se koristi od smrekove strugotine, otpada pamuka.Celulozni listovi kartona se rastvaraju kaustičnom sodom i preradom sa drugim hemikalijama dobija se viskozna viskozna tečnost koja se probija kroz rupe (matrice) iz kojih izlaze tanke neprekidne niti , a zatim se vlakna obrađuju tekstilom (izvlačenje, torzija, premotavanje).

Viskozna vlakna se proizvode ne samo u obliku kontinuiranih niti, već i u obliku kratkih segmenata, odnosno rezana vlakna pogodna za proizvodnju kako homogene viskozne pređe tako i miješane, uz dodatak različitih vlakana za davanje različitih svojstava. tkanine.

Tkanine od viskoznih vlakana koriste se za šivenje lake odjeće: donjeg rublja, bluza, haljina, suknji, šalova - i koriste se kao podstava i ukras (za zavjese, zavjese, prekrivači).

Tkanine od viskoznih vlakana su lijepog izgleda, mogu ličiti na svilu, vunu, pamuk, biti bez sjaja, upijaju vlagu više od pamuka.Međutim, viskozne tkanine gube oko 50% svoje čvrstoće kada su mokre, imaju veliko skupljanje i gužvanje.

Proizvodi od viskozne tkanine peru se posebnim deterdžentima na temperaturi vode od 30 .. .40 °C, ne trljajte, ne uvijajte, već nježno pustite da voda ocijedi ili umotajte u pamučnu tkaninu. Pegla se u mokrom stanju na temperaturi od 160 ... 180 0 C kroz peglu, ponekad podvrgnuta hemijskom čišćenju.

Viskozno vlakno, kao i pamuk, gori žutim, brzotečećim plamenom, koji ima miris izgorelog papira, nakon sagorevanja ostaje sivi pepeo.

2. Tkanine od acetatnih vlakana lijepe su, imaju blago sjajnu površinu, izgledom i osjećajem podsjećaju na svilu, lagane su, mekane, dobro se drapiraju, ne gužvaju se i zadržavaju oblik. Metoda za proizvodnju acetatnih vlakana je ista kao i metoda za proizvodnju viskoznih vlakana. Jedina razlika je u tome što se celuloza proizvedena od drvnog ili pamučnog otpada tretira octenom esencijom ili sumpornom kiselinom.

Nedostatak acetatnih tkanina je gubitak čvrstoće kada su mokri, slabo prozračne i upijaju vlagu, te se teško peglaju.

Proizvodi od acetatnih tkanina peru se ručno u toploj vodi na temperaturi od 30°C sa posebnim deterdžentima, suše se u suspendiranom stanju na vješalici, peglaju lagano vlažno, s pogrešne strane, kroz peglu sa toplim glačalom.

Acetatne tkanine se brzo suše. Morate biti oprezni prilikom mokrog zagrijavanja i ne čistiti acetatne tkanine acetonom, koji ih otapa.

Acetatno vlakno gori sporo, sa žutim plamenom, na kraju se formira rastopljena kugla i tamni pepeo, a pri sagorevanju se oseća poseban kiselkast miris.

3. Sintetička vlakna dobijen sintezom - reakcija spajanja jednostavnih supstanci (monomera) koje su proizvod prerade uglja, nafte i prirodnog gasa (fenol, acetilen, metan itd.).

Sintetička vlakna imaju niz svojstava koja prirodna vlakna nemaju: visoka mehanička čvrstoća, elastičnost, otpornost na kemikalije, malo gužvanje, slaba tečnost, slabo skupljanje. Sva ova svojstva su pozitivna, pa se sintetička vlakna dodaju prirodnim kako bi se dobile tkanine poboljšanog kvaliteta.

Negativna svojstva sintetičkih vlakana su smanjena higroskopnost, niska propusnost zraka, visoka naelektriziranost prilikom nošenja, te se stoga ne preporučuje nošenje odjeće od ovih tkanina za djecu i osobe sa preosjetljivošću na sintetička vlakna.

Najčešće tkanine izrađene od sintetičkih vlakana uključuju kapron, lavsan, nitron.

K a pro n - najizdržljivije vlakno za kidanje i habanje.

Najlonske tkanine odlikuju se svojim sjajem, visokom čvrstoćom, lako se peru, brzo se suše i zahtijevaju pažljivu mokro-toplinsku obradu. Nedostaci kapronskih tkanina - klizanje, osipanje, produženje konca. Stoga je tkanine od kapronskih niti teško šivati.

Od kapronskih niti proizvode se lagane tkanine, trikotaža, čipka, trake, pletenice. U mješavini s drugim vlaknima, kapronsko vlakno se koristi za proizvodnju tkanina za haljine, odijela i kaputa.

Ako se najlonsko vlakno dovede do plamena, ono će se početi topiti, a zatim će se zapaliti slabim plavkasto-žutim plamenom uz oslobađanje bijelog dima. Kada se ohladi, na kraju se formira čvrsta tamna kugla.

Lav s i n je vrlo čvrsto i elastično vlakno. Miješa se s raznim vlaknima kako bi se povećala čvrstoća i elastičnost tkanine. U svom čistom obliku, lavsan se koristi za proizvodnju konca za šivanje, čipke, tehničkih tkanina, gomile umjetnog krzna i tepiha. Od lavsanskih vlakana pomiješanih s vunom proizvode se pamuk, lan, viskozna vlakna, tkanine za haljine i trikotaža. Tkanine s lavsanom se boje jake vlage i topline. U plamenu se lavsanske niti prvo tope, a zatim polako sagorevaju žućkastim plamenom, oslobađajući crnu čađ. Nakon hlađenja formira se tvrda crna lopta.

Nitron - najotpornije i "toplije" vlakno, pahuljasto, mat, izgleda kao vuna, pa se naziva "umjetna vuna" Tkanine od nitronskih vlakana su izdržljivije i manje se troše od najlona i lavsana. Nitronska vlakna se koriste u proizvodnji trikotaže (džemperi, jakne, šalovi) i umjetnog krzna s paperjastom hrpom. Od kapronskih vlakana pomiješanih s vunom proizvode se tkanine od viskoze, pamuka, haljina i odijela. Nitronska vlakna sa bljeskovima izgaraju, oslobađajući crnu čađ, nakon hlađenja formira se čvrsti priliv kuglice, koja se može zgnječiti prstima.

2. Za doručak treba da skuvate mlečnu kašu za 3 osobe. Koristeći vodič za recepte, odredite količinu, sastav i približnu cijenu proizvoda za pravljenje rižine kaše, opišite tehnologiju njegove pripreme. Opišite važnost mlijeka i mliječnih proizvoda u ishrani ljudi (vidi Dodatak).

Tehnologija kuvanja mliječne pirinčane kaše.

1. Primarna prerada žitarica: Pirinač sortirajte i dobro isperite u hladnoj vodi.

Opis prezentacije na pojedinačnim slajdovima:

1 slajd

Opis slajda:

Tehnologija proizvodnje hemijskih vlakana. Svojstva hemijskih vlakana. 7 razred Pripremila Lyakhova Svetlana Vasilievna, nastavnik tehnologije MBOU srednje škole br. 9, Klintsy, 2012.

2 slajd

Opis slajda:

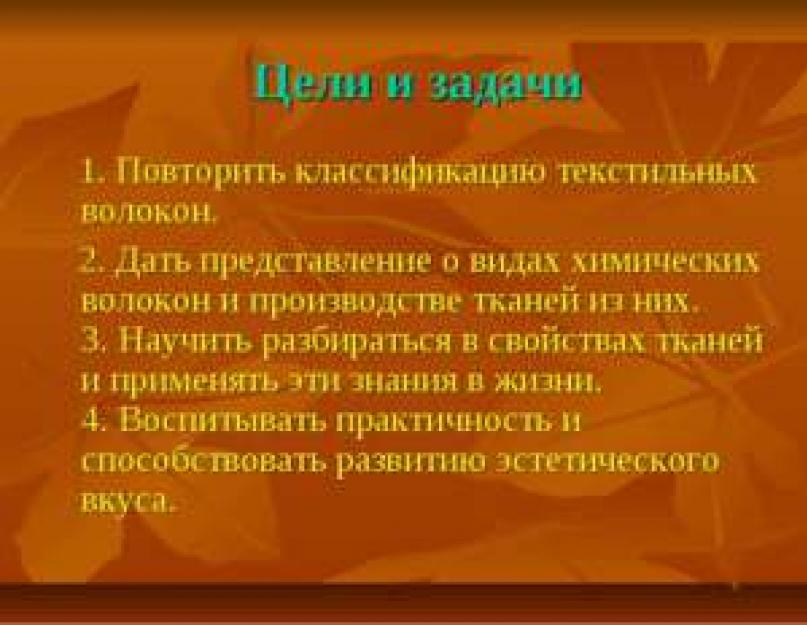

Ciljevi i zadaci 1. Ponoviti klasifikaciju tekstilnih vlakana. 2. Dajte ideju o vrstama hemijskih vlakana i proizvodnji tkanina od njih. 3. Naučiti razumjeti svojstva tkiva i primijeniti ovo znanje u životu. 4. Negujte praktičnost i promovirajte razvoj estetskog ukusa.

3 slajd

Opis slajda:

4 slajd

Opis slajda:

5 slajd

Opis slajda:

Što je vlakno, takvo je i platno Od prvih dana rođenja čovjek se suočava sa raznim tkivima. Potkošulje i pelene izrađene su od pamučne tkanine; po hladnom vremenu možete se umotati u vuneni pokrivač; vežite prekrasne najlonske trake na kosu. Ako izvučete konac iz tkanine, rascijepite ga, možete vidjeti da se sastoji od sitnih tankih i kratkih dlačica - vlakana. Ova vlakna (vuna - u vunenoj tkanini, biljne dlake - u pamuku, vlakna stabljike lana - u lanu) nazivaju se vlaknima za predenje. Niti i predivo se dobijaju od vlakana, a tkanine se dobijaju od niti i pređe. Vlakna se dijele na prirodna - ona koja su donirana od prirode (vunena, svila, pamuk, lan) i hemijska, koja se dobijaju kao rezultat hemijskih procesa.

6 slajd

Opis slajda:

PAMUK je prirodno vlakno biljnog porijekla Pamuk je porijeklom iz Indije. Voli toplinu i raste na jugu. Kada pamuk sazri, kutije sa sjemenkama pucaju i svaka izgleda kao komad vate. Zatim su pustili kombajn u polje. Oni će ubrati pamuk i staviti ga na sunce da se osuši, a zatim ga složiti u bale i odnijeti u predionicu. Osobine pamučnih tkanina: izdržljive, higijenske, lagane, prozračne, lako se peru i peglaju, ali se skupljaju.

7 slajd

Opis slajda:

Lan je prirodno vlakno biljnog porijekla, a iz stabljike se izdvajaju lanena vlakna. U svijetu postoji više od 200 vrsta lana, a uzgaja se samo 40 vrsta. Dugi lan se sije radi vlakana, a kovrdžavi lan se sije radi ulja. Dužina lanenih vlakana je 15-26 cm, boja je od svijetlosive do tamnosive. Lan ima karakterističan sjaj, veću masu i uvijek je hladan i tvrd na dodir. Svojstva lanenih tkanina: izdržljive, higijenske, imaju glatku sjajnu površinu, jako su naborane, ali su dobro peglane, podnose najveću toplotu pegle.

8 slajd

Opis slajda:

Ovo je zanimljivo Tkanine koje sadrže lanena vlakna imaju jedinstvena medicinska i fizička svojstva. Oni su higroskopni, antibaktericidni, a osim toga odlično upijaju buku, praktički se ne pune statičkim elektricitetom. Nedavno se u domaćoj proizvodnji lanena vlakna koriste u proizvodnji tekstilnih tapeta za zaštitu od buke. Jedan sloj takvih tapeta smanjuje buku u prosjeku za 10 dB. Lanene tkanine griju na hladnoći, a hlade na vrućini, pružajući osobi potpunu udobnost; ne samo da ne izazivaju alergijske reakcije, već imaju i ljekovita svojstva (na primjer, otpornost na propadanje u vlažnim uvjetima). Ako stalno spavate na posteljini, možete se izliječiti od anemije.

9 slajd

Opis slajda:

Vuna - prirodno vlakno životinjskog porijekla Vunena vlakna su linija dlake životinja: ovaca, koza, deva. Glavnu masu vune (95-97%) daju ovce. Vuneni pokrivač se skida sa ovaca posebnim makazama ili mašinama. Najbolja je vuna dobijena od fine vune merino ili angora koza (moher). Svojstva vunenih tkanina: visoka higroskopnost, visoka toplotna zaštita, elastična, otporna na sunce, otporna na habanje, ali imaju veliki kapacitet prašine i skupljanja.

10 slajd

Opis slajda:

Svila je prirodno vlakno životinjskog porijekla, a sirovina za proizvodnju svilene tkanine je čahura svilene bube, tzv. sirova svila. Leptir svilene bube je pravi domaći insekt: ne živi u divljini, čak je zaboravio da leti. Četiri stadijuma razvoja svilene bube su jaje, gusjenica, kukavica i leptir. Proizvodnja svilenih tkanina u Kini je poznata od trećeg milenijuma pre nove ere - Velikog kineskog puta svile.

11 slajd

Opis slajda:

Sakupite čahure za 8-9 dana od početka uvijanja i pošaljite na primarnu obradu. Obuhvaća sljedeće operacije: obradu čahura vrelom parom za omekšavanje svilenog ljepila i odmotavanje konca; namotavanje nekoliko niti istovremeno. Dužina niti čahure je 600-900 metara.

12 slajd

Opis slajda:

Materijali od hemijskih vlakana Već u 17. veku Englez Robert Huk je predložio mogućnost dobijanja veštačkih vlakana. Industrijski je dobijen tek krajem 19. vijeka. U Rusiji je u Mitiščiju izgrađena prva fabrika za proizvodnju veštačke svile, koja je 1913. godine dala prvu proizvodnju. Pamuk i lična vlakna sadrže celulozu. Razvijeno je nekoliko metoda za dobivanje otopine celuloze iz koje se dobijaju niti slične svili. Da bi se dobilo rezano vlakno, složeni konac nakon završnih operacija seče se na vlakna određene dužine i iz njih se prede konac. Sintetička vlakna se proizvode od polimernih materijala. Ponekad su hemijska vlakna jača od čelične žice iste debljine.

13 slajd

Opis slajda:

Grupe hemijskih vlakana. Vještački (viskoza, acetat, bakar-amonijak). Sintetički (poliester, poliamid, poliakrilonitril, elastan).

14 slajd

Opis slajda:

Tkanine od umjetnih vlakana Sirovina za proizvodnju umjetnih vlakana je celuloza dobivena od smrekovog drveta i otpada pamuka (najkraća vlakna). Viskozna, rezana, acetatna i triacetatna vlakna, uz određenu obradu, mogu dati tkaninama izgled svile, vune, lana. Svojstva ovih tkanina su raznolika koliko i njihov izgled. Glatke su, oštrog sjaja ili mat, teže, deblje od prirodne svile. Imaju nisko skupljanje i toplotnu zaštitu. Ove tkanine su izdržljive, ali kada su mokre, njihova čvrstoća se smanjuje, dobro se prekrivaju, slabo propuštaju zrak i upijaju vlagu. Prorezuju se prilikom šivanja proizvoda, razmiču se na šavovima, tkanina postaje žuta od jakog zagrijavanja.

15 slajd

Opis slajda:

Proizvodnja (vještačkih) viskoznih tkanina Drvo Celuloza u obliku listova kartona Priprema viskoze (tečnosti) Formiranje vlakana iz otopine Tekstilna obrada vlakana (razvlačenje, uvijanje, premotavanje) Proizvodnja tkanina (tkanje) Dorada tkanina (bijeljenje, izbjeljivanje, premotavanje) štampanje uzoraka)

16 slajd

Opis slajda:

Tkanine od sintetičkih vlakana Sirovine za proizvodnju sintetičkih vlakana su gasovi, proizvodi prerade uglja i nafte. Poliesterska vlakna - poliester, lavsan, krimplen; poliamidna vlakna - najlon, kapron, dederon; poliakrilonitril - akril, nitron, perlon; elastansko vlakno - likra se najčešće koristi u mješavini sa drugim vlaknima. Svojstva tkanine: čvrsta, kruta, glatka površina, ne propušta zrak, ne upija vlagu, elastična - ne gužva se, loših tehnoloških svojstava.

17 slajd

Opis slajda:

Proizvodnja sintetičkih tkanina Ugalj, nafta, plin. Prethodna obrada sirovina Priprema rastvora za predenje ili taline Formiranje vlakana (probijanje kroz spinere), izvlačenje, termoreaktiviranje. Obrada tekstila: istezanje, uvijanje, premotavanje. Tkanje: dobivanje tkanja. Završna obrada tkanine

18 slajd

Opis slajda:

Najčešći materijali izrađeni od sintetičkih vlakana. Poliesterska vlakna (lavsan, krimplen) Poliamidna vlakna (kapron, najlon) Poliakrilonitrilna vlakna (nitron, akril) Elastanska vlakna (likra, dorlastan)

19 slajd

- Uvod

- 1. Hemijska vlakna

- 1.2 Poliamidna vlakna

- 1.3 Poliesterska vlakna

- 2.1 Sinteza kaprolaktama

- 2.2 Sinteza polikaproamida

- 3.5.1 Crtanje navoja

- 3.5.2 Uvijanje

- 3.5.3 Završna obrada navoja

- 3.5.4 Sušenje i kondicioniranje prediva

- 3.5.5 Premotavanje niti

- 3.5.6 Sortiranje niti

- 4. Primjeri tehnoloških proračuna

- Zaključak

- Bibliografija

Uvod

Po prvi put, ideja da osoba može stvoriti proces sličan procesu dobijanja prirodne svile, u kojem se u tijelu gusjenice svilene bube proizvodi viskozna tekućina, koja se na zraku stvrdne i formira tanku, čvrstu nit, izrazio je francuski naučnik R. Reaumur davne 1734. godine. Međutim, prošlo je oko vek i po pre nego što je ova ideja našla svoju praktičnu implementaciju.

Hemijska vlakna nazivaju se vlakna, u čijoj proizvodnji se koriste hemijski ili fizičko-hemijski procesi za preradu prirodnih i sintetičkih visokomolekularnih jedinjenja (polimera). U zavisnosti od porekla polimera, hemijska vlakna se dele u dve glavne grupe: veštačka vlakna (ako je upotrebljeni polimer prirodnog porekla) i sintetička (ako je polimer koji formira vlakna dobijen kao rezultat hemijske sinteze iz niske molekularne težine monomerna jedinjenja).

Zauzvrat, karakteristike hemijske strukture polimera koji formiraju vlakna omogućavaju podjelu hemijskih vlakana u dvije glavne klase: vlakna ugljičnog lanca i heterolančana vlakna.

heterolančana vlakna. U ovu grupu spadaju sve vrste vlakana dobijenih od različitih poliamida. Takva vlakna su polikaproamid, poliheksametilen adipamid, polienantoamid, poliundekanamid itd.

Heterolančana vlakna su glavna klasa sintetičkih vlakana koja su dobila najveću rasprostranjenost. U industrijskom obimu proizvode se uglavnom dvije vrste heterolančanih vlakana - poliamid i poliester - i u malim količinama visoko elastična poliuretanska vlakna.

Najveću rasprostranjenost poliamidnih vlakana objašnjavaju im inherentna lančana svojstva, široka sirovinska baza za njihovu proizvodnju. Također, u velikoj mjeri, metode za dobivanje sirovina, kao i procesi formiranja i naknadne obrade, razvijeni su za poliamidna vlakna ranije i detaljnije nego za druga heterolančana vlakna.

karbonska lančana vlakna. Ova klasa sintetičkih vlakana uključuje vlakna čije makromolekule sadrže samo atome ugljika u glavnom lancu.

Proizvedena vlakna ugljičnog lanca dijele se na poliakrilonitril, polivinil hlorid, polivinil alkohol, poliolefin i koja sadrže fluor.

Poliakrilonitrilna vlakna (nitron, orlon, itd.) dobijaju se od polimera i kopolimera nitrila akrilne kiseline.

Polivinilhloridna vlakna se proizvode od polimera i kopolimera VX (vlakna tipa rovil) i vinilden hlorida (soviden fiber, saran, itd.), kao i od hlorisanog PVC-a (hlorno vlakno).

Polivinil alkohol, poliolefin i vlakna koja sadrže fluor se dobijaju od polivinil alkohola (vinol vlakno, curalon), poliolefina (polietilenska i polipropilenska vlakna) i polimera koji sadrže fluor (teflonska vlakna, fluorolon).

Važne prednosti hemijskih vlakana u odnosu na prirodna su široka sirovinska baza, visoka isplativost proizvodnje i njena nezavisnost od klimatskih uslova. Mnoga hemijska vlakna imaju i bolja mehanička svojstva (čvrstoća, elastičnost, otpornost na habanje) i manje nabora. Nedostatak nekih hemijskih vlakana, kao što su poliakrilonitril, poliester, je niska higroskopnost.

1. Hemijska vlakna

1.2 Poliamidna i poliesterska vlakna

Vlakna se uglavnom koriste za izradu odjeće. Osim toga, značajan dio njih se troši na proizvodnju raznih tehničkih tkanina i proizvoda, tkanine od gajtana visoke čvrstoće, filterskih tkanina, pribora za pecanje, užadi, užadi itd. Prirodna vlakna nisu dovoljna da zadovolje sve veće potrebe stanovništva u tekstilnim proizvodima, a prirodna vlakna su u velikom broju slučajeva neprikladna za tehničke proizvode, jer nemaju potreban skup posebnih svojstava (visoka otpornost na toplinu, čvrstoća, hemijska svojstva). otpornost, biostabilnost itd.). Osim toga, proizvodnja prirodnih vlakana je vrlo radno intenzivna i skupa. Stoga je postalo neophodno razviti industrijske metode za umjetnu proizvodnju vlakana.

Proizvodnja hemijskih vlakana zbog njihove visoke rentabilnosti i ogromne sirovinske baze raste veoma intenzivno. Brzi rast proizvodnje hemijskih vlakana u velikoj meri je olakšan njihovim visokim karakteristikama.

Najbrži tempo razvoja u proizvodnji sintetičkih vlakana - poliamid (najlon, anid), poliester (lavsan), što objašnjava njihova vrijedna svojstva (visoka čvrstoća u elastičnosti, otpornost na ponovljene deformacije, itd.) poliamidna i poliesterska vlakna se proizvode u u obliku tekstilnih i kablovskih niti visoke čvrstoće, vlakana i monofilamenata različitih linearnih gustoća. Sintetička vlakna su od posebnog značaja za proizvodnju određenih vrsta tehničkih proizvoda. Na primjer, kord za avionske i teške pneumatske gume, materijali za električnu izolaciju, filtarske tkanine za hemijsku industriju itd. Također, za izradu trupa automobilskih i zrakoplovnih guma koriste se niti ili tkanine visoke čvrstoće od kaprona i najlona. Ove gume imaju povećanu kilometražu i pouzdanost.

1.2 Poliamidna vlakna

Poliamidna vlakna su sintetička vlakna dobivena od linearnih polimera, čiji makromolekuli sadrže amidne grupe. Poliamidna vlakna napravljena od alifatskih poliamida dobila su širok industrijski razvoj. Makromolekule ovih poliamida, zajedno sa amidnim grupama, sadrže metilenske grupe.

Polikaproamidna vlakna oblikovan od polikaproamida - polimera, polimera sintetiziranog od kaprolaktama. Ova vlakna se proizvode u različitim zemljama pod različitim nazivima, kao što su "kapron" (SSSR), "dederon" (Nemačka), "nylon 6" (SAD).

Polikaproamid je čvrsti beli prozirni proizvod sa MM 15000 - 25000. Na povišenim temperaturama u prisustvu kiseonika, polikaproamid se razgrađuje.

Poliheksametilen adipamidna vlakna ("anid" (SSSR), "najlon 6.6" (SAD), itd.), . Ovaj polimer se dobija iz AG soli:

Polienatoamidna vlakna ( enant (SSSR), "najlon 7" (SAD)) nastaje od polienantoamida - polimera dobivenog polikondenzacijom ni-aminoenantne kiseline.

Poliundekanamidna vlakna ( undekan, najlon 11, kiana), proizveden od poliundekanamida - poliamida sintetiziranog iz

u - aminoundekanska kiselina.

1.3 Poliesterska vlakna

Naziv ove vrste sintetičkih vlakana određen je hemijskom prirodom polimera - poliestera, od kojeg se ova vlakna dobijaju. Poliesteri uključuju makromolekularne tvari s općom formulom, čije se makromolekule sastoje od elementarnih jedinica međusobno povezanih esterskom vezom. Ova klasa uključuje i prirodne (ćilibar, svila, itd.) sintetičke poliestere. Poliesterska vlakna na bazi polietilen tereftalata (PET) proizvode se pod nazivima "lavsan" (SSSR), "dacron" (SAD), "teteron" (Japan), "terital" (Španija).

PET je bela, neprozirna čvrsta supstanca koja se topi kada se zagreje. Nakon brzog hlađenja taline polimera, formira se čvrsti prozirni proizvod koji kristalizira na temperaturama iznad 80°C. Polimer je stabilan u mnogim organskim rastvaračima (aceton, etil acetat, ksilen, dioksan, itd.), ali je rastvorljiv u fenolima i njihovim supstituisanim hlorom. U alkalijama i koncentrovanim rastvorima amonijaka polimer se uništava.

Hemijska vlakna se uglavnom koriste u tekstilne svrhe i moraju se karakterizirati vrlo velikim omjerom dužine i prečnika (> 10.000), kao i posebnim mehaničkim svojstvima. svojstva:

1) visoka čvrstoća (do 1 Gn / m 2 (100 kgf / mm 2));

2) veliko izduženje (>5%);

3) elastičnost i brzo nestajanje deformacija nastalih pod uticajem spoljnih sila;

4) minimalne plastične (preostale) deformacije nakon istovara;

5) maksimalna otpornost na ponavljana i naizmjenična opterećenja. Stoga se za proizvodnju hemijskih vlakana kao sirovine koriste samo polimeri koji formiraju vlakna, a koji se sastoje od fleksibilnih linearnih ili blago razgranatih makromolekula visoke molekularne kohezije. Molekularna težina ovih polimera trebala bi biti preko 15.000, a distribucija molekulske težine trebala bi biti prilično uska. Osim toga, ovi polimeri se moraju rastopiti bez raspadanja, rastvoriti u dostupnim rastvaračima ili prevesti u viskozno stanje na neki drugi način.

Tabela 1. Uporedne karakteristike fizičko-mehaničkih svojstava hemijskih i prirodnih vlakana

|

Gustina, kg / m 3 |

Ravnotežna vlažnost,% |

Izduženje pri prekidu,% |

Otpornost na višestruko savijanje, broj ciklusa |

Otpornost na abraziju (pod opterećenjem 3kPa) |

||||

|

obična nit |

||||||||

|

jak konac |

||||||||

|

obična nit |

||||||||

|

jak konac |

||||||||

|

obična nit |

||||||||

|

ojačani navoj |

||||||||

|

Prirodna svila |

2. Proizvodnja kapronskih niti i vlakana

Proces dobijanja kapronskih niti i vlakana dobro je proučen i stalno se razvija. Asortiman konca, dizajniran da zadovolji potrebe različitih sektora nacionalne privrede, obuhvata niti za tekstilne i tehnološke svrhe.

Postoje tri načina za proizvodnju najlonskih niti i vlakana:

1) Periodična metoda - periodična ili kontinuirana sinteza polimera, periodični procesi ekstrakcije i sušenja mrvica (granula), formiranje složenih niti.

2) Kontinuirana metoda sa proizvodnjom mrvica - kontinuirana sinteza polimera, ekstrakcija i sušenje mrvica, formiranje složenih niti.

Kontinuirana metoda sa predenjem multifilamenata direktno iz taline (kontinuirana sinteza polimera i predenje multifilamenata direktno iz taline).

Prve dvije metode za proizvodnju kapronskih niti sastoje se od istih tehnoloških faza, ali je druga metoda povoljnija u odnosu na prvu korištenjem kontinuiranih procesa za sintezu polimera, ekstrakciju i sušenje mrvica, čime se značajno unapređuje tehnologija proizvodnje i poboljšava kvalitet. polimera i niti.

Treći metod predviđa kombinovanje u jednom tehnološkom procesu kontinuirane metode za proizvodnju polimera sa predenim nitima iz taline bez pretapanja polimera, dok se tehnologija proizvodnje niti iz temelja menja. Kontinuirani proces je u potpunosti implementiran u proizvodnju vlakana i sve se više koristi u proizvodnji tekstilnih prediva.

2.1 Sinteza kaprolaktama

Kaprolaktam se može sintetizirati iz fenola, benzena, anilina, ali i iz n-butan, furfural, acetilen, etilen oksid i divinil.

Razmotrimo primjer dobivanja kaprolaktama iz fenola:

Priprema kaprolaktama iz fenola.

Kada se fenol hidrogenira (135-160°C) u prisustvu nikalnog katalizatora, nastaje cikloheksanol:

Dehidrogenacija cikloheksanola daje keton-cikloheksanon:

Reakcija dehidrogenacije se odvija pri atmosferskom pritisku i temperaturi od 400-450°C u prisustvu željezo-cink katalizatora. Kada cikloheksanon reaguje sa hidroksilaminom, nastaje cikloheksanon oksim (cikloheksanoksim). Ovaj proces se naziva oksigenacija. :

Oksimacija se vrši na 20°C. Na kraju procesa, kada se razvijena sumporna kiselina neutrališe amonijakom, temperatura reakcione mase spontano raste do 90°C.

Pod dejstvom koncentrovane sumporne kiseline, cikloheksanon oksim izomerizira u laktam e-aminokaproične kiseline (cikloheksanon izoksim), dolazi do preraspoređivanja atoma u molekuli cikloheksanonskog oksima:

Ovako dobijeni kaprolaktam se prečišćava od nečistoća ekstrakcijom organskim rastvaračima (npr. trihloretilenom) i ponovljenom destilacijom pod vakuumom.

Kvalitet kaprolaktama koji se koristi za proizvodnju kapronskih vlakana karakteriziraju sljedeći glavni pokazatelji:

Izgled Bijeli kristali

Molekulska težina 113,16

Temperatura, ºS

kristalizacija 68,8-69,0

ključanje 262

permanganat broj

3% vodeni rastvor, s 5000-10000

meq */kg 0,0-0,6

Boja 50% vodeni rastvor,

jedinice platina-kobalt skala,

ne više od 5,0

Cikloheksanon oksim 0,002

Gvožđe 0,00002

Kiselost meq/kg, ne veća od 0,2

Alkalnost meq/kg, ne više od 0,05

Kaprolaktam ulazi u fabrike sintetičkih vlakana u plastičnim vrećicama ili u papirnim vrećama smještenim u gumiranim platnenim vrećicama. Takođe se transportuje u rastopljenom stanju u posebnim rezervoarima prekrivenim toplotnom izolacijom i opremljenim zavojnikom za parno grejanje. Prilikom transporta taline kaprolaktama postiže se značajan ekonomski efekat, jer se eliminiše rad topljenja kaprolaktama u pogonu potrošača i isključuje kontaminacija proizvoda. Otopljeni laktam se može čuvati u zagrijanim i izoliranim posudama.

2.2 Sinteza polikaproamida

Proces polimerizacije kaprolaktama - transformacija ciklusa u linearne polimere - naziva se poliamidacija. Nastaje samo na relativno visokoj temperaturi i povišenom, normalnom ili sniženom pritisku u prisustvu aktivatora.

Kao aktivatori mogu poslužiti organske ili mineralne kiseline, kao i voda, AG so, aminokaproična kiselina ili druga jedinjenja koja su u uslovima procesa poliamidacije kaprolaktama sposobna da se podvrgnu hemijskim transformacijama sa oslobađanjem vode.

Pored navedenih jedinjenja, alkalije i metalni natrijum su veoma efikasni aktivatori, koji smanjuju trajanje reakcije poliamidacije za desetine i stotine puta. U proizvodnim uslovima voda se najčešće koristi kao aktivator procesa poliamidacije kaprolaktama.

Mehanizam reakcije za stvaranje polikaproamida ovisi o prirodi korištenog aktivatora. U prisustvu vode, reakcija poliamidacije kaprolaktama se odvija postupno prema sljedećoj shemi:

U početnoj fazi procesa, kada kaprolaktam reaguje s vodom, nastaje aminokaproinska kiselina:

Aminokaproična kiselina se spaja s molekulom kaprolaktama i nastaje dimer:

Dimer stupa u interakciju s još jednom molekulom kaprolaktama i nastaje trimer:

Vezanje molekula kaprolaktama događa se prije formiranja polikaproamida:

Reakcija poliamidacije kaprolaktama je ravnotežna i reverzibilna:

S tim u vezi, kaprolaktam se ne pretvara u potpunosti u polikaproamid i polimer uvijek sadrži određenu količinu monomera i drugih jedinjenja male molekularne težine rastvorljivih u vodi (dimer, trimer i kaprolaktam).

Količina i sastav frakcije male molekulske mase sadržane u polikaproamidu (slika 1) zavisi od temperaturnih uslova procesa. Na primjer, na 180°C količina frakcija male molekulske mase koja se sastoji od dimera i trimera dostiže 2-3%, a na 250-270°C već iznosi 10-12%, pri čemu je otprilike 2/3 monomer i 1/ 3 su dimeri i trimeri kaprolaktama. Jedinjenja male molekularne težine rastvorljiva u vodi mogu se ukloniti iz polikapramida ekstrakcijom vrućom vodom ili vakuumskim uklanjanjem iz rastopljenog polimera.

Raspored 1 - Ovisnost sadržaj male molekularne težine spojeva u polikaproamidu na temperaturi poliamidacije kaprolaktam.

Za polikaproamid namijenjen za preradu u kapronsko vlakno postavljaju se određeni zahtjevi. Konkretno, mora imati dovoljno visoku molekularnu težinu (najmanje 11.000) i biti monolitan; ne sadrže veliki broj šupljina i školjki. Osim toga, polimer ne bi trebao sadržavati produkte oksidacije (bijeli polikaproamid).

Važan pokazatelj sposobnosti polikaproamida za fiberizaciju je molekulska težina ili stepen poliamidacije.

Navedena molekulska težina polimera može se postići podešavanjem uslova poliamidacije – temperature, trajanja procesa i sadržaja regulatora (stabilizatora). Regulatori molekularne težine poliamida su tvari sposobne da stupe u interakciju s jednom od krajnjih grupa rastućeg lanca makromolekule tokom sinteze polimera, zaustavljajući njegov rast. Najčešće se kao regulator koriste octena, sebacinska ili adipinska kiselina. U ove svrhe se koristi i sirćetna kiselina. n-butilamin je regulator dvostrukog djelovanja koji može blokirati obje funkcionalne grupe makromolekula poliamida.

Promjenom količine dodanog regulatora može se dobiti polimer sa željenom molekulskom težinom. Što je više regulatora dodano monomeru, to je manja molekulska težina polimera.

Sposobnost polikaproamida za formiranje vlakana ovisi o takvim pokazateljima polimera kao što su čvrstoća i sadržaj proizvoda oksidacije. Prisustvo mjehurića plinovitih proizvoda (najčešće vodene pare) u rastopljenom polimeru razlog je lomljenja niti tokom predenja i izvlačenja. Djelomična (prisustvo tamnih tačaka) ili kontinuirana oksidacija polikaproamida (polimer ima smeđu nijansu) također dovodi do loma. Osim toga, kada se koristi takav polimer, na nitima se pojavljuju opuštena i nerastegnuta područja.

Oksidacija polikaproamida se može sprečiti odgovarajućim naporima poliamidacije kaprolaktama, obezbeđujući potpunu izolaciju reakcione mase od izlaganja atmosferskom kiseoniku.

3. Formiranje vlakana. Teorijski dio

Oblikovanje vlakana. Proces se sastoji u forsiranju otopine za predenje (taline) kroz male rupe na predilnoj mreži u okruženje koje uzrokuje stvrdnjavanje polimera u obliku finih vlakana. U zavisnosti od namjene i debljine formiranog vlakna, broj rupa u predilnici je:

1) 1?4? za monofilament;

2) 10?60? za tekstilne niti;

3) 800?1200? za navoje;

4) 3000?80000? za rezana vlakna. Prilikom formiranja hemijskog vlakna od polimerne taline poliamidnih vlakana hladan vazduh je medij koji uzrokuje stvrdnjavanje polimera. Ako se predenje izvodi iz otopine polimera u hlapljivom otapalu (na primjer, acetatna vlakna), takav medij je vrući zrak u kojem rastvarač isparava ("suvo" oblikovanje). Prilikom predenja iz otopine polimera u nehlapljivom otapalu (npr. viskozna vlakna), otopina koja sadrži različite reagense, takozvana taložna kupka ("mokri" metod predenja), koristi se za taloženje polimera i predenje vlakana.

Brzina oblikovanja ovisi o debljini i namjeni vlakana, kao io načinu oblikovanja: kod kalupljenja iz taline - 10-20 gospođa, iz otopine "suvom" metodom - 5-10 gospođa,"mokrom" metodom - 0,5-2 gospođa.

Otopina za predenje (talina) u procesu pretvaranja tokova viskozne tekućine u vlakna se istovremeno izvlači (spunbond izvlačenje), u nekim slučajevima vlakno se dodatno izvlači u predionici (taložna kupka) ili neposredno nakon izlaska mašine za predenje u plastično stanje (plastificiranje). Rastezanje vlakana u plastičnom stanju (orijentacija) dovodi do povećanja njihove čvrstoće. Nakon oblikovanja, kudelje koje sadrže od nekoliko do 360.000 vlakana šalju se na doradu ili se dodatno izvlače na hladno ili zagrijavaju (do 100-160°C) za faktor 3-10. Dodatno rastezanje značajno povećava vlačnu čvrstoću vlakana i smanjuje njihovo relativno izduživanje. Istovremeno se poboljšavaju mnoga vrijedna tekstilna svojstva vlakana (povećava se modul elastičnosti, smanjuje se udio plastične deformacije, a povećava se otpornost na ponovljene deformacije). Uslovi predenja (brzina skrućivanja polimera, ujednačenost njegovog oslobađanja iz rastvora ili taline, napetost i stepen rastezanja) određuju kvalitet formiranih vlakana i njihova fizička i mehanička svojstva.

Jednačine koje opisuju procese strujanja bilo koje tekućine rezultat su primjene na kretanje ovih tekućina osnovnih fizičkih principa formuliranih u zakonima održanja količine gibanja, energije i mase.

Ovi zakoni su formulisani na sledeći način: produktivni element izolovan unutar zapremine koju zauzima fluid u pokretu i omeđen zamišljenom zatvorenom površinom je termodinamički zatvoreni sistem (tj. takav sistem koji može da razmenjuje energiju samo sa okolinom).

Iz zakona održanja materije sledi da masa u zatvorenom sistemu ostaje konstantna. Matematički, ovaj zakon se izražava na sljedeći način:

gdje je t - vrijeme, - divergencija vektora brzine x.

U skladu sa drugim Newtonovim zakonom, brzina promjene količine gibanja fluidnog elementa jednaka je zbiru svih sila koje na njega djeluju:

gdje je g glavni vektor tjelesnih sila koje djeluju na tekućinu u tački koja se razmatra.

Međutim, uzimajući u obzir da su pri strujanju polimera, zbog njihove visoke viskoznosti, sile trenja višestruko veće od inercijskih i masenih sila, termini koji uzimaju u obzir utjecaj ovih sila se zanemaruju. Imajući to na umu, pojednostavljujemo jednačinu i zapisujemo je u obliku:

Stokesova jednačina.

Jednačina toplotnog bilansa slijedi iz zakona o očuvanju energije:

gdje je C x specifični toplinski kapacitet tekućine pri konstantnoj zapremini.

q - vektor toplotnog fluksa,

k je toplotna provodljivost tečnosti.

Jednačine održanja mase (jednačine kontinuiteta) u pravokutnom koordinatnom sistemu (x,y,z):

Jednačine održanja mase u cilindričnim koordinatama (r,?,z):

Jednačine kretanja u pravougaonom koordinatnom sistemu:

Jednačine kretanja u cilindričnom koordinatnom sistemu (r,?,z):

U komponentama tenzora naprezanja, prvi indeks označava smjer normale na područje na koje djeluje dati napon, drugi indeks označava smjer napona.

Zbog simetrije tenzora napona važe sljedeće jednakosti (zakon uparivanja posmičnih napona):

Gornje jednadžbe gibanja ne opisuju odnos između količine posmičnog naprezanja i odgovarajućih brzina deformacije. Da bi se u potpunosti okarakterisalo ponašanje deformirajućeg polimera, potrebno je ovu jednadžbu dopuniti reološkom jednadžbom stanja koja povezuje komponente tenzora brzine deformacije sa komponentama tenzora napona.

Iz reološke jednadžbe, koja se odnosi na slučaj stabilnog jednodimenzionalnog strujanja.

Reološka jednadžba stanja, koja uzima u obzir relaksirajuću prirodu razvoja visoko elastične deformacije i vrijedi za male reverzne deformacije, ima oblik:

Imajte na umu da jednačine stanja treba da budu povezane za određeni vremenski interval, a ne sa bilo kojom određenom tačkom u prostoru sa koordinatama X i, ali sa istim elementom okruženja koji je bio u tom trenutku t u tački u prostoru sa koordinatama X i.

Nedavno je popularna i formula reološkog stanja za elastično-viskozni medij koji je predložio White.

gdje je pI komponenta izotropije tenzora napona.

Funkcionalni G može se predstaviti kao integralna ekspanzija:

Reološka svojstva medija određena su odgovarajućim izborom integralnih jezgara F i Š. Prvo jezgro F povezuje relaksacioni modul linearne viskoelastičnosti i ograničava područje malih deformacija.

Koristeći neko trenutno stanje medija kao referentnu tačku, moguće je izraziti specifičnu deformaciju medija koristeći ekspanziju u Taylorov niz:

gdje je - e (s) \u003d e (t - c) - tenzor deformacije, definiran u skladu s Finglerovom mjerom:

Najjednostavniji oblik reološke jednadžbe, uzimajući u obzir anomaliju viskoznosti:

gdje I 2 je kvadratna invarijanta tenzora brzine deformacije,

m 0 - vrijednost efektivnog viskoziteta pri I 2 =1.

Vrijednost kvadratne invarijante u pravokutnim koordinatama:

Vrijednost kvadratne invarijante u cilindričnim koordinatama:

u slučaju jednostavnog smicanja, reološka jednadžba će imati oblik:

Jednačina energetskog bilansa, sastavljena za stacionarno stanje uz pretpostavku da sve termofizičke karakteristike ne zavise od temperature, ima oblik:

gdje je c gustina taline, OD str - toplotni kapacitet taline, k m- koeficijent toplotne provodljivosti taline.

Da bismo izgradili model koji omogućava analitičko rješenje, postavljamo sljedeće pretpostavke:

Protok u smjeru osi y postoji samo u neposrednoj blizini zidova kanala. U preostalom dijelu kanala, tok u smjeru ose y nedostaje.

Dimenzije kanala duž cijele dine su konstantne, stoga vrijednosti x x i x z ne ovise o z.

Gradijent temperature u poprečnom smjeru zbog cirkulacijskog toka je zanemariv u odnosu na uzdužni gradijent. Na ovaj način,

Ako pretpostavimo da je jednadžba energetskog bilansa da je prijenos topline uslijed provođenja topline duž ose kanala zanemarljivo mali, tada će se jednadžba energetskog bilansa svesti na sljedeći oblik:

3.1 Predenje multifilamentnog prediva topljenjem

Princip formiranja multifilamentnih prediva iz taline je da se talina polimera potiskuje dozirnom pumpom kroz tanke rupe na predilici. Struja polimerne taline koja izlazi iz svake rupe matrice, hladeći se na zraku, stvrdne se i pretvara u filament. Elementarne niti povezane u snop formiraju složenu nit, koja se namotava na bobinu.

Spinnerets su obično kratke kapilare u kojima. Kanal kalupa ima glatku konturu, što omogućava da se ulaznoj struji da oblik stakla i da se minimizira izobličenje oblika ekstrudata zbog elastičnog oporavka.

Slika 1 - Shema predenja topljenja

Sa povećanjem brzine crtanja i orijentacijskog naprezanja, omjer D/ D 0 brzo opada. Približan izraz za procjenu elastičnog povrata mlaza u prisustvu ispuha ima sljedeći oblik:

gdje, B= D/ D 0 - koeficijent povrata aksijalne sile mlaza,

F = 0, l eff - vrijeme relaksacije makromolekula rastopljenog polimera,

m - uslovno fiksni dinamički koeficijent viskoznosti,

G je funkcija koja opisuje disipaciju unutrašnje energije toka.

Prema zakonu stepena Oswalda de Villea, jednadžba za očuvanje energije i impulsa je sljedeća:

Kada se razmatra energetski bilans, intenzitet toplotnog toka zbog rada sila viskoznog trenja, u odnosu na jediničnu zapreminu (e v) opisuje se izrazom:

Slika 2- Mjesto okretanja: 1 - spremnik za mrvice; 2 - dizalica; 3 - kompenzator; 4 - grana cijev; 5 - rešetka za topljenje; c - parna jakna; 7-rastopljeni polimer; 8-dozirna pumpa; 9 - tlačna pumpa; 10 - pumpna jedinica; 11 - komplet spunbond; 12 - umrijeti; 13 - rudnik obdupochnaya; 14 - rotirajuća osovina; 15 - podloške za pripremu; 16 - potisni valjak; 17 i 18 - predenje (recepcija) liski; 19 - rasklopnik; 20-kalem; 21 - frikcioni cilindar; 22 - toplinska izolacija.

Za predenje niti iz taline karakterističan je vertikalni uzorak kada se konac kreće odozgo prema dolje. Mašina za formiranje kapronskih niti je kompletirana sa brojnim pozicijama predenja. Svako mesto za predenje (slika 2) sastoji se od tri glavne jedinice: jedinice za topljenje polikaproamida (mrvice) i formiranja niti. Zone očvršćavanja tokova taline i formiranja elementarnih i složenih filamenata. Uređaji za namotavanje formirane složene pređe.

Jedinica za topljenje polimera i formiranje mlazova taline sastoji se od rezervoara i okretne glave. U bunkeru, u atmosferi dušika, pohranjuje se zaliha mrvica, koja je neophodna za kontinuirani rad 2-6 dana. Bunker? vertikalna cilindrična posuda od aluminija sa otvorom u gornjem dijelu za utovar mrvica i konusnim dnom sa kontrolnom staklom za praćenje potrošnje mrvica (sl. 3). Na konusni dio spremnika je pričvršćena dizalica, koja povezuje lijevka kroz kompenzator i ogranak cijevi s okretnom glavom. Komunikacije za dovod i evakuaciju azota su povezane sa gornjim delom bunkera. Nakon punjenja mrvica i zatvaranja spremnika, iz njega se uklanja zrak, za što se nekoliko puta naizmjenično stvara vakuum i spremnik se puni dušikom.

Slika 3 - vrteća se glava:

1 - grana cijevi; 2 - rešetka za topljenje; 3 - dozirna pumpa; 4 - tepizolacija; 5 - pumpna jedinica; 6 - telo glave; 7 - košulja; 8 - letak kit; 9 - rukavtermoelementi; 10 - tlačna pumpa.

Glava za predenje ili topljenje i formiranje sastoji se od omotača za grijanje, rešetke za topljenje i pumpne jedinice. Rešetka za topljenje (Sl. 4) je ravna, spiralna, cevasta serpentina, koja se zagreva iznutra pomoću BOT para. Da li je pumpna jedinica (sl. 5) opremljena sa dvije zupčaste pumpe? pritisak i doziranje (Sl. 6) i set za predenje koji se sastoji od uređaja za filtriranje (metalna mreža i kvarcni pijesak) i spinereta? masivna ploča s rupama promjera 0,20 × 0,25 mm (za monofilament do 0,5 mm). Rešetka za topljenje i pumpna jedinica nalaze se u omotu glave za predenje, griju se parom ili VRUĆOM tekućinom iz zajedničke kotlovnice ili pomoću lokalnog električnog grijača.

Slika 4 - rešetka za topljenje: 1 - okvir; 2 - kalem.

Iz bunkera mrvica gravitacijom teče kroz dizalicu, kompenzator i razvodnu cijev do rešetke za topljenje, gdje se mrvica topi na 265-290°C. Rastopljena smola se skuplja u konusnom prostoru ispod rešetke, odakle se uzima tlačnom pumpom i prenosi u dozirnu pumpu. Pumpa za doziranje pumpa talinu pod viškom pritiska do 8 MPa, gurajući je kroz filter i mlaznicu, odakle izlazi u obliku tankih jednoličnih mlaznica (slika 7).

Slika 5 - Blok pumpe sa rešetkom za topljenje.

Slika 6 - gear spinning (pritisak i doziranje) pumpa.

Slika 7 - Donji dio predenjaglava sa osovinom za duvaljku: 1 - rotirajuća glava; 2 - osovina ventilatora; 3 - nit.

Svi dijelovi glave za predenje (rešetka, blok, pumpe) sa kojima rastopljeni polimer dolazi u kontakt izrađeni su od legiranog čelika otpornog na toplinu.

Da bi se izbjegla oksidacija polimera tokom topljenja, dušik koji ne sadrži više od 0,0005% kisika kontinuirano se duva preko rešetke za topljenje. Količina isporučenog dušika je strogo kontrolirana, jer višak dušika, čak i pri specificiranom sadržaju kisika u njemu, uzrokuje oksidaciju polimera.

Uz opisane, koriste se i drugi dizajni talionih rešetki i vrtljivih glava koje se zagrijavaju tekućim BOT-om i električnom energijom.

Slika 8 - Dijagram pužnog topionika (ekstruder):

1 - cilindrična posuda; 2 - uređaj za pokretanje; 3 - električni grijači; 4 - vijak; 5 - zonatopljenje; 6 - zona kaljenja; 7 - prostor za istovar.

Drugi tip uređaja za topljenje je pužni topionik - ekstruder (slika 8), koji obezbeđuje visoku produktivnost, minimalno vreme zadržavanja polimera u rastopljenom stanju, što uzrokuje minimalno povećanje sadržaja niskomolekularnih jedinjenja u polimeru. u procesu predenja niti dolazi do intenzivnog mešanja taline, što je veoma važno za usrednjavanje njegovih svojstava i stvara dovoljan pritisak neophodan za transport taline do predivih glava. Takva glava za topljenje osigurava rad grupe vrtećih glava. Nit formiran od mrvica istopljenih ekstruderima (sadrži 0,5 - 0,8% niskomolekularnih jedinjenja i 0,05% vlage) sadrži do 2% niskomolekularnih jedinjenja koje nije potrebno ekstrahovati.

Zonu očvršćavanja mlaznica taline i formiranja elementarnih i složenih prediva čine puhalo i predenje (prateće) vratilo. Mlazovi polimerne taline koji izlaze iz otvora spinereta stvrdnjavaju se u obliku elementarnih filamenata, gdje se spajaju u snop, formirajući složenu nit, koja ulazi u prijemni i namotavajući dio mašine.

Osovina ventilatora se nalazi direktno ispod spinereta i služi za stvaranje ravnomernog strujanja vazduha u pravcu okomitom na kretanje filamenata. Zbog toga je pokretni snop filamenata (kompleksni filament) fiksiran u određenom položaju i isključena je mogućnost njihove fluktuacije i stvaranja istanjenih i zadebljanih presjeka. Za uduvavanje se koristi klimatizovani vazduh. Iz osovine za puhanje, složeni navoj ulazi u osovinu za predenje, koja služi za zaštitu navoja za formiranje od uticaja slučajnih strujanja vazduha i za dodatno hlađenje u slučaju predenja tehničkih niti. U tu svrhu, osovina za predenje je opremljena plaštom za hlađenje hladnom vodom.

3.2 Uređaj za namotavanje predenog prediva

Niti koji izlaze iz osovine za predenje dodiruju uređaje za vlaženje i podmazivanje (podloške) i, prolazeći kroz dva diska za predenje, ulaze u prijemni kotur, koji se pokreće frikcionim vratilom.

Diskovi za predenje služe za olakšavanje uvlačenja niti i osim toga doprinose stabilnom predenju pri konstantnoj brzini sprečavajući oscilacije filamenata u zoni očvršćavanja uzrokovane povratnim gibanjem rasipača pređe.

Filamenti koji izlaze iz glave koja se okreće praktično ne sadrže vlagu; na putu od spinereta do prijemnog kotura, složena nit nema vremena da se navlaži vlagom iz zraka. Kako bi se spriječilo da se konac na špuli za predenje pokvasi tokom procesa namotavanja, što bi dovelo do klizanja vlakana sa špulice i oštećenja, ona se navlaži prije nego što uđe u špulicu. Osim toga, u odjelu za namotavanje složenih prediva, zrak se kondicionira temperaturom i vlažnošću (temperatura 18 - 20°C, relativna vlažnost 45-55%). Tako se posebno stvara niska vlažnost koja sprječava nabubri nit i pomaže u održavanju oblika namotaja.

Istovremeno sa vlaženjem ili odmah nakon njega, na navoj se nanosi mazivo (preparat). Ova operacija je neophodna da bi se olakšao proces izvlačenja i da bi se smanjilo trenje navoja na delovima mašine tokom operacija izvlačenja i uvrtanja. U posljednje vrijeme sve se više koristi kombinirana metoda vlaženja i podmazivanja konca tokom predenja. U ovom slučaju se koristi lubrikant u obliku vodene emulzije koja sadrži 5-20% preparata.

3.3 Parametri kalupa

Glavni parametri procesa predenja filamenta - temperatura i brzina - određeni su svojstvima polimera, debljinom elementarnih i složenih filamenata, svrhom i specifičnim svojstvima filamenata.

Temperatura predenja filamenta obično odgovara temperaturi rešetke za topljenje. Potonje varira u rasponu od 265 - 290°C u zavisnosti od molekulske težine polimera. Što je veći, to je viša temperatura predenja filamenta. Temperatura omotača je obično 2-5°C niža od temperature na rešetki.

Brzina centrifugiranja varira u rasponu od 350 - 1500 m/min i ovisi o produktivnosti uređaja za topljenje, viskoznosti taline polimera (molekulska težina polimera i temperatura oblikovanja), debljini elementarnih i kompleksnih filamenata.

Kompleksne niti debljine 29, 93,5 i 187 tex se oblikuju brzinom od 350 do 600 m/min, složene niti debljine 15,6; 6.7; 5; 3.3; 1,67 - pri brzinama od 700 do 1500 m/min.

3.4 Formiranje najlonskih niti

Za formiranje najlonskih niti različitih debljina u proizvodnji se koriste različite vrste mašina. Kvalitetu formiranog konca u predionici kontrolišu sljedeći pokazatelji: težina bobina. Linearna gustina navoja, sadržaj vlage i maziva.

Nakon predenja, kapronska prediva još nemaju skup svojstava potrebnih za dalju preradu tekstila zbog velikog istezanja pri prekidu i male čvrstoće. Da bi se postigla tražena svojstva, moraju se podvrgnuti operacijama izvlačenja (3 - 6 puta) i uvrtanja.

Svojstva gotovih niti (snaga na istezanje, itd.) ovise o mnogim faktorima. Zahtjevi za niti su uglavnom određeni njihovim područjem primjene. U pravilu, niti namijenjene za proizvodnju tekstila trebaju imati veće izduženje (26-34%) od tehničkih niti (12-16%). Stoga su potonji podvrgnuti jačem istezanju. Sposobnost poliamidnih pređa da se rastegne omogućava da se dobiju sa željenim svojstvima i zadovolje zahtjeve različitih potrošača. Najlonski konac iste debljine može se dobiti sa različitim izduženjima u zavisnosti od namene.

U ovim uslovima, uvlačenje na mašini za dobijanje složenih prediva koje zadovoljavaju sve zahteve potrošača (debljina, čvrstoća, izduženje itd.) je prilično komplikovano. U praksi, kada punite mašinu gorivom, postupite na sledeći način. Za konac zadate debljine određuje se stupanj izvlačenja, proračunom se određuju potrebni dovod pumpe i učestalost njegove rotacije pri datoj brzini predenja.

napajanje pumpom Q ( u g/min) nalazi se po formuli

gdje ? brzina oblikovanja, m/min, M? stepen istezanja niti, T? linearna gustina konca, tex.

U približnim proračunima, korekcije koje uzimaju u obzir sadržaj vlage i maziva u gotovom niti, razliku u sadržaju niskomolekularnih jedinjenja u svježe predenom i gotovom niti, kao i skupljanje tijekom dorade i omatanja, mogu se zanemariti. .

Brzina pumpe P ( rpm) određuje se korištenjem sljedećeg odnosa:

odakle? gustina rastopljenog polimera, q ? performanse pumpe po obrtaju.

Nakon određivanja vrijednosti Q i P izvršiti eksperimentalno predenje konca na nekoliko mjesta predenja mašine. Predena nit se izvlači sve više dok se ne dobije konac sa određenim vrijednostima čvrstoće i izduženja. Ako to rezultira navojom s odstupanjem u linearnoj gustoći, linearna gustoća formiranog navoja se korigira odgovarajućom promjenom protoka pumpe. Nakon toga se ponovo ponavlja eksperimentalno oblikovanje i izvlačenje konca dok se ne dobije gotov konac željenih svojstava.

3.5 Tekstilna obrada najlonskih niti

Bobine sa neisvučenim nitima koje dolaze iz predionice čuvaju se u tampon komori ili u tekstilnoj radnji u kondicioniranim uslovima (temperatura 21-23°C, relativna vlažnost 55-65%) najmanje 12 sati. Ovo je neophodno da bi se usredsredila svojstva konca na bobini preko slojeva pakovanja i da bi se vlaga i mazivo ravnomerno rasporedili. Priroda obrade tekstila (stupanj izvlačenja i uvijanja) kapronskih niti ovisi o njegovoj debljini i namjeni.

Postupci obrade najlonskih niti za tekstilne svrhe:

a) ekstrakt;

b) uvijanje sa premotavanjem na perforiranim bobinama;

c) završna obrada (uklanjanje niskomolekularnih jedinjenja i fiksiranje uvijanja);

e) klima uređaj;

f) premotavanje na konusne patrone;

g) sortiranje.

Najlonske niti namijenjene za proizvodnju različitih tehničkih proizvoda se iz tvornice oslobađaju na konusnim bobinama i podvrgavaju se istim operacijama naknadne obrade. Tehnički konci (kord) linearne gustine 93,5 i 187 tex se gotovo u potpunosti prerađuju u fabrici u kord tkaninu. U ovom slučaju, kompleks tekstilnih operacija uključuje operacije uvrtanja niti korda i tkanja vrpce.

Ranije je obrada najlonskih niti (kao i drugih poliamidnih niti) počinjala operacijom prethodnog uvrtanja. Prije izvlačenja konca, ovisno o debljini, zabilježeno je uvijanje od 50 do 100 zavoja/m. Prethodno uvijanje čini konac kompaktnim, što olakšava proces njegovog provlačenja, a istovremeno smanjuje lom elementarnih i složenih niti i povećava ujednačenost svojstava izvučenih niti. Poslednjih godina u svim pogonima najlonskih vlakana eliminisana je operacija preduvijanja kao rezultat strože kontrole parametara svih tehnoloških procesa, upotrebe sirovina veće čistoće i upotrebe odgovarajućih maziva na mašinama. . Istovremeno su značajno smanjene proizvodne površine i smanjeni troškovi rada.

3.5.1 Crtanje navoja

Ova operacija se izvodi na mašinama za uvijanje i izvlačenje. Od svih operacija tehnološkog procesa za dobijanje kapronskih niti, izvlačenje konca je jedna od najkritičnijih. Ova operacija u velikoj mjeri određuje kvalitetu i svojstva niti i, takoreći, kontrolira sve prethodne faze procesa. To je zbog činjenice da ujednačenost izvlačenja i, posljedično, ujednačenost svojstava izvučene niti ovise o mnogim faktorima: molekulskoj težini polimera, sadržaju niskomolekularnih spojeva, uvjetima oblikovanja (temperatura i brzina ), vlažnost količine maziva nanešenog na navoj, itd.

Svojstva niti karakteriziraju ne samo apsolutne vrijednosti fizičkih i mehaničkih parametara, već u velikoj mjeri i ujednačenost ovih parametara. Promene temperature i brzine predenja, vlažnosti i temperature vazduha u radionici, promene uslova vlaženja i podmazivanja konca i drugih parametara tehnološkog procesa dovode do proizvodnje konca čiji su pojedinačni delovi nejednakih svojstava. Naravno, kada se takva nit izvuče, njeni pojedinačni dijelovi će se različito rastezati, a kao rezultat toga, gotova nit će imati neujednačena fizička i mehanička svojstva. Stoga je striktno pridržavanje parametara procesa toliko važno.

Šematski dijagram mehanizma za uvijanje i izduvavanje mašine KV-300-I prikazan je na (sl. 9). Koristi se za izvlačenje i uvijanje tekstilnih niti linearne gustine od 1,67 do 15,6 tex za omjer izvlačenja 2,42 - 4,90 i brzinu izvlačenja izvučene niti do 750 m/min. Težina izlaznog pakovanja je do 400g.

Slika 9- Šema mehanizma za hladno i toplo izvlačenje tehničkog navoja mašine KV-300-I: 1 - paket sa neuvučenim vlaknom, 2 - vođice za zatezanje niti; 3 - vodilica navoja; 4 - napajanje; 5 - palica kočnice; 6 - gornji ispušni disk; 7-grijalice; 8 - donji ispušni disk; 9 - vodilica konca; 10 - policajac; 11 - prsten sa klizačem; 12 - vreteno.

Prilikom izvlačenja poliamidne pređe, kao i mnogih drugih sintetičkih prediva dobivenih iz kristalizirajućih polimera, uočava se karakterističan efekat grlića. Za fiksiranje mjesta formiranja vrata i povećanje ujednačenosti povlačenja niti, između ulagača i keksa (u polju za povlačenje) postavlja se okrugli kočni štap. od čvrstog materijala (ahat, korund, itd.), oko kojeg se nit okreće. Kao rezultat neprekidnog trenja konca, štap je veoma vruć (do 80°C). Dakle, formiranje grla na niti (prilikom napuštanja štapa) nastaje zbog njegovog kočenja i zagrijavanja štapom. Kočna šipka se po pravilu koristi u proizvodnji tehničkih niti; tanke niti se mogu izvući bez štapa. Opisani proces se naziva hladno izvlačenje.

Najlonske niti za tehničke svrhe linearne gustine 93,5 i 187 tex podležu kombinovanom izvlačenju: hladnom i toplom. Istovremeno se u zonu istezanja postavlja uređaj za zagrijavanje niti na 150 - 180°C.

Prilikom izvlačenja vlakna iz taline, površina poprečnog presjeka vlakna u području od izlaza iz spinereta do prijemnih valjaka se hiperbolično smanjuje. Tipična promjena površine poprečnog presjeka i polumjera polimernog vlakna prikazana je na grafikonu 2. Područje u kojem se vlakno izvlači ima dužinu od približno 200 cm. Ne postoji način da se otkrije kada se vlakno počinje stvrdnjavati.

Po prirodi zavisnosti A (z) i R (z), prikazano na grafikonu 2, može se vidjeti da je polje brzine u dijelu za crtanje vlakana opisano funkcijama oblika: . Stoga je za opis strujanja potrebno zajednički riješiti r - i z-komponente jednačine kretanja, jednačine energetskog bilansa i jednačine stanja pod odgovarajućim graničnim uslovima. Ovo je prilično težak zadatak, posebno kada je potrebno koristiti nelinearnu jednadžbu reološkog stanja.

Grafikon 2 - Krivulje promjene površine poprečnog presjeka i radijusa vlakna u području izvlačenja taline (z - izlazna udaljenost od spinnerets). Materijal, temperatura i brzina uzorkovanja vlakana odnosno 1 - capron; 265°S; 300 m/min; 2 - polipropilen; 262°S; 350 m/min.

Trenutno još nije razvijen matematički aparat koji bi omogućio precizno predviđanje zakona smanjenja radijusa vlakana ili raspodjele brzine protoka u području intenzivnog smanjenja radijusa vlakna. Istina, već je učinjeno nekoliko pokušaja da se procijeni brzina, radijus vlakna i temperatura ovisno o udaljenosti od matrice. Prvi koji su istraživali ne-izotermno predenje vlakana bili su Case i Matsuo. Khanov rad generalizira rezultate do kojih su došli pomenuti autori i predlaže dvije jednadžbe koje opisuju distribuciju pojedinačne komponente brzine i

T= T (z) za stabilno stanje:

gdje je e emisivnost, maseni protok, toplinski kapacitet pri konstantnoj zapremini, F D je sila otpora zraka (po jedinici površine), jednaka

gdje To- faktor korekcije; index a označava da se relevantne karakteristike odnose na ambijentalni vazduh.

Hahn je dopunio ove dvije transportne jednadžbe sa potencijskim zakonom zateznog toka koji uzima u obzir temperaturnu ovisnost viskoziteta:

gdje je viskozitet pri nultom smiču, e širina, energija aktivacije viskoznog toka.

Rješenje ovog sistema jednačina može se dobiti samo numeričkom metodom. Dobijeni rezultati imaju fizičko značenje u presjeku ose z do početka kristalizacije, kada oslobađanje toplote usled egzotermnog efekta kristalizacije smanjuje brzinu hlađenja taline (grafikon 3). Evo rezultata mjerenja površinske temperature vlakna u procesu izvlačenja iz taline, ovisno o udaljenosti z.

Kao rezultat kristalizacije unutrašnjih slojeva, kako se rastojanje od kalupa povećava, temperatura površine vlakna može čak i porasti.

Grafikon 3 - Zavisnost od tempereture vlakanasa udaljenosti od matricez. Stopa odabira vlakana: 1 - 50 m/min; 1,93 g/min; 2 - 100 ; 1,93 ; 3 - 200 ; 1,93 ; 4 - 200 ; 0,7 .

Trenutno najviše pažnje privlače dva problema povezana sa stabilnošću procesa izvlačenja vlakana iz taline, a to su: rezonancija pri izvlačenju i fiberizacija. U prisustvu rezonancije tokom izvlačenja, uočava se pravilna i stalna periodičnost promene prečnika izvučenog vlakna. Formabilnost vlakana znači sposobnost rastapanja polimera da se rastegne bez lomljenja zbog oštećenja grla ili kohezije.

Slika 10 ? Linearna kristalizacija vlakanau oblikovanju vlakana. Morfologia struktura koja se razvijatokom procesa izvlačenja vlakana (1 - spherolitnaya struktura; 2 - embrionakristal, presavijeni lamela; 3 - germ kristalna, ispravljena lamela). šrafirani diotkanine su zauzete talinom. Brzina odborova vlakna: a - veoma malo; b - mala; in - prosjek; G - visoko.

Slični dokumenti

Klasifikacija hemijskih vlakana. Svojstva i kvalitete njihovih umjetnih sorti: viskozna i acetatna vlakna. Poliamid i analozi poliestera. Opseg najlonskih, lavsanskih, poliesterskih i poliakrilonitrilnih vlakana, akrilne pređe.

prezentacija, dodano 14.09.2014

Faze proizvodnje hemijskih vlakana. Grafit i negrafitizirane vrste ugljika. Vlakna i niti visoke čvrstoće, otporna na toplinu i negorivi (fenilon, vnivlon, oksalon, armid, karbonski i grafički): sastav, struktura, proizvodnja, svojstva i primjena.

kontrolni rad, dodano 06.07.2015

Uporedne karakteristike hemijskih i fizičko-hemijskih svojstava heterolančanih i karbolančanih vlakana. Tehnologija bojenja pamučnih, lanenih tkanina i od mješavine celuloznih i poliesterskih vlakana. Suština završne završne obrade vunenih tkanina.

test, dodano 20.09.2010

Vrste umjetnih vlakana, njihova svojstva i praktična primjena. Viskozna, bakarno-amonijačna i acetatna vlakna, celuloza kao polazni materijal za njihovu proizvodnju. Poboljšanje potrošačkih svojstava pređe upotrebom hemijskih vlakana.

seminarski rad, dodan 02.12.2011

Analiza razvoja proizvodnje hemijskih vlakana. Glavni pravci unapređenja metoda za dobijanje viskoznih vlakana. Savremene tehnologije za dobijanje hidratizovanih celuloznih vlakana. Opis tehnološkog procesa. Procjena uticaja projekta na životnu sredinu.

teza, dodana 16.08.2009

Fizička i mehanička svojstva bazaltnih vlakana. Proizvodnja aramidnih vlakana, konca, kudelja. Glavno područje primjene staklenih vlakana i staklenih tekstilnih materijala. Namjena, klasifikacija, obim karbonskih vlakana i karbonskih vlakana.

test, dodano 07.10.2015

Upute za racionalno korištenje električne energije. Materijalni i energetski bilansi tehnoloških procesa. Procesi termičke obrade goriva. Klasifikacija hemijskih vlakana. Karakteristike opreme, alatnih mašina.

priručnik za obuku, dodan 15.01.2010

Nomenklatura pokazatelja kvaliteta prediva i niti za tekstilnu industriju. Svojstva pređe od prirodnih, biljnih i hemijskih vlakana. Potrošačka svojstva pletene tkanine, prednosti njene upotrebe u proizvodnji odjevnih predmeta.

seminarski rad, dodan 10.12.2011

Poređenje fizičkih i hemijskih svojstava prirodnih svilenih i lavsanskih vlakana. Struktura vlakana, njen uticaj na izgled i svojstva. Poređenje lanenog sistema mokrog predenja lana i sistema češljanja suvog predenja. Higijenska svojstva tkanina.

kontrolni rad, dodano 01.12.2010

Hemijski aparati za vođenje jednog ili više hemijskih, fizičkih ili fizičko-hemijskih procesa u njima. Aparati sa uređajima za mešanje, njihova upotreba u hemijskoj industriji. Određivanje konstruktivnih dimenzija aparata.

Nauka o materijalima

Napravio nastavnik tehnologije

Kirchikova A.N.

Ciljevi lekcije:

edukativni:

da daju predstavu o vrstama hemijskih vlakana, da upoznaju sa načinima njihove proizvodnje, svojstvima i primenom u životnom okruženju;

generalizovati i sistematizovati znanja učenika o klasifikaciji vlakana;

naučiti odrediti vrstu vlakana po vanjskim znakovima, na dodir i po prirodi sagorijevanja

u razvoju:

razvoj logičkog mišljenja

edukativni:

Doprinijeti formiranju estetskog ukusa i praktičnosti

Doprinijeti formiranju kognitivnog interesa za predmet

Promovirajte pozitivne odnose unutar tima

Volite li se lijepo oblačiti? Kako mislite, gdje počinje kreiranje odjeće? Šta obično tražite kada kupujete tkaninu?

- Zašto sve ovo trebate znati?

- Da biste naučili razumjeti tkanine, morate znati njihova svojstva, tada ćete naučiti kako pravilno brinuti o svojim stvarima i uvijek ćete biti najmoderniji, najljepši i praktični.

- U 5. i 6. razredu ste se upoznali sa tkivima biljnog i životinjskog porijekla.

- Prisjetimo se koje su to tkanine.

Hemijska vlakna.

Hemijska tekstilna vlakna dobijaju se preradom sirovina različitog porekla. Po ovom osnovu dijele se na vještački i sintetički. Sirovina za proizvodnju umjetnih vlakana je celuloza dobivena od smrekovog drveta i otpada pamuka. Sirovine za proizvodnju sintetičkih vlakana su gasovi - proizvodi prerade uglja i nafte.

Tehnologija proizvodnje hemijskih vlakana podijeljena je u tri faze:

- Dobivanje rješenja za predenje. (Sva hemijska vlakna se proizvode od viskoznih rastvora ili talina).

- oblikovanje vlakana. (Viskozni rastvor za predenje se propušta kroz prede - kapice sa najmanjim rupama. Broj rupa u predilici varira od 24 do 36 hiljada. Mlazevi rastvora koji izlaze iz predilica se stvrdnjavaju, formirajući čvrste tanke niti. jedna predilica na mašinama za predenje se spaja u jedan zajednički konac izvlači se i namotava na bobinu.

- Završna obrada od vlakana. (Rezultirajuće niti se peru, suše, uvijaju i termički obrađuju (da bi se popravio uvoj). Neka vlakna se izbjeljuju, boje i tretiraju otopinom sapuna kako bi postala mekana).

VEŠTAČKA VLAKNA

Viskozno vlakno je celuloza dobijena od drveta smreke, bez ikakvih nečistoća. Ovisno o namjeni, viskoza može imati sjajnu ili mat površinu. Promjenom sjaja, debljine, nabora vlakana, viskozna tkanina može dobiti izgled lana, svile, pamuka ili vune.

Acetat ne podnosi jaku toplotu i topi se na temperaturi od 210 stepeni. Triacetat ima veću otpornost na toplotu, njegova tačka topljenja je 300 stepeni.

Acetatna i triacetatna vlakna brzo sagorevaju i istovremeno se uvijaju u male smeđe kuglice koje mirišu na ocat. Ako a

Zapaliti

izvadi konac

od plamena

zaustavlja.

SINTETIČKA VLAKNA

- To su hemijska vlakna dobivena od sintetičkih polimera. Sintetička vlakna se formiraju ili iz taline polimera (poliamid, poliester, poliolefin) ili iz otopine polimera (poliakrilonitril, polivinil hlorid, polivinil alkohol) suhim ili mokrim metodom.

NETKANI MATERIJALI OD HEMIJSKIH VLAKANA

TKANINE ZA UNUTRAŠNJE TERMIČKO LJEPILO

Termopodstava - korsaž je dizajniran da ojača pojas pantalona ili suknje tako da se tokom rada ne može rastegnuti, uvrnuti i poprimiti neuredan izgled.

Pitanja za kontrolu

- A) koprive

- B) lan

- B) vuna

- D) pamuk

- D) svila

- A) mijenja svoju dužinu

- B) ne mijenja svoju dužinu

- A) vrtenje

- B) tkanje

- B) dekoracija

- A) snaga

- B) smočenje

- B) draperija

- D) prozračnost

- D) Kapacitet prašine

- A) snaga

- B) draperija

- B) razdvajanje konca u šavovima

- D) skupljanje

- D) raspadanje

- B) hemijski

- D) sintetički

- D) veštački

Pitanja za kontrolu

- 1. Biljna vlakna se dobijaju iz:

- A) koprive

- B) lan

- B) vuna

- D) pamuk

- D) svila

- 2. Zajednička nit u napetosti:

- A) mijenja svoju dužinu

- B) ne mijenja svoju dužinu

- 3. Proces dobijanja tkanine od niti njihovim tkanjem naziva se:

- A) vrtenje

- B) tkanje

- B) dekoracija

- 4. Higijenska svojstva tkanina uključuju:

- A) snaga

- B) smočenje

- B) draperija

- D) prozračnost

- D) Kapacitet prašine

- 5. Prirodna boja vunenih vlakana je:

- A) bijela B) crna C) narandžasta D) smeđa E) siva

- 6. Tehnološka svojstva tkanina uključuju:

- A) snaga

- B) draperija

- B) razdvajanje konca u šavovima

- D) skupljanje

- D) raspadanje

- 7. Tekstilna vlakna se dijele na prirodna i:

- A) povrće B) mineralno

- B) hemijski

- D) sintetički

- D) veštački

Prirodna i hemijska vlakna…………………………………………………………….3

Područja primjene hemijskih vlakana…………………………..5

Klasifikacija hemijskih vlakana……………………………………………..7

Upravljanje kvalitetom hemijskih vlakana………….……………...9

Tehnološki proces dobijanja hemijskih vlakana………..10

Fleksibilnost proizvodnje……………………………………………………………..14

Spisak korištene literature………………………………………………………………………………………………………………15

Prirodna i hemijska vlakna

Sve vrste vlakana, u zavisnosti od porekla, dele se u dve grupe - prirodna i hemijska. Među prirodnim vlaknima razlikuju se organska (pamuk, lan, konoplja, vuna, prirodna svila) i neorganska (azbestna) vlakna.

Razvoj industrije hemijskih vlakana direktno zavisi od dostupnosti i dostupnosti glavnih vrsta sirovina. Drvo, nafta, ugalj, prirodni gas i rafinerijski gasovi, koji su sirovina za proizvodnju hemijskih vlakana, dostupni su u našoj zemlji u dovoljnim količinama.

Hemijska vlakna odavno su prestala biti samo zamjena za svilu i druga prirodna vlakna (pamuk, vuna). Trenutno formiraju potpuno novu klasu vlakana, koja ima samostalan značaj. Od kemijskih vlakana mogu se napraviti lijepa, trajna i općenito dostupna roba široke potrošnje, kao i visokokvalitetni tehnički proizvodi koji po kvaliteti nisu inferiorni u odnosu na proizvode od prirodnih vlakana, a u mnogim slučajevima ih i nadmašuju po nizu važnih pokazatelja.

U industriji tekstila i trikotaže hemijska vlakna se koriste kako u čistom obliku tako iu mješavinama s drugim vlaknima. Koriste se za proizvodnju odjevnih, odjevnih, podstavnih, platnenih, ukrasnih i mebl tkanina; umjetno krzno, tepisi, čarape, donje rublje, haljine, gornja odjeća, trikotaža i drugi proizvodi.

Brzi razvoj proizvodnje hemijskih vlakana stimulisan je nizom objektivnih razloga:

a) proizvodnja hemijskih vlakana zahteva manje kapitalne investicije po jedinici proizvodnje nego proizvodnja bilo koje vrste prirodnih vlakana;

b) troškovi rada potrebni za proizvodnju hemijskih vlakana su znatno niži nego u proizvodnji bilo koje vrste prirodnih vlakana;

c) hemijska vlakna imaju različita svojstva, što osigurava visok kvalitet proizvoda. Osim toga, upotreba kemijskih vlakana omogućava vam da proširite asortiman tekstilnih proizvoda. Ništa manje važna je činjenica da se svojstva prirodnih vlakana mogu mijenjati samo u vrlo uskim granicama, dok se svojstva kemijskih vlakana, mijenjanjem uslova nastanka ili naknadne obrade, mogu mijenjati usmjereno u vrlo širokom rasponu.

Područja primjene hemijskih vlakana

U zavisnosti od namjene, hemijska vlakna se proizvode u obliku monofilamenata, složenih filamenata, rezanih vlakana i kudelje.

Monofilamenti - pojedinačne niti velike dužine, koje se ne dijele u uzdužnom smjeru i pogodne su za direktnu proizvodnju tekstilnih i tehničkih proizvoda. Monofilament se najčešće koristi u obliku ribarske linije, kao i za izradu ribarskih mreža i sita za brašno. Ponekad se monofilamenti koriste i u raznim mjernim instrumentima.

Složene niti - sastoje se od dva ili više elementarnih niti, međusobno povezanih uvijanjem, lijepljenjem i pogodni za direktnu proizvodnju proizvoda. Složene niti se, pak, dijele u dvije grupe: tekstilne i tehničke. Tekstilne niti su tanke niti namijenjene prvenstveno za proizvodnju robe široke potrošnje. Tehnički konci uključuju niti velike linearne gustine koji se koriste za proizvodnju tehničkih proizvoda i proizvoda od korda (gume za automobile i avione, transportne trake, pogonske trake).

U posljednje vrijeme za armiranje plastike naširoko se koriste složene niti visoke vlačne čvrstoće i minimalne deformacije pod opterećenjem (visoki modul), a za izradu kolovoznih površina navoji visoke čvrstoće sa posebnim svojstvima.

Staple vlakna, sastavljena od filamenata različitih dužina rezanja, donedavno su se koristila samo za proizvodnju prediva na mašinama za predenje pamuka, vune i lana. Trenutno se vlakna okruglog presjeka široko koriste za proizvodnju zidnih i podnih tepiha i gornjeg sloja podova. Za proizvodnju sintetičkog papira koriste se vlakna dužine 2-3 mm (fibridi).

Kugla koja se sastoji od velikog broja uzdužno presavijenih filamenata koristi se za izradu prediva na tekstilnim mašinama.

Za proizvode određenog asortimana (vanjski dres, čarape i sl.) proizvode se teksturirani konci, kojima se dodatnom obradom daje povećana zapremina, savijanje ili rastezanje.

Sva trenutno proizvedena hemijska vlakna po obimu proizvodnje mogu se podijeliti u dvije grupe - velikotonažna i niskotonažna. Višetonažna vlakna i niti namijenjeni su masovnoj proizvodnji robe široke potrošnje i tehničkih proizvoda. Takva vlakna se proizvode u velikim količinama na bazi malog broja početnih polimera (HC, LC, PA, PET, PAN, PO).

Vlakna male tonaže ili, kako ih još zovu, vlakna za posebne namjene, proizvode se u malim količinama zbog svojih specifičnih svojstava. Koriste se u inženjerstvu, medicini i nizu sektora nacionalne privrede. To uključuje vlakna otporna na toplinu i toplinu, baktericidna, vatrootporna, hemisorpciona i druga vlakna. U zavisnosti od prirode početnog polimera koji formira vlakna, hemijska vlakna se dele na veštačka i sintetička.

U zavisnosti od prirode početnog polimera koji formira vlakna, hemijska vlakna se dele na veštačka i sintetička.

Klasifikacija hemijskih vlakana

Umjetna vlakna se proizvode na bazi prirodnih polimera i dijele se na hidratiziranu celulozu, acetat i proteine. Najviše tonažna su hidratizirana celulozna vlakna dobivena viskoznom ili bakar-amonijačnom metodom.

Acetatna vlakna se proizvode na bazi estera sirćetne kiseline (acetata) celuloze sa različitim sadržajem acetatnih grupa (VAC i TAC vlakna).

Vlakna na bazi proteina biljnog i životinjskog porijekla proizvode se u vrlo ograničenim količinama zbog niskog kvaliteta i upotrebe prehrambenih sirovina za njihovu proizvodnju.

Sintetička vlakna se proizvode od polimera sintetiziranih u industriji od jednostavnih tvari (kaprolaktam, akrilonitril, propilen itd.). Ovisno o kemijskoj strukturi makromolekula početnog polimera koji formira vlakna, oni se dijele u dvije grupe: karbolan i heterolanac.

Ugljična vlakna uključuju vlakna dobivena na bazi polimera, čiji je glavni makromolekularni lanac izgrađen samo od atoma ugljika međusobno povezanih. Od ove grupe vlakana najveću primenu dobila su poliakrilonitrilna i poliolefinska vlakna. U manjoj mjeri, ali ipak u relativno velikim količinama, proizvode se vlakna na bazi polivinil klorida i polivinil alkohola. Vlakna koja sadrže fluor proizvode se u ograničenim količinama.

Heterolančana vlakna uključuju vlakna dobivena od polimera, čiji glavni makromolekularni lanci, osim ugljičnog dušika, sadrže atome kisika, dušika ili drugih elemenata. Vlakna ove grupe - polietilen tereftalat i poliamid - najviše su tonažnih od svih hemijskih vlakana. Poliuretanska vlakna se proizvode u relativno maloj količini.

Posebno treba istaći grupu visokomodulnih vlakana visoke čvrstoće za tehničke svrhe – ugljenik, dobijen od grafitizovanih ili ugljenisanih polimera, staklo, metal ili vlakna dobijena od metalnih nitrida ili karbida. Ova vlakna se uglavnom koriste za proizvodnju ojačane plastike i drugih konstrukcijskih materijala.

Upravljanje kvalitetom hemijskih vlakana

Hemijska vlakna često imaju visoku vlačnu čvrstoću [do 1200 MN/m2 (120 kgf/mm2)], što znači izduženje na lomljenje, dobru dimenzijsku stabilnost, otpornost na gužvanje, visoku otpornost na ponovljena i naizmjenična opterećenja, otpornost na svjetlost, vlagu, plijesan, bakterije, otpornost na kemo i toplinu. Fizičko-mehanička i fizičko-hemijska svojstva hemijskih vlakana mogu se menjati u procesima predenja, izvlačenja, dorade i termičke obrade, kao i modifikacijom sirovine (polimera) i samog vlakna. Ovo omogućava stvaranje, čak i od jednog početnog polimera koji formira vlakna, hemijskih vlakana sa različitim tekstilnim i drugim svojstvima. Umjetna vlakna mogu se koristiti u mješavinama s prirodnim vlaknima u proizvodnji novih asortimana tekstila, značajno poboljšavajući kvalitetu i izgled potonjeg.

Tehnološki proces za dobijanje hemijskih vlakana

Tehnološki proces proizvodnje hemijskih vlakana obično uključuje tri faze. Jedini izuzetak je proizvodnja poliamida, polietilen tereftalata i nekih drugih vlakana, gdje tehnološki proces počinje sintezom polimera koji tvori vlakna.

Prva faza procesa je dobivanje otopine za predenje ili taline. U ovoj fazi, originalni polimer se rastvaranjem ili topljenjem prelazi u viskozno stanje. U nekim slučajevima (dobivanje PVA vlakana) prijelaz polimera u viskozno stanje također se javlja kao rezultat plastifikacije. Dobiveni rastvor za predenje ili talina se podvrgava miješanju i prečišćavanju (filtraciji, odzračivanju). U ovoj fazi, da bi se vlaknima dala određena svojstva, ponekad se u otopinu za predenje ili taljenje uvode različiti aditivi (termostabilizatori, boje, sredstva za matiranje itd.).

Druga faza - predenje vlakana - sastoji se u tome da se dobijena i pripremljena otopina za predenje ili talina na odgovarajući način potiskuje kroz rupe na predilnici u obliku tankih mlaznica, od kojih se formiraju beskrajni filamenti kada se talina stvrdne ili polimer se hladi iz otopine, kao rezultat isparavanja rastvarača ili djelovanja koagulanata.

U zavisnosti od broja rupa u predilici (od jedne do 100.000 više), formiraju se monofilamenti, složena kućna ili tehnička prediva, ili snop filamenata (kudelja), koji se zatim režu na kratke dužine (vlakna) ili obrađuju nerezane.

Ponekad filamenti iz spinereta ulaze u transporter i oslobađaju se u obliku vlaknastog sloja (batina).

Formiranje vlakana je najvažniji korak u proizvodnji hemijskih vlakana, jer se u procesu skrućivanja taline ili taloženja polimera iz rastvora formira supramolekularna struktura vlakana sa elementima određene veličine i stepena savršenstva (fabrili, sferuliti, kristaliti) i sa različitim stepenom njihove orijentacije.

Prilikom predenja vlakana iz otopine za predenje nastaju porozna vlakna. Veličina i raspored kapilara i pora zavise od uslova taloženja polimera iz rastvora i snažno utiču na sorpciona svojstva vlakana (bojenjem, upijanjem vode).

U procesu predenja vlakna poprimaju određeni skup fizičkih i mehaničkih parametara (prekidno opterećenje, istezanje pri kidanju, itd.), koji se mogu mijenjati u prilično širokim granicama promjenom uslova za predenje vlakna.

Predenje vlakana u slobodnom stanju (bez zatezanja), moguće je dobiti meka i fleksibilna vlakna sa malim skupljanjem u vodi ili pri zagrijavanju. Takva vlakna i niti napravljeni od njih se snažno izdužuju pod opterećenjem (imaju mali modul deformacije) i karakteriziraju ih niska čvrstoća u uzdužnom smjeru.

Prilikom formiranja vlakana iz otopine za predenje ili taline pod zatezanjem ili pod uvjetima izvlačenja, fizička i mehanička svojstva vlakana i niti se dramatično mijenjaju: povećavaju se čvrstoća i modul deformacije, smanjuju se njihova fleksibilnost i mekoća. Međutim, skupljanje u vodi ili zagrijavanje takvih vlakana se povećava.

Zbog širokih mogućnosti promjene uvjeta formiranja, od istog početnog polimera moguće je dobiti vlakna koja se jako razlikuju po svojstvima, što je jedna od glavnih prednosti kemijskih vlakana u odnosu na prirodna.

Metoda predenja značajno utječe na svojstva dobivenih vlakana. Vlakna dobivena iz otopina često imaju oblik poprečnog presjeka. Vlakna dobijena iz taline odlikuju se povećanom gustinom pakovanja makromolekula, glatkom površinom i okruglim rezom. Dobivanje vlakana iz taline ima niz prednosti, jer nema potrebe za korištenjem velikih količina otapala i njihovom regeneracijom. Osim toga, ova metoda značajno smanjuje ispuštanje para rastvarača u atmosferu i njihov ulazak u otpadne vode, što je neophodno za rješavanje ekoloških problema industrije kemijskih vlakana.

Treća faza je naknadna obrada svježe formiranih vlakana, koja uključuje pranje, sušenje, nanošenje maziva i antistatičkih sredstava, ispitivanje vlakana, uvijanje itd.

U ovoj fazi, supramolekularna struktura nastala tokom oblikovanja se fiksira i poboljšava. Dodatno rastezanje, termička obrada nakon dorade i sušenje igraju najveću ulogu u ovom procesu. Ove operacije također značajno utiču na fizičko-mehanička i operativna svojstva gotovih vlakana. U zavisnosti od uslova istezanja i termičke obrade, čvrstoća, modul deformacije, skupljanje, otpornost na ponovljene deformacije i druge karakteristike vlakana značajno se menjaju.