To kategorija:

Glodanje

Izbor racionalnih načina mljevenja

Odabir racionalnog režima glodanja na ovoj mašini znači da je za date uslove obrade (materijal i klasa obratka, njegov profil i dimenzije, nadoknada obrade) potrebno odabrati optimalnu vrstu i veličinu glodala, kvalitet materijala. i geometrijske parametre reznog dijela rezača, podmazivanje i hlađenje tekućine za rezanje i dodijeliti optimalne vrijednosti sljedećih parametara režima rezanja: B, t, sz. v, n, Ne, Tm.

Iz formule (32) proizlazi da parametri B, t, sz i v imaju isti učinak na volumetrijsku produktivnost mljevenja, budući da svaki od njih ulazi u formulu u prvom stupnju. To znači da će se povećanjem bilo kojeg od njih, na primjer, za faktor dva (s ostalim parametrima nepromijenjenim), volumetrijska produktivnost također povećati za faktor dva. Međutim, ovi parametri nemaju isti učinak na vijek trajanja alata (vidi § 58). Stoga je, uzimajući u obzir vijek trajanja alata, povoljnije prije svega odabrati maksimalno dopuštene vrijednosti onih parametara koji imaju manji utjecaj na vijek trajanja alata, odnosno u sljedećem redoslijedu: dubina reza, pomak po zubu i brzina rezanja. Stoga, izbor ovih parametara režima rezanja tokom glodanja na ovoj mašini treba započeti istim redosledom, i to:

1. Dubina rezanja se dodjeljuje ovisno o dodatku obrade, zahtjevima za hrapavost površine i snazi stroja. Poželjno je ukloniti dodatak za obradu u jednom prolazu, uzimajući u obzir snagu mašine. Tipično, dubina reza za grubo glodanje ne prelazi 4-5 mm. Prilikom grubog glodanja krajnjim karbidnim rezačima (glavama) na snažnim glodalicama može doseći 20-25 mm ili više. Prilikom završnog glodanja dubina reza ne prelazi 1-2 mm.

2. Dodeljuje se maksimalno dozvoljena hrana prema uslovima obrade. Prilikom postavljanja maksimalno dozvoljenih hraniva treba koristiti hranu po zubu koja je blizu „prekidnoj“ hrani.

Posljednja formula izražava ovisnost posmaka po zubu o dubini glodanja i prečniku glodala. Vrijednost maksimalne debljine kriške, odnosno vrijednost konstantnog koeficijenta I c u formuli (21), ovisi o fizičko-mehaničkim svojstvima materijala koji se obrađuje \ (za dati tip i konstrukciju rezača). Vrijednosti maksimalno dozvoljene hrane ograničene su različitim faktorima:

a) tokom grube obrade - krutost i otpornost na vibracije alata (sa dovoljnom krutošću i otpornošću na vibracije mašine), krutost radnog komada i čvrstoća reznog dijela alata, na primjer, zub rezača, nedovoljna zapremina žljebova za strugotine, na primjer, za disk glodalice, itd. Dakle, pomak po zubu pri grubom glodanju čelika sa cilindričnim glodalima sa umetnutim noževima i velikim zubom se bira unutar 0,1-0,4 mm/zub, a kod obrade livenog gvožđa do 0,5 mm / zub;

b) kod dorade - hrapavost površine, tačnost dimenzija, stanje površinskog sloja itd. Prilikom završne obrade čelika i lijevanog željeza dodjeljuje se relativno mali pomak po zubu rezača (0,05-0,12 mm/zub).

3. Određuje se brzina rezanja; budući da ima najveći utjecaj na vijek trajanja alata, bira se na osnovu životnog standarda koji je usvojen za ovaj alat. Brzina rezanja se određuje po formuli (42) ili prema tabelama standarda za uslove rezanja, u zavisnosti od dubine i širine glodanja, hoda po zubu, prečnika rezača, broja zuba, uslova hlađenja itd.

4. Efektivna snaga rezanja Ne određuje se u izabranom režimu prema tabelama standarda ili prema formuli (39a) i upoređuje se sa snagom mašine.

5. Prema zadatoj brzini rezanja (u, ili i ^), najbliži korak brzine vretena mašine se određuje od onih dostupnih na ovoj mašini prema formuli (2) ili prema rasporedu (Sl. 174) . Od tačke koja odgovara prihvaćenoj brzini rezanja (na primjer, 42 m / min), povlači se vodoravna linija, a od točke s oznakom odabranog promjera rezača (na primjer, 110 mm) - vertikalna linija. U tački preseka ovih linija određuje se najbliži korak brzine vretena. Dakle, u primjeru prikazanom na sl. 172, pri glodanju glodalom prečnika D = 110 mm pri brzini rezanja od 42 m/min, brzina vretena će biti 125 o/min.

174 Nomogram brzine glodala

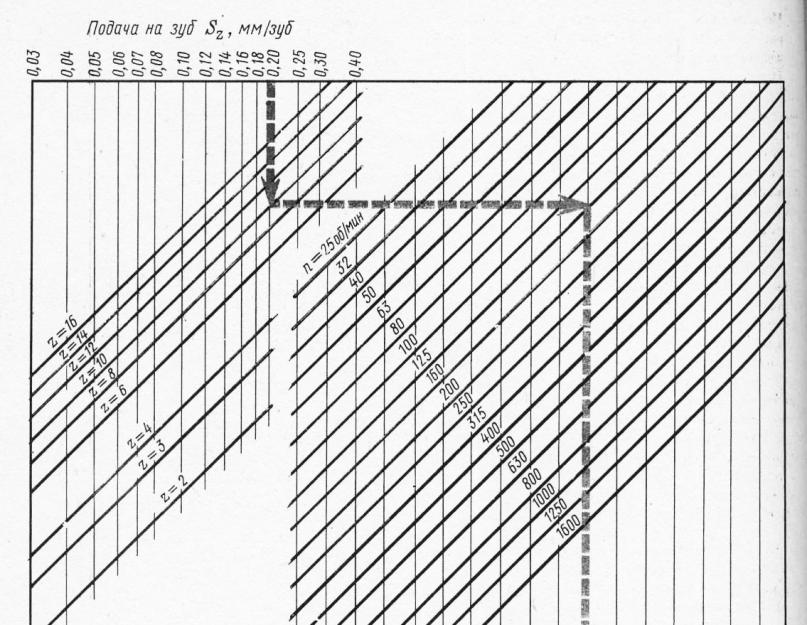

6. Minutni unos se određuje po formuli (4) ili prema rasporedu (Sl. 175). Dakle, kod glodanja glodalom D = 110 mm, z = 10 pri sz = 0,2 mm/zub i n = 125 o/min, minutni pomak prema rasporedu se određuje na sljedeći način. Od tačke koja odgovara pomaku po zubu sg = 0,2 mm/zub, povlačimo okomitu liniju dok se ne ukršta sa kosom linijom koja odgovara broju zubaca glodala r = 10. Od dobijene tačke povlačimo horizontalnu liniju dok ne bude seče sa kosom linijom koja odgovara prihvaćenoj brzini vretena l = 125 o/min. Zatim nacrtajte okomitu liniju od rezultirajuće točke. Tačka presjeka ove linije s nižom skalom minutnih pomaka koja je dostupna na ovoj mašini određuje najbliži korak minutnih pomaka.

7. Strojno vrijeme je određeno.

mašinsko vreme. Vrijeme u kojem se proces uklanjanja strugotine odvija bez direktnog sudjelovanja radnika naziva se strojno vrijeme (na primjer, za glodanje ravni obratka od trenutka uključivanja mehaničkog uzdužnog dodavanja do isključivanja).

Rice. 1. Nomogram minutnog dodavanja

Povećanje produktivnosti u mašinskoj obradi na mašinama za sečenje metala je ograničeno sa dva glavna faktora: proizvodnim mogućnostima mašine i reznim svojstvima alata. Ako su proizvodne mogućnosti stroja male i ne dopuštaju potpuno korištenje reznih svojstava alata, tada će produktivnost takvog stroja biti samo djelić moguće produktivnosti uz maksimalno korištenje alata. U slučaju da proizvodne mogućnosti mašine znatno premašuju svojstva rezanja alata, na mašini se može postići maksimalna moguća produktivnost sa ovim alatom, ali mogućnosti mašine, odnosno snaga mašine, maksimalna dozvoljene sile rezanja itd. neće biti u potpunosti iskorišćene e. Optimalni sa stanovišta produktivnosti i ekonomičnosti upotrebe mašine i alata biće takvi slučajevi kada proizvodni kapacitet mašine i svojstva rezanja alata će se podudarati ili biti bliski jedno drugom.

Ovo stanje je osnova takozvanih proizvodnih karakteristika alatnih mašina koje je predložio i razvio prof. A. I. Kaširin. Proizvodna karakteristika mašine je graf zavisnosti između mogućnosti mašine i alata. Proizvodne karakteristike olakšavaju i olakšavaju određivanje optimalnih uslova rezanja prilikom obrade na datoj mašini.

Svojstva rezanja određenog alata karakterišu uslovi rezanja koji su dozvoljeni tokom obrade. Brzina rezanja u datim uslovima obrade može se odrediti formulom (42, a). U praksi se nalazi prema tabeli uslova rezanja, koji su dati u priručniku ocjenjivača ili tehnologa. Međutim, treba napomenuti da su standardi za uslove rezanja kako za glodanje tako i za druge vrste obrade razvijeni na osnovu svojstava rezanja alata za različite slučajeve obrade (vrsta i veličina alata, vrsta i vrsta materijala rezanja). dio, materijal koji se obrađuje itd.), i nisu povezani sa mašinama na kojima će se obrada obavljati. Budući da su proizvodne mogućnosti različitih mašina različite, praktično izvodljiv optimalni režim obrade na različitim mašinama će biti različit za iste uslove obrade. Proizvodne mogućnosti alatnih mašina zavise prvenstveno od efektivne snage mašine, brzine, protoka itd.

Rice. 2. Uronite i pregazite

Proizvodne karakteristike glodala za slučaj rezanja teškim rezačima razvili su prof. A. I. Kashirin i autor.

Princip konstruisanja proizvodnih karakteristika glodalica (nomograma) za rad sa čeonim glodalima zasniva se na zajedničkom grafičkom rešenju dve jednačine koje karakterišu zavisnost brzine rezanja vT prema formuli (42) pri -Bz' = const , s jedne strane, i brzina rezanja id "dozvoljene snage mašine, s druge. Brzina rezanja vN može se odrediti iz formule

Rice. 3. Proizvodne karakteristike konzolne glodalice 6P13

Površinska obrada izradaka glodanjem može se izvesti tek nakon izrade tehnološke karte koja ukazuje na glavne načine obrade. Takav posao obično obavlja specijalista koji je prošao posebnu obuku. Uslovi rezanja pri glodanju mogu zavisiti od niza faktora, kao što su vrsta materijala i alat koji se koristi. Glavni indikatori na glodalici mogu se podesiti ručno, a indikatori su prikazani i na bloku numeričke kontrole. Glodanje navoja zaslužuje posebnu pažnju, budući da se dobiveni proizvodi odlikuju prilično velikim brojem različitih parametara. Razmotrite detaljno karakteristike izbora načina rezanja tokom glodanja.

Brzina rezanja

Najvažniji način u glodanju može se nazvati brzinom rezanja. Određuje vremenski period za koji će se određeni sloj materijala ukloniti s površine. Većina mašina je podešena na konstantnu brzinu rezanja. Prilikom odabira odgovarajućeg indikatora uzima se u obzir vrsta materijala radnog komada:

- Kod rada sa nerđajućim čelikom brzina rezanja je 45-95 m/min. Zbog dodavanja različitih hemijskih elemenata u sastav, tvrdoća i drugi pokazatelji se mijenjaju, a stepen obradivosti se smanjuje.

- Bronza se smatra mekšim sastavom, tako da se sličan režim prilikom mljevenja može odabrati u rasponu od 90-150 m/min. Koristi se u proizvodnji širokog spektra proizvoda.

- Mesing je postao prilično raširen. Koristi se u proizvodnji elemenata za zaključavanje i raznih ventila. Mekoća legure omogućava povećanje brzine rezanja do 130-320 m/min. Mesingovi imaju tendenciju da povećaju duktilnost kada se snažno zagrevaju.

- Legure aluminijuma su danas veoma česte. U ovom slučaju postoji nekoliko verzija koje imaju različite karakteristike performansi. Zbog toga režim glodanja varira od 200 do 420 m/min. Treba imati na umu da aluminijum pripada legurama sa niskom tačkom topljenja. Zbog toga pri velikoj brzini obrade postoji mogućnost značajnog povećanja indeksa plastičnosti.

Postoji prilično veliki broj tablica koje se koriste za određivanje glavnih načina rada. Formula za određivanje broja okretaja brzine rezanja je sljedeća: n=1000 V/D, koja uzima u obzir preporučenu brzinu rezanja i prečnik rezača koji se koristi. Slična formula vam omogućava da odredite broj okretaja za sve vrste obrađenih materijala.

Režim glodanja u pitanju se mjeri u metrima po minuti reznih dijelova. Treba imati na umu da stručnjaci ne preporučuju vožnju vretena maksimalnom brzinom, jer se trošenje značajno povećava i postoji mogućnost oštećenja alata. Stoga se dobijeni rezultat smanjuje za oko 10-15%. Na osnovu ovog parametra odabire se najprikladniji alat.

Brzina rotacije alata određuje sljedeće:

- Kvaliteta rezultirajuće površine. Za završnu tehnološku operaciju odabire se najveći parametar. Zbog aksijalne rotacije s velikim brojem okretaja, čipovi su premali. Za operacije grube obrade, naprotiv, odabiru se niske vrijednosti, rezač se rotira manjom brzinom, a veličina strugotine se povećava. Zahvaljujući brzoj rotaciji postiže se nizak indeks hrapavosti površine. Savremene instalacije i oprema omogućavaju dobijanje zrcalne površine.

- Produktivnost rada. Prilikom postavljanja proizvodnje pažnja se poklanja i produktivnosti upotrebljene opreme. Primjer je radionica strojarskog pogona u kojoj se uspostavlja masovna proizvodnja. Značajno smanjenje indeksa načina obrade uzrokuje smanjenje produktivnosti. Najoptimalniji pokazatelj značajno povećava efikasnost rada.

- Stepen istrošenosti ugrađenog alata. Ne zaboravite da kada se rezna ivica trlja o površinu koja se tretira, dolazi do njenog snažnog trošenja. S jakim habanjem, točnost proizvoda se mijenja, a efikasnost rada se smanjuje. U pravilu, habanje je povezano s jakim zagrijavanjem površine. Zbog toga proizvodna linija velikog kapaciteta koristi opremu sposobnu da dovede rashladnu tečnost u područje uklanjanja materijala.

U ovom slučaju, ovaj parametar se odabire uzimajući u obzir druge pokazatelje, na primjer, dubinu uvlačenja. Stoga se tehnološka karta sastavlja uz istovremeni odabir svih parametara.

Dubina rezanja

Drugi najvažniji parametar je dubina rezanja. Karakteriziraju ga sljedeće karakteristike:

- Dubina uranjanja se odabire ovisno o materijalu radnog komada.

- Prilikom odabira vodi se računa o tome da li se izvodi gruba ili završna obrada. Kod grube obrade bira se veća dubina reza, jer je podešena manja brzina. Prilikom završne obrade uklanja se mali sloj metala postavljanjem velike brzine rotacije alata.

- Indikator je također ograničen dizajnerskim karakteristikama alata. To je zbog činjenice da rezni dio može imati različite veličine.

Dubina rezanja u velikoj mjeri određuje performanse opreme. Osim toga, sličan indikator se u nekim slučajevima odabire ovisno o tome kakvu površinu želite dobiti.

Snaga sile rezanja tokom glodanja ovisi o vrsti rezača koji se koristi i vrsti opreme. Osim toga, grubo glodanje ravne površine izvodi se u nekoliko prolaza u slučaju kada je potrebno ukloniti veliki sloj materijala.

Poseban tehnološki proces može se nazvati radom dobivanja žljebova. To je zbog činjenice da njihova dubina može biti prilično velika, a formiranje takvih tehnoloških udubljenja vrši se tek nakon završne obrade površine. Glodanje žljebova u obliku slova T vrši se pomoću posebnog alata.

Inings

Koncept hranjenja je sličan dubini poniranja. Dodavanje tokom glodanja, kao i u bilo kojoj drugoj operaciji za obradu metalnih zareza, smatra se najvažnijim parametrom. Trajnost korišćenog alata u velikoj meri zavisi od dodavanja. Karakteristike ove karakteristike uključuju sljedeće tačke:

- Kolika je debljina materijala uklonjenog u jednom prolazu.

- Performanse korišćene opreme.

- Mogućnost grube ili završne obrade.

Prilično uobičajen koncept se može nazvati ishranom po zubu. Ovaj indikator označava proizvođač alata, ovisi o dubini rezanja i dizajnerskim karakteristikama proizvoda.

Kao što je ranije navedeno, mnogi indikatori načina rezanja su međusobno povezani. Primjer bi bila brzina rezanja i posmak:

- Kako se brzina pomaka povećava, brzina rezanja se smanjuje. To je zbog činjenice da se prilikom uklanjanja velike količine metala u jednom prolazu aksijalno opterećenje značajno povećava. Ako odaberete veliku brzinu i pomak, alat će se brzo istrošiti ili će se jednostavno slomiti.

- Smanjenjem brzine pomaka povećava se i dozvoljena brzina obrade. Brzom rotacijom rezača moguće je značajno poboljšati kvalitet površine. U vrijeme završnog glodanja odabiru se minimalna vrijednost pomaka i maksimalna brzina; pomoću određene opreme možete dobiti gotovo zrcalnu površinu.

Prilično uobičajena vrijednost hrane može se nazvati 0,1-0,25. To je sasvim dovoljno za preradu najčešćih materijala u raznim industrijama.

Širina glodanja

Drugi parametar koji se uzima u obzir prilikom obrade radnih komada je širina glodanja. Može varirati u prilično velikom rasponu. Širina se bira prilikom glodanja na mašini Have ili drugoj opremi. Među karakteristikama ističemo sljedeće tačke:

- Širina rezanja zavisi od prečnika rezača. Takvi parametri, koji ovise o geometrijskim karakteristikama reznog dijela, ne mogu se prilagoditi, uzimaju se u obzir pri direktnom odabiru alata.

- Širina glodanja utiče i na izbor drugih parametara. To je zato što kako se vrijednost povećava, povećava se i količina uklonjenog materijala u jednom prolazu.

U nekim slučajevima, širina glodanja vam omogućava da dobijete potrebnu površinu u jednom prolazu. Primjer je slučaj dobivanja plitkih žljebova. Ako se reže velika ravna površina, broj prolaza može neznatno varirati, računajući u zavisnosti od širine glodanja.

Kako odabrati način rada u praksi?

Kao što je ranije navedeno, u većini slučajeva tehnološke karte razvija stručnjak, a majstor samo treba odabrati odgovarajući alat i postaviti navedene parametre. Osim toga, majstor mora uzeti u obzir stanje opreme, jer ograničenja mogu dovesti do kvarova. U nedostatku tehnološke karte, morate sami odabrati načine mljevenja. Proračun uslova rezanja tokom glodanja vrši se uzimajući u obzir sljedeće točke:

- Vrsta opreme koja se koristi. Primjer je slučaj rezanja kod glodanja na CNC mašinama, kada se zbog visokih tehnoloških mogućnosti uređaja mogu odabrati viši parametri obrade. Na starijim mašinama koje su puštene u rad prije nekoliko decenija biraju se niži parametri. Prilikom određivanja odgovarajućih parametara, pažnja se poklanja i tehničkom stanju opreme.

- Sljedeći kriterij odabira je vrsta instrumenta koji se koristi. U proizvodnji rezača mogu se koristiti različiti materijali. Na primjer, HSS verzija je pogodna za rezanje metala pri velikim brzinama rezanja, rezač sa tvrdim vrhom je poželjno odabran kada se vrši glodanje karbida s velikim posmakom za glodanje. Važan je i ugao oštrenja rezne ivice, kao i dijametralna veličina. Na primjer, kako se promjer reznog alata povećava, pomak i brzina rezanja se smanjuju.

- Vrsta materijala koji se obrađuje može se nazvati jednim od najvažnijih kriterija po kojima se vrši izbor načina rezanja. Sve legure karakteriše određena tvrdoća i stepen obradivosti. Na primjer, kada se radi s mekim obojenim legurama, mogu se odabrati veća brzina i brzina posmaka, u slučaju kaljenog čelika ili titana, svi parametri se smanjuju. Važna stvar je da se rezač bira ne samo uzimajući u obzir uvjete rezanja, već i vrstu materijala od kojeg je izrađen radni komad.

- Način rezanja se bira ovisno o zadatku. Primjer je grubo i završno rezanje. Za crnu boju karakteristični su veliki pomak i mali pokazatelj brzine obrade, za doradu je suprotno. Za dobivanje žljebova i drugih tehnoloških rupa indikatori se biraju pojedinačno.

Kao što pokazuje praksa, dubina reza u većini slučajeva se dijeli na nekoliko prolaza tokom grube obrade, dok je završna samo jedna. Za različite proizvode može se koristiti tablica načina rada, što uvelike pojednostavljuje zadatak. Postoje i posebni kalkulatori koji automatski izračunavaju tražene vrijednosti prema unesenim podacima.

Odabir načina rada ovisno o vrsti rezača

Da bi se dobio isti proizvod, mogu se koristiti različite vrste rezača. Izbor glavnih načina mljevenja vrši se ovisno o dizajnu i drugim karakteristikama proizvoda. Uslovi rezanja za glodanje disk rezačima ili drugim verzijama biraju se ovisno o sljedećim točkama:

- Krutost primijenjenog sistema. Primjer su karakteristike mašine i razne opreme. Novu opremu karakterizira povećana krutost, što omogućava korištenje viših parametara obrade. Na starijim mašinama, rigidnost korišćenog sistema je smanjena.

- Pažnja je posvećena i procesu hlađenja. Prilično veliki broj opreme omogućava dovod rashladnog sredstva u zonu obrade. Zbog takve tvari, temperatura rezne ivice je značajno smanjena. Rashladna tečnost mora biti dovedena u područje uklanjanja materijala u svakom trenutku. Istovremeno se uklanjaju i nastali čips, što značajno poboljšava kvalitetu reza.

- Bitna je i strategija obrade. Primjer je da se dobivanje iste površine može izvesti naizmjeničnim različitim tehnološkim operacijama.

- Visina sloja koji se može ukloniti u jednom prolazu alata. Ograničenje može ovisiti o veličini alata i mnogim drugim geometrijskim karakteristikama.

- Veličina radnog komada. Za velike obratke potreban je alat otporan na habanje, koji se pod određenim uvjetima rezanja ne može zagrijati.

Uzimanje u obzir svih ovih parametara omogućava vam da odaberete najprikladnije parametre glodanja. Ovo uzima u obzir raspodjelu dodatka prilikom glodanja sfernim glodalima, kao i karakteristike obrade krajnjom glodalicom.

Klasifikacija instrumenta koji se razmatra vrši se prema dovoljno velikom broju karakteristika. Glavnim se može nazvati vrsta materijala koji se koristi u proizvodnji rezne ivice. Na primjer, VK8 rezač je dizajniran za rad s obradacima od tvrdih legura i kaljenog čelika. Preporučljivo je koristiti ovu verziju pri maloj brzini rezanja i dovoljnom posmaku. U isto vrijeme, brze glodalice se mogu koristiti za obradu s velikom brzinom rezanja.

U pravilu se odabir vrši uzimajući u obzir uobičajene tablice. Glavna svojstva se mogu nazvati:

- Brzina rezanja.

- Vrsta materijala koji se obrađuje.

- tip rezača.

- RPM.

- Inings.

- Vrsta obavljenog posla.

- Preporučeni namak po zubu u zavisnosti od prečnika rezača.

Korištenje regulatorne dokumentacije omogućava vam da odaberete najprikladnije načine. Kao što je ranije napomenuto, samo stručnjak bi trebao razviti tehnološki proces. Učinjene greške mogu dovesti do loma alata, smanjenja kvalitete površine radnog komada i pretpostavke o greškama u alatima, u nekim slučajevima i do kvara opreme. Zato morate obratiti veliku pažnju na odabir najprikladnijeg načina rezanja.

Odabir načina rada ovisno o materijalu

Sve materijale karakteriziraju određene karakteristike performansi, koje se također moraju uzeti u obzir. Primjer je glodanje bronce, koje se izvodi brzinom rezanja od 90 do 150 m/min. Ovisno o ovoj vrijednosti, odabire se brzina pomaka. Proizvodi od čelika i nehrđajućeg čelika PSh15 obrađuju se pomoću drugih indikatora.

Prilikom razmatranja vrste materijala koji se obrađuje, pažnja se obraća i na sljedeće tačke:

- tvrdoća. Tvrdoća je najvažnija karakteristika materijala. Može varirati u širokom rasponu. Prevelika tvrdoća čini dio jakim i otpornim na habanje, ali to otežava proces obrade.

- stepena obradivosti. Sve materijale karakteriše određeni stepen obradivosti, što zavisi i od plastičnosti i drugih pokazatelja.

- Primjena tehnologije poboljšanja imovine.

Prilično čest primjer je otvrdnjavanje. Ova tehnologija uključuje zagrijavanje materijala uz naknadno hlađenje, nakon čega se indeks tvrdoće značajno povećava. Često se provode i kovanje, kaljenje i drugi postupci za promjenu hemijskog sastava površinskog sloja.

U zaključku, napominjemo da danas možete pronaći samo ogroman broj različitih tehnoloških mapa, koje je dovoljno za preuzimanje i korištenje za dobivanje potrebnih detalja. Prilikom njihovog razmatranja, pažnja se obraća na vrstu materijala obratka, vrstu alata, preporučenu opremu. Prilično je teško samostalno razviti uvjete rezanja i potrebno je izvršiti preliminarnu provjeru odabranih parametara. U suprotnom se mogu oštetiti i alat i oprema koja se koristi.

CNC mašine su uređaji opremljeni numeričkim sistemom upravljanja. Oprema ovog tipa omogućava preciznu obradu obradaka na automatizovan ili poluautomatski način.

Za obavljanje različitih poslova predviđeni su načini rezanja za glodanje na CNC mašinama. Tabela vrijednosti pomaže vam da shvatite kako ispravno postaviti svoj radni uređaj tako da ne pokvari tokom zadatka.

Faktori koji utiču na rad mašine

Izbor odgovarajućih načina rada ovisi o nizu faktora. Jer najvažniji faktori su:

- brzina pomaka i vretena - dozvoljena brzina se izračunava ovisno o mogućnostima stroja za rezanje, vrsti materijala koji se obrađuje i složenosti dijela;

- širina glodanja - ovaj indikator se podešava na osnovu dimenzija radnog komada (tačni podaci se mogu naći na crtežu);

- dubina glodanja - zavisi od broja prolaza rezača (za jednostavno glodanje na mašini obično je dovoljan jedan prolaz);

- brzina rezanja - indikator se izračunava na osnovu udaljenosti koju rezač prijeđe po drvetu ili drugom materijalu za jednu minutu (brzina se također postavlja ovisno o tehničkim parametrima obratka);

- feed - indikator kretanja vretena duž tri ose;

- ubacivanje u minuti - izračunato za određivanje vremena potrebnog vretenu da izvrši zadatak.

Za postavljanje režima i dobivanje potrebnih informacija, preporučuje se korištenje uputa za stroj, kao i dopuštenih vrijednosti i karakteristika obrađenih materijala u tablicama.

Načini poboljšanja efikasnosti mašine

Ako planirate obraditi plastiku na glodalici, preporuča se korištenje oblikovanih praznina. Temperatura topljenja takvih dijelova je viša, tako da je rizik od oštećenja pri preradi minimiziran. Najoptimalniji među načinima za livene plastične gotove je glodanje prema gore.

Pri radu sa akrilom ili aluminijumom treba koristiti tečnosti za sečenje. Najprihvatljivija opcija je univerzalno tehničko mazivo. Ako ga nema, instrument možete ohladiti običnom vodom. Slični zahtjevi za polistiren.

Ako rezač postane tup tokom obrade akrilnog dijela, potrebno je smanjiti brzinu. Smanjenje se mora izvršiti prije pojave krhotina. Što je brzina manja, mehanizam za rezanje prima veće opterećenje. Stoga se opisani zadatak mora obaviti pažljivo - inače postoji opasnost od oštećenja glodalice. To moraju uzeti u obzir oni koji su prethodno nepravilno rezali.

Prilikom bušenja ili rezanja plastičnih i mekih metalnih obradaka, preporučuje se upotreba rezača s jednim navojem. Zbog ovog stanja, zona rezanja se ne zagrijava i strugotine ne padaju na nju. Posebno, ovaj uslov je relevantan za . Šperploča se lako može zapaliti od visokih temperatura.

Mnogi ljudi režu materijal u fazama. Ali najprikladniji načini za proizvodnju dijela su kontinuirane vrste obrade. Pruža stabilno opterećenje radne mašine i minimizira rizik od oštećenja drveta ili drugog materijala.

Kako indeks hrapavosti površine ne bi premašio normu, veličina koraka rezača ne bi trebala biti veća od njegovog promjera. Za kvalitetno glodanje potrebna su najmanje dva prolaza, od kojih će jedan biti završni.

Ako se obrađuju mali predmeti, mora se koristiti smanjena brzina. Ako se ne smanji, tokom obrade neki elementi dijela mogu se odlomiti, stvarajući defekt.

Bitan! Brzina se kontroliše softverom mašine.

Tabela: brzina rezanja materijala

Tabela sadrži općenite vrijednosti za većinu alatnih strojeva, ali one mogu prelaziti naznačene granice, ovisno o modifikaciji glodalica i karakteristikama materijala. Na primjer, šperploča ima niži indeks krutosti od drveta, tako da standardne brzine neće raditi.

Uranjanje i oštrica

Glodanje treba vršiti bušenjem, slično bušenju. Ako krajnja strana ne dodiruje materijal koji se obrađuje, potrebno je izvršiti ponovno podešavanje. Zbog razlika između rubova prolaza, kvaliteta obrade stranica je različita. Preporučeno:

- izvršiti glodanje unutrašnjih kontura u smjeru kazaljke na satu;

- za izvođenje glodanja vanjskih kontura u smjeru suprotnom od kazaljke na satu.

Glodanjem sa ovim sistemom, slabija strana će biti odrezana.

Bitan! Što je zaron dublje, veća je vjerovatnoća da će se slomiti. Pri velikoj brzini, rezač bi trebao zaroniti na minimalnu dubinu, a sečenje treba obaviti u nekoliko prolaza.

uklanjanje strugotine

Da biste održali rezač u radnom stanju, potrebno je povremeno uklanjati strugotine. Složenost ovog zadatka ovisi o brzini i dubini glodanja.

Dubina glodanja drva ili drugog materijala ne smije prelaziti tri prečnika rezača. Ako trebate proći kroz žljebove veće dubine, režemo u nekoliko prolaza. Ako se glodaju plastični dijelovi, treba koristiti glodala s poliranim žljebovima.

Grijanje i podmazivanje

S povećanjem temperature i lijepljenjem strugotine, rezač gubi svoje karakteristike i radi lošije. Kako biste izbjegli lomljenje, oštećenje drveta ili drugih materijala, preporučuje se podmazivanje radnih mehanizama.

Potrebno za upotrebu:

- alkohol i specijalne emulzije - kod rezanja ili bušenja aluminijuma i obojenih metala;

- sapunasta voda - prilikom obrade dijelova koji sadrže pleksiglas.

U tom slučaju potrebno je kontrolirati dovod i njegovu brzinu. Određivanje optimalnih vrijednosti vrši se ovisno o materijalu i njegovoj debljini. Za postavljanje željenog indikatora koristite vrijednosti iz tabele.

Tablice: brzina uvlačenja

| Materijal | Brzina za čeoni alat od 3 mm (u milimetrima u minuti) | Brzina za čeoni alat od 6 mm (u milimetrima u minuti) |

| meko drvo | od 1 do 1,5 hiljada | od 2 do 3 hiljade |

| puno drvo | od 0,5 do 1 hiljade | od 1,5 do 2,5 hiljada |

| Dvoslojna plastika | 2 hiljade | nedostaje |

| Akril i razne vrste polistirena | od 0,8 do 1 hiljade | od 1 do 1,3 hiljade |

| PVC | od 1,5 do 2 hiljade | od 1,5 do 2 hiljade |

| Aluminijske legure | od 0,5 do 0,8 hiljada | od 0,8 do 1 hiljade |

Vrijednosti u tabeli označavaju minimalne i maksimalne vrijednosti pri kojima glodalice mogu pravilno rezati bez rizika od kvara.

Odabir rezača

Podešavanje željenih režima u velikoj meri zavisi od karakteristika onog koji se koristi. Najprikladnija opcija je čvrsta karbidna glodalica velikog promjera. Ima visoku cijenu, ali ima niz prednosti:

- visoka stopa tačnosti;

- visokokvalitetno odvođenje topline;

- visoka brzina rezanja i pomaka.

Za određeni model mašine potrebno je koristiti sekače proizvođača. Jeftinije ručne opcije mogu samo naštetiti alatnoj mašini.

Kvaliteta obavljenog posla ovisi o pravilnom izboru načina rezanja pri obradi metalnih proizvoda na glodalicama. Iz tog razloga, analitički proračun ovakvih režima treba da se izvrši što je moguće kompetentnije i efikasnije.

1

U glodanju je obrada dijelova sama po sebi mnogo teža nego kod struganja. To je zbog činjenice da svaki zub alata za glodanje sa svakim okretajem glodala prvo ulazi, a zatim izlazi iz kontakta s obratkom. Štoviše, proces njegovog ulaska u kontakt praćen je udarcem dovoljno opipljive sile. Osim toga, prilikom glodanja s dijela se uklanjaju povremene strugotine čija debljina nije konstantna (prilikom struganja poprečni presjek strugotine uvijek ima isti indeks).

Iz ovih razloga, operater mora biti veoma odgovoran u proračunu uslova rezanja kako bi se postigla maksimalna produktivnost jedinice za glodanje pod najpovoljnijim uslovima za njen rad, uzimajući u obzir snagu opreme.

Dio za glodanje

Pod takvim uslovima podrazumevaju se uslovi rezanja koji obezbeđuju optimalnu kombinaciju posmaka pri glodanju, brzine i sile procesa, dubine rezanog metalnog sloja kako bi se postigla zadata čistoća i tačnost obrade uz minimalne troškove.

Svaka kompanija za obradu metala ima standardne kodove koji daju jasne smjernice kako bi se olakšao odabir opcije rezanja za različite radne komade. Uz njihovu pomoć možete razviti operativne karte i direktno tehnološki proces, koji uključuje sve elemente glodanja. Ali mnogi parametri navedeni u takvim standardima nisu prikladni za slučajeve u kojima se koristi nova oprema i moderni alati za rezanje. U takvim situacijama operater mora samostalno izračunati načine obrade. Zatim ćemo opisati njihove glavne elemente.

2

Materijal od kojeg je napravljen rezač direktno utiče na mogućnosti i kvalitet operacija rezanja. Glodalice od tvrdih legura i glodala sa pločama od tvrdih legura prepoznate su kao najefikasniji alati. Trenutno se koriste za većinu operacija glodanja, ali pod uslovom da tehnički potencijal mašina (indikator snage motora, broj obrtaja vretena i tako dalje) omogućava rad sa takvim uređajima.

HSS rezači

Neke jedinice starijih modela jednostavno ne mogu koristiti karbidne i brze alate. Zatim rade sa konvencionalnim krajnjim i drugim rezačima. Ako proizvod nakon glodanja mora imati visoku točnost i završnu obradu, a pritom brzina postupka nije od velike važnosti, bolje je koristiti učvršćenje od konvencionalnih legiranih i.

Geometrija reznog dijela alata također utiče na izbor specifičnog načina obrade dijela. Oblik i dimenzije koje ima zub rezača, njegovi stražnji i prednji uglovi, parametri prijelaznog ruba i uglova biraju se iz posebnih tablica. Daju informaciju o tome kakve dimenzije zub mora imati i sve naznačene kutove pri radu sa obradacima od različitih materijala (legirani, otporni na toplinu, ugljični čelici, legure na bazi bakra, liveno željezo). Kada koristite alat velike brzine, svi potrebni parametri se preuzimaju iz druge tablice.

Različite vrste alata

Moderne fabrike za proizvodnju rezača u većini slučajeva ih isporučuju sa jasno označenim geometrijskim dimenzijama, koje su navedene u relevantnim državnim standardima. Glodač ne može ni na koji način promijeniti geometriju takvog alata, tako da iz skupa dostupnih radnih uređaja treba pravilno odabrati uređaj koji mu je potreban (na primjer, čeoni glodalicu). U ovom slučaju, iskusni stručnjak nema posebnih problema, jer može koristiti tabele sa preporučenim geometrijskim vrijednostima Alat za glodanje.

3

Za racionalno mljevenje bilo kojeg proizvoda ovi parametri su od velike važnosti. Dubina (drugim riječima, debljina rezanog sloja) je razmak između obrađene i obrađene površine. Veličina rezanog sloja se obično bira što je moguće veća, uvijek pokušavajući napraviti samo jedan prolaz alatom kako bi se postigao željeni rezultat glodanja.

Ako površina gotovog dijela mora imati povećanu čistoću i točnost, operaciju treba izvesti u dva prolaza - grubu obradu, a zatim doradu. Ponekad je veličina rezanog sloja velika, a čak i dva prolaza ne dopuštaju da se operacija izvede kvalitativno. U ovom slučaju, potrebna dubina se postiže izvođenjem dva gruba prolaza.

Grubo dodavanje

Osim toga, nije uvijek moguće postići željenu debljinu rezanog sloja u jednom prolazu na starim jedinicama za glodanje. Njihova snaga (snaga električne opreme) jednostavno nije dovoljna. U ovakvim situacijama se takođe preporučuje da se urade dva nacrta procedure. Širina glodanja se odnosi na širinu radnog komada. Ako se na stroju odjednom gloda više dijelova, koji su međusobno paralelno postavljeni u stezni mehanizam, uzima se u obzir njihova ukupna širina.

Operater uči veličinu obradaka iz radnog crteža priloženog svakom proizvodu koji treba da obradi. Širina i dubina, kao elementi za glodanje, vrlo lako određuju čak i neiskusni radnici. Ali ovdje je vrijedno zapamtiti da se indikator rezanog sloja pri radu s odljevcima i otkovcima od čelika i lijevanog željeza, na čijoj se površini nalaze nečistoće, ljevaonica ili kamenac, uzima više od vrijednosti kontaminiranog sloja .

Ako ne poslušate ovaj savjet, zub alata će kliziti po kontaminiranoj površini i ostaviti na njoj nedostatke u obliku crnih mrlja. U ovom slučaju će se postići traženi pokazatelj rezanog sloja, ali će rezna ivica rezača brzo postati neupotrebljiva. Da, i troškovi opreme sile (snage) će zahtijevati značajne.

Odsecanje kontaminiranog sloja

- 0,5–1 mm - završna obrada;

- 5–7 mm - gruba obrada za livenje gvožđa i čelika;

- 3-5 mm - grubo glodanje dijelova od čelika različitih razreda.

Usklađenost s ovim pokazateljima rezanog sloja obično jamči visoku kvalitetu obrade radnih komada na strojevima bilo koje snage.

4

Indeks rezanog sloja, kao i širina obrade, određuju izbor prečnika radnog uređaja. Sekcija rezača za rezanje bira se prema tri tabele za različite vrste alata:

- disk;

- kraj;

- cilindrični.

Produktivnost glodanja ovisi o pravilnom odabiru dijela rezača, jer promjer alata utječe na veličinu reza. Bit će s identičnom dubinom glodanja i posmakom uređaja, što je manji što je veći poprečni presjek glodala. Prilikom izračunavanja načina obrade, to se uvijek mora uzeti u obzir.

Izbor prečnika rezača

Imajte na umu da je operateru mašine lakše raditi sa debelim kriškama (što je manja dubina reza, to je veći specifični pritisak, što znači da se za obradu mora potrošiti više snage). Iz tog razloga, kad god je to moguće, treba odabrati rezač minimalnog prečnika. Poprečni presjek radnog alata također utječe na udaljenost koju rezač savlada u jednom prolazu. Ovaj indikator se naziva dužina putanje. Formula za njegov proračun uzima u obzir prekoračenje i uranjanje alata, kao i dužinu samog obratka.

Indikator prekoračenja najčešće je jednak 2-5 milimetara. Da bi se smanjio broj obrtaja u praznom hodu jedinice za glodanje (zapravo, da bi se smanjila količina prekoračenja), potrebno je uzeti glodala malog presjeka. Izračun brzine uvlačenja vrši se prema formuli koja uzima u obzir dubinu obrade dijela na određenoj mašini određene snage. Za većinu glodala bilo koje vrste, unaprijed postavljene vrijednosti za putanju uranjanja date su u tabelama. U njima je lako pronaći ove elemente.

Alat za male sekcije

Druga veličina na koju utječe poprečni presjek alata je moment određene sile. Vretenu jedinice treba dati manji moment s malim promjerom rezača, povećavajući ga povećanjem poprečnog presjeka uređaja za rezanje.

Uz sve rečeno, moglo bi se činiti da je najbolje odabrati rezač s malim presjekom. Ali nije. Problem je sljedeći: sa smanjenjem promjera alata za njega je potrebno odabrati trn niske krutosti (budući da će rezač biti tanak). A to dovodi do potrebe da se smanji količina strugotine izrezane iz dijela, odnosno do potrebe za smanjenjem sila pritiska na trn. U ovom slučaju, efikasnost načina mljevenja, kao što razumijete, je smanjena.

5

Kod finog glodanja, dovod zavisi od toga koliko čista treba da bude obrađena površina proizvoda, kod grubog glodanja zavisi od sledećih faktora:

- indikator krutosti sheme "detalj/rezač/mašina";

- materijal od kojeg je dio napravljen;

- uglovi oštrenja radnog alata;

- snaga (sila) pogona jedinice za mljevenje;

- materijal alata za rezanje.

Izbor hrane za površinsku obradu

Glavni početni indikator po kojem se vrši izbor posmaka za grubu obradu je vrijednost S (zub). Zavisi od opcije montaže (u odnosu na dio koji se obrađuje) reznog alata, što određuje:

- debljina strugotine;

- parametar kuta pod kojim zub počinje u interakciji s obratkom;

- ugao pod kojim zub rezača izlazi iz dela nakon što je obrađen.

Elementi rezača

Indikator S (zub), kao i drugi elementi glodanja metalnih zareza, važan je za ispravan proračun uslova rezanja. Niko to ne računa ručno. Obično koriste standardne tabele sastavljene za različite vrste radnih alata.

Izbor hrane tokom dorade se takođe vrši prema tabelarnim podacima. Ovdje postoji jedna nijansa. Postoji vrlo mala količina uvlačenja za svaki zub alata tokom završne obrade. Stoga tabele daju vrijednosti za punu revoluciju alata, a ne za jedan od njegovih zuba.

6

Brzina glodanja se određuje prema posebnim standardima koji uključuju mnoge kartice za različite vrste rezača i obrađenih materijala (za čelik, aluminij itd.). Takve karte uzimaju u obzir snagu mašina i njihove druge tehničke pokazatelje. Odabir željene brzine obrade zbog toga je prilično jednostavan.

Imajte na umu da standardne tabele za podešavanje brzine sadrže informacije za uslove glodanja sa jednim alatom na određenom nivou veka rezača. Ako se vijek trajanja alata razlikuje od tabelarnog standardnog indikatora, izračunavanje brzine se vrši uzimajući u obzir faktore korekcije. Potonji su kreirani na osnovu sljedećih podataka:

- za krajnji alat - širina obrade;

- svojstva (mehanička) radnog komada koji se gloda;

- vrijednost glavnog ugla rezača u planu;

- odsustvo ili prisustvo kamenca na dijelu.

Tabela za izračunavanje brzine rezanja

U opisanim standardima za određivanje brzine navedeni su elementi - minutni pomak i broj okretaja. Kinematika, indikatori sile i tehničke mogućnosti vretena određene opreme za glodanje često se razlikuju od tabelarnih podataka. U takvim situacijama radnik, po svom nahođenju, bira racionalnu brzinu mašine. Istovremeno, on je dužan napraviti izbor na takav način da rezač ne otupi prerano.

Odvojeno, napominjemo da se prilikom glodanja aluminijskih blankova preporučuje dodijeliti brze načine obrade. Oni pružaju veliku dubinu rezanja uz nisku cijenu električne energije. Ako radite s aluminijskim dijelovima pri malim brzinama, povećava se rizik od kvara rezača, zbog činjenice da nastali mekani strugotini potpuno začepljuju žljebove alata.

OSNOVNI POJMOVI O TEORIJI SEČANJA

§ 10. ELEMENTI REZANJA U GLODANJI

U procesu glodanja, zubi rezača, dok se rotira, uzastopno, jedan za drugim, udaraju u napredni radni komad i uklanjaju strugotine, vršeći rezanje.

Elementi rezanja u glodanju su širina glodanja, dubina glodanja, brzina rezanja i pomak.

Širina i dubina glodanja

Širina glodanja nazovimo širinu tretirane površine u milimetrima (Sl. 52). Širina glodanja je označena sa B.

Dubina reza pri glodanju, ili dubina glodanja, ili često dubina rezanog sloja, je debljina (u milimetrima) metalnog sloja koji je rezač uklonio sa površine obratka u jednom prolazu, kao što je prikazano na sl. 52. Dubina glodanja je označena sa t. Dubina glodanja se mjeri kao razmak između obrađene i obrađene površine.

Čitav sloj metala koji se mora ukloniti tokom glodanja naziva se, kao što je gore spomenuto, dodatak za obradu. Dubina glodanja zavisi od količine obrade i snage mašine. Ako je dopuštenje veliko, obrada se vrši u nekoliko prijelaza. U ovom slučaju, posljednji prijelaz se izvodi s malom dubinom reza kako bi se dobila čišća površina. Takav prijelaz naziva se završno glodanje, za razliku od grubog, odnosno prethodnog glodanja, koje se izvodi s većom dubinom glodanja. Uz mali dodatak za obradu, mljevenje se obično izvodi jednim prolazom.

Na sl. 53 prikazuje širinu B i dubinu glodanja t kod obrade glavnim tipovima glodala.

Brzina rezanja

Glavni pokret u glodanju je rotacija glodala. Tokom procesa glodanja, rezač se rotira sa određenim brojem obrtaja, koji se postavlja prilikom postavljanja mašine; međutim, da bi se okarakterizirala rotacija rezača, ne uzima se broj njegovih okretaja, već takozvana brzina rezanja.

brzina rezanja pri glodanju nazivaju putanju koju najudaljenije tačke rezne ivice zuba rezača prođu za jednu minutu. Brzina rezanja je označena sa υ.

Označimo promjer rezača D i pretpostavimo da rezač napravi jedan okret u minuti. U tom slučaju, rezna ivica zuba rezača će za minutu proći put jednak opsegu prečnika D mm, tj. π D milimetara. U stvarnosti, rezač pravi više od jednog obrtaja u minuti. Pretpostavimo da rezač radi n okretaja u minuti, tada će rezna ivica svakog zuba reza proći za jednu minutu putanju jednaku π Dn mm. Stoga je brzina rezanja tokom glodanja π Dn mm/min.

Obično se brzina rezanja tokom glodanja izražava u metrima u minuti, što zahtijeva rezultujući izraz brzine u mm/min podijelite sa 1000. Tada će formula za brzinu rezanja tokom glodanja poprimiti oblik:

Iz formule (1) proizilazi da je veći prečnik D rezači, veća je brzina rezanja pri datoj brzini i veći je broj okretaja n vreteno, veća je brzina rezanja za dati prečnik rezača.

Primjer 1. Rezač prečnika 100 mm radi 140 obrtaja u minuti. Odredite brzinu rezanja.

U ovom slučaju D = 100 mm; n = 140 rpm. Prema formuli (1) imamo:

U proizvodnji je često potrebno riješiti inverzni problem: za datu brzinu rezanja υ odrediti broj okretaja rezača n ili njegov prečnik D.

U tu svrhu koriste se sljedeće formule:

Primjer 2. Predlaže se da se obrada izvodi pri brzini rezanja od 33 m/min. Rezač ima prečnik 100 mm. Koliko okretaja treba dati rezaču?

U ovom slučaju, υ = 33 m/min; D = 100 mm.

Prema formuli (2a), imamo:

Primjer 3: Brzina rezanja je 33 m/min. Broj obrtaja rezača je 105 rpm. Odredite prečnik rezača koji će se koristiti za ovu mašinsku obradu.

U ovom slučaju, υ = 33 m/min; n = 105 rpm.

Formulom (26) dobijamo:

Nije uvijek moguće podesiti broj okretaja vretena u minuti na stroju, koji tačno odgovara onom dobivenom formulom (2a). Također nije uvijek moguće odabrati glodalo tačnog prečnika (koji se dobija po formuli (26). U tim slučajevima se najbliži manji broj obrtaja vretena u minuti uzima od onih dostupnih na mašini i rezaču sa najbliži manji prečnik od onih dostupnih u ostavi.

Grafovi se mogu koristiti za određivanje broja okretaja vretena pri datoj brzini rezanja i odabranom prečniku rezača. Na grafikonu na sl. 54 prikazane su dostupne brzine vretena konzolnih glodalica druge i treće veličine (6M82, 6M82G i 6M12P, 6M83, 6M83G i 6M13P), prikazane u obliku zraka, zbog čega se takvi grafovi nazivaju zračni dijagrami. Na horizontalnoj osi su ucrtani prečnici rezača mm, a duž vertikalne ose - brzine rezanja u m/min. Korištenje grafa ilustrirano je sljedećim primjerima.

Primjer 4. Odredite broj obrtaja vretena konzolne glodalice 6M82G pri obradi čelika cilindričnim rezačem od brzoreznog čelika prečnika 63 mm, ako je brzina rezanja podešena υ = 27 m/min.

Prema grafikonu na sl. 54 od tačke koja odgovara brzini rezanja 27 m/min, nacrtajte vodoravnu liniju dok se ne siječe s vertikalnom linijom povučenom iz točke koja odgovara promjeru rezača 63 mm n= 125 i n= 160. Prihvatamo manji broj okretaja n = 125 rpm.

Primjer 5 . Odredite broj obrtaja vretena konzolne glodalice 6M13P prilikom obrade livenog gvožđa čeonim mlinom prečnika 160 mm, opremljen tvrdom legurom, ako je brzina rezanja postavljena na υ = 90 m/min.

Prema grafikonu na sl. 54 od tačke koja odgovara brzini rezanja 90 m/min, nacrtajte vodoravnu liniju dok se ne siječe s vertikalnom linijom povučenom iz tačke koja odgovara prečniku rezača od 160 mm. Željena brzina vretena je između n= 160 i n= 200. Prihvatamo manji broj okretaja n = 160 rpm.

Nije teško sami nacrtati takav dijagram zraka za mašinu drugog modela i veličine.

Upotreba dijagrama zraka pojednostavljuje odabir broja okretaja strojnog vretena i omogućava vam da ne koristite formulu (2a).

Inings

Pomicanje u toku glodanja se vrši ručno ili mašinskim mehanizmom. Može se izvesti pomicanjem stola mašine u uzdužnom smjeru, pomicanjem klizača u poprečnom smjeru i pomicanjem konzole u vertikalnom smjeru. Kod vertikalnih glodalica bez konzole, poprečni stol ima uzdužno i poprečno kretanje, a glava vretena prima okomito kretanje. Prilikom rada na uzdužnim glodalicama, stol ima uzdužno kretanje, a glave vretena primaju poprečne i vertikalne pomake. Prilikom rada na okruglom rotacionom stolu na vertikalnim glodalicama, na vrtuljskim i bubanjskim glodalicama, vrši se kružno pomicanje stola.

Prilikom mljevenja postoje:

serviranje za jednu minutu- kretanje stola u milimetrima po 1 minuti; označeno s i izražava se u mm/min;

pomak po okretaju rezača- pomicanje stola u milimetrima za potpunu revoluciju rezača; označeno s0 i izražava se u mm/obr;

dovod po zubu rezača- kretanje stola u milimetrima za vrijeme kada rezač okrene dio okretaja koji odgovara udaljenosti od jednog zuba do drugog (jedan korak); označeno s zy6 i izražava se u mm/zub. Često se označava pomak po zubu glodala sz.

U praksi se koriste sve tri vrijednosti hrane. Oni su međusobno povezani jednostavnim zavisnostima:

gdje je z broj zubaca rezača.

Primjer 6. Rezač sa 10 zuba čini 200 rpm prilikom prijave 300 mm/min. Odredite pomak po okretaju glodala i po zubu.

U ovom slučaju s = 300 mm/min; n=200 rpm i z=10.

Zamjenom poznatih vrijednosti dobijamo:

Glavno kretanje, odnosno rotacija glodala, i kretanje posmaka mogu biti usmjereni jedno prema drugom - glodanje prema gore, koje se obično naziva glodanje protiv podnošenja, ili u jednom smjeru - uspono glodanje, koje se obično naziva glodanje podnošenjem.

Koncept režima rezanja tokom glodanja

Brzinu rezanja, pomak, dubinu i širinu reza glodač ne može birati proizvoljno po vlastitom nahođenju, jer to može uzrokovati prerano otupljenje rezača, preopterećenje pa čak i lomljenje pojedinih komponenti stroja, nečistu površinu obrade itd.

Svi gore navedeni rezni elementi su usko povezani jedni s drugima. Na primjer, kako se brzina rezanja povećava, potrebno je smanjiti pomak po zubu i smanjiti dubinu reza, glodanje sa velikom širinom reza zahtijeva smanjenje brzine rezanja i posmaka, glodanje sa velikom dubinom reza (grubo ) se izvodi pri manjoj brzini rezanja od završne obrade, itd. d.

Osim toga, dodjela brzine rezanja ovisi o materijalu rezača i materijalu obratka. HSS rezač, kao što već znamo, omogućava veće brzine rezanja od ugljeničnog čelika; zauzvrat, brzina rezanja za rezač od tvrdog metala može biti 4-5 puta veća nego za rezač velike brzine. Lake legure se mogu mljeti pri znatno većim brzinama rezanja od livenog gvožđa. Što je čelik tvrđi (tvrđi), brzina rezanja bi trebala biti manja.

Kombinacija svih gore navedenih elemenata (brzina rezanja, pomak, dubina i širina glodanja) u ispravnoj međusobnoj kombinaciji čini način rezanja tokom glodanja, ili, ukratko, način mljevenja.

Nauka o rezanju metala je uspostavila racionalne brzine rezanja i pomake na datoj dubini reza i širini glodanja pri obradi različitih metala i legura za ugljične, brze i karbidne glodalice, stoga se dodjela načina glodanja vrši na naučnom osnovi prema relevantnim tabelama, takozvanim standardima režima rezanja.