Uvod

I. Primarna rafinacija nafte

1. Sekundarna destilacija benzinskih i dizelskih frakcija

1.1 Sekundarna destilacija benzinske frakcije

1.2 Sekundarna destilacija dizel frakcije

II. Toplinski procesi tehnologije prerade nafte

2. Teorijske osnove za upravljanje procesima odloženog koksovanja i koksovanja u sloju rashladnog sredstva

2.1 Odloženi procesi koksovanja

2.2 Koksovanje u sloju toplotnog nosača

III. Tehnologija termokatalitičkih i termohidrokatalitičkih procesa

preradu nafte

3. Hidroobrada kerozinskih frakcija

IV. Tehnologije prerade gasa

4. Prerada rafinerijskih gasova - jedinice za frakcionisanje apsorpcionog gasa (AGFU) i jedinice za frakcionisanje gasa (GFU)

4.1 Postrojenja za frakcioniranje plina (HFC)

4.2 Jedinice za apsorpciju i frakcionisanje gasa (AGFU)

Zaključak

Bibliografija

Uvod

Naftna industrija je danas veliki nacionalni ekonomski kompleks koji živi i razvija se po svojim zakonima. Šta danas nafta znači za nacionalnu ekonomiju zemlje? To su: sirovine za petrohemiju u proizvodnji sintetičkog kaučuka, alkoholi, polietilen, polipropilen, širok asortiman raznih plastičnih masa i gotovih proizvoda od njih, vještačke tkanine; izvor za proizvodnju motornih goriva (benzin, kerozin, dizel i mlazno gorivo), ulja i maziva, kao i kotlovsko i loživo gorivo (mazut), građevinski materijal (bitumen, katran, asfalt); sirovina za dobijanje niza proteinskih preparata koji se koriste kao aditivi u stočnoj hrani za stimulisanje njenog rasta.

Trenutno je naftna industrija Ruske Federacije na trećem mjestu u svijetu. Naftni kompleks Rusije obuhvata 148 hiljada naftnih bušotina, 48,3 hiljade km magistralnih naftovoda, 28 rafinerija nafte ukupnog kapaciteta više od 300 miliona tona nafte godišnje, kao i veliki broj drugih proizvodnih objekata.

U preduzećima naftne industrije i njenih uslužnih delatnosti zaposleno je oko 900.000 radnika, uključujući oko 20.000 ljudi u oblasti nauke i naučnih usluga.

Industrijska organska hemija prešla je dug i težak put razvoja, tokom kojeg se njena sirovinska baza dramatično promijenila. Počevši od prerade biljnih i životinjskih sirovina, zatim se transformisala u hemiju uglja ili koksa (koristeći otpad od koksovanja uglja), da bi na kraju prerasla u modernu petrohemiju koja se dugo nije zadovoljavala samo otpadom od prerade nafte. Za uspješno i samostalno funkcioniranje njegove glavne industrije - teške, odnosno velike organske sinteze, razvijen je proces pirolize na kojem se zasnivaju moderni petrokemijski kompleksi olefina. U osnovi, oni primaju, a zatim prerađuju niže olefine i diolefine. Sirovinska baza pirolize može varirati od povezanih plinova do nafte, plinskog ulja, pa čak i sirove nafte. U početku namijenjen samo za proizvodnju etilena, ovaj proces je sada i veliki dobavljač propilena, butadiena, benzola i drugih proizvoda.

Nafta je naše nacionalno bogatstvo, izvor moći zemlje, temelj njene ekonomije.

tehnologija prerade nafte i gasa

I . Primarna rafinacija nafte

1. Sekundarna destilacija benzinskih i dizelskih frakcija

Sekundarna destilacija - razdvajanje frakcija dobijenih primarnom destilacijom u uže rezove, od kojih se svaki koristi za svoju svrhu.

U rafinerijama se sekundarnoj destilaciji podvrgavaju široka frakcija benzina, frakcija dizela (prilikom primanja sirovina iz jedinice za regeneraciju adsorpcije parafina), frakcije nafte itd. Proces se izvodi na zasebnim instalacijama ili blokovima koji su dio AT i AVT instalacija.

Destilacija ulja - proces razdvajanja na frakcije prema tačkama ključanja (otuda i termin "frakcionisanje") - osnova je prerade ulja i proizvodnje motornog goriva, ulja za podmazivanje i raznih drugih vrijednih kemijskih proizvoda. Primarna destilacija ulja je prva faza u proučavanju njegovog hemijskog sastava.

Glavne frakcije izolovane tokom primarne destilacije ulja:

1. Benzinska frakcija- naramenica ulja sa tačkom ključanja od n.c. (početak ključanja, pojedinačno za svako ulje) do 150-205 0 C (u zavisnosti od tehnološke namjene dobijanja auto-, avio- ili drugog specijalnog benzina).

Ova frakcija je mješavina alkana, naftena i aromatičnih ugljovodonika. Svi ovi ugljikovodici sadrže od 5 do 10 C atoma.

2. Kerozinska frakcija- ulje rezano sa tačkom ključanja od 150-180 0 C do 270-280 0 C. Ova frakcija sadrži C10-C15 ugljovodonike.

Koristi se kao motorno gorivo (traktorski kerozin, komponenta dizel goriva), za potrebe domaćinstva (petrolej za rasvjetu) itd.

3. Frakcija gasnog ulja- tačka ključanja od 270-280 0 C do 320-350 0 C. Ova frakcija sadrži C14-C20 ugljovodonike. Koristi se kao dizel gorivo.

4. lož ulje- ostatak nakon destilacije gore navedenih frakcija sa tačkom ključanja iznad 320-350 0 S.

Lož ulje se može koristiti kao kotlovsko gorivo, ili se podvrgnuti daljoj preradi - ili destilaciji pod sniženim pritiskom (u vakuumu) sa odabirom frakcija ulja ili široke frakcije vakuumskog plinskog ulja (koje, pak, služi kao sirovina za katalitičko krekiranje kako bi se dobila visokooktanska komponenta benzina) ili kreking.

5. Tar- gotovo čvrsti ostatak nakon destilacije uljnih frakcija iz loživog ulja. Od njega se dobijaju takozvana zaostala ulja i bitumen od kojih se oksidacijom dobija asfalt koji se koristi u izgradnji puteva itd. Od katrana i drugih ostataka sekundarnog porijekla koksom se može dobiti koks koji se koristi u metalurškoj industriji.

1 .1 Sekundarna destilacija benzinske frakcije

Sekundarna destilacija destilata benzina je ili samostalan proces ili je dio kombinovanog postrojenja koje je dio rafinerije. U modernim postrojenjima, instalacija sekundarne destilacije benzinskog destilata dizajnirana je za dobivanje uskih frakcija iz njega. Ove frakcije se dalje koriste kao sirovina za katalitičku reformu - proces koji proizvodi pojedinačne aromatične ugljovodonike - benzen, toluen, ksilene ili benzin sa višim oktanskim brojem. U proizvodnji aromatičnih ugljovodonika, početni destilat benzina se deli na frakcije sa tačkama ključanja: 62–85°C (benzen), 85–115 (120)°C (toluen) i 115 (120)–140°C (ksilen ).

Benzinska frakcija se koristi za dobijanje različitih vrsta motornog goriva. To je mješavina različitih ugljikovodika, uključujući ravne i razgranate alkane. Karakteristike sagorevanja nerazgranatih alkana nisu idealno prikladne za motore sa unutrašnjim sagorevanjem. Stoga se frakcija benzina često termički reformiše kako bi se nerazgranati molekuli pretvorili u razgranate. Prije upotrebe, ova frakcija se obično miješa sa razgranatim alkanima, cikloalkanima i aromatičnim jedinjenjima dobivenim iz drugih frakcija katalitičkim krekingom ili reformingom.

Kvaliteta benzina kao motornog goriva određena je njegovim oktanskim brojem. Označava volumni postotak 2,2,4-trimetilpentana (izooktana) u mješavini 2,2,4-trimetilpentana i heptana (alkana ravnog lanca) koji ima iste karakteristike detonacijskog sagorijevanja kao i testni benzin.

Loše motorno gorivo ima oktanski broj nula, dok dobro gorivo ima oktanski broj 100. Oktanski broj benzinske frakcije dobijene iz sirove nafte obično je manji od 60. Karakteristike sagorijevanja benzina se poboljšavaju dodavanjem antioksidansa. - knock aditiv, a to je tetraetil olovo (IV) , Rb (S 2 N 5) 4 . Tetraetil olovo je bezbojna tečnost koja se dobija zagrevanjem hloroetana sa legurom natrijuma i olova:

Prilikom sagorijevanja benzina koji sadrži ovaj aditiv nastaju čestice olova i olovnog oksida (II). Oni usporavaju određene faze sagorevanja benzinskog goriva i na taj način sprečavaju njegovu detonaciju. Zajedno sa tetraetil olovom u benzin se dodaje 1,2-dibromoetan. Reaguje sa olovom i olovom(II) i formira olovo(II) bromid. Pošto je olovo(II) bromid isparljivo jedinjenje, uklanja se iz motora automobila u izduvnim gasovima. Benzinski destilat širokog frakcionog sastava, na primjer, od početne točke ključanja do 180 ° C, pumpa se kroz izmjenjivače topline i dovodi u prvi namotaj peći, a zatim u destilacijski stup. Glavni proizvod ove kolone je n razlomak. k. - 85 °C, prošavši aparat za hlađenje vazduha i frižider, ulazi u prijemnik. Dio kondenzata se pumpa kao navodnjavanje na vrh kolone, a ostatak - u drugu kolonu. Opskrba toplinom donjeg dijela kolone se vrši cirkulirajućim flegmom (frakcija 85-180°C), koji se pumpa kroz drugi kalem peći i dovodi do dna kolone.Ostatak sa dna kolone se šalje pumpom u drugu kolonu.

Odlazeći sa vrha kolone, pare glavne frakcije (n. do - 62 °C) kondenzuju se u hladnjaku vazduha; kondenzat ohlađen u hladnjaku vode sakuplja se u prijemniku. Odavde se kondenzat pumpa u rezervoar, a dio frakcije služi kao navodnjavanje kolone. Preostali proizvod - frakcija od 62-85 ° C - nakon napuštanja kolone sa dna šalje se pumpom kroz izmjenjivač topline i hladnjake u rezervoar. Kao gornji proizvod kolone dobija se frakcija od 85-120 ° C, koja nakon prolaska kroz aparat ulazi u prijemnik. Dio kondenzata se vraća na vrh kolone kao navodnjavanje, a njegova bilansna količina se pumpom uklanja iz instalacije u rezervoar.

Vladimir Khomutko

Vrijeme čitanja: 5 minuta

AA

Savremene tehnologije za produbljivanje prerade nafte

U strateškom planu, glavni ciljevi modernizacije ruske prerade nafte su:

- maksimiziranje proizvodnje goriva koja zadovoljavaju Euro-5 standard;

- istovremeno minimizirajući proizvodnju lož ulja.

A jasno je i kako treba da se razvija napredna prerada nafte - potrebno je izgraditi i pustiti u rad nove procese konverzije kako bi se njihov godišnji kapacitet gotovo udvostručio: sa 72 na 136 miliona tona.

Na primjer, u poduzećima svjetskog lidera u industriji prerade nafte - Sjedinjenih Država, udio procesa koji produbljuju preradu je više od 55 posto, a kod nas - samo 17.

Promjena ove situacije je moguća, ali uz pomoć kojih tehnologija? Upotreba klasičnog skupa procesa je dug i veoma skup način. U sadašnjoj fazi hitno su potrebne najefikasnije tehnologije koje bi se mogle primeniti u svakoj ruskoj rafineriji. Potragu za ovakvim rješenjima treba voditi uzimajući u obzir specifična svojstva ostataka teških ulja, kao što su povećani sadržaj asfaltena i smolastih tvari i visoka razina koksovanja.

Upravo ova svojstva ostataka indirektno navode stručnjake na zaključak da su klasične tehnologije za teške ostatke (na primjer, koksiranje, deasfaltiranje i termički krekiranje) ograničene u svojoj mogućnosti odabira lakih destilata, što znači da će produbljivanje rafinacije nafte uz njihovu pomoć biti nedovoljan.

Dostupne moderne tehnologije

Glavne tehnologije produbljivanja baziraju se na procesu odloženog koksovanja katrana, koji osigurava maksimalan prinos destilata (od 60 do 80 posto ukupne količine prerađene sirovine). U ovom slučaju, dobijene frakcije se klasifikuju kao srednji destilati i destilati gasnog ulja. Srednje frakcije se šalju na hidrotretman za proizvodnju dizel goriva, a teške frakcije plinskog ulja se podvrgavaju katalitičkoj preradi.

Ako uzmemo takve zemlje kao što su Kanada i Venecuela, onda se više od dvije decenije u njima koristi odloženo koksiranje kao osnovni proces za komercijalnu preradu teških ulja. Međutim, za sirovine s visokim sadržajem sumpora, koksovanje nije primjenjivo iz ekoloških razloga. Osim toga, koks s visokim sadržajem sumpora proizveden u kolosalnim količinama kao gorivo nema efikasnu upotrebu, i jednostavno ga je neisplativo podvrgnuti odsumporavanju.

Rusiji nije potreban koks lošeg kvaliteta, pogotovo u takvim količinama. Osim toga, odloženo koksiranje je energetski vrlo intenzivan proces, štetan sa stanovišta okoliša i neisplativ pri niskim prerađivačkim kapacitetima. Zbog ovih faktora potrebno je pronaći druge tehnologije produbljivanja.

Hidrokreking i gasifikacija su najskuplje dubinske prerade nafte, tako da se neće koristiti u ruskim rafinerijama u bliskoj budućnosti.

Stoga u ovom članku nećemo obraćati pažnju na njih. Rusiji su potrebne najmanje kapitalno intenzivne, ali dovoljno efikasne tehnologije konverzije.

Potraga za ovakvim tehnološkim rješenjima traje već duže vrijeme, a glavni zadatak takve pretrage je dobivanje kvalificiranih rezidualnih proizvoda.

Ovo su:

- smola visokog topljenja;

- "tečni koks";

- raznih vrsta bitumena.

Osim toga, prinos ostataka mora biti minimalan kako bi njegova prerada koksom, gasifikacijom i hidrokrekingom bila isplativa.

Također, jedan od kriterija za odabir metode za sekundarnu dubinsku preradu naftnih ostataka je dobivanje visokokvalitetnog proizvoda traženog bez gubitka učinkovitosti same tehnologije. Kod nas je takav proizvod bez sumnje visokokvalitetni putni bitumen, jer je stanje ruskih puteva vječni problem.

Dakle, ako je moguće odabrati i implementirati efikasan proces za dobijanje srednjih destilata i ostataka u obliku visokokvalitetnog bitumena, to će omogućiti istovremeno rješavanje problema produbljivanja prerade nafte i obezbjeđivanje putogradnje. visokokvalitetni rezidualni proizvod.

Među takvim tehnološkim procesima koji se mogu implementirati u ruskim prerađivačkim preduzećima, sljedeće metode su vrijedne pažnje:

Ovo je dobro poznati tehnološki proces koji se koristi u proizvodnji bitumena i katrana. Odmah treba reći da otprilike 80-90 posto katrana dobivenih vakuumskom destilacijom ulja ne zadovoljava zahtjeve za komercijalni bitumen po svojim kvalitetnim karakteristikama, te je neophodna njihova daljnja prerada oksidativnim procesima.

U pravilu se katrani prije oksidacije podvrgavaju dodatnom visbreakingu kako bi se smanjio viskozitet nastalog kotlovskog goriva, kao i da bi se smanjila koncentracija teško oksidirajućih parafina u bitumenskoj sirovini.

Ako govorimo o vakuumskim plinskim uljima dobivenim ovim postupkom, onda ih karakteriziraju:

- visoka gustina (više od 900 kilograma po kubnom metru);

- visok stepen viskoznosti;

- visoke vrijednosti tačaka tečenja (često - više od 30 - 40 stepeni Celzijusa).

Takva visoko viskozna i općenito visoko parafinska plinska ulja su u suštini međuproizvodi koji moraju biti podvrgnuti daljoj katalitičkoj preradi. Najveći dio dobivenog katrana je kotlovsko gorivo M-100.

Na osnovu navedenog, vakuumska prerada mazuta više ne zadovoljava savremene zahtjeve za procese koji su dizajnirani za produbljivanje prerade nafte, zbog čega je ne treba smatrati osnovnim procesom koji može dramatično povećati FOR.

Deasfaltiranje propanom se obično koristi za proizvodnju ulja visokog indeksa.

Deasfaltiranje katrana benzinom uglavnom se koristi za proizvodnju sirovina koje se potom koriste za proizvodnju bitumena, iako oslobođena asfaltna faza u ovom slučaju nema uvijek svojstva potrebna za dobivanje komercijalnog bitumena željene kvalitete. U tom smislu, nastali asfalt mora se dodatno podvrgnuti ili oksidaciji ili razrjeđivanju uljnom fazom.

Laka faza ovog tehnološkog procesa je deasfaltirana nafta. Njegove performanse su čak i teže nego kod vakuumskog plinskog ulja:

- vrijednost gustine - više od 920 kilograma po kubnom metru;

- tačka tečenja - više od četrdeset stepeni Celzijusa;

- veći viskozitet.

Sve to zahtijeva dodatnu katalitičku obradu. Osim toga, deasfaltirano ulje, zbog visokog viskoziteta, vrlo je teško pumpati.

Ali najveći problem deasfaltiranja je njegov visok stepen energetskog intenziteta, zbog čega se veličina kapitalnih ulaganja, u odnosu na vakuum destilaciju, povećava za više od 2 puta.

Najveći dio dobivenog asfaltita zahtijeva dodatnu obradu korištenjem procesa konverzije: odloženo koksovanje ili gasifikacija.

U vezi sa svim navedenim, desfaltiranje također ne ispunjava osnovne zahtjeve za tehnologiju dizajniranu da istovremeno produbi preradu nafte i dobije visokokvalitetni bitumen za ceste, stoga nije pogodna ni kao efikasna tehnologija za povećanje FOR-a.

Visbreaking lož ulje

Ovaj tehnički proces doživljava svoj preporod i postaje sve traženiji.

Ako se ranije visbreaking koristio za smanjenje viskoznosti katrana, tada u sadašnjoj fazi razvoja tehnologije to postaje glavni proces produbljivanja rafinacije nafte. Gotovo sve najveće kompanije na svijetu (Chioda, Shell, KBR, Foster Wuiller, UOP i tako dalje) nedavno su razvile nekoliko originalnih tehnoloških rješenja odjednom.

Glavne prednosti ovih modernih termičkih procesa su:

- jednostavnost;

- visok stepen pouzdanosti;

- niska cijena potrebne opreme;

- povećanje vrijednosti prinosa srednjih destilata dobijenih od ostataka teških ulja za 40 - 60 posto.

Osim toga, moderni visbreaking omogućava dobivanje visokokvalitetnog bitumena za ceste i takvog energetskog goriva kao što je "tečni koks".

Na primjer, velike korporacije kao što su Chioda i Shell šalju teška plinska ulja (i vakuumska i atmosferska) u peći za tvrdo krekiranje, što eliminira oslobađanje frakcija čija je tačka ključanja veća od 370 stepeni Celzijusa. U dobivenim proizvodima ostaju samo destilati benzina i dizela i vrlo teški talog, ali teških vrsta plinskih ulja uopće nema!

Tehnologija "Visbreaking - TERMAKAT"

Ova moderna tehnologija omogućava da se iz prerađenog loživog ulja dobije od 88 do 93 posto destilata dizel-benzina.

Prilikom razvoja Visbreaking-TERMAKAT tehnologije, bilo je moguće kontrolisati dva paralelna procesa odjednom: termička destrukcija i termička polikondenzacija. U ovom slučaju, uništavanje se događa u produženom režimu, a termopolikondenzacija se javlja u odloženom režimu.

„NACIONALNO ISTRAŽIVANJE

TOMSKI POLITEHNIČKI UNIVERZITET»

Institut za prirodne resurse

Smjerovi (specijalnost) - Hemijska tehnologija

Katedra za hemijsku tehnologiju goriva i hemijsku kibernetiku

Sadašnje stanje prerade nafte i petrohemije

Naučno-obrazovni kurs

Tomsk - 2012

1 Problemi prerade nafte. 3

2 Organizaciona struktura prerade nafte u Rusiji. 3

3 Regionalna distribucija rafinerija. 3

4 Zadaci u oblasti razvoja katalizatora. 3

4.1 Katalizatori pucanja. 3

4.2 Reformski katalizatori. 3

4.3 Katalizatori za hidroprocesiranje. 3

4.4 Katalizatori izomerizacije. 3

4.5 Katalizatori alkilacije. 3

Zaključci .. 3

Bibliografija.. 3

1 Problemi prerade nafte

Proces prerade nafte prema dubini prerade može se podijeliti u dvije glavne faze:

1 razdvajanje naftne sirovine na frakcije koje se razlikuju u rasponima tačaka ključanja (primarna prerada);

2 prerada dobijenih frakcija hemijskim transformacijama ugljovodonika sadržanih u njima i proizvodnja naftnih derivata koji se mogu prodati (sekundarna prerada). Ugljovodonična jedinjenja sadržana u ulju imaju određenu tačku ključanja, iznad koje isparavaju. Procesi primarne rafinacije ne uključuju kemijske promjene u nafti i predstavljaju njeno fizičko razdvajanje na frakcije:

a) frakcija benzina koja sadrži laki benzin, benzin i naftu;

b) frakcija kerozina koja sadrži kerozin i gasno ulje;

c) dobije se lož ulje koje se podvrgava dodatnoj destilaciji (prilikom destilacije lož ulja, solarna ulja, maziva i ostatak - katran).

U tom smislu, uljne frakcije se isporučuju u sekundarne procesne jedinice (posebno, katalitički kreking, hidrokreking, koksiranje), dizajnirane za poboljšanje kvalitete naftnih derivata i produbljivanje prerade nafte.

Trenutno ruska prerada nafte značajno zaostaje u svom razvoju od industrijaliziranih zemalja svijeta. Ukupni instalirani kapacitet prerade nafte u Rusiji danas iznosi 270 miliona tona godišnje. Rusija trenutno ima 27 velikih rafinerija (kapaciteta od 3,0 do 19 miliona tona nafte godišnje) i oko 200 mini rafinerija. Neke od mini rafinerija nemaju dozvole Rostekhnadzora i nisu uključene u Državni registar opasnih proizvodnih objekata. Vlada Ruske Federacije odlučila je: izraditi uredbu o vođenju registra rafinerija u Ruskoj Federaciji od strane Ministarstva energetike Ruske Federacije, provjeriti usklađenost mini rafinerija sa zahtjevima za povezivanje rafinerija na glavne naftovode i / ili naftovoda. Velika postrojenja u Rusiji, općenito, imaju dug vijek trajanja: broj preduzeća puštenih u rad prije više od 60 godina je maksimalan (Slika 1).

Slika 1. - Radni vijek ruskih rafinerija

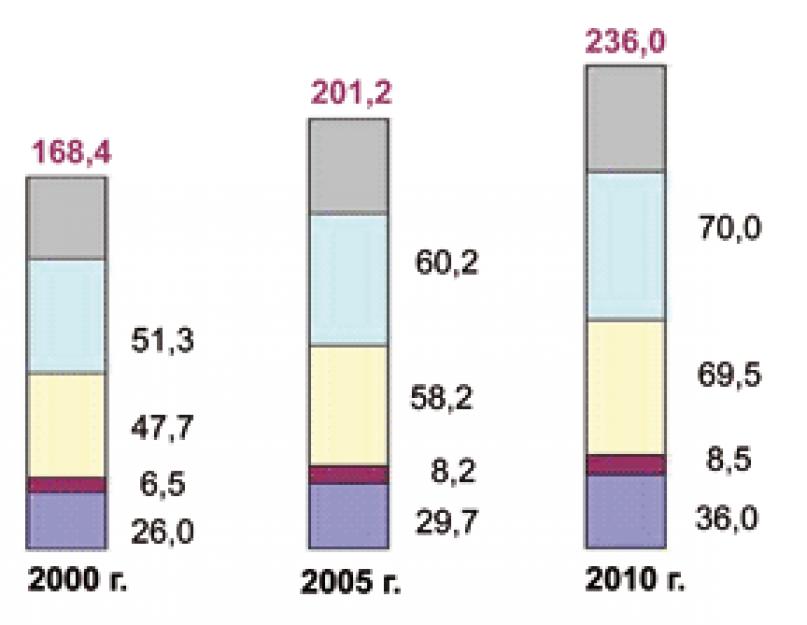

Kvalitet proizvedenih naftnih derivata ozbiljno zaostaje za svjetskim. Udio benzina koji ispunjava zahtjeve Euro 3,4 iznosi 38% ukupne količine proizvedenog benzina, a udio dizel goriva koje ispunjava zahtjeve klase 4,5 je samo 18%. Prema preliminarnim procjenama, obim prerade nafte u 2010. godini iznosio je oko 236 miliona tona, dok je proizvedeno: benzin - 36,0 miliona tona, kerozin - 8,5 miliona tona, dizel gorivo - 69,0 miliona tona (Slika 2).

Slika 2. - Prerada nafte i proizvodnja osnovnih naftnih derivata u Ruskoj Federaciji, milion tona (bez)

Istovremeno, obim prerade sirove nafte povećan je za 17% u odnosu na 2005. godinu, što je na vrlo maloj dubini prerade nafte dovelo do proizvodnje značajne količine nekvalitetnih naftnih derivata za kojima se ne traži potražnja. domaćem tržištu i izvoze se kao poluproizvodi. Struktura proizvodnje u ruskim rafinerijama u prethodnih deset godina (2000 - 2010) nije se mnogo promenila i ozbiljno zaostaje za svetskim nivoom. Udio proizvodnje mazuta u Rusiji (28%) je nekoliko puta veći od sličnih pokazatelja u svijetu - manje od 5% u SAD-u, do 15% u zapadnoj Evropi. Kvalitet motornog benzina se poboljšava nakon promjene strukture parkirališta u Ruskoj Federaciji. Udio proizvodnje niskooktanskog benzina A-76(80) smanjen je sa 57% u 2000. godini na 17% u 2009. godini. Povećava se i količina dizel goriva sa niskim sadržajem sumpora. Benzin proizveden u Rusiji uglavnom se koristi na domaćem tržištu (Slika 3).

font-size:14.0pt;line-height:150%;font-family:"times new roman>Slika 3. - Proizvodnja i distribucija goriva, milion tona

Sa ukupnim izvozom dizel goriva iz Rusije u zemlje dalekog inostranstva u iznosu od 38,6 miliona tona, dizel gorivo klase Euro-5 je oko 22%, odnosno preostalih 78% je gorivo koje ne zadovoljava evropske zahtjeve. Prodaje se po pravilu po nižim cijenama ili kao poluproizvod. Sa povećanjem ukupne proizvodnje lož ulja u proteklih 10 godina, naglo je povećan udio lož ulja prodanog za izvoz (u 2009. godini - 80% ukupno proizvedenog lož ulja i više od 40% ukupnog izvoza nafte proizvodi).

Do 2020. godine tržišna niša lož ulja u Evropi za ruske proizvođače će biti izuzetno mala, budući da će sva mazuta biti pretežno sekundarnog porijekla. Dostava u druge regije je izuzetno skupa zbog visoke transportne komponente. Zbog neravnomjerne distribucije preduzeća u industriji (većina rafinerija se nalazi u unutrašnjosti zemlje), troškovi transporta rastu.

2 Organizaciona struktura prerade nafte u Rusiji

U Rusiji postoji 27 velikih rafinerija i 211 moskovskih rafinerija. Pored toga, jedan broj gasnih postrojenja se bavi i preradom tečnih frakcija (kondenzata). Istovremeno, postoji i visoka koncentracija proizvodnje - u 2010. godini 86,4% (216,3 miliona tona) sve primarne prerade tečnih ugljovodonika obavljeno je u rafinerijama koje su deo 8 vertikalno integrisanih kompanija za naftu i gas (VIOC) ( Slika 4). Nekoliko ruskih VIC-a - OAO NK LUKOIL, OAO TNK- BP “, Gazprom njeft OJSC, Rosneft Oil Company OJSC - posjeduju ili planiraju kupovinu i izgradnju rafinerija u inostranstvu (posebno u Ukrajini, Rumuniji, Bugarskoj, Srbiji, Kini).

Obim primarne prerade nafte u 2010. od strane nezavisnih kompanija i moskovskih rafinerija je beznačajan u poređenju sa VIOC-ima - 26,3 miliona tona (10,5% ukupnog ruskog obima) i 7,4 miliona tona (2,5%), respektivno, sa stopama punjenja primarne nafte rafinerije prerađuju 94, 89 i 71%, respektivno.

Na kraju 2010. godine, lider u pogledu primarne prerade nafte je Rosnjeft - 50,8 miliona tona (20,3% od ukupne ruske). Značajne količine nafte prerađuju pogoni LUKOIL-a - 45,2 miliona tona, Grupe Gazprom - 35,6 miliona tona, TNK-BP - 24 miliona tona, Surgutneftegaza i Bashnefta - po 21,2 miliona tona.

Najveća rafinerija u zemlji je Rafinerija nafte Kirishi sa kapacitetom od 21,2 miliona tona godišnje (JSC Kirishinefteorgsintez je dio OJSC Surgutneftegaz); druge velike fabrike takođe kontrolišu VIOC: rafinerija u Omsku (20 miliona tona) - Gazprom njeft, Kstovski (17 miliona tona) i Perm (13 miliona tona) - LUKOIL, Jaroslavlj (15 miliona tona) - TNK-BP i " Gazprom njeft “, Ryazansky (16 miliona tona) – TNK-BP.

U strukturi proizvodnje naftnih derivata, koncentracija proizvodnje je najveća u segmentu benzina. U 2010. VOC preduzeća su obezbedila 84% proizvodnje naftnih goriva i ulja u Rusiji, uključujući oko 91% proizvodnje motornog benzina, 88% dizel goriva i 84% lož ulja. Automobilski benzini se uglavnom isporučuju na domaće tržište, koje uglavnom kontrolišu VIOC. Fabrike koje su u sastavu preduzeća imaju najsavremeniju strukturu, relativno visok udeo sekundarnih procesa i dubinu prerade.

Slika 4. - Primarna prerada nafte po velikim kompanijama i koncentracija proizvodnje u ruskoj industriji prerade nafte u 2010.

Tehnički nivo većine rafinerija takođe ne odgovara naprednom svetskom nivou. U ruskoj preradi nafte, glavni problemi industrije, nakon niskog kvaliteta dobijenih naftnih derivata, ostaju niska dubina prerade nafte - (u Rusiji - 72%, u Evropi - 85%, u SAD - 96%). , zaostala proizvodna struktura - minimum sekundarnih procesa, a nedovoljan nivo procesa koji poboljšavaju kvalitet dobijenih proizvoda. Drugi problem je visok stepen amortizacije osnovnih sredstava, a kao rezultat i povećan nivo potrošnje energije. U ruskim rafinerijama, otprilike polovina svih pećnih jedinica ima efikasnost od 50-60%, dok je prosječna brojka za strane rafinerije 90%.

Vrijednosti Nelsonovog indeksa (faktor tehnološke složenosti) za većinu ruskih rafinerija ispod su prosječne vrijednosti ovog pokazatelja u svijetu (4,4 prema 6,7) (Slika 5). Maksimalni indeks ruskih rafinerija je oko 8, minimalni oko 2, što je povezano s malom dubinom prerade nafte, nedovoljnim nivoom kvaliteta naftnih derivata i tehnički zastarjelom opremom.

Slika 5. - Nelsonov indeks u rafinerijama u Ruskoj Federaciji

3 Regionalna distribucija rafinerija

Regionalnu distribuciju preduzeća koja obezbeđuju više od 90% primarne prerade nafte u Rusiji karakteriše značajna neujednačenost kako u celoj zemlji, tako i u pogledu obima prerade koji se odnose na pojedinačne federalne okruge (FD) (Tabela 1).

Više od 40% svih ruskih kapaciteta za preradu nafte koncentrisano je u Volškom federalnom okrugu. Najveća postrojenja u okrugu pripadaju LUKOIL-u (Nižegorodnjefteorgsintez i Permnjefteorgsintez). Značajne kapacitete kontrolišu Bašnjeft (Baškirska grupa preduzeća) i Gasprom (Gazprom grupa), a koncentrisani su i u Rosnjeftovim rafinerijama u Samarskoj oblasti (Novokujbiševski, Kujbiševski i Sizranski). Osim toga, značajan udio (oko 10%) daju nezavisni prerađivači - rafinerija TAIF-NK i rafinerija Mari.

U Centralnom federalnom okrugu, rafinerije obezbeđuju 17% ukupnog obima primarne prerade nafte (bez Rafinerije u Moskvi), dok VINK (TNK-BP i Slavneft) učestvuju sa 75% obima, a Rafinerija nafte u Moskvi - 25%.

Fabrike Rosnjefta i Grupe Gazprom rade u Sibirskom federalnom okrugu. Rosnjeft posjeduje velika postrojenja u Krasnojarskom teritoriju (Rafinerija nafte Ačinsk) i Irkutskoj oblasti (Petrohemijski kompleks Angara), dok Grupa Gazprom kontrolira jedno od najvećih i visokotehnoloških postrojenja u Rusiji, Rafineriju nafte Omsk. Okrug prerađuje 14,9% nafte u zemlji (bez Rafinerije nafte u Moskvi).

Najveća ruska rafinerija nafte, Kirishinefteorgsintez (Rafinerija Kirishsky), kao i rafinerija Ukhta, nalaze se u Sjeverozapadnom federalnom okrugu, čiji je ukupni kapacitet nešto više od 10% sveruskog pokazatelja.

Oko 10% kapaciteta primarne prerade nafte koncentrisano je u Južnom federalnom okrugu, dok skoro polovinu obima prerade (46,3%) obezbeđuju preduzeća LUKOIL.

Dalekoistočni federalni okrug prerađuje 4,5% ruske nafte. Ovdje se nalaze dvije velike fabrike - Rafinerija nafte Komsomolsk, koju kontroliše Rosneft, i Rafinerija nafte Alijansa-Khabarovsk, koja je dio grupe kompanija Alijansa. Obje fabrike se nalaze na teritoriji Habarovskog teritorija, njihov ukupan kapacitet je oko 11 miliona tona godišnje.

Tabela 1. - Raspodjela obima prerade nafte po preduzećima VIOC-a i nezavisnim proizvođačima po federalnim okruzima u 2010. (bez Rafinerije u Moskvi)

Posljednjih godina razvoj industrije prerade nafte u Rusiji ima jasnu tendenciju poboljšanja stanja industrije. Realizovani su zanimljivi projekti, promijenio se smjer finansijskog vektora. U proteklih 1,5 godina održan je i niz važnih sastanaka o pitanjima prerade nafte i petrohemije uz učešće rukovodstva zemlje u godinama. Omsk, Nižnjekamsk, Kiriši i Nižnji Novgorod, Samara. To je uticalo na donošenje niza pravovremenih odluka: predložena je nova metodologija za obračun izvoznih dažbina (kada se stope za svijetle naftne derivate postepeno smanjuju i povećavaju za tamne, pa bi do 2013. godine stope trebale biti jednake i iznosit će 60% carine na naftu) i diferencijacije akciza na motorni benzin i dizel gorivo u zavisnosti od kvaliteta, razvijena je strategija razvoja industrije do 2020. za razvoj prerade nafte sa obimom ulaganja od ~1,5 triliona rubalja. i generalnu šemu smještaja postrojenja za preradu nafte i gasa, kao i sistem tehnoloških platformi za ubrzanje razvoja i implementacije domaćih tehnologija prerade nafte koje su konkurentne na svjetskom tržištu.

U okviru strategije planirano je povećanje dubine prerade nafte do 85%. Planirano je da do 2020. godine kvalitet 80% proizvedenog benzina i 92% dizel goriva bude u skladu sa EURO 5. Istovremeno, treba imati na umu da će u Evropi do 2013. godine biti pooštreni ekološki zahtevi za goriva. biće uvedeno u skladu sa Euro 6. Najmanje među kompanijama planiranim za izgradnju je 57 novih jedinica za poboljšanje kvaliteta: za hidrotretman, reforming, alkilaciju i izomerizaciju.

4 Izazovi u oblasti katalizatora

Najmodernija prerađivačka preduzeća kompleksa nafte i gasa bez upotrebe katalizatora nisu u mogućnosti da proizvode proizvode sa visokom dodanom vrednošću. To je ključna uloga i strateški značaj katalizatora u savremenoj svjetskoj ekonomiji.

Katalizatori spadaju u visokotehnološke proizvode, koji su povezani sa naučnim i tehnološkim napretkom u osnovnim sektorima privrede bilo koje zemlje. Uz upotrebu katalitičkih tehnologija u Rusiji se proizvodi 15% bruto nacionalnog proizvoda, u razvijenim zemljama - najmanje 30%.

Povećanje primjene makro tehnologije "Katalitička tehnologija" je svjetski trend tehnološkog napretka.

Visoka svrha katalizatora u oštroj je suprotnosti sa prezirnim stavom ruskog biznisa i države prema njihovom razvoju i proizvodnji. Proizvodi na bazi katalizatora čine manje od 0,5% troškova proizvodnje, što se tumačilo ne kao pokazatelj visoke efikasnosti, već kao beznačajna industrija koja ne donosi velike prihode.

Tranzicija zemlje na tržišnu ekonomiju, praćena namjernim gubitkom državne kontrole nad razvojem, proizvodnjom i upotrebom katalizatora, što je bila očigledna greška, dovela je do katastrofalnog propadanja i degradacije domaće katalize rudarskih subjekata. sektoru.

Ruski biznis je napravio izbor u korist upotrebe uvoznih katalizatora. Ranije je postojala nepostojeća zavisnost od uvoza katalizatora u preradi nafte - 75%, petrohemiji - 60%, hemijskoj industriji - 50%, čiji nivo premašuje kritični nivo u smislu suvereniteta (sposobnost funkcionisanja bez uvoznih nabavki) prerađivačke industrije zemlje. U smislu obima, zavisnost ruske petrohemijske industrije o uvozu katalizatora može se kvalifikovati kao „drog katalizatora“.

Postavlja se pitanje koliko je ovaj trend objektivan, odražava li prirodni proces globalizacije ili je ekspanzija svjetskih lidera u proizvodnji katalizatora? Kriterijum objektivnosti može biti nizak tehnički nivo domaćih katalizatora ili njihova visoka cijena. Međutim, kako su pokazali rezultati implementacije inovativnog projekta „Razvoj nove generacije katalizatora za proizvodnju motornih goriva“ Instituta za katalizu SB RAN i IPPU SB RAS, domaći industrijski katalizatori za Lux kreking i reformiranje PR- 71, koji radi u pogonima naftnih kompanija Gazpromnjeft i TNK-BP, ne samo da ne ustupaju, već po nizu parametara pokazuju prednosti u odnosu na najbolje uzorke vodećih nacionalnih kompanija svijeta po znatno nižoj cijeni. Niža efikasnost domaćih industrijskih katalizatora bilježi se kod procesa hidroprerade naftnih sirovina, što u nekim slučajevima opravdava njihov uvoz.

Zbog dugotrajnog odsustva dinamike značajnije modernizacije podsektora katalizatora, razvila se situacija kada je proizvodnja katalizatora prešla u granično područje (uz prevladavanje procjena njegovog potpunog nestanka) ili, na najbolje, apsorbovale su ih strane firme. Međutim, kako pokazuje iskustvo (gore pomenuti inovativni projekat), čak i beznačajna podrška vlade omogućava realizaciju postojećeg naučnog, tehničkog i inženjerskog potencijala za stvaranje konkurentnih industrijskih katalizatora i odupiranje pritisku svetskih lidera u ovoj oblasti. S druge strane, ovo pokazuje katastrofalnu situaciju u kojoj se ispostavlja da je proizvodnja katalizatora neosnovna oblast djelatnosti velikih naftnih kompanija s niskim prihodima. I samo razumijevanje izuzetnog značaja katalizatora za ekonomiju zemlje može radikalno promijeniti potlačeni položaj industrije katalizatora. Ukoliko naša zemlja ima stručno inženjersko-tehnološko osoblje i proizvodni potencijal, državna podrška i set organizacionih mjera će podstaći potražnju za domaćim katalitičkim tehnologijama, povećati proizvodnju katalizatora koji su tako neophodni za modernizaciju naftnih i petrohemijskih kompleksa, što će zauzvrat osigurati povećanje efikasnosti korišćenja resursa ugljovodonika.

U nastavku razmatramo zadatke koji se čine relevantnim za razvoj novih katalitičkih sistema za najvažnije procese prerade nafte.

U fazi razvoja katalitičkog krekinga destilatnih sirovina najvažniji zadatak je bio stvaranje katalizatora koji osiguravaju maksimalan prinos komponenti motornog benzina. Višegodišnji rad u ovom pravcu sproveo je IPPU SB RAS u saradnji sa naftnom kompanijom "Sibneft" (trenutno "Gazpromnjeft"). Kao rezultat toga, razvijeni su industrijski katalizatori krekiranja i pokrenuta proizvodnja suštinski se razlikuju od stranih katalitičkih sastava . Ovi katalizatori su po brojnim radnim karakteristikama, odnosno po prinosu krekiranog benzina (56% tež.) i selektivnosti njegovog formiranja (83%), superiorniji od uvoznih uzoraka.

Trenutno je IPPU SB RAS završio istraživački rad na stvaranju katalitičkih sistema koji obezbeđuju prinos benzina do 60-62% sa selektivnošću od 85-90%. Daljnji napredak u ovom smjeru povezan je s povećanjem oktanskog broja krekiranog benzina sa 91 na 94 (prema metodi istraživanja) bez značajnog gubitka prinosa proizvoda, kao i sa smanjenjem sadržaja sumpora u benzinu.

Sljedeća faza u razvoju katalitičkog krekinga u domaćoj petrohemijskoj industriji. koji uključuje upotrebu ostataka nafte (loživog ulja) kao sirovine, zahtijevat će katalitičke sisteme visoke otpornosti na metal. Ovaj parametar se shvata kao stepen akumulacije metala od strane katalizatora ( Ni i V. koji su sadržani u ugljovodoničnoj sirovini u strukturi porfirina) bez ugrožavanja njegovih karakteristika performansi. Trenutno, sadržaj metala u radnom katalizatoru dostiže 15.000 ppm. Predloženi su pristupi za neutralizaciju deaktivirajućeg efekta. Ni i V zbog vezivanja ovih metala u slojevitim strukturama matrice katalizatora, što će omogućiti da se premaši dostignuti nivo potrošnje metala katalizatora.

Petrohemijska verzija katalitičkog krekinga, čija se tehnologija naziva "duboko katalitičko krekiranje", odličan je primjer procesa integracije prerade nafte i petrokemije. Prema ovoj tehnologiji, ciljni proizvod su C2-C4 laki olefini, čiji prinos dostiže 45-48% (tež.). Katalitičke kompozicije za ovaj proces treba da se odlikuju povećanom aktivnošću, što podrazumeva uključivanje zeolita koji nisu tradicionalni za krekiranje i visoko kiselih komponenti nezeolitne strukture. Relevantna istraživanja o razvoju moderne generacije katalizatora dubokog pucanja se provode na Pedagoškom institutu Sibirskog ogranka Ruske akademije nauka.

Evolucijski razvoj naučnih osnova za pripremu katalizatora u pravcu hemijskog dizajna katalitičkih kompozicija kao nanokompozitnih materijala je osnovna delatnost IPPU SB RAN u oblasti unapređenja i stvaranja novih katalizatora.

Sistemi katalizatora zasnovani na kompoziciji Pt + Sn + Cl / A l 2 O 3 i tehnologije procesa reforminga sa kontinuiranom regeneracijom katalizatora obezbeđuju veoma visoku dubinu aromatizacije ugljovodonične sirovine, koja se približava termodinamičkoj ravnoteži. Unapređenje katalizatora industrijskog reforminga poslednjih decenija odvija se na putu optimizacije fizičko-hemijskih svojstava i modifikacije hemijskog sastava nosača – aluminijum oksida, uglavnom γ modifikacije, kao i modernizacijom njegovih proizvodnih tehnologija. Najbolji nosači katalizatora su jednolično porozni sistemi u kojima je udio pora veličine 2,0-6,0 nm najmanje 90% sa ukupnim specifičnim volumenom pora od 0,6-0,65 cm3/g. Važno je osigurati visoku stabilnost specifične površine nosača, na nivou od 200–250 m2/g, tako da se ona malo mijenja tokom oksidativne regeneracije katalizatora. To je zbog činjenice da njegova sposobnost zadržavanja hlora ovisi o specifičnoj površini nosača, čiji sadržaj u katalizatoru u uvjetima reformiranja mora se održavati na nivou od 0,9-1,0% (tež.).

Rad na poboljšanju katalizatora i tehnologije njegove pripreme obično se zasniva na modelu aktivne površine, ali se istraživači često vode ogromnim eksperimentalnim i industrijskim iskustvom akumuliranim tokom više od 50 godina rada procesa, računajući od prelaska na platformu. jedinice. Novi razvoji imaju za cilj dalje povećanje selektivnosti procesa aromatizacije parafinskih ugljovodonika (do 60%) i dugog prvog reakcionog ciklusa (najmanje dvije godine).

Visoka stabilnost katalizatora postaje glavna prednost na reformskom tržištu katalizatora. Pokazatelj stabilnosti određen je trajanjem remontnih pogona reforming jedinica, koje se povećalo poboljšanjem procesne opreme u posljednjih 20 godina sa 6 mjeseci na 2 godine i ima tendenciju daljeg povećanja. Do danas još nije razvijena naučna osnova za procjenu stvarne stabilnosti katalizatora. Eksperimentalno se može odrediti samo relativna stabilnost koristeći različite kriterije. Tačnost takve procjene sa stanovišta njene objektivnosti za predviđanje trajanja rada katalizatora u industrijskim uslovima je diskutabilna.

Domaći industrijski katalizatori serije PR, REF,RU u pogledu operativnih karakteristika nisu inferiorni od stranih analoga. Ipak, povećanje njihove stabilnosti ostaje hitan tehnološki izazov.

Procese hidroobrade karakteriše veoma visoka produktivnost. Njihov integrisani kapacitet dostigao je nivo od 2,3 milijarde tona godišnje i čini skoro 60% obima proizvoda prerade nafte u svetskoj ekonomiji. Proizvodnja katalizatora za hidropreradu 100 hiljada tona/god. Njihova nomenklatura uključuje više od 100 marki. Dakle, specifična potrošnja katalizatora za hidroobradu u prosjeku iznosi 40-45 g/t sirovine.

Napredak u stvaranju novih katalizatora hidrodesulfurizacije u Rusiji je manje značajan nego u razvijenim zemljama, gdje je rad u ovom smjeru potaknut zakonskim normama za sadržaj sumpora u svim vrstama goriva. Dakle, prema evropskim standardima, ograničeni sadržaj sumpora u dizel gorivu je 40-200 puta manji nego prema ruskim standardima. Važno je napomenuti da je tako značajan napredak postignut u okviru istog katalitičkog sastava. Ni -(Co) - Mo - S / Al 2 03, koji se koristi u procesima hidrotretiranja više od 50 godina.

Ostvarenje katalitičkog potencijala ovog sistema odvijalo se evolucijski, razvojem istraživanja strukture aktivnih centara na molekularnom i nanonivou, otkrivanjem mehanizma hemijskih transformacija heteroatomskih jedinjenja i optimizacijom uslova i tehnologije za stvaranje priprema katalizatora koji osiguravaju najveći prinos aktivnih struktura sa istim hemijskim sastavom katalizatora. Upravo se u posljednjoj komponenti očitovala zaostalost ruskih industrijskih katalizatora za hidroobradu, koji po performansama odgovaraju svjetskom nivou s početka 90-ih godina prošlog stoljeća.

Početkom 21. veka, na osnovu generalizacije podataka o performansama industrijskih katalizatora, zaključeno je da je potencijal aktivnosti podržanih sistema praktično iscrpljen. Međutim, nedavno su razvijene fundamentalno nove tehnologije za proizvodnju kompozicija. Ni-(Co)-Mo-S , koji ne sadrži nosače, baziran na sintezi nanostruktura miješanjem (tehnologije Zvijezde i magline ). Aktivnost katalizatora je nekoliko puta povećana. Razvoj ovog pristupa se čini obećavajućim za stvaranje novih generacija katalizatora za hidrotretman. obezbeđujući visoku (blizu 100%) konverziju heteroatomskih jedinjenja sa uklanjanjem sumpora u tragovima.

Od mnogih proučavanih katalitičkih sistema, prednost se daje sulfatnom cirkonijumu koji sadrži platinu (0,3-0,4%). Jaka kisela svojstva (i proton-donor i elektron-akceptor) omogućavaju izvođenje ciljnih reakcija u termodinamički povoljnom temperaturnom rasponu (150-170 °C). Pod ovim uslovima, čak iu regionu visokih konverzija n-heksan selektivno izomerizira u dimetilbutane, čiji prinos u jednom ciklusu instalacije dostiže 35-40% (mas.).

Prelaskom procesa skeletne izomerizacije ugljovodonika sa niskotonažnog na bazni, proizvodni kapaciteti ovog procesa se aktivno povećavaju u svetskoj ekonomiji. Ruska prerada nafte također prati svjetske trendove, uglavnom rekonstruirajući zastarjele reformske jedinice za proces izomerizacije. Stručnjaci NPP Neftekhim razvili su domaću verziju industrijskog katalizatora marke SI-2, koji po tehničkom nivou nije inferioran u odnosu na strane analoge i već se koristi u brojnim rafinerijama. Što se tiče razvoja rada na stvaranju novih, efikasnijih katalizatora izomerizacije, može se reći sljedeće.

Dizajn katalizatora se u većoj mjeri ne zasniva na sintezi aktivnih struktura u skladu s mehanizmom procesa, već na empirijskom pristupu. Obećavajuće je stvaranje katalizatora alternativa kloriranoj glinici, koji rade na temperaturama od 80-100 °C, koji mogu osigurati oslobađanje dimetilbutana iz n-heksan na nivou od 50% i više. Problem selektivne izomerizacije i dalje ostaje neriješen. n-heptan i n-oktan do visoko razgranate izomere. Posebno je zanimljivo stvaranje katalitičkih kompozicija koje implementiraju sinhroni (koncertni) mehanizam izomerizacije skeleta.

Već 70 godina, proces katalitičke alkilacije provodi se korištenjem tekućih kiselina ( H 2 S 04 i HF ), a više od 50 godina pokušavaju se zamijeniti tekuće kiseline čvrstim, posebno aktivno u posljednje dvije decenije. Proveden je veliki obim istraživačkog rada koristeći različite oblike i tipove zeolita impregniranih tekućim kiselinama, heteropoli kiselinama, kao i anion modificiranim oksidima i prije svega sulfatiranim cirkonijumom kao superkiselinom.

Danas, niska stabilnost čvrstih kiselinskih sastava ostaje nepremostiva prepreka industrijskoj implementaciji katalizatora za alkilaciju. Razlozi za brzo deaktiviranje takvih katalizatora su 100 puta manje aktivnih mjesta po 1 molu katalizatora nego u sumpornoj kiselini; brzo blokiranje aktivnih mjesta nezasićenim oligomerima nastalim kao rezultat konkurentske reakcije oligomerizacije; blokiranje porozne strukture katalizatora oligomerima.

Dva pristupa stvaranju industrijskih verzija katalizatora alkilacije smatraju se sasvim realističnim. Prvi je usmjeren na rješavanje sljedećih problema: povećanje broja aktivnih centara za najmanje 2-10~3 mol/g; postizanje visokog stepena regeneracije - najmanje desetine hiljada puta tokom životnog veka katalizatora.

Sa ovim pristupom, stabilnost katalizatora nije ključni problem. Inženjerski dizajn procesne tehnologije predviđa regulaciju trajanja reakcionog ciklusa. kontrolni parametar je frekvencija cirkulacije katalizatora između reaktora i regeneratora. Na ovim principima, firma UOP razvijen proces Alkilen . predložen za industrijsku komercijalizaciju.

Za implementaciju drugog pristupa potrebno je riješiti sljedeće probleme: povećati vijek trajanja jednog aktivnog centra; spojiti u jednom reaktoru procese alkilacije i selektivne hidrogenacije nezasićenih oligomera.

Uprkos određenom napretku u implementaciji drugog pristupa, postignuti nivo stabilnosti katalizatora je još uvek nedovoljan za njegovu industrijsku primenu. Treba napomenuti da industrijski kapaciteti za alkilaciju na čvrstim katalizatorima još uvijek nisu uvedeni u svjetsku preradu nafte. Ali može se očekivati da će napredak u razvoju katalizatora i procesnom inženjerstvu dostići nivo komercijalizacije alkilacije čvrstim kiselinama u bliskoj budućnosti.

zaključci

1. Industrija prerade nafte Rusije je organizacijski visoko koncentrirana i teritorijalno diverzificirana grana naftnog i plinskog kompleksa, koja prerađuje oko 50% količine tekućih ugljovodonika proizvedenih u zemlji. Tehnološki nivo većine postrojenja, uprkos modernizaciji koja je izvršena posljednjih godina, značajno je inferiorniji od pokazatelja razvijenih zemalja.

2. Najniži indeksi složenosti procesa i dubine prerade su u rafinerijama Surgutneftegaz, RussNeft, Alyans, kao i u Rafineriji u Moskvi, dok tehnološke karakteristike rafinerija Bashneft, LUKOIL i Gazprom Neft u osnovi odgovaraju svetskom nivou. Istovremeno, najveća rafinerija u zemlji Kirishi (kapacitet sirovine - više od 21 milion tona) ima najmanju dubinu prerade - nešto iznad 43%.

3. Posljednjih decenija smanjenje kapaciteta za primarnu preradu nafte u velikim postrojenjima, uključujući Omsk, Angarsk, Ufimsk, Salavat, iznosilo je oko 100 miliona tona, dok je stvoren veliki broj rafinerija van terena, namijenjenih uglavnom za primarna rafinacija nafte u cilju prijema i izvoza tamnih naftnih derivata.

4. Tokom godina. U kontekstu rastuće proizvodnje nafte u zemlji i povećanja domaće potražnje za motornim gorivima, došlo je do ekspanzije obima prerade i povećanja proizvodnje naftnih derivata, zbog čega je u 2010. godini nivo kapaciteta iskorišćenost niza kompanija (preduzeća LUKOIL, Surgutneftegaz i rafinerija TNK-BP“, „TAIF-NK“) dostigla je 100% sa prosečnim ruskim prikazom. Nemogućnost daljeg povećanja proizvodnje naftnih derivata zbog rezervi proizvodnih kapaciteta dovela je do povećanja napetosti i nestašice na ruskom tržištu motornih goriva u 2011. godini.

5. Da bi se poboljšala efikasnost ruske industrije prerade nafte, kako bi se osigurala tehnološka i regionalna ravnoteža naftnog kompleksa u cjelini, potrebno je:

· Nastaviti modernizaciju postojećih rafinerija u gotovo svim regijama zemlje (evropski dio, Sibir, Daleki istok), te, ukoliko postoje tehničke mogućnosti, proširiti njihove sirovinske kapacitete;

· izgraditi nove visokotehnološke rafinerije u evropskom dijelu zemlje (TANECO, Kirishi-2);

· formirati sistem lokalnih i terenskih rafinerija i postrojenja za preradu gasa u Istočnom Sibiru (Lenek) i novih rafinerija i petrohemijskih objekata za regionalne i izvozne svrhe na Dalekom istoku (Elizarova Bay).

Dakle, za rješavanje zadataka koji se postavljaju industriji neophodna je bliska integracija nauke, akademske i univerzitetske zajednice, te biznisa i države. Takvo udruženje će pomoći Rusiji da dostigne obećavajući nivo razvoja tehnologije i proizvodnje. To će omogućiti promjenu sirovinske orijentacije ruske ekonomije, osiguravajući proizvodnju visokotehnoloških proizvoda i prodaju tehnologija koje su konkurentne na svjetskom tržištu, te će pomoći uvođenju novih ruskih dostignuća usmjerenih na inovacije.

Bibliografija

1. Energetska strategija Rusije za period do 2020. godine: naredba Vlade Ruske Federacije od 01.01.2001. [Elektronski izvor] // Ministarstvo industrije i trgovine Rusije - Način pristupa: http :// Svww . minprom. gov. ru/docs/strateg/1;

2. Mapa puta „Upotreba nanotehnologija u procesima katalitičke rafinacije nafte“ [Elektronski izvor] // RUSNANO-2010. Način pristupa: http://www. rusnano. com/section. aspx / Prikaži /29389 ;

3. Nove tehnologije: dubina prerade nafte može se povećati do 100% [Elektronski izvor] // Informacijska agencija za naftu i plin - 2009. - Br. 7 - Način pristupa: http://angi. ru/news. shtml? oid=2747954 ;

četiri.. Problemi i načini razvoja duboke prerade nafte u Rusiji. // Bušenje i nafta - 2011 - br. 5 str.;

5. i V. Filimonova. Problemi i izgledi prerade nafte u Rusiji // Svijet naftnih proizvoda - 2011 - br. 8 - str. 3-7;

6. , L. Eder. Nafta i gas Rusije. Stanje i perspektive // Vertikala nafte i plina - 2007. - br. 7 - str. 16-24;

7. , . Analiza trendova u razvoju ruskog naftnog kompleksa: kvantitativne procjene, organizacijska struktura // Mineralni resursi Rusije. Ekonomija i menadžment. - 2N 3 .- S. 45-59;

8. .S. Shmatko Sveobuhvatan odgovor na stara pitanja // Nafta Rusije N 2 .- P. 6-9;

9. . , . Na putu do visoke preraspodjele // Nafta Rusije N 8 - P. 50-55;

deset. . Rafiniranje, a ne trgovina sirovom naftom // Bušenje i nafta N 5 str. 3-7;

11. P. . Studija stanja i perspektiva prerade nafte i gasa, hemije nafte i gasa i Ruske Federacije //, - M .: Ekon-Inform, 20e .;

12. E. Telyashev, I. Khairudinov. Rafinacija nafte: nove-stare tehnologije. // Technology. Prerada nafte - 2004 - . 68-71;

13. . Hemija nafte i goriva: udžbenik / . - Uljanovsk: UlGTU, 2007, - 60 s;

četrnaest.. Tehnologija i oprema za procese prerade nafte i gasa. Tutorial / , ; Ed. . - Sankt Peterburg: Nedra, 2006. - 868 str.

Suština industrije prerade nafte

Proces rafinacije nafte može se podijeliti u 3 glavne faze:

1. Razdvajanje sirove nafte na frakcije koje se razlikuju u rasponima tačaka ključanja (primarna obrada);

2. Prerada dobijenih frakcija hemijskim transformacijama ugljovodonika sadržanih u njima i razvoj komponenti tržišnih naftnih derivata (recikliranje);

3. Mešanje komponenti uz uključivanje, ako je potrebno, raznih aditiva, da bi se dobili komercijalni naftni proizvodi sa određenim pokazateljima kvaliteta (proizvodnja robe).

Proizvodi rafinerije su motorna i kotlovska goriva, tečni gasovi, razne vrste sirovina za petrohemijsku proizvodnju, a takođe, zavisno od tehnološke šeme preduzeća, maziva, hidraulična i druga ulja, bitumen, naftni koks, parafini. Na osnovu skupa tehnoloških procesa, u rafineriji se može dobiti od 5 do više od 40 pozicija tržišnih naftnih derivata.

Prerada nafte je kontinuirana proizvodnja, period rada između velikih remonta u modernim postrojenjima je do 3 godine. Funkcionalna jedinica rafinerije je tehnološka instalacija- proizvodni pogon sa setom opreme koja omogućava izvođenje punog ciklusa određenog tehnološkog procesa.

Ovaj materijal ukratko opisuje glavne tehnološke procese proizvodnje goriva - proizvodnju motornih i kotlovskih goriva, kao i koksa.

Dostava i prijem ulja

U Rusiji se glavne količine sirove nafte koje se isporučuju za preradu isporučuju rafinerijama iz proizvodnih udruženja putem magistralnih naftovoda. Male količine nafte, kao i gasnog kondenzata, otpremaju se željeznicom. U zemljama uvoznicama nafte s izlazom na more, isporuka do lučkih rafinerija vrši se vodnim transportom.

Sirovine koje se prihvataju u fabrici ulaze u odgovarajuće kontejnere robna baza(Sl. 1), povezan cjevovodima sa svim tehnološkim jedinicama rafinerije. Količina primljenog ulja utvrđuje se prema instrumentalnom obračunu, ili mjerenjima u sirovim kontejnerima.

Priprema ulja za preradu (električna desalinizacija) Sirova nafta sadrži soli koje uzrokuju ozbiljnu koroziju procesne opreme. Da bi se uklonili, ulje koje dolazi iz napojnih rezervoara se pomeša sa vodom, u kojoj se soli otapaju, i ulazi u ELOU - električno postrojenje za desalinizaciju(Sl. 2). Proces desalinizacije se provodi u električni dehidratori- cilindrični uređaji sa elektrodama postavljenim unutra. Pod utjecajem struje visokog napona (25 kV ili više), mješavina vode i ulja (emulzija) se uništava, voda se skuplja na dnu aparata i ispumpava. Za efikasnije uništavanje emulzije u sirovinu se unose posebne supstance - demulgatori. Temperatura procesa - 100-120°C.

Sirova nafta sadrži soli koje uzrokuju ozbiljnu koroziju procesne opreme. Da bi se uklonili, ulje koje dolazi iz napojnih rezervoara se pomeša sa vodom, u kojoj se soli otapaju, i ulazi u ELOU - električno postrojenje za desalinizaciju(Sl. 2). Proces desalinizacije se provodi u električni dehidratori- cilindrični uređaji sa elektrodama postavljenim unutra. Pod utjecajem struje visokog napona (25 kV ili više), mješavina vode i ulja (emulzija) se uništava, voda se skuplja na dnu aparata i ispumpava. Za efikasnije uništavanje emulzije u sirovinu se unose posebne supstance - demulgatori. Temperatura procesa - 100-120°C.

Primarna rafinacija nafte

Osoljena nafta iz ELOU se isporučuje u jedinicu za atmosfersku vakuum destilaciju, koja se u ruskim rafinerijama skraćeno naziva ABT - atmosferske vakuumske cijevi. Ovo ime je zbog činjenice da se zagrijavanje sirovina prije odvajanja na frakcije vrši u zavojnicama cevne peći(Sl. 6) zbog toplote sagorevanja goriva i toplote dimnih gasova.

AWT je podijeljen u dva bloka - atmosferska i vakuum destilacija.

1. Atmosferska destilacija

Atmosferska destilacija (slika 3.4) je namijenjena selekciji frakcije lakih ulja- benzin, kerozin i dizel, ključanje do 360°C, čiji je potencijalni prinos 45-60% za naftu. Ostatak atmosferske destilacije je lož ulje.

Proces se sastoji u odvajanju ulja zagrijanog u peći na zasebne frakcije kolona za destilaciju- cilindrični vertikalni aparat, unutar kojeg se nalaze kontaktni uređaji (ploče) kroz koje se para kreće gore, a tečnost dole. Destilacijske kolone različitih veličina i konfiguracija koriste se u gotovo svim postrojenjima za preradu nafte, broj ploča u njima varira od 20 do 60. Toplota se dovodi u donji dio kolone, a toplina se odvodi iz gornjeg dijela kolone, te stoga temperatura u aparatu postepeno opada odozdo prema vrhu. Kao rezultat toga, benzinska frakcija se uklanja sa vrha kolone u obliku para, a pare frakcija kerozina i dizela kondenziraju se u odgovarajućim dijelovima kolone i uklanjaju se, lož ulje ostaje tečno i pumpa se sa dna kolone.

2. Vakum destilacija

Vakum destilacija (sl. 3,5,6) je namenjena za selekciju iz lož ulja uljni destilati u rafinerijama mazutnog profila ili široke frakcije nafte (vakum plinsko ulje) u rafineriji profila goriva. Ostatak vakuumske destilacije je katran.

Potreba za odabirom frakcija ulja pod vakuumom je zbog činjenice da na temperaturama iznad 380 ° C počinje termička razgradnja ugljikovodika. (pucanje), a kraj ključanja vakuum gasnog ulja - 520°C ili više. Zbog toga se destilacija vrši pri zaostalom pritisku od 40-60 mm Hg. Art., koji vam omogućava da smanjite maksimalnu temperaturu u aparatu na 360-380°C.

Vakuum u koloni se stvara odgovarajućom opremom, a ključni uređaji su para ili tečnost izbacivači(Sl. 7).

3. Stabilizacija i sekundarna destilacija benzina

Frakcija benzina dobijena na atmosferskoj jedinici sadrži gasove (uglavnom propan i butan) u zapremini koja premašuje zahteve kvaliteta i ne može se koristiti ni kao komponenta motornog benzina ni kao komercijalni benzin za ravnu vožnju. Osim toga, rafinerijski procesi usmjereni na povećanje oktanskog broja benzina i proizvodnju aromatičnih ugljovodonika koriste uske frakcije benzina kao sirovinu. To je razlog da se ovaj proces uključi u tehnološku šemu prerade nafte (slika 4), u kojoj se iz benzinske frakcije destiliraju ukapljeni plinovi, koji se destiliraju u 2-5 uskih frakcija na odgovarajući broj kolone.

U njoj se hlade proizvodi primarne prerade nafte izmjenjivači topline, u kojem odaju toplotu hladnoj sirovini koja ulazi u preradu, čime se štedi procesno gorivo, u hladnjaci vode i vazduha i povučeni su iz proizvodnje. Slična shema razmjene topline se koristi u drugim rafinerijskim jedinicama.

Moderna postrojenja za primarnu preradu često se kombiniraju i mogu uključivati gore navedene procese u različitim konfiguracijama. Kapacitet ovakvih postrojenja je od 3 do 6 miliona tona sirove nafte godišnje.

U postrojenjima se gradi nekoliko primarnih prerađivačkih jedinica kako bi se izbjeglo potpuno gašenje pogona kada se jedna od jedinica odnese na popravku.

Proizvodi primarne prerade nafte

|

Ime |

Intervali ključanja |

Gdje je odabrano |

Gdje se koristi |

|

Stabilizacija refluksa |

propan, butan, izobutan |

Stabilizacioni blok |

Frakcionisanje gasa, tržišni proizvodi, procesno gorivo |

|

Stabilan pravolinijski benzin (nafta) |

Sekundarna destilacija benzina |

Mešanje benzina, komercijalni proizvodi |

|

|

Stabilan lagani benzinac |

Stabilizacioni blok |

Izomerizacija, miješanje benzina, tržišni proizvodi |

|

|

benzen |

Sekundarna destilacija benzina |

Proizvodnja odgovarajućih aromatičnih ugljovodonika |

|

|

Toluen |

Sekundarna destilacija benzina |

||

|

ksilen |

Sekundarna destilacija benzina |

||

|

Sirovina za katalitičku reformu |

Sekundarna destilacija benzina |

katalitičko reformiranje |

|

|

teški benzin |

Sekundarna destilacija benzina |

Mešajući kerozin, zimsko dizel gorivo, katalitički reforming |

|

|

Kerozinska komponenta |

atmosferska destilacija |

Mešanje kerozina, dizel goriva |

|

|

Diesel |

atmosferska destilacija |

Hidrotretman, miješanje dizel goriva, lož ulja |

|

|

Atmosferska destilacija (ostatak) |

Vakum destilacija, hidrokreking, miješanje loživog ulja |

||

|

Vakuum plinsko ulje |

vakuum destilacija |

Katalitički kreking, hidrokreking, tržišni proizvodi, miješanje loživog ulja. |

|

|

Vakum destilacija (ostatak) |

Koksiranje, hidrokreking, miješanje loživih ulja. |

**) - k.k. - kraj ključanja

Fotografije postrojenja primarne prerade različitih konfiguracija

|

|

|

| Sl.5. Jedinica za vakuumsku destilaciju kapaciteta 1,5 miliona tona godišnje u rafineriji Turkmenbaši u okviru projekta Uhde. | Rice. 6. Vakum destilacioni uređaj kapaciteta 1,6 miliona tona godišnje u rafineriji LUKOIL-PNOS. U prvom planu je cijevna peć (žuta). | Fig.7. Oprema za generiranje vakuuma iz Grahama. Vidljiva su 3 ejektora u koje pare ulaze sa vrha stuba. |

Sergej Pronin

Razvoj industrije prerade nafte u Rusiji posljednjih godina ima jasnu tendenciju poboljšanja stanja industrije. S rastom obima prerade, postupno se povećava i kvalitet proizvedenih motornih goriva. Određeni broj ruskih rafinerija gradi nove komplekse za duboku preradu nafte, od kojih su neki već pušteni u rad. Međutim, da bi se krenulo naprijed, potrebno je još mnogo toga učiniti, posebno donošenje zakona koji pooštrava kvalitet naftnih derivata, promijeniti poresku politiku države u oblasti prerade nafte. Osim toga, da bi se ubrzala transformacija industrije i stimulisali uslovi za razvoj i implementaciju konkurentnih domaćih tehnologija i opreme, trebalo bi reorganizovati tržište dizajna, prvenstveno kroz stvaranje ruskog državnog naučnog i inženjerskog centra za preradu nafte i petrohemija. Danas je globalna industrija prerade nafte u izuzetno povoljnoj situaciji, gdje cijena lakih naftnih derivata raste dvostruko brže od cijene sirove nafte. Povećanje profitabilnosti industrije dovodi do činjenice da su zemlje koje proizvode naftu počele aktivno graditi i puštati u rad nove prerađivačke pogone kako bi izvozile ne sirovine, već naftne derivate i petrokemiju. Ovo se odnosi na zemlje kao što su Iran, Saudijska Arabija, Kuvajt, UAE, Venecuela itd. Dovoljno je reći da se samo u Kataru planira puštanje u rad prerađivačkih kapaciteta za 31 milion tona godišnje. Globalni trend, najizraženiji u industrijalizovanim zemljama uvoznicama naftnih derivata, jeste pooštravanje ekološke regulative u cilju smanjenja štetnih emisija iz sagorevanja goriva, kao i stalni rast zahteva za kvalitetom naftnih derivata. Ako govorimo o najvažnijem proizvodu industrije - motornom gorivu, onda trendovi posljednjih godina pokazuju da, na primjer, u zemljama EU potražnja za destilatnim dizel gorivima i visokokvalitetnim benzinima najbrže raste. Potrošnja benzina u SAD i azijsko-pacifičkim zemljama također raste. Potražnja za mlaznim gorivom će rasti u manjoj mjeri, dok će potražnja na tržištu za kotlovskim gorivom postepeno opadati.Ovaj globalni trend mora se uzeti u obzir prilikom modernizacije ruske industrije prerade nafte. Industrija prerade nafte u Rusiji znatno zaostaje u svom razvoju za industrijaliziranim zemljama svijeta. Glavni problemi industrije su mala dubina prerade nafte, nizak kvalitet proizvedenih naftnih derivata, zaostala proizvodna struktura, visok stepen amortizacije osnovnih sredstava i visok nivo potrošnje energije. Ruske rafinerije karakteriše nizak stepen konverzije sirove nafte u vrednije rafinisane proizvode. U prosjeku, u Ruskoj Federaciji, proizvodnja glavnih motornih goriva (benzin, dizel gorivo) je inferiorna u odnosu na pokazatelje prerade nafte u industrijaliziranim zemljama svijeta, a udio proizvodnje lož ulja je najveći. Zbog male dubine prerade, ruske rafinerije su opterećene 70-75%, dok je za globalnu preradu nafte danas, zbog velike potražnje i visokih cijena naftnih derivata, tipično opterećenje blizu 100%. Četiri najveće zapadne naftne kompanije su 2005. godine preradile više nafte nego što su same proizvele, dok su četiri ruske kompanije preradile mnogo manje nafte od obima proizvodnje. Odnosno, ako kompanije na Zapadu nastoje da zarade što više od prerade nafte i stoga kupuju naftu sa strane, onda su ruske kompanije prinuđene da se uglavnom fokusiraju na izvoz sirove nafte, budući da je kvalitet njihovih naftnih derivata takav. da ga je teško prodati u inostranstvu. Značajan udio naftnih derivata proizvedenih u ruskim poduzećima čine zastarjeli brendovi goriva, čiji kvalitet ne zadovoljava savremeni svjetski nivo. Udio mazuta u proizvodnji ruskih rafinerija je i dalje visok (u 2005. proizvedeno je 56,6 miliona tona, odnosno skoro isto kao i motorni benzin). Kvalitet motornih goriva proizvedenih u Rusiji odražava tehničko stanje voznog parka zemlje. Konkretno, prisustvo u voznom parku automobila i kamiona zastarjelih modela koji troše gorivo niskog kvaliteta (benzin marke A-76) čini neophodnim održavanje njegove proizvodnje u ruskim rafinerijama. Nizak kvalitet proizvedenih naftnih derivata uzrokovan je zaostalom strukturom prerade nafte u većini ruskih rafinerija, u kojima je nizak ne samo udio destruktivnih procesa produbljivanja, već i sekundarnih procesa koji imaju za cilj poboljšanje kvalitete proizvedenih naftnih derivata. Izvoz ruske prerade nafte uglavnom se sastoji od relativno jeftinih naftnih derivata, uključujući direktan benzin, vakuumsko plinsko ulje, dizel gorivo niskog kvaliteta u poređenju sa evropskim zahtjevima za sadržaj sumpora, kao i lož ulje, bazna ulja. Udio komercijalnih naftnih derivata sa visokom dodanom vrijednošću je izuzetno mali. Značajan problem ruske industrije prerade nafte je visok stepen amortizacije osnovnih sredstava, koji iznosi i do 80%, kao i korištenje zastarjelih energetski intenzivnih i ekonomski nesavršenih tehnologija. Kao rezultat toga, rusku preradu nafte karakteriše visok nivo potrošnje energije, što negativno utiče na ekonomsku efikasnost industrije. Specifična potrošnja energetskih resursa u operativnim ruskim postrojenjima je 2-3 puta veća od stranih kolega. Kapaciteti rafinerija nafte locirani su na teritoriji Rusije neravnomjerno i neracionalno. Većina ruskih rafinerija nalazi se u unutrašnjosti, daleko od priobalnih izvoznih pretovarnih baza, što značajno smanjuje efikasnost izvoza naftnih derivata. Posledica ozbiljnih problema sa lokacijom industrije je rast broja mini rafinerija sa kapacitetom primarne prerade od 10 do 500 hiljada tona godišnje. Trenutno proizvode oko 2% svih naftnih derivata proizvedenih u zemlji. Takve mini rafinerije po pravilu obavljaju nestručnu preradu sirove nafte, a njihovo postojanje značajno komplikuje ekološku situaciju u regijama. U posljednje vrijeme postoji tendencija poboljšanja stanja industrije prerade nafte u Rusiji. Znakovi poboljšanja su značajno povećanje ulaganja ruskih naftnih kompanija u preradu nafte, povećanje obima prerade nafte, postepeno poboljšanje kvaliteta motornih goriva proizvedenih postupnim ukidanjem proizvodnje olovnog motornog benzina, povećanje udjela proizvodnja visokooktanskih benzina i ekološki prihvatljivih dizel goriva. Ukupni instalisani kapacitet ruskih rafinerija, uključujući mini rafinerije, je 275,3 miliona tona, ali se koristi samo oko 75% kapaciteta - ostali su neaktivni zbog zastarjelosti i fizičkog dotrajalosti opreme. Baškortostan ima najveći ukupni kapacitet prerade nafte; oni su u vlasništvu OAO Bashneftekhim i OAO Salavatnefteorgsintez. Fig.39. Prerada nafte (bez mini-rafinerija) u konstitutivnim entitetima Ruske Federacije u 2007. godini, milion tona Kirishinefteorgsintez (17,3 miliona tona) i postrojenje Angarske petrohemijske korporacije u Angarsku (16,4 miliona tona). Među naftnim kompanijama prvo mjesto po instaliranim prerađivačkim kapacitetima početkom 2007. zauzima Rosneft Oil Company JSC - 61,4 miliona tona godišnje. Bila je lider u preradi nafte 2007. Manje kapacitete imaju OAO NK LUKOIL (40,6 miliona tona) i OAO Bashneftekhim (32,2 miliona tona). Godine 2007 domaće rafinerije dobile su 229,5 miliona tona, ili oko 48% proizvedene nafte; ovo je skoro 8 miliona tona više nego 2006. godine. Od toga je prerađeno 227,7 miliona tona, ili oko 99,2% isporučenih sirovina. Gotovo sav se prerađuje u 27 velikih rafinerija. Nenadoknadivi gubici nafte u ruskim rafinerijama iznosili su manje od 1%. Slika 40. Struktura primarne prerade nafte u ruskim kompanijama u 2007., % (bez mini rafinerija) Dubina prerade nafte u ruskim preduzećima u 2007. činilo samo 71,3%, uključujući 70,9% u rafinerijama (2006. 71,7 i 71,2%, respektivno). U stranim fabrikama vrijednost ovog pokazatelja je 85-90% i više. Najveća dubina prerade postignuta je u fabrici OAO LUKOIL-Permnjefteorgsintez (84,1%), u Omskoj rafineriji OAO Gazprom njeft (83,3%) i u Novoufimskoj rafineriji OAO Bashneftekhim (82,1%). Faktor složenosti prerade nafte je nizak, zbog čega je u zemlji ograničena mogućnost proizvodnje visokokvalitetnog motornog goriva, dok je udio lož ulja u bruto količini proizvedenih naftnih derivata i dalje vrlo visok - više od 33% (u razvijenim zemljama u prosjeku iznosi 12%, u SAD-u oko 7%). Ipak, udio proizvodnje visokooktanskih benzina (A-92 i više) u ukupnoj proizvodnji motornih benzina u Ruskoj Federaciji stalno raste; u 2007 iznosio je 74,5%. Fig.41. Proizvodnja naftnih derivata u Ruskoj Federaciji u 2007. godini, miliona tona Slika 42. Struktura proizvodnje osnovnih naftnih derivata u Rusiji u 2007. godini, % U nizu ruskih rafinerija posljednjih godina izgradnja novih kompleksa za duboku preradu nafte (CGPN) je aktivno u toku. U Rafineriji nafte Perm (OJSC LUKOIL) pušten je vakuumski kompleks za hidrokreking gasnog ulja, u Rafineriji nafte u Jaroslavlju Slavnjefta pušten je CGPN, a u Rafineriji nafte Rjazanj, u vlasništvu TNK-BP, pokrenut je vakuumski kompleks za hidrokreking gasnog ulja. Kompleks katalitičkog krekinga pušten je u rad u rafineriji Nižnjekamsk TAIF-a. Puštanje u rad pomenutog CGPN-a omogućilo je značajno povećanje dubine prerade nafte i time smanjenje količine lož ulja koje rafinerija proizvodi, a značajno povećanje proizvodnje lakih naftnih derivata. Istovremeno su u rekonstruisanim rafinerijama počeli da se proizvode naftni proizvodi evropskog kvaliteta, a poboljšana je i ekološka situacija u oblastima gde su se preduzeća nalazila. Zbog puštanja u rad novog CGPN-a, obim proizvodnje motornih goriva povećan je za više od 1,6 miliona tona godišnje za benzin, a za više od 2,5 miliona tona godišnje za dizel gorivo. Nažalost, u procesu modernizacije prerade nafte u Rusiji, domaći razvoj se praktički ne koristi. Većina tehnologija i opreme potrebne za puštanje u rad novog TNG-a u domaćim rafinerijama nabavlja se od vodećih zapadnih proizvođača. Možda jedini izuzetak od opšteg pravila bio je projekat izgradnje kompleksa katalitičkog krekinga u Nižnjekamsku, koji su razvili ruski VNIINP i VNIPIneft. Poznato je da je nafta proizvedena u Tatarstanu teška, sa visokim sadržajem sumpora, a njeno dodavanje u izvoznu mješavinu Urala negativno utiče na cijenu ruske nafte na svjetskom tržištu. Da bi smanjio izvoz nafte sa visokim sadržajem sumpora, Tatarstan je primoran da na svojoj teritoriji gradi nove pogone za preradu svojih sirovina na licu mesta. Planirana izgradnja novog rafinerijskog kompleksa od strane Tatnefta u Nižnjekamsku, pored cilja smanjenja prodaje nafte u inostranstvu, ima za cilj i dobijanje dodatnih količina motornog goriva evropskog kvaliteta, koje bi u budućnosti umesto nafte moglo da se izvozi. Slika 43. Dinamika proizvodnje visoko- i niskooktanskih benzina u Ruskoj Federaciji 2000-2007, milion tona Očekuje se da će Rusija u bliskoj budućnosti ući u Svjetsku trgovinsku organizaciju (STO), što bi trebalo značajno uticati na domaće preradu nafte. Pozitivan utjecaj može se pripisati potrebi pooštravanja ekoloških zakona i povećanju zahtjeva za kvalitetom naftnih derivata. Uvođenjem evropskih standarda (Euro-4, Euro-5) stvoriće se preduslovi za proizvodnju visokokvalitetnih motornih goriva i ulja u Rusiji. Još jedan pozitivan aspekt bi mogao biti poboljšanje uslova za pristup stranim tržištima. Istovremeno, kako bi se domaća prerada nafte stimulisala na proizvodnju visokokvalitetnih naftnih derivata, potrebno je uspostaviti preferencijalne stope akciza na naftne derivate standarda Euro-4 i Euro-5. Prednosti uključuju potrebu za izmjenom ruskog zakonodavstva u oblasti certifikacije. Nedostaci pristupanja Rusije WTO-u uključuju otvaranje domaćeg tržišta za robu i usluge, što će dovesti do značajnog povećanja konkurencije stranih naftnih i inženjerskih kompanija i proizvođača opreme. Treba napomenuti da već danas 50-70% katalizatora koji se koriste u preradi nafte, te više od 200 vrsta aditiva za gorivo i ulje neophodnih za vojnu i građevinu, isporučuju strane kompanije. Vodeći svjetski davaoci licenci i inženjerske kompanije sa značajnim finansijskim potencijalom aktivno su se preselili na rusko tržište. To je dovelo do prestanka uvođenja u Rusiji novih domaćih tehnoloških procesa za preradu nafte, pomjeranja ruskih projektantskih organizacija sa domaćeg tržišta inženjerskih usluga, naglog povećanja broja uvezene opreme tokom modernizacije rafinerija nafte. Da bi se oduprli potpunom zauzimanja ruskog tržišta od strane zapadnih firmi, prije svega, potrebno je ojačati državnu regulaciju kako bi se domaće tržište zaštitilo uvoznim i kompenzacijskim carinama. Važna mjera bi mogao biti proces konsolidacije ruskih projektantskih organizacija. Danas na ruskom tržištu prerade nafte, uz tradicionalne projektantske organizacije sa značajnim iskustvom i tehničkim mogućnostima, postoje male kompanije koje nisu u mogućnosti izdati kvalitetnu projektnu dokumentaciju. Kao rezultat toga, smanjuje se kvalitet industrijskih instalacija, pogoršavaju se ekonomski pokazatelji i nivo sigurnosti proizvodnje. Da bi se poboljšala situacija na tržištu inženjeringa, preporučljivo je pooštriti zahtjeve za licenciranje inženjerskih aktivnosti u Rusiji. Dakle, analiza trendova u razvoju domaće prerade nafte posljednjih godina nam omogućava da zaključimo da postoje pozitivne promjene u industriji. Započeo je proces aktivne modernizacije osnovnih sredstava rafinerije, izgradnje novih kompleksa za dubinsku preradu nafte u jednom broju rafinerija. Međutim, generalno gledano, u industriji ostaje niz problema čije bi se rješavanje, po našem mišljenju, moglo olakšati sljedećim mjerama: - donošenjem zakonske regulative koja pooštrava zahtjeve za kvalitetom proizvedenih naftnih derivata; - uvođenje poreskih podsticaja za modernizaciju industrije; - jačanje pozicija vodećih domaćih projektantskih organizacija kroz reorganizaciju tržišta dizajna; - stvaranje velike domaće inženjerske kompanije za preradu nafte i petrohemiju; - stvaranje uslova za razvoj i implementaciju konkurentnih domaćih tehnologija, opreme, katalizatora i aditiva.