Под разными углами. Это позволяет составить реальную картину процессов, проходящих на объекте. На основе данных анализа можно сделать вывод о целесообразности деятельности компании. Также полученная в ходе исследования информация дает возможность спрогнозировать развитие в будущем.

При проведении подобного анализа рассматривается производственный цикл. Длительность производственного цикла выступает важной экономической категорией. Она позволяет сделать выводы о хозяйственной деятельности компании и разработать мероприятия по улучшению показателя в плановом периоде. Поэтому представленная категория экономического анализа заслуживает подробного рассмотрения.

Общее понятие о производственном цикле

Одним из важнейших показателей деятельности компании является производственный цикл. Длительность производственного цикла считается основой для расчета множества других категорий организации. Так можно улучшить всю систему технико-экономических показателей в будущем.

Производственный цикл представляет собой период времени, просчитанный в календарных днях, за который партия или вид продукции проходит все стадии своего создания. Изготовление деталей при этом завершается этапом, на котором вся их совокупность может быть отправлена на реализацию. Это готовая продукция.

Довольно много планово-технологических оценок производится с учетом длительности производственного цикла. Поэтому необходимо владеть методикой его определения и трактовки.

Составляющие цикла

Производственный процесс - это последовательность определенных технологических операций, в результате которых перемещаются предметы труда. При этом происходит изменение их формы, свойств, размеров.

Производственный цикл состоит из нескольких частей. К ним относится рабочее время, период естественных процессов (например, высыхание краски), перерывы. Каждый элемент учитывают при расчете длительности цикла. Рабочее время состоит из технологических и нетехнологических операций. Перерывы могут быть межсменные, а также возникающие в периоды занятости оборудования. Сюда относят партионные ожидания. Также существуют паузы, вызванные нерациональной организацией процесса производства. Техника может временно остановиться, помимо всего прочего, из-за непредвиденных обстоятельств. При расчете длительности цикла учитываются все перерывы, кроме тех, которые были вызваны неудовлетворительной организацией производства и случайными происшествиями.

Что влияет на цикл?

На время производственного цикла влияет множество факторов. Имея влияние на них, можно контролировать эффективность работы организации. В первую очередь на длительность цикла влияет трудоемкость. Разрабатываются обоснованные с технической точки зрения нормативы. Они определяют время, за которое получают готовое изделие.

Также на продолжительность цикла влияет размер партии. Важны и затраты времени на нетехнологические операции, перерывы. Одним из важных показателей, влияющих на величину времени цикла, считается тип движения предмета обработки в процессе его создания.

Менеджеры, экономисты, руководители предприятия в процессе анализа длительности производства готовых изделий должны обращать внимание на сдерживающие факторы. Их устранение увеличивает эффективность деятельности компании.

Продвижение деталей

В зависимости от принципа движения деталей, элементов в процессе изготовления конечного изделия различают несколько видов циклов. Это учитывают при анализе, планировании будущей деятельности компании.

Виды производственных циклов в зависимости от условий движения деталей условно делят на параллельные, последовательные и смешанные. Это важная характеристика организации всего технологического процесса.

При последовательном движении вся партия предметов труда поступает на следующий этап производства только после завершения предыдущей обработки. Каждая продукции является автономной, полностью завершенной.

При параллельной обработке каждая деталь сразу передается на следующую ступень обработки. В этом случае время изготовления значительно сокращается. При смешанном движении предметов труда детали частично обрабатываются на одном технологическом этапе и поступают на следующую стадию партиями. При этом время простоев и перерывов отсутствует.

Расчет последовательного цикла

Производственный процесс - это нормированная категория. Исходя из этого, можно просчитать величину каждого цикла. Это позволит сравнить продолжительность нескольких процессов. При последовательном движении предметов труда до их конечной формы цикл можно рассчитать довольно просто.

Допустим, предприятие изготавливает продукцию, партия которой состоит из 3 изделий. При этом совершается 4 последовательных процесса. Первая стадия занимает 10 мин., вторая - 30 мин., третья - 20 мин., а четвертая - 10 мин. Время в этом случае указано нормативное (просчитывается техническими специалистами). Плановая продолжительность цикла будет составлять:

Т = 3(10 + 30 + 20 + 10) = 210 мин.

Затем с этим показателем сравнивают фактическое время производства. В случае необходимости определяют и устраняют сдерживающие факторы.

Расчет длительности параллельного цикла

Изготовление деталей, которое происходит параллельно, занимает меньше времени. Если технология позволяет применять такое движение предметов труда, это оказывается гораздо выгоднее. Формула для расчета продолжительности цикла в этом случае будет следующей:

Т = t/C + (n-p)tmax/Cmax, где р - размер партии, t - длительность каждой операции, С - число рабочих мест, tmax - самая длинная операция, Cmax - максимальное количество рабочих мест смены.

Если взять данные предыдущего примера расчета, принять размер партии за 1, цикл будет таким:

Т = (10 + 20 + 30 + 10) + (3 - 1)30 = 130 мин.

Это на 80 мин. быстрее, чем при последовательном цикле.

Влияние на прибыль

Чем быстрее производится партия продукции, тем лучше. При этом ее качество не должно ухудшаться. Сокращение производственного цикла ведет к увеличению прибыли от реализации. Этот показатель является частью цикла движения оборотных средств. От этого коэффициента зависит, сколько раз в году предприятие сможет реализовать партию готовой продукции.

Если оборачиваемость увеличивается, это же произойдет и с выручкой от реализации. Именно поэтому важно сокращать время, за которое производятся изделия. Если ускоряется цикл оборотных средств, высвобождаются ресурсы для расширения и модернизации.

Также сокращаются объёмы незавершенного производства. Компания высвобождает ликвидные материальные ресурсы. Поэтому крайне важно загружать полностью производственные мощности.

Особенности показателя в разных отраслях

Длительность и составляющие производственного цикла зависят от многих факторов. К ним относятся тип отрасли народного хозяйства, уровень механизации, организация процесса изготовления продукции и т. д.

Для отраслей с высокой долей механизации (машиностроение, добывающая, химическая промышленность и т. д.) очень важно ускорение цикла. При сокращении количества технологических операций наблюдается устойчивый положительный эффект.

Однако все мероприятия, направленные на увеличение объема изготовления продукции, разрабатываются с учетом технологических требований к организации процесса. Сокращение операций, ускорение продвижения предметов труда не будет целесообразным без поддержания высокого уровня качества. Только обдуманные, просчитанные действия по сжатию производственного цикла можно внедрять на практике.

Действия по ускорению цикла

Организация производственного цикла выполняется по законам и требованиям утвержденных технологий. Однако существует 3 возможных направления по увеличению скорости оборота. Их проводят одновременно.

При этом сокращается время трудовых и природных процессов, а также полностью ликвидируются или сводятся к минимальной продолжительности все перерывы. Это возможно при проведении модернизации технологии производства и оборудования.

Конструкция изделий также может подвергнуться изменениям. Это позволит сократить количество и продолжительность технологических операций. Некоторые процессы обработки благодаря современным научным разработкам удается значительно ускорить. Для этого требуются вложения капитала. Без этого создать конкурентоспособное изделие сегодня крайне сложно. Правильно продуманная конструкция готовой продукции позволяет внедрить вместо последовательного параллельное продвижение.

Ускорение дополнительных операций

Чтобы улучшить работы предприятия в плановом периоде, первоначально требуется определить производственный цикл в отчетном году. После его анализа разрабатываются мероприятия по ускорению оборота.

Помимо улучшения основных операций, следует обратить внимание на дополнительные процессы. К ним относятся контроль и транспортировка. Для ускорения подачи элементов изделий по статьям обработки применяют новое технологическое оборудование. Это могут быть современные конвейеры, лифты, погрузчики и т. д. Это позволяет применять принцип прямоточности, непрерывности транспортировки.

Стадия контроля также может быть ускорена при помощи автоматизации, механизации. Причем это возможно при совмещении этой операции с технической стадией обработки.

Интенсификация производства

На эффективность деятельности компании влияет грамотно организованный производственный цикл. Длительность производственного цикла ускоряется при интенсификации изготовления продукции. Это позволяет максимально загружать мощности. При этом снижается доля внутрицеховых и межзаводских затрат. Уменьшается и себестоимость готовой продукции.

Поэтому руководство организации должно находить резервы для уменьшения длительности цикла. Это возможно за счет совершенствования оборудования и технологии, углубления кооперации и специализации, внедрения новейших научных разработок. Только разумная организация всего процесса производства дает положительный результат и ведет к увеличению прибыли.

Ознакомившись с методикой расчета и особенностями трактовки, контролирующие службы могут правильно определить нормативный и фактический производственный цикл. Длительность производственного цикла уменьшается различными способами. Грамотно разработав мероприятия по его сокращению, компания может получить большую прибыль в текущем периоде, чем в предыдущем году.

Введение

Цель практикума по организации производства – расширить и углубить теоретические знания, привить необходимые навыки для решения наиболее часто встречающихся на практике задач по вопросам организации и планирования производства.

В практикум включены задачи по основным разделам курса. В начале каждой темы представлены краткие методические указания и теоретические сведения, типовые задачи с решениями и задачи для самостоятельного решения.

Наличие в каждой теме методических указаний и кратких теоретических сведений позволяет использовать данный практикум при заочной форме обучения.

Расчет длительности производственного цикла

В качестве показателя эффективности производственного процесса служит длительность производственного цикла.

Производственный цикл – период пребывания предметов труда в процессе производства с момента запуска сырья и до момента выпуска готовой продукции.

Производственный цикл состоит из рабочего времени, в течение которого затрачивается рабочий труд, и времени перерывов . Перерывы в зависимости от вызвавших их причин могут быть подразделены:

1) на естественные или технологические – они обусловлены природой продукта;

2) организационные (перерывы между сменами).

Продолжительность производственного цикла складывается из следующих составляющих:

Т цикла = t тех + t ест + t тр + t к.к. + t м.о. + t м.ц.

где t тех – время технологических операций;

t ест - время естественных процессов (сушка, охлаждение и т.д.);

t тр – время транспортировки предметов труда;

t к.к. – время контроля качества;

t м.о – время межоперационного пролёживания;

t м.ц. – время пролёживания на межцеховых складах;

(t тр и t к.к. можно совместить с t м.о).

Расчет длительности производственного цикла зависит от типа производства. В массовом производстве длительность производственного цикла определяется временем нахождения изделия на потоке, т.е.

Т цикла =t в ·М,

где t в – такт выпуска;

М – количество рабочих мест.

Под тактом выпуска следует понимать промежуток времени между выпуском одного изготовляемого изделия и следующего за ним изделия.

Такт выпуска определяется по формуле

t в = Т эф /В,

где Т эф – эффективный фонд времени рабочего за расчетный период (смену, сутки, год);

В – объём выпуска за тот же период (в натуральных единицах).

Пример: Т см = 8 часов = 480 мин; Т пер = 30 мин; → Т эф = 480 – – 30 = 450 мин.

В = 225 шт; → t в = 450/225 = 2 мин.

В серийном производстве, где обработка ведется партиями, продолжительность технологического цикла определяется не на единицу продукции, а на всю партию. Причем в зависимости от способа запуска партии в производство мы получаем различную продолжительность цикла. Существует три способа движения изделий в производстве: последовательный, параллельный и смешанный (последовательно-параллельный).

I . Припоследовательном перемещении деталей каждая последующая операция начинается только после того, как закончится предыдущая. Продолжительность цикла при последовательном движении деталей будет равна:

где n – количество деталей обрабатываемой партии;

t шт i - штучная норма времени на операцию;

C i – число рабочих мест на i -й операции;

m – число операций технологического процесса.

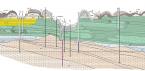

Дана партия изделий, состоящая из 5 штук. Партия пропускается последовательно через 4 операции; длительность первой операции – 10 мин, второй – 20 мин, третьей – 10 мин, четвертой – 30 мин (рис. 1).

Рисунок 1

Т цикла = Т посл = 5·(10+20+10+30) = 350 мин.

Последовательный способ движения деталей имеет то преимущество, что он обеспечивает работу оборудования без простоев. Но его недостаток состоит в том, что продолжительность производственного цикла в этом случае наибольшая. Кроме того, создаются значительные запасы деталей у рабочих мест, что требует дополнительных производственных площадей.

II . Припараллельном движении партии отдельные детали не задерживают у рабочих мест, а поштучно передают на следующую операцию немедленно, не дожидаясь того, когда закончится обработка всей партии. Таким образом, при параллельном движении партии деталей на каждом рабочем месте одновременно производятся различные операции над разными деталями одной и той же партии.

Продолжительность обработки партии при параллельном движении изделий резко сокращается:

дл.

дл.

где n n – количество деталей в передаточной партии (транспортной партии), т.е. количество изделий, одновременно передающихся от одной операции к другой;

Дл.– наиболее длительный операционный цикл.

При параллельном запуске партии изделий обработка деталей всей партии ведется непрерывно лишь на тех рабочих местах, где длинные операции следуют за короткими. В тех случаях, когда короткие операции следуют за длинными, т.е. более продолжительными (в нашем примере – третья операция), выполнение этих операций совершается прерывно, т.е. простаивает оборудование. Здесь партию деталей нельзя обрабатывать сразу, без задержек, так как этого не позволяет предыдущая (длинная) операция.

В нашем примере: n = 5, t 1 = 10; t 2 = 20; t 3 = 10; t 4 = 30; с = 1.

Т пар = 1·(10+20+10+30)+(5-1)·30=70+120 = 190 мин.

Рассмотрим схему параллельного движения деталей (рис. 2):

Рисунок 2

III . Чтобы ликвидировать перерывы в обработке отдельных деталей партии на всех операциях, применяют параллельно-последовательный илисмешанный способ запуска, при котором детали (после их обработки) передаются на следующую операцию поштучно, или в виде «транспортных» заделов (по несколько штук) с таким расчетом, чтобы выполнение операций не прерывалось ни на одном рабочем месте. В смешанном способе от последовательного берется непрерывность обработки, а от параллельного – переход детали от операции к операции сразу после её обработки. При смешанном способе запуска в производство продолжительность цикла определяется по формуле

кор.

кор.

где кор. – наиболее короткий операционный цикл (из каждой пары смежных операций);

m -1 – число совмещений.

Если последующая операция является более продолжительной, чем предыдущая, или равна ей по времени, то запуск на эту операцию производится поштучно, сразу после обработки первой детали на предыдущей операции. Если, наоборот, последующая операция является более короткой, чем предыдущая, то при поштучной передаче здесь возникают перерывы. Чтобы их не допустить, необходимо накопить транспортный задел такого объема, который достаточен для обеспечения работы на последующей операции. Чтобы практически найти эту точку на графике, необходимо передать последнюю деталь партии и отложить вправо продолжительность её выполнения. Время обработки всех остальных деталей партии откладывается на графике влево. Начало обработки первой детали показывает тот момент, когда транспортный задел с предыдущей операции должен быть передан на данную операцию.

Если смежные операции являются одинаковыми по продолжительности, то за короткую или длинную принимается лишь одна из них (рис. 3).

Рисунок 3

Т посл-пар = 5·(10+20+10+30)-(5-1)·(10+10+10) = 350-120 = 230 мин.

Основными путями сокращения длительности производственного цикла являются:

1) Снижение трудоёмкости изготовления продукции за счет совершенствования технологичности изготавливаемой конструкции, использования ЭВМ, внедрения передовых технологических процессов.

2) Рациональная организация трудовых процессов, устройство и обслуживание рабочих мест на основе специализации и кооперирования, широкой механизации и автоматизации производства.

3) Сокращение различных планируемых и непланируемых перерывов на работе на основе рационального использования принципов научной организации производственного процесса.

4) Ускорение течения реакций в результате повышения давления, температур, перехода на непрерывный процесс и т.д.

5) Совершенствование процессов транспортировки, складирования и контроля и совмещение их по времени с процессом обработки и сборки.

Сокращение длительности производственного цикла является одной из серьёзных задач организации производства, т.к. сказывается на оборачиваемости оборотных средств, снижении затрат труда, уменьшении складских помещений, потребности в транспорте и т.д.

Задачи

1 Определить длительность цикла обработки 50 деталей при последовательном, параллельном и последовательно-параллельном видах движения в процессе производства. Процесс обработки деталей состоит из пяти операций, длительность которых соответственно составляет, мин: t 1 =2; t 2 =3; t 3 =4; t 4 =1; t 5 =3. Вторая операция выполняется на двух станках, а каждая из остальных на одном. Величина передаточной партии 4 штуки.

2 Определить длительность цикла обработки 50 деталей при последовательном, параллельном и последовательно-параллельном видах движения в процессе производства. Процесс обработки деталей состоит из четырех операций, длительность которых соответственно составляет, мин: t 1 =1; t 2 =4; t 3 =2; t 4 =6. Четвертая операция выполняется на двух станках, а каждая из остальных на одном. Величина передаточной партии – 5 штук.

3 Партия деталей в 200 штук обрабатывается при параллельно-последовательном движении её в процессе производства. Процесс обработки деталей состоит из шести операций, длительность которых соответственно составляет, мин: t 1 =8; t 2 =3; t 3 =27; t 4 =6; t 5 =4; t 6 =20. Третья операция выполняется на трех станках, шестая на двух, а каждая из остальных операций – на одном станке. Определить, как изменится длительность цикла обработки партии деталей, если параллельно-последовательный вариант движения в производстве заменить параллельным. Величина передаточной партии – 20 штук.

4 Партия деталей в 300 штук обрабатывается при параллельно-последовательном движении её в процессе производства. Процесс обработки деталей состоит из семи операций, длительность которых соответственно составляет, мин: t 1 =4; t 2 =5; t 3 =7; t 4 =3; t 5 =4; t 6 =5; t 7 =6. Каждая операция выполняется на одном станке. Передаточная партия – 30 штук. В результате улучшения технологии производства длительность третьей операции сократилась на 3 мин, седьмой – на 2 мин. Определить, как изменяется цикл обработки партии деталей.

5 Дана партия заготовок, состоящая из 5 штук. Партия пропускается через 4 операции: длительность первой – 10 мин, второй – 20 мин, третьей – 10 мин, четвертой – 30 мин. Определить длительность цикла аналитическим и графическим способами при последовательном движении.

6 Дана партия заготовок, состоящая из четырех штук. Партия пропускается через 4 операции: длительность первой – 5 мин, второй – 10 мин, третьей – 5 мин, четвертой – 15 мин. Определить длительность цикла аналитическим и графическим способами при параллельном движении.

7 Дана партия заготовок, состоящая из 5 штук. Партия пропускается через 4 операции: длительность первой – 10 мин, второй – 20 мин, третьей – 10 мин, четвертой – 30 мин. Определить длительность цикла аналитическим и графическим способами при последовательно-параллельном движении.

8 Определить длительность технологического цикла обработки партии изделий из 180 шт. при параллельном и последовательном вариантах ее движения. Построить графики процесса обработки. Величина передаточной партии – 30 шт. Нормы времени и количество рабочих мест на операциях следующие.

Производственный цикл - это законченная последовательность производственных операций, в результате осуществления которых происходит превращение исходного сырья в готовую продукцию.

Производственный цикл протекает в пространстве и во времени, поэтому он может быть охарактеризован двумя параметрами: длиной производственного цикла и продолжительностью производственного цикла.

Длина производственного цикла - это расстояние перемещения изделия от самого первого до последнего рабочего места. Она может быть измерена в метрах, однако более логично измерять длину производственного цикла в квадратных метрах, поскольку производственный цикл -это не линия, а площадь, на которой размещены рабочие места и оборудование.

Продолжительность производственного цикла - это интервал времени между первой и последней производственными операциями, производимыми над одним изделием. Она измеряется в днях, часах, минутах, секундах.

Продолжительность производственного цикла включает в себя три стадии: время технологической обработки изделия (рабочий период); время технологического обслуживания производства; время перерывов в работе.

Общая продолжительность производственного цикла Тц может быть определена следующим образом:

(35)

где Тр - время технологической обработки изделия, ч; То - время технологического обслуживания производства, ч; Тп - время перерывов в работе, ч.

Время технологической обработки изделия (рабочий период) - это период времени, в течение которого производится непосредственное воздействие на предмет труда самим рабочим или машинами под его управлением, а также время естественных (протекающих без участия человека или техники) технологических процессов.

Время технологического обслуживания производства включает в себя контроль качества изделия, настройку и ремонт оборудования, уборку рабочего места, транспортировку заготовок и изделий.

Время перерывов в работе - это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменений его качественных характеристик, но продукция еще не является готовой и процесс производства еще не завершен. Это время включает в себя регламентированные и нерегламентированные перерывы. В свою очередь регламентированные перерывы подразделяются на межоперационные (внутрисменные) и междусменные.

Межоперационные перерывы включают в себя:

- перерывы партионности, возникающие при обработке деталей партиями, когда деталь пролеживает в течение времени обработки других деталей данной партии;

- перерывы ожидания, возникающие из-за несинхронности последовательных операций;

- перерывы комплектования, возникающие вследствие пролеживания изделий из-за неготовности других деталей, входящих в комплект (узел, механизм, машину).

Нерегламентированные перерывы обусловлены простоями, не предусмотренными режимами работы (отсутствие сырья, поломки оборудования, аварии, прогулы и т. д.).

Длина производственного цикла существенно зависит от характера движения предметов труда в процессе производства. Различают следующие виды движения предметов труда:

- последовательное движение обрабатываемых изделий предполагает, что при их изготовлении партиями последующая технологическая операция начинается только после завершения предыдущей технологической операции над всеми деталями партии. Общая продолжительность производственного цикла при указанном виде движения максимальна из-за значительной величины перерывов партионности. Данный вид движения характерен для единичного и мелкосерийного производства;

- параллельно-последовательное движение предметов труда предполагает, что выполнение последующих операций начинается до обработки всей партии изделий на предыдущей операции. При параллельно-последовательном движении обеспечивается сокращение длительности производственного цикла по сравнению с последовательным движением;

- параллельно-прямоточное движение предметов труда возникает в том случае, когда изделие независимо от готовности партии немедленно передается на следующую технологическую операцию. Данный вид движения обеспечивает наименьшую длительность производственного цикла, однако может быть реализован в условиях массового или крупносерийного производства.

Еще по теме 3.4. ПРОИЗВОДСТВЕННЫЙ ЦИКЛ ПРЕДПРИЯТИЯ:

- Производственный цикл, его структура. Длительность производственного цикла и пути его сокращения

- 11.1. Производственный цикл туристской организации. Снабжение в туризме

- 22.2. Экономика предприятия производственная структура предприятия и его подразделений; организация управления производством, его планирование, обслуживание на предприятии

- 3.5. Производственно-хозяйственная, экономическая и социальная деятельность предприятия. Управление предприятием

- 23.2. Экономика предприятия организационно-правовые формы предприятий и объединений, акционерные, частные и смешанные производственно-хозяйственные структуры

Производственный цикл- это законченный полный круг производственных операций при изготовлении изделия. Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл можно измерить длиной пути движения изделия и его комплектующих изделий (в метрах). Но чаще всего размерная величина производственного цикла рассматривается во времени, в течение которого изделие проходит весь путь обработки.

По длине пути отсчет цикла ведется от первого рабочего места, где началась обработка изделия и его компонентов, далее по всем рабочим местам - до последнего места. Вследствие того, что длина производственного цикла - это не линия, а площадь, на которой размещаются машины, оборудование, инвентарь и пр., на практике в большинстве случаев определяется не длина пути, а площадь и объем помещения, в котором размещается производство. Тем не менее, длина производственного цикла - важный технологический показатель, который непосредственно сказывается на экономике предприятия. Чем короче путь движения изделия в производственном процессе, тем ниже расходы на его межоперационную транспортировку, меньше требуется производственной площади и, как правило, меньше общих затрат, средств, времени уходит на обработку.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временно й продолжительностью производственного цикла. Продолжительность цикла в таком случае измеряется в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки, по которой рассчитывается цикл. Например, на автомобильном заводе измеряется цикл производства автомобиля в целом, определяется цикл производства отдельных агрегатов и деталей, из которых комплектуется автомобиль, а также цикл по группам однородных операций и цикл отдельно взятых операций.

Продолжительность производственного цикла во времени (7Л), как видно из табл. 16.1, включает три стадии: время технологической обработки изделия (рабочий период, Т), время технологического обслуживания производства (Т) и время перерывов в работе (7Л):

Таблица 16.1

Структура временного производственного цикла

Время технологического

обслуживания Время перерывов в работе, 7п

производства, То

Время транспортировки Время ожидания

освобождения рабочего места (технологическое ожидание)

Время сортировки, упа- Время пролеживания заготовок ковки готовых изделий и деталей на складе в виде внутрипроизводственных запасов

Время контроля качества Перерывы, связанные с режи -

мом работы предприятия (сменность, нерабочие дни, сезонность)

Время естественных

технологических

процессов

Время технологической обработки изделия (рабочий период) - это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных технологических процессов, которые протекают в изделии без участия людей и техники. На длительность рабочего периода оказывают влияние разного рода факторы. К числу основных относятся: 1) качество проектно-конструкторских работ (отсутствие в них ошибок и просчетов); 2) уровень унификации и стандартизации изделий; 3) производительность технологических машин и оборудования; 4) производительность труда рабочих; 5)

степень точности изделия (высокая точность требует дополнительной обработки, что удлиняет производственный цикл); 6)

организационные факторы (организация рабочего места, размещение санитарных узлов, складских помещений, где хранятся заготовки, инструмент и пр.). Недостатки организационного характера увеличивают подготовительно-заключительное время и время на отдых и личные надобности рабочих.

Время естественных технологических процессов - это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или техники (сушка на воздухе окрашенного или остывание нагретого изделия, рост и созревание растений, брожение некоторых продуктов и др.). Для ускорения производства многие естественные технологические процессы осуществляются в искусственно созданных условиях (например сушка в сушильных камерах).

Время технологического обслуживания производства включает: 1) стационарный контроль качества и определение годности обработки изделия; 2) контроль режимов работы машин и оборудования, их настройку, мелкий ремонт; 3) уборку рабочего места; 4)

подвоз заготовок и материалов, приемку и уборку обработанной продукции.

Время перерывов в работе - это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменений его качественных характеристик, но продукция еще не является готовой и процесс производства не закончен. Различают регламентированные и нерегламентированные перерывы. В свою очередь, регламентированные перерывы в зависимости от вызвавших их причин разделяются на межоперационные (внут- рисменные) и междусменные (связанные с режимом работы).

Межоперациопные перерывы делятся на перерывы партионно- сти, ожидания и комплектования. Перерывы партиопности имеют место при обработке деталей партиями: каждая деталь или узел, поступая к рабочему месту в составе партии, пролеживает дважды (первый раз - до начала, второй раз - по окончании обработки, пока вся партия не пройдет через данную операцию). Перерывы ожидания обусловлены несогласованностью (несинхронностыо) длительности смежных операций технологического процесса. Они возникают, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции. Рассогласованность продолжительности сопряженных технологических операций, как правило, вызывается различной производительностью или нерегламентированными простоями различного оборудования, на котором осуществляется обработка изделия. Наименее производительная часть оборудования тормозит производственный процесс и является узким местом. Например, из пяти установленных станков у первых четырех потенциальная производительность - 10 технологических операций в час, а пятого станка - всего 6 операций в час. Обработанные на первых четырех станках изделия будут в среднем пролеживать 24 мин в ожидании, когда освободится мощность пятого станка, который и будет узким местом. Расшивка узких мест - важный резерв увеличения производственной мощности и общего снижения издержек производства, повышения доходности предприятия. На сборочных участках возникают перерывы комплектования, когда детали и узлы пролеживают в связи с незаконченностью изготовления других деталей, входящих в один сборочный комплект.

Междусменные перерывы определяются режимом работы (числом и длительностью смен). К ним относятся перерывы между рабочими сменами, а также выходные и праздничные дни. К ним могут быть отнесены обеденные перерывы и паузы для отдыха рабочих.

Нерегламентированные перерывы связаны с простоями оборудования и рабочих по организационным и техническим причинам, не предусмотренным режимом работы (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т.

Д.). Нерегла- ментированные перерывы включаются в производственный цикл в виде поправочного коэффициента или не учитываются. 16.6.

Экономическая функция производственного цикла

Продолжительность производственного цикла устанавливается и регламентируется как в целом по всем изделиям (включая их составляющие элементы), так и отдельно по каждому элементу. Однако продолжительность времени изготовления отдельных деталей, узлов и агрегатов (компонентов изделия) в сумме превышает продолжительность цикла самого изделия за счет того, что значительная часть компонентов изготовляется параллельно на различных рабочих местах.

Например, пошив пальто на швейной фабрике ведется одновременно на нескольких участках большим количеством рабочих. Каждый рабочий выполняет лишь часть операции (пошив рукавов, пошив карманов и т. д.). В сумме производственный цикл на одно пальто составляет, скажем, 80 ч (с учетом прослеживания его компонентов в ожидании их востребования). Но продолжительность производственного цикла пошива самого пальто составляет не более 20 ч.

Необходимость регламентировать и строго учитывать продолжительность цикла отдельно по каждому компоненту изделия вызвана прежде всего условиями экономики и организации производства. Во-первых, чтобы рассчитать производственный цикл всего изделия, необходимо иметь данные по циклам его элементов. Во-вторых, такой регламент используется в качестве параметра, с помощью которого осуществляется оперативное календарное планирование работы предприятия (включая распределение производственных заданий по цехам, участкам и рабочим местам и контроль своевременности выполнения заданий в соответствии с заказами потребителя). В-третьих, продолжительность производственного цикла (как изделия в целом, так и его компонентов) оказывает существенное влияние на экономику предприятия, прежде всего на скорость оборота оборотных средств. Суммарно оборотные средства, сделав полный оборот, возвращаются с прибылью. Если на входе в оборот был 1 руб., то на выходе стало, допустим, 1,2 руб.

Задача специалистов заключается в том, чтобы каждый рубль денежных средств предприятия, затраченный на производство продукции, оборачивался быстрее и после ее реализации потребителям возвращался с прибылью. Отношение прибыли (П) к затратам (3) должно быть больше нуля:

Этот показатель в хозяйственной практике называют рентабельностью, или коэффициентом эффективности (Э);

Прибыль - это разница между ценой продукции (Ц) и ее себестоимостью (С):

Прибыль поступает на расчетный счет предприятия не отдельно, а вместе с оплатой затрат на производство продукции, основная часть которых формируется за счет оборотных средств. Таким образом, оборотные средства, проходя стадию реализации, приносят прибыль. Однако особенности различных отраслей экономики таковы, что объективно необходимая продолжительность цикла производства не позволяет ускорять оборачиваемость оборотных средств за пределы технологически допустимого периода изготовления продукции.

Рассмотрим три различных предприятия, у каждого из которых сумма оборотных средств составляет 100 млн руб. при рентабельности - 0,2. На первом предприятии (торговый центр) скорость оборачиваемости оборотных средств составляет 2 месяца, на втором (станкостроительный завод) - 6 месяцев, на третьем (сельскохозяйственное объединение) - 12 месяцев. Рассчитаем, какую прибыль получит каждое из предприятий в течение года, если у них сохранится одинаковый уровень эффективности оборотных средств - 0,2.

Торговый центр: 100 млн руб. х 0,2 х 12/2 = 120 млн руб.

Завод: 100 млн руб. х 0,2 х 12/6 = 40 млн руб.

Сельхозобъединение: 100 млн руб. х 0,2 х 12/12 = 20 млн руб.

Для того чтобы достигнуть равно выгодности работы указанных предприятий, их рентабельность должна быть обратно пропорциональна скорости оборота оборотных средств. Если торговый центр, удачно подбирая ассортимент товаров, может до 6 раз в год обернуть спои средства, то сельскохозяйственное объединение в российской климатической зоне - всего один раз.

Предполагается, что в нормальных условиях рынок должен отрегулировать и сбалансировать уровень эффективности, т. е. доходности товаров. Причем таким образом, чтобы независимо от отрасли приложения капитала годовой доход предприятий на 1 руб. израсходованных средств был одинаковым, допустим, примерно 0,2 руб. Тогда при скорости оборота капитала, предположим, 6 раз в год уровень эффективности каждого рубля на один оборот не должен превышать 0,04, а при оборачиваемости один раз в год - 0,2. Конечно же, в расчет должен приниматься весь вложенный капитал, т. е. не только оборотные средства, но и основные фонды.

Тем не менее, из-за большой продолжительности цикла перелива капитала из отрасли в отрасль уравновесить доходность капитала по отраслям не всегда удается. А поставить в условия банкротства такие отрасли, как, скажем, сельское хозяйство, невозможно. Поэтому во всех современных индустриально развитых странах практикуется государственная поддержка некоторых отраслей экономики, прежде всего сельского хозяйства.

Так, в США прямые субсидии сельскому хозяйству по годам и видам продукции колеблются от 7 до 20% к сумме доходов фермерских хозяйств. В Японии, где климатические условия для сельского хозяйства менее благоприятны, чем в США, эти субсидии достигают 40%.

Разумеется, на скорость оборота капитала оказывают влияние и многие другие факторы, в частности диверсификация производ ства, научно-технический прогресс. Но их влияние в меньшей мере зависит от типа и уровня организации производства, чем от продолжительности производственного цикла. Специфичность фактора связана с особенностями движения оборотного капитала. Оборотные материальные средства на предприятии в движении проходят обычно следующие фазы превращения: запасы на складах - незавершенное производство - готовая продукция на складе и в пути. Продолжительность производственного цикла оказывает воздействие лишь на одну фазу - незавершенное производство. Но в ряде отраслей время пребывания оборотных средств в незавершенном производстве является доминирующим.

На гидроэлектростанции, например, незавершенное производство отсутствует, что обусловлено спецификой производства и скоростью передачи электроэнергии потребителям. Здесь продолжительность производственного цикла, по сути, нулевая. Иная картина и строительной индустрии. Из-за растянутости цикла возведения объектов на один-два года и более замораживаются огромные средства, сосредоточенные в незавершенном производстве. Поэтому для подобного типа производства чрезвычайно важны разработка и применение различных технических и организационных мер по сокращению цикла производства, а, следовательно, и уменьшению срока замораживания средств в незавершенном производстве. Для этого используются разнообразные технические и организационные методы, в том числе ускорение движения изделий в производственном процессе. 16.7.

ВВЕДЕНИЕ

Важным параметром производственной логистики предприятия является производственный цикл. Его влияние на эффективность производственной логистической системы состоит в том, что от длительности периода изготовления изделия зависят оперативность, гибкость, мобильность всей логистики предприятия в целом.

Производственный цикл является одним из важнейших показателей технико-экономического развития, который определяет возможности предприятия по объему выпуска продукции и затраты на ее производство. Длительность производственного цикла относится к нормативам организации производственного процесса. Важно как рациональное пространственное размещение, так и оптимальная длительность производственного цикла.В данной курсовой работе рассмотрено множество факторов влияющих на производственный цикл предприятия и его структуру. Сокращение цикла дает возможность каждому производственному подразделению (цеху, участку) выполнить заданную программу с меньшим объемом незавершенного производства. Это значит, что предприятие получает возможность ускорить оборачиваемость оборотных средств, выполнить установленный план с меньшими затратами этих средств, высвободить часть оборотных средств.

Производственный цикл состоит из двух частей: из рабочего периода, т. е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления, и из времени перерывов в этом процессе.

Рабочий период состоит из времени выполнения технологических и нетехнологических операций; к числу последних относятся все контрольные и транспортные операции с момента выполнения первой производственной операции и до момента сдачи законченной продукции.

Структура производственного цикла (соотношение образующих его частей) в различных отраслях машиностроения и на разных предприятиях неодинакова. Она определяется характером производимой продукции, технологическим процессом, уровнем техники и организации производства. Однако, несмотря на различия в структуре, возможности сокращения длительности производственного цикла заложены как в сокращении рабочего времени, так и в сокращении времени перерывов. Опыт передовых предприятий показывает, что на каждой стадии производства и на каждом производственном участке могут быть обнаружены возможности дальнейшего сокращения длительности производственного цикла. Оно достигается проведением различных мероприятий как технического (конструкторского, технологического), так и организационного порядка. Что и рассмотрено более подробно в данной работе.

ПРОИЗВОДСТВЕННЫЙ ЦИКЛ

Производственный процесс представляет собой совокупность целенаправленных действий персонала предприятия по превращению сырья и материалов в готовую продукцию.

Основные компоненты производственного процесса, определяющие характер производства:

- профессионально подготовленный персонал;

- средстватруда (машины, оборудование, здания, сооружения и т.д.);

- предметытруда (сырье, материалы, полуфабрикаты);

- энергия (электрическая, тепловая, механическая, световая, мышечная);

- информация (научно-техническая, коммерческая, оперативно-производственная, правовая, социально-политическая).

При организации производственного процесса во времени главной задачей является достижение минимально возможной длительности производственного цикла.

Производственный цикл – это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию (или в готовую ее часть). Он выражается в календарных днях или (при малой трудоемкости изделия) в часах.

Производственный цикл – это законченный полный круг производственных операций при изготовлении изделия. Вследствие того, чтопроизводственный процесс протекает во времени и пространстве,производственный цикл можно измерить длиной пути движенияизделия и его комплектующих изделий (в метрах). Но чаще всегоразмерная величина производственного цикла рассматривается вовремени, в течение которого изделие проходит весь путь обработки.По длине пути отсчет цикла ведется от первого рабочего места,где началась обработка изделия и его компонентов, далее по всемрабочим местам – до последнего места. Вследствие того, что длинапроизводственного цикла – это не линия, а площадь, на которойразмещаются машины, оборудование, инвентарь и пр., на практике в большинстве случаев определяется не длина пути, а площадь и объем помещения, в котором размещается производство. Тем не менее, длина производственного цикла – важный технологический показатель, который непосредственно сказывается на экономике предприятия. Чем короче путь движения изделия в производственном процессе, тем ниже расходы на его межоперационную транспортировку, меньше требуется производственной площади и, как правило, меньше общих затрат, средств, времени уходит на обработку.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла. Продолжительность цикла в таком случае измеряется в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки, по которой рассчитывается цикл. Например, на автомобильном заводе измеряется цикл производства автомобиля в целом, определяется цикл производства отдельных агрегатов и деталей, из которых комплектуется автомобиль, а также цикл по группам однородных операций и цикл отдельно взятых операций.

Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл, можно измерить длиной пути движения изделия и его комплектующих элементов, а так же временем, в течение которого изделие проходит весь путь обработки.