تعتبر عملية الإنتاج الخاصة بالمؤسسة الحديثة آلية معقدة لتحويل المنتجات شبه المصنعة والمواد الخام والمواد وأشياء أخرى من العمل إلى منتجات تامة الصنع تلبي احتياجات المجتمع. تتمثل المهمة الرئيسية لنظام الإنتاج في هذه الحالة في التحسين المستمر لـ "تدفق القيمة" للمستهلك ، والذي يقوم على مزيج عقلاني في الزمان والمكان لجميع الصناعات الرئيسية والمساعدة والخدمات. يتيح لك ذلك إنتاج منتجات بأقل تكاليف العمالة وتعتمد المؤشرات الاقتصادية ونتائج الأنشطة الإنتاجية والاقتصادية للمؤسسة على ذلك ، بما في ذلك تكلفة الإنتاج وربح وربحية الإنتاج وكمية العمل الجاري والمبلغ من رأس المال العامل.

في الوقت نفسه ، فإن إحدى القضايا الرئيسية في العديد من المؤسسات هي مسألة كفاءة عمليات الإنتاج من حيث مدة دورة الإنتاج. هناك حاجة إلى بذل الكثير من الجهد لتنسيق جميع الصناعات المساعدة والخدمية من أجل الإمداد المستمر للإنتاج الرئيسي بالمواد الخام والكهرباء ، وكذلك الصيانة في الوقت المناسب للمعدات والتخزين والنقل. يؤدي الموقف مع فشل المعدات في مرحلة تكنولوجية واحدة إلى احتمال إيقاف ورشة العمل بأكملها. ومن ثم ، فإن تنظيم دورة إنتاج فعالة غير منقطعة في المؤسسة له أهمية وأهمية خاصة لتحسين التكاليف وتحقيق أفضل النتائج النهائية.

ترتبط كفاءة الإنتاج في معظم المؤسسات ارتباطًا مباشرًا بتعقيد دورة الإنتاج ومدتها. كلما طالت هذه الدورة ، كلما زاد عدد الصناعات المساعدة والخدمية المشاركة فيها ، قل الإنتاج ككل. يفسر هذا النمط بالحاجة الواضحة لبذل الكثير من الجهد لتنسيق جميع الإجراءات لضمان الإمداد المستمر للإنتاج الرئيسي بالمواد الخام وناقلات الطاقة وصيانة المعدات ونقل وتخزين المنتجات والتحميل والتفريغ. يمكن أن يؤدي فشل المعدات في مرحلة تكنولوجية واحدة إلى فشل تشغيل الإنتاج بأكمله ، حتى توقفه الكامل. وبالتالي ، يصبح من المهم بشكل خاص تحسين الكفاءة وتحقيق أفضل النتائج من خلال معالجة مشكلة الأداء المستقر لنظام الإنتاج بأكمله.

طريقة واحدة لحل هذه المشكلة هي تقديم نظام Lean-Technologies ("الإنتاج الخالي من الهدر")، الذي تم تصميمه لتحسين عمليات الإنتاج ، وتحسين جودة المنتج باستمرار مع تقليل التكاليف باستمرار. النظام ليس مجرد تقنية ، ولكنه مفهوم إدارة كامل يتضمن أقصى توجيه للإنتاج إلى السوق مع المشاركة المهتمة لجميع موظفي المنظمة. أظهرت تجربة إدخال التكنولوجيا الموصوفة ، على الأقل في شكل عناصر منفصلة ، في مؤسسات من مختلف الصناعات ، أنها واعدة ، ونتيجة لذلك ليس هناك شك في أنه من الضروري دراسة هذه التجربة وتوسيع نطاق تطبيقه.

الجوهر الاقتصادي للتقنيات اللينة

كتعريف اقتصادي ، الإنتاج هو نظام لتحويل المواد الخام والمنتجات شبه المصنعة وغيرها من كائنات العمل إلى منتجات نهائية ذات قيمة استهلاكية للمجتمع. تتمثل المهمة الرئيسية لنظام الإنتاج في التحسين المستمر لعملية خلق قيمة للمستهلك من خلال مزيج عقلاني في الزمان والمكان لجميع الصناعات الرئيسية والمساعدة والخدمات. وبالتالي ، يتم توفير الوقت والموارد المادية والعمالة ، وانخفاض تكلفة الإنتاج ، وزيادة ربحية الإنتاج ، وتحسين جميع المؤشرات الاقتصادية للإنتاج والنشاط الاقتصادي للمؤسسة.

مع تطور العلاقات الصناعية ، تتطور أيضًا أنظمة إدارة عمليات الإنتاج وتتحسن. كان أحد أحدثها نظام Lean manufacturing ، الذي يعتمد على مبادئ الإدارة الفعالة للموارد ، والاهتمام باحتياجات العميل ، والتركيز على مشكلة القضاء على جميع أنواع الخسائر ، والاستخدام الكامل للإمكانات الفكرية لموظفي المؤسسة . أحد الأهداف الرئيسية للنظام هو خفض التكلفة ، وإدارة مؤسسة تصنيعية على أساس الرغبة المستمرة في القضاء على جميع أنواع الخسائر.

مفهوم "الإنتاج الخالي من الهدر"يجمع بين تحسين عمليات الإنتاج ، بهدف التحسين المستمر لجودة المنتج مع تقليل التكاليف باستمرار ، مع إشراك كل موظف في هذه العملية. يركز المفهوم إلى أقصى حد على ظروف السوق للإدارة.

على مدى السنوات العشرين الماضية ، تم تطبيق نموذج إنتاجية جديد بشكل متزايد في الممارسات العالمية. نشأت في الأصل في تويوتا وكان يطلق عليها - نظام إنتاج تويوتا (TPS). وهي تركز على النمو في اقتصاد ما بعد الصناعة ، عندما تكون هناك حاجة لإنتاج متنوع يمكن أن يلبي احتياجات العملاء الفردية ، ويعمل على دفعات صغيرة من السلع المختلفة ، بما في ذلك المنتجات المقطوعة ، بدلاً من الإنتاج الضخم القائم على الطلب المضمون. كانت المهمة الرئيسية لهذا الإنتاج هي إنشاء منتجات تنافسية بالكمية المطلوبة ، في أقصر وقت ممكن وبأقل إنفاق للموارد.

أطلق على الإنتاج الذي يلبي المتطلبات الجديدة اسم "lean" (إنتاج ضعيف ، إنتاج خفيف ، تصنيع ضعيف) ، والشركات التي زادت من الكفاءة التشغيلية لإنتاجها بسبب إدخال النظام الجديد كانت تسمى "lean" (مشروع بسيط).

تختلف الأعمال التجارية الخالية من الهدر عن غيرها بالطرق التالية:

1. أساس نظام الإنتاج لهذه المؤسسات هو الناس.إنهم قوة إبداعية في عملية تصنيع منتجات تنافسية ، والتقنيات والمعدات ليست سوى وسيلة لتحقيق الأهداف المحددة. لا توجد نظرية أو استراتيجية أو تقنية ستجعل المشروع ناجحًا ؛ لن يتحقق هذا إلا من قبل الناس على أساس إمكاناتهم الفكرية والإبداعية.

2. نظم التصنيع الهزيلتركز الشركات عليها القضاء التام على الخسائر والتحسين المستمر لجميع العمليات. يشارك جميع موظفي الشركة من العاملين إلى الإدارة العليا في العمل اليومي لمنع جميع أنواع الخسائر المحتملة والتحسين المستمر.

3. تتخذ إدارة المؤسسة القرارات، أخذا بالإعتبار آفاق مزيد من التطوير، في حين أن المصالح المالية اللحظية ليست حاسمة. لا تشارك إدارة هذه الشركات في إدارة غير مجدية - قيادة ، رقابة صارمة بشكل غير معقول ، تقييم الموظفين باستخدام أنظمة معقدة من المؤشرات المختلفة ، فهي موجودة من أجل التنظيم المعقول لعملية الإنتاج ، والكشف في الوقت المناسب ، والحل والوقاية من المشاكل. يتم تقدير القدرة على رؤية المشكلات وحلها في مكان العمل لدى كل موظف - من الإدارة العليا إلى العاملين.

الأدوات الرئيسية لنظام اللينلتحسين الإنتاجية هي:

- نظام 5S- أسلوب إدارة مصمم للتنظيم الفعال لمساحة العمل. يأتي الاسم من الكلمات اليابانية التي تبدأ بحرف S ، والتي يمكن أيضًا التقاط نظائرها باللغة الروسية بدءًا من الحرف C ، وهي:

- 1) فرز العناصر و / أو الوثائق في مكان العمل وفقًا لدرجة حاجتها وتكرار استخدامها ، مع التخلص من كل ما هو غير ضروري ؛

2) التنظيم ، عندما يجب وضع كل عنصر في مكان معين يسهل الوصول إليه ؛

3) المحافظة على النظافة والنظام.

4) توحيد مكان العمل حسب الإجراءات السابقة.

5) التحسين المستمر للمعيار المطور. - ومع ذلك ، فإن هذه الإجراءات البسيطة وغير المهمة للوهلة الأولى ، تؤثر على كفاءة العمل ، وتقضي على ضياع الأشياء والوقت ، وتقلل من احتمالية اندلاع الحرائق وحالات الطوارئ الأخرى ، وتخلق بشكل عام مناخًا محليًا مناسبًا في مكان العمل.

- 1) فرز العناصر و / أو الوثائق في مكان العمل وفقًا لدرجة حاجتها وتكرار استخدامها ، مع التخلص من كل ما هو غير ضروري ؛

- عمل موحد- خوارزمية واضحة ومرئية لأقصى حد لأداء نشاط معين ، بما في ذلك المعايير الخاصة بمدة دورة العمليات ، وتسلسل الإجراءات عند تنفيذ هذه العمليات ، وكمية المواد والعناصر قيد التشغيل (مستوى المخزون).

- منهجية "اختراق في التدفق"هو معادلة وزيادة كفاءة تدفق الإنتاج من خلال إنشاء دورات إنتاج ثابتة. في كل دورة من الدورات المختارة ، يتم تنفيذ مبادئ العمل الموحد التي تمت مناقشتها في الفقرة السابقة.

- مفهوم TPM (الهندسة الإنتاجية الشاملة)- نظام الصيانة العامة للمعدات. يتضمن هذا النظام مزيجًا من تشغيل المعدات مع الصيانة الفنية المستمرة. بفضل المراقبة المستمرة وصيانة المعدات في حالة العمل (الصالحة للخدمة) من قبل موظفي الإنتاج ، يتم تقليل مستوى الخسائر الناجمة عن الأعطال ، وتعطل المعدات بسبب أعمال الإصلاح ، بما في ذلك المجدولة ، مما يضمن أعلى كفاءة طوال العمر دورة المعدات. في الوقت نفسه ، يتم تحرير قوى أفراد الإصلاح لحل المهام الأكثر أهمية.

- نظام SMED (تبادل دقيقة واحدة للقالب)- تكنولوجيا التغيير السريع للمعدات. في عملية تغيير المعدات ، يمكن التمييز بين مجموعتين من العمليات - خارجية ، والتي يمكن تنفيذها دون توقف المعدات ، على سبيل المثال ، إعداد الأدوات والمواد ، والداخلية ، والتي تتطلب انقطاعًا في تشغيل الجهاز. يتمثل جوهر النظام في نقل أكبر عدد ممكن من العمليات الداخلية إلى مجموعة من العمليات الخارجية ، والتي تصبح ممكنة بسبب إدخال عدد من التحسينات التكنولوجية والتنظيمية.

- سحب نظام الإنتاجهو نهج لتنظيم تدفق الإنتاج ، باستثناء الخسائر المرتبطة بالإفراط في الإنتاج أو انتظار الانتهاء من المرحلة السابقة من العمل. كل عملية تكنولوجية ، كما كانت ، "تسحب" الكمية المطلوبة من المنتجات من سابقتها وتنقلها إلى العملية التالية. نتيجة لذلك ، لا تحدث فوائض أو نقص في عملية الإنتاج.

- نظام لتقديم المقترحات والنظر فيهايوفر لجميع الموظفين آلية واضحة لتنفيذ مقترحات التحسين وينص على تدابير لتشجيع الموظفين على تقديم مثل هذه المقترحات.

يتيح الاستخدام المتكامل لأدوات Lean إمكانية تحقيق زيادة كبيرة في إنتاجية العمل دون استثمارات كبيرة ، عمليًا فقط على حساب الاحتياطيات الداخلية للشركة. في الواقع ، يعتبر مفهوم اللين نهجًا معينًا لجميع قضايا تنظيم الإنتاج ، والذي لا يسمح فقط بتنفيذ التقنيات المبتكرة التي تزيد من إنتاجية العمل وكفاءة الإنتاج ، ولكن أيضًا لتهيئة الظروف لتشكيل ثقافة مؤسسية قائمة على المشاركة العامة من الموظفين في عملية التحسين المستمر لأنشطة الشركة.

عملية منع الأخطاء المستخدمة في الأنظمة الخالية من الهدر

تقنية منع الأخطاء المستخدمة على نطاق واسع في الأنظمة اللينة هي تقنية Poka-yoke.

بوكا نير- (poka - خطأ عرضي غير مقصود ؛ نير - منع الأخطاء) ، (عيوب هندسية صفرية - مبدأ خطأ صفري) - مبدأ يتكون من البحث عن أسباب الأخطاء وإنشاء طرق وتقنيات تستبعد احتمال حدوثها. حادثة. إذا كان من المستحيل القيام بالعمل بطرق أخرى غير الطريقة الصحيحة ، وتم العمل ، فقد تم القيام به دون أخطاء - هذه هي الفكرة الأساسية للطريقة.

قد تحدث عيوب مختلفة في المنتجات بسبب النسيان البشري ، وعدم الانتباه ، وسوء الفهم ، والإهمال ، وما إلى ذلك. مثل هذه الأخطاء طبيعية وحتمية ، ومن هذه الزاوية يجب أخذها في الاعتبار من أجل إيجاد طرق لمنعها.

توفر تقنية منع الأخطاء ما يلي:

- خلق المتطلبات الأساسية للعمل الخالي من العيوب ،

- تنفيذ أساليب عمل خالية من العيوب ،

- القضاء المنهجي على الأخطاء التي نشأت ،

- اتخاذ الاحتياطات وتنفيذ أنظمة تقنية بسيطة لمنع الموظفين من ارتكاب زلة.

تضمن طريقة Poka-yoke ، المستخدمة بالاقتران مع أدوات التصنيع الأخرى الخالية من الهدر ، أن المنتج النهائي خالٍ من العيوب وبالتالي تتم عملية التصنيع بسلاسة.

زيادة كفاءة إدارة المشاريع من خلال تقنيات Lean

بشكل عام ، يمكن أن يوفر استخدام مبادئ Lean أهمية كبيرة تأثيرات(في أوقات):

- نمو الإنتاجية - 3-10 مرات ؛

- تقليل وقت التوقف عن العمل - 5-20 مرة ؛

- تقليل مدة دورة التصنيع - 10-100 مرة ؛

- تقليل مخزون المستودعات - بمقدار 2-5 مرات ؛

- انخفاض حالات الزواج - بمقدار 5-50 مرة ؛

- تسريع دخول المنتجات الجديدة إلى السوق بمعدل 2-5 مرات.

أفضل الممارسات الأجنبية والروسيةيعطي تنفيذ أدوات التصنيع الخالية من الهدر مثل هذا نتائج:

- صناعة الإلكترونيات: تقليل خطوات عملية الإنتاج من 31 إلى 9. تقليل دورة الإنتاج من 9 إلى 1 يوم. تحرير 25٪ من مساحة الإنتاج. توفير حوالي 2 مليون دولار لمدة ستة أشهر.

- صناعة الطيران: تقليص المهلة الزمنية من 16 شهرًا إلى 16 أسبوعًا.

- صناعة السيارات: 40٪ زيادة في الجودة

- المعادن غير الحديدية: زيادة في الإنتاجية بنسبة 35٪.

- إصلاح السفن ذات الحمولة الكبيرة: تحرير 25٪ من مساحة الإنتاج. تقليص وقت إحدى العمليات الرئيسية من 12 إلى ساعتين. توفير حوالي 400 ألف دولار في 15 يومًا.

- تجميع مكونات السيارات: تحرير 20٪ من مساحة الإنتاج. رفض بناء مبنى إنتاج جديد. توفير حوالي 2.5 مليون دولار في الأسبوع.

- صناعة الأدوية: تقليل الفاقد من 6٪ إلى 1.2٪. تقليل استهلاك الكهرباء بنسبة 56٪. توفير 200 الف دولار سنويا.

- تصنيع السلع الاستهلاكية: زيادة في الإنتاجية بنسبة 55٪. تقليل دورة الإنتاج بنسبة 25٪. تخفيض المخزون بنسبة 35٪. توفير حوالي 135 ألف دولار أسبوعياً.

بشكل عام ، يوجد اليوم نقص في المهنيين في السوق الروسية ممن لديهم خبرة في تحسين عمليات الإنتاج من خلال إدخال تقنية "التصنيع الخالي من الهدر". يعتبر Lean أي إنتاج من وجهة نظر تحسين العملية من قبل جميع موظفي الشركة. يخفي هذا النهج العالمي التعقيد الرئيسي لمنهجية "الإنتاج الخالي من الهدر" ، حيث يجب على المتخصص في هذا المجال الجمع بين مهارات المعلم والقائد والمتنبئ والمحلل.

خاتمة

التصنيع الخالي من الهدر (الإنتاج الخالي من الهدر ، التصنيع الخالي من الهدر) هو مفهوم لإدارة مؤسسة صناعية ، بناءً على الرغبة المستمرة في التخلص من جميع أنواع النفايات. نظرًا لنشر نظام Lean (نظام الإنتاج الخالي من الهدر) في المؤسسة ، من الممكن تنفيذ نهج مبتكر لزيادة إنتاجية العمل في الممارسة العملية. في الواقع ، مفهوم اللين هو نظام معين من وجهات النظر حول تنظيم الإنتاج ، وهو نوع من نموذج الإنتاج الذي يسمح لك بتنفيذ عدد من المنهجيات الهندسية المبتكرة لتحسين كفاءة الإنتاج (بما في ذلك إنتاجية العمل) وتهيئة الظروف للتحول و تشكيل ثقافة مؤسسية تقوم على المشاركة العالمية للأفراد في عملية التحسين المستمر لأنشطة الشركة.

التقنيات الخالية من الهدر هي طرق يتم تطبيقها ضمن مفهوم الإنتاج الخالي من الهدر والإدارة الرشيقة. إنها مجموعة أدوات يمكن أن يؤدي استخدامها إلى زيادة الكفاءة الاقتصادية للإنتاج بشكل كبير:

- يتم تقليل وقت التوقف عن العمل بمقدار 5-20 مرة ،

- انخفض عدد ناتج الزواج بمقدار 5-50 مرة ،

- يتم تقليل وقت دورة الإنتاج بمقدار 10-100 مرة ، إلخ.

يمكن تطبيق بعض هذه الطرق (على سبيل المثال ، 5s) محليًا في مختلف الصناعات: من التصنيع والبناء إلى قطاع الخدمات وحكومة الولاية أو البلدية. تدعي بعض تقنيات Lean - على سبيل المثال ، Kaizen - بشكل عام حالة المفهوم المستقل. ومع ذلك ، فمن الأصح اعتبار اللين نظامًا متكاملًا ، حيث العناصر التكنولوجية مترابطة وغالبًا ما تعتمد على بعضها البعض. عندما تم إنشاء مفهوم الإنتاج الخالي من الهدر في مصانع تويوتا في النصف الثاني من القرن العشرين (واستكمل لاحقًا من قبل المنظرين والممارسين الأمريكيين) ، تطلب إدخال طريقة واحدة تطوير وتنفيذ الطريقة التالية ، والتي بدونها يتم توضيح السابق سيكون مستحيلا.

"ركيزتان" لنظام الإنتاج الليّن

المهمة الرئيسية هي تقليل الخسائر والتكاليف التي تنشأ أثناء التحضير لعمليات الإنتاج وتنفيذها. لكن هذه المهمة تنشأ نتيجة تحقيق الهدف الرئيسي - خلق قيمة للمستهلك في منتجك أو خدمتك.

تركز جميع العمليات على إنشاء هذه القيمة ، فهي (القيمة للمستهلك) هي نقطة انطلاق النظام:

- أولاً ، يتم تقييم طلب واحتياجات المشترين ،

- ثم يتم تحديد تلك العوامل التي يجب أخذها في الاعتبار من أجل تلبية الاحتياجات ،

- ثم يتم إنتاج المقدار المطلوب بالضبط لتنفيذ المهمة - تقوم المرحلة السابقة من العملية بتجديد العديد من العناصر مثل العنصر التالي "المسحوب" ،

- أثناء عملية الإنتاج ، يتم التخلص من الخسائر ويتم تحسين نشاط جميع الروابط في السلسلة.

يثير مثل هذا المخطط الحاجة إلى استخدام نظامين أساسيين ، أطلق عليهما Taiichi Ohno ، أحد المؤلفين الرئيسيين والأيديولوجيين لمفهوم التصنيع الخالي من الهدر ، أساس نظام إنتاج Toyota. نحن نتحدث عن تقنية Pull وأداة Just in Time.

"سحب"

طريقة تحدد فيها عمليات السحب في المراحل اللاحقة من عملية الإنتاج كمية ومعدل الإنتاج في المراحل السابقة. ينشأ أمر تحكم عكسي ، مشابه للترتيب المستخدم ، على سبيل المثال ، على أرفف السوبر ماركت. هناك ، يتم استبدال منتج جديد فقط عندما يتم سحب المنتج القائم بالفعل من قبل المشتري. علاوة على ذلك ، يتم استبدال نفس كمية البضائع التي تم الحصول عليها أثناء الشراء. نتيجة لذلك ، تمتلئ الأرفف دائمًا ، ولكن لا يتم تحميلها بشكل زائد.

يحدث شيء مشابه في الإنتاج ، وكما في مثال السوبر ماركت ، يعتمد العد التنازلي على طلب المستهلك. أولاً ، يتم تقييم احتياجات المشتري ، ثم يتم التخطيط لتدفق يلبي هذه الاحتياجات دون فائض. إذا كانت المراحل اللاحقة ترسم وحدة واحدة في الدفق ، فإن المرحلة السابقة تنتج وحدة واحدة فقط وفقط في اللحظة التي تنتقل فيها إلى المرحلة التالية.

الحالة المثالية هنا هي تحديد التدفق "في منتج واحد" (تدفق قطعة واحدة هندسية). حتى يسحب المستهلك الموجود على الخط المنتج ، لا ينتج المورد منتجًا جديدًا. هذا يعني أنه ليست هناك حاجة لإهدار المواد ، وموارد الطاقة ، وصيانة المستودعات بمنتجات "إضافية" ، وحل المشكلات المتعلقة بالخدمات اللوجستية ، وما إلى ذلك ، أي يتم تقليل الخسائر والتكاليف.

"في الوقت المناسب" (JIT)

في أدب اللغة الإنجليزية ، يشار إلى ممارسة إدارة المواد هذه عادةً بالاختصار JIT - Just-In-Time. باستخدام هذه التقنية ، تظهر مكونات عملية الإنتاج من المرحلة السابقة أو من مصانع مورد خارجي في مكان العمل في موعد لا يتجاوز المطلوب.

من الواضح أن التأخر في توفير المواد والأجزاء محفوف بالتوقف عن العمل ، ولكن "تقدم" العملية يعد أيضًا أقل ربحية مقارنة بالتسليم في الوقت المناسب. يؤدي إدخال ممارسة JIT إلى انخفاض حاد في حجم العمل الجاري ، وانخفاض في المخزونات في مستودعات المواد والمنتجات النهائية. وهذا بدوره يقلل من تكلفة صيانة مرافق التخزين ويزيل الحركات الوسيطة إلى المستودع والعودة إلى ورش العمل.

تشير ممارسة "في الوقت المناسب" إلى قدرة المورد على ضمان الظروف اللازمة للتسليم المستمر وفي الوقت المناسب للمكونات عالية الجودة. وهذا يشير إلى أن نهج التعاون مع هؤلاء الموردين يتطلب معايير اختيار محددة. لذلك ، عندما يتم تقديم هذه الممارسة ، يتم تقليل عدد الموردين الخارجيين بأكثر من مرتين ، ويتم إنشاء روابط اقتصادية قوية مع أولئك الذين تمكنوا من اجتياز الاختيار.

كانبان

Canban هو نظام يجيب على السؤال المتعلق بكيفية ضمان التدفق المستمر للمواد دون إجراء جرد. في الواقع ، هذه خوارزمية عملية لتنفيذ فكرة Just in Time. لتنفيذ مثل هذا النظام ، يتم استخدام بطاقات المعلومات - باللغة اليابانية ، "كانبان" ، وهي عبارة عن طلب لكمية منتج معين. تخبرك البطاقات من أين أتت السلعة وأين يجب تسليمها.

بفضل هذا الدعم ، تتلقى جميع الأقسام الموارد المادية فقط بالمبلغ المطلوب لإكمال الطلب وبحلول الموعد النهائي المحدد في كانبان. في الترتيب العكسي للإدارة ، يتم تقديم الطلب من المستخدم النهائي أولاً إلى المرحلة النهائية ، وهناك يتم حساب حجم العمل المطلوب قيد التقدم ، والذي يأتي من المرحلة قبل الأخيرة. وهكذا أسفل السلسلة من النهاية إلى البداية. وتصبح البطاقة (كانبان) هنا وسيلة لنقل البيانات:

- يحتوي النوع الأول من البطاقات على معلومات حول عدد الأجزاء أو المنتجات غير النهائية التي تطلبها المرحلة التالية من النوع السابق (كانبان أمر الإنتاج).

- النوع الثاني من البطاقات - كانبان السحب - يظهر الحركة الفعلية للموارد المادية (الكمية والتوقيت).

لا تقتصر حركة البطاقات على مؤسسة واحدة أو فروعها. عند تنفيذ نظام واحد خارج شركة واحدة ، يتم أيضًا استخدام وظائف كانبان بفعالية لعمليات التسليم الخارجية. مع إدخال هذا النظام ، يزداد عدد الإمدادات اليومية من الموارد بترتيب من حيث الحجم. بالمقارنة ، تتطلب MAP تجديدًا كاملاً للموارد حوالي 20 مرة في السنة ، بينما يتطلب Canban 200 أو أكثر.

لا تقتصر حركة البطاقات على مؤسسة واحدة أو فروعها. عند تنفيذ نظام واحد خارج شركة واحدة ، يتم أيضًا استخدام وظائف كانبان بفعالية لعمليات التسليم الخارجية. مع إدخال هذا النظام ، يزداد عدد الإمدادات اليومية من الموارد بترتيب من حيث الحجم. بالمقارنة ، تتطلب MAP تجديدًا كاملاً للموارد حوالي 20 مرة في السنة ، بينما يتطلب Canban 200 أو أكثر.

كايزن

تتكون كلمة "كايزدن" من حرفين يعنيان "جيد" و "تغيير". تشكل الحركة من أجل التغييرات الجيدة الأفضل والثابتة عقيدة فلسفية كاملة ، والتي تقوم ماديًا على أدوات تحفيز الموظفين ونظام لإدراك إمكاناتهم الإبداعية.

يتكون النظام من خمسة مكونات أساسية:

- تفاعل.

- الانضباط الذاتي.

- الحالة الأخلاقية (التوازن العقلي).

- دوائر الجودة.

- مقترحات ترشيد لتحسين العمليات.

لا تظهر كل ثقافات الإنتاج استعدادها لتغيير تفكيرهم. لقبول مفهوم كايزن ، يجب أن يشعر الموظف بأنه جزء لا يتجزأ من فريق كبير. ينبغي سماع كلمته ، ورأيه يجب أن يكون ذا قيمة. في ظل هذه الظروف ، تجري مراجعة الاستراتيجيات القديمة القائمة على "دوران الموظفين" وسهولة استبدال الموظفين. أضاف الباحثون الأمريكيون ثُمنًا إلى الأنواع السبعة الكلاسيكية للنفايات (من بينها العيوب ، والمعالجة غير الضرورية ، والنقل وإعادة التوطين ، والانتظار والإفراط في الإنتاج مع وجود مخزون فائض): تجاهل إمكانات الموظفين. في عقيدة كايزن ، يتم استبعاد هذا النوع من النفايات في المقام الأول ، مما يستلزم استبعاد التكاليف الأخرى.

مكان العمل: 5S وخلايا على شكل حرف U.

لا توجد تفاهات في مفهوم الإنتاج الخالي من الهدر ، وحتى أبسط مبادئ تنظيم مكان العمل إلزامية لجميع الموظفين ، بغض النظر عن مناصبهم.

5S

تبدأ أسماء المبادئ الخمسة التي تحدد حالة مكان العمل ، وكذلك الانضباط والمسؤولية تجاه القوى العاملة بأكملها ، بالحرف "S". يعتمد كل مبدأ من المبادئ التالية على مراعاة المبادئ السابقة ، وتتكون السلسلة بأكملها من العناصر التالية:

- فرز. مهمة الموظف هي التعامل مع "القمامة" التي تتعارض مع نقاء وشفافية عملية الإنتاج. يجب على كل موظف أن يحدد من بين جميع الأشياء في مكان العمل ما هو مطلوب حقًا في العمل اليومي وما يمكن إزالته. يتم تمييز الأشياء الاختيارية ونقلها إلى الحوض.

- حفظ النظام. يشير مصطلح "الطلب" هنا إلى ترتيب الأدوات أو المواد التي تسمح للموظف بالعثور بسهولة على ما يحتاج إليه وإخراجها ووضعها في مكانها الصحيح. ويترتب على ذلك أنه من الخطأ ، على سبيل المثال ، وضع الآلة في مكان ظاهر ، ولكن بطريقة تتطلب سلمًا لاستعادتها في كل مرة. لكن الترتيب ، الذي ستكون فيه الأداة "في متناول اليد" ، ولكن يتم دفعها إلى زاوية بعيدة وغير مرئية ، يعتبر أيضًا غير صحيح. إذا أخذ التحول في نفس مكان العمل ، فلن يتمكن ببساطة من العثور بسرعة على "المخفي". لذلك ، غالبًا ما يتضمن إدخال المبدأ الثاني إنشاء رفوف وخلايا إضافية.

- حافظ على نظافة. التنظيف البسيط لمكان العمل ، بالإضافة إلى حقيقة أنه يجب أن يكون منتظمًا ومجدولًا ، غالبًا ما يتطلب تخطيطًا إضافيًا وتحسينًا للمعدات. على سبيل المثال ، وفقًا للخطة ، إذا لم تشتري المنظف مسبقًا ولم تزود الموظفين به ، فلن يكون هناك مكان للحصول على "الكيمياء" وخرقة. وإذا لم يتم إنشاء خزانة خاصة لتخزين هذه الملحقات ، فسيتم تناثر المكان ، وهو ما يتعارض مع المبدأين الأولين.

- يأتي التوحيد القياسي إلى مراعاة المبادئ السابقة وتحديد ترتيبها على مستوى القواعد الإلزامية. أولاً ، لا تسمح لك القواعد المكتوبة برفض الواجبات (على سبيل المثال ، عن طريق تحويل مسؤولية النظافة إلى عمال النظافة) ، وثانيًا ، هذا يسهل تناوب الموظفين - كل موظف في المؤسسة داخل نظام 5S يفعل الشيء نفسه ، لذا فهو كذلك من السهل عليه الامتثال للقواعد العامة الواضحة.

- تحسين. بمرور الوقت ، يمكن حتى التخلي عن العادات الجيدة ، ونادرًا ما يكون أي تحول شاملًا. لذلك ، فإن مهمة كل موظف في المؤسسة هي التحسين بطريقة منضبطة وفقًا للمبادئ المعمول بها ، دون التوقف عند هذا الحد.

يعتبر نظام 5S هو الأكثر وضوحًا أثناء التنفيذ ، لكن هذا لا يضمن سهولة التنفيذ. يعيق الجمود في التفكير في بعض ثقافات الإنتاج تكييف النظام ، بدءًا من الخطوة الأولى: يبدو للموظف أن كل شيء على الطاولة ضروري له ولا يمكن التخلي عن أي شيء.

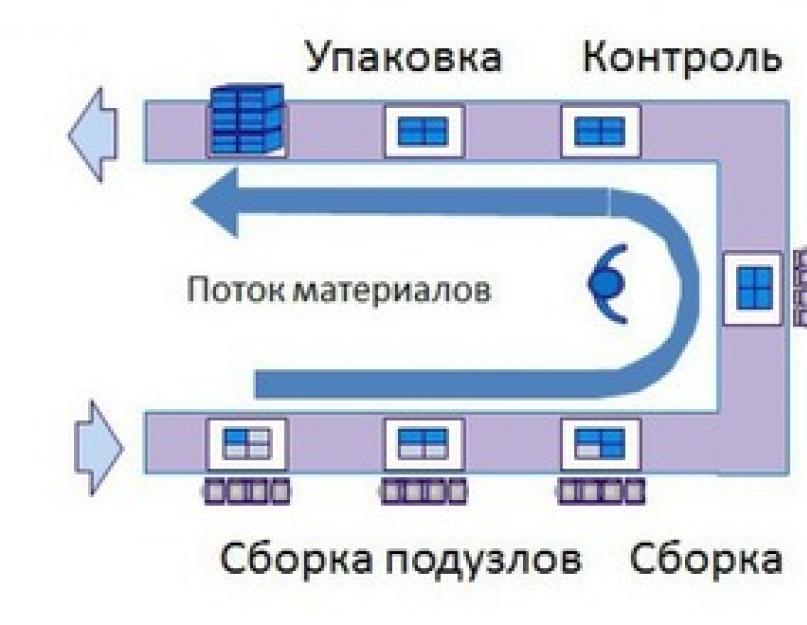

الحرف "U" في اسم الطريقة هو شكل مريح وعقلاني لترتيب المعدات. وما أن يدخل العامل داخل "حدوة الحصان" ، فإنه يؤدي العمليات بالتتابع ، منتقلًا من نهاية إحدى "الساق" U إلى نهاية الأخرى.

الحرف "U" في اسم الطريقة هو شكل مريح وعقلاني لترتيب المعدات. وما أن يدخل العامل داخل "حدوة الحصان" ، فإنه يؤدي العمليات بالتتابع ، منتقلًا من نهاية إحدى "الساق" U إلى نهاية الأخرى.

علاوة على ذلك ، في المرحلة الأخيرة من معالجة الجزء ، يكون المشغل هو الأقرب إلى المرحلة الأولى ، وبالتالي يتم تقليل وقت الانتقال إلى بداية دورة جديدة.

عند "مدخل" الدورة على شكل حرف U ، يتم تحميل الجزء للمعالجة ، ثم ، على سبيل المثال ، الشحذ والدرفلة والمعالجة الحرارية والتنظيف وإزالة الأزيز عند "الخروج". بعد ذلك ، تبدأ الدورة مرة أخرى.

SMED

اختصار SMED يرمز إلى "Single Minute Exchange of Die" - "يتغير الموت في دقيقة واحدة" ، وتُعرف التكنولوجيا بأنها طريقة لتغيير المعدات بسرعة "بلمسة واحدة". يتيح إدخال التكنولوجيا تقليل وقت دورة التغيير عشرات المرات.

يستغرق إصلاح القوالب وإزالتها في الحجم الإجمالي للعمليات حوالي 5٪ من الوقت ، وتركيز الأداة ووضعها - 15٪ أخرى ، وتستغرق المعالجة التجريبية والتعديل حوالي 50٪ من الوقت. إذا أخذنا في الاعتبار كل هذه العمليات على أنها مجموعة من العمليات الخارجية (حيث يتم تحضير القوالب والتركيبات بنسبة 30٪ من الوقت) ومجموعة من العمليات الداخلية التي تستغرق 70٪ من الوقت ، عندها يتم تقليل المهمة إلى الحد الأقصى للتحول من الإجراءات الداخلية إلى الخارجية.

يتم تحقيق ذلك من خلال استخدام أجهزة تقنية إضافية: استخدام المشابك الآلية ، والمثبتات الوظيفية التي تبسط الاستبدال ، وما إلى ذلك. ولكن على الرغم من بعض التكاليف ، فإن التأثير الاقتصادي يتجاوز الاستثمار بشكل كبير.

TPM

يُعرّف نظام الصيانة الإنتاجية الإجمالية ، أو نظام TPM ، بأنه تقنية للصيانة العامة للمعدات. يتم تنفيذه من خلال الصيانة الوقائية للمعدات والقضاء المبكر على العيوب التي يمكن أن تؤدي إلى أضرار جسيمة.

في أغلب الأحيان ، يتم التحكم من قبل المشغل نفسه ، ولكن بالتعاون مع موظفي الصيانة والمصلحين. في كثير من الأحيان ، من أجل تقييم الطبيعة النظامية للمشكلة واتخاذ قرار بسرعة ، يتم تضمين ممثل مفوض للإدارة في المجموعة. يتم تبسيط مهمة التحكم من خلال حقيقة أن المشكلات الرئيسية تنشأ إما عند تشغيل معدات جديدة ، أو عند تلف المعدات القديمة.

المؤشر الرئيسي لـ TPM هو OEE - الفعالية الشاملة للمعدات (المهندس بشكل عام فعالية المعدات). توجد صيغة لحساب مؤشر OEE ، والتي ، بعد الحسابات ، يمكن التعبير عنها كنسبة مئوية.

الرؤية: رسم الخرائط ، التصور ، شجرة الأسباب ، إلخ.

في مفهوم اللين ، يجب أن يكون كل شيء واضحًا في لمحة وبصرية. لهذا ، يتم استخدام الرسوم التوضيحية والخرائط والرسوم البيانية على نطاق واسع.

- يعتبر التعيين (رسم الخريطة) إنشاء تدفق القيمة أداة بسيطة ولكنها فعالة. إنه رسم تخطيطي للمعلومات وتدفقات المواد التي تربط المراحل الأولية للإنتاج بالمنتجات أو الخدمات للمستهلك النهائي. يجب أن تخلق أي عمليات في هذا المخطط قيمة للمنتج. بفضل الرؤية ، من الواضح في أي "الاختناقات" يمكن مقاطعة هذا التدفق. عند تحليل الخريطة ، تظهر الخسائر وتكاليف غير الإنتاج ، مما يسمح لك بوضع خطة للتخلص منها.

- شجرة الأسباب هي تمثيل رسومي منظم للعلاقات المنطقية بين عواقب المشاكل المحددة وأسبابها. يبدو الرسم البياني الناتج وكأنه شجرة ، ولكن في بعض الأحيان يتم تقديم الارتباط في شكل إيشيكاوا - رسم تخطيطي يتم فيه تجميع جميع الأسباب وتنتمي إلى أحد الأنواع الخمسة الثابتة: الأشخاص ، والآلات ، والمواد ، والأساليب ، والبيئة.

- مخطط باريتو هو أداة لتحديد أولويات حل المشكلات. مبدأ باريتو ، الذي يقول أن 20٪ من الجهود تعطي 80٪ من النتائج ، يتم تطبيقه على النحو التالي. يتم رسم محورين ، حيث يحدد المحور X سهولة القضاء على سبب المشكلة ، والمحور Y هو تأثير القضاء عليه. شبكة الإحداثيات مقسمة إلى أرباع (4 مناطق). ويتم وضع الأسباب المرقمة للمشاكل في هذه المناطق وفقًا لمراسلاتها على طول المحاور X-Y. تلك الأسباب الموجودة في الربع العلوي الأيمن هي الأسهل للتخلص منها وسيكون لها أكبر تأثير ، لذا فهي تعتبر ذات أولوية.

بالإضافة إلى الأدوات المدرجة ، تدعم الأدوات الأخرى ممارسة التصور: مصفوفة التوافق ، مصفوفة المخاطر ، إلخ.

أدوات لجمع المعلومات

تحتوي كل مرحلة على مجموعة الأدوات المثلى الخاصة بها ، على الرغم من استخدام بعض الأدوات في العديد من العمليات في وقت واحد أو ضمان فعالية تطبيق Lean ككل. في مرحلة جمع المعلومات ، غالبًا ما يُنصح المحسنون المبتدئون باستخدام مجموعة الأدوات التالية.

يتطلب إتقان كل واحدة من هذه الأدوات تقريبًا تدريبًا خاصًا ، وأحيانًا استخدام أدوات أخرى أبسط تعمل على تبسيط تنفيذ التكنولوجيا.

الفروق الدقيقة العملية

غالبًا ما تحتوي بعض التقنيات التي تبدو واضحة على تعقيدات خفية. لذلك ، يُنصح بالاستعداد بشكل خاص للمقابلة ، نظرًا لأن الشخص الذي تتم مقابلته قد لا يفهم ببساطة الأسئلة الغامضة ، ولن يكون من الممكن إجراء مقابلة ثانية بسبب ارتفاع توظيف العامل. أي أنه في غضون ساعة من الزمن (حوالي 10 أسئلة) ، سوف تحتاج إلى معرفة مشاكل الموظفين ، ولكن عرض التحدث ببساطة عن المشاكل من المرجح أن يربك الموظف. لذلك ، يُنصح بتجميع أسئلتك خطوة بخطوة لتحليل جميع الأنشطة اليومية للموظف. لذلك في محادثة طبيعية ، يتم اكتشاف "اختناقات" العمليات ، لكنك تحتاج إلى تحقيق التوازن بين المحادثة التي يتم التحكم فيها والاسترخاء.

علاوة على ذلك ، من أجل خلق علاقة ثقة بين القائم بإجراء المقابلة والمستفتى عليه ، لا يوصى باستخدام كلمات "مخيفة" ذات دلالات سلبية. يُعتقد ، على سبيل المثال ، أن كلمة "التحسين" في روسيا أصبحت واحدة من هؤلاء ، حيث يربط الناس بين تسريح العمال وتسريحهم وبين التحسين.

من الأفضل تدوين ردود الموظفين. إذا لم يكن من الممكن القيام بذلك بسرعة ، فمن الأفضل إشراك شخص آخر و / أو استخدام مسجل صوت ، والذي يجب تحذير الموظف بشأنه مسبقًا. سيساعد الشريك في المقابلة أيضًا إذا توقفت المقابلة أو إذا كان السائل يتناقض مع النمط النفسي مع المجيب.

مع كل الأساليب المتنوعة ، يلاحظ خبراء تقنية Lean أن إتقان أدوات التصنيع الخالي من الهدر يعد جزءًا ضروريًا ولكنه رسمي من التنفيذ. يتضمن جزء المحتوى تغيير التفكير ، وإعادة هيكلته وفقًا لنموذج مفهوم اللين ، وفهم أنه يمكن تحسين جميع العمليات إذا تم التعامل مع المهمة برغبة في حل المشكلة ، وليس برغبة في شرح سبب عدم إمكانية القيام بذلك.

هذا السؤال يطرحه رواد الأعمال في القطاع الصناعي ، إنتاج السلع المادية. وستكون الإجابة مفيدة لقطاع الخدمات وتكنولوجيا المعلومات والمشاريع الاجتماعية.

الإدارة اللينة (تسمى أيضًا "منهجية التصنيع الخالي من الهدر") ، مثل فلسفة كايزن وغيرها ، يمكن تطبيقها على كل الأعمال والعملية. لأنه يمكن تحسين كل شيء. هذه طريقة تفكير وعمل منتج ، وليست مجرد تكتيك من خوارزميتين.

الإنتاج العجاف هو

هناك العديد من المرادفات: التصنيع الخالي من الهدر ، والإدارة الرشيقة ، والتفكير الخالي من الهدر ... حتى التحول الهزيل. التفكير والتحول (في اللغة الإنجليزية ، يمكن أن تعني كلمة "التحول" نفسها المنهجية الخالية من الهدر في حد ذاتها) كفلسفة ونظرية لممارسة الأعمال التجارية والإنتاج والإدارة كممارسة.

الكلمات تعكس الفكرة كذلك الإنتاج في الوقت المناسب، التي نفذتها تويوتا كأول مثال على الإطلاق للطريقة الخالية من الهدر والتحسين المستمر لإنتاج خط تجميع السيارات. Taiichi Ohno مهندس بسيط بعد الحرب العالمية الثانية.

مسلماته:

- التخلص من النفايات ،

- تخفيض المخزون ،

- زيادة الإنتاجية.

بينما احتفظ هنري فورد بالموارد "قبل الطلب" على خط إنتاجه ، دخلت تويوتا في شراكة مع الموردين وصنعت السيارات حسب الطلب.

تبدأ العديد من الشركات الصناعية الناشئة بالتحول ، وتطبيق الأساليب والأدوات من بداية الإنتاج إلى المرحلة الأخيرة من دعم العملاء. يمكن أيضًا أن تتحول الأعمال التجارية متعددة السنوات من "النظام" القديم إلى طريقة جديدة في التفكير ، على الرغم من أن هذا يتطلب المثابرة والصبر من القادة. هذا المسار مربح أكثر على المدى الطويل.

إنه لأمر مدهش كيف يغير نظام lean manufacturing التسلسل الهرمي في هيكل الشركة. بدلاً من المديرين والموظفين ، يتم تشكيل المجتمع طاقم متعدد التخصصات. يتم استخدام جميع موارد الشركة ، حتى البشرية منها ، بشكل كامل ، ويمكن للجميع اقتراح تحسين ، ويمكن للجميع اختبار فكرتهم في الممارسة العملية ، والجميع مسؤول عن النتيجة الإجمالية. تتيح لك هذه المرونة إجراء تغييرات على الفور ، وبالتالي الاستجابة لطلبات العملاء وهجمات المنافسين واضطرابات السوق.

ما هي إدارة العجاف

بطريقة بدائية التصنيع الخالي من الهدر هو منهجية تزيل جميع العقبات التي تعترض الإنتاج.مضيعة للوقت والموارد تفسد النتيجة. إذا كان يمكن القيام بهذه العملية أسرع وأفضل وأرخص- يجب أن يتم ذلك الآن.

تتم مراجعة خوارزميات العمل على مرحلتين:

- تحليل.لفهم ما إذا كان الطلب الحالي يعمل بشكل جيد في الشركة ، تحليل جميع العمليات ووضع مخطط.نصوص مركز الاتصال ، خوارزمية لقبول التطبيقات ، والخدمات اللوجستية ، والعمل مع المرتجعات في متجر عبر الإنترنت ؛ نصوص الدعم الفني ، ومعالجة الطلبات في متتبع الأخطاء ، وطرح التحديثات في شركة تكنولوجيا المعلومات الخاصة بالمنتج. اكتب الإجراء بأكمله تحديد النقاط السيئةبنفسك أو استخدام البرامج (أي برنامج لتصور الخوارزميات والاختناقات والموارد والوقت).

- تغيير.إذا وجدت "نقاط ضعف" مثل مشاكل التنسيق أو نقص الموارد أو العمليات البيروقراطية التي عفا عليها الزمن ، فاقترح بديلاً. لا يجب أن يكون البديل ابتكارًا أو تغييرًا جذريًا أو حلاً مثاليًا ولا يجب أن يكون كذلك. مجرد طريقة لأداء أفضل. يمكنك التكرار من خلال الخيارات المقترحة من قبل الفريق. ليس فقط في رأسي ، ولكن في الممارسة. لا أحد يعرف مسبقًا ما الذي سيكون مفيدًا في مشروعك. تتم مراجعة فوائد وتكاليف كل بديل على أساس الممارسة. يتم تنفيذ الخيار الأفضل بشكل نهائي.

وتتكرر هاتان المرحلتان باستمرار. التصنيع الخالي من الهدر لا يتم أبدًا. إنه تحسن لا نهاية له في الأشياء الصغيرة. مع اللين ، لا توجد ابتكارات كبيرة ، فقط التحسين المستمر في خطوات صغيرة.

للمخرج

المهمة الرئيسية للمدير هي ربحية الشركة. تتمثل إحدى طرق تحقيق ذلك في حل المشكلات وتقليل تكاليف الإنتاج ، والآخر هو التركيز على الإنشاء "القيم" للعميلفي منتج أو خدمة. الشيء الأكثر إثارة للاهتمام هو أنه من خلال تحديد القيمة للعميل بشكل صحيح ، يمكنك توجيه جهود الفريق والموارد المادية فقط إلى المهم وتقليل التكاليف لغير المهمين.

وهذا يعني أن اللين يساعد على توفير المال دون فقدان الجودة والتخلص من العمليات غير المجدية في نهاية المطاف من خوارزمية عمل الشركة.

على سبيل المثال: يحتاج العميل إلى آلات النجارة.

- ما هو المهم حقا للمشتري؟السعر والوظائف والتسليم مهمة للجميع. لكن هناك عملاء السعر الموجه(نماذج الميزانية من الآلات أرخص) و موجهة نحو الجودة(آلات تسمح لك بعمل مشاريع نحت معقدة وحصرية). إنهم جميعًا يريدون نقل الماكينة إلى ورشة العمل بسرعة وبدقة.

- ما الذي يمكن تحسينه أو تحسينه؟رفع الجودة لرفع السعر له ما يبرره. لاختيار المنتجات المرخصة الحاصلة على شهادة بلغة معروفة للمستهلك ، يمكنك إجراء إحاطات. توفير التسليم بمساعدة وكالة لوجستية موثوقة تم معها تهيئة الظروف المواتية للتعاون.

- ما الذي يجب إزالته؟ يجدر إزالة جميع الإجراءات التي تتداخل مع العمل.يوجد مصنع لإصلاح السيارات به ورش عمل موزعة جغرافيًا. كل يوم ، يجتمع مديروه في المبنى الرئيسي لاجتماع تخطيطي للاتفاق على قائمة العمل. إذا قمت بإدخال نظام إدارة حالة موحد ، يمكنك التخلص من الوقت الضائع اليومي من اجتماعات التخطيط ، وهو 7 ساعات لكل مدير متجر في الأسبوع.

- ماذا تفعل وبأي ترتيب للحصول على عملاء مخلصين؟في نظر العميل ، تبدو خوارزمية الشراء كما يلي: أولاً ، حدد بدقة طراز الماكينة ، ثم طريقة التسليم وعنوانه. إن مطالبة العميل بتسجيل الدخول وإدخال العنوان قبل اختيار المنتج لن يكون أمرًا ممتعًا للعميل. إذا تم إدخال العنوان بعد أن ساعد المستشار عبر الإنترنت في النافذة المنبثقة في اختيار النموذج والتكوين والفروق الدقيقة الأخرى ، فإن العميل يشعر بالفعل بالثقة والرضا. يتم استيفاء القيمة للعميل ، ويتم إكمال المهام خلال. تمتلك الشركة أيضًا خوارزمية - لا يمكنك إرسال طلب حتى يتم دفعه. هذا أمر عادل ويقضي على المشاكل مع التوقعات المخيبة للآمال من كلا الجانبين.

هدف المدير في منهجية اللين:لتحقيق الكمال المثالي في عملية إنتاج وبيع وتسليم البضائع للعميل. في الوقت نفسه ، ينصب التركيز على مصلحة العميل وليس الشركة. تصبح فائدة الشركة نجاحًا مشتركًا من خلال توفير الوقت والموارد في الإنتاج وزيادة الأرباح.

للموظفين

ما هو lean manufacturing لموظفي المصنع أو مركز مساعدة تكنولوجيا المعلومات في الشركة؟ المنهجية الصحيحة توفر المواد الخام وتحسن ظروف العمل وتساعد العمال على كسب المزيد.

يجب أيضًا تطبيق Lean في المؤسسة بشكل صحيح. إذا كنت تستخدم الطريقة دون تفكير ، فيمكن للمدير:

- الرغبة في توفير المال - شراء مكونات منخفضة الجودة

- أعد ترتيب المعدات في الورشة لتقليل المسافة بين الناقلات ، لكن انسَ طول كبلات الطاقة

- يصف تقويمًا للتجارب ويحظر المواد الإبداعية غير المخطط لها

- إطلاق غرامات لكسر أدوات العمل ، ولكن لا تتحقق من جودتها وحالتها

- أضف اختيارك.

ترحب منهجية اللين بالتبادل المستمر للأفكار بين الموظفين.

إذا تم قبول المنهجية في الفريق ، فيمكن لأي عامل في المصنع أن يقدم للمدير فكرته لتحسين عملية العمل. لأن الموظف الذي يؤدي سير العمل بشكل مباشر يرى بشكل أفضل أين وما يمكن تحسينه في هذه العملية. مع التقديم المستمر لمثل هذه المقترحات ، يزيد المصنع ، بالطبع ، من كفاءته.

وسيكافأ العامل إذا كانت الفكرة مفيدة. وسيتلقى تفويضًا مطلقًا لتنفيذ فكرته واختبارها عمليًا. التجربة والخطأ هي الطريقة الوحيدة للعثور على المسار الصحيح ، ويوصي Lean بالمحاولة والتحسين باستمرار.

على سبيل المثال ، سيقلل منظم الهاتف المحمول المناسب من عدد المواعيد النهائية الفائتة ويزيد من سرعة أقسام التسويق والتصميم. إن تطبيقه في الشركة سيوفر الوقت ، وبالتالي الإنتاج الهزيل.

من اجل الشركة

يقوم كل من رئيس الشركة ومنفذ المشروع العادي بإنشاء قيمة المنتج للعميل من خلال أفعالهما. كل الجهود تهدف إلى هذا فقط.لا تنشأ فائدة للعميل في بعض اللحظات- حقيقة اختيار المنتج أو قبول الطلب أو الانتقاء في المستودع أو تاريخ التسليم.

يتم إنشاء القيمة من خلال سلسلة من العمليات الموجهة نحو النتائج:

- يساعدك مستشار عبر الإنترنت في اختيار الحجم والطراز واللون ؛

- عند تقديم طلب ، يمكنك اختيار طريقة الدفع عن طريق بطاقة الائتمان أو نقدًا إلى شركة الشحن ؛

- تأتي المجموعة مع ضمان أو قسيمة للاستبدال أو الإرجاع أو بطاقات هدايا أو دعوة لحضور حدث موضوعي ؛

- يمكنك تسمية تاريخ ووقت التسليم ، أو الاتصال بالبريد السريع أو تحديد متجر شبكة معين للاستلام.

يسمح لك عدم الخطية لعمل الشركة بأكملها بتبسيط التدفقات وتغيير الخوارزميات الخاصة بهم بطريقة تؤدي إلى تحقيق وفورات أو زيادة القيمة بنفس التكلفة أو بشكل كبير تقليل نسبة الزواج والعودة.

بالإضافة إلى القيمة الصافية وعدم وجود نسخ معيبة ، من المهم للعميل التخصيصالمنتج ، وخاصة في قطاع المستهلكين. إذا تمكنت الشركة من إعادة بناء ناقلها دون خسائر كبيرة ، أو إنتاج نماذج مختلفة أو جديدة من البضائع ، فستفوز بالتأكيد في المنافسة. حتى جعلها مسبقة الصنع مجموعات مخصصةمن الأجزاء الأساسية أو لتوفير مجموعات حصرية للطلب - تفوق ملموس بالفعل في السوق.

مودا ، مورا ، موري عليه

لذلك في منهجية اللين يسمون الهدر أو الإنفاق. أي شيء يحتاج إلى إزالته. أي شيء لا يضيف قيمة للعميل. مودا ، مورا ، موري هي كلمات يابانية متجذرة في اللغة العامية للأعمال الإنجليزية.

نفايات ، نفايات غير مجدية. عواقب سوء الإدارة.

* مودا وهي مضافة في بعض التصنيفات.

- أسباب المرض. عدم انتظام وتناقض الحمل الزائد.

طلب المستهلك الموسمي ، المنتظم ، المدفوع بالإعلانات له إيقاعه الخاص ، تردد الساعة (أسبوع ، شهر ، ربع). نحن نحلل الصعود والهبوط في الطلب والسلع المطلوبة وغير المربحة من التشكيلة. نتوقع ، نوزع الحمل والمهام.

- اللامبالاة. صعوبات غير معقولة في العمل.

موري | في الصناعة | |

العمل غير الأساسي | ضع مدير المبيعات على الحزام الناقل للمحل. تعيين زوجة ثالثة كهدية مديرة مصنع. | أداء المهام التي لا تتعلق بالمنصب الذي تشغله والمهارات المطورة. إرسال مصمم التخطيط إلى مركز الاتصال. |

مكان عمل مجهز بشكل سيء | مجموعة واحدة من الأدوات لـ 4 عمال تركيب. | المتدرب لديه جهاز كمبيوتر محمول ولكن ليس به برنامج مضاد للفيروسات وبرامج متخصصة لازمة للعمل. المصمم لديه فوتوشوب قراصنة قديم. |

تعليمات غامضة | متطلبات ترتيب مجردة ، القياسات بالعين. | "اجعل التصميم أكثر بهجة ، والأزرار مبهرة!" |

نقص الأدوات والمعدات | طابعة واحدة في مكتب المدير ، يعمل قسم المحاسبة باستمرار للطباعة له. | يتم تعيين مبرمج بحاسوبه المحمول الخاص به وألزمه بنقله إلى المكتب ، لأنه من المستحيل شرائه وتجهيزه بالقرطاسية. |

عدم وجود صيانة مناسبة / معدات غير موثوقة | سير ناقل عفا عليه الزمن ، تأخرت صيانته من ستة أشهر إلى سنة. | لا يقوم مسؤول النظام بتنظيم الكابلات أو توقيعها في حامل الخادم. يتم مضاعفة وقت استكشاف الأخطاء وإصلاحها عدة مرات. |

عمليات غير موثوق بها | تقنيات معالجة المواد الخام غير المختبرة وأساليب المحاسبة المجربة والأفكار المشكوك فيها في الإنتاج. | اختبار القرد هو الطريقة الوحيدة والكافية لاختبار البرامج بحثًا عن الأخطاء (الأخطاء). |

ضعف التواصل والاتصال | ضعف السمع في جهاز الاتصال اللاسلكي في منطقة ورشة العمل. الشجار مع سكرتير المدير عندما يكون من المهم الإبلاغ عن حالة الطوارئ على وجه السرعة. بيروقراطية. | 2 رقما جوال و 8 مراسلات و 3 رسائل بريد إلكتروني و 5 شبكات اجتماعية للحصول على الموافقة على المهمة. |

يتمثل جوهر التحول الهزيل في إزالة جميع المودا والموري والمورا.من خلال فهم العلاقة بين السبب والنتيجة ، يمكنك التركيز على أصول المشاكل ، بحيث لا تقوم لاحقًا بإزالة كل الأشياء الصغيرة.

فوائد منهجية العجاف

سيقول أحد المتشككين ، لماذا نحتاج إلى تحول بسيط ، إذا كان يمكنك ببساطة تطبيق بعض التعليمات القياسية لمكافحة الزواج من GOST أو تقليل النفايات الورقية على البيروقراطية في المؤسسة؟ الأساليب اللينة كأداة قوية ، ولكن بدون فهم الفلسفة والبنية ، لن يكون من الممكن تنفيذها بالكامل.

إنها مثل الجامعة التي تم نسيانها. بعد الامتحان ، فقط "fuh!" ستبقى في رأسي. وليس هناك شيء لوضعه موضع التنفيذ. وبنفس الطريقة ، مرة واحدة وفقًا للتعليمات ، بعد إدخال خوارزميات تقلل التكاليف أو المواعيد النهائية لإكمال المهام ، لا يمكن إنشاء التصنيع الخالي من الهدر. العجاف يدور حول التغيير المستمر.حتى مرة واحدة في العام ، لا يعني إجراء التحديث تنفيذ المنهجية فعليًا.

كل الجوهر في الخبرة والممارسة.فقط بعد التجربة الشخصية واختبار النظريات وجمع البيانات يمكن تحليل وتطوير مراحل جديدة من التجارب. ضع لنفسك مثل هذه الدورة كقاعدة لتنفيذ التصحيحات ، ومكافحة muda و mura و muri.

لبدء مشروع مبدئيًا باستخدام منهجية Lean ، تحتاج إلى:

- جمع كل المعلومات حول المهمة المستقبلية ،

- قسمها إلى مهام فرعية ، وقم بتطويرها واختبارها بشكل منفصل ،

- احسب جميع المواعيد النهائية والميزانيات بناءً على الخبرة المجمعة للمنافسين أو مشاريعك السابقة (اعتمد فقط على البيانات الحقيقية بدلاً من النظريات المجردة

مبادئ التصنيع الهزيل

استنادًا إلى جميع المودا والمورا والموري ، هناك بالضبط 10 مبادئ للتصنيع الخالي من الهدر:

- تخلص من القمامة

- تقليل المخزون

- تعظيم التدفق

- يعتمد الإنتاج على طلب المستهلك

- تعرف على متطلبات العملاء

- احصل عليه بشكل صحيح في المرة الأولى

- تمكين العمال

- بناء نظام مع سهولة استبدال أجزائه

- بناء شراكات مع الموردين

- خلق ثقافة التحسين المستمر

هناك أيضًا ثلاثة أهداف عمل أساسية. يوجهون تحول الشركة بأكملها:

- هدف. ما هي مشاكل العملاء التي تحلها الشركة ، القيمة النهائية للمستهلك؟

- عملية. معايير لتقييم كل تدفق القيمة؟ فحص الخوارزميات والروابط المتسلسلة ومكافحة الهدر وعدم الملاءمة والحمل الزائد. كل خطوة قيمة وحقيقية وميسورة التكلفة وكافية ومرنة ، والتدفقات والتأثيرات موحدة.

- الناس. كيف يتم توزيع المسؤولية عن كل عملية وتدفق إنتاج؟ لتعيين شخص ليس لمنصب ، ولكن لعملية موكله بالكامل؟ يقوم مدير المهام بتشكيل القيمة من حيث أهداف العمل وينفذ بنشاط التحول الهزيل.

بالنسبة للتطوير الوظيفي الفردي ، تبدو نفس المهام الأساسية الثلاث كما يلي:

- ما هو هدفعملي؟

- عمليةلتحقيق أفضل النتائج بأكثر الطرق فعالية؟

- من هؤلاء الناسالتي من خلالها أخلق قيمة؟

مبادئ فلسفة كايزن - التحسين المستمر

شرط كايزن- يتكون من حرفين يابانيين カ イ ゼ ン: كاي - التغييراتو زين - جيد. التغيير نحو التحسين الأفضل المستمر ، التحول إلى الخير ... من الصعب القول ما إذا كان هذا تعليمًا نظريًا للفلاسفة أو طريقة عملية للإدارة. Kaizen هو تكافل لكلا المفهومين ، مما يسمح للمرؤوسين بتقديم أفكارهم واختبارها بسرعة لتحسين عمل المؤسسة. يأتي التحول الخالي من الهدر من الجزء العملي من كايزن ، ويستند إلى فلسفتها.

تقوم شركة كايزن على خمسة أعمدة:

- العادل تفاعلكافة المستويات (إدارة ، مديرين ، عمال) والتواصل المباشر بينهم

- فردي تأديب

- صحيح الحالة الأخلاقيةفريق وكل فرد

- أكواب جودة

- عروضبشأن التحسينات على كل شيء من مكان العمل وخط التجميع إلى طريقة أداء الشركة.

اقرأ المزيد عن كايزن في المقال التالي.

خوارزمية تنفيذ التصنيع الهزيل

وفقًا لجيمس ووماك ، مؤسس معهد Lean Enterprise ومؤلف عدد من الكتب حول التحول:

- اختر قائدا - وكيل تغيير مسؤول

- احصل على معلومات حول lean و kaizen من مصدر موثوق

- ابحث عن أزمة أو اخلقها - مشكلة تحتاج إلى حل على الفور

- التجربة ، الممارسة ، تحليل النتائج على الفور - لا تنجرف في تطوير استراتيجية (أثبتها الأخوان رايت)

- بناء خرائط تدفق القيمة الحقيقية والمطلوبة. يجب أن يكونوا مختلفين

- تأكد من أن النتائج شفافة لجميع الموظفين

- تقليل وقت الدورة (تسريع التدفق)

- تنفيذ كايزن وتطوير الشركة باستمرار (ينتقل خلق القيمة على أرضية المحل إلى التغييرات الإدارية)

إليك كيفية البدء في التصنيع الخالي من الهدر. الأدوات الممكنة:

- رسم الخرائط تيار القيمة

- سحب الإنتاج

- كايزن

- بوكا نير

- إجمالي الصيانة الإنتاجية (TPM)

- Just In Time (JIT)

- التصور

- خلايا يو

أمثلة على تطبيق lean manufacturing

غالبًا ما تعتمد القدرة التنافسية للشركة على معايير معينة. إن التوصيل السريع للبيتزا اللذيذة سوف يتفوق على البيتزا اللذيذة. يعد تخصيص السيارة لدى تاجر سيارات رسمي أكثر إثارة للاهتمام من التكوين الأساسي القياسي. والنتائج التفصيلية للفحوصات الطبية الخاصة دائمًا ما تكون أفضل من المقتطفات الهزيلة من عيادة المنطقة.

يمكنك تقديم ميزة على المنافسين (السرعة ، التخصيص ، جودة البحث) من خلال التحسين المستمر لنظام إدارة المشروع ، كما تفعل العديد من الشركات في العالم.

تم تنفيذ لين بنجاح:

- في الولايات المتحدة الأمريكية: شركة Toyota ، Alcoa ، Boeing ، Pella ، Emerson Electric ، شركة Jacobs Equipment Company (Danaher)

- في أوروبا: Motoman Robotec ، Unior ، Iskra Asing ، Volvo ، Metso ، Nuon

- في الصين: Lenovo ، Suntory

- الدوائر الحكومية والبلدية في العديد من البلدان.

تطبيقات وأدوات رشيقة

أصبح تنفيذ التحول في شركة حديثة أسهل مما كان عليه قبل 30 عامًا. هناك العديد من التطبيقات المشابهة لنظامي التشغيل Android و iOS والتي تساعدك على إدارة أعمال اقتصادية وموجهة نحو الجودة.

تُستخدم أدوات التصنيع الخالي من الهدر لتحفيز الموظفين ، وبناء العلاقات والتواصل بين ورشة العمل والإدارة ، وتحليل نتائج تنفيذ الأفكار الجديدة ، واكتشاف الهدر في عمل المؤسسة. الاختبار والتجريب وتطوير نظام خطوط الأنابيب أو تعقب الأخطاء للمبرمجين - كل هذا هو برنامج لمنهجية بسيطة.

Worksection هي خدمة Saas تحتوي على وظائف إدارة المشاريع الكاملة ، ومخطط جانت والعديد من أنواع التقارير.

مخطط جانتيسمح لك بتتبع العلاقة والتسلسل الزمني والمسؤول عن المهام. تظهر التقارير المهام المتأخرة والميزانيات الزائدة.

في قسم المهام "حسب الأشخاص" ، يمكن للمدير رؤية مقدار العمل لكل شخص ومن هو خاملاً. من السهل جدًا اكتشاف سوء تخصيص الموارد البشرية.

لذا فإن المعركة ضد مودا ومورا وموري تصبح واضحة وبسيطة.

يمكنك إنشاء مشروع منفصل "مقترح الفريق" حيث تقوم بإنشاء مهام لتنفيذ الأفكار.حدد موعدًا نهائيًا لمدة أسبوعين أو شهرًا ، واختبر الفكرة ، وناقش العملية في التعليقات ، ثم قم بتحليل النتيجة.

إذا كانت الفكرة جيدة ، فقم بتنفيذها بالكامل.

وحي

في كثير من الأحيان ، يستخدم أصحاب الشركات برامج مثل Oracle أو الخدمات الافتراضية لإدارة المشاريع.

LeanApp

التطبيق الأكثر شهرة - LeanApp لنظام iOS - يسمح لك بتنظيم جميع العمليات في الشركة والتحكم فيها.

حكم

تتبنى الشركات التصنيع الخالي من الهدر في جميع أنحاء العالم ، ولكن ليس كلهم يزدهرون فيه. كثيرون لا يعرفون كيف ، ولا يفهمون الفلسفة ، أو يسيئون تطبيق التعليمات المكتسبة.

جوهر المنهجية

- التخلص من النفايات ،

- تمكين الموظفين ،

- تخفيض المخزون ،

- زيادة الإنتاجية.

الطريقة دائمًا فردية ، وتعتمد على العديد من العوامل - قطاع الصناعة والسوق ، والجمهور المستهدف ، والمنتج أو الخدمة ، والأولوية والفرق التنافسي للشركة.

ابدأ مكافحة الهدر في "أضيق" أماكن سير العمل - حيث يكون الخطأ فادحًا.

يعد العثور على أزمة وحلها أكثر فاعلية من تنفيذ خوارزمية Lean دون تفكير.

استمر تاريخ تطبيق تقنيات Lean - ما يسمى بتقنيات التصنيع الخالي من الهدر - منذ عدة عقود. على الرغم من ذلك ، في كل مكان ، لا سيما في بلدنا ، يُنظر إلى نظام اللين على أنه جديد حصريًا ولا ينطبق بشكل كامل على الحقائق الأوروبية والأمريكية ، بل وحتى على الواقع الروسي. غالبًا ما يقال إن العمال اليابانيين فقط ، الذين اعتادوا على الأنشطة الرتيبة والطاعة ، قادرون على إتقان عمل تقنيات Lean: إيقاعي ودقيق يعتمد على العمل الجماعي. وفي نفس الوقت تشارك شخصيًا في التحسين المستمر لكل عملية وكل مكان عمل. مثل العديد من أساليب الإنتاج وتطوير الأعمال الأخرى ، يتحدث مفهوم تقنيات Lean كثيرًا عن ما يجب القيام به ، لكنه لا يقدم إجابة على السؤال حول كيفية القيام بذلك. ومع ذلك ، عند تنفيذ أي تقنية في الممارسة العملية ، هناك حاجة ملحة لحل العديد من المشاكل التقنية. سيخبرك هذا الكتاب بكيفية القيام بذلك بأقل الخسائر.

مسلسل:مكتبة رجل الأعمال

* * *

من شركة اللترات.

الفصل الثاني. العجاف - التكنولوجيا. من فكرة إلى حل

يتطلب إخراج مصانع Toyota من الحفرة شيئًا غير عادي ، ليس فقط مجموعة من القواعد والإجراءات ، ولكن فلسفة جديدة يدعمها جميع المشاركين في إنتاج السيارات في هذه الشركة. أصبحت التكنولوجيا الخالية من الهدر مثل هذه العصا السحرية. اللين هو نشاط مستمر لتحسين القدرة التنافسية للشركة. يهدف نظام اللين إلى توسيع قدرة الموظفين على حل المشكلات وتوجيه طاقاتهم وعقولهم لصالح الشركة. وبالتالي ، من الناحية المثالية ، في شركة تُؤخذ فيها تقنيات اللين كأساس ، تصبح كل من الشركة نفسها وكل من موظفيها أكثر نجاحًا في نفس الوقت.

النهج الخالي من الهدر يعمل ، للوهلة الأولى ، إنه بسيط للغاية. أولاً ، من الضروري إيجاد العوائق التي تعيق نمو القدرة التنافسية للشركة. بعد ذلك - لتقييم ما إذا كان يمكن التغلب على هذه العوائق أو تقليلها أو تجاوزها. علاوة على ذلك ، لم يتم التخطيط لإجراء فردي لمرة واحدة ، وليس دافعًا إبداعيًا للموظفين أو المديرين الفرديين ، بل هو عملية طويلة ، يشارك فيها كل من أصحاب الأعمال والعاملين العاديين الذين يعملون حتى في أكثر الوظائف التي تتطلب مهارات متدنية. .

القيم والخسائر

في جوهرها ، تقنيات Lean ، يجب على أي شركة أن تخلق قيمة. وافعل كل ما هو ممكن لتقليل أي تكاليف إنتاج في عملية إنشائها.

القيمة هي فقط المنتج أو الخدمة التي يرغب المستهلك في شرائها ، وعملية إنتاجها هي السلسلة التكنولوجية بأكملها بشكل عام ، بدءًا من مورد المواد الخام وتنتهي بالمشتري الفعلي. يتم إيلاء اهتمام خاص للتخطيط والإدارة ، ومراقبة الجودة الدقيقة ، والتبادل المريح والفعال للمعلومات بين الإدارات. الإدارة الرشيقة هي تحسين شامل للإنتاج. فيما يلي مبادئ هذا النهج:

يجب تحسين العمليات التي تخلق القيمة باستمرار ؛

العمليات التي لا تخلق أي قيمة ، ولكنها ضرورية في نفس الوقت ، تحتاج إلى تقليلها إلى الحد الأدنى الكامل ؛

يجب القضاء على الخسائر تماما!

يتمثل الاختلاف الرئيسي مقارنة بالنهج التقليدي في أن تكاليف التخزين ، بالإضافة إلى جميع التكاليف المرتبطة بالمنتجات منخفضة الجودة ، يتم نقلها إلى محفظة المستهلك.

وبالتالي ، عند استخدام نظام التصنيع الخالي من الهدر ، يتم تقسيم عمل الشركة بالكامل إلى عمليات وعمليات. يمكنهم إما إضافة قيمة أو لا. تصبح مهمة الإدارة تخفيض منهجي للعمليات والعمليات التي لا تضيف قيمة للمستهلك.

كيف يمكن القيام بذلك؟

من الضروري إنشاء عمل تجاري بحيث يمر منتج معين بثلاث مراحل رئيسية من الإدارة:

القضاء على المشاكل التنظيمية أو الفنية ؛

إدارة المعلومات داخل وخارج الإنتاج ؛

تحويل المواد الخام إلى منتجات نهائية.

ثم يجب عليك تنظيم العملية في الإنتاج بحيث تكون فعالة قدر الإمكان لخلق القيمة.

والبدء في تقليل الوقت بين تطوير الفكرة وإصدار المنتجات النهائية. يتيح التصنيع الخالي من الهدر تغيير تسلسل إنتاج أي منتجات دون قيود ، وبالتالي الاستجابة للتغيرات في الطلب وظروف السوق في وقت قصير للغاية.

يجب ألا ننسى أن عملية التحسين لا تنتهي. من خلال إنشاء منتج يلبي متطلبات المستهلك ، فإننا نتعامل مع أحد المسلمات الرئيسية للتصنيع الخالي من الهدر - يجب أن نسعى جاهدين لتحقيق التميز.

كل مؤسسة عبارة عن نظام من عدة كتل: "الإنتاج - الإدارة - التدفقات المالية - المبيعات" ، والوظيفة الرئيسية لتقليل الوقت بين التطوير والنتيجة النهائية هي الإنتاج. لذلك ، فإن تحسين عملية إنشاء منتج هو الأساس لتطوير الأعمال.

للقيام بذلك ، من الضروري تعيين وحل المشكلات الفنية التي تجعل من الممكن إزالة العيوب وزيادة الإنتاجية وخفض التكاليف. وفي النهاية - لتقليل الخسائر.

"مودا" هي كلمة يابانية خاصة تشير إلى الهدر أو الهدر ، أي أي نشاط يستهلك الموارد ولكنه لا يخلق أي قيمة.

لقد اعتاد اليابانيون على الادخار ، وهذا هو السبب في طبيعة الجزيرة الصغيرة في اليابان. لقد وسعوا مهاراتهم إلى الإنتاج على نطاق واسع.

مبادئ العجاف

لقد أدرك العالم منذ فترة طويلة أن تويوتا لديها تقنية فريدة - طريقة مثالية للتنظيم الصحيح لسير العمل. ولكن بدلاً من الحفاظ على هذا السر آمنًا ، بدأت تويوتا في الترويج لـ TPS من خلال الاستشارات والتدريب.

حتى الآن ، كُتب الكثير وقيل عن مبادئ TPS. لكن تويوتا لا تزال واحدة فقط. بعد كل شيء ، بدأت في الترويج لنظامها منذ أكثر من نصف قرن.

يتضمن نظام إنتاج تويوتا 14 مبدأ. ولكن لا يكفي مجرد حفظ 14 نقطة لجعل مؤسستك تعمل. TPS هي ، أولاً وقبل كل شيء ، فلسفة معينة.

قبل نصف قرن ، قال إيجي تويودا ، كقائد ، إنه بالنسبة لمصانع تويوتا ، فإن كيفية صنع السيارة أهم بكثير من كيفية تصميمها. وقد أكدت الحياة صحة هذا النهج.

لأن العملية الصحيحة ستؤدي تلقائيًا إلى النتيجة الصحيحة عاجلاً أم آجلاً.

إذن ، 14 مبدأ من مبادئ TPS.

أولاً. ميزة طويلة المدى: يمكنك الآن تحمل الخسائر لتحقيق هدف كبير طويل المدى.

ثانية. يجب أن يكون تدفق الإنتاج دائمًا مستمرًا.

ثالث. كانبان: يتم تنظيم الإنتاج في الوقت المناسب ، دون الاحتفاظ بمخزون وسيط.

الرابعة. Heijunka: التوزيع المتساوي للحمل على الإنتاج في جميع مراحل العملية التكنولوجية.

الخامس. Andon and Jidoka: الإغلاق التلقائي للإنتاج في حالة حدوث أعطال أو اكتشاف عيوب وذلك لتصحيح أوجه القصور النظامية.

السادس. تخزين المعرفة المتراكمة: يجب أن يصبح ما تم تحقيقه هو المعيار.

سابعا. التحكم البصري: في بعض الأحيان يكون المصباح الكهربائي البسيط أكثر أهمية من الشاشة بأكملها.

ثامن. يمكن إدخال التقنيات التي تم اختبارها جيدًا فقط في الإنتاج.

تاسع. تحتاج إلى تثقيف قادتك في الشركة ، المكرسين بصدق للشركة.

العاشر. تشكيل والحفاظ على فرق عمل يلتزم فيها كل موظف بالشركة.

الحاديه عشر. احترام وتطوير الشركات الأخرى ، مثل شركاء الموردين.

الثاني عشر. جينشي جينبوتسو: قبل تحليل الموقف واتخاذ القرارات ، يجب على القائد أن يرى كل شيء بأم عينيه.

الثالث عشر. نعمواشي: القرارات الجماعية يجب أن تتخذ فقط بعد موافقة الأغلبية ، لكن يجب تنفيذها في الإنتاج فوراً.

الرابع عشر. Hansei و kaizen: يمكن تحليل وتحسين أي عملية في الإنتاج والإدارة بشكل مستمر.

فلسفة كايزن

كايزن تعني حرفيا "التغيير للأفضل" باللغة اليابانية.

من خلال هذه الكلمة ، يفهم اليابانيون في الإنتاج التحسين المستمر ، الذي يشارك فيه الجميع ، من المدير إلى العامل.

هذا مفهوم كامل للغاية ، ولا يمكن تجاوزه وسننظر فيه بالتفصيل. يعتقد اليابانيون عمومًا أن أي تغيير في الوضع الحالي في العمل أو في الحياة اليومية هو بالفعل Kaizen.

على سبيل المثال ، إذا أردت تنظيف سطح المكتب واستخدمت أداة 5S (التي ستتم مناقشتها لاحقًا) ، وبعد فترة أدركت أن التنظيف وفقًا لطريقتك يستغرق وقتًا طويلاً. الطريقة الأكثر وضوحًا هي التخلي عن كل شيء والعودة إلى الفوضى القديمة. أو يمكنك الذهاب في الاتجاه الآخر ، وتحليل أسباب الصعوبات ، ووضع طاولة أصغر أو الحصول على رف خاص لتخزين الأوراق. تم تقليل وقت التنظيف. ثم تقوم بترميز المستندات الخاصة بك بالألوان ، وتعلم عدم رمي مستنداتك ، ولا تحتاج إلى ترتيبها. وبذلك يمكنك تحسين مكان العمل وتحسن نفسك معه إلى ما لا نهاية. ستكون هذه فلسفة كايزن في العمل بالنسبة لك شخصيًا. بعد كل شيء ، أنت تتقدم باستمرار ، وكل دقيقة تقضيها في الكمال ستعود هذه المرة لاحقًا. تتكون عملية التحسين من إجراء الكثير من التحسينات الصغيرة باستمرار والتي تخلق تأثيرًا قويًا.

في الغرب ، غالبًا ما يفضلون القيام بالثورة. تغيير كل شيء بالكامل مرة واحدة. لماذا تفعل الأشياء الصغيرة بينما يمكنك شراء معدات جديدة تمامًا والحصول على ميزة في ذلك؟

لكن عملية الإنتاج ، وفي أي شركة ، تتكون بالكامل تقريبًا من حل المشكلات الحالية والنظامية التي لا تمل من تقديمها التكنولوجيا والمواد الخام والنقل والشركاء والعديد من العوامل الأخرى. في الحرب على هذه الصعوبات يمر يوم عمل القادة والعمال. لكن ، للأسف ، على الرغم من العمل الجاد ، لا تقل المشاكل. نادرًا ما يسمح لك نشاط حل المهام الحالي بقضاء بعض الوقت في التطوير. تذكر اليابانيون ، باستخدام كايزن ، الفطرة السليمة وأدركوا أنه من الأسهل تطوير النظام تدريجياً للتعامل مع المهمة مرة واحدة وإلى الأبد بدلاً من التعامل مع العواقب كل يوم. فاز اليابانيون. وجدوا حلولًا لمشاكل أخرى في نفس السياق. هذا النهج الهادف يسمى فلسفة كايزن.

نهاية المقطع التمهيدي.

* * *

المقتطف التالي من الكتاب فلسفة العجاف. التصنيع الخالي من الهدر في العمل والمنزل (أندرو شتاين ، 2014)مقدم من شريك الكتاب لدينا -

أوليج ليفياكوف

تسبب الإنتاج الهزيل (من اللغة الإنجليزية. النحيف - النحيف ، الخفيف) أو الخدمات اللوجستية للإنتاج "الخفيف" في زيادة هائلة في إنتاجية العمل وأحجام الإنتاج ويظل نظام الإنتاج الرئيسي في العديد من قطاعات الاقتصاد العالمي.

Lean manufacturing هو اسم أمريكي نظام إنتاج تويوتا. بدأ مبتكر التصنيع الخالي من الهدر ، Taiichi Ohno ، المحاولات الأولى لتحسين الإنتاج في الخمسينيات من القرن الماضي. في أوقات ما بعد الحرب ، كانت اليابان في حالة خراب وكانت البلاد بحاجة إلى سيارات جديدة. لكن المشكلة كانت أن الطلب لم يكن قوياً بما يكفي لتبرير شراء خط إنتاج قوي ، على غرار فورد. كانت هناك حاجة إلى العديد من أنواع المركبات المختلفة (سيارات الركاب ، والشاحنات الخفيفة والمتوسطة ، وما إلى ذلك) ، لكن الطلب على نوع معين من المركبات لم يكن كبيرًا. كان على اليابانيين تعلم كيفية العمل بفعالية ، وإنشاء العديد من النماذج المختلفة في مواجهة انخفاض الطلب على كل نموذج. لم يحل أحد مثل هذه المشكلة من قبلهم ، لأن الكفاءة كانت تُفهم حصريًا من حيث الإنتاج الضخم.

يتضمن الإنتاج الخالي من الهدر مشاركة كل موظف في عملية تحسين الأعمال وأقصى قدر من توجيه العملاء.

نقطة البداية للتصنيع الهزيل هي قيمة العميل. من وجهة نظر المستهلك النهائي ، لا يكتسب المنتج (الخدمة) قيمة حقيقية إلا في الوقت الذي تحدث فيه المعالجة المباشرة والإنتاج لهذه العناصر. جوهر التصنيع الخالي من الهدر هو عملية التخلص من النفايات ، والتي تسمى مودا باللغة اليابانية. كلمة Muda هي إحدى الكلمات اليابانية التي تعني الهدر ، والهدر ، أي أي نشاط يستهلك الموارد ولكنه لا يخلق قيمة. على سبيل المثال ، لا يحتاج المستهلك مطلقًا إلى وجود المنتج النهائي أو أجزائه في المخزون. ومع ذلك ، في نظام الإدارة التقليدي ، يتم نقل تكاليف المستودعات ، بالإضافة إلى جميع التكاليف المرتبطة بإعادة العمل والخردة والتكاليف غير المباشرة الأخرى إلى المستهلك.

وفقًا لمفهوم lean manufacturing ، يمكن تصنيف جميع أنشطة المؤسسة على النحو التالي: العمليات والعمليات التي تضيف قيمة إلى المستهلك ، والعمليات والعمليات التي لا تضيف قيمة إلى المستهلك. لذلك ، فإن أي شيء لا يضيف قيمة للعميل ، من وجهة نظر التصنيع الخالي من الهدر ، يُصنف على أنه نفايات ويجب التخلص منه.

الأهداف الرئيسية للتصنيع الخالي من الهدر هي:

- خفض التكلفة ، بما في ذلك العمالة ؛

- تقليل شروط إنشاء المنتج ؛

- تقليل مساحة الإنتاج والتخزين ؛

- ضمان تسليم المنتجات للعميل ؛

- أقصى جودة بتكلفة معينة أو بأقل تكلفة بجودة معينة.

كما ذكر أعلاه ، بدأ تاريخ نظام LIN مع Toyota. يعتقد ساكيشي تويودا ، أحد مؤسسي Toyota ، أنه لا يوجد حد لتحسين الإنتاج ، وبغض النظر عن حالة الشركة في السوق وقدرتها التنافسية ، كان من الضروري المضي قدمًا باستمرار ، وتحسين جميع عمليات الإنتاج. كانت نتيجة هذه الفلسفة هي استراتيجية كايزن ، "التحسين المستمر" ، المتبعة في شركات تويوتا. دعم ساكيشي تويودا استثمارات كبيرة في البحث والتطوير للمركبات الجديدة.

عرف كيشيرو تويودا ، ابن ساكيشي ، أنه سيتعين عليه القيام بشيء غير عادي من أجل التنافس بنجاح مع عمالقة السيارات الأمريكيين (مثل فورد). بادئ ذي بدء ، قدم مفهوم "في الوقت المناسب" (توغو ووارتمان) في مؤسسته ، مما يعني أنه يجب إنشاء أي جزء من السيارة في وقت لا يتجاوز الحاجة إليه. لذلك ، لم يكن لدى اليابانيين ، على عكس الأمريكيين ، مستودعات ضخمة بها قطع غيار ، بينما وفر اليابانيون المزيد من الوقت والموارد. أصبحت أساليب "كايزن" و "توجو وارتمان" أساس فلسفة التصنيع لعائلة تويودا.

بدأ التالي في الأسرة ، إيجي تويودا ، حياته المهنية من خلال تطوير خطة مدتها خمس سنوات لتحسين أساليب الإنتاج. للقيام بذلك ، تمت دعوة Taichi Ohno إلى Toyota كمستشار قدم بطاقات "كانبان" - "تتبع حركات المخزون". قام Taichi Ohno بتدريب العمال بالتفصيل على أساليب kaizen و Togo و Wartman ، ورفع مستوى المعدات ووضع التسلسل الصحيح للعمليات. في حالة وجود أي مشكلة في تجميع المنتجات على الناقل ، توقف الناقل على الفور للعثور على أي مشاكل وإصلاحها بسرعة. تطبق تويوتا فلسفتها الخاصة بالجودة الصناعية منذ عشرين عامًا ، بما في ذلك مع مورديها.

أصبح Soichiro Toyoda رئيسًا ثم رئيسًا لمجلس إدارة شركة Toyota Motor Corporation في عام 1982. تحت قيادته ، أصبحت تويوتا شركة دولية. بدأ Soichiro عمله في تحسين الجودة في الشركة من خلال دراسة عمل خبير الجودة الأمريكي E. Deming. أصبحت إدارة الجودة في شركات تويوتا أكثر وضوحًا ، وتم تنفيذها في جميع أقسام الشركة.

لذلك ، لعدة أجيال من قادة Toyota ، تم تطوير نظام جودة فريد من نوعه ، والذي شكل أساس نظام LEAN.

أدوات وطرق اللين الأكثر شيوعًا هي:

- رسم الخرائط تيار القيمة.

- إنتاج السحب في الخط.

- كانبان.

- كايزن هو تحسين مستمر.

- نظام 5C هو تقنية لخلق مكان عمل فعال.

- نظام SMED - تغيير سريع للمعدات.

- نظام TPM (الصيانة الإنتاجية الشاملة) - الصيانة العامة للمعدات.

- نظام JIT (في الوقت المناسب - في الوقت المناسب).

- التصور.

- خلايا على شكل حرف U.

رسم الخرائط تيار القيمة- هذا رسم تخطيطي بسيط ومرئي إلى حد ما يصور المواد وتدفق المعلومات اللازمة لتوفير منتج أو خدمة للمستخدم النهائي. تتيح خريطة تدفق القيمة رؤية الاختناقات في التدفق على الفور ، وبناءً على تحليلها ، تحدد جميع التكاليف والعمليات غير المنتجة ، وتضع خطة تحسين. يتضمن تخطيط تدفق القيمة الخطوات التالية:

- توثيق خريطة الحالة الحالية.

- تحليل تدفق الإنتاج.

- إنشاء خريطة الدولة المستقبلية.

- تطوير خطة التحسين.

سحب الإنتاج(إنتاج السحب باللغة الإنجليزية) - مخطط لتنظيم الإنتاج ، حيث يتم تحديد حجم الإنتاج في كل مرحلة من مراحل الإنتاج فقط من خلال احتياجات المراحل اللاحقة (في النهاية - حسب احتياجات العميل).

المثالي هو "تدفق قطعة واحدة" ، أي لا ينتج مورد المنبع (أو المورد الداخلي) أي شيء حتى يطلب منه المستهلك النهائي (أو المستهلك الداخلي) القيام بذلك. وهكذا ، فإن كل عملية لاحقة "تسحب" المنتجات من العملية السابقة.

ترتبط طريقة تنظيم العمل هذه ارتباطًا وثيقًا أيضًا بموازنة الخطوط ومزامنة مؤشر الترابط.

نظام كانبانهو نظام يضمن تنظيم تدفق مستمر للمواد في حالة عدم وجود مخزون: يتم توفير مخزون الإنتاج على دفعات صغيرة ، مباشرة إلى النقاط الضرورية لعملية الإنتاج ، وتجاوز المستودع ، ويتم شحن المنتجات النهائية على الفور للعملاء. ترتيب إدارة الإنتاج هو العكس: من المرحلة الأولى إلى المرحلة (أنا - 1).

يتمثل جوهر نظام CANBAN في أن جميع وحدات الإنتاج في المؤسسة يتم تزويدها بالموارد المادية فقط بالكمية والوقت اللازمين للوفاء بالطلب. يتم إرسال طلب المنتجات النهائية إلى المرحلة الأخيرة من عملية الإنتاج ، حيث يتم حساب حجم العمل المطلوب قيد التقدم ، والذي يجب أن يأتي من المرحلة قبل الأخيرة. وبالمثل ، من المرحلة قبل الأخيرة ، هناك طلب إلى المرحلة السابقة من الإنتاج لعدد معين من المنتجات شبه المصنعة. أي أن حجم الإنتاج في هذا الموقع يتم تحديده حسب احتياجات موقع الإنتاج التالي.

وهكذا ، بين كل مرحلتين متجاورتين من عملية الإنتاج ، توجد علاقة مزدوجة:

- من المرحلة i إلى المرحلة (i - 1) ، يُطلب المقدار المطلوب من العمل الجاري ("المسحوب") ؛

- من المرحلة (1 - 1) إلى المرحلة الأولى ، يتم إرسال الموارد المادية بالكمية المطلوبة.

وسائل نقل المعلومات في نظام CANBAN هي بطاقات خاصة ("canban" ، مترجمة من اليابانية ، - بطاقة). هناك نوعان من البطاقات:

- بطاقات أوامر الإنتاج ، والتي تشير إلى عدد الأجزاء التي سيتم إنتاجها في مرحلة الإنتاج السابقة. يتم إرسال بطاقات أمر الإنتاج من المرحلة الأولى من الإنتاج إلى المرحلة (1 - 1) وهي الأساس لتشكيل برنامج الإنتاج للقسم (1 - 1) ؛

- بطاقات الاختيار ، التي تشير إلى كمية الموارد المادية (المكونات ، الأجزاء ، المنتجات شبه النهائية) التي يجب أخذها في موقع المعالجة (التجميع) السابق. تُظهر بطاقات التحديد كمية الموارد المادية التي تم استلامها بالفعل بواسطة موقع الإنتاج الأول من (i - 1) إلى.

وبالتالي ، يمكن تعميم البطاقات ليس فقط داخل المؤسسة التي تستخدم نظام CANBAN ، ولكن أيضًا بينها وبين فروعها ، وكذلك بين الشركات المتعاونة.

تتلقى الشركات التي تستخدم نظام CANBAN موارد الإنتاج يوميًا أو حتى عدة مرات خلال اليوم ، لذلك يمكن تحديث مخزون المؤسسة بالكامل 100-300 مرة في السنة أو أكثر ، بينما في المؤسسة باستخدام أنظمة MRP أو MAP - 10 فقط -20 مرة في السنة. على سبيل المثال ، في شركة Toyota Motors Corporation ، تم تزويد أحد مواقع الإنتاج في عام 1976 بالموارد ثلاث مرات في اليوم ، وفي عام 1983 - كل بضع دقائق.

بالإضافة إلى ذلك ، تصبح الرغبة في تقليل المخزونات طريقة لتحديد وحل مشاكل الإنتاج. إن تراكم المخزونات وحجم الإنتاج المبالغ فيه يجعل من الممكن إخفاء الأعطال المتكررة وإغلاق المعدات وعيوب التصنيع. نظرًا لأنه ، في ظروف تقليل المخزونات ، يمكن إيقاف الإنتاج بسبب عيوب في المرحلة السابقة من العملية التكنولوجية ، فإن المطلب الرئيسي لنظام CANBAN ، بالإضافة إلى شرط "المخزون الصفري" ، هو شرط "عدم وجود عيوب ". يكاد يكون من المستحيل تطبيق نظام CANBAN بدون التنفيذ المتزامن لنظام إدارة الجودة الشامل.

العناصر المهمة لنظام CANBAN هي:

- نظام معلومات لا يشمل البطاقات فحسب ، بل يشمل أيضًا جداول الإنتاج والنقل والإمداد والخرائط التكنولوجية ؛

- نظام لتنظيم الاحتياجات والتناوب المهني للموظفين ؛

- نظام رقابة عامة (TQM) وانتقائية ("Jidoka") على جودة المنتجات ؛

- نظام تسوية الإنتاج.

المزايا الرئيسية لنظام CANBAN:

- دورة إنتاج قصيرة ، معدل دوران مرتفع للأصول ، بما في ذلك المخزونات ؛

- لا توجد تكاليف أو تكاليف منخفضة للغاية لتخزين مخزون الإنتاج والسلع ؛

- منتجات عالية الجودة في جميع مراحل عملية الإنتاج.

أظهر تحليل التجربة العالمية في تطبيق نظام CANBAN أن هذا النظام يجعل من الممكن تقليل المخزونات بنسبة 50٪ ، والمخزون - بنسبة 8٪ مع تسارع كبير في معدل دوران رأس المال العامل وزيادة جودة المنتجات الجاهزة منتجات.

العيوب الرئيسية لنظام الوقت المناسب هي:

- صعوبة ضمان الاتساق العالي بين مراحل الإنتاج ؛

- مخاطر كبيرة لتعطيل إنتاج وبيع المنتجات.

كايزن- هذه مشتق من حرفين - "تغييرات" و "جيد" - تُترجم عادةً إلى "تغييرات للأفضل" أو "تحسين مستمر".

بالمعنى التطبيقي ، كايزن هي فلسفة وآليات إدارية تشجع الموظفين على اقتراح التحسينات وتنفيذها عبر الإنترنت.

هناك خمسة مكونات رئيسية في كايزن:

- تفاعل؛

- الانضباط الشخصي

- تحسين الروح المعنوية.

- دوائر الجودة؛

- اقتراحات للتحسين

نظام 5C - تقنية لخلق مكان عمل فعال

تحت هذا التعيين ، يُعرف نظام استعادة النظام والنظافة وتعزيز الانضباط. يتضمن نظام 5C خمسة مبادئ مترابطة لتنظيم مكان العمل. يبدأ الاسم الياباني لكل من هذه المبادئ بالحرف "C". ترجمت إلى الروسية - الفرز ، والترتيب العقلاني ، والتنظيف ، والتوحيد ، والتحسين.

- الفرز: افصل العناصر الضرورية - الأدوات والأجزاء والمواد والمستندات - عن العناصر غير الضرورية لإزالة العنصر الأخير.

- الموقع المنطقي: رتب بعقلانية ما تبقى ، ضع كل عنصر في مكانه.

- التنظيف: حافظ على النظافة والنظام.

- التوحيد القياسي: كن دقيقا عن طريق إجراء الحلول الثلاث الأولى بانتظام.

- التحسين: جعل الإجراءات المعمول بها عادة وتحسينها.

تغيير سريع (SMED - تبادل دقيقة واحدة للقالب)تُرجم حرفياً إلى "تغيير الطابع في دقيقة واحدة". تم تطوير هذا المفهوم من قبل المؤلف الياباني Shigeo Shingo وأحدث ثورة في نهج التغيير وإعادة التجهيز. نتيجة لتطبيق نظام SMED ، يمكن إجراء أي تغيير أو تغيير للأداة في غضون دقائق قليلة أو حتى ثوانٍ ، "لمسة واحدة" (مفهوم "OTED" - "One Touch Exchange of Dies").

نتيجة لدراسات إحصائية عديدة ، تبين أن وقت تنفيذ العمليات المختلفة في عملية التحول يتوزع على النحو التالي:

- تحضير المواد والطوابع والتركيبات ، إلخ. - ثلاثون في المائة ؛

- تحديد وإزالة الطوابع والأدوات - 5٪ ؛

- تمركز الأداة ووضعها - 15٪ ؛

- المعالجة والتعديل التجريبي - 50٪.

نتيجة لذلك ، تمت صياغة المبادئ التالية ، والتي تجعل من الممكن تقليل وقت التغيير بعشرات بل ومئات المرات:

- فصل عمليات الإعداد الداخلية والخارجية ،

- تحويل الإجراءات الداخلية إلى خارجية ،

- استخدام المشابك الوظيفية أو الإزالة الكاملة للمثبتات ،

- استخدام أجهزة إضافية.

نظام TPM (الصيانة الإنتاجية الشاملة) - العناية الكاملة بالمعداتيعمل بشكل أساسي على تحسين جودة المعدات ، مع التركيز على الاستخدام الأكثر كفاءة من خلال نظام الصيانة الوقائية الشامل. ينصب التركيز في هذا النظام على الوقاية والكشف المبكر عن عيوب المعدات التي يمكن أن تؤدي إلى مشاكل أكثر خطورة.

يشمل TPM المشغلين والمصلحين الذين يوفرون معًا موثوقية محسّنة للمعدات. أساس TPM هو جدولة الصيانة الوقائية والتشحيم والتنظيف والفحص العام. يوفر هذا زيادة في مؤشر مثل الكفاءة الإجمالية للمعدات.

نظام JIT (Just-In-Time - في الوقت المناسب) - نظام إدارة المواد في الإنتاج، حيث يتم تسليم المكونات من عملية سابقة (أو من مزود خارجي) بالضبط عند الحاجة إليها ، ولكن ليس قبل ذلك. يؤدي هذا النظام إلى انخفاض حاد في حجم العمل الجاري والمواد والمنتجات النهائية في المستودعات.

يتضمن نظام JIT نهجًا محددًا لاختيار الموردين وتقييمهم ، بناءً على العمل مع دائرة ضيقة من الموردين المختارين لقدرتهم على ضمان تسليم مكونات عالية الجودة في الوقت المناسب. في الوقت نفسه ، يتم تقليل عدد الموردين مرتين أو أكثر ، ويتم إنشاء روابط اقتصادية طويلة الأجل مع الموردين المتبقين.

التصورأي وسيلة للإبلاغ عن كيفية القيام بالعمل. هذا هو مثل هذا الترتيب للأدوات والأجزاء والحاويات وغيرها من مؤشرات حالة الإنتاج ، حيث يمكن للجميع في لمحة فهم حالة النظام - القاعدة أو الانحراف.

طرق التصوير الأكثر شيوعًا هي:

- الخطوط العريضة.

- وسم اللون.

- طريقة علامة الطريق.

- علامات الطلاء.

- "كان" - "أصبح".

- تعليمات العمل الرسومية.

خلايا يو- ترتيب المعدات على شكل الحرف اللاتيني "U". في الخلية على شكل حرف U ، يتم ترتيب الآلات على شكل حدوة حصان ، وفقًا لتسلسل العمليات. مع هذا الترتيب للمعدات ، تتم المرحلة الأخيرة من المعالجة على مقربة شديدة من المرحلة الأولية ، لذلك لا يتعين على المشغل الذهاب بعيدًا لبدء دورة الإنتاج التالية.

في فترة المنافسة الأعلى والأزمة المتصاعدة ، ليس أمام الشركات في جميع أنحاء العالم طريقة أخرى سوى استخدام أفضل تقنيات الإدارة العالمية لإنشاء منتجات وخدمات ترضي العملاء قدر الإمكان من حيث الجودة والسعر.

تعتبر الخسائر في أي عملية إنتاج مشكلة حتمية للعديد من المؤسسات ، سواء في تصنيع المنتجات أو تقديم الخدمات. النفايات هي حالة ، بعبارة ملطفة ، لا تضيف قيمة إلى منتج أو خدمة. من أجل اكتشاف الخسائر ، عليك أولاً التعرف عليها. هناك ثمانية أنواع من الخسائر بسبب فقدان ما يصل إلى 85٪ من موارد المؤسسة:

- فقدان الإبداع. عندما يتم التعامل مع موظف على أنه ترس في آلية يمكن التخلص منها أو استبدالها في أي وقت بأخرى ، عندما يتم تقليص العلاقات إلى مخطط "العمل بيديك واتباع تعليمات رئيسك بدقة" ، فإن مصلحة الموظفين في العمل يتناقص باطراد. يعتقد الخبراء أن هذا الترتيب للأشياء عفا عليه الزمن ، فهو يسحب الشركة مرة أخرى ، ولن يكون بطيئًا في التأثير على أرباح الشركة. في اليابان نفسها ، في العديد من الشركات ، تظهر "دوائر الجودة" ، حيث يحق لأي شخص التعبير عن اقتراحاته لتحسين جودة العمليات. يعتقد المحللون أنه في القرن الحادي والعشرين ، ستنجح تلك الشركات التي يمكنها خلق إحساس بالمشاركة في تحسين الإنتاج في القرن الحادي والعشرين.

- الإفراط في الإنتاج ، والذي يتم التعبير عنه في حقيقة أنه يتم إنتاج المزيد من السلع أكثر من المطلوب ، أو في وقت أبكر مما يطلبه العميل. ونتيجة لذلك ، فإن تلك الموارد التي يمكن إنفاقها على تحسين الجودة تنفق على زيادة الكمية.

- التأخير. عندما يكون العمال عاطلين عن انتظار المواد والأدوات والمعدات والمعلومات ، يكون ذلك دائمًا نتيجة سوء التخطيط أو العلاقات غير الراسخة مع الموردين ، والتقلبات غير المتوقعة في الطلب.

- النقل غير الضروري ، عندما يتم نقل المواد أو المنتجات بشكل متكرر أكثر مما هو ضروري لعملية مستمرة. من المهم تسليم كل ما تحتاجه في الوقت المناسب وإلى المكان المناسب ، ولهذا ، يجب تنفيذ خطط لوجستية جيدة في المؤسسة.

- زيادة المخزون ، أو تخزين المزيد من المنتجات عما يتم بيعه والمزيد من المواد أكثر مما هو مطلوب للعملية.

- الإفراط في المعالجة. يجب أن تخرج المنتجات من إنتاج بجودة عالية بحيث يجب ، إن أمكن ، استبعاد التعديلات والتحسينات ، ويجب أن تكون مراقبة الجودة سريعة وفعالة.

- العيوب التي يجب تجنبها بأي ثمن ، لأنه يتم إنفاق أموال إضافية على حل شكاوى العملاء: إذا كان المنتج المعيب بحاجة إلى التصحيح ، يتم إنفاق المزيد من الوقت والجهد والمال.

- حركات غير منتظمة ، أو عملية غير مهمة لتسليم الأدوات والمواد داخل المؤسسة نفسها ، حركة غير ضرورية للموظفين حول المبنى.

وفقًا لدراسة أجراها معهد الدراسات الإستراتيجية الشاملة (IKSI) حول انتشار التصنيع الخالي من الهدر في روسيا في مارس-أبريل 2006 ، من بين 735 مؤسسة صناعية روسية شملها الاستطلاع ، استخدمت 32٪ التجربة اليابانية. في مارس - أبريل 2008 ، تم إجراء مسح ثان. تطبيق التصنيع الخالي من الهدر في المؤسسات الصناعية في روسيا في 2006-2008 " في المنتدى الروسي الهزيل الثالث "روسيا النحيلة". الشركات التي كانت أول من طبقت طرق التصنيع الخالية من الهدر: Gorky Automobile Plant (GAZ Group) ، RUSAL ، EvrazHolding ، Eurochem ، VSMPO-AVISMA ، KUMZ OJSC ، Chelyabinsk Forging and Press Plant (ChKPZ OJSC) ، Sollers OJSC "(" UAZ "، "ZMZ") و KAMAZ و NefAZ و Sberbank of Russia OJSC ، إلخ.