لفئة:

أعمال الطحن

اختيار طرق الطحن المنطقية

يعني تحديد وضع الطحن المنطقي على هذا الجهاز أنه بالنسبة لظروف المعالجة المحددة (مادة ودرجة قطعة العمل ، وملفها الشخصي وأبعادها ، وبدل المعالجة) ، من الضروري تحديد النوع والحجم الأمثل للقاطع ، ودرجة المادة والمعلمات الهندسية لجزء القطع للقاطع ، سائل التشحيم والتبريد للقطع وتعيين القيم المثلى لمعلمات وضع القطع التالية: B ، t ، sz. ت ، ن ، ني ، تم.

من الصيغة (32) ، يترتب على ذلك أن المعلمات B و t و sz و v لها نفس التأثير على الإنتاجية الحجمية للطحن ، حيث أن كل منها يدخل الصيغة في الدرجة الأولى. هذا يعني أنه مع زيادة أي منها ، على سبيل المثال ، بمعامل اثنين (مع عدم تغيير المعلمات الأخرى) ، ستزداد الإنتاجية الحجمية أيضًا بمعامل اثنين. ومع ذلك ، فإن هذه المعلمات ليس لها نفس التأثير على عمر الأداة (انظر الفقرة 58). لذلك ، مع الأخذ في الاعتبار عمر الأداة ، فمن الأفضل أولاً وقبل كل شيء اختيار القيم القصوى المسموح بها لتلك المعلمات التي لها تأثير أقل على عمر الأداة ، أي في التسلسل التالي: عمق القطع ، والتغذية لكل سن و سرعة القطع. لذلك ، يجب أن يبدأ اختيار هذه المعلمات لأنماط القطع أثناء الطحن على هذه الآلة بنفس التسلسل ، وهي:

1. يتم تحديد عمق القطع اعتمادًا على بدل المعالجة ومتطلبات خشونة السطح وقوة الماكينة. من المستحسن إزالة بدل المعالجة في مسار واحد ، مع مراعاة قوة الجهاز. عادة ، لا يتجاوز عمق القطع للطحن الخشن 4-5 مم. أثناء الطحن الخام باستخدام قاطعات نهاية كربيد (رؤوس) على آلات طحن قوية ، يمكن أن تصل إلى 20-25 مم أو أكثر. عند الانتهاء من الطحن ، لا يتجاوز عمق القطع 1-2 مم.

2. يتم تعيين الحد الأقصى من العلف المسموح به وفقًا لظروف المعالجة. عند ضبط الحد الأقصى المسموح به من الأعلاف ، يجب استخدام الرضعات لكل سن والتي تكون قريبة من الرضعات "المكسورة".

تعبر الصيغة الأخيرة عن اعتماد العلف لكل سن على عمق الطحن وقطر القاطع. تعتمد قيمة الحد الأقصى لسمك الشريحة ، أي قيمة المعامل الثابت I c في الصيغة (21) ، على الخواص الفيزيائية والميكانيكية للمادة التي تتم معالجتها \ (لنوع معين وتصميم القاطع). قيم الحد الأقصى للأعلاف المسموح بها مقيدة بعوامل مختلفة:

أ) أثناء التخشين - صلابة الأداة ومقاومة اهتزازها (مع صلابة كافية ومقاومة اهتزازات للآلة) ، وصلابة قطعة العمل وقوة جزء القطع من الأداة ، على سبيل المثال ، سن القاطع ، الحجم غير الكافي من أخاديد الرقائق ، على سبيل المثال ، لقواطع القرص ، وما إلى ذلك ، لذلك ، يتم التغذية لكل سن أثناء الطحن الخشنة للصلب باستخدام قواطع أسطوانية مع سكاكين إدخال وسن كبير يتم اختياره في حدود 0.1-0.4 مم / سن ، وعند معالجة الحديد الزهر حتى 0.5 مم / سن

ب) عند الانتهاء - خشونة السطح ، دقة الأبعاد ، حالة الطبقة السطحية ، إلخ. عند الانتهاء من طحن الصلب والحديد الزهر ، يتم تخصيص تغذية صغيرة نسبيًا لكل سن قاطع (0.05-0.12 مم / سن).

3. يتم تحديد سرعة القطع. نظرًا لأن لها أكبر تأثير على عمر الأداة ، يتم اختيارها بناءً على معيار الحياة المعتمد لهذه الأداة. يتم تحديد سرعة القطع بالصيغة (42) أو وفقًا لجداول معايير ظروف القطع ، اعتمادًا على عمق وعرض الطحن ، التغذية لكل سن ، قطر القاطع ، عدد الأسنان ، ظروف التبريد ، إلخ.

4. يتم تحديد قوة القطع الفعالة Ne في الوضع المحدد وفقًا لجداول المعايير أو وفقًا للصيغة (39 أ) ومقارنتها بقوة الماكينة.

5. وفقًا لسرعة القطع المحددة (u ، أو i ^) ، يتم تحديد أقرب خطوة لسرعة عمود دوران الماكينة من بين تلك المتوفرة على هذا الجهاز وفقًا للصيغة (2) أو وفقًا للجدول الزمني (الشكل 174) . من النقطة المقابلة لسرعة القطع المقبولة (على سبيل المثال ، 42 م / دقيقة) ، يتم رسم خط أفقي ، ومن نقطة بعلامة قطر القاطع المحدد (على سبيل المثال ، 110 مم) - خط عمودي. عند نقطة تقاطع هذه الخطوط ، يتم تحديد أقرب خطوة لسرعة المغزل. لذلك ، في المثال الموضح في الشكل. 172 ، عند الطحن باستخدام قاطع بقطر D = 110 مم بسرعة قطع تبلغ 42 م / دقيقة ، ستكون سرعة المغزل 125 دورة في الدقيقة.

رسم توضيحي لسرعة قاطع الطحن شكل 174

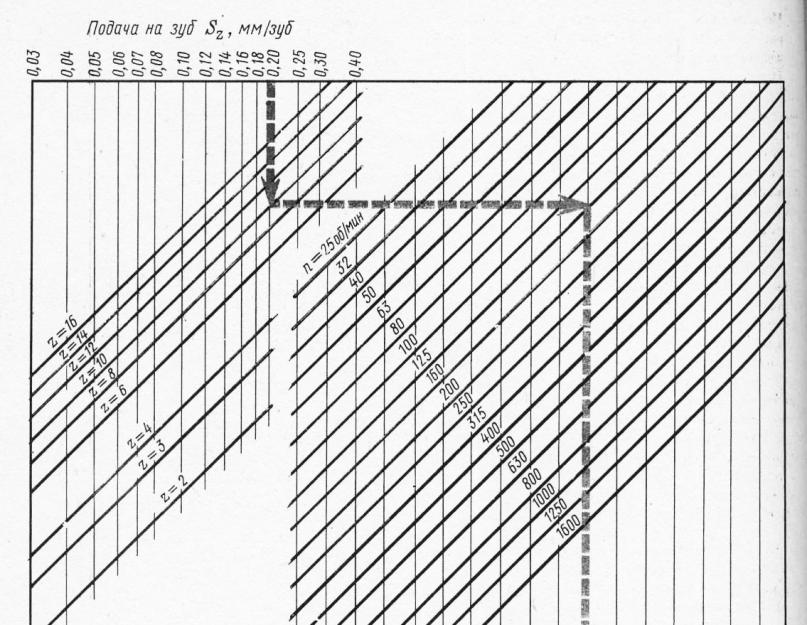

6. يتم تحديد التغذية الدقيقة بواسطة الصيغة (4) أو وفقًا للجدول (الشكل 175). لذلك ، عند الطحن باستخدام القاطع D = 110 مم ، z = 10 عند sz = 0.2 مم / سن و n = 125 دورة في الدقيقة ، يتم تحديد دقيقة التغذية وفقًا للجدول الزمني على النحو التالي. من النقطة المقابلة للتغذية لكل سن sg = 0.2 مم / سن ، نرسم خطًا رأسيًا حتى يتقاطع مع خط مائل يتوافق مع عدد أسنان القاطع r = 10. من النقطة التي تم الحصول عليها نرسم خطًا أفقيًا حتى يتقاطع مع خط مائل يتوافق مع سرعة المغزل المقبولة l = 125 دورة في الدقيقة. بعد ذلك ، ارسم خطًا رأسيًا من النقطة الناتجة. تحدد نقطة التقاطع لهذا الخط مع المقياس الأدنى للتغذية الدقيقة المتوفرة على هذا الجهاز أقرب خطوة للتغذية الدقيقة.

7. يتم تحديد وقت الآلة.

وقت الآلة. يُطلق على الوقت الذي تتم خلاله عملية إزالة الرقاقة دون المشاركة المباشرة للعامل وقت الآلة (على سبيل المثال ، لطحن مستوى قطعة العمل من اللحظة التي يتم فيها تشغيل التغذية الطولية الميكانيكية حتى إيقاف تشغيلها).

أرز. 1. مخطط تغذية الدقيقة

إن مكاسب الإنتاجية في تصنيع الآلات على آلات قطع المعادن محدودة بعاملين رئيسيين: القدرات الإنتاجية للآلة وخصائص القطع للأداة. إذا كانت إمكانيات إنتاج الماكينة صغيرة ولا تسمح بالاستخدام الكامل لخصائص القطع للأداة ، فإن إنتاجية هذه الماكينة ستكون جزءًا بسيطًا من الإنتاجية المحتملة مع أقصى استخدام للأداة. في حالة تجاوز القدرات الإنتاجية للآلة بشكل كبير خصائص القطع الخاصة بالأداة ، يمكن تحقيق أقصى إنتاجية ممكنة باستخدام هذه الأداة على الماكينة ، ولكن قدرات الماكينة ، أي قوة الماكينة ، هي الحد الأقصى لن يتم استخدام قوى القطع المسموح بها ، وما إلى ذلك ، بشكل كامل. هـ. سيكون الأمثل من وجهة نظر الإنتاجية والاقتصاد في استخدام الماكينة والأداة في مثل هذه الحالات عندما تكون القدرة الإنتاجية للآلة وخصائص القطع للأداة سوف تتطابق أو تكون قريبة من بعضها البعض.

هذا الشرط هو أساس ما يسمى بخصائص الإنتاج للأدوات الآلية ، والتي تم اقتراحها وتطويرها من قبل الأستاذ. أ. كاشرين. السمة الإنتاجية للآلة هي رسم بياني للاعتماديات بين قدرات الآلة والأداة. تجعل خصائص الإنتاج من الأسهل والأسهل تحديد ظروف القطع المثلى عند المعالجة على آلة معينة.

تتميز خصائص القطع لأداة معينة بظروف القطع المسموح بها أثناء المعالجة. يمكن تحديد سرعة القطع في ظل ظروف معالجة معينة من خلال الصيغة (42 ، أ). في الممارسة العملية ، يتم العثور عليها وفقًا لجدول شروط القطع ، والتي يتم تقديمها في الكتب المرجعية للمقيم أو التقني. ومع ذلك ، تجدر الإشارة إلى أن معايير ظروف القطع لكل من الطحن وأنواع المعالجة الأخرى تم تطويرها بناءً على خصائص القطع للأداة لحالات المعالجة المختلفة (نوع وحجم الأداة ونوع ودرجة مادة القطع الجزء ، والمواد التي تتم معالجتها ، وما إلى ذلك) ، ولا ترتبط بالآلات التي سيتم إجراء المعالجة عليها. نظرًا لاختلاف إمكانات الإنتاج الخاصة بالآلات المختلفة ، فإن وضع المعالجة الأمثل الممكن عمليًا على الأجهزة المختلفة سيكون مختلفًا في نفس ظروف المعالجة. تعتمد إمكانات الإنتاج للأدوات الآلية بشكل أساسي على القوة الفعالة للآلة والسرعة والتغذية وما إلى ذلك.

أرز. 2. الغطس والتجاوز

تم تطوير خصائص إنتاج قواطع الطحن في حالة القطع باستخدام قواطع ثقيلة بواسطة البروفيسور أ. كاشرين والمؤلف.

يعتمد مبدأ بناء الخصائص الإنتاجية لآلات الطحن (nomograms) للعمل مع المطاحن السطحية على حل رسومي مشترك لمعادلتين تميزان اعتماد سرعة القطع vT وفقًا للصيغة (42) عند -Bz '= const ، من ناحية ، ومعرف سرعة القطع "آلة الطاقة المسموح بها ، من ناحية أخرى. يمكن تحديد سرعة القطع vN من الصيغة

أرز. 3. خصائص الإنتاج لآلة الطحن 6P13

لا يمكن إجراء المعالجة السطحية لقطع العمل بالطحن إلا بعد تطوير الخريطة التكنولوجية ، والتي تشير إلى أوضاع المعالجة الرئيسية. عادة ما يتم تنفيذ هذا العمل من قبل أخصائي خضع لتدريب خاص. يمكن أن تعتمد ظروف القطع في الطحن على مجموعة متنوعة من العوامل ، مثل نوع المادة والأداة المستخدمة. يمكن ضبط المؤشرات الرئيسية على آلة الطحن يدويًا ، كما يتم الإشارة إلى المؤشرات على كتلة التحكم الرقمية. يستحق طحن الخيط اهتمامًا خاصًا ، نظرًا لأن المنتجات الناتجة تتميز بعدد كبير إلى حد ما من المعلمات المختلفة. ضع في اعتبارك ميزات اختيار أوضاع القطع أثناء الطحن بالتفصيل.

سرعة القطع

يمكن تسمية الوضع الأكثر أهمية في الطحن بسرعة القطع. يحدد الفترة الزمنية التي ستتم فيها إزالة طبقة معينة من المواد من السطح. يتم ضبط معظم الآلات على سرعة قطع ثابتة. عند اختيار مؤشر مناسب ، يؤخذ نوع مادة قطعة العمل في الاعتبار:

- عند العمل مع الفولاذ المقاوم للصدأ ، تكون سرعة القطع 45-95 م / دقيقة. نظرًا لإضافة عناصر كيميائية مختلفة إلى التركيب ، تتغير الصلابة والمؤشرات الأخرى ، وتقل درجة قابلية التشغيل الآلي.

- يعتبر البرونز تركيبة أكثر نعومة ، لذلك يمكن اختيار وضع مماثل أثناء الطحن في النطاق من 90-150 م / دقيقة. يتم استخدامه في تصنيع مجموعة متنوعة من المنتجات.

- أصبح النحاس على نطاق واسع. يتم استخدامه في تصنيع عناصر القفل والصمامات المختلفة. تجعل ليونة السبيكة من الممكن زيادة سرعة القطع حتى 130-320 م / دقيقة. تميل النحاس الأصفر إلى زيادة الليونة عند تسخينها بقوة.

- سبائك الألومنيوم شائعة جدًا اليوم. في هذه الحالة ، هناك العديد من الإصدارات التي لها خصائص أداء مختلفة. هذا هو السبب في أن وضع الطحن يختلف من 200 إلى 420 متر / دقيقة. يجب أن يؤخذ في الاعتبار أن الألومنيوم ينتمي إلى سبائك ذات نقطة انصهار منخفضة. هذا هو السبب في وجود احتمال حدوث زيادة كبيرة في مؤشر اللدونة عند سرعة المعالجة العالية.

يوجد عدد كبير نسبيًا من الجداول المستخدمة لتحديد أوضاع التشغيل الرئيسية. صيغة تحديد ثورات سرعة القطع هي كما يلي: n = 1000 V / D ، والتي تأخذ في الاعتبار سرعة القطع الموصى بها وقطر القاطع المستخدم. تسمح لك الصيغة المماثلة بتحديد عدد الثورات لجميع أنواع المواد المعالجة.

يتم قياس وضع الطحن المعني بالأمتار في الدقيقة لقطع القطع. يجب أن يؤخذ في الاعتبار أن الخبراء لا ينصحون بقيادة المغزل بأقصى سرعة ، حيث يزداد التآكل بشكل كبير وهناك احتمال تلف الأداة. لذلك ، يتم تقليل النتيجة التي تم الحصول عليها بحوالي 10-15٪. بناءً على هذه المعلمة ، يتم تحديد الأداة الأكثر ملاءمة.

تحدد سرعة دوران الأداة ما يلي:

- جودة السطح الناتج. من أجل الانتهاء من العملية التكنولوجية ، يتم تحديد أكبر معلمة. نظرًا للدوران المحوري مع عدد كبير من الثورات ، تكون الرقائق صغيرة جدًا. بالنسبة لعمليات التخشين ، على العكس من ذلك ، يتم اختيار قيم منخفضة ، ويدور القاطع بسرعة أقل ، ويزداد حجم الرقاقة. بسبب الدوران السريع ، يتم تحقيق مؤشر خشونة السطح المنخفض. تتيح التركيبات والمعدات الحديثة الحصول على سطح يشبه المرآة.

- إنتاجية العمل. عند إعداد الإنتاج ، يتم الاهتمام أيضًا بإنتاجية المعدات المستخدمة. مثال على ذلك هو ورشة عمل مصنع بناء الآلات ، حيث يتم إنشاء الإنتاج الضخم. يؤدي الانخفاض الكبير في مؤشر أوضاع المعالجة إلى انخفاض الإنتاجية. المؤشر الأكثر مثالية يزيد بشكل كبير من كفاءة العمل.

- درجة تآكل الأداة المثبتة. لا تنس أنه عند فرك حافة القطع على السطح المراد معالجته ، يحدث تآكل قوي. مع التآكل القوي ، تقل دقة تغييرات المنتج وكفاءة العمالة. كقاعدة عامة ، يرتبط التآكل بتسخين السطح القوي. هذا هو السبب في أن خط الإنتاج عالي السعة يستخدم معدات قادرة على توفير المبرد لمنطقة إزالة المواد.

في هذه الحالة ، يتم تحديد هذه المعلمة مع مراعاة المؤشرات الأخرى ، على سبيل المثال ، عمق التغذية. لذلك ، يتم تجميع الخريطة التكنولوجية مع الاختيار المتزامن لجميع المعلمات.

عمق القطع

المعلمة الأكثر أهمية الأخرى هي عمق القطع. يتميز بالمميزات التالية:

- يتم تحديد عمق الغمر اعتمادًا على مادة قطعة العمل.

- عند الاختيار ، يتم الانتباه إلى ما إذا كان يتم إجراء التخشين أو التشطيب. عند التخشين ، يتم تحديد عمق قطع أكبر ، حيث يتم ضبط سرعة أقل. عند الانتهاء ، تتم إزالة طبقة صغيرة من المعدن عن طريق ضبط سرعة دوران عالية للأداة.

- المؤشر محدود أيضًا بميزات تصميم الأداة. هذا يرجع إلى حقيقة أن جزء القطع يمكن أن يكون له أحجام مختلفة.

يحدد عمق القطع بشكل كبير أداء الجهاز. بالإضافة إلى ذلك ، يتم تحديد مؤشر مشابه في بعض الحالات اعتمادًا على نوع السطح الذي تريد الحصول عليه.

تعتمد قوة قوة القطع أثناء الطحن على نوع القاطع المستخدم ونوع المعدات. بالإضافة إلى ذلك ، يتم إجراء الطحن الخشن للسطح المستوي في عدة تمريرات في حالة الحاجة إلى إزالة طبقة كبيرة من المواد.

يمكن تسمية العملية التكنولوجية الخاصة بعمل الحصول على الأخاديد. هذا يرجع إلى حقيقة أن عمقها يمكن أن يكون كبيرًا جدًا ، ولا يتم تشكيل مثل هذه الاستراحات التكنولوجية إلا بعد الانتهاء من السطح. يتم طحن الأخاديد على شكل حرف T باستخدام أداة خاصة.

الأشواط

مفهوم التغذية مشابه لعمق الغطس. تعتبر التغذية أثناء الطحن ، كما هو الحال في أي عملية أخرى لتصنيع الفراغات المعدنية ، أهم عامل. تعتمد متانة الأداة المستخدمة إلى حد كبير على التغذية. تشمل ميزات هذه الخاصية النقاط التالية:

- ما هو سمك المادة المزالة في مسار واحد.

- أداء المعدات المستخدمة.

- إمكانية التخشين أو التشطيب.

يمكن تسمية المفهوم الشائع إلى حد ما بتغذية لكل سن. يشار إلى هذا المؤشر من قبل الشركة المصنعة للأداة ، ويعتمد على عمق القطع وميزات تصميم المنتج.

كما لوحظ سابقًا ، فإن العديد من مؤشرات وضع القطع مترابطة. مثال على ذلك هو سرعة القطع والتغذية:

- مع زيادة معدل التغذية ، تقل سرعة القطع. هذا يرجع إلى حقيقة أنه عند إزالة كمية كبيرة من المعدن في مسار واحد ، يزداد الحمل المحوري بشكل كبير. إذا اخترت سرعة عالية وتغذية ، فستتلف الأداة بسرعة أو تنكسر ببساطة.

- من خلال تقليل معدل التغذية ، تزداد سرعة المعالجة المسموح بها أيضًا. مع الدوران السريع للقاطع ، من الممكن تحسين جودة السطح بشكل كبير. في وقت الانتهاء من الطحن ، يتم تحديد الحد الأدنى لقيمة التغذية والسرعة القصوى ؛ باستخدام معدات معينة ، يمكنك الحصول على سطح مرآة تقريبًا.

يمكن استدعاء قيمة التغذية الشائعة إلى حد ما 0.1-0.25. إنه كافٍ تمامًا لمعالجة المواد الأكثر شيوعًا في مختلف الصناعات.

عرض الطحن

المعلمة الأخرى التي يتم أخذها في الاعتبار عند تصنيع قطع العمل هي عرض الطحن. يمكن أن تختلف على مدى واسع إلى حد ما. يتم تحديد العرض عند الطحن على آلة Have أو غيرها من المعدات. من بين الميزات نلاحظ النقاط التالية:

- عرض القطع يعتمد على قطر القاطع. لا يمكن ضبط هذه المعلمات ، التي تعتمد على السمات الهندسية لجزء القطع ، عند اختيار الأداة مباشرة.

- يؤثر عرض الطحن أيضًا على اختيار المعلمات الأخرى. هذا لأنه كلما زادت القيمة ، تزداد أيضًا كمية المواد التي تمت إزالتها في مسار واحد.

في بعض الحالات ، يسمح لك عرض الطحن بالحصول على السطح المطلوب في مسار واحد. مثال على ذلك هو حالة الحصول على الأخاديد الضحلة. إذا تم قطع سطح مستو كبير ، فقد يختلف عدد الممرات بشكل طفيف ، محسوبًا اعتمادًا على عرض الطحن.

كيف تختار طريقة في الممارسة؟

كما لوحظ سابقًا ، في معظم الحالات ، يتم تطوير الخرائط التكنولوجية بواسطة متخصص ويحتاج المعلم فقط إلى اختيار الأداة المناسبة وتعيين المعلمات المحددة. بالإضافة إلى ذلك ، يجب على السيد أن يأخذ في الاعتبار حالة المعدات ، حيث يمكن أن تؤدي الحدود إلى حدوث أعطال. في حالة عدم وجود خريطة تكنولوجية ، يجب عليك تحديد أوضاع الطحن بنفسك. يتم حساب ظروف القطع أثناء الطحن مع مراعاة النقاط التالية:

- نوع المعدات المستخدمة. مثال على ذلك هو حالة القطع عند الطحن على آلات CNC ، عندما يمكن اختيار معلمات معالجة أعلى بسبب القدرات التكنولوجية العالية للجهاز. على الأجهزة الأقدم التي تم تشغيلها منذ عدة عقود ، يتم اختيار المعلمات الأقل. في وقت تحديد المعلمات المناسبة ، يتم الاهتمام أيضًا بالحالة الفنية للمعدات.

- معيار الاختيار التالي هو نوع الأداة المستخدمة. في صناعة القواطع يمكن استخدام مواد مختلفة. على سبيل المثال ، إصدار HSS مناسب لقطع المعادن بسرعات قطع عالية ، ويفضل اختيار القاطع الصلب عند تنفيذ طحن كربيد مع معدل تغذية طحن عالي. زاوية شحذ حافة القطع ، وكذلك الحجم القطري ، مهمة أيضًا. على سبيل المثال ، كلما زاد قطر أداة القطع ، تقل سرعة التغذية والقطع.

- يمكن تسمية نوع المادة التي تتم معالجتها بأحد أهم المعايير التي يتم من خلالها اختيار وضع القطع. تتميز جميع السبائك بصلابة ودرجة معينة من التشغيل الآلي. على سبيل المثال ، عند العمل مع السبائك غير الحديدية اللينة ، يمكن اختيار سرعة أعلى ومعدلات تغذية ، في حالة الفولاذ الصلب أو التيتانيوم ، يتم تقليل جميع المعلمات. نقطة مهمة هي أن القاطع يتم اختياره ليس فقط مع مراعاة ظروف القطع ، ولكن أيضًا نوع المادة التي يتم تصنيع قطعة العمل منها.

- يتم تحديد وضع القطع حسب المهمة. مثال على ذلك هو القطع الخام والانتهاء. بالنسبة للأسود ، تتميز التغذية الكبيرة والمؤشر الصغير لسرعة المعالجة بالتمييز ، والعكس هو الصحيح للتشطيب. للحصول على الأخاديد والثقوب التكنولوجية الأخرى ، يتم اختيار المؤشرات بشكل فردي.

كما تبين الممارسة ، يتم تقسيم عمق القطع في معظم الحالات إلى عدة تمريرات أثناء التخشين ، بينما يتم الانتهاء منها مرة واحدة فقط. بالنسبة للمنتجات المختلفة ، يمكن استخدام جدول الوضع ، مما يبسط المهمة إلى حد كبير. هناك أيضًا حاسبات خاصة تحسب القيم المطلوبة تلقائيًا وفقًا للبيانات المدخلة.

اختيار الوضع حسب نوع القاطع

للحصول على نفس المنتج ، يمكن استخدام أنواع مختلفة من القواطع. يتم اختيار أوضاع الطحن الرئيسية اعتمادًا على التصميم والميزات الأخرى للمنتج. يتم تحديد شروط القطع للطحن باستخدام قواطع قرصية أو إصدارات أخرى بناءً على النقاط التالية:

- صلابة النظام المطبق. مثال على ذلك هو ميزات الجهاز والمعدات المختلفة. تتميز المعدات الجديدة بصلابة متزايدة ، مما يجعل من الممكن استخدام معايير معالجة أعلى. في الأجهزة القديمة ، يتم تقليل صلابة النظام المستخدم.

- يتم الاهتمام أيضًا بعملية التبريد. يوفر عدد كبير إلى حد ما من المعدات توفير المبرد لمنطقة المعالجة. بسبب هذه المادة ، تنخفض درجة حرارة حافة القطع بشكل كبير. يجب توفير سائل التبريد في منطقة إزالة المواد في جميع الأوقات. في الوقت نفسه ، تتم إزالة الرقائق الناتجة أيضًا ، مما يحسن بشكل كبير من جودة القطع.

- استراتيجية المعالجة مهمة أيضا. مثال على ذلك هو أن الحصول على نفس السطح يمكن أن يتم بالتناوب بين عمليات تكنولوجية مختلفة.

- ارتفاع الطبقة التي يمكن إزالتها في مسار واحد للأداة. قد يعتمد الحد على حجم الأداة والعديد من الميزات الهندسية الأخرى.

- حجم الشغل. بالنسبة لقطع العمل الكبيرة ، يلزم وجود أداة ذات خصائص مقاومة للاهتراء ، والتي ، في ظل ظروف قطع معينة ، لا يمكن تسخينها.

مع الأخذ في الاعتبار كل هذه المعلمات يسمح لك باختيار أنسب معلمات الطحن. يأخذ هذا في الاعتبار توزيع البدل أثناء الطحن باستخدام قواطع كروية ، فضلاً عن ميزات المعالجة بمطحنة نهاية.

يتم تصنيف الأداة قيد الدراسة وفقًا لعدد كبير من الميزات. يمكن تسمية النوع الرئيسي بنوع المواد المستخدمة في تصنيع حافة القطع. على سبيل المثال ، تم تصميم آلة القطع VK8 للعمل مع قطع العمل المصنوعة من السبائك الصلبة والفولاذ المقوى. يوصى باستخدام هذا الإصدار بسرعة قطع منخفضة وتغذية كافية. في نفس الوقت ، يمكن استخدام قواطع الطحن عالية السرعة للمعالجة بمعدل قطع عالي.

كقاعدة عامة ، يتم الاختيار مع مراعاة الجداول المشتركة. يمكن استدعاء الخصائص الرئيسية:

- سرعة القطع.

- نوع المادة التي تتم معالجتها.

- نوع القاطع.

- دورة في الدقيقة.

- الأشواط.

- نوع العمل المنجز.

- العلف الموصى به لكل سن حسب قطر القاطع.

يتيح لك استخدام الوثائق التنظيمية اختيار أنسب الأوضاع. كما لوحظ سابقًا ، يجب على أخصائي فقط تطوير العملية التكنولوجية. يمكن أن تؤدي الأخطاء المرتكبة إلى كسر الأداة ، وانخفاض جودة سطح قطعة العمل وافتراض وجود أخطاء في الأدوات ، وفي بعض الحالات ، تعطل المعدات. هذا هو السبب في أنك بحاجة إلى إيلاء الكثير من الاهتمام لاختيار وضع القطع الأنسب.

اختيار الوضع حسب المادة

تتميز جميع المواد بخصائص أداء معينة ، والتي يجب أيضًا أخذها في الاعتبار. ومن الأمثلة على ذلك طحن البرونز ، والذي يتم تنفيذه بسرعة قطع تتراوح من 90 إلى 150 م / دقيقة. بناءً على هذه القيمة ، يتم تحديد معدل التغذية. تتم معالجة منتجات الصلب والفولاذ المقاوم للصدأ PSh15 باستخدام مؤشرات أخرى.

عند النظر في نوع المواد التي تتم معالجتها ، يتم الاهتمام أيضًا بالنقاط التالية:

- صلابة. الصلابة هي أهم ما يميز المواد. يمكن أن تختلف على مدى واسع. الصلابة المفرطة تجعل الجزء قويًا ومقاومًا للاهتراء ، لكن هذا يعقد عملية المعالجة.

- درجات الماكينة. تتميز جميع المواد بدرجة معينة من التشغيل الآلي ، والتي تعتمد أيضًا على اللدونة ومؤشرات أخرى.

- تطبيق تكنولوجيا تحسين الممتلكات.

مثال شائع إلى حد ما هو تصلب. تتضمن هذه التقنية تسخين المادة مع التبريد اللاحق ، وبعد ذلك يزداد مؤشر الصلابة بشكل كبير. غالبًا ما يتم أيضًا إجراء عمليات تزوير وتلطيف وإجراءات أخرى لتغيير التركيب الكيميائي للطبقة السطحية.

في الختام ، نلاحظ أنه يمكنك اليوم العثور على عدد كبير فقط من الخرائط التكنولوجية المختلفة ، والتي تكفي للتنزيل والاستخدام للحصول على التفاصيل المطلوبة. عند التفكير فيها ، يتم الانتباه إلى نوع مادة قطعة العمل ونوع الأداة والمعدات الموصى بها. من الصعب جدًا تطوير شروط القطع بنفسك ، وتحتاج إلى إجراء فحص أولي للمعايير المحددة. خلاف ذلك ، قد يتلف كل من الأداة والجهاز المستخدم.

آلات CNC هي أجهزة مزودة بنظام تحكم رقمي. تسمح المعدات من هذا النوع بمعالجة دقيقة لقطع العمل بطريقة آلية أو شبه آلية.

لأداء وظائف مختلفة ، يتم توفير أوضاع القطع للطحن على آلات CNC. يساعدك جدول القيم في فهم كيفية إعداد جهاز العمل الخاص بك بشكل صحيح بحيث لا يفشل أثناء المهمة.

العوامل المؤثرة على عمل الآلة

يعتمد اختيار الأوضاع المناسبة على عدد من العوامل. لأهم العوامل هي:

- سرعة التغذية والمغزل - يتم حساب المعدل المسموح به اعتمادًا على إمكانيات آلة القطع ونوع المادة التي تتم معالجتها وتعقيد الجزء ؛

- عرض الطحن - يتم ضبط هذا المؤشر بناءً على أبعاد قطعة العمل (يمكن العثور على البيانات الدقيقة في الرسم) ؛

- عمق الطحن - يعتمد على عدد ممرات القاطع (للطحن البسيط على الماكينة ، عادةً ما يكون التمريرة الواحدة كافية) ؛

- سرعة القطع - يتم حساب المؤشر بناءً على المسافة التي يقطعها القاطع على الخشب أو مادة أخرى لمدة دقيقة واحدة (يتم ضبط السرعة أيضًا وفقًا للمعايير الفنية لقطعة العمل) ؛

- تغذية - مؤشر لحركة المغزل على طول ثلاثة محاور ؛

- تغذية في الدقيقة - محسوبة لتحديد الوقت الذي يستغرقه المغزل لإكمال المهمة.

لضبط الأوضاع والحصول على المعلومات اللازمة ، يوصى باستخدام الإرشادات الخاصة بالجهاز ، بالإضافة إلى القيم والخصائص المسموح بها للمواد المعالجة في الجداول.

طرق تحسين كفاءة الآلة

إذا كنت تخطط لمعالجة البلاستيك على آلة طحن ، فمن المستحسن استخدام الفراغات المقولبة. درجة حرارة انصهار هذه الأجزاء أعلى ، بحيث يتم تقليل مخاطر التلف أثناء المعالجة. أفضل طريقة من بين أوضاع الفراغات البلاستيكية المصبوبة هي الطحن المقطوع.

عند العمل باستخدام الأكريليك أو الألومنيوم ، يجب استخدام سوائل القطع. الخيار الأكثر قبولًا هو مادة تشحيم تقنية عالمية. إذا كانت غائبة ، يمكنك تبريد الجهاز بالماء العادي. متطلبات مماثلة للبوليسترين.

إذا أصبح القاطع باهتًا أثناء معالجة جزء من الأكريليك ، فمن الضروري تقليل السرعة. يجب إجراء التخفيض قبل ظهور التقطيع. كلما انخفضت السرعة ، زاد الحمل الذي تتلقاه آلية القطع. لذلك ، يجب تنفيذ المهمة الموصوفة بعناية - وإلا فهناك خطر تلف آلة الطحن. يجب أن يؤخذ هذا في الاعتبار من قبل أولئك الذين قطعوا بشكل غير صحيح من قبل.

عند حفر أو قطع قطع العمل البلاستيكية والمعدنية اللينة ، يوصى باستخدام قاطعة ذات خيط واحد. بسبب هذه الحالة ، لا تسخن منطقة القطع ولا تسقط عليها الرقائق. على وجه الخصوص ، هذا الشرط مناسب ل. يمكن أن يشتعل الخشب الرقائقي بسهولة من درجات الحرارة المرتفعة.

كثير من الناس يقطعون المواد على مراحل. لكن الأنماط الأكثر ملاءمة لتصنيع جزء ما هي أنواع المعالجة المستمرة. إنه يوفر حملًا ثابتًا على آلة العمل ، ويقلل من مخاطر حدوث عيوب في الخشب أو المواد الأخرى.

لكي لا يتجاوز مؤشر خشونة السطح المعيار ، يجب ألا يكون حجم خطوة القاطع أكبر من قطره. بالنسبة للطحن عالي الجودة ، يلزم وجود تمريرين على الأقل ، سيتم الانتهاء من أحدهما.

في حالة معالجة العناصر الصغيرة ، يجب استخدام سرعة مخفضة. إذا لم يتم تقليله ، أثناء المعالجة ، فقد تنكسر بعض عناصر الجزء ، وتشكل عيبًا.

مهم! يتم التحكم في السرعة بواسطة برنامج الآلة.

الجدول: سرعة قطع المواد

يحتوي الجدول على قيم عامة لمعظم أدوات الماكينة ، لكنها قد تتجاوز الحدود المشار إليها ، اعتمادًا على تعديل آلات الطحن وخصائص المواد. على سبيل المثال ، يحتوي الخشب الرقائقي على مؤشر صلابة أقل من الخشب ، لذلك لن تعمل السرعات القياسية.

الغطس والتقدم

يجب أن يتم الطحن عن طريق الحفر ، على غرار الحفر. إذا لم يلمس الوجه النهائي المادة المراد تشكيلها ، فيجب إجراء إعادة الضبط. نظرًا للاختلافات بين حواف المقطع ، تختلف جودة معالجة الجوانب. مُستَحسَن:

- أداء طحن الخطوط الداخلية في اتجاه عقارب الساعة ؛

- لتنفيذ طحن الخطوط الخارجية عكس اتجاه عقارب الساعة.

عن طريق الطحن بهذا النظام ، سيتم قطع الجانب الأقل جودة.

مهم! كلما كان الغوص أعمق ، زادت احتمالية كسره.عند السرعة العالية ، يجب أن يغرق القاطع إلى أدنى عمق ، ويجب أن يتم القطع بعدة تمريرات.

إزالة الرقاقة

للحفاظ على القاطع في حالة صالحة للعمل ، من الضروري إزالة الرقائق بشكل دوري. يعتمد تعقيد هذه المهمة على سرعة وعمق الطحن.

يجب ألا يتجاوز عمق طحن الخشب أو أي مادة أخرى ثلاثة أقطار للقاطع. إذا كنت بحاجة إلى المرور عبر الأخاديد بعمق أكبر ، فإننا نقطع عدة تمريرات. إذا تم طحن الفراغات البلاستيكية ، فيجب استخدام قواطع ذات أخاديد مصقولة.

التدفئة والتشحيم

مع زيادة درجة الحرارة والالتصاق بالرقائق ، يفقد القاطع خصائص أدائه ويعمل بشكل أسوأ. لتجنب الكسر أو إتلاف الخشب أو المواد الأخرى ، يوصى بتشحيم آليات العمل.

مطلوب للاستخدام:

- الكحول والمستحلبات الخاصة - عند قطع أو حفر الألومنيوم والمعادن غير الحديدية ؛

- الماء والصابون - عند معالجة الأجزاء التي تحتوي على زجاج شبكي.

في هذه الحالة ، من الضروري التحكم في التغذية وسرعتها. يتم تحديد القيم المثلى اعتمادًا على المادة وسمكها. لتعيين المؤشر المطلوب ، استخدم القيم من الجدول.

الجداول: معدل التغذية

| مادة | السرعة لأداة الوجه 3 مم (بالمليمترات في الدقيقة) | السرعة لأداة الوجه 6 مم (بالمليمترات في الدقيقة) |

| لينة الأخشاب | من 1 إلى 1.5 ألف | من 2 إلى 3 آلاف |

| خشب متين | من 0.5 إلى 1000 | من 1.5 إلى 2.5 ألف |

| طبقة مزدوجة من البلاستيك | 2000 | غائب |

| أكريليك وأنواع مختلفة من البوليسترين | من 0.8 إلى 1000 | من 1 إلى 1.3 ألف |

| PVC | من 1.5 إلى 2000 | من 1.5 إلى 2000 |

| خلائط الألمنيوم | من 0.5 إلى 0.8 ألف | من 0.8 إلى 1000 |

تشير القيم الواردة في الجدول إلى القيم الدنيا والقصوى التي يمكن لآلات الطحن أن تقطع عندها بشكل صحيح دون التعرض لخطر الفشل.

اختيار القاطع

يعتمد ضبط الأوضاع المرغوبة إلى حد كبير على خصائص الوضع المستخدم. الخيار الأنسب هو قاطع طحن كربيد صلب بقطر كبير. لها تكلفة عالية ولكن لها عدد من المزايا:

- معدل عالي من الدقة

- عالية الجودة تبديد الحرارة.

- سرعة قص وتغذية عالية.

بالنسبة لطراز آلة معين ، من الضروري استخدام قواطع مصنوعة من قبل الشركة المصنعة.يمكن للخيارات اليدوية الأقل تكلفة أن تضر بأداة الآلة فقط.

تعتمد جودة العمل المنجز على الاختيار الصحيح لأنماط القطع عند معالجة المنتجات المعدنية على آلات الطحن. لهذا السبب ، يجب إجراء الحساب التحليلي لهذه الأنظمة بأكبر قدر ممكن من الكفاءة والفعالية.

1

في الطحن ، تكون معالجة الأجزاء أصعب بكثير من التدوير. هذا يرجع إلى حقيقة أن أي سن لأداة الطحن مع كل ثورة للقاطع يدخل أولاً ثم يترك ملامسًا لقطعة العمل. علاوة على ذلك ، فإن عملية دخولها في الاتصال مصحوبة بضربة من قوة ملموسة بما فيه الكفاية. بالإضافة إلى ذلك ، تتم إزالة الرقائق المتقطعة من الجزء أثناء الطحن ، وسمكها ليس ثابتًا (عند الدوران ، يكون للمقطع العرضي للرقاقة نفس المؤشر دائمًا).

لهذه الأسباب ، يجب أن يكون المشغل مسؤولاً للغاية في حساب ظروف القطع من أجل تحقيق أقصى إنتاجية لوحدة الطحن في ظل أفضل الظروف لتشغيلها ، مع مراعاة قوة المعدات.

جزء الطحن

في ظل هذه الظروف ، من المفهوم أن شروط القطع توفر المزيج الأمثل للتغذية أثناء الطحن ، وسرعة وقوة العملية ، وعمق الطبقة المعدنية المقطوعة من أجل الحصول على النقاء المحدد ودقة المعالجة بأقل تكلفة.

تمتلك كل شركة لتصنيع المعادن رموزًا قياسية توفر إرشادات واضحة لتسهيل اختيار خيار القطع لقطع العمل المختلفة. بمساعدتهم ، يمكنك تطوير خرائط تشغيلية والعملية التكنولوجية مباشرة ، والتي تشمل جميع عناصر الطحن. لكن العديد من المعلمات المحددة في هذه المعايير ليست مناسبة للحالات التي يتم فيها استخدام معدات جديدة وأدوات قطع حديثة. في مثل هذه الحالات ، يتعين على المشغل حساب أوضاع المعالجة بشكل مستقل. بعد ذلك ، نصف عناصرها الرئيسية.

2

تؤثر المواد التي صنع منها القاطع بشكل مباشر على إمكانيات وجودة عمليات القطع. تعتبر قواطع الطحن المصنوعة من السبائك الصلبة والقواطع ذات الألواح المصنوعة من السبائك الصلبة من أكثر الأدوات فعالية. تُستخدم حاليًا في معظم عمليات الطحن ، ولكن بشرط أن تسمح لك الإمكانات التقنية للآلات (مؤشر قوة المحرك وسرعة المغزل وما إلى ذلك) بالعمل مع هذه الأجهزة.

قواطع الأحرار

بعض الوحدات من الطرازات القديمة لا يمكنها ببساطة استخدام أدوات كربيد وأدوات عالية السرعة. ثم يعملون مع الأطراف التقليدية والقواطع الأخرى. إذا كان المنتج بعد الطحن يجب أن يتمتع بدقة عالية وإنهاء سطحي ، وفي نفس الوقت لا تكون سرعة الإجراء ذات أهمية كبيرة ، فمن الأفضل استخدام تركيبات من سبائك تقليدية و.

تؤثر هندسة جزء القطع من الأداة أيضًا على اختيار طريقة معينة لمعالجة الجزء. يتم اختيار الشكل والأبعاد التي يمتلكها سن القاطع ، وزاويته الخلفية والأمامية ، ومعايير الحافة الانتقالية والزوايا من جداول خاصة. إنها توفر معلومات حول الأبعاد التي يجب أن تحتوي عليها السن وجميع الزوايا المشار إليها عند العمل مع قطع العمل المصنوعة من مواد مختلفة (السبائك ، المقاومة للحرارة ، الفولاذ الكربوني ، السبائك القائمة على النحاس ، الحديد الزهر). عند استخدام أداة عالية السرعة ، يتم أخذ جميع المعلمات الضرورية من جدول آخر.

أنواع مختلفة من الأدوات

تزودها المصانع الحديثة لإنتاج القواطع في معظم الحالات بأبعاد هندسية محددة بوضوح ، وهي محددة في معايير الدولة ذات الصلة. لا يستطيع الطاحن تغيير هندسة مثل هذه الأداة بأي شكل من الأشكال ، لذلك يحتاج إلى تحديد الجهاز الذي يحتاجه بشكل صحيح (على سبيل المثال ، مطحنة الوجه) من مجموعة أجهزة العمل المتاحة. في هذه الحالة ، لا يواجه المتخصص المتمرس أي مشاكل خاصة ، حيث يمكنه استخدام الجداول مع القيم الهندسية الموصى بها لأداة الطحن.

3

لطحن أي منتجات بطريقة عقلانية ، تعتبر هذه المعلمات ذات أهمية كبيرة. العمق (بمعنى آخر ، سمك الطبقة المقطوعة) هو المسافة بين الأسطح المعالجة والمعالجة. عادةً ما يتم تحديد حجم الطبقة المقطوعة بأكبر قدر ممكن ، ومحاولة دائمًا القيام بتمرير واحد فقط من الأداة للحصول على نتيجة الطحن المطلوبة.

إذا كان يجب أن يكون سطح الجزء النهائي أكثر نقاءً ودقة ، فيجب إجراء العملية على مرحلتين - التخشين ، ثم الانتهاء. في بعض الأحيان يكون حجم الطبقة المقطوعة مرتفعًا وحتى تمريرين لا يسمحان بإجراء العملية بشكل نوعي. في هذه الحالة ، يتم تحقيق العمق المطلوب عن طريق إجراء تمريرين تقريبيين.

القيام بتمريرة صعبة

بالإضافة إلى ذلك ، ليس من الممكن دائمًا تحقيق السماكة المرغوبة لطبقة القطع في مسار واحد على وحدات الطحن القديمة. قوتهم (قوة المعدات الكهربائية) ليست كافية ببساطة. في مثل هذه الحالات ، يوصى أيضًا بعمل مسودة إجراء. يشير عرض الطحن إلى عرض قطعة العمل. إذا تم طحن عدة أجزاء على الماكينة في وقت واحد ، والتي يتم تثبيتها بالتوازي مع بعضها البعض في آلية التثبيت ، يتم أخذ عرضها الإجمالي في الاعتبار.

يتعلم المشغل حجم قطع العمل من رسم العمل المرفق بكل منتج يحتاج إلى معالجته. يتم تحديد العرض والعمق ، كعناصر طحن ، بسهولة تامة حتى من قبل العمال غير المتمرسين. ولكن هنا تجدر الإشارة إلى أن مؤشر الطبقة المقطوعة عند العمل بالمسبوكات والمطروقات المصنوعة من الفولاذ والحديد الزهر ، التي توجد على سطحها شوائب أو قشر أو قشور مسبك ، يتم أخذها أكثر من قيمة الطبقة الملوثة .

إذا لم تلتزم بهذه النصيحة ، فسوف تنزلق سن الأداة فوق السطح الملوث وتترك عيوبًا على شكل بقع سوداء عليها. سيتم تحقيق المؤشر المطلوب للطبقة المقطوعة في هذه الحالة ، لكن حافة القطع للقاطع ستصبح غير قابلة للاستخدام بسرعة. نعم ، وستتطلب تكلفة معدات القوة (القوة) كبيرة.

قطع الطبقة الملوثة

- 0.5-1 مم - التشطيب ؛

- 5-7 مم - تخشين لصب الحديد والصلب ؛

- 3-5 مم - طحن تقريبي لأجزاء من فولاذ من درجات مختلفة.

عادة ما يضمن الامتثال لهذه المؤشرات الخاصة بطبقة القطع معالجة عالية الجودة لقطع العمل على الآلات بأي قوة.

4

يحدد فهرس الطبقة المقطوعة ، وكذلك عرض المعالجة ، اختيار قطر جهاز العمل. يتم تحديد قسم القاطع للقطع وفقًا لثلاثة جداول لأنواع مختلفة من الأدوات:

- القرص.

- نهاية؛

- إسطواني.

تعتمد إنتاجية الطحن على التحديد الصحيح لقسم القاطع ، حيث يؤثر قطر الأداة على حجم القطع. سيكون مع نفس عمق الطحن وتغذية الجهاز ، وكلما كان أصغر كلما كان المقطع العرضي للقاطع أكبر. عند حساب أوضاع المعالجة ، يجب دائمًا أخذ ذلك في الاعتبار.

اختيار قطر القاطع

لاحظ أنه من الأسهل على مشغل الماكينة العمل مع الشرائح السميكة (كلما كان عمق القطع أصغر ، زاد الضغط المحدد ، مما يعني أنه يجب إنفاق المزيد من الطاقة للمعالجة). لهذا السبب ، كلما كان ذلك ممكنًا ، يجب أن يختار قاطعة ذات قطر أدنى. يؤثر المقطع العرضي لأداة العمل أيضًا على المسافة التي يتغلب عليها القاطع في مسار واحد. هذا المؤشر يسمى طول المسار. تأخذ صيغة حسابها في الاعتبار تجاوز الأداة وانغماسها ، وكذلك طول قطعة العمل نفسها.

غالبًا ما يساوي مؤشر التجاوز 2-5 ملليمترات. من أجل تقليل سرعة الخمول لوحدة الطحن (في الواقع ، لتقليل مقدار التجاوز) ، من الضروري أخذ قواطع صغيرة. يتم حساب معدل التغذية وفقًا لصيغة تأخذ في الاعتبار عمق معالجة الجزء على آلة معينة بقوة معينة. لمعظم قواطع الطحن من أي نوع ، يتم إعطاء القيم المعينة مسبقًا لمسار الغطس في الجداول. من السهل العثور على هذه العناصر فيها.

أداة المقطع الصغير

الكمية الأخرى التي تتأثر بالمقطع العرضي للأداة هي عزم دوران قوة معينة. يجب إعطاء مغزل الوحدة لحظة أصغر بقطر صغير للقاطع ، مما يزيده مع زيادة المقطع العرضي لجهاز القطع.

مع كل ما قيل ، قد يبدو أنه من الأفضل اختيار قاطعة ذات قسم صغير. لكنها ليست كذلك. المشكلة هي كما يلي: مع انخفاض قطر الأداة ، من الضروري اختيار مغزل ذو صلابة منخفضة لها (لأن القاطع سيكون رفيعًا). وهذا يؤدي إلى الحاجة إلى تقليل كمية الرقائق المقطوعة من الجزء ، أي الحاجة إلى تقليل قوى الضغط على المغزل. في هذه الحالة ، يتم تقليل كفاءة وضع الطحن ، كما تعلمون.

5

في الطحن الدقيق ، تعتمد التغذية على مدى نظافة السطح المُشَكَّل للمنتج ، وفي الطحن الخشن يعتمد على العوامل التالية:

- مؤشر صلابة مخطط "التفاصيل / القاطع / الآلة" ؛

- المادة التي يتكون منها الجزء ؛

- شحذ زوايا أداة العمل ؛

- قوة (قوة) محرك وحدة الطحن ؛

- مادة أداة القطع.

اختيار العلف لمعالجة السطح

المؤشر الأولي الرئيسي الذي يتم من خلاله اختيار العلف للتخشين هو قيمة S (السن). يعتمد ذلك على خيار التثبيت (بالنسبة للجزء المراد تشكيله) لأداة القطع ، والتي تحدد:

- سمك الرقاقة

- معلمة الزاوية التي تبدأ عندها السن بالتفاعل مع قطعة العمل ؛

- الزاوية التي يخرج عندها سن القاطع الجزء بعد تشكيله.

عناصر القاطع

يعتبر المؤشر S (السن) ، بالإضافة إلى العناصر الأخرى لطحن الفراغات المعدنية ، مهمًا للحساب الصحيح لظروف القطع. لا أحد يحسبها يدويًا. عادة ما يستخدمون جداول قياسية مجمعة لأنواع مختلفة من أدوات العمل.

يتم أيضًا اختيار التغذية أثناء الإنهاء وفقًا للبيانات الجدولية. هناك فارق بسيط واحد هنا. توجد كمية قليلة جدًا من العلف لكل سن من أسنان الأداة أثناء الإنهاء. لذلك ، تعطي الجداول قيمًا لثورة كاملة للأداة ، وليس لإحدى أسنانها.

6

يتم تحديد سرعة الطحن وفقًا لمعايير خاصة ، والتي تشمل العديد من البطاقات لأنواع مختلفة من القواطع والمواد المعالجة (للصلب والألمنيوم وما إلى ذلك). تأخذ هذه الخرائط في الاعتبار قوة الآلات ومؤشراتها الفنية الأخرى. اختيار سرعة المعالجة المطلوبة بسبب هذا بسيط للغاية.

يرجى ملاحظة أن الجداول القياسية لضبط السرعة تحتوي على معلومات لظروف الطحن بأداة واحدة عند مستوى معين من عمر القاطع. إذا كان عمر الأداة يختلف عن المؤشر القياسي الجدولي ، فسيتم حساب السرعة مع مراعاة عوامل التصحيح. تم إنشاء هذا الأخير على أساس البيانات التالية:

- لأداة النهاية - عرض المعالجة ؛

- الخصائص (الميكانيكية) لقطع العمل المراد طحنها ؛

- قيمة الزاوية الرئيسية للقاطع في الخطة ؛

- غياب أو وجود مقياس من جانب.

جدول لحساب سرعة القطع

في المعايير الموصوفة لتحديد السرعة ، تتم الإشارة إلى هذه العناصر - التغذية الدقيقة وعدد الثورات. غالبًا ما تختلف الحركية ومؤشرات القوة والقدرات التقنية لمغزل معدات طحن معينة عن البيانات الجدولية. في مثل هذه الحالات ، يختار العامل ، حسب تقديره ، السرعة المنطقية للآلة. في الوقت نفسه ، فهو ملزم بالاختيار بطريقة لا تجعل القاطع مملًا قبل الأوان.

بشكل منفصل ، نلاحظ أنه عند طحن فراغات الألمنيوم ، يوصى بتعيين أوضاع معالجة عالية السرعة. إنها توفر عمق قطع كبير بتكلفة منخفضة لقوة المعدات الكهربائية. إذا كنت تعمل بأجزاء من الألومنيوم بسرعات بطيئة ، فإن خطر تعطل القاطع يزيد ، بسبب حقيقة أن الرقائق اللينة الناتجة تسد أخاديد الأداة تمامًا.

مفاهيم أولية حول نظرية القطع

§ 10. عناصر القطع في الطحن

في عملية الطحن ، فإن أسنان القاطع ، وهي تدور بالتتابع ، واحدة تلو الأخرى ، تصطدم بقطعة العمل المتقدمة وتزيل الرقائق ، وتنفذ القطع.

عناصر القطع في الطحن هي عرض الطحن وعمق الطحن وسرعة القطع والتغذية.

عرض وعمق الطحن

عرض الطحناستدعاء عرض السطح المعالج بالمليمترات (الشكل 52). يُشار إلى عرض الطحن بواسطة B.

عمق القطع عند الطحن ، أو عمق الطحن، أو غالبًا عمق الطبقة المقطوعة ، هو سماكة الطبقة المعدنية (بالمليمترات) التي تم إزالتها من سطح قطعة العمل بواسطة القاطع في مسار واحد ، كما هو موضح في الشكل. 52. يُشار إلى عمق الطحن بالرمز t. يقاس عمق الطحن على أنه المسافة بين الأسطح المشكَّلة والآلية.

تسمى الطبقة الكاملة من المعدن التي يجب إزالتها أثناء الطحن ، كما هو مذكور أعلاه ، بدل المعالجة. يعتمد عمق الطحن على بدل المعالجة وقوة الماكينة. إذا كان البدل كبيرًا ، تتم المعالجة في عدة انتقالات. في هذه الحالة ، يتم إجراء الانتقال الأخير بعمق قطع صغير للحصول على سطح أنظف. يسمى هذا الانتقال بالطحن النهائي ، على عكس التخشين ، أو الطحن الأولي ، والذي يتم تنفيذه بعمق أكبر للطحن. مع وجود بدل صغير للمعالجة ، عادة ما يتم الطحن بتمريرة واحدة.

على التين. يوضح الشكل 53 العرض B وعمق الطحن عند المعالجة بالأنواع الرئيسية من قواطع الطحن.

سرعة القطع

الحركة الرئيسية في الطحن هي دوران القاطع. أثناء عملية الطحن ، يدور القاطع بعدد معين من الثورات ، والتي يتم ضبطها عند إعداد الماكينة ؛ ومع ذلك ، لتوصيف دوران القاطع ، لا يتم أخذ عدد دوراته ، ولكن ما يسمى بسرعة القطع.

سرعة القطععند الطحن ، يطلقون على المسار الذي تمر به أبعد النقاط من حافة القطع لسن القاطع في دقيقة واحدة. يتم الإشارة إلى سرعة القطع بواسطة υ.

دعونا نشير إلى قطر القاطع من خلال دوافترض أن القاطع يقوم بثورة واحدة في الدقيقة. في هذه الحالة ، ستمر حافة القطع للسن القاطع في دقيقة في مسار يساوي محيط القطر د مم، أي π دملليمتر. في الواقع ، يقوم القاطع بأكثر من ثورة واحدة في الدقيقة. افترض أن القاطع يفعل نعدد الدورات في الدقيقة ، ثم تمر حافة القطع لكل سن قاطع في دقيقة واحدة بمسار يساوي π Dn مم. لذلك ، فإن سرعة القطع أثناء الطحن هي π Dn مم / دقيقة.

عادة ، يتم التعبير عن سرعة القطع أثناء الطحن بالأمتار في الدقيقة ، الأمر الذي يتطلب التعبير الناتج عن السرعة في مم / دقيقةقسّم على 1000. ثم تأخذ صيغة سرعة القطع أثناء الطحن الشكل:

من الصيغة (1) يترتب على ذلك أنه كلما زاد القطر دالقواطع ، زادت سرعة القطع بسرعة معينة ، وزاد عدد الثورات نالمغزل ، كلما زادت سرعة القطع لقطر معين.

مثال 1 . القاطع بقطر 100 مم يجعل 140 دورة في الدقيقة. حدد سرعة القطع.

في هذه الحالة د = 100 مم; ن = 140 دورة في الدقيقة. وفقًا للصيغة (1) لدينا:

في الإنتاج ، غالبًا ما يكون من الضروري حل المشكلة العكسية: لسرعة قطع معينة υ ، حدد عدد دورات القاطع نأو قطرها د.

لهذا الغرض ، يتم استخدام الصيغ التالية:

مثال 2. يُقترح إجراء المعالجة بسرعة قطع تبلغ 33 م / دقيقة. يبلغ قطر القاطع 100 مم. كم عدد الثورات التي يجب أن يعطيها القاطع؟

في هذه الحالة ، υ = 33 م / دقيقة; د = 100 مم.

وفقًا للصيغة (2 أ) ، لدينا:

مثال 3: سرعة القطع 33 م / دقيقة. عدد دورات القاطع 105 دورة في الدقيقة. حدد قطر القاطع الذي سيتم استخدامه في هذه المعالجة.

في هذه الحالة ، υ = 33 م / دقيقة; ن = 105 دورة في الدقيقة.

بالصيغة (26) نحصل على:

ليس من الممكن دائمًا تحديد عدد دورات المغزل في الدقيقة على الماكينة ، والتي تتوافق تمامًا مع تلك التي تم الحصول عليها بواسطة الصيغة (2 أ). كما أنه ليس من الممكن دائمًا تحديد قاطع للقطر بالضبط (والذي يتم الحصول عليه بواسطة الصيغة (26). في هذه الحالات ، يتم أخذ أقرب عدد أصغر من دورات المغزل في الدقيقة من تلك المتوفرة على الماكينة والقاطع باستخدام أقرب قطر أصغر من تلك المتوفرة في المخزن.

يمكن استخدام الرسوم البيانية لتحديد عدد دورات المغزل عند سرعة قطع معينة وقطر قاطع محدد. على الرسم البياني في الشكل. يوضح الشكل 54 سرعات المغزل المتاحة لآلات طحن الكونسول من الأحجام الثانية والثالثة (6M82 و 6M82G و 6 M12P و 6 M83 و 6 M83G و 6 M13P) ، كما هو موضح في شكل أشعة ، ونتيجة لذلك تسمى هذه الرسوم البيانية مخططات الأشعة. على المحور الأفقي ، يتم رسم أقطار القاطع مم، وعلى طول المحور الرأسي - سرعات القطع بـ م / دقيقة. يتم توضيح استخدام الرسم البياني من خلال الأمثلة التالية.

مثال 4. تحديد عدد دورات مغزل آلة طحن الكونسول 6M82G عند معالجة الفولاذ بقاطع أسطواني مصنوع من الفولاذ عالي السرعة بقطر 63 مم، إذا تم ضبط سرعة القطع υ = 27 م / دقيقة.

وفقًا للرسم البياني في الشكل. 54 من النقطة المقابلة لسرعة القطع 27 م / دقيقة، ارسم خطًا أفقيًا حتى يتقاطع مع خط رأسي مرسوم من نقطة تقابل قطر القاطع 63 مم ن= 125 و ن= 160. نحن نقبل عدد أقل من الثورات ن = 125 دورة في الدقيقة.

مثال 5. تحديد عدد دورات مغزل آلة طحن الكونسول 6M13P عند معالجة الحديد الزهر بمطحنة وجه بقطر 160 مم، مزودة بسبيكة صلبة ، إذا تم ضبط سرعة القطع على υ = 90 م / دقيقة.

وفقًا للرسم البياني في الشكل. 54 من النقطة المقابلة لسرعة القطع 90 م / دقيقة، ارسم خطًا أفقيًا حتى يتقاطع مع خط رأسي مرسوم من النقطة المقابلة لقطر القاطع 160 مم. تقع سرعة المغزل المطلوبة بين ن= 160 و ن= 200. نقبل عددًا أقل من الثورات ن = 160 دورة في الدقيقة.

ليس من الصعب رسم مثل هذا المخطط الشعاعي بنفسك لجهاز من طراز وحجم مختلفين.

إن استخدام مخطط شعاعي يبسط اختيار عدد دورات مغزل الآلة ويسمح لك بالاستغناء عن استخدام الصيغة (2 أ).

الأشواط

يتم تنفيذ حركة التغذية أثناء الطحن إما يدويًا أو بواسطة آلية الماكينة. يمكن تنفيذه عن طريق تحريك طاولة الآلة في الاتجاه الطولي ، وتحريك الشريحة في الاتجاه العرضي وتحريك وحدة التحكم في الاتجاه الرأسي. في آلات الطحن العمودية التي لا هوادة فيها ، يكون للطاولة المتقاطعة حركات طولية وعرضية ، ويتلقى رأس المغزل حركة عمودية. عند العمل على آلات الطحن الطولية ، يكون للطاولة حركة طولية ، وتتلقى رؤوس المغزل حركات عرضية وعمودية. عند العمل على طاولة دوارة مستديرة على آلات طحن عمودية ، على آلات طحن دائرية وطبلية ، يتم إجراء تغذية دائرية للطاولة.

عند الطحن يوجد:

يخدم في دقيقة واحدة- حركة الطاولة بالمليمترات في الدقيقة الواحدة ؛ يعني سويتم التعبير عنها في مم / دقيقة;

تغذية لكل ثورة القاطع- حركة الطاولة بالمليمترات من أجل ثورة كاملة للقاطع ؛ يعني ق 0ويتم التعبير عنها في مم / مراجعة;

تغذية لكل سن القاطع- حركة الطاولة بالميليمترات أثناء الوقت الذي يحول فيه القاطع جزءًا من الدوران يتوافق مع المسافة من سن إلى آخر (خطوة واحدة) ؛ يعني الصورة zy6ويتم التعبير عنها في مم / سن. غالبًا ما يتم الإشارة إلى التغذية لكل سن من القاطع sz.

في الممارسة العملية ، يتم استخدام جميع قيم الأعلاف الثلاثة. ترتبط ببعضها البعض من خلال التبعيات البسيطة:

حيث z هو عدد الأسنان القاطعة.

مثال 6. القاطع ذو 10 أسنان يجعل 200 دورة في الدقيقةعند تطبيق 300 مم / دقيقة. تحديد التغذية لكل ثورة للقاطع ولكل سن.

في هذه الحالة س = 300 مم / دقيقة; ن=200 دورة في الدقيقةو ض=10.

باستبدال القيم المعروفة ، نحصل على:

يمكن توجيه الحركة الرئيسية ، أو دوران القاطع ، وحركة التغذية تجاه بعضها البعض - الطحن للأعلى ، والذي يُطلق عليه عادةً الطحن ضد الايداع، أو في اتجاه واحد - الطحن المتسلق ، المعروف باسم الطحن عن طريق الايداع.

مفهوم طريقة القطع أثناء الطحن

لا يمكن اختيار سرعة القطع والتغذية والعمق وعرض القطع بشكل تعسفي من قبل الطاحونة وفقًا لتقديره الخاص ، حيث يمكن أن يتسبب ذلك في حدوث تشويش مبكر للقاطع ، وتحميل زائد وحتى كسر مكونات الماكينة الفردية ، وسطح معالجة غير نظيف ، وما إلى ذلك.

ترتبط جميع عناصر القطع المذكورة أعلاه ارتباطًا وثيقًا ببعضها البعض. على سبيل المثال ، مع زيادة سرعة القطع ، من الضروري تقليل التغذية لكل سن وتقليل عمق القطع ، يتطلب الطحن مع عرض القطع الكبير تقليل سرعة القطع والتغذية ، والطحن بعمق كبير للقطع (التخشين ) يتم إجراؤها بسرعة قطع أقل من سرعة الإنهاء ، إلخ. د.

بالإضافة إلى ذلك ، يعتمد تعيين سرعة القطع على مادة القاطع ومادة قطعة العمل. تسمح قاطعة HSS ، كما نعلم بالفعل ، بسرعات قطع أعلى من الفولاذ الكربوني ؛ في المقابل ، يمكن أن تكون سرعة القطع لقاطع الكربيد أعلى بـ 4-5 مرات من سرعة القطع عالية السرعة. يمكن طحن السبائك الخفيفة بسرعات قطع أعلى بكثير من الحديد الزهر. كلما كان مخزون الفولاذ أصعب (أصعب) ، يجب أن تكون سرعة القطع أبطأ.

يشكل الجمع بين جميع العناصر المذكورة أعلاه (سرعة القطع والتغذية والعمق وعرض الطحن) في التركيبة المتبادلة الصحيحة طريقة القطع أثناء الطحن ، أو باختصار ، وضع الطحن.

لقد أسس علم القطع المعدني سرعات تقطيع وتغذية منطقية على عمق معين من عرض القطع والطحن عند معالجة المعادن والسبائك المختلفة لقاطع الكربون وعالية السرعة والكربيد ، وبالتالي ، يتم تعيين وضع الطحن على أساس علمي وفقًا للجداول ذات الصلة ، ما يسمى بمعايير وضع القطع.