مقدمة

أولا: تكرير النفط الأولي

1. التقطير الثانوي لأجزاء البنزين والديزل

1.1 التقطير الثانوي لجزء البنزين

1.2 التقطير الثانوي لجزء الديزل

II. العمليات الحرارية لتقنية تكرير النفط

2. الأسس النظرية للتحكم في عمليات التكويك والتكويك المتأخر في طبقة المبرد

2.1 عمليات التكويك المتأخرة

2.2 التكويك في طبقة الناقل الحراري

ثالثا. تكنولوجيا عمليات التحفيز الحراري والتحفيز الحراري

تكرير النفط

3. المعالجة المائية لأجزاء الكيروسين

رابعا. تقنيات معالجة الغاز

4. معالجة غازات المصافي - وحدات تجزئة غاز الامتصاص (AGFU) ووحدات تجزئة الغاز (GFU)

4.1 محطات تجزئة الغاز (مركبات الكربون الهيدروفلورية)

4.2 وحدات الامتصاص وتجزئة الغاز (AGFU)

استنتاج

فهرس

مقدمة

صناعة النفط اليوم هي مجمع اقتصادي وطني كبير يعيش ويتطور وفقًا لقوانينه الخاصة. ماذا يعني النفط اليوم للاقتصاد الوطني للبلاد؟ هذه هي: المواد الخام للبتروكيماويات في إنتاج المطاط الصناعي ، والكحول ، والبولي إيثيلين ، والبولي بروبلين ، ومجموعة واسعة من البلاستيك والمنتجات النهائية منها ، والأقمشة الاصطناعية ؛ مصدر لإنتاج وقود المحركات (البنزين والكيروسين والديزل ووقود الطائرات) والزيوت ومواد التشحيم وكذلك وقود الغلايات والأفران (زيت الوقود) ومواد البناء (القار والقطران والأسفلت) ؛ مادة خام للحصول على عدد من مستحضرات البروتين المستخدمة كمضافات في علف الماشية لتحفيز نموها.

حاليًا ، تحتل صناعة النفط في الاتحاد الروسي المرتبة الثالثة في العالم. يضم المجمع النفطي الروسي 148 ألف بئر نفط ، و 48.3 ألف كيلومتر من خطوط أنابيب النفط الرئيسية ، و 28 مصفاة نفط بقدرة إجمالية تزيد عن 300 مليون طن نفط سنوياً ، فضلاً عن عدد كبير من منشآت الإنتاج الأخرى.

يعمل حوالي 900000 عامل في مؤسسات صناعة النفط والصناعات الخدمية ، بما في ذلك حوالي 20000 شخص في مجال العلوم والخدمات العلمية.

لقد قطعت الكيمياء العضوية الصناعية مسارًا طويلًا وصعبًا للتطور ، حيث تغيرت قاعدة المواد الخام بشكل كبير. بدءًا من معالجة المواد الخام النباتية والحيوانية ، تحول بعد ذلك إلى كيمياء الفحم أو فحم الكوك (باستخدام نفايات فحم الكوك) ، من أجل التحول في النهاية إلى بتروكيماويات حديثة ، والتي لم تكتفي منذ فترة طويلة بنفايات تكرير النفط فقط. من أجل التشغيل الناجح والمستقل للصناعة الرئيسية - الثقيلة ، أي التوليف العضوي الواسع النطاق ، تم تطوير عملية الانحلال الحراري ، والتي تعتمد عليها مجمعات الأوليفين البتروكيماوية الحديثة. بشكل أساسي ، يتلقون ثم يعالجون أوليفينات أقل وديوليفينات. يمكن أن تختلف قاعدة المواد الخام للتحلل الحراري من الغازات المصاحبة إلى النفثا وزيت الغاز وحتى النفط الخام. كانت هذه العملية مخصصة في البداية فقط لإنتاج الإيثيلين ، وهي الآن أيضًا مورد واسع النطاق للبروبيلين والبوتادين والبنزين ومنتجات أخرى.

النفط ثروتنا الوطنية ، مصدر قوة البلاد ، أساس اقتصادها.

تكنولوجيا معالجة النفط والغاز

أنا . تكرير الزيت الأولي

1. التقطير الثانوي لأجزاء البنزين والديزل

التقطير الثانوي -فصل الكسور التي تم الحصول عليها أثناء التقطير الأولي إلى قطع أضيق ، يتم استخدام كل منها بعد ذلك لغرضها الخاص.

في معامل التكرير ، يتعرض جزء البنزين الواسع وجزء الديزل (عند استلام المواد الخام من وحدة استخلاص امتصاص البارافين) وأجزاء الزيت وما إلى ذلك للتقطير الثانوي. يتم تنفيذ العملية على تركيبات منفصلة أو كتل تشكل جزءًا من تركيبات AT و AVT.

تقطير الزيت - عملية فصله إلى كسور وفقًا لنقاط الغليان (ومن هنا جاء مصطلح "التجزئة") - هو أساس تكرير الزيت وإنتاج وقود المحرك وزيوت التشحيم والعديد من المنتجات الكيماوية القيمة الأخرى. التقطير الأولي للزيت هو المرحلة الأولى في دراسة تركيبته الكيميائية.

الأجزاء الرئيسية المعزولة أثناء التقطير الأولي للزيت:

1. جزء البنزين- حزام كتف زيت مع نقطة غليان من n.c. (بداية الغليان ، فردي لكل زيت) حتى 150-205 درجة مئوية (اعتمادًا على الغرض التكنولوجي للحصول على بنزين آلي أو طيران أو بنزين خاص آخر).

هذا الجزء عبارة عن خليط من الألكانات والنفثين والهيدروكربونات العطرية. تحتوي كل هذه الهيدروكربونات من 5 إلى 10 ذرات مئوية.

2. جزء الكيروسين- قطع الزيت بنقطة غليان من 150-180 0 درجة مئوية إلى 270-280 درجة مئوية. يحتوي هذا الجزء على هيدروكربونات C10-C15.

يتم استخدامه كوقود للمحرك (كيروسين للجرار ، مكون وقود ديزل) ، للاحتياجات المنزلية (كيروسين الإضاءة) ، إلخ.

3. جزء زيت الغاز- درجة الغليان من 270-280 0 درجة مئوية إلى 320-350 درجة مئوية. يحتوي هذا الجزء على هيدروكربونات C14-C20. يستخدم كوقود ديزل.

4. زيت الوقود- البقايا بعد تقطير الأجزاء المذكورة أعلاه بنقطة غليان أعلى من 320-350 درجة مئوية.

يمكن استخدام زيت الوقود كوقود للغلاية ، أو إخضاعها لمزيد من المعالجة - إما التقطير عند ضغط منخفض (في الفراغ) مع اختيار أجزاء الزيت أو جزء كبير من زيت الغاز الفراغي (والذي يعمل بدوره كمواد أولية للتكسير التحفيزي من أجل الحصول على مكون عالي الأوكتان من البنزين) ، أو التكسير.

5. قطران- بقايا صلبة تقريبًا بعد تقطير أجزاء الزيت من زيت الوقود. يتم الحصول على ما يسمى بالزيوت والقار المتبقية منه ، والتي يتم الحصول منها على الإسفلت بالأكسدة ، والذي يستخدم في إنشاء الطرق ، إلخ. من القطران والمخلفات الأخرى ذات المنشأ الثانوي ، يمكن الحصول على فحم الكوك المستخدم في الصناعة المعدنية عن طريق فحم الكوك.

1 .1 التقطير الثانوي لجزء البنزين

يعتبر التقطير الثانوي لمنتج التقطير للبنزين إما عملية مستقلة أو جزء من مصنع مشترك يمثل جزءًا من المصفاة. في المصانع الحديثة ، تم تصميم تركيب التقطير الثانوي لمنتج التقطير للبنزين للحصول على أجزاء ضيقة منه. تُستخدم هذه الكسور أيضًا كمواد أولية لإعادة التشكيل الحفزي - وهي عملية تنتج هيدروكربونات عطرية فردية - البنزين أو التولوين أو الزايلين أو البنزين مع رقم أوكتان أعلى. في إنتاج الهيدروكربونات العطرية ، يتم تقسيم ناتج التقطير الأولي للبنزين إلى كسور ذات نقاط غليان: 62-85 درجة مئوية (بنزين) ، 85-115 (120) درجة مئوية (تولوين) و 115 (120) -140 درجة مئوية (زيلين) ).

يستخدم جزء البنزين للحصول على درجات مختلفة من وقود المحرك. إنه خليط من الهيدروكربونات المختلفة ، بما في ذلك الألكانات المستقيمة والمتفرعة. خصائص الاحتراق للألكانات غير المتفرعة ليست مناسبة بشكل مثالي لمحركات الاحتراق الداخلي. لذلك ، غالبًا ما يتم إصلاح جزء البنزين حرارياً لتحويل الجزيئات غير الممنوحة إلى جزيئات متفرعة. قبل الاستخدام ، عادة ما يتم خلط هذا الجزء مع الألكانات المتفرعة ، والألكانات الحلقية والمركبات العطرية التي تم الحصول عليها من الكسور الأخرى ، إما عن طريق التكسير التحفيزي أو إعادة التشكيل.

يتم تحديد جودة البنزين كوقود للمحرك من خلال رقم الأوكتان الخاص به. يشير إلى النسبة المئوية من حيث الحجم لـ 2،2،4-ثلاثي ميثيل البنتان (أيزوكتان) في خليط من 2،2،4-ثلاثي ميثيل البنتان والهبتان (ألكان سلسلة مستقيمة) الذي له نفس خصائص احتراق التفجير مثل بنزين الاختبار.

وقود المحرك السيئ له معدل أوكتان يساوي صفر ، في حين أن الوقود الجيد له معدل أوكتان 100. عادةً ما يكون معدل الأوكتان لجزء البنزين الذي يتم الحصول عليه من الزيت الخام أقل من 60. يتم تحسين خصائص الاحتراق للبنزين عن طريق إضافة مضاد - مادة مضافة ، وهي رباعي إيثيل الرصاص (IV) ، Рb (С 2 Н 5) 4. رباعي إيثيل الرصاص هو سائل عديم اللون يتم الحصول عليه عن طريق تسخين الكلورو إيثان مع سبيكة من الصوديوم والرصاص:

أثناء احتراق البنزين المحتوي على هذه المادة المضافة ، تتشكل جزيئات الرصاص وأكسيد الرصاص (II). إنها تبطئ مراحل معينة من احتراق وقود البنزين وبالتالي تمنع انفجاره. جنبا إلى جنب مع رباعي إيثيل الرصاص ، يضاف 1،2-ثنائي برومو الإيثان إلى البنزين. يتفاعل مع الرصاص والرصاص (II) لتكوين بروميد الرصاص (II). نظرًا لأن بروميد الرصاص (II) مركب متطاير ، فإنه يتم إزالته من محرك السيارة في غازات العادم. يتم ضخ نواتج تقطير البنزين ذات التركيبة الجزئية العريضة ، على سبيل المثال ، من نقطة الغليان الأولية إلى 180 درجة مئوية ، عبر المبادلات الحرارية وتغذيتها في الملف الأول للفرن ، ثم إلى عمود التقطير. المنتج الرئيسي لهذا العمود هو الكسر n. ك - 85 درجة مئوية ، بعد مرور جهاز تبريد الهواء والثلاجة ، يدخل جهاز الاستقبال. يتم ضخ جزء من المكثفات كري إلى أعلى العمود ، والباقي - إلى عمود آخر. يتم إمداد الحرارة إلى الجزء السفلي من العمود عن طريق تدوير البلغم (جزء 85-180 درجة مئوية) ، ويتم ضخه عبر الملف الثاني للفرن وتغذيته إلى أسفل العمود. والباقي من أسفل العمود بواسطة المضخة إلى عمود آخر.

عند الخروج من الجزء العلوي من العمود ، تتكثف أبخرة جزء الرأس (ن. إلى -62 درجة مئوية) في مبرد الهواء ؛ يتم جمع المكثفات المبردة في مبرد الماء في المستقبل. من هنا ، يتم ضخ المكثفات إلى الخزان ، ويعمل جزء من الجزء كري للعمود. يتم إرسال المنتج المتبقي - جزء من 62-85 درجة مئوية - بعد مغادرة العمود من الأسفل بواسطة مضخة عبر مبادل حراري وثلاجات إلى الخزان. كمنتج علوي للعمود ، يتم الحصول على جزء من 85-120 درجة مئوية ، والذي يدخل جهاز الاستقبال بعد المرور عبر الجهاز. يتم إرجاع جزء من المكثفات إلى أعلى العمود كري ، ويتم إزالة مقدار توازنه من التركيب بواسطة مضخة إلى الخزان.

فلاديمير كوموتكو

وقت القراءة: 5 دقائق

أ

التقنيات الحديثة لتعميق تكرير الزيت

في الخطة الإستراتيجية الأهداف الرئيسية لتحديث مصفاة النفط الروسية هي:

- تعظيم إنتاج الوقود الذي يفي بمعيار Euro-5 ؛

- مع تقليل إنتاج زيت الوقود.

ومن الواضح أيضًا كيف يجب أن تتطور عمليات تكرير النفط المتقدمة - فمن الضروري إنشاء عمليات تحويل جديدة وتشغيلها من أجل مضاعفة طاقتها السنوية تقريبًا: من 72 إلى 136 مليون طن.

على سبيل المثال ، في الشركات الرائدة عالميًا في صناعة تكرير النفط - الولايات المتحدة ، تبلغ حصة العمليات التي تعمق المعالجة أكثر من 55 في المائة ، وفي بلدنا - 17 فقط.

تغيير هذا الوضع ممكن ، ولكن بمساعدة أي تقنيات؟ يعد استخدام مجموعة العمليات الكلاسيكية طريقة طويلة ومكلفة للغاية. في المرحلة الحالية ، هناك حاجة ماسة إلى أكثر التقنيات كفاءة ، والتي يمكن تطبيقها في كل مصفاة روسية. يجب أن يتم البحث عن مثل هذه الحلول مع الأخذ في الاعتبار الخصائص المحددة لبقايا الزيت الثقيل ، مثل زيادة محتوى الأسفلتين والمواد الراتنجية ومستوى عالٍ من فحم الكوك.

إن خصائص البقايا هذه هي التي تدفع المتخصصين بشكل غير مباشر إلى استنتاج مفاده أن التقنيات الكلاسيكية للمخلفات الثقيلة (على سبيل المثال ، فحم الكوك ، وإزالة الإسفلت والتكسير الحراري) محدودة في قدرتها على اختيار نواتج التقطير الخفيفة ، مما يعني أن تعميق تكرير النفط بمساعدتهم سوف تكون غير كافية.

التقنيات الحديثة المتوفرة

تعتمد تقنيات التعميق الرئيسية على عملية تفحيم القار المتأخر ، والتي تضمن أقصى إنتاجية من نواتج التقطير (من 60 إلى 80 في المائة من الحجم الإجمالي للمواد الخام المعالجة). في هذه الحالة ، يتم تصنيف الأجزاء التي تم الحصول عليها على أنها نواتج تقطير زيت متوسط وغاز. يتم إرسال الكسور المتوسطة للمعالجة بالهيدروجين لإنتاج وقود الديزل ، ويتم إخضاع أجزاء زيت الغاز الثقيل للمعالجة التحفيزية.

إذا أخذنا دولًا مثل كندا وفنزويلا ، فعندها لأكثر من عقدين ، تم استخدام فحم الكوك المتأخر فيها كعملية أساسية للمعالجة التجارية للزيوت الثقيلة. ومع ذلك ، بالنسبة للمواد الخام التي تحتوي على نسبة عالية من الكبريت ، لا يمكن تطبيق فحم الكوك لأسباب بيئية. بالإضافة إلى ذلك ، فحم الكوك عالي الكبريت المنتج بأحجام هائلة كوقود ليس له استخدام فعال ، ومن غير المربح إخضاعه لنزع الكبريت.

لا تحتاج روسيا إلى فحم الكوك ذي النوعية الرديئة ، خاصة في مثل هذه الكميات. بالإضافة إلى ذلك ، يعتبر التكويك المتأخر عملية كثيفة الاستهلاك للطاقة ، وهي ضارة من وجهة نظر البيئة وغير مربحة بقدرات معالجة منخفضة. بسبب هذه العوامل ، هناك حاجة إلى إيجاد تقنيات تعميق أخرى.

التكسير الهيدروجيني والتغويز هما أغلى تكرير للنفط العميق ، لذا لن يتم استخدامهما في المصافي الروسية في المستقبل القريب.

لذلك ، لن ننتبه إليهم في هذه المقالة. تحتاج روسيا إلى تقنيات التحويل الأقل كثافة في رأس المال ، ولكنها فعالة بما فيه الكفاية.

لقد استمر البحث عن مثل هذه الحلول التكنولوجية لفترة طويلة ، والمهمة الرئيسية لمثل هذا البحث هي الحصول على منتجات متبقية مؤهلة.

هؤلاء هم:

- درجة انصهار عالية

- "فحم الكوك السائل" ؛

- درجات مختلفة من البيتومين.

بالإضافة إلى ذلك ، يجب أن يكون إنتاج المخلفات في حده الأدنى حتى تكون معالجتها عن طريق التكويك والتغويز والتكسير الهيدروجيني مربحة.

أيضًا ، أحد معايير اختيار طريقة المعالجة الثانوية المتعمقة لبقايا الزيت هو الحصول على منتج عالي الجودة عند الطلب دون فقدان فعالية التكنولوجيا نفسها. في بلدنا ، مثل هذا المنتج ، بلا شك ، هو بيتومين عالي الجودة للطرق ، لأن حالة الطرق الروسية مشكلة أبدية.

لذلك ، إذا كان من الممكن تحديد وتنفيذ عملية فعالة للحصول على نواتج التقطير المتوسطة والمخلفات على شكل بيتومين عالي الجودة ، فإن هذا سيجعل من الممكن في نفس الوقت حل مشكلة تعميق تكرير النفط وتزويد صناعة إنشاء الطرق ب منتج متبقي عالي الجودة.

من بين هذه العمليات التكنولوجية التي يمكن تنفيذها في شركات المعالجة الروسية ، فإن الأساليب التالية تستحق الاهتمام:

هذه عملية تكنولوجية معروفة تستخدم في إنتاج البيتومين والقطران. يجب أن يقال على الفور أن ما يقرب من 80-90 في المائة من القطران التي تم الحصول عليها عن طريق تقطير الزيت بالتفريغ لا تفي بمتطلبات البيتومين التجاري من حيث خصائص الجودة ، ومن الضروري معالجتها الإضافية باستخدام عمليات الأكسدة.

كقاعدة عامة ، يتعرض القطران لكسر إضافي قبل الأكسدة من أجل تقليل لزوجة وقود الغلاية الناتج ، وكذلك لتقليل تركيز البارافينات التي يصعب أكسدةها في المادة الخام البيتومينية.

إذا تحدثنا عن زيوت الغازات الفراغية التي تم الحصول عليها بهذه العملية ، فإنها تتميز بما يلي:

- كثافة عالية (أكثر من 900 كيلوغرام لكل متر مكعب) ؛

- درجة عالية من اللزوجة

- قيم عالية لنقاط الانسكاب (غالبًا - أكثر من 30-40 درجة مئوية).

تعتبر زيوت الغاز عالية اللزوجة والبارافينية بشكل عام منتجات وسيطة بشكل أساسي يجب أن تخضع لمزيد من المعالجة التحفيزية. الجزء الأكبر من القطران الناتج هو وقود مرجل من الدرجة M-100.

بناءً على ما سبق ، لم تعد المعالجة الفراغية لزيت الوقود تلبي المتطلبات الحديثة للعمليات المصممة لتعميق تكرير النفط ، ونتيجة لذلك لا ينبغي اعتبارها عملية أساسية قادرة على زيادة FOR بشكل كبير.

عادة ما يتم استخدام إزالة الأسفلت من البروبان لإنتاج زيوت عالية المؤشر.

تُستخدم عملية إزالة القار بالبنزين بشكل أساسي لإنتاج المواد الخام ، والتي تُستخدم بعد ذلك لإنتاج البيتومين ، على الرغم من أن مرحلة الإسفلت التي يتم إطلاقها في هذه الحالة لا تحتوي دائمًا على الخصائص اللازمة للحصول على القار التجاري بالجودة المرغوبة. في هذا الصدد ، يجب أن يخضع الأسفلتيت الناتج بالإضافة إلى ذلك إما للأكسدة أو للتخفيف بمرحلة الزيت.

المرحلة الخفيفة من هذه العملية التكنولوجية هي الزيت المنزوع الإسفلت. أدائها أثقل من زيت الغاز الفراغي:

- قيمة الكثافة - أكثر من 920 كجم لكل متر مكعب ؛

- نقطة الصب - أكثر من أربعين درجة مئوية ؛

- لزوجة أعلى.

كل هذا يتطلب معالجة تحفيزية إضافية. بالإضافة إلى ذلك ، فإن الزيت المنزوع الإسفلت ، بسبب لزوجته العالية ، من الصعب جدًا ضخه.

لكن أكبر مشكلة في نزع الأسفلت هي درجة كثافة الطاقة العالية ، ونتيجة لذلك يزداد حجم استثمارات رأس المال ، مقارنةً بالتقطير الفراغي ، بأكثر من ضعفين.

يتطلب الجزء الأكبر من الأسفلتيت الناتج معالجة إضافية باستخدام عمليات التحويل: التكويك المتأخر أو التغويز.

فيما يتعلق بكل ما سبق ، لا يفي نزع الأسفلت أيضًا بالمتطلبات الأساسية لتقنية مصممة لتعميق تكرير النفط في نفس الوقت والحصول على البيتومين عالي الجودة للطرق ، وبالتالي ، فهي أيضًا غير مناسبة كتقنية فعالة لزيادة FOR.

زيت وقود تكسير اللزوجة

تشهد هذه العملية الفنية ولادة جديدة ويصبح الطلب عليها أكثر فأكثر.

إذا تم استخدام تقنية تكسير اللزوجة في وقت سابق لتقليل لزوجة القطران ، ففي المرحلة الحالية من تطوير التكنولوجيا تصبح العملية الرئيسية لتعميق تكرير النفط. طورت جميع الشركات الكبرى تقريبًا في العالم (Chioda و Shell و KBR و Foster Wuiller و UOP وما إلى ذلك) مؤخرًا العديد من الحلول التكنولوجية الأصلية في وقت واحد.

المزايا الرئيسية لهذه العمليات الحرارية الحديثة هي:

- بساطة؛

- درجة عالية من الموثوقية

- انخفاض تكلفة المعدات اللازمة ؛

- زيادة في قيمة ناتج نواتج التقطير المتوسطة المتحصل عليها من بقايا الزيت الثقيل بنسبة 40-60٪.

بالإضافة إلى ذلك ، فإن تكسير اللزوجة الحديث يجعل من الممكن الحصول على البيتومين عالي الجودة للطرق ووقود الطاقة مثل "الكوك السائل".

على سبيل المثال ، ترسل الشركات الكبيرة مثل Chioda و Shell زيوت الغاز الثقيل (سواء الفراغي والجوي) إلى أفران التكسير الصلب ، مما يلغي إطلاق الكسور التي تزيد درجة غليانها عن 370 درجة مئوية. فقط نواتج تقطير البنزين والديزل وبقايا ثقيلة للغاية تبقى في المنتجات التي يتم الحصول عليها ، ولكن لا توجد أنواع ثقيلة من زيوت الغاز على الإطلاق!

تقنية "Visbreaking - TERMAKAT"

تتيح هذه التقنية الحديثة الحصول على 88 إلى 93 في المائة من نواتج تقطير الديزل والبنزين من زيت الوقود المعالج.

عند تطوير تقنية Visbreaking-TERMAKAT ، كان من الممكن التحكم في عمليتين متوازيتين في وقت واحد: التدمير الحراري والتكثيف المتعدد الحراري. في هذه الحالة ، يحدث التدمير في الوضع المطول ، ويحدث التكثيف الحراري في الوضع المتأخر.

"البحث الوطني

جامعة تومسك البوليتكنيك "

معهد الموارد الطبيعية

الاتجاهات (التخصص) - التكنولوجيا الكيميائية

قسم التكنولوجيا الكيميائية للوقود وعلم التحكم الآلي الكيميائي

الوضع الحالي لتكرير النفط والبتروكيماويات

دورة علمية وتعليمية

تومسك - 2012

1 مشاكل تكرير البترول. 3

2 الهيكل التنظيمي لتكرير النفط في روسيا. 3

3 التوزيع الإقليمي للمصافي. 3

4 المهام في مجال تطوير المحفز. 3

4.1 محفزات التكسير. 3

4.2 محفزات الإصلاح. 3

4.3 محفزات المعالجة المائية. 3

4.4 محفزات المشابهات. 3

4.5 محفزات الألكلة. 3

الاستنتاجات .. 3

فهرس.. 3

1 مشاكل تكرير البترول

يمكن تقسيم عملية تكرير الزيت حسب عمق المعالجة إلى مرحلتين رئيسيتين:

1 فصل المواد الخام البترولية إلى أجزاء تختلف في نطاقات درجة الغليان (المعالجة الأولية) ؛

2 ـ معالجة الكسور الناتجة عن طريق التحولات الكيميائية للهيدروكربونات الموجودة فيها وإنتاج منتجات بترولية قابلة للتسويق (معالجة ثانوية). تحتوي المركبات الهيدروكربونية الموجودة في الزيت على درجة غليان معينة تتبخر فوقها. لا تتضمن عمليات التكرير الأولية تغييرات كيميائية في الزيت وتمثل فصله المادي إلى أجزاء:

أ) جزء البنزين المحتوي على بنزين خفيف وبنزين ونفثا ؛

ب) جزء الكيروسين المحتوي على الكيروسين وزيت الغاز ؛

ج) يتم الحصول على زيت الوقود الذي يخضع لتقطير إضافي (أثناء تقطير زيت الوقود والزيوت الشمسية وزيوت التشحيم والمخلفات - القطران).

في هذا الصدد ، يتم توفير أجزاء الزيت لوحدات المعالجة الثانوية (على وجه الخصوص ، التكسير التحفيزي ، التكسير الهيدروجيني ، فحم الكوك) ، المصممة لتحسين جودة المنتجات البترولية وتعميق تكرير النفط.

في الوقت الحاضر ، تكرير النفط الروسي متأخر بشكل كبير في تطوره من الدول الصناعية في العالم. تبلغ الطاقة الإنتاجية الإجمالية لتكرير النفط في روسيا اليوم 270 مليون طن سنويًا. تمتلك روسيا حاليًا 27 مصفاة كبيرة (من 3.0 إلى 19 مليون طن من النفط سنويًا) وحوالي 200 مصفاة صغيرة. بعض المصافي الصغيرة ليس لديها تراخيص من Rostekhnadzor ولا يتم تضمينها في سجل الدولة لمنشآت الإنتاج الخطرة. قررت حكومة الاتحاد الروسي: وضع لائحة بشأن الاحتفاظ بسجل المصافي في الاتحاد الروسي من قبل وزارة الطاقة في الاتحاد الروسي ، للتحقق من المصافي الصغيرة للامتثال لمتطلبات ربط المصافي بخطوط أنابيب النفط الرئيسية و / أو خطوط أنابيب المنتجات النفطية. تتمتع المصانع الكبيرة في روسيا عمومًا بعمر خدمة طويل: عدد الشركات التي تم تشغيلها منذ أكثر من 60 عامًا هو الحد الأقصى (الشكل 1).

الشكل 1. - العمر التشغيلي للمصافي الروسية

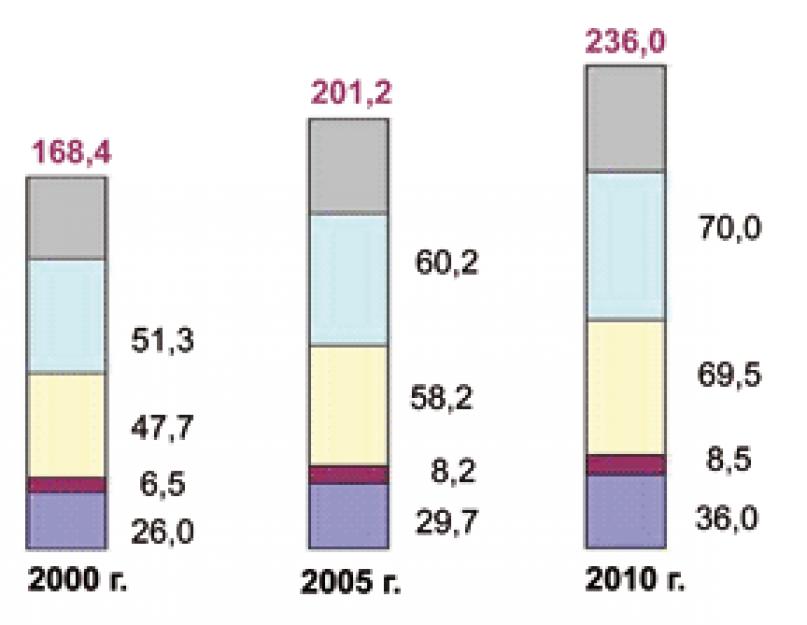

جودة المنتجات النفطية المنتجة متخلفة بشكل خطير عن العالم. حصة البنزين التي تلبي متطلبات 3.4 يورو هي 38٪ من الحجم الإجمالي للبنزين المنتج ، وحصة وقود الديزل الذي يلبي متطلبات الفئة 4.5 تبلغ 18٪ فقط. وبحسب التقديرات الأولية ، بلغ حجم تكرير النفط عام 2010 نحو 236 مليون طن ، فيما تم إنتاج ما يلي: بنزين - 36.0 مليون طن ، كيروسين - 8.5 مليون طن ، ديزل - 69.0 مليون طن (الشكل 2).

الشكل 2 - تكرير النفط وإنتاج المنتجات النفطية الأساسية في الاتحاد الروسي ، مليون طن (باستثناء)

في الوقت نفسه ، زاد حجم تكرير النفط الخام بنسبة 17٪ مقارنة بعام 2005 ، مما أدى ، عند عمق منخفض جدًا لتكرير النفط ، إلى إنتاج كمية كبيرة من المنتجات البترولية منخفضة الجودة التي لا يوجد طلب عليها في السوق المحلي ويتم تصديرها كمنتجات نصف مصنعة. هيكل الإنتاج في المصافي الروسية على مدى السنوات العشر الماضية (2000-2010) لم يتغير كثيرًا ويتخلف بشكل خطير عن المستوى العالمي. حصة إنتاج زيت الوقود في روسيا (28٪) أعلى بعدة مرات من المؤشرات المماثلة في العالم - أقل من 5٪ في الولايات المتحدة ، حتى 15٪ في أوروبا الغربية. تتحسن جودة بنزين المحركات بعد التغيير في هيكل موقف السيارات في الاتحاد الروسي. انخفضت حصة إنتاج البنزين منخفض الأوكتان A-76 (80) من 57٪ في عام 2000 إلى 17٪ في عام 2009. كما أن كمية وقود الديزل منخفض الكبريت آخذ في الازدياد. يستخدم البنزين المنتج في روسيا بشكل أساسي في السوق المحلية (الشكل 3).

font-size: 14.0pt؛ line-height: 150٪؛ font-family: "times new roman> الشكل 3. - إنتاج وتوزيع الوقود ، مليون طن

مع إجمالي صادرات وقود الديزل من روسيا إلى دول أجنبية بعيدة بمقدار 38.6 مليون طن ، فإن وقود الديزل من فئة Euro-5 يبلغ حوالي 22٪ ، أي أن النسبة المتبقية 78٪ هي وقود لا يلبي المتطلبات الأوروبية. يباع ، كقاعدة عامة ، بأسعار أقل أو كمنتج نصف نهائي. مع زيادة إجمالي إنتاج زيت الوقود على مدى السنوات العشر الماضية ، زادت حصة زيت الوقود المباع للتصدير بشكل حاد (في عام 2009 - 80٪ من إجمالي زيت الوقود المنتج وأكثر من 40٪ من إجمالي صادرات البترول منتجات).

بحلول عام 2020 ، سيكون سوق زيت الوقود في أوروبا بالنسبة للمنتجين الروس صغيرًا للغاية ، لأن كل زيت الوقود سيكون في الغالب من أصل ثانوي. التسليم إلى مناطق أخرى مكلف للغاية بسبب ارتفاع عنصر النقل. بسبب التوزيع غير المتكافئ للمؤسسات في الصناعة (تقع معظم المصافي في المناطق الداخلية من البلاد) ، تزداد تكاليف النقل.

2 الهيكل التنظيمي لتكرير النفط في روسيا

هناك 27 مصفاة كبيرة و 211 مصفاة في موسكو. بالإضافة إلى ذلك ، يعمل عدد من مصانع معالجة الغاز أيضًا في معالجة الأجزاء السائلة (المكثفات). في الوقت نفسه ، هناك تركيز عالٍ للإنتاج - في عام 2010 ، تم تنفيذ 86.4٪ (216.3 مليون طن) من جميع عمليات المعالجة الأولية للهيدروكربونات السائلة في المصافي التي تعد جزءًا من 8 شركات نفط وغاز متكاملة رأسياً (VIOC) ( الشكل 4). عدد من VICs الروسية - OAO NK LUKOIL ، OAO TNK- BP "، Gazprom Neft OJSC ، Rosneft Oil Company OJSC - تملك أو تخطط لشراء وبناء مصافي تكرير في الخارج (على وجه الخصوص ، في أوكرانيا ورومانيا وبلغاريا وصربيا والصين).

إن أحجام تكرير النفط الأولي في عام 2010 من قبل الشركات المستقلة ومصافي موسكو ضئيلة مقارنة بـ VIOCs - 26.3 مليون طن (10.5 ٪ من إجمالي الحجم الروسي) و 7.4 مليون طن (2.5 ٪) ، على التوالي ، مع معدلات تحميل النفط الأولي معالجة المصافي 94 و 89 و 71٪ على التوالي.

في نهاية عام 2010 ، كانت شركة Rosneft هي الشركة الرائدة من حيث تكرير النفط الأولي - 50.8 مليون طن (20.3٪ من الإجمالي الروسي). يتم معالجة كميات كبيرة من النفط بواسطة مصانع LUKOIL - 45.2 مليون طن ، ومجموعة غازبروم - 35.6 مليون طن ، و TNK-BP - 24 مليون طن ، و Surgutneftegaz و Bashneft - 21.2 مليون طن لكل منهما.

أكبر مصفاة في البلاد هي مصفاة كيريشي للنفط بسعة 21.2 مليون طن سنويًا (شركة المساهمة المشتركة كيريشينيفتورجسينتيز جزء من OJSC Surgutneftegaz) ؛ كما تتحكم شركات VIOC في المصانع الكبيرة الأخرى: مصفاة أومسك (20 مليون طن) - غازبروم نفت ، Kstovsky (17 مليون طن) وبيرم (13 مليون طن) - لوك أويل ، ياروسلافل (15 مليون طن) - TNK-BP و "غازبروم نفط "ريازانسكي (16 مليون طن) - TNK-BP.

في هيكل إنتاج المنتجات البترولية ، يكون تركيز الإنتاج أعلى في قطاع البنزين. في عام 2010 ، قدمت شركات المركبات العضوية المتطايرة 84٪ من إنتاج الوقود البترولي والزيوت في روسيا ، بما في ذلك حوالي 91٪ من إنتاج بنزين المحركات ، و 88٪ من وقود الديزل ، و 84٪ من زيت الوقود. يتم توريد بنزين السيارات بشكل أساسي إلى السوق المحلية ، ويتم التحكم فيه بشكل أساسي بواسطة مركبات VIOCs. تتمتع المصانع التي تشكل جزءًا من الشركات بأحدث الهياكل وحصة عالية نسبيًا من العمليات الثانوية وعمق المعالجة.

الشكل 4. - تكرير النفط الأولي من قبل الشركات الكبرى وتركيز الإنتاج في صناعة تكرير النفط الروسية في عام 2010

كما أن المستوى التقني لمعظم المصافي لا يتوافق مع المستوى العالمي المتقدم. في تكرير النفط الروسي ، تظل المشاكل الرئيسية للصناعة ، بعد الجودة المنخفضة للمنتجات النفطية التي تم الحصول عليها ، هي انخفاض عمق تكرير النفط - (في روسيا - 72٪ ، في أوروبا - 85٪ ، في الولايات المتحدة - 96٪) ، وهيكل الإنتاج المتخلف - الحد الأدنى من العمليات الثانوية ، ومستوى غير كاف من العمليات التي تعمل على تحسين جودة المنتجات الناتجة. مشكلة أخرى هي ارتفاع درجة إهلاك الأصول الثابتة ، ونتيجة لذلك ، زيادة مستوى استهلاك الطاقة. في المصافي الروسية ، تبلغ كفاءة حوالي نصف وحدات الأفران 50-60٪ ، في حين أن الرقم المتوسط للمصافي الأجنبية هو 90٪.

قيم مؤشر نيلسون (عامل التعقيد التكنولوجي) للجزء الأكبر من المصافي الروسية أقل من متوسط قيمة هذا المؤشر في العالم (4.4 مقابل 6.7) (الشكل 5). يبلغ الحد الأقصى لمؤشر المصافي الروسية حوالي 8 ، والحد الأدنى هو حوالي 2 ، وهو مرتبط بعمق منخفض لتكرير النفط ، ومستوى غير كافٍ من جودة المنتجات النفطية والمعدات القديمة تقنيًا.

الشكل 5. - مؤشر نيلسون في المصافي في الاتحاد الروسي

3 التوزيع الإقليمي للمصافي

يتميز التوزيع الإقليمي للشركات التي توفر أكثر من 90٪ من تكرير النفط الأولي في روسيا بتفاوت كبير في جميع أنحاء البلاد ومن حيث أحجام التكرير المتعلقة بالمقاطعات الفيدرالية الفردية (FD) (الجدول 1).

أكثر من 40٪ من طاقات تكرير النفط الروسية تتركز في مقاطعة الفولغا الفيدرالية. تنتمي أكبر المصانع في المنطقة إلى LUKOIL (Nizhegorodnefteorgsintez و Permnefteorgsintez). يتم التحكم في القدرات الكبيرة من قبل Bashneft (مجموعة شركات Bashkir) و Gazprom (Gazprom Group) ، وتتركز أيضًا في مصافي Rosneft في منطقة Samara (Novokuibyshevsky و Kuibyshevsky و Syzransky). بالإضافة إلى ذلك ، يتم توفير حصة كبيرة (حوالي 10 ٪) من قبل معالجات مستقلة - مصفاة TAIF-NK ومصفاة ماري.

في المنطقة الفيدرالية المركزية ، توفر المصافي 17٪ من الحجم الإجمالي لتكرير النفط الأولي (باستثناء مصفاة موسكو) ، بينما تمثل VINKs (TNK-BP و Slavneft) 75٪ من الحجم ، ومصفاة نفط موسكو - 25٪.

تعمل مصانع Rosneft و Gazprom Group في مقاطعة سيبيريا الفيدرالية. تمتلك Rosneft مصانع كبيرة في إقليم كراسنويارسك (Achinsk Oil Refinery) ومنطقة Irkutsk (مجمع Angara للبتروكيماويات) ، بينما تسيطر مجموعة Gazprom على واحدة من أكبر المصانع ذات التقنية العالية في روسيا ، وهي مصفاة Omsk Oil Refinery. المنطقة تعالج 14.9٪ من نفط البلاد (باستثناء مصفاة نفط موسكو).

تقع أكبر مصفاة نفط روسية ، Kirishinefteorgsintez (Kirishsky Refinery) ، بالإضافة إلى مصفاة Ukhta ، في المنطقة الفيدرالية الشمالية الغربية ، وتزيد طاقتها الإجمالية قليلاً عن 10٪ من المؤشر الروسي بالكامل.

يتركز حوالي 10٪ من طاقة تكرير النفط الأولية في المقاطعة الفيدرالية الجنوبية ، بينما يتم توفير ما يقرب من نصف حجم التكرير (46.3٪) من قبل شركات LUKOIL.

تعالج منطقة الشرق الأقصى الفيدرالية 4.5٪ من النفط الروسي. يوجد هنا مصنعان كبيران - مصفاة نفط كومسومولسك ، التي تسيطر عليها شركة روسنفت ، ومصفاة ألاينس-خاباروفسك لتكرير النفط ، وهي جزء من مجموعة شركات التحالف. يقع كلا المصنعين على أراضي إقليم خاباروفسك ، وتبلغ طاقتهما الإجمالية حوالي 11 مليون طن سنويًا.

الجدول 1. - توزيع أحجام تكرير النفط من قبل شركات VIOCs والمنتجين المستقلين حسب المقاطعات الفيدرالية في عام 2010 (باستثناء مصفاة موسكو)

في السنوات الأخيرة ، كان لتطور صناعة تكرير النفط في روسيا اتجاه واضح لتحسين حالة الصناعة. تم تنفيذ مشاريع مثيرة للاهتمام ، وتغير اتجاه المتجه المالي. على مدى 1.5 سنة الماضية ، تم عقد عدد من الاجتماعات الهامة حول قضايا تكرير النفط والبتروكيماويات بمشاركة قيادة الدولة في السنوات الماضية. أومسك ، نيجنيكامسك ، كيريشي ، نيجني نوفغورود ، سامارا. أثر ذلك على اعتماد عدد من القرارات في الوقت المناسب: تم اقتراح منهجية جديدة لحساب رسوم التصدير (عندما تنخفض أسعار منتجات النفط الخفيف تدريجياً وتزداد للمنتجات المظلمة ، لذلك بحلول عام 2013 ، يجب أن تكون المعدلات متساوية وستكون 60٪ من الرسوم على النفط) والتمايز بين ضرائب المكوس على بنزين السيارات ووقود الديزل اعتمادًا على الجودة ، تم تطوير استراتيجية تطوير الصناعة حتى عام 2020 لتطوير تكرير النفط بحجم استثمار يصل إلى 1.5 تريليون روبل. ومخطط عام لمنشآت معالجة النفط والغاز ، فضلاً عن نظام المنصات التكنولوجية لتسريع تطوير وتنفيذ تقنيات تكرير النفط المحلية التي تعتبر تنافسية في السوق العالمية.

وكجزء من الاستراتيجية ، من المخطط زيادة عمق تكرير النفط بنسبة تصل إلى 85٪. بحلول عام 2020 ، من المقرر أن تتوافق جودة 80٪ من البنزين المنتج و 92٪ من وقود الديزل مع EURO 5. ويجب أن يؤخذ في الاعتبار أنه بحلول عام 2013 ، ستتم المتطلبات البيئية الأكثر صرامة للوقود المتوافقة مع Euro 6. على الأقل من بين الشركات المخطط لها للبناء 57 وحدة جديدة لتحسين الجودة: للمعالجة بالهيدروجين ، والإصلاح ، والألكلة ، والأزمرة.

4 التحديات في مجال المحفزات

لا تستطيع أحدث مؤسسات المعالجة لمجمع النفط والغاز دون استخدام المحفزات إنتاج منتجات ذات قيمة مضافة عالية. هذا هو الدور الرئيسي والأهمية الاستراتيجية للمحفزات في اقتصاد العالم الحديث.

تنتمي المحفزات إلى المنتجات عالية التقنية ، والتي ترتبط بالتقدم العلمي والتكنولوجي في القطاعات الأساسية للاقتصاد في أي بلد. باستخدام التقنيات التحفيزية في روسيا ، يتم إنتاج 15 ٪ من الناتج القومي الإجمالي ، في البلدان المتقدمة - 30 ٪ على الأقل.

توسيع نطاق تطبيق التكنولوجيا الكلية "التكنولوجيا التحفيزية" هو الاتجاه العالمي للتقدم التكنولوجي.

يتناقض الغرض الكبير من المحفزات بشكل حاد مع الموقف الرافض للأعمال التجارية الروسية والدولة تجاه تطويرها وإنتاجها. تمثل المنتجات القائمة على المحفز أقل من 0.5٪ من تكاليف الإنتاج ، والتي لم يتم تفسيرها على أنها مؤشر على الكفاءة العالية ، ولكن على أنها صناعة غير مهمة لا تحقق الكثير من الدخل.

أدى انتقال البلاد إلى اقتصاد السوق ، مصحوبًا بفقدان متعمد لسيطرة الدولة في تطوير وإنتاج واستخدام المحفزات ، وهو خطأ واضح ، إلى انخفاض كارثي وتدهور في الحفز المحلي لعناصر التعدين الفرعية. قطاع.

اتخذت الشركات الروسية خيارًا لصالح استخدام محفزات مستوردة. كان هناك اعتماد غير موجود سابقًا على واردات المحفزات في تكرير النفط - 75٪ ، بتروكيمياء - 60٪ ، صناعة كيميائية - 50٪ ، يتجاوز مستواها المستوى الحرج من حيث السيادة (القدرة على العمل دون مشتريات الاستيراد) للصناعات التحويلية في البلاد. من حيث الحجم ، يمكن تصنيف اعتماد صناعة البتروكيماويات الروسية على استيراد المواد الحفازة على أنه "عقار محفز".

السؤال الذي يطرح نفسه: ما مدى موضوعية هذا الاتجاه ، هل يعكس العملية الطبيعية للعولمة أم أنه توسع لقادة العالم في إنتاج المحفزات؟ يمكن أن يكون معيار الموضوعية هو المستوى التقني المنخفض للمحفزات المحلية أو سعرها المرتفع. ومع ذلك ، كما أظهرت نتائج تنفيذ المشروع المبتكر "تطوير جيل جديد من المحفزات لإنتاج وقود المحركات" من قبل معهد الحفز SB RAS و IPPU SB RAS ، فإن المحفزات الصناعية المحلية لتكسير Lux وإصلاح PR- 71 ، التي تعمل في منشآت شركات النفط Gazpromneft و TNK-BP ، لا تتنازل فقط ، ولكن في عدد من المعلمات تظهر مزايا مقارنة بأفضل العينات من الشركات الوطنية الرائدة في العالم بتكلفة أقل بكثير. لوحظ انخفاض كفاءة المحفزات الصناعية المحلية في عمليات المعالجة المائية للمواد الخام البترولية ، والتي تبرر استيرادها في بعض الحالات.

نظرًا لغياب ديناميكيات التحديث الكبير للقطاع الفرعي للمحفز لفترة طويلة ، فقد تطور الوضع عندما انتقل إنتاج المحفزات إلى المنطقة الحدودية (مع انتشار تقديرات اختفائها التام) أو ، في أفضل ، تم استيعابها من قبل الشركات الأجنبية. ومع ذلك ، كما تظهر التجربة (المشروع المبتكر المذكور أعلاه) ، حتى الدعم غير الملحوظ من الدولة يجعل من الممكن إدراك الإمكانات العلمية والتقنية والهندسية الحالية لإنشاء محفزات صناعية تنافسية ومقاومة ضغوط قادة العالم في هذا المجال. من ناحية أخرى ، يوضح هذا الوضع الكارثي الذي أصبح فيه إنتاج المحفزات مجال نشاط غير أساسي ومنخفض الدخل لشركات النفط الكبرى. وفقط فهم الأهمية الاستثنائية للمحفزات لاقتصاد البلاد قادر على تغيير الوضع المضطهد لصناعة المحفزات بشكل جذري. إذا كان لدى بلدنا كادر هندسي وتكنولوجي محترف وإمكانات إنتاجية ، فإن دعم الدولة ومجموعة من التدابير التنظيمية ستحفز الطلب على التقنيات التحفيزية المحلية ، وتزيد من إنتاج المحفزات الضرورية جدًا لتحديث مجمعات تكرير النفط والبتروكيماويات ، والتي بدورها ستضمن زيادة كفاءة استخدام الموارد الهيدروكربونية.

فيما يلي نأخذ في الاعتبار المهام التي تبدو ذات صلة بتطوير أنظمة تحفيزية جديدة لأهم عمليات تكرير النفط.

في مرحلة تطوير التكسير التحفيزي للمواد الخام المقطرة ، كانت المهمة الأكثر أهمية هي إنشاء المحفزات التي تضمن أقصى عائد لمكونات بنزين المحرك. تم تنفيذ سنوات عديدة من العمل في هذا الاتجاه من قبل IPPU SB RAS بالتعاون مع شركة النفط "Sibneft" (حاليًا "Gazpromneft"). ونتيجة لذلك ، تم تطوير محفزات التكسير الصناعي وبدأ الإنتاج يختلف اختلافًا جوهريًا عن التركيبات الحفازة الأجنبية . وفقًا لعدد من الخصائص التشغيلية ، وهي محصول الجازولين المكسور (56٪ بالوزن) وانتقائية تكوينه (83٪) ، فإن هذه المحفزات تتفوق على العينات المستوردة.

في الوقت الحاضر ، أكمل IPPU SB RAS العمل البحثي حول إنشاء أنظمة تحفيزية توفر عائدًا من البنزين يصل إلى 60-62 ٪ مع انتقائية بنسبة 85-90 ٪. يرتبط التقدم الإضافي في هذا الاتجاه بزيادة عدد الأوكتان للبنزين المكسور من 91 إلى 94 (وفقًا لطريقة البحث) دون خسارة كبيرة في إنتاجية المنتج ، وكذلك مع انخفاض محتوى الكبريت في البنزين.

المرحلة التالية في تطوير التكسير التحفيزي في صناعة البتروكيماويات المحلية. يتطلب استخدام بقايا الزيت (زيت الوقود) كمادة وسيطة ، أنظمة تحفيزية ذات مقاومة معدنية عالية. تُفهم هذه المعلمة على أنها درجة تراكم المعادن بواسطة المحفز (ني و V. الموجودة في خام التغذية الهيدروكربوني في بنية البورفيرينات) دون المساس بخصائص أدائها. في الوقت الحاضر ، يصل محتوى المعادن في محفز التشغيل إلى 15000 جزء في المليون. تم اقتراح طرق لتحييد تأثير التعطيل.ني و V بسبب ارتباط هذه المعادن في الهياكل ذات الطبقات لمصفوفة المحفز ، مما يجعل من الممكن تجاوز المستوى الذي تم تحقيقه لاستهلاك المعادن من المحفزات.

تعتبر النسخة البتروكيماوية من التكسير التحفيزي ، والتي تسمى تقنيتها "التكسير التحفيزي العميق" ، مثالًا رئيسيًا على عملية تكامل تكرير النفط والبتروكيماويات. وفقًا لهذه التقنية ، فإن المنتج المستهدف هو C2-C4 أوليفينات خفيفة ، تصل محصولها إلى 45-48٪ (بالوزن). يجب أن تتميز التركيبات التحفيزية لهذه العملية بالنشاط المتزايد ، مما يعني تضمين الزيوليت غير التقليدي للتكسير والمكونات شديدة الحموضة للبنية غير الزيوليتية. يتم إجراء الأبحاث ذات الصلة حول تطوير جيل حديث من محفزات التكسير العميق في معهد علم أصول التدريس التابع لفرع سيبيريا التابع لأكاديمية العلوم الروسية.

التطور التطوري للأسس العلمية لإعداد المحفزات في اتجاه التصميم الكيميائي للتركيبات الحفازة كمواد متناهية الصغر هو النشاط الرئيسي لـ IPPU SB RAS في مجال تحسين وإنشاء محفزات جديدة.

نظم الحفاز القائمة على التركيب Pt + Sn + Cl / A l 2 O 3 توفر تقنيات عملية الإصلاح مع التجديد المستمر للمحفز عمقًا عاليًا جدًا من أرومة المواد الخام الهيدروكربونية ، والتي تقترب من التوازن الديناميكي الحراري. تم تنفيذ تحسين محفزات الإصلاح الصناعي في العقود الأخيرة على طول مسار تحسين الخواص الفيزيائية والكيميائية وتعديل التركيب الكيميائي للدعم - أكسيد الألومنيوم ، بشكل أساسي γ التعديل ، وكذلك عن طريق تحديث تقنيات الإنتاج الخاصة به. أفضل حاملات المحفزات هي أنظمة مسامية بشكل موحد تكون فيها نسبة المسام 2.0–6.0 نانومتر في الحجم 90٪ على الأقل مع إجمالي حجم مسام محدد من 0.6 إلى 0.65 سم 3 / جم. من المهم ضمان ثبات عالٍ للسطح المحدد للمادة الحاملة ، عند مستوى 200-250 متر مربع / جم ، بحيث يتغير قليلاً أثناء التجدد المؤكسد للمحفز. ويرجع ذلك إلى حقيقة أن قدرتها على الاحتفاظ بالكلور تعتمد على السطح المحدد للدعم ، والذي يجب الحفاظ على محتواه في المحفز في ظل ظروف إعادة التشكيل عند مستوى 0.9-1.0٪ (بالوزن).

عادةً ما يعتمد العمل على تحسين المحفز وتقنية تحضيره على نموذج السطح النشط ، ولكن غالبًا ما يسترشد الباحثون بالخبرة التجريبية والصناعية الواسعة المتراكمة على مدار أكثر من 50 عامًا من تشغيل العملية ، بدءًا من الانتقال إلى وحدات المنصة. تهدف التطورات الجديدة إلى زيادة انتقائية عملية أروماتة الهيدروكربونات البرافينية (حتى 60٪) ودورة تفاعل أولية طويلة (سنتان على الأقل).

أصبح الاستقرار العالي للمحفز ميزة رئيسية في سوق المحفز الإصلاحي. يتم تحديد مؤشر الثبات من خلال مدة عمليات الإصلاح الشامل لوحدات الإصلاح ، والتي زادت مع تحسين معدات العملية على مدار العشرين عامًا الماضية من 6 أشهر إلى سنتين وتميل إلى الزيادة. حتى الآن ، لم يتم بعد تطوير الأساس العلمي لتقييم الاستقرار الفعلي للمحفز. يمكن تحديد الاستقرار النسبي فقط بشكل تجريبي باستخدام معايير مختلفة. إن صحة مثل هذا التقدير من وجهة نظر موضوعيته للتنبؤ بمدة تشغيل المحفز في ظل الظروف الصناعية أمر قابل للنقاش.

المحفزات الصناعية المحلية لسلسلة العلاقات العامة ، REF ، RU من حيث الخصائص التشغيلية فهي ليست أدنى من نظائرها الأجنبية. ومع ذلك ، فإن زيادة استقرارها يظل تحديًا تقنيًا ملحًا.

تتميز عمليات المعالجة المائية بإنتاجية عالية جدًا. وقد وصلت طاقتها المتكاملة إلى مستوى 2.3 مليار طن / سنة وتشكل ما يقرب من 60٪ من حجم منتجات تكرير النفط في الاقتصاد العالمي. إنتاج محفزات المعالجة المائية 100 ألف طن / سنة. تشمل تسمياتهم أكثر من 100 علامة تجارية. وبالتالي ، يبلغ متوسط الاستهلاك المحدد لمحفزات المعالجة المائية 40-45 جم / طن من المواد الأولية.

التقدم في إنشاء محفزات جديدة لإزالة الكبريت بالهيدروجين في روسيا أقل أهمية مما هو عليه في البلدان المتقدمة ، حيث تم تحفيز العمل في هذا الاتجاه من خلال القواعد التشريعية لمحتوى الكبريت في جميع أنواع الوقود. وبالتالي ، وفقًا للمعايير الأوروبية ، فإن محتوى الكبريت المحدود في وقود الديزل أقل من 40-200 مرة وفقًا للمعايير الروسية. وتجدر الإشارة إلى أن هذا التقدم الكبير قد تم إحرازه في إطار نفس التركيبة الحفازة. Ni - (Co) - Mo - S / Al 2 03 ، والذي تم استخدامه في عمليات المعالجة المائية لأكثر من 50 عامًا.

حدث إدراك الإمكانات التحفيزية لهذا النظام تطوريًا ، مع تطوير البحث في بنية المراكز النشطة على المستويين الجزيئي والنانوي ، واكتشاف آلية التحولات الكيميائية للمركبات غير المتجانسة ، وتحسين الظروف والتكنولوجيا من أجل تحضير المحفزات التي تضمن أعلى إنتاجية للهياكل النشطة بنفس التركيب الكيميائي للمحفز. في المكون الأخير ، ظهر تخلف محفزات المعالجة المائية الصناعية الروسية ، والتي ، من حيث الأداء ، تتوافق مع المستوى العالمي في أوائل التسعينيات من القرن الماضي.

في بداية القرن الحادي والعشرين ، بناءً على تعميم البيانات حول أداء المحفزات الصناعية ، تم استنتاج أن إمكانات نشاط الأنظمة المدعومة قد استنفدت عمليًا. ومع ذلك ، فقد تم تطوير تقنيات جديدة بشكل أساسي لإنتاج التراكيب.نيكل (Co) -Mo-S ، لا تحتوي على ناقلات ، بناءً على تخليق الهياكل النانوية عن طريق الخلط (التقنياتالنجوم والسديم ). تم زيادة نشاط المحفزات عدة مرات. يبدو أن تطوير هذا النهج واعد لإنشاء أجيال جديدة من محفزات المعالجة المائية. توفير تحويل عالي (يقارب 100٪) للمركبات غير المتجانسة مع إزالة الكبريت وصولاً إلى كميات ضئيلة.

من بين العديد من الأنظمة التحفيزية التي تمت دراستها ، يتم إعطاء الأفضلية للزركونيا المحتوية على البلاتين (0.3-0.4٪). تجعل الخصائص الحمضية القوية (كلا من مانح البروتون ومتقبل الإلكترون) من الممكن إجراء تفاعلات مستهدفة في نطاق درجة حرارة مواتية للديناميكا الحرارية (150-170 درجة مئوية). في ظل هذه الظروف ، حتى في منطقة التحويلات العالية ن- يتحول الهكسان بشكل انتقائي إلى ثنائي ميثيل بوتان ، يصل محصوله في دورة واحدة من التركيب إلى 35-40٪ (كتلة).

مع انتقال عملية الأزمرة الهيكلية للهيدروكربونات من حمولة منخفضة إلى أساسية ، تزداد القدرات الإنتاجية لهذه العملية بنشاط في الاقتصاد العالمي. يتبع تكرير النفط الروسي أيضًا الاتجاهات العالمية ، ولا سيما إعادة بناء وحدات الإصلاح المتقادمة لعملية الأزمرة. طور متخصصو NPP Neftekhim نسخة محلية من المحفز الصناعي للعلامة التجارية SI-2 ، والتي ، من حيث المستوى الفني ، ليست أدنى من نظائرها الأجنبية وتستخدم بالفعل في عدد من المصافي. فيما يتعلق بتطوير العمل على إنشاء محفزات أزمرة جديدة أكثر كفاءة ، يمكن قول ما يلي.

يعتمد تصميم المحفز إلى حد كبير ليس على تخليق الهياكل النشطة وفقًا لآلية العملية ، ولكن على نهج تجريبي. من الواعد إنشاء محفزات بديلة للألومينا المكلورة ، تعمل في درجات حرارة 80-100 درجة مئوية ، والتي يمكن أن تضمن إطلاق ثنائي ميثيل البوتانات من ن- الهكسان عند مستوى 50٪ فما فوق. لا تزال مشكلة الأزمرة الانتقائية دون حل. ن- هيبتان و ن-أوكتان إلى أيزومرات شديدة التشعب. من الأمور ذات الأهمية الخاصة إنشاء التراكيب الحفازة التي تنفذ الآلية المتزامنة (الحفلة الموسيقية) لأزمرة الهيكل العظمي.

لمدة 70 عامًا ، تم إجراء عملية الألكلة التحفيزية باستخدام الأحماض السائلة ( H 2 S 04 و HF ) ، ولأكثر من 50 عامًا ، بذلت محاولات لاستبدال الأحماض السائلة بأخرى صلبة ، خاصة في العقدين الماضيين. تم إجراء قدر كبير من العمل البحثي باستخدام أشكال وأنواع مختلفة من الزيوليت المشبع بالأحماض السائلة ، والأحماض غير المتجانسة ، بالإضافة إلى الأكاسيد المعدلة بالأنيون ، وقبل كل شيء ، الزركونيا الكبريتية كمادة فائقة الحموضة.

اليوم ، يظل الاستقرار المنخفض لتركيبات الأحماض الصلبة عقبة كأداء أمام التنفيذ الصناعي لمحفزات الألكلة. أسباب التعطيل السريع لهذه المحفزات هي 100 مرة أقل من المواقع النشطة لكل 1 مول من المحفز مقارنة بحمض الكبريتيك ؛ حجب سريع للمواقع النشطة بواسطة قلة قليلة غير مشبعة تكونت نتيجة لتفاعل قلة قلة متنافس ؛ حجب البنية المسامية للمحفز مع قليل من القسيمات.

تعتبر طريقتان لإنشاء إصدارات صناعية من محفزات الألكلة واقعيين تمامًا. يهدف الأول إلى حل المشكلات التالية: زيادة عدد المراكز النشطة بما لا يقل عن 2-10 ~ 3 مول / جم ؛ تحقيق درجة عالية من التجديد - على الأقل عشرات الآلاف من المرات على مدى عمر المحفز.

مع هذا النهج ، فإن استقرار المحفز ليس مشكلة رئيسية. يوفر التصميم الهندسي لتقنية العملية تنظيمًا لمدة دورة التفاعل. معامل التحكم هو تواتر دوران المحفز بين المفاعل والمُجدِّد. على هذه المبادئ ، فإن الشركة UOP تم تطوير العمليةألكلين . المقترحة للتسويق الصناعي.

لتنفيذ النهج الثاني ، من الضروري حل المشاكل التالية: زيادة عمر مركز نشط واحد ؛ لدمج عمليات الألكلة والهدرجة الانتقائية للأوليغومرات غير المشبعة في مفاعل واحد.

على الرغم من إحراز بعض التقدم في تنفيذ النهج الثاني ، إلا أن المستوى الذي تم تحقيقه من استقرار المحفز لا يزال غير كافٍ لتطبيقه الصناعي. وتجدر الإشارة إلى أن القدرات الصناعية للألكلة على المحفزات الصلبة لم يتم إدخالها بعد في تكرير النفط العالمي. ولكن من المتوقع أن يصل التقدم في تطوير المحفز وهندسة العمليات إلى مستوى تسويق ألكلة الحمض الصلب في المستقبل القريب.

الاستنتاجات

1. تعد صناعة تكرير النفط في روسيا فرعًا شديد التركيز من الناحية التنظيمية ومتنوعًا إقليميًا من مجمع النفط والغاز ، حيث تقوم بمعالجة حوالي 50٪ من حجم الهيدروكربونات السائلة المنتجة في البلاد. المستوى التكنولوجي لمعظم المصانع ، على الرغم من التحديث الذي تم إجراؤه في السنوات الأخيرة ، هو أدنى بكثير من مؤشرات البلدان المتقدمة.

2 - توجد أدنى مؤشرات تعقيد العملية وعمق التكرير في مصافي سورجوتنيفتجاز ، وروس نفط ، وأليانز ، وكذلك في مصفاة نفط موسكو ، بينما تتوافق الخصائص التكنولوجية لمصافي باشنفت ولوك أويل وغازبروم نفت بشكل أساسي مع المستوى العالمي . في الوقت نفسه ، تمتلك أكبر مصفاة كيريشي في البلاد (سعة المواد الأولية - أكثر من 21 مليون طن) أدنى عمق تكرير - أعلى بقليل من 43٪.

3 - في العقود الأخيرة ، بلغ الانخفاض في القدرة على تكرير النفط الأولي في المصانع الكبيرة ، بما في ذلك أومسك وأنغارسك وأوفيمسك وسالافات ، حوالي 100 مليون طن ، في حين تم إنشاء عدد كبير من المصافي خارج الحقل ، والمقصود بشكل أساسي من تكرير النفط الأولي من أجل استلام وتصدير المنتجات النفطية الداكنة.

4. خلال السنوات. في سياق نمو إنتاج النفط في البلاد وزيادة الطلب المحلي على وقود السيارات ، كان هناك توسع في أحجام التكرير وزيادة في إنتاج المنتجات البترولية ، ونتيجة لذلك ، في عام 2010 ، مستوى الطاقة بلغ استخدام عدد من الشركات (شركات LUKOIL و Surgutneftegaz ومصفاة TNK-BP "،" TAIF-NK ") 100٪ بمتوسط العرض الروسي. أدى استحالة حدوث زيادة أخرى في إنتاج المنتجات البترولية بسبب احتياطي الطاقات الإنتاجية إلى زيادة التوتر والنقص في سوق وقود السيارات الروسي في عام 2011.

5. لتحسين كفاءة صناعة تكرير النفط الروسية ، لضمان التوازن التكنولوجي والإقليمي للمجمع النفطي ككل ، من الضروري:

· لمواصلة تحديث المصافي الموجودة في جميع مناطق البلاد تقريبًا (الجزء الأوروبي ، وسيبيريا ، والشرق الأقصى) ، وإذا توفرت القدرات الفنية ، لتوسيع قدراتها على المواد الأولية ؛

· بناء مصافي جديدة عالية التقنية في الجزء الأوروبي من البلاد (TANECO ، Kirishi-2) ؛

· لتشكيل نظام من المصافي المحلية والميدانية ومعامل معالجة الغاز في شرق سيبيريا (لينك) والمصافي الجديدة ومنشآت البتروكيماويات للأغراض الإقليمية والتصديرية في الشرق الأقصى (خليج إليزاروفا).

وبالتالي ، من أجل حل المهام المحددة للصناعة ، فإن التكامل الوثيق بين العلوم والمجتمعات الأكاديمية والجامعية ، وكذلك الأعمال والدولة أمر ضروري. سيساعد مثل هذا الاتحاد روسيا على الوصول إلى مستوى واعد من التكنولوجيا وتطوير الإنتاج. سيسمح هذا بتغيير اتجاه المواد الخام للاقتصاد الروسي ، مما يضمن إنتاج منتجات عالية التقنية وبيع التقنيات المنافسة في السوق العالمية ، وسيساعد على إدخال تطورات روسية جديدة موجهة نحو الابتكار.

فهرس

1. استراتيجية الطاقة في روسيا للفترة حتى عام 2020: أمر صادر عن حكومة الاتحاد الروسي بتاريخ 01.01.2001 [مورد إلكتروني] // وزارة الصناعة والتجارة في روسيا - وضع الوصول: http: // Svww. مينبروم. حكومة. رو / مستندات / استراتيجي / 1 ؛

2. خارطة الطريق "استخدام التقنيات النانوية في عمليات تكرير النفط التحفيزية" [مورد إلكتروني] // RUSNANO-2010. وضع وصول: http: // www. روسنانو. كوم / قسم. aspx / عرض / 29389 ؛

3. التقنيات الجديدة: يمكن زيادة عمق تكرير النفط بنسبة 100٪ [مورد إلكتروني] // وكالة معلومات النفط والغاز - 2009. - رقم 7 - وضع الوصول: http: // angi. RU / الأخبار. شتمل؟ oid = 2747954 ؛

أربعة. مشاكل وسبل تطوير تكرير النفط العميق في روسيا. // الحفر والنفط - 2011 - رقم 5 ص ؛

5. ، و V. Filimonova. مشاكل وآفاق تكرير النفط في روسيا // عالم المنتجات النفطية - 2011 - رقم 8 - ص. 3-7 ؛

6. ، إل إيدير. النفط والغاز في روسيا. الدولة والآفاق // النفط والغاز عمودي - 2007 - رقم 7 - ص. 16-24 ؛

7. ،. تحليل الاتجاهات في تطوير مجمع النفط الروسي: التقييمات الكمية ، الهيكل التنظيمي // الموارد المعدنية لروسيا. الاقتصاد والإدارة. - 2N 3. - ص 45-59 ؛

8.. Shmatko إجابة شاملة على الأسئلة القديمة // Oil of Russia N 2 .- P. 6-9؛

9.. و. في الطريق إلى إعادة توزيع عالية // Oil of Russia N 8 - P. 50-55؛

عشرة. التكرير بدلاً من المتاجرة في النفط الخام // الحفر والنفط N 5 pp.3-7 ؛

11. ص. دراسة حالة وآفاق معالجة النفط والغاز ، كيمياء النفط والغاز والاتحاد الروسي // ، - M: Ekon-Inform، 20e.؛

12. إي. تيليشيف ، إبراهيم خير الدينوف. تكرير النفط: تقنيات قديمة جديدة. // تكنولوجيا. تكرير البترول - 2004 -. 68-71 ؛

13.. كيمياء الزيت والوقود: كتاب مدرسي /. - أوليانوفسك: UlGTU ، 2007 ، - 60 ثانية ؛

أربعة عشرة. . التكنولوجيا والمعدات لعمليات معالجة النفط والغاز. الدورة التعليمية / ، ؛ إد. . - سانت بطرسبرغ: Nedra ، 2006. - 868 ص.

جوهر صناعة تكرير النفط

يمكن تقسيم عملية تكرير الزيت إلى 3 مراحل رئيسية:

1. فصل النفط الخام إلى كسور تختلف في نطاقات درجة الغليان (معالجة أولية);

2 - معالجة الكسور الناتجة عن طريق التحولات الكيميائية للهيدروكربونات الموجودة فيها وتطوير مكونات المنتجات البترولية القابلة للتسويق (إعادة التدوير);

3. خلط المكونات مع إشراك ، إذا لزم الأمر ، من الإضافات المختلفة ، للحصول على منتجات بترولية تجارية بمؤشرات جودة محددة (إنتاج سلعة).

منتجات المصفاة هي وقود المحركات والمراجل والغازات المسالة وأنواع مختلفة من المواد الخام للصناعات البتروكيماوية وأيضًا ، اعتمادًا على المخطط التكنولوجي للمؤسسة ، زيوت التشحيم والزيوت الهيدروليكية والزيوت الأخرى والبيتومين وكوك البترول والبارافينات. بناءً على مجموعة من العمليات التكنولوجية ، يمكن الحصول على من 5 إلى أكثر من 40 موقعًا للمنتجات البترولية القابلة للتسويق في المصفاة.

تكرير النفط هو إنتاج مستمر ، وتصل فترة التشغيل بين عمليات الإصلاح الرئيسية في المصانع الحديثة إلى 3 سنوات. الوحدة الوظيفية للمصفاة هي التكنولوجية تثبيت- منشأة إنتاج بها مجموعة من المعدات التي تسمح بتنفيذ دورة كاملة لعملية تكنولوجية معينة.

تصف هذه المادة بإيجاز العمليات التكنولوجية الرئيسية لإنتاج الوقود - إنتاج وقود المحرك والغلايات ، وكذلك فحم الكوك.

تسليم واستلام الزيت

في روسيا ، يتم تسليم الكميات الرئيسية من النفط الخام الذي يتم توفيره للمعالجة إلى مصافي التكرير من الاتحادات المنتجة عبر خطوط أنابيب النفط الرئيسية. يتم شحن كميات صغيرة من النفط ، وكذلك مكثفات الغاز عن طريق السكك الحديدية. في البلدان المستوردة للنفط التي لها منفذ إلى البحر ، يتم التسليم إلى مصافي الموانئ عن طريق النقل المائي.

المواد الخام المقبولة في المصنع تدخل الحاويات المناسبة قاعدة السلع(الشكل 1) ، متصلة بواسطة خطوط الأنابيب مع جميع الوحدات التكنولوجية للمصفاة. يتم تحديد كمية الزيت المستلمة وفقًا للمحاسبة الآلية ، أو عن طريق القياسات في الحاويات الخام.

تحضير الزيت للمعالجة (التحلية الكهربائية) يحتوي الزيت الخام على أملاح تسبب تآكلًا شديدًا لمعدات العملية. لإزالتها ، يتم خلط الزيت القادم من خزانات التغذية بالماء ، حيث تذوب الأملاح ، وتدخل إلى ELOU - محطة تحلية كهربائية(الصورة 2). تتم عملية تحلية المياه في مجففات كهربائية- الأجهزة الأسطوانية ذات الأقطاب الكهربائية المركبة بالداخل. تحت تأثير تيار الجهد العالي (25 كيلو فولت أو أكثر) ، يتم إتلاف خليط الماء والزيت (المستحلب) ، ويتم جمع الماء في قاع الجهاز وضخه للخارج. لمزيد من التدمير الفعال للمستحلب ، يتم إدخال مواد خاصة في المواد الخام - مزيلات المستحلبات. درجة حرارة العملية - 100-120 درجة مئوية.

يحتوي الزيت الخام على أملاح تسبب تآكلًا شديدًا لمعدات العملية. لإزالتها ، يتم خلط الزيت القادم من خزانات التغذية بالماء ، حيث تذوب الأملاح ، وتدخل إلى ELOU - محطة تحلية كهربائية(الصورة 2). تتم عملية تحلية المياه في مجففات كهربائية- الأجهزة الأسطوانية ذات الأقطاب الكهربائية المركبة بالداخل. تحت تأثير تيار الجهد العالي (25 كيلو فولت أو أكثر) ، يتم إتلاف خليط الماء والزيت (المستحلب) ، ويتم جمع الماء في قاع الجهاز وضخه للخارج. لمزيد من التدمير الفعال للمستحلب ، يتم إدخال مواد خاصة في المواد الخام - مزيلات المستحلبات. درجة حرارة العملية - 100-120 درجة مئوية.

تكرير الزيت الأولي

يتم توفير زيت التحلية من ELOU إلى وحدة التقطير بالفراغ الجوي ، والتي يتم اختصارها في المصافي الروسية ABT - أنبوب فراغ في الغلاف الجوي. يرجع هذا الاسم إلى حقيقة أن تسخين المواد الخام قبل فصلها إلى كسور يتم في ملفات أفران الأنابيب(الشكل 6) بسبب حرارة احتراق الوقود وحرارة غازات المداخن.

AWT مقسمة إلى كتلتين - التقطير الجوي والفراغ.

1. التقطير الجوي

تم تصميم التقطير الجوي (الشكل 3.4) للاختيار كسور الزيت الخفيف- البنزين والكيروسين والديزل ، حتى درجة الغليان 360 درجة مئوية ، والعائد المحتمل من 45-60٪ للنفط. ما تبقى من التقطير الجوي هو زيت الوقود.

تتكون العملية من فصل الزيت المسخن في الفرن إلى أجزاء منفصلة في عمود التقطير- جهاز رأسي أسطواني يقع بداخله أجهزة الاتصال (لوحات)من خلالها يتحرك البخار لأعلى ويتحرك السائل لأسفل. يتم استخدام أعمدة التقطير ذات الأحجام والتكوينات المختلفة في جميع محطات تكرير النفط تقريبًا ، ويتراوح عدد اللوحات فيها من 20 إلى 60. يتم توفير الحرارة للجزء السفلي من العمود ويتم إزالة الحرارة من الجزء العلوي من العمود ، وبالتالي تنخفض درجة الحرارة في الجهاز تدريجياً من الأسفل إلى الأعلى. نتيجة لذلك ، تتم إزالة جزء البنزين من أعلى العمود على شكل أبخرة ، وتتكثف أبخرة الكيروسين وأجزاء الديزل في الأجزاء المقابلة من العمود وتتم إزالتها ، ويظل زيت الوقود سائلاً ويتم ضخه من أسفل العمود.

2. التقطير الفراغي

تم تصميم التقطير الفراغي (الشكل 3،5،6) للاختيار من زيت الوقود نواتج تقطير الزيتفي مصافي النفط والوقود ، أو جزء كبير من الزيت (زيت غاز الفراغ)في مصفاة ملف الوقود. ما تبقى من فراغ التقطير هو القطران.

ترجع الحاجة إلى اختيار أجزاء الزيت تحت التفريغ إلى حقيقة أنه عند درجات حرارة أعلى من 380 درجة مئوية ، يبدأ التحلل الحراري للهيدروكربونات. (تكسير)، ونهاية غليان زيت الغاز الفراغي - 520 درجة مئوية أو أكثر. لذلك ، يتم التقطير عند ضغط متبقي 40-60 مم زئبق. الفن ، الذي يسمح لك بتقليل درجة الحرارة القصوى في الجهاز إلى 360-380 درجة مئوية.

يتم إنشاء الفراغ في العمود باستخدام معدات مناسبة ، الأجهزة الرئيسية هي بخار أو سائل القاذفات(الشكل 7).

3. التثبيت والتقطير الثانوي للبنزين

يحتوي جزء البنزين الذي تم الحصول عليه في وحدة الغلاف الجوي على غازات (غازات البروبان والبيوتان بشكل أساسي) بحجم يتجاوز متطلبات الجودة ولا يمكن استخدامه كمكون لبنزين المحرك أو كبنزين تجاري مباشر. بالإضافة إلى ذلك ، فإن عمليات التكرير التي تهدف إلى زيادة عدد الأوكتان للبنزين وإنتاج الهيدروكربونات العطرية تستخدم كسور البنزين الضيقة كمواد خام. هذا هو سبب إدراج هذه العملية في المخطط التكنولوجي لتكرير النفط (الشكل 4) ، حيث يتم تقطير الغازات المسيلة من جزء البنزين ، ويتم تقطيرها إلى 2-5 كسور ضيقة على العدد المقابل من الأعمدة .

يتم تبريد منتجات تكرير الزيت الأولي في المبادلات الحرارية، حيث يطلقون الحرارة إلى المواد الخام الباردة التي تدخل للمعالجة ، بسبب توفير وقود العملية ، في مبردات الماء والهواءويتم إخراجها من الإنتاج. يتم استخدام مخطط تبادل حراري مماثل في وحدات المصفاة الأخرى.

غالبًا ما يتم الجمع بين مصانع المعالجة الأولية الحديثة وقد تشمل العمليات المذكورة أعلاه في تكوينات مختلفة. تتراوح طاقة هذه المنشآت من 3 إلى 6 ملايين طن من النفط الخام سنويًا.

يتم بناء العديد من وحدات المعالجة الأولية في المصانع من أجل تجنب الإغلاق الكامل للمصنع عند إخراج إحدى الوحدات للإصلاح.

منتجات تكرير الزيت الأولي

|

اسم |

فترات الغليان |

أين يتم اختياره |

أين تستخدم |

|

استقرار الجزر |

البروبان والبيوتان والأيزوبيوتان |

كتلة التثبيت |

تجزئة الغاز والمنتجات القابلة للتسويق ووقود العمليات |

|

البنزين الثابت المستقر (النفثا) |

التقطير الثانوي للبنزين |

مزج البنزين والمنتجات التجارية |

|

|

بنزين خفيف مستقر |

كتلة التثبيت |

الأزمرة ، مزج البنزين ، المنتجات القابلة للتسويق |

|

|

البنزين |

التقطير الثانوي للبنزين |

إنتاج الهيدروكربونات العطرية المقابلة |

|

|

التولوين |

التقطير الثانوي للبنزين |

||

|

زيلين |

التقطير الثانوي للبنزين |

||

|

المادة الأولية للإصلاح التحفيزي |

التقطير الثانوي للبنزين |

الإصلاح الحفاز |

|

|

البنزين الثقيل |

التقطير الثانوي للبنزين |

مزج الكيروسين ، وقود الديزل الشتوي ، الإصلاح الحفزي |

|

|

مكون الكيروسين |

التقطير الجوي |

خلط الكيروسين ووقود الديزل |

|

|

ديزل |

التقطير الجوي |

المعالجة المائية وخلط وقود الديزل وزيوت الوقود |

|

|

التقطير الجوي (بقايا) |

التقطير الفراغي ، التكسير الهيدروجيني ، خلط زيت الوقود |

||

|

زيت غاز الفراغ |

تقطير فراغي |

التكسير التحفيزي ، التكسير الهيدروجيني ، المنتجات القابلة للتسويق ، مزج زيت الوقود. |

|

|

التقطير الفراغي (بقايا) |

التكويك ، التكسير الهيدروجيني ، خلط زيوت الوقود. |

**) - ك. - نهاية الغليان

صور فوتوغرافية لمصانع المعالجة الأولية ذات التكوينات المختلفة

|

|

|

| الشكل 5. وحدة التقطير الفراغي بطاقة 1.5 مليون طن سنويا في مصفاة تركمانباشي ضمن مشروع Uhde. | أرز. 6. وحدة التقطير الفراغي بطاقة 1.6 مليون طن سنويا في مصفاة LUKOIL-PNOS. يوجد في المقدمة فرن أنبوب (أصفر). | الشكل 7. معدات توليد الفراغ من Graham. 3 قاذفات مرئية ، حيث تدخل الأبخرة من أعلى العمود. |

سيرجي برونين

كان لتطور صناعة تكرير النفط في روسيا في السنوات الأخيرة اتجاه واضح لتحسين حالة الصناعة. مع نمو أحجام التكرير ، تزداد جودة وقود المحركات المنتج تدريجيًا. يقوم عدد من المصافي الروسية ببناء مجمعات جديدة لتكرير النفط العميق ، وقد تم بالفعل تشغيل بعض منها. ومع ذلك ، لا يزال هناك الكثير الذي يتعين القيام به للمضي قدمًا ، على وجه الخصوص ، لاعتماد تشريعات تشدد جودة المنتجات البترولية لتغيير السياسة الضريبية للدولة في مجال تكرير النفط. بالإضافة إلى ذلك ، من أجل تسريع تحول الصناعة وتحفيز الظروف لتطوير وتنفيذ التقنيات والمعدات المحلية التنافسية ، يجب إعادة تنظيم سوق التصميم ، بشكل أساسي من خلال إنشاء مركز علمي وهندسي حكومي روسي لتكرير النفط و البتروكيماويات. اليوم ، صناعة تكرير النفط العالمية في وضع موات بشكل استثنائي ، مع ارتفاع أسعار منتجات النفط الخفيف مرتين أسرع من سعر النفط الخام. أدت الزيادة في ربحية الصناعة إلى حقيقة أن البلدان المنتجة للنفط بدأت بنشاط في بناء وتشغيل مرافق معالجة جديدة من أجل تصدير ليس المواد الخام ، ولكن المنتجات النفطية والبتروكيماويات. ينطبق هذا على دول مثل إيران ، المملكة العربية السعودية ، الكويت ، الإمارات العربية المتحدة ، فنزويلا ، إلخ. يكفي القول أنه في قطر فقط من المخطط تشغيل قدرات معالجة تبلغ 31 مليون طن سنويًا. أصبح الاتجاه العالمي ، الأكثر وضوحا في البلدان الصناعية المستوردة للمنتجات النفطية ، هو تشديد التشريعات البيئية التي تهدف إلى تقليل الانبعاثات الضارة من احتراق الوقود ، فضلا عن النمو المستمر لمتطلبات جودة المنتجات النفطية. إذا تحدثنا عن أهم منتج في الصناعة - وقود السيارات ، فإن اتجاهات السنوات الأخيرة تظهر أنه ، على سبيل المثال ، في دول الاتحاد الأوروبي ، ينمو الطلب على وقود الديزل المقطر والجازولين عالي الجودة بسرعة أكبر. كما أن استهلاك البنزين في الولايات المتحدة ودول آسيا والمحيط الهادئ آخذ في الازدياد. سينمو الطلب على وقود الطائرات بدرجة أقل ، بينما سينخفض طلب السوق على وقود الغلايات تدريجياً ، ويجب أخذ هذا الاتجاه العالمي في الاعتبار عند تحديث صناعة تكرير النفط الروسية. صناعة تكرير النفط في روسيا متخلفة كثيرا في تطورها من الدول الصناعية في العالم. تتمثل المشاكل الرئيسية للصناعة في انخفاض عمق تكرير النفط ، وانخفاض جودة المنتجات النفطية المنتجة ، وهيكل الإنتاج المتخلف ، ودرجة عالية من إهلاك الأصول الثابتة ، والمستوى العالي لاستهلاك الطاقة. تتميز مصافي التكرير الروسية بانخفاض مستوى تحويل النفط الخام إلى منتجات مكررة أكثر قيمة. في المتوسط ، في الاتحاد الروسي ، يكون ناتج وقود المحركات الرئيسي (البنزين ووقود الديزل) أدنى من مؤشرات تكرير النفط في البلدان الصناعية في العالم ، وحصة إنتاج زيت الوقود هي الأعلى. نظرًا لعمق التكرير المنخفض ، يتم تحميل المصافي الروسية بنسبة 70-75٪ ، بينما بالنسبة لتكرير النفط العالمي اليوم ، نظرًا للطلب الهائل وارتفاع أسعار المنتجات البترولية ، فإن التحميل يقترب من 100٪ أمر نموذجي. في عام 2005 ، عالجت أكبر أربع شركات نفط غربية نفطًا أكثر مما أنتجه هي نفسها ، بينما عالجت الشركات الروسية الأربع نفطًا أقل بكثير من حجم إنتاجها. بمعنى أنه إذا سعت الشركات في الغرب إلى كسب أكبر قدر ممكن من تكرير النفط وبالتالي شراء النفط على الجانب ، فإن الشركات الروسية مضطرة للتركيز بشكل أساسي على تصدير النفط الخام ، نظرًا لأن جودة منتجاتها النفطية على هذا النحو. أنه من الصعب بيعها في الخارج. تتكون نسبة كبيرة من المنتجات النفطية التي يتم إنتاجها في المؤسسات الروسية من أنواع وقود قديمة لا تلبي جودتها مستوى العالم الحديث. لا تزال حصة زيت الوقود في إنتاج المصافي الروسية مرتفعة (تم إنتاج 56.6 مليون طن في عام 2005 ، أي تقريبًا نفس إنتاج بنزين المحركات). تعكس جودة وقود المحركات المُنتَج في روسيا الحالة الفنية لأسطول المركبات في البلاد. على وجه الخصوص ، فإن وجود نماذج قديمة في أسطول السيارات والشاحنات تستهلك وقودًا منخفض الجودة (ماركة البنزين A-76) يجعل من الضروري الحفاظ على إنتاجها في المصافي الروسية. ترجع الجودة المنخفضة للمنتجات النفطية المنتجة إلى الهيكل الخلفي لتكرير النفط في معظم المصافي الروسية ، حيث لا تكون نسبة عمليات التعميق المدمرة منخفضة فحسب ، بل أيضًا العمليات الثانوية التي تهدف إلى تحسين جودة المنتجات النفطية المنتجة. يتكون تصدير تكرير النفط الروسي بشكل أساسي من منتجات بترولية رخيصة نسبيًا ، بما في ذلك البنزين المباشر وزيت الغاز الخالي من الهواء ووقود الديزل منخفض الجودة مقارنة بالمتطلبات الأوروبية لمحتوى الكبريت ، فضلاً عن زيت الوقود والزيوت الأساسية. إن حصة المنتجات البترولية التجارية ذات القيمة المضافة العالية صغيرة للغاية. تتمثل إحدى المشكلات الكبيرة في صناعة تكرير النفط الروسية في ارتفاع درجة إهلاك الأصول الثابتة ، والتي تصل إلى 80٪ ، فضلاً عن استخدام التقنيات القديمة المستهلكة للطاقة والتي تفتقر إلى الكمال اقتصاديًا. ونتيجة لذلك ، يتميز تكرير النفط الروسي بمستوى عالٍ من استهلاك الطاقة ، مما يؤثر سلبًا على الكفاءة الاقتصادية للصناعة. الاستهلاك المحدد لموارد الطاقة في تشغيل المصانع الروسية أعلى بمقدار 2-3 مرات من نظيراتها الأجنبية. تقع قدرات مصافي النفط على أراضي روسيا بشكل متفاوت وغير عقلاني. تقع معظم المصافي الروسية في الداخل ، بعيدًا عن قواعد الشحن العابر للتصدير البحري ، مما يقلل بشكل كبير من كفاءة صادرات المنتجات النفطية. إن نتيجة المشاكل الخطيرة في موقع الصناعة هو نمو عدد المصافي الصغيرة ذات قدرة المعالجة الأولية من 10 إلى 500 ألف طن في السنة. في الوقت الحاضر ، ينتجون حوالي 2 ٪ من جميع المنتجات البترولية المنتجة في البلاد. وكقاعدة عامة ، تقوم هذه المصافي الصغيرة بمعالجة غير ماهرة للنفط الخام ، ووجودها يعقد بشكل كبير الوضع البيئي في المناطق. في الآونة الأخيرة ، كان هناك اتجاه لتحسين حالة صناعة تكرير النفط في روسيا. علامات التحسن تتمثل في زيادة كبيرة في استثمارات شركات النفط الروسية في تكرير النفط ، وزيادة أحجام تكرير النفط ، والتحسن التدريجي في جودة وقود المحركات المنتج من خلال التخلص التدريجي من إنتاج الغازولين المحتوي على الرصاص ، وزيادة في حصة إنتاج البنزين عالي الأوكتان ووقود الديزل الصديق للبيئة. تبلغ الطاقة الإنتاجية الإجمالية للمصافي الروسية ، بما في ذلك المصافي الصغيرة ، 275.3 مليون طن ، ولكن يتم استخدام حوالي 75 ٪ فقط من السعة - والباقي معطّل بسبب تقادم المعدات وتدهورها المادي. تمتلك باشكورتوستان أكبر سعة تكرير إجمالية للنفط ؛ وهي مملوكة لشركة OAO Bashneftekhim و OAO Salavatnefteorgsintez. الشكل 39. تكرير النفط (بدون المصافي الصغيرة) في الكيانات المكونة للاتحاد الروسي في عام 2007 ، مليون طن Kirishinefteorgsintez (17.3 مليون طن) ومصنع شركة Angarsk للبتروكيماويات في أنجارسك (16.4 مليون طن). من بين شركات النفط ، احتلت المرتبة الأولى من حيث طاقات التكرير المركبة في بداية عام 2007. احتلتها شركة Rosneft Oil Company JSC - 61.4 مليون طن سنويًا. كانت رائدة في تكرير النفط في عام 2007. تمتلك OAO NK LUKOIL (40.6 مليون طن) و OAO Bashneftekhim (32.2 مليون طن) سعات أقل. في 2007 استقبلت المصافي المحلية 229.5 مليون طن أو حوالي 48٪ من النفط المنتج ؛ هذا يزيد بحوالي 8 ملايين طن عن عام 2006. ومن بين هؤلاء ، تمت معالجة 227.7 مليون طن ، أو حوالي 99.2٪ من المواد الخام الموردة. تتم معالجتها كلها تقريبًا في 27 مصفاة رئيسية. وبلغت خسائر النفط غير القابلة للاسترداد في المصافي الروسية أقل من 1٪. الشكل 40. هيكل تكرير النفط الأولي من قبل الشركات الروسية في عام 2007 ، النسبة المئوية (باستثناء المصافي الصغيرة) عمق تكرير النفط في الشركات الروسية في عام 2007 71.3٪ فقط ، بما في ذلك 70.9٪ في المصافي (في عام 2006 ، 71.7٪ و 71.2٪ على التوالي). في المصانع الأجنبية قيمة هذا المؤشر 85-90٪ فأعلى. تم تحقيق أعلى عمق تكرير في مصنع OAO LUKOIL-Permnefteorgsintez (84.1٪) ، ومصفاة Omsk في OAO Gazprom Neft (83.3٪) ، وفي مصفاة Novoufimsk في OAO Bashneftekhim (82.1٪). عامل التعقيد في تكرير النفط منخفض ، ونتيجة لذلك فإن إمكانية إنتاج وقود محرك عالي الجودة محدودة في البلاد ، في حين أن حصة زيت الوقود في الحجم الإجمالي للمنتجات البترولية المنتجة لا تزال مرتفعة للغاية - أكثر من 33٪ (في البلدان المتقدمة بمتوسط 12٪ ، في الولايات المتحدة - حوالي 7٪). ومع ذلك ، فإن حصة إنتاج البنزين عالي الأوكتان (A-92 وما فوق) في إجمالي إنتاج بنزين المحركات في الاتحاد الروسي تتزايد باستمرار ؛ في 2007 بلغت 74.5٪. الشكل 41. إنتاج المنتجات البترولية في الاتحاد الروسي في عام 2007 ، مليون طن الشكل 42. هيكل إنتاج المنتجات البترولية الأساسية في روسيا في عام 2007 ،٪ في عدد من المصافي الروسية في السنوات الأخيرة ، بناء مجمعات جديدة لتكرير النفط العميق (CGR) تم العمل بنشاط. تم إطلاق مجمع التكسير الهيدروجيني لزيت الغاز بالفراغ في مصفاة نفط بيرم (OJSC LUKOIL) ، وتم إطلاق مصفاة زيت الغاز في مصفاة النفط في ياروسلافل في سلافنيفت ، وتم إطلاق مجمع المعالجة الهيدروجينية لزيت الغاز بالفراغ في مصفاة نفط ريازان المملوكة لشركة TNK-BP. تم إطلاق مجمع التكسير التحفيزي في مصفاة نيجنكامسك في الطائف. مكّن تشغيل CGPNs من زيادة عمق تكرير النفط بشكل كبير وبالتالي تقليل كمية زيت الوقود التي تنتجها المصفاة ، وزيادة إنتاج منتجات النفط الخفيف بشكل كبير. في الوقت نفسه ، بدأ إنتاج منتجات نفطية ذات جودة أوروبية في المصافي التي أعيد بناؤها ، وتحسن الوضع البيئي في المناطق التي توجد فيها الشركات. بسبب تشغيل CGPNs الجديدة ، زاد إنتاج وقود المحركات بأكثر من 1.6 مليون طن سنويًا للبنزين ، وأكثر من 2.5 مليون طن سنويًا لوقود الديزل. لسوء الحظ ، في عملية تحديث تكرير النفط في روسيا ، لا يتم استخدام التطورات المحلية عمليًا. يتم شراء معظم التقنيات والمعدات اللازمة لتشغيل غاز البترول المسال الجديد في المصافي المحلية من الشركات الغربية الرائدة. ربما كان الاستثناء الوحيد للقاعدة العامة هو مشروع بناء مجمع التكسير التحفيزي في نيجنكامسك ، الذي طوره VNIINP الروسي و VNIPIneft. من المعروف أن النفط المنتج في تتارستان ثقيل وعالي الكبريت ، وإضافته إلى خليط تصدير الأورال يؤثر سلباً على سعر النفط الروسي في السوق العالمية. من أجل الحد من تصدير النفط الذي يحتوي على نسبة عالية من الكبريت ، تضطر تتارستان إلى بناء منشآت جديدة على أراضيها لمعالجة المواد الخام على الفور. ويهدف البناء المخطط له من قبل Tatneft لمجمع معالجة جديد في نيجنكامسك ، بالإضافة إلى هدف خفض مبيعات النفط في الخارج ، إلى الحصول على كميات إضافية من وقود المحركات بجودة أوروبية ، والتي يمكن تصديرها في المستقبل بدلاً من النفط. الشكل 43 - ديناميات إنتاج البنزين عالي ومنخفض الأوكتان في الاتحاد الروسي في 2000-2007 ، مليون طن من المتوقع أن تنضم روسيا إلى منظمة التجارة العالمية في المستقبل القريب ، مما سيكون له تأثير كبير على المستوى المحلي تكرير النفط. ويمكن أن يعزى الأثر الإيجابي إلى الحاجة إلى تشديد القوانين البيئية وزيادة متطلبات جودة المنتجات البترولية. سيؤدي إدخال المعايير الأوروبية (Euro-4 ، Euro-5) إلى إنشاء متطلبات مسبقة لإنتاج وقود وزيوت محركات عالية الجودة في روسيا. وهناك جانب إيجابي آخر يمكن أن يكون تحسين شروط الوصول إلى الأسواق الخارجية. في الوقت نفسه ، من أجل تحفيز تكرير النفط المحلي لإنتاج منتجات نفطية عالية الجودة ، من الضروري تحديد معدلات ضرائب تفضيلية للمنتجات النفطية بمعايير Euro-4 و Euro-5. تشمل المزايا الحاجة إلى تعديل التشريع الروسي في مجال التصديق. تشمل مساوئ انضمام روسيا إلى منظمة التجارة العالمية فتح السوق المحلية للسلع والخدمات ، مما سيؤدي إلى زيادة كبيرة في المنافسة من شركات النفط والهندسة الأجنبية ومصنعي المعدات. وتجدر الإشارة إلى أن 50-70٪ من المحفزات المستخدمة في تكرير النفط ، وأكثر من 200 نوع من إضافات الوقود والزيوت اللازمة للمعدات العسكرية والمدنية ، يتم توفيرها من قبل شركات أجنبية. لقد انتقل المرخصون والشركات الهندسية الرائدة في العالم ذات الإمكانات المالية الكبيرة بنشاط إلى السوق الروسية. أدى ذلك إلى وقف إدخال عمليات تكنولوجية محلية جديدة في روسيا لتكرير النفط ، وإزاحة منظمات التصميم الروسية من السوق المحلية للخدمات الهندسية ، وزيادة حادة في عدد المعدات المستوردة أثناء تحديث مصافي النفط. لمقاومة الاستيلاء الكامل على السوق الروسية من قبل الشركات الغربية ، أولاً وقبل كل شيء ، من الضروري تعزيز تنظيم الدولة من أجل حماية السوق المحلية من خلال تعريفات الاستيراد والتعويضات. يمكن أن يكون التدبير المهم هو عملية توحيد منظمات التصميم الروسية. اليوم ، في سوق تكرير النفط الروسي ، إلى جانب منظمات التصميم التقليدية ذات الخبرة الكبيرة والقدرات التقنية ، هناك شركات صغيرة غير قادرة على إصدار وثائق مشاريع عالية الجودة. ونتيجة لذلك ، تدنت جودة المنشآت الصناعية وتدهورت المؤشرات الاقتصادية ومستوى سلامة الإنتاج. لتحسين الوضع في السوق الهندسي ، يُنصح بتشديد متطلبات ترخيص الأنشطة الهندسية في روسيا. وبالتالي ، فإن تحليل الاتجاهات في تطور تكرير النفط المحلي في السنوات الأخيرة يسمح لنا باستنتاج أن هناك تغيرات إيجابية في الصناعة. بدأت عملية التحديث النشط للأصول الثابتة للمصفاة ، وبناء مجمعات جديدة لتكرير النفط العميق في عدد من المصافي. ومع ذلك ، بشكل عام ، لا يزال هناك عدد من المشاكل في الصناعة ، والتي ، في رأينا ، يمكن تسهيل حلها من خلال التدابير التالية: - اعتماد تشريعات تشدد متطلبات جودة المنتجات البترولية المنتجة. - إدخال الحوافز الضريبية لتحديث الصناعة ؛ - تعزيز مواقع منظمات التصميم المحلية الرائدة من خلال إعادة تنظيم سوق التصميم ؛ - إنشاء شركة هندسية محلية كبيرة لتكرير النفط والبتروكيماويات ؛ - تهيئة الظروف لتطوير وتنفيذ تقنيات ومعدات ومحفزات ومواد مضافة محلية تنافسية.