Sastav ulja i njegovih proizvoda određuje se odvajanjem po tačkama ključanja metodom destilacije i rektifikacije.

Prinos uljane frakcije

Nafta, plinski kondenzati i njihove frakcije su višekomponentna mješavina ugljikovodičnih spojeva. IN . Stoga je određivanje sastava ove mješavine kao ukupnosti svih njenih sastavnih jedinjenja složen i ne uvijek rješiv zadatak.

Troškovi nabavke sirove nafte, koji čine oko 80% troškova rafinerije, najvažniji su faktor koji određuje profitabilnost naftna kompanija. Kvalitet i vrijednost sirove nafte zavise od njene ITC krivulje, koja određuje sadržaj frakcije lake nafte koja ključa do 360°C, frakcije 360-540°C i donjeg produkta (>540°C), te sadržaj nečistoća kao što su sumpor, dušik, metali itd.

Međutim, ITC kriva se ne odražava hemijski sastav frakcije nafte, što zauzvrat utiče na prinos i svojstva proizvoda iz postrojenja za preradu i dogradnju naftnih derivata u rafinerijama. Stoga je poznavanje ITC krive i hemijske prirode frakcija sirove nafte izuzetno bitan poboljšati ekonomske performanse rafinerija. Nažalost, za dobijanje ovih informacija potrebna su laboratorijska ispitivanja koja zahtevaju velike finansijske i vremenske troškove.

Glavne frakcije

Ugljovodonični gas

Gas koji se nalazi u ovoj nafti sastoji se uglavnom od butana (73,9% tež.). Prinos gasova u naftu je 1,5% tež. Propan-butanska frakcija će se koristiti kao sirovina za postrojenja za frakcionisanje gasa za proizvodnju pojedinačnih ugljovodonika, goriva i komponente motornog benzina.

Frakcija NK-62°C

Frakcija NK-62°C će se koristiti kao sirovina za proces katalitičke izomerizacije za povećanje oktanskog broja.

Frakcija 62-85°C

Frakcija 62-85°C naziva se "benzen"; koristit će se kao komponenta komercijalnog benzina i za proizvodnju benzena.

Frakcija 85-120°C

Frakcija na 85-120°C pomiješana sa frakcijom od 120-180°C će se koristiti kao sirovina za jedinicu katalitičkog reforminga za povećanje oktanskog broja. Prvo se šalje na hidrotretman.

Frakcija 120-180°C i 180-230°C

Frakcija 120-180°C će se koristiti u mješavini sa frakcijom od 180-230°C kao komponenta mlaznog goriva. Mlazno gorivo nema odgovarajuću tačku paljenja, pa se neke od lakih komponenti moraju ukloniti.

Metode ekstrakcije ulja

Individualni sastav naftnih derivata

Trenutno se pojedinačni sastav naftnih derivata može prilično pouzdano odrediti metodama plinsko-tečne hromatografije samo za pojedinačne frakcije benzina. Stoga se pojedinačni sastav ugljikovodika ne može koristiti kao osnova za prediktivne metode za proračun termofizičkih svojstava (TPP) zbog njegove nedostupnosti potrošačima.

Istovremeno, frakcijski sastav i strukturno-grupni sastav ugljikovodika mogu imati plodonosniju primjenu u razvoju metoda za proračun termofizičkih svojstava nafte.

Stoga se u nastavku razmatraju metode ponovnog izračunavanja i ekstrapolacije destilacijskih krivulja i metode za izračunavanje strukturno-grupnog sastava ugljikovodika frakcija.

Frakcijski sastav nafte i naftnih derivata

Određivanje ove vrste sastava ulja i njegovih proizvoda vrši se odvajanjem po tačkama ključanja metodom destilacije i rektifikacije.

Ukupni prinos (kao postotak mase ili zapremine) pojedinačnih frakcija koje ispare u određenim temperaturnim rasponima naziva se frakcijski sastav ulja, naftnih derivata ili mješavine. Za više pune karakteristike relativna gustina i prosjek molarna masa svaku naramenicu i mješavinu u cjelini. Na osnovu rezultata isparavanja konstruiše se ITC kriva, koja sadrži prilično potpune informacije o sastavu smeše.

Rektifikacija prema GOST 11011-85 u aparatu ARN-2 ograničena je na temperaturu od 450-460 °C zbog mogućeg termičkog raspadanja ostatka. Provođenje ove vrste istraživanja ulja preporučuje se u uređaju za destilaciju ARN-2 prema GrozNII metodi u manovjanskoj tikvici do točke ključanja od 560-580 °C. U ovom slučaju nema izobličenja ITC krive.

Frakcijski sastav, posebno lakih komercijalnih naftnih derivata i širokih frakcija, često se određuje destilacijom u Englerovom aparatu prema GOST 2177-82, što je mnogo jednostavnije od rektifikacije. Englerova kriva ubrzanja omogućava da se prilično pouzdano odrede karakteristične temperature ključanja frakcija. Međutim, kada se izračunavaju fazne ravnoteže, poželjno je imati ITC krivu. Predloženo je nekoliko empirijskih postupaka za dobijanje takve krive.

Na primjer, za lake naftne derivate poznata je metoda BashNIINP. Na osnovu činjenice da je razlika u temperaturama dobijenim tokom destilacije komercijalnog naftnog proizvoda od strane ITC-a i Englera, na određenoj tački ključanja naftnog proizvoda gotovo konstantna, možemo zapisati

Karakterizacija fizičko-hemijskih svojstava (PCS) uskih frakcija nafte (pseudokomponente)

Prilikom proračuna procesa rektifikacije za višekomponentne mješavine (MCM) potrebno je koristiti fizičko-hemijske i termodinamičke osobine svih komponenti koje čine izdvojeni MCM. Budući da je u razmatranom slučaju razlaganje početne kontinualne smjese na pseudokomponente prilično uvjetno, postupak izračunavanja fizičko-hemijskih svojstava pojedinih pseudokomponenti dobija poseban značaj.

Poznato je da svaka hemijska tvar ima skup karakterističnih konstanti, a vrijednosti karakterističnih konstanti zavise od hemijska struktura molekule materije. Ova pozicija se može proširiti na pseudokomponente, posebno ako se vrijednosti karakterističnih konstanti određuju eksperimentalno.

Usput, pročitajte i ovaj članak: Karakteristike prerade teške nafte

Kao glavna i minimalno neophodna karakteristika pseudokomponente uzima se njena aritmetička sredina (između početka i kraja ključanja razlomka) tačka ključanja.

Međutim, ova temperatura ne karakterizira u potpunosti pseudokomponentu, jer ne uzima u obzir specifičan sastav ulja razne vrste(razni depoziti). Za precizniju procjenu hemijskih svojstava pseudokomponenti, potrebne su informacije o sastavu ugljikovodika frakcija.

Ove informacije su sadržane u indirektnom obliku u OI i ITC krivuljama. Štoviše, prema zakonu održanja mase, prosječne (prosječni integral) vrijednosti pseudokarakterističnih konstanti i vjerovatnog sastava ugljikovodika za frakcije izolirane iz upoređenih krivulja na istim granicama protoka ključanja moraju se podudarati (s izuzetkom njihovih granica temperature ključanja).

Stoga je za procjenu sastava ugljikovodika motornih goriva sasvim prihvatljivo koristiti OI krivulju - jer je jednostavnija i pogodnija za eksperimentalno određivanje. Međutim, pri proračunu procesa separacije (prvenstveno rektifikacije) potrebno je koristiti samo ITC krivu.

Za proračune se koriste standardna svojstva (tačke ključanja, temperature faznog prijelaza, tlak) kao pseudo-karakteristične konstante svih komponenti (pseudokomponenti) ISS-a zasićene pare, gustine gasovitih i tečnih faza u standardnim uslovima, indeksi prelamanja, viskozitet, entalpije, itd.), kao i kritična svojstva. Ove konstante karakterišu hemijsku individualnost komponente, tj. predstavljaju "hemijski pasoš" supstance. Karakteristična svojstva su funkcije specifičnih hemijskih parametara supstance: molarne mase i strukture molekula supstance:

Iz (1.1) proizilazi da se ispostavlja da su sva standardna svojstva međusobno povezana i da se mogu izraziti jedno kroz drugo. Dakle, molarna masa bilo kojeg ugljovodonika (pseudokomponente) može se izraziti kao funkcija njegovih standardnih svojstava: tačke ključanja, gustine, indeksa prelamanja i drugih svojstava, kao i kombinacijom ovih svojstava. Kao primjer možemo navesti formule B.P. Voinova, Craiga i Mamedova za izračunavanje molekulske težine ugljikovodika:

Stoga se ispostavlja da je broj opcija za izračunavanje TPS-a pseudokomponenti prilično velik, što u određenoj mjeri otežava njihovu praktičnu upotrebu.

Za izračunavanje hemijskih svojstava širokih frakcija ulja koje se sastoje od nekoliko pseudokomponenti koristi se pravilo aditivnosti, tj. doprinos svake uske frakcije svojstvima šire frakcije određen je relativnom koncentracijom uže frakcije u široj.

Usput, pročitajte i ovaj članak: Pretvaranje kinematičke viskoznosti u dinamičku viskoznost

U UMP-u su automatizirani postupci za izračunavanje FCS za kontinualne smjese: korisnik, u skladu s prihvaćenom temperaturnom raščlanjivanjem ITC krivulje na pseudokomponente, postavlja granice ključanja pojedinih pseudokomponenti (pojedinačne uske frakcije), a zatim popunjava specifikacija za svaku odabranu pseudokomponentu, postavljanje njenih karakterističnih svojstava poznatih korisniku.

Minimalne potrebne informacije, kao što je već naznačeno, treba navesti prosječna temperatura ključanja pseudokomponente, a kao dodatna svojstva (gustina, indeks prelamanja itd.) se postavljaju korisniku. Što su ove informacije potpunije definisane, to će svaka pseudokomponenta biti tačnije okarakterisana, a samim tim i precizniji rezultati naknadnog modeliranja. Na primjer na sl. 1.7 prikazuje krivulje raspodjele karakterističnih svojstava ( tWed,p,n) za direktan hidrotretirani benzin.

Rice. 1.7. Krive raspodjele tačke ključanja ( tWed), gustina ( str) i indeks loma ( n) frakcije direktnog hidrotretiranog benzina

Rice. 1.7. Krive raspodjele tačke ključanja ( tWed), gustina ( str) i indeks loma ( n) frakcije direktnog hidrotretiranog benzina

U skladu s prihvaćenim uvjetom prilično glatke promjene karakterističnih svojstava pri promjeni točke ključanja pojedinih komponenti (broj pojedinačnih komponenti je vrlo velik), ovisnosti svih svojstava o udjelu destilacije tvari (ili o temperatura destilacije) također treba biti kontinuirana.

Na osnovu ovih informacija mogu se izračunati sva osnovna svojstva ( Tcr, Pcr, Zcr, entalpijske karakteristike) obje pojedinačne pseudokomponente i prosječne integralne vrijednosti ovih svojstava za razlomak u cjelini, kao i vjerojatne bruto formule hipotetičkih pseudokomponenti. i ITC krive.

Istovremeno, prisustvo čak i nepotpunih informacija (samo pojedinačna svojstva za pojedinačne frakcije, čak iu ograničenom rasponu promjena u frakciji destilata) može značajno povećati adekvatnost generaliziranih informacija. Dakle, za primjer prikazan na sl. 1.4, uzimajući u obzir samo jedno svojstvo frakcije u cjelini (gustina lož ulja) značajno pojašnjava oblik konačne karakteristike (ITC krivulje).

MOŽDA VAS ZANIMA:

Rafinerije nafte u Rusiji

Rafinerije nafte u Rusiji

U rafineriji Gazprom njefta u Moskvi postavljena je kolona za vakuumsku destilaciju Euro+.

U rafineriji Gazprom njefta u Moskvi postavljena je kolona za vakuumsku destilaciju Euro+.

Metode ekstrakcije ulja

Metode ekstrakcije ulja

Troškovi proizvodnje nafte

Troškovi proizvodnje nafte

Suština proizvodnje prerade nafte

Proces rafiniranja nafte može se podijeliti u 3 glavne faze:

1. Razdvajanje naftne sirovine na frakcije koje se razlikuju u rasponu temperatura ključanja (primarna obrada) ;

2. Prerada dobijenih frakcija hemijskim transformacijama ugljovodonika koje sadrže i proizvodnja komponenti komercijalnih naftnih derivata (recikliranje);

3. Mešanje komponenti uz uključivanje, ako je potrebno, raznih aditiva, kako bi se dobili komercijalni naftni proizvodi sa određenim pokazateljima kvaliteta (proizvodnja robe).

Proizvodi rafinerije uključuju motorna i kotlovska goriva, tečne gasove, razne vrste sirovina za petrohemijsku proizvodnju, a takođe, zavisno od tehnološke šeme preduzeća, maziva, hidraulična i druga ulja, bitumen, naftni koks, parafine. Na osnovu skupa tehnoloških procesa, rafinerija može proizvesti od 5 do više od 40 artikala komercijalnih naftnih derivata.

Prerada nafte je kontinuirana proizvodnja, period proizvodnje između velike popravke u modernim fabrikama je do 3 godine. Funkcionalna jedinica rafinerije je tehnološka instalacija- proizvodni objekat sa kompletom opreme koji omogućava izvođenje punog ciklusa određenog tehnološkog procesa.

Ovaj materijal ukratko opisuje glavne tehnološkim procesima proizvodnja goriva - proizvodnja motornih i kotlovskih goriva, kao i koksa.

Dostava i prijem ulja

U Rusiji se glavne količine sirove nafte koje se isporučuju za preradu isporučuju rafinerijama iz proizvodnih udruženja putem magistralnih naftovoda. Male količine nafte, kao i gasnog kondenzata se isporučuju željeznica. U zemljama uvoznicama nafte s izlazom na more, opskrba lučkim rafinerijama se vrši vodnim transportom.

Sirovine primljene u postrojenju dopremaju se u odgovarajuće kontejnere robna baza(Sl. 1), povezan cjevovodima sa svim procesnim jedinicama rafinerije. Količina primljenog ulja određuje se prema podacima instrumentalnog mjerenja, ili mjerenjima u rezervoarima sirovina.

Priprema ulja za rafinaciju (električno odsoljavanje) Sirova nafta sadrži soli koje su vrlo korozivne za procesnu opremu. Da bi se oni uklonili, ulje koje dolazi iz rezervoara za sirovine pomeša se sa vodom u kojoj se rastvore soli i isporučuje u ELOU - električno postrojenje za desalinizaciju(Sl. 2). Proces odsoljevanja se provodi u električni dehidratori- cilindrični uređaji sa elektrodama postavljenim unutra. Pod utjecajem struje visokog napona (25 kV ili više), mješavina vode i ulja (emulzija) se uništava, voda se skuplja na dnu aparata i ispumpava. Za efikasnije uništavanje emulzije, u sirovine se unose posebne supstance - demulgatori. Temperatura procesa - 100-120°C.

Sirova nafta sadrži soli koje su vrlo korozivne za procesnu opremu. Da bi se oni uklonili, ulje koje dolazi iz rezervoara za sirovine pomeša se sa vodom u kojoj se rastvore soli i isporučuje u ELOU - električno postrojenje za desalinizaciju(Sl. 2). Proces odsoljevanja se provodi u električni dehidratori- cilindrični uređaji sa elektrodama postavljenim unutra. Pod utjecajem struje visokog napona (25 kV ili više), mješavina vode i ulja (emulzija) se uništava, voda se skuplja na dnu aparata i ispumpava. Za efikasnije uništavanje emulzije, u sirovine se unose posebne supstance - demulgatori. Temperatura procesa - 100-120°C.

Primarna rafinacija nafte

Osoljena nafta iz ELOU-a se isporučuje u jedinicu za atmosfersko-vakumsku destilaciju, koja se u ruskim rafinerijama označava skraćenicom AVT - atmosfersko-vakumska cijev. Ovo ime je zbog činjenice da se zagrijavanje sirovine prije podjele na frakcije vrši u zavojnicama cevne peći(Sl. 6) zbog toplote sagorevanja goriva i toplote dimnih gasova.

AVT je podijeljen u dva bloka - atmosferska i vakuum destilacija.

1. Atmosferska destilacija

Atmosferska destilacija (slika 3.4) je namijenjena selekciji frakcije lakih ulja- benzin, kerozin i dizel, ključanje do 360°C, čiji je potencijalni prinos 45-60% nafte. Ostatak atmosferske destilacije je lož ulje.

Proces se sastoji od odvajanja ulja zagrijanog u peći na zasebne frakcije kolona za destilaciju- cilindrični vertikalni aparat, unutar kojeg se nalaze kontaktni uređaji (ploče), kroz koji se para kreće prema gore, a tečnost naniže. Destilacijske kolone različitih veličina i konfiguracija koriste se u gotovo svim postrojenjima za preradu nafte, broj tacni u njima varira od 20 do 60. Toplota se dovodi do dna kolone, a toplina se odvodi s vrha kolone, te se stoga temperatura u aparatu se postepeno smanjuje od dna ka vrhu. Kao rezultat toga, benzinska frakcija se uklanja sa vrha kolone u obliku pare, a pare frakcija kerozina i dizela se kondenzuju u odgovarajućim dijelovima kolone i uklanjaju, lož ulje ostaje tečno i pumpa se sa dna kolone.

2. Vakum destilacija

Vakum destilacija (sl. 3,5,6) je namenjena za selekciju iz lož ulja uljni destilati u rafinerijama mazutnog profila ili široke frakcije nafte (vakum plinsko ulje) u rafineriji profila goriva. Ostatak vakuumske destilacije je katran.

Potreba za odabirom frakcija ulja pod vakuumom je zbog činjenice da na temperaturama iznad 380°C počinje termička razgradnja ugljikovodika. (pucanje), a tačka ključanja vakuum gasnog ulja je 520°C ili više. Stoga se destilacija vrši pri zaostalom pritisku od 40-60 mm Hg. čl., koji vam omogućava da smanjite maksimalna temperatura u aparatu do 360-380°C.

Vakuum u koloni se stvara pomoću odgovarajuće opreme, a ključni uređaji su para ili tečnost izbacivači(Sl. 7).

3. Stabilizacija i sekundarna destilacija benzina

Frakcija benzina dobijena u atmosferskoj jedinici sadrži gasove (uglavnom propan i butan) u zapremini koja premašuje zahteve kvaliteta i ne može se koristiti ni kao komponenta motornog benzina ni kao komercijalni benzin za ravnu vožnju. Osim toga, procesi rafinacije nafte koji imaju za cilj povećanje oktanskog broja benzina i proizvodnju aromatičnih ugljovodonika koriste uske frakcije benzina kao sirovinu. Ovo objašnjava uključivanje ovog procesa u tehnološku shemu prerade nafte (slika 4), u kojoj se iz benzinske frakcije destiliraju tečni plinovi, koji se destiliraju u 2-5 uskih frakcija na odgovarajućem broju kolona.

Proizvodi primarne rafinacije nafte se hlade izmjenjivači topline, u kojem se toplota prenosi na hladne sirovine koje se isporučuju na preradu, čime se štedi procesno gorivo, u hladnjaci vode i vazduha i povučeni su iz proizvodnje. Slična shema razmjene topline se koristi u drugim rafinerijskim jedinicama.

Moderna postrojenja za primarnu preradu često se kombiniraju i mogu uključivati gore navedene procese u različitim konfiguracijama. Kapacitet ovakvih postrojenja kreće se od 3 do 6 miliona tona sirove nafte godišnje.

U fabrikama se gradi nekoliko primarnih prerađivačkih jedinica kako bi se izbjeglo potpuno gašenje pogona kada se jedna od jedinica odnese na popravku.

Primarni naftni proizvodi

|

Ime |

Opseg ključanja |

Gdje je odabran? |

Gdje se koristi? |

|

Stabilizacija refluksa |

Propan, butan, izobutan |

Stabilizacioni blok |

Frakcionisanje gasa, komercijalni proizvodi, procesno gorivo |

|

Stabilan pravolinijski benzin (nafta) |

Sekundarna destilacija benzina |

Mešanje benzina, komercijalni proizvodi |

|

|

Stabilan lagani benzinac |

Stabilizacioni blok |

Izomerizacija, miješanje benzina, komercijalni proizvodi |

|

|

Benzen |

Sekundarna destilacija benzina |

Proizvodnja odgovarajućih aromatičnih ugljovodonika |

|

|

Toluen |

Sekundarna destilacija benzina |

||

|

Xylene |

Sekundarna destilacija benzina |

||

|

Sirovina za katalitičko reformiranje |

Sekundarna destilacija benzina |

Katalitičko reformiranje |

|

|

Teški benzin |

Sekundarna destilacija benzina |

Mešanje kerozina, zimsko dizel gorivo, katalitički reforming |

|

|

Kerozinska komponenta |

Atmosferska destilacija |

Miješanje kerozina i dizel goriva |

|

|

Diesel |

Atmosferska destilacija |

Hidrotretman, miješanje dizel goriva, lož ulja |

|

|

Atmosferska destilacija (ostatak) |

Vakum destilacija, hidrokreking, miješanje loživog ulja |

||

|

Vakuum plinsko ulje |

Vakuumska destilacija |

Katalitički kreking, hidrokreking, komercijalni proizvodi, miješanje loživog ulja. |

|

|

Vakum destilacija (ostatak) |

Koksiranje, hidrokreking, miješanje loživog ulja. |

**) - k.k. - kraj ključanja

Fotografije postrojenja za primarnu preradu različitih konfiguracija

|

|

|

| Sl.5. Jedinica za vakuumsku destilaciju kapaciteta 1,5 miliona tona godišnje u Rafineriji nafte Turkmenbaši koju je dizajnirao Uhde. | Rice. 6. Vakum destilacioni uređaj kapaciteta 1,6 miliona tona godišnje u rafineriji LUKOIL-PNOS. U prvom planu je cjevasta peć (žuta). | Fig.7. Grahamova oprema za stvaranje vakuuma. Vidljiva su tri ejektora u koje pare ulaze sa vrha stuba. |

Sergej Pronin

Vladimir Khomutko

Vrijeme čitanja: 7 minuta

AA

Kako se odvija primarna rafinacija nafte?

Ulje je složena mješavina ugljikovodičnih spojeva. Izgleda kao uljna, viskozna tekućina karakterističnog mirisa, čija boja uglavnom varira od tamno smeđe do crne, iako ima i svijetlih, gotovo prozirnih ulja.

Ova tečnost ima slabu fluorescenciju, njena gustina je manja od gustine vode, u kojoj je skoro nerastvorljiva. Gustina ulja može se kretati od 0,65-0,70 grama po kubnom centimetru (lake klase), kao i 0,98-1,00 grama po kubnom centimetru (teške).

Najjednostavniji način dehidracije nafte na polju je termohemijska metoda uklanjanja vode pri normalnom atmosferskom pritisku.

Njegova suština leži u činjenici da se u ulje zagrijano na 30-50 stupnjeva dodaje poseban surfaktant koji se zove demulgator, nakon čega se dobivena smjesa taloži u posebne spremnike. Ako se ne osigura potrebna nepropusnost taložnika, dolazi do ozbiljnih gubitaka sirovina zbog procesa isparavanja. Zbog toga se termohemijsko taloženje uglavnom dešava u zatvorenim rezervoarima pod pritiskom.

Ako je sadržaj soli u ulju nizak, tada se gotovo potpuno uklanjaju tokom odvajanja i taloženja. Međutim, većina proizvedenih ulja i dalje zahtijeva dodatno odsoljavanje.

Termohemijske tehnike su također primjenjive za ovaj proces, ali se u većini slučajeva koristi metoda koja se zove elektrodesalinizacija. Kombinira termohemijski mulj sa dodatnom obradom uljne emulzije, koja se javlja u električnim poljima. Instalacije u kojima se ovaj proces izvodi nazivaju se električna postrojenja za odsoljavanje (skraćeno ELDU).

Nakon odsoljevanja na ELOU, mješavina ulazi u sistem magistralnih cjevovoda radi daljeg transporta do preduzeća prerađivačkog kompleksa (skraćeno rafinerije).

Fizičke metode prerade nafte - direktna destilacija

Procesi direktne destilacije sirove nafte odvijaju se u dva tipa cevnih instalacija - sa vrednošću atmosferski pritisak(AT instalacije) iu vakuumu različitih dubina (VT). U domaćim rafinerijama, po pravilu, oba tipa se kombinuju u jednu kombinovanu AVT jedinicu - atmosfersko-vakumski cevasti tip.

Naziv cijevni se objašnjava činjenicom da se sirovina zagrijava u koturovima cijevastih peći prije nego što se podijeli na frakcije.

AVT se sastoji od dva bloka - atmosferskog i vakuumskog. Atmosferska destilacija nafte (ili destilacija) pri prirodnom pritisku omogućava dobijanje lakih destilata, koji uključuju benzin, kerozin i dizel destilate.

Njihova tačka ključanja nije viša od 360 stepeni Celzijusa. Prinos takvih frakcija, u zavisnosti od fizičko-hemijskog sastava prerađenih sirovina, kreće se od 45 do 60 odsto ukupne količine sirove nafte. Ostatak atmosferske destilacije naziva se lož ulje.

Proces rafiniranja (razdvajanje na frakcije) prethodno zagrijanog ulja odvija se u destilacionoj koloni, koja izgleda kao cilindrična vertikalna jedinica opremljena iznutra posebnim kontaktnim uređajima zvanim tacne. Kroz ove ploče, oslobođene pare naftnih derivata kreću se prema gore, a tekuće faze se kreću prema dolje.

Kolone za destilaciju mogu biti različitih veličina i konfiguracija, ali se koriste u svim rafinerijama. Broj ploča u takvim uređajima može varirati od 20 do 60 komada.

U donjem dijelu ovog stupa se dovodi toplina, au gornjem dijelu se odvodi, pa se temperatura u stupu postepeno smanjuje odozdo prema vrhu. Ovo omogućava da se frakcije benzina uklone u obliku pare sa vrha uređaja. Kerozin i dizel destilati se kondenzuju i uklanjaju u drugim delovima destilacione kolone, a tečni ostatak u obliku lož ulja se ispumpava sa dna i dovodi u vakuum jedinicu.

Zadatak vakuumske destilacije je odabir destilata tipa ulja iz loživog ulja (ako je rafinerija specijalizirana za proizvodnju ulja i maziva) ili široke uljne frakcije širokog spektra, koja se naziva vakuum plinsko ulje (ako je rafinerija specijalizirana za proizvodnja motornog goriva). Nakon vakuumske destilacije formira se ostatak koji se zove katran.

Potreba za takvom preradom lož ulja u vakuumu objašnjava se činjenicom da na temperaturi većoj od 380 stepeni počinje proces pucanja (termičko razlaganje ugljovodonika), a tačka ključanja vakuumskog gasnog ulja je veća od 520 stepeni. Zbog toga se destilacija mora provesti pri zaostalom pritisku od 40-60 milimetara živa, što omogućava smanjenje maksimalne vrijednosti temperature u instalaciji na 360 - 380 stepeni.

Vakuumsko okruženje u takvoj koloni stvara se pomoću specijalizirane opreme, čiji su glavni ključni element ili ejektori tekućine ili pare.

Proizvodi dobiveni direktnom destilacijom

Primarnom destilacijom naftnih sirovina dobijaju se sledeći proizvodi:

- ugljikovodični plin, koji se uklanja kroz stabilizacijsku glavu; koristi se kao gorivo za domaćinstvo i sirovina za procese frakcionisanja gasa;

- benzinske frakcije (tačka ključanja - do 180 stepeni); koristi se kao sirovina za procese sekundarne destilacije u jedinicama katalitičkog reforminga i krekinga, pirolize i drugih vrsta prerade nafte (tačnije, njenih frakcija), kako bi se dobio komercijalni motorni benzin;

- frakcije kerozina (tačka ključanja - od 120 do 315 stepeni); nakon hidrotretiranja koriste se kao mlazno i traktorsko gorivo;

- atmosfersko plinsko ulje (dizel frakcije), koje vrije u rasponu od 180 do 350 stupnjeva; nakon čega se, nakon odgovarajuće obrade i pročišćavanja, koristi kao gorivo za dizel motore;

- mazut, koji ključa na temperaturama iznad 350 stepeni; koristi se kao gorivo za kotlarnice i kao sirovina za termokreking postrojenja;

- vakuum plinsko ulje s tačkom ključanja od 350 do 500 stupnjeva ili više; je sirovina za katalitički i hidrokreking, kao i za proizvodnju naftnih derivata;

- katran – tačka ključanja – više od 500 stepeni; koji služi kao sirovina za postrojenja za koksovanje i termički kreking u cilju dobijanja bitumena i razne vrste naftnih ulja.

Tehnološki dijagram direktne destilacije (iz udžbenika urednika Glagoleve i Kapustina)

Dešifrujmo notaciju:

- K-1 – preljevni stup;

- K-2 – kolona za atmosfersku rafinaciju nafte;

- K-3 – odvodni stub;

- K-4 – stabilizacijska instalacija;

- K-5 – kolona za vakuumsku obradu;

- E-1…E-4 – električni dehidratori;

- P-1 i P-2 – peći za predgrijavanje;

- KX-1…KX-4 – uređaji za hlađenje i kondenzaciju;

- E-1 i E-2 – rezervoari za refluks;

- A-1 – vakuum pumpa tipa paroejektor;

- I – sirova nafta;

- II – stabilizacijska glava;

- III – stabilizovani benzin;

- IV – frakcija kerozina;

- V – atmosfersko gasno ulje (dizel frakcije);

- VI – vakuum plinsko ulje;

- VII – katran (ostatak nastao nakon tretmana vakuumom);

- VIII – izduvni ejektorski gasovi;

- IX – surfaktant (demulgator);

- X – voda koja se ispušta u kanalizacione odvode;

- XI – vodena para.

U koloni K-1 bira se frakcija benzina, koja se zatim kondenzuje u XK-1 i ulazi u rezervoar E-1.

Poluočišćeno rafinisano ulje sa dna K-1 ulazi u K-2 (atmosferski stub) kroz cevastu peć P-1. Deo toka takvog ulja se vraća nazad u K-1, obezbeđujući toplotu potrebnu za procese rektifikacije.

U K-2 dolazi do daljeg frakcionisanja. Najviša frakcija K-2 je teški benzin, koji nakon kondenzacije ulazi u E-2. Kerozin i dizelska frakcija se uklanjaju iz K-2 pomoću bočnih traka i ulaze u K-3 radi parenja.

U K-3 se odstranjuju lake frakcije, nakon čega se dizel destilat i kerozin uklanjaju iz instalacije kroz izmjenjivače topline za predgrijavanje i hladnjake.

Tečno lož ulje se uzima sa dna K-2, zatim se dovodi u peć P-2, a zatim u vakuum kolonu K-5, gde se odvaja na katran i vakuum gasno ulje.

Povrh njih, K-5 sa parnom ejektorskom pumpom A-1 usisava vodenu paru, vazduh i formirane gasove, kao i malu količinu lakih dizel proizvoda. Vakuum plinsko ulje i katran prolaze kroz grijače (izmjenjivače topline), a zatim se nakon kondenzacije u hladnjačama uklanjaju iz instalacije.

Benzin iz E-1 i E-2 se zagrijava i dovodi u stabilizacionu kolonu K-4. Tečni gasovi se ispuštaju kroz vrh K-4 (stabilizacione glave), a stabilizovani tečni benzin se ispušta iz njegovog donjeg dela.

Dakle unutra generalni pregled izgleda kao proces primarne prerade ulja.

Nema povezanih videozapisa

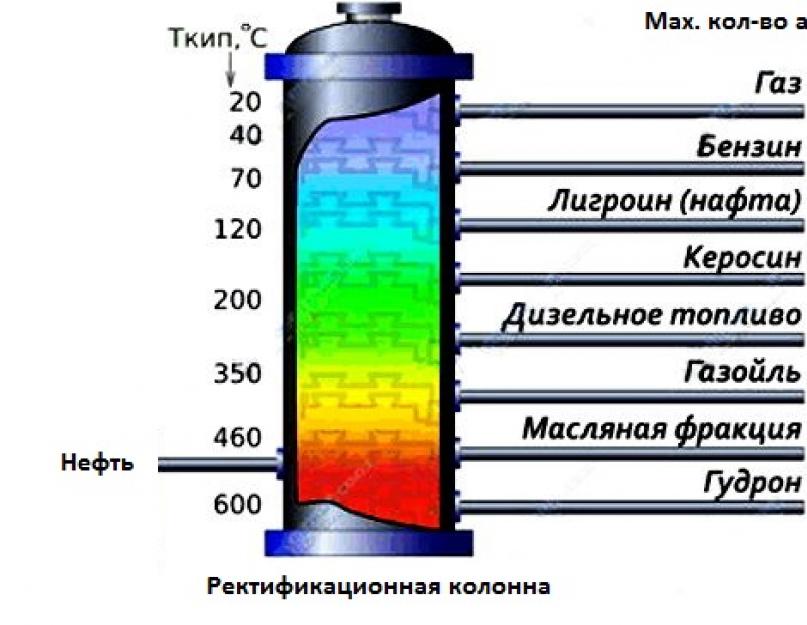

Rektifikacija je proces odvajanja binarnih ili višekomponentnih smjesa zbog protustrujne mase i izmjene topline između pare i tekućine.

Rektifikacija ulja sastoji se od podjele na frakcije kada se zagrije, a frakcije koje se razlikuju po tački ključanja se odvajaju. Frakcije niskog ključanja nazivaju se lakim, a frakcije visokog ključanja nazivaju se teškim.

Kao rezultat rektifikacije ulja dobijaju se benzin, kerozin, dizel gorivo, ulja i druge frakcije.

Laki naftni proizvodi - benzin, kerozin i dizel gorivo proizvode se u postrojenjima koja se nazivaju atmosferske ili atmosferske cijevi (AT), budući da se proces odvija pod atmosferskim tlakom, a ulje se zagrijava u cijevnoj peći. Ostatak dobijen iz ovih instalacija – lož ulje – može se poslati u vakuumsku instalaciju, gdje se destilacijom dobijaju različite vrste mazivih ulja.

Destilacija s rektifikacijom je najčešći proces prijenosa mase u kemijskoj i naftnoj i plinskoj tehnologiji, koji se izvodi u uređajima - destilacijskim kolonama - kroz ponovljeni protustrujni kontakt para i tekućina.

Glavne frakcije izolovane tokom primarne destilacije ulja:

21 . Proizvodnja vodonika iz metana.

Parni reforming prirodnog gasa/metana

Steam konverzija- proizvodnju čistog vodonika iz lakih ugljovodonika (npr. metan, propan-butan frakcija) parnim reformingom (katalitička konverzija ugljovodonika u prisustvu vodene pare).

CH 4 + H 2 O = CO + 3H 2 - reakcija parnog reforminga;

Vodonik se može dobiti različite čistoće: 95-98% ili posebno čist. U zavisnosti od dalje upotrebe, vodonik se proizvodi pod različitim pritiscima: od 1,0 do 4,2 MPa. Sirovine ( prirodni gas ili frakcije lakih ulja) se zagreva na 350-400° u konvekcijskoj peći ili izmenjivaču toplote i ulazi u aparat za odsumporavanje. Konvertovani gas iz peći se hladi u rekuperacionoj peći, gde se proizvodi para traženih parametara. Nakon faza visokotemperaturne i niskotemperaturne konverzije CO, gas se dovodi na adsorpciju CO 2, a zatim na metanaciju zaostalih oksida. Rezultat je vodonik čistoće 95-98,5% koji sadrži 1-5% metana i tragove CO i CO2.

U slučaju da je potrebna proizvodnja posebno čistog vodika, instalacija se dopunjuje sa adsorpcionom separacijom pretvorenog plina. Za razliku od prethodne sheme, CO konverzija ovdje je jednostepena. Mješavina plina koja sadrži H 2 , CO 2 , CH 4 , H 2 O i malu količinu CO se hladi kako bi se uklonila voda i šalje u adsorpcione uređaje napunjene zeolitima. Sve nečistoće se adsorbuju u jednom koraku na sobnoj temperaturi. Rezultat je vodonik čistoće od 99,99%. Pritisak proizvedenog vodonika je 1,5-2,0 MPa.

Zašto bismo ustajali ako je zora?

John Donne "Zora"

Slučajna osoba koja prolazi pored rafinerije nafte i vidi mnogo visokih stubova vjerovatno će pretpostaviti da su to stubovi koji pucaju. Ovo je uobičajena greška. Većina ovih visokih kolona su zapravo destilacijske kolone jednog ili drugog tipa. Pucajući stubovi, koji su tipično kraći i zdepasti, biće reči u narednom poglavlju.

Destilacija ulja je izvanredan izum naftnih tehnologa, zasnovan na važnoj karakteristici nafte opisanoj u prethodnom poglavlju, naime, krivulji ubrzanja. Korišteni mehanizam nije jako složen i stoga nije posebno zanimljiv. Međutim, radi kompletnosti, ovdje ćemo razmotriti ove elementarne stvari.

Za početak, korisno je napraviti analogiju. Kentucky moonshiner koristi jednostavnu distinziju da odvoji lagani proizvod od lošeg ostatka (vidi sliku 3.1). Nakon fermentacije kisele sladovine, odnosno kada dođe do spore biohemijske reakcije da nastane alkohol, smjesa se zagrijava dok alkohol ne počne ključati. Lagani proizvod isparava. U obliku pare, lakši je od tečnosti. Zbog toga se kreće prema gore, odvaja se od tečnosti i odlazi u frižider, gde se hladi i ponovo pretvara u tečnost (kondenzira). U suprotnom, ono što ostane u kocki se baca

Ono što raste je flaširano. Opisani proces je jednostavna destilacija.

Ako je moonshiner želio prodati proizvod iznadprosječnog kvaliteta, mogao je nastalu tečnost propuštati kroz drugu seriju aparata, koji je radio slično kao i prvi. U drugoj kocki bi se lakši dio tečnosti odvojio od određene količine bezalkoholnih nečistoća, koje su se u prvoj kocki nosile prema gore zajedno sa upaljačom. To se dogodilo jer moonshiner nije mogao precizno održati tačku ključanja kisele sladovine. Međutim, možda je namjerno podigao temperaturu u prvoj kocki malo više nego što je potrebno da bi dobio što više proizvoda.

Ovaj proces u dva koraka može se pretvoriti u kontinuirani, kao što je prikazano na slici 3.2. U stvari, mnoga postrojenja za industrijsku destilaciju nekada su izgledala ovako.

Jasno je da gore opisana šaržna destilacija nije pogodna za preradu 100-200 hiljada barela (~16-32 hiljade m3) sirove nafte dnevno, pogotovo jer se nafta mora podijeliti na 5-6 komponenti. Kolona za destilaciju omogućava da se ova operacija izvodi kontinuirano, koristeći mnogo manje rada, opreme i energije u obliku goriva i topline.

Proces koji se odvija u koloni za destilaciju je šematski prikazan na slici 3.3. Ulazi sirova nafta, a izlaze ugljovodonični gasovi (butan i lakši gasovi), benzin, nafta (nafta), kerozin, lako gasno ulje, teško gasno ulje i dna.

Da biste razumjeli kako se sve događa unutar kolone, morate razmotriti neke suptilnosti. Prvi element potreban za rad kolone je pumpa za napajanje, koja pumpa sirovu naftu iz rezervoara u sistem (vidi sliku 3.4). Prvo, ulje prolazi kroz peć, u kojoj se zagrijava na temperaturu

Rice. 3.3. Destilacija ulja

Obilasci su oko 385°C (750°F). Iz prethodnog poglavlja znate da na ovoj temperaturi u pravilu više od polovine ulja ispari.

Tako dobijena mješavina tečnosti i pare se dovodi odozdo u destilacioni stup.

Unutar destilacijske kolone nalazi se set ploča u kojima se prave rupe. Zahvaljujući ovim rupama, ulje može narasti. Kada se mješavina pare i tekućine diže kroz stup, gušći i teži dio se odvajaju i potonu na dno, a lake pare se dižu naviše, prolazeći kroz ploče (slika 3.5).

Rupe u tacnama opremljene su uređajima koji se nazivaju čepovi (slika 3.6). Oni su potrebni da bi parovi, kroz to

Kolute su propuštane kroz sloj tečnosti debljine oko 10 cm koji se nalazi na ploči. Ovo mjehuriće plina kroz sloj tekućine je suština rektifikacije: vruće pare (na temperaturi ne nižoj od 400°C

Rice. 3.5. Protok ulja u kolonu za destilaciju.

Rice. 3.6. Poklopci za mjehuriće na ploči destilacijske kolone

(750°F) prolaze kroz tečnost. U ovom slučaju, toplota se prenosi sa pare na tečnost. Shodno tome, mjehurići pare se donekle hlade i dio ugljovodonika iz njih prelazi u tečno stanje. Kako se toplota prenosi sa pare na tečnost, temperatura pare se smanjuje. Budući da je temperatura tečnosti niža, neka jedinjenja u pari se kondenzuju (ukapljuju).

Nakon što pare prođu kroz tečni sloj i izgube neke od težih ugljovodonika, one se penju do sljedećeg ležišta gdje se ponavlja isti proces.

U međuvremenu, količina tekućine na svakoj ploči se povećava zbog kondenzacije ugljikovodika iz pare. Zbog toga se u kolonu instalira uređaj koji se zove sifon i omogućava da višak tečnosti teče do sledećeg ležišta. Broj ploča treba da bude takav da je ukupna količina proizvoda koji izlaze iz destilacione kolone jednak broju stiže sirova nafta. U stvari, neki molekuli putuju naprijed-nazad nekoliko puta - dižu se na nekoliko ploča u obliku pare, zatim se kondenziraju i teku kao tekućina niz nekoliko ploča kroz silazne cijevi.

Rice. 3.7. Dolazni i bočni otvori.

Para za pranje tečnošću zbog protivtoka osigurava jasno razdvajanje frakcija. To ne bi bilo moguće u jednom prolazu.

Na različitim nivoima kolone postoje bočni izlazi (slika 3.7) za odabir frakcija – lakši proizvodi se biraju na vrhu kolone, a izlazi teške tečnosti na dnu.

Navodnjavanje i ponovno isparavanje

Neki dodatne operacije, koji se javljaju izvan kolone za destilaciju, doprinose uspješnijem procesu destilacije. Kako biste spriječili da teški proizvodi slučajno upadnu gornji dio kolone zajedno sa lakim frakcijama, pare se povremeno šalju u frižider. Supstance koje se kondenzuju u frižideru vraćaju se na jednu od ploča koje se nalaze ispod. Ovo je vrsta navodnjavanja kolone za destilaciju (slika 3.8).

Rice. 3.8. Navodnjavanje i ponovno isparavanje.

Suprotno tome, neki laki ugljovodonici mogu biti uvučeni u tečni tok do dna kolone zajedno sa teškim proizvodima. Da bi se to izbjeglo, tekućina koja izlazi iz bočnog izlaza ponovo se propušta kroz grijač. Kao rezultat toga, preostali laki ugljikovodici se odvajaju i ponovo ulaze u destilacijski stup u obliku pare. Ovaj proces se naziva ponovno isparavanje. Prednost ovog aranžmana je u tome što samo mali dio ukupnog toka sirove nafte treba ponovo biti prerađen za dodatni oporavak proizvoda. Nema potrebe da se svo ulje ponovo zagreva, što štedi energiju i.

Navodnjavanje i reevaporacija se takođe mogu koristiti u srednjem delu kolone, što takođe doprinosi efikasnoj separaciji. Ponovo isparena frakcija koja ulazi u kolonu uvodi dodatnu toplinu, koja pomaže svjetlosnim molekulima da putuju do vrha kolone. Isto tako, navodnjavanje daje teške molekule koji su viši nego što bi trebali biti posljednja prilika da se kondenziraju u tekućinu.

Sastav nekih sirovih ulja može biti takav da neke posude u koloni ne sadrže dovoljnu količinu mješavine para i tekućine. U tim slučajevima, navodnjavanje i ponovno isparavanje omogućavaju podešavanje protoka tako da se proces rektifikacije (odvajanja) može nastaviti.

Kada se analizira proces destilacije ulja, fundamentalno važna karakteristika su granice ključanja frakcija. Ovo je naziv za temperature na kojima se proizvodi destilacije odvajaju jedan od drugog. Konkretno, temperatura na kojoj proizvod (frakcija, naramenica) počinje da ključa naziva se početna tačka ključanja (OBP). Temperatura na kojoj je 100% date frakcije isparilo naziva se tačka ključanja (BP) ove frakcije. Dakle, svaka frakcija ima dvije granice - TNK i TV.

Ako ponovo pogledamo dijagram prikazan na slici 3.3, lako možemo vidjeti da je tačka ključanja nafte (nafta) početna tačka ključanja za frakciju kerozina. Odnosno, TNK i TV dvije susjedne frakcije se poklapaju, barem nominalno.

Međutim, TNC i TV se možda ne podudaraju - to ovisi o tome koliko je dobro razdvajanje omogućeno procesom ispravljanja. Možda ste se, gledajući čitav ovaj sistem ploča i čepova, zapitali koliko je dobar rezultat. Naravno, proces destilacije je nesavršen i dovodi do pojave, oprostite izraz, takozvanih repova.

Pretpostavimo da u laboratoriju analiziramo naftu (naftu) i kerozin i za svaku od ovih frakcija dobili smo krivulje ubrzanja kao što je prikazano na slici 3.9. Pogledajte ih pažljivo i primijetit ćete da je tačka ključanja benzina oko a

Tačka ključanja kerozina je oko 150°C (305°F).

Slika 3.10 jasnije ilustruje šta su repovi. Ova slika prikazuje ovisnost temperature, ali ovaj put ne od ukupnog volumnog udjela isparene nafte, već od volumnog udjela isparene nafte na ovoj određenoj temperaturi (za poznavaoce matematičke analize možemo reći da je ovo prvi derivat inverzne funkcije prikazane na slici 3.9).

Jalovina se gotovo uvijek pojavljuje tokom destilacije. Ovo je toliko česta pojava da se uzima zdravo za gotovo. Međutim, kako im ne bi zakomplikovali život, došli su na kompromis. Takozvane efektivne granice se uzimaju kao granice frakcija tokom prve destilacije | ključanje, odnosno temperatura na kojoj se frakcije konvencionalno smatraju odvojenim. U budućnosti, kada ćemo koristiti termin granice ključanja, mislićemo na efektivne granice.

Rice. 3.10. Repovi razlomaka na krivulji ubrzanja.

Uspostavljanje granica frakcija

Kada smo pogledali granice frakcija u prethodnom poglavlju, i također ih raspravljali gore, moglo bi se činiti da su ove vrijednosti za svaku frakciju precizno utvrđene. U stvari, kada se primjenjuju na određenu kolonu za destilaciju, ove granice se mogu donekle pomjeriti. Na primjer, pomicanje granice između nafte (nafte) i kerozina može imati sljedeće posljedice. Pretpostavimo da se granica temperature pomjerila sa 157 (315) na 162°C (325°F). Prvo, promijenit će se količine proizvoda rektifikacije koji izlaze iz kolone - dobit ćete više nafte i manje kerozina. Činjenica je da će frakcija koja ključa između 157 i 162 °C sada izlaziti kroz benzinsku rupu, a ne kroz rupu za kerozin.

Istovremeno će se povećati gustina nafte (nafta) i kerozina. Kako ovo može biti? Gornji deo, koji je sada prešao u frakciju nafte (nafta), teži je od prosečne nafte. Istovremeno je lakši od prosječnog kerozina. Ovako su obe frakcije postale teže!

Neka druga svojstva će se također promijeniti, ali gustina je jedina stvar koja se razlikuje. Iskopam MI

Razmišljali o tome do sada. Kada budemo raspravljali o daljoj sudbini proizvoda destilacije u narednim poglavljima, spomenut ćemo i druge moguće posljedice promjene granica ključanja frakcija.

Ako sada znate gdje se šalju proizvodi dobiveni destilacijom, bit će vam lakše razumjeti suštinu sljedećih poglavlja. Lake frakcije koje izlaze na vrhu kolone (nadzemno) dovode se u jedinicu za frakcionisanje gasa. Direktni benzin se šalje na mešanje za proizvodnju motornog benzina. Nafta (nafta) se isporučuje u jedinicu za reforming, kerozin se isporučuje u jedinicu za hidrotretman, lako gasno ulje se šalje na mešanje radi dobijanja destilatnog (dizelskog) goriva, teško gasno ulje služi kao sirovina za katalitičko krekiranje, i na kraju, pravolinijsko ulje ostatak se šalje na vakuum destilaciju.

VJEŽBE

1. Popunite praznine birajući riječi sa sljedeće liste:

Peć na benzin

Frakcionisanje sirove nafte

Periodično kontinuirano

Povećava se smanjuje

Gornji kaiš za frižider sa mehurićima

O: Kada mjesečina izađe iz aparata

Kuba, prvo treba proći kroz nju

Šta flaširati.

B. način rada nije baš efikasan u modernim vremenima

Shift prerada nafte. Trenutno se rektifikacija sirove nafte vrši samo u režimu.

B. Uređaj koji povećava efikasnost miješanja u destilacijskoj koloni naziva se

TOC \o "1-3" \h \z d. Rupe u posudama destilacijske kolone su opremljene bilo kojim.

D. Repovi nastaju zbog jednog

Frakcije se preklapaju s drugom

E. Kako se para kreće uz stub, njegova temperatura.

G. Kada se tačka ključanja frakcije u destilacionoj koloni smanji, zapremina ove frakcije je jednaka API gustini.

2. Menadžer rafinerije nafte dobio je zadatak da zimi proizvodi 33 hiljade barela kotlovskog goriva dnevno. On zna da će dobiti 200 hiljada barela dnevno sirove nafte - 30 hiljada bara. iz Luizijane i 170 hiljada bara. iz zapadnog Teksasa. Krivulje ubrzanja za ova ulja su date u nastavku. Drugi uslov "je da morate nabaviti što je moguće više mlaznog goriva. Odnosno, morate istisnuti što je više moguće iz ulja. Opseg ključanja mlaznog goriva je 300-525°F (150-275°C). ), to će biti granice odgovarajućih frakcija u destilacionoj koloni.

Konačno, da bi se osigurala proizvodnja od 33 hiljade bara/dan kotlovskog goriva, potrebno je tokom destilacije sirove nafte dobiti 20 hiljada bara/dan lakog ravnog plinskog ulja.

I usmjerite ga da dobije gorivo za kotao.

Zadatak: Koje temperaturne granice treba postaviti za TNG frakciju da bi se dobilo 20 hiljada bara/dan?

Podaci o overclockingu:

Savjet: Izračunajte krivulju povećanja za miješano ulje. TV mlazno gorivo je TNP frakcija TNG-a. Ostaje izračunati TV za TNG frakciju tako da se ispostavi da je 20 hiljada bara / dan.