A forrasztás két vagy több fémrész összekapcsolása egy másik fém ötvözetével, az úgynevezett forrasztással.

A forrasztandó alkatrészeket egymásra helyezzük, és a köztük lévő résbe folyékony olvadt forrasztóanyagot öntünk. Ahogy a forrasztóanyag lehűl, megkeményedik és szilárdan összeköti a forrasztandó részeket.

A forrasztóanyagok forrasztáshoz használt ötvözetek. Az ötvözet összetételétől függően a forraszanyagok kemények - réz és cink (réz-cink) vagy ezüst, réz és cink (ezüst) ötvözetekből és lágyak - ón, ólom és antimon (ón-ólom) ötvözetekből.

A réz-cink forrasztóanyag 36-56% rezet tartalmaz. Olvadáspontja 700-900°, így a forrasztópákával nem olvad meg, hanem csak kovácsológépben, fúvópisztolyban, benzinégőben stb.

Az ón-ólom forrasztóanyagok (GOST 1499-54) a réz-cink forrasztóanyagoktól eltérően könnyen megolvadnak, és forrasztópákával is felvihetők a fémre.

A forrasztandó fém forraszanyaggal való legtartósabb összekötéséhez szükséges, hogy a folyékony forrasztóanyag szorosan érintkezzen a forrasztandó fém felületével, és jól csatlakozzon hozzá. Ehhez a forrasztás előtt az alkatrész forrasztott felületét reszelővel, csiszolt kendővel stb. addig tisztítják, amíg fémes fényt nem kapnak. Az ilyen mechanikai tisztítás eltávolítja a szennyeződést, zsírt, festéket és egyéb lerakódásokat a forrasztandó felületekről. A légköri oxigén hatására a megtisztított felület nagyon gyorsan beborul egy, a szem számára nem látható oxidréteggel, ami megzavarja a forrasztóanyag szoros csatlakozását az alkatrész felületéhez, és nem következik be erős forrasztás.

A fém oxidáció elleni védelme érdekében a forrasztandó vagy ónozandó felületet előzetesen folyasztószerrel vonják be. Ezek közé tartozik: bórax, ammónia, cink-klorid, sósav.

A borax fehér színű és könnyen oldódik vízben. A levegőben az átlátszó bórax kristályok fehér porrá bomlanak.

Amikor megolvad, a bórax feloldja a fém-oxidot, ami tiszta fémfelületeket eredményez, amelyek könnyen forraszthatók.

A legtöbb esetben a gyakorlatban a bóraxot por formájában, de oldott formában is alkalmazzák.

A bóraxot por formájában a forrasztási helyekre közvetlenül felhasználás előtt felvisszük vagy vízzel hígítjuk, és a keletkező folyékony iszap befedi a forrasztandó helyeket.

A bórax nedvességtől való védelme érdekében zárt dobozokban kell tárolni.

Az ammónium-klorid átlátszó kristályok vagy fehér por alakú, vízben könnyen oldódik, és forrasztófolyadék előállítására használják. Melegítéskor oxigént köt az oxidált fémfelülethez, kémiai vegyületeket képezve vele, tiszta fémfelületet eredményezve.

Forrasztáskor ammóniát használnak a forrasztópákák ónozására és tisztítására.

A cink-klorid (maratott sósav) forrasztófolyadékként is szolgál, és a forrasztandó részek felületére kerül felhordásra.

A cink-klorid előállításához fém cinkdarabokat helyeznek sósavba, amely feloldódik benne (a sav-klorid a cinkkel egyesül). Ilyenkor a sav erősen felforr és hidrogénbuborékok szabadulnak fel belőle, amit a savban cink helyettesít. A keletkező cink-kloridot szűrni kell.

A (technikai) sósav sárgás árnyalatú, erős szagú, szobahőmérsékleten (14-16 °) füstöl, káros mérgező gázokat szabadít fel.

A sósavat horganyzott acél forrasztására és folyasztószer - cink-klorid előállítására használják.

A savval óvatosan kell bánni az égési sérülések elkerülése érdekében. Vízzel kell hígítani úgy, hogy savat adunk a vízhez, és nem fordítva.

Acél, ónlemez vagy sárgaréz lágyforrasztásakor cink-kloridot használnak folyasztószerként.

Horganyzott alkatrészek és horganyzott acéllemez forrasztásakor a folyósítószer tiszta sósav.

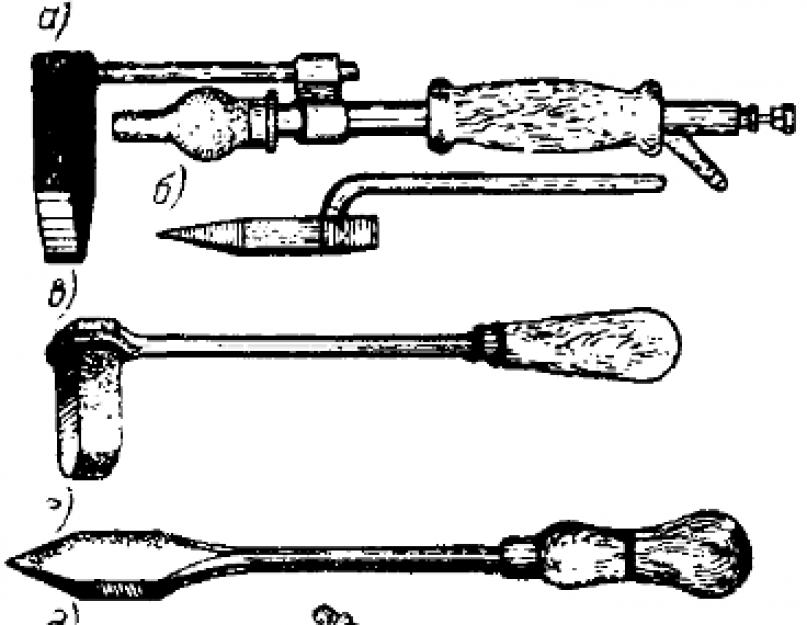

A forrasztás vörösrézből készült forrasztópákával történik (115. ábra). Az ilyen forrasztópáka jól felmelegszik, és gyorsan hőt ad le a forrasztandó felületeknek.

Rizs. 115. Forrasztópáka típusok:

a - gáz; b, c és d - a bugle; d - benzin; e - elektromos; g - a forrasztópáka munkarészének megfelelő formája

A hagyományos, kemencében vagy égőn melegített forrasztópáka mellett elektromos és egyéb forrasztópáka is használatos.

A forrasztópáka végének, amely a munkadarabja, mindig jól meg kell töltenie és tisztának kell lennie. Töltse fel a forrasztópákát az alábbiak szerint. Bíbor színűre melegítjük, a végét reszelővel lefűrészeljük. Ezután a forrasztópáka végét cink-kloridba mártjuk, egy csepp olvadt iripoy-t gyűjtünk rá, és egy darab ammóniára dörzsöljük, amíg a forrasztópáka végét egyenletes forrasztóréteg borítja (besugározzuk).

Lágyforraszokkal történő forrasztáskor a forrasztandó részek végeit összekötjük, a forrasztóanyag helyét cink-kloriddal bekenjük, majd felhevített forrasztópákával lassan a forrasztást végezzük, aminek a végén van egy csepp olvadt forrasztóanyag. A forraszanyag hozzátapad a termékhez, gyorsan lehűl, megkeményedik és összetartja a forrasztandó részeket. Ha a forrasztás nem tér el a forrasztott termékek varrata mentén, akkor a varratot újra le kell fedni folyasztószerrel.

Az égési sérülések elkerülése érdekében a forrasztandó tárgyat szilárdan rögzíteni kell és úgy kell elhelyezni, hogy a véletlenül legurult forrasztóanyag csepp ne essen a dolgozó kezére vagy lábára.

A keményforraszokkal történő forrasztás a következőképpen történik. Először a forrasztandó részeket fémes fényűvé kell megtisztítani.

Ezután az alkatrészeket a forrasztás helyén folyósítóval (barna) bevonva puha huzallal rögzítik egymáshoz abban a helyzetben, amelyben forrasztás után kell maradniuk. A forrasztóanyag darabokat a huzal alatti varratokba helyezzük. Ezt követően kovácsoló- vagy fúvóégőben hevítik az alkatrészeket, amíg a forraszanyag megolvad és kitölti a forrasztandó varratokat.

A hevítés során a forrasztási pontokat bóraxszal szórják meg, ami felgyorsítja a forrasztóanyag olvadását és jobb kapcsolatot biztosít az alkatrész fémével. Az olvasztás és a varratok forrasztással való feltöltése után az alkatrészt óvatosan kivesszük a kemencéből, és lassan hagyjuk lehűlni, ami biztosítja a jó forrasztási minőséget.

Az ónozás a fémfelület bevonása ónréteggel. Kisméretű acéltermékek bádogozásánál a fémfelületet meg kell tisztítani a vízkőtől. Ehhez az alkatrészt reszelővel vagy csiszolt kendővel fémes fényűvé kell megtisztítani. A vékony acéllemezből vagy fémlemezekből készült nagy alkatrészeket fatartályokba merítik kénsavval, amely feloldja a vízkövet. Vízkőtől való tisztítás után az anyag felületét vízzel lemossuk, cink-kloridba mártjuk, majd ónozzuk.

A kénsav barna árnyalatú olajos folyadék. Fémek felületének maratására használják ónozás során. A kénsavval óvatosan kell bánni, mert mély égési sérüléseket okoz. Vízzel hígítva kénsavat adnak a vízhez, és nem fordítva, mivel ha vizet adnak a savhoz, a víz erős melegítésekor fröccsenések keletkeznek.

Ha kénsavval dolgozik, viseljen védőszemüveget és gumikesztyűt. A kénsavat csak csiszolt üvegdugóval ellátott agyag-, üveg- vagy ólomedényekben szabad tárolni.

A kis alkatrészeket forrasztópákával ónozzák, a nagy részeket vagy acéllemezeket pedig olvadt ónba merítik. Az olvadt ónból a terméket vagy az acéllapot gyorsan eltávolítják, összerázzák, és a felesleges ónt lenkóccel lekefélik.

Az ónozás közbeni égési sérülések elkerülése érdekében kesztyűt kell viselni és be kell tartani a biztonsági előírásokat.

Bádogozás

Nak nek Kategória:

Forrasztás

Bádogozás

A fémtermékek felületének bevonását a termékek rendeltetésének megfelelő ötvözet vékony rétegével (ón, ón-ólom ötvözet stb.) ónozásnak nevezzük, a felvitt réteg pedig félkemény.

Az ónozást általában az alkatrészek forrasztáshoz való előkészítésére, valamint a termékek korróziótól és oxidációtól való védelmére használják.

Az ónozás a csapágyak babbittal való feltöltésének előkészítő művelete.

A félsültet ugyanúgy készítjük el, mint a forrasztást. Az ón és az ónalapú ötvözetek félnaposak.

Az ón ötvözeteit ólommal és cinkkel fémtermékek ónozásához használják, hogy megvédjék azokat a rozsdától. Ón-bizmut ötvözetekből (90-10%) gyönyörű fehér és fényes félbádog művészi tárgyakhoz készül.

A puding folyamat a felület előkészítéséből, a polírozásból és a felületre való felvitelből áll.

A felület ónozásra való előkészítése a termékekkel szemben támasztott követelményektől és az ónozás módjától függ. Az ónozás előtt a felületet ecsettel kezeljük, csiszoljuk és zsírtalanítjuk, maratjuk.

A kefék általában felületeket kezelnek; vízkő borította vagy erősen szennyezett. Elkészítés előtt a termékeket tiszta vízzel lemossák, a feldolgozás során finom homokot, habkőt és meszet használnak a folyamat felgyorsítására.

A termékek egyenetlenségeit csiszolókorongokkal és héjjal történő csiszolással távolítják el.

A termékfelületek kémiai zsírtalanítását nátronlúg vizes oldatában (10 g szóda 1 liter vízben) végezzük. Az oldatot fémtálba öntjük, és felforraljuk. Ezután a tárgyat 10-15 percre a melegített oldatba merítjük, eltávolítjuk, tisztára mossuk, többször meleg vízzel cseréljük és szárítjuk. A jól zsírtalanított felületen tiszta vízcseppek terjedtek.

A zsíros anyagokat bécsi mésszel távolítják el. Az ásványi olajokat benzinnel, kerozinnal és egyéb oldószerekkel távolítják el. A réz-, sárgaréz- és acéltermékeket 20-23 percig maratják 20-30%-os melegített kénsavoldatban.

Az ónozást kétféleképpen hajtják végre: félig dúcba merítéssel (kis termékek) és dörzsöléssel (nagy termékek).

A merítéssel történő ónozást tiszta fémedényben végzik, ahol lefektetik és megolvasztják az ónt, apró széndarabokat öntenek a felületére, hogy megvédjék az oxidációtól. Az olvadt fél napba lassan belemerítve a termékeket felmelegedésig benne tartjuk, majd gyorsan rázva kivesszük. A felesleges poludát porított ammóniával megszórt kóccel töröljük le. Ezután a terméket vízzel mossuk és fűrészporban szárítjuk.

A dörzsölő ónozást úgy végezzük, hogy a megtisztított területet először cink-kloriddal hordjuk fel hajkefével vagy kócával. Ezután a termék felületét egyenletesen felmelegítjük a fél nap olvadási hőmérsékletére, amelyet a rúdról viszünk fel. Por alakú ammóniával meglocsolva a kócot, dörzsölje át a felmelegített felületet a kóccal úgy, hogy a fél nap egyenletesen oszlik el rajta. Ezt követően felmelegítenek, és ugyanabban a sorrendben szolgálnak ki más helyeket. Az ónozás végén a lehűtött terméket megnedvesített homokkal töröljük le, vízzel mossuk és szárítjuk.

Az ónozás az a folyamat, amikor egy alkatrész (termék) felületét vékony réteg olvadt ónnal vagy ón-ólom-ólom ötvözetekkel (forraszanyaggal) vonják be. Az ónnak vagy ötvözetének az a része, amelyet a fém felületére visznek fel, félívet alkot.

A fémtermékek ónozását a rozsdásodás (korrózió) elleni védelem érdekében, az alkatrészek felületének előkészítése érdekében lágyforraszokkal vagy csapágyak babbittal történő kiöntése előtt végezzük. A például rézből készült termékek, különösen az élelmiszer-kazánok, oxidálódnak, zöld fóliával borítják; az ilyen ételekből készült ételek fogyasztásra alkalmatlanok, mivel mérgező oxidokat tartalmaznak. Az ón viszont nem megy át oxidáción, ezért régóta használják a konzervdobozok, evőeszközök, konyhai eszközök és egyéb élelmiszerek tárolásával, elkészítésével és szállításával kapcsolatos termékek korrózióvédelmére. Az ónt arra is használják, hogy megvédje a rádióberendezések érintkezőit és alkatrészeit az oxidációtól, megvédje a kábeleket az elektromosan szigetelő gumirétegben lévő kén hatásától stb. Az ónbevonatok rendkívül műanyagok, és könnyen ellenállnak a hengerlésnek, sajtolásnak és húzásnak. Az ónozásnak kitett alkatrészek könnyen forraszthatók.

Választható fél és fluxus. Élelmiszer-kazánok és edények ónozásához csak 01-es és 02-es osztályú tiszta ónt használnak. A konzervdobozokhoz való ónt különösen 01-es osztályú ónnal ónozzák, amely 99,9% tisztaságú ónt és legfeljebb 0,1% szennyeződést tartalmaz. Konyhai eszközök és főzőkazánok bádogozására 02-es fokozatot használnak 99,5% óntartalommal és legfeljebb 0,5% szennyeződésekkel. A művészeti termékek ónozásához fehér fényes ónt használnak, amely 90% ónt és 10% bizmutot tartalmazó ötvözetből áll. Az öt rész ónból és három rész ólomból álló ötvözet feleként használható a nem kritikus részekhez. Egyes esetekben az ónozást ón-ólom forraszanyagokkal végzik.

A zsírtalanítást és az oxidréteg eltávolítását a felületről sósav vagy kénsav vizes oldatában történő maratással végezzük. Az alkatrész megtisztított felületének megóvása érdekében az oxidációtól cink-klorid oldattal megkenjük és ammóniaporral megszórjuk a tetejét.

Bádogozási módszerek. Félnapos melegen és galvanikus vagy kontakt leválasztással is felhordható. A forró ónozási módszert kétféleképpen hajtják végre: az alkatrészt olvadt félfémmel ellátott fürdőbe merítik, vagy a félfémet 220-250 ° C-ra előmelegített felületre dörzsölik.

Az Olo8a savas vagy lúgos elektrolitokból kicsapható. A savas elektrolitok összetétele különféle elemeket tartalmaz, például ón-szulfátot 40-50 g / l, kénsavat 50-80 g / l, nátrium-szulfátot 50 g / l, technikai fenolt (nyers karbolsav) vagy krezolt 2-10 g / l, asztalos ragasztó 2-3 g/l stb. A fürdő üzemi hőmérsékletét 15-25 °C között kell tartani.

A fémmegmunkálás gyakorlatában leggyakrabban az alkatrészek (termékek) bemerítéssel vagy köszörüléssel történő ónozása szükséges. A meleg ónozást egyszerűsége és könnyű kivitelezése miatt széles körben alkalmazzák az iparban, és bizonyos esetekben helyettesíti az elektrolitikus ónozási eljárást.

A meleg ónozás folyamata az alkatrész felületének előkészítéséből és félmunkából, ónozásból és az ónozott felület végső megmunkálásából (szárítás, polírozás stb.) áll.

A felület ónozásra való előkészítése a szennyeződéstől, zsírtól és oxidoktól való alapos megtisztításával kezdődik, amelyek megakadályozzák az ón és az ónozott fém egyenletes és tartós kapcsolatát. Alkalmazzon mechanikai és kémiai tisztítási módszereket.

A mechanikus módszer abból áll, hogy az alkatrész felületét kaparók, reszelők, csiszolóhéjak, gépesített kefék stb. segítségével fényesre tisztítják.

Az előállítás kémiai módja a fémfelület savakkal való maratására redukálódik. Acélból, rézből, sárgarézből készült alkatrészek felületét leggyakrabban 20-30%-os vizes kénsav oldattal kezelik 15-25 percig. A réz és sárgaréz alkatrészeket 10% kénsavat, 5% kálium-krómcsúcsot és 85% vizet tartalmazó oldattal lehet maratni. A maratást fürdőben - üveg, fém, zománcozott stb. - végezzük. Az ilyen oldatban az alkatrészek felületének maratása közbeni expozíció 1,5-2 perc. Az ónozás előkészítése az alkatrész alapos folyóvízes öblítésével, a felület nedves homokkal történő megtisztításával, forró vizes utolsó öblítéssel, dörzsöléssel és szárítással végződik. A megtisztított felület megóvása érdekében az oxidációtól cink-klorid oldattal megkenjük, a tetejét ammóniaporral meghintjük.

Bádogozási technikák. Az olvadt félig bemerítés módszerével végzett bádogozás abból áll, hogy az ónozásra előkészített részt először cink-klorid oldatos fürdőbe merítjük, majd fogó, fogó vagy speciális horgok segítségével az alkatrészt felhúzzuk. kivesszük a fürdőből, és anélkül, hogy a cink-kloridot eltávolítanánk a felületről, 2-3 percig olvadt fürdőbe merítjük. Ezt követően az ónozott részt kivesszük a fürdőből, és azonnal összerázzuk, hogy eltávolítsuk a felesleges ónt. Amíg az alkatrész még forró, gyorsan letöröljük kóccel és ammóniával, hogy egyenletes, pórusmentes és sima, félig mély réteget kapjunk. Lehűlés után az alkatrészt vízben mossuk és szárítjuk. A fűrészporban történő szárítás jó eredményt ad.

Kövessük nyomon az ónozás folyamatát a merítés módszerével egy konkrét példán keresztül! Tegyük fel, hogy három, egyenként 2 literes fémtartály külső és belső felületét kell besugároznia. A munkát egymás után, négy átmenetben (szakaszban) kell elvégezni.

Az első átmenet a tartályok tisztítása és 10%-os nátronlúg-oldat elkészítése a zsírtalanításhoz. Az oldatot 70-80 °C-ra melegítjük. Ezután a tartályokat felváltva vagy együtt merítsük zsíroldó fürdőbe és áztassuk benne 15-20 percig, a tartályok szennyezettségének mértékétől függően, majd alaposan öblítsük le és szárítsuk meg hőforrás felett.

Második lépésként a formát apró darabokra vágjuk, fürdőbe merítjük és felolvadásig melegítjük.

A harmadik átmenet az, hogy 5-7%-os sósavoldatot készítünk és 35-40 °C-ra melegítjük, majd a tartályokat a fürdőbe merítjük és 30-40 percig áztatjuk benne. A maratást követően a tartályokat folyó vízben alaposan kiöblítjük és megszárítjuk.

A negyedik átmenet egy folyasztószer (25%-os cink-klorid-oldat) elkészítése és a tartályok ebbe való merítése. Ezután egyenként vegye ki őket a cink-klorid fürdőből, és lassan merítse őket olvadt ónfürdőbe. 2-3 perc után. vegye ki a tartályokat a fürdőből, gyorsan rázza fel és törölje le ammóniaporral megszórt kóccel, hogy eltávolítsa a felesleges ónt, és egyenletes és sima, pórusmentes lakkréteget kapjon. Ezt követően öblítse ki a tartályokat folyó vízben, és szárítsa meg fűrészporban.

Dörzsöléssel történő ónozásnál az ónozásra előkészített alkatrész felületét cink-klorid oldattal kenjük, majd ammóniával megszórjuk, és egyenletesen hevítjük fújó lánggal vagy szenes kemencében. Amikor a cink-klorid forrni kezd, az alkatrész felületére ónt visznek fel apró darabok vagy por formájában. A fele, miután érintkezett az alkatrész fűtött felületével, olvadni kezd; azonnal átdörzsöljük ammóniaporral meghintett vászonronggyal vagy kóccel. Gyorsan kell dörzsölni a padlót, fokozatosan haladva a bevonandó felület egyik területéről a másikra.

Az ónozás során gondosan ellenőrizni kell az alkatrész felmelegedését, mivel a félhéj túlmelegedéskor kiég. A túlmelegedés jele kékes árnyalat megjelenése a fél felületén. Az ónozott felületeket nedves homokkal le kell törölni, tiszta vízzel alaposan le kell öblíteni, meg kell szárítani és szükség esetén puha ruhával vagy flanellel le kell polírozni. Ha ónozási hibás helyeket találunk (nem tapadó félhomály, porozitás, stb.), azokat újra meg kell tisztítani, be kell pácolni és merítéssel vagy darálással újra ónozni kell. Emlékeztetni kell arra, hogy minél jobban előkészítik a felületet a bevonathoz, annál simább lesz a padló, és annál erősebb lesz a réteg.

A forrasztás technológiai folyamatainak ismertetésekor szóba került az ónozás - a fém alkatrészek bevonása vékony forrasztóréteggel.

Az ónozás azonban nem csak a forrasztás egyik szakaszaként használható, hanem önálló műveletként is, amikor egy fémtermék teljes felületét vékony ónréteg borítja, hogy dekoratív és további teljesítményt nyújtson. Ebben az esetben a fedőanyagot nem forrasztásnak, hanem félforrasztásnak nevezik. Leggyakrabban ónnal ónozzák, de megtakarítás céljából a fél naphoz ólmot is lehet adni (öt rész ónhoz legfeljebb három rész ólom). 5% bizmut vagy nikkel hozzáadása az ónhoz gyönyörű fényt ad az ónozott felületeknek. És ugyanannyi vas bevezetése a fél napba tartósabbá teszi.

A konyhai eszközöket (edényeket) csak tiszta bádogfelével lehet ónozni, a különféle fémek hozzáadása egészségre veszélyes!

A félnap csak tökéletesen tiszta és zsírmentes felületeken fekszik jól és szilárdan, ezért ónozás előtt a terméket alaposan meg kell tisztítani mechanikusan - reszelővel, kaparóval, csiszolópapírral egyenletes fémes fényre, vagy vegyileg - tartsa a terméket forrásban lévő 10%-os nátronlúgban 1-2 percig, majd a felületet 25%-os sósavoldattal maratjuk A tisztítás végén (módszertől függetlenül) a felületeket vízzel lemossuk és szárítjuk.

Maga az ónozási folyamat dörzsöléssel, mártással vagy horganyozással végezhető (az ilyen bádogozáshoz speciális berendezés szükséges, ezért otthoni galvanikus ónozást általában nem végeznek).

A dörzsölési eljárás a következőkből áll: az előkészített felületet cink-klorid oldattal beborítjuk, ammóniaporral megszórjuk és az ón olvadáspontjára melegítjük.

Forrasztás, ónozás és ragasztás

Nak nek Kategória:

Gréder javítás

Forrasztás, ónozás és ragasztás

Forrasztás. Ez egy olyan folyamat, amikor az alkatrészeket egy speciális töltőanyag rögzítőanyaggal - forraszanyaggal és egy kiegészítő védőanyaggal - folyasztószerrel kötik össze.

Alacsony olvadáspontú és tűzálló forrasztóanyagokat használnak.

Az alacsony olvadáspontú (lágy) forrasztóanyagok ón (O) és ólom (C) ötvözetéből készülnek, és POS betűkkel jelölik őket, számokkal, amelyek az óntartalmat százalékban mutatják. Olvadáspontjuk 500 °C alatti: Acél, réz, cink, ólom, ón, szürkeöntvény, alumínium, kerámia, üveg stb. forrasztására használják. Az alacsony olvadáspontú forraszanyagokkal készült csatlakozások szorosak, de nem különösebben erős. A különleges tulajdonságok elérése érdekében az ón-ólom forraszanyagokhoz antimont, bizmutot, kadmiumot és más fémeket adnak. A lakatos munkákban leggyakrabban a POS-40 forrasztást használják.

A tűzálló forraszanyagok (szilárd) olvadáspontja meghaladja az 500 ° C-ot, és erős kötések létrehozására szolgálnak, amelyek ellenállnak a hőmérsékletnek és a korróziós körülményeknek. Acélt, öntöttvasat, rezet, nikkelt és ezek ötvözeteit forrasztják. Réz-cink (PMC minőségű) és ezüst forrasztóanyagokra oszthatók.

A folyasztószereket úgy tervezték, hogy biztosítsák a fémek felületének forraszanyaggal történő nedvesítését, megvédjék a fémek és forraszanyag felületét az oxidációtól a hevítés során, és oldják az oxidfilmeket.

Vannak folyasztószerek alacsony olvadáspontú lágy forraszokhoz (cink-klorid, ammónia, gyanta, paszták stb.), kemény tűzálló forraszokhoz (bórax, bórsav stb.), valamint alumíniumötvözetek forrasztásához (nátrium-fluorid keverékei, lítium-klorid, kálium, cink-klorid stb.), rozsdamentes acél (bórax és bórsav keveréke), öntöttvas (bórax és cink-klorid keveréke).

A fémek forrasztási folyamata magában foglalja a termék elkészítését, a forrasztópáka forrasztását és magának a terméknek a forrasztását.

A termék előkészítése a felület tisztításából áll a szennyeződéstől, zsíroktól, oxidoktól, korróziótól, vízkőtől.

Ilyen tisztítás végezhető: – mechanikusan csiszolópapírral, reszelővel, fémkefével, csiszolókoronggal, acél- vagy öntöttvas söréttel; - kémiai zsírtalanítással vízzel hígított bécsi mész segítségével, ecsettel felhordva a termékekre; - kémiai maratással, ha a terméket kénsav, sósav és egyéb savak oldatába merítik; – ultrahang segítségével oldószerfürdőben.

A forrasztópáka előkészítése (3.6. ábra) magában foglalja a munkarész 30 ... 40 ° -os szögben történő feltöltését a tetejének tompításával, a vízkőtől való megtisztításával és a forrasztás végére történő felvitelével (ónozással).

Forrasztáskor ne engedje meg a forrasztópáka alul- és túlmelegedését. Az első esetben a forrasztóanyag gyorsan lehűl, instabil kötést képezve, a második esetben (500 ° C felett) vízkő alakul ki, és a forrasztópáka munkarészének ónozása nehéz.

A szorosan illeszkedő részeken a folyékony folyasztószert ecsettel, a szilárd anyagot (gyanta) pedig dörzsöléssel hordják fel, miközben a forrasztási pontot forrasztópáka melegítik. Ónozott forrasztópákával 2 ... 3 csepp olvadt forrasztóanyagot veszünk ki a forrasztórúdból, és folyasztószerrel lefedve áthelyezzük a forrasztás helyére. A fém hevítése után a forrasztóanyag a forrasztópáka mozgatásakor szétterül, kitöltve a varrat hézagait. A hűtött forrasztás fényes felülettel rendelkezik. A forraszanyagon lévő kiemelkedéseket reszelővel távolítják el.

A tömeggyártás során az alkatrészek forraszthatók olvadt forrasztófürdőbe való merítéssel.

Bádogozás. Ennek a lakatos műveletnek az a lényege, hogy vékony réteg ónt vagy ónötvözetet (ólommal, cinkkel, bizmuttal stb.) viszünk fel az alkatrészre, hogy megóvjuk a felületeket a korróziótól és oxidációtól, a szükséges tulajdonságokat, pl. , dekoratív felületkezelésre művészeti termékek gyártásánál vagy csapágyak felület-előkészítése babbittal öntés előtt, forrasztás előtt. Ezt a réteget félnapnak nevezzük.

Rizs. 3.6. Forrasztópáka előkészítése:

a - a munkarész tankolása; 6 - a munkarész tisztítása cink-kloriddal; c - forrasztás alkalmazása; 1 - cink-klorid; 2 - forrasztás

Ónozás előtt az alkatrészek felületét nem vegyi módszerrel (reszelő, acél- vagy hajkefe nedves homokkal, csiszolással) vagy kémiai módszerrel zsírtalanítás céljából (oldatban) tiszta fémes fényűvé kezeljük. nátronlúg forrásnál, bécsi mész, benzin stb.) és maratás (sósavoldatban melegítéssel). Az ónozást kétféleképpen hajtják végre (3.7. ábra): félig dupla (a) merítéssel, tiszta edénybe öntve, faszéndarabokkal (az oxidáció elleni védelem érdekében) és dörzsöléssel, először kócot alkalmazva a cink-klorid rész felületét, majd fűtött forraszanyagú rúdról történő felhordása (c) és kócával dörzsölje (b). Az ónozás után az alkatrészeket vízzel mossuk és szárítjuk.

Ragasztás. Jelenleg a ragasztást, azaz az alkatrészek állandó összekapcsolását különféle ragasztókkal, bármilyen, különféle körülmények között működő anyagnak vetik alá.

A gépiparban BF és VS márkájú ragasztót, valamint karbinol, bakelit, epoxi és hőálló ragasztókat használnak.

A BF-2 ragasztót fémek, bakelit, textolit, üveg stb. ragasztására használják. Használható tengelykapcsoló bélések ragasztására, repedések és lyukak tömítésére a sebességváltó házában. A BF-4 és BF-6 ragasztók szövet, gumi, filc ragasztására szolgálnak. Kevés erejük van.

Rizs. 3.7. Alkatrész ónozás: a - merítéssel; c - forrasztás alkalmazása; b - dörzsölő forrasztás vonóval; 1 - faszéndarabok a padlón; 2 - forrasztás

A VS-10T ragasztó fékbetétek ragasztására, 300 °C-ig terjedő hőmérsékleten működő alkatrészek ragasztására használható, nedves körülmények között, olajoknak kitéve. Erőssége és tartóssága van.

A Carbinol ragasztót acélból, öntöttvasból, műanyagból és ebonitból készült alkatrészek ragasztására használják. Ellenáll savaknak, lúgoknak, alkoholnak, víznek, benzinnek és olajoknak. Ragasztanak akkumulátor bankokat, karburátor alkatrészeket, bezárják a repedéseket, lyukakat. Nem ellenáll a magas hőmérsékletnek.

A bakelit lakkot tengelykapcsolók tömítéseinek ragasztására, műanyagok ragasztására használják.

Az epoxi ragasztókat többféle minőségben gyártják (ED-5X ED-b, ED-40 stb.). Fém- és egyéb alkatrészek ragasztására, hajtóműházak javítására, repedések, repedések tömítésére, támasztékok kopásának kiküszöbölésére használják.

A VK-32-280, IP-9, VFK-9 márkájú hőálló ragasztók különféle anyagokból készült, hőmérsékletnek és nedvességnek ellenálló alkatrészek ragasztására szolgálnak.

A különféle ragasztók alkatrészeinek ragasztásának folyamatai sok közös vonást mutatnak, de különböznek a tartási időben és a hőmérsékletben, valamint néhány kapcsolódó jellemzőben.

Nak nek Kategória: - Gréderek javítása

A forrasztás a fém (vagy fémezett) alkatrészek olvadt forraszanyaggal való összekapcsolásának technológiai eljárása, amely megkeményedve összetartja a forrasztott részeket. Az alkatrészek összekapcsolása a forraszanyagnak az alapfémbe való diffúziója miatt következik be, anélkül, hogy az utóbbi megolvadna. Ebben az esetben a forraszanyag olvadáspontja sokkal alacsonyabb, mint az alapfém olvadáspontja.

A forrasztópáka különféle formájú és súlyú kéziszerszám. A forrasztópáka közvetlenül forrasztott része rézből készül, a forrasztópáka réz részének melegítése történhet elektromos árammal (elektromos forrasztópáka), gázlánggal (gázforrasztópáka) vagy kemencében.

A forrasztóanyagok néhány színesfém és ötvözeteik. A mechanikai tulajdonságoktól függően a forrasztóanyagokat általában lágy- és keményforraszokra osztják.A forrasztóanyag lap, szalag, rudak, huzal, háló, tömb, fólia, szemcsék, por és forrasztópaszta formájában kapható.

A lágyforraszanyagok alacsony olvadáspontú forraszanyagok, amelyek olvadáspontja körülbelül 400 ° C. Ezeknek a forraszoknak alacsony a szakítószilárdsága - általában nem haladja meg az 50-70 MPa-t. A legelterjedtebbek a 18-90% óntartalmú ón-ólom forraszanyagok, POS-18 - POS-90. Megbízható érintkező csatlakozás POS-30 forrasztást biztosít. Nagy a folyékonysága és jobb felületi nedvesíthetőséget biztosít az olcsóbb POS-18-hoz képest. Alumínium alkatrészek forrasztásához ón-cink és egyéb forrasztóanyagokat használnak.

A keményforraszanyagok olvadáspontja 500°C felett van. Szakítószilárdságuk 500 MPa. A legelterjedtebbek a PMC réz-cink forrasztóanyagok, a réz-ezüst PSR és a réz-foszfor PMF, különösen a PMF-7 (ez utóbbi forraszanyagok nem igényelnek folyasztószert a réz alkatrészek forrasztásakor).

A forrasztás technológiai folyamata a következő műveletekből áll: az alkatrészek felületeinek előkészítése, a forrasztandó felületek folyasztószerrel való bevonása, a felületek ónozása, forrasztása.

Az alkatrészek felületének előkészítése a zsír- és oxidrétegek szennyeződéseinek eltávolítására szolgál. A tisztítás mechanikai és kémiai módszerekkel történik.

A felületeket közvetlenül ónozás és forrasztás előtt vonják be folyasztószerrel.

A fluxus folyékony és gáz halmazállapotú védőzónát képez, amely megvédi a fém és az olvadt forrasztóanyag felületét az oxidációtól. Ezenkívül feloldja az oxidfilmeket és a szennyeződéseket, így könnyen eltávolítható salakot képez. A legtöbb folyasztószer elősegíti a forrasztott felület jobb nedvesítését olvadt forraszanyaggal, és csökkenti a forrasztóanyag felületi feszültségét. A fémre gyakorolt hatás szerint a folyósítószereket savas (cink-klorid és az azon alapuló folyasztószerek) részekre osztják;

Savmentes (gyanta és alapú folyasztószerek),

Aktivált (gyanta alapú, néhány reagens és sav hozzáadásával, nehezen ónozható és forrasztható fémekhez használják) stb.

Keményforraszokkal történő forrasztáskor folyasztószerként bóraxot és folyasztószert használnak.

A folyasztószer maradványokat és salakot óvatosan mechanikusan és mosással kell eltávolítani, hogy megakadályozzuk a forrasztási pont korrózióját. Kivételt képeznek a gyantafolyasztószerek, amelyeket nem kell eltávolítani. Ezért szigetelt vezetékek forrasztására használják, amelyek nem moshatók.

Biztonsági intézkedések:

Rendkívül fontos, hogy a biztonsági óvintézkedéseket nagyon komolyan vegyük, mivel a forrasztás és ónozás során különféle káros tényezők befolyásolhatják a dolgozót. Ezek közé tartozik a vegyszerek gőzeivel való fokozott légszennyezés, a tűzveszély, a folyasztószerek és forraszanyagok kifröccsenése, valamint a megnövekedett levegő hőmérséklet a munkaterületen. Ebben az esetben rendkívül fontos az egyéni védőfelszerelés.

A munka során fontos a jó minőségű anyagok és eszközök használata. A forrasztóanyagokat sárgarézből, bronzból, rézből készült termékek forrasztásakor használják. A vezetőknek hozzáértő eligazítást kell tartaniuk az eszközzel való munkavégzésről.

A forrasztással és ónozással kapcsolatos munkákat speciálisan felszerelt és előre előkészített helyiségekben kell elvégezni. Szellőztető rendszernek kell lennie. A szellőztető egységeket hang- és fényriasztóval kell felszerelni.

A munka során fontos a kiváló minőségű és szervizelhető eszközök használata. A műszaki dokumentáció szabályai szerint a forrasztópákát speciális ellenőrzéseknek és teszteknek kell alávetni. A berendezés osztályának feltétlenül meg kell felelnie a gyártás feltételeinek és a helyiség kategóriájának. Gondoskodnia kell a forrasztópáka kábelének a forró tárgyakkal való érintkezésétől és a véletlen mechanikai sérülésektől való védelméről is.

Ugyanilyen fontos a munkahely előkészítése. Szellőztetéssel kell ellátni őket. Speciális védőszemüveg használata nélkül forrasztás és szántás nem megengedett. A munkahelyet nem áttetsző reflektorral ellátott lámpatestekkel kell felszerelni. A világítóberendezéseket úgy kell elhelyezni, hogy a fény ne „üsse” a dolgozó szemét.

Forrasztás lágyforraszokkal savas és nem savas. Savas forrasztáshoz cink-kloridot vagy műszaki sósavat használnak folyasztószerként, savmentes forrasztáshoz savat nem tartalmazó folyasztószert: gyanta, terpentin, sztearin, forrasztópaszta stb. A savmentes forrasztás tiszta varrat eredményez; savas forrasztás után nem kizárt a korrózió lehetősége.

A lágyforrasztással végzett forrasztás magában foglalja a termékek forrasztáshoz való előkészítését, a forrasztópáka előkészítését, a forrasztás olvasztását, a varrat hűtését és tisztítását.

Termékek előkészítése forrasztáshoz. Erős forrasztás csak akkor érhető el, ha a forrasztási helyet előzetesen megtisztítják a szennyeződéstől, zsírtól, korróziós termékektől és oxidfilmektől, amelyek nagymértékben akadályozzák a forrasztás terjedését és a varratba való behatolását. A forrasztás előtt a termékek felületét megtisztítják, zsírtalanítják, pácolják, mossák, szárítják és összegyűjtik.

mechanikus tisztítás Az oxidokból, rozsdából és vízkőből készült termékek felületét csiszolópapírral, reszelőkkel, fémkefével, csiszolókoronggal, acél- vagy öntöttvas söréttel végzik.

Kémiai zsírtalanítás lúgos fürdőben a legegyszerűbb és leghatékonyabb módszer; a termékek finomra őrölt, vízzel hígított bécsi mészben való feldolgozásából áll, amelyet ecsettel viszünk fel a termékre, alaposan dörzsöljük és vízzel lemossuk.

Zsírtalanítás szerves oldószerekben vastag olajréteg eltávolítására szolgál összetett felületű, belső üregekkel és mély lyukakkal rendelkező termékekről. Ehhez acetont, benzolt, terpentint, benzint, metil-, etil-alkoholt stb.

kémiai maratás Olyan esetekben használják, amikor a termék felületén lévő oxidok és egyéb vegyületek filmjeit nem távolítják el zsírtalanítással, és megakadályozzák az erős forrasztási kötés kialakulását a forrasztott fémmel. A maratást úgy végezzük, hogy a termékeket kénsav, sósav, foszforsav és más savak oldatába merítjük.

Ultrahangos tisztítás drámaian csökkenti az alkatrészek zsírtól való tisztításának folyamatát. Ezt a módszert olyan esetekben alkalmazzuk, amikor más módszerek nem biztosítják a kívánt felületi tisztaságot. Az ultrahangos fürdőkben tisztítóközegként szerves oldószereket, lúgos oldatokat, forró vizet, szappanos vizet stb.

Forrasztópáka előkészítése elsősorban a 30-40°-os szögben történő élezésből és a vízkő nyomoktól való megtisztításából áll. Ezután a forrasztópáka fenekét kis alkatrészek forrasztásánál 250-300 °C-ra, nagyok forrasztásánál 340-400 °C-ra melegítik. Ügyeljen arra, hogy a forrasztópáka ne melegedjen túl. A forrasztópáka 400 °C feletti túlmelegedése fokozza a vízkőképződést és megnehezíti a hegy bádogozását. Ha a forrasztópáka nem elég meleg, akkor a forrasztott felületeken lévő forrasztóanyag gyorsan lehűl és pépes masszává válik. Az ilyen forrasztás nagyon törékeny.

A túlmelegedés jele az zöldes láng megjelenése és a gyanta gyors égése füst felszabadulásával ahelyett, hogy megolvadna. A forrasztópáka normál felmelegedését a tompa enyhe kivörösödése alapján ítéljük meg. Túlmelegedéskor a forrasztópákát levesszük a tűzről, hagyjuk kissé kihűlni, satuba szorítjuk és lapos reszelővel lefűrészeljük, a munkavég mindkét oldala tiszta, a bordákról eltávolítjuk a sorját (454. ábra). a)

A tartós forrasztás során a forrasztópáka munkarészét acélkefével és reszelővel rendszeresen tisztítsa meg a vízkőtől. Egy felhevített forrasztópákát (454. ábra, b) gyorsan levesszük a tűzről, cink-kloridba merítve megtisztítják a vízkőtől (454. ábra, ban ben), majd összegyűjtenek 1-2 csepp forrasztóanyagot a rúdról (454. ábra). G)és mozgassa a forrasztópákát egy darab ammónia felett (454. ábra, e) amíg a forrasztópáka végét egyenletes forrasztóréteg borítja. Ezután pácoljuk be a forrasztás helyeit (454. ábra, e).

A forrasztópáka a forrasztás helyére kerül (454. ábra, és), picit egy helyen tartva, hogy felmelegedjen az alkatrész, majd lassan és egyenletesen mozgassa át a forrasztás helyén. Ebben az esetben az olvadt forrasztóanyag lefolyik a forrasztópákából és kitölti a varratréseket (0,05-0,15 mm).

A varrat melletti részek felmelegedésének megakadályozása érdekében nedves rongyokkal letakarják vagy vízbe merítik.

A sérülések elleni védelem érdekében a forrasztópákákat állványokon tárolják (455. ábra).

|

Lehűlés után a varratokat lemossák és megtisztítják, eltávolítva az oldódás során keletkezett oxidfilmet, és a felületre lebegnek a salak- és folyasztószermaradványok, amelyek a varrat korrózióját okozhatják.

Az alkatrészek tömeggyártása során a forrasztást olvadt forrasztófürdőbe merítve végzik.

A tompaforrasztás fogadását a 456. ábra mutatja, a, átfedés a 456. ábrán. 456, b, vékony lemez vastag átfedéssel - a 456. ábrán, ban ben, csövek belső varratai - az ábrán. 456, g és vastag vezetékek - az ábrán. 456, d.

A gyúlékony folyadékok tárolására szolgáló forrasztóedények jellemzői. A gyúlékony folyadékokhoz vagy gázokhoz való forrasztóedények (hordók, kannák) különleges óvintézkedéseket igényelnek a robbanás elkerülése érdekében.

Mindenekelőtt az edényeket alaposan kimossák. Forrasztás előtt fel kell tölteni vízzel, és egy ideig tartani kell, hogy a maradék üzemanyag gőzei teljesen kinyomódjanak. A víz leeresztése után folytassa a forrasztással.

Forrasztás előtt a tartályt gőzölheti vagy forró vízzel öblítheti, amíg az üzemanyag szaga el nem tűnik (jobb, ha 6% -os nátronlúggal öblítse le). Mosatlan edényt tilos a munkahelyre vinni, mert működő fúvófejnél a legkisebb hanyagság az edény felrobbanásához vezethet.

Amikor a forrasztás befejeződött és a termék teljesen kihűlt, a felesleges forrasztást eltávolítják a varratból, a terméket mossák és szárítógépben száraz fűrészporral vagy sűrített levegővel szárítják.

A csövek forrasztása a következő sorrendben történik: a forrasztás helyét reszelővel vagy kaparóval megtisztítjuk, a forrasztás helyére ecsettel folyasztószert viszünk fel, a forrasztás helyére fűtött és ónozott forrasztópákát és forrasztópálcát alkalmazunk. , olvassa meg a forrasztóanyagot, egyenletesen és lassan, folyamatosan mozgassa a forrasztópákát a varratvonal mentén, hogy a forrasztóanyag kitöltse a varratot. A forrasztás befejezése és a cső teljes lehűlése után a fluxust eltávolítják, a csövet meleg vízben mossák.

Bádogozás.

Ónozásnak nevezzük - a fémtermékek felületének bevonását a termékek rendeltetésének megfelelő ötvözet vékony rétegével (ón, ónötvözet ólommal stb.), és a felvitt réteg félszáraz.

Az ónozást általában az alkatrészek forrasztáshoz való előkészítésére, valamint a termékek korróziótól, oxidációtól való védelmére használják (például élelmiszerek főzésére és tárolására szolgáló termékek).

A félsültet ugyanúgy készítjük el, mint a forrasztást. Ónként és ónalapú ötvözeteket használnak

Az ón ötvözeteit ólommal és cinkkel fémtermékek ónozásához használják, hogy megvédjék azokat a rozsdától. Egy gyönyörű fehér és fényes félbádog művészi tárgyakhoz ón-bizmut ötvözetekből készül.

Az ónozási folyamat a felület előkészítéséből, a polírozásból és a felületre való felhordásból áll.

Felület előkészítés ónozáshoz a termékekre vonatkozó követelményektől és a felezés módjától függ. Az ónozás előtt a felületet ecsettel kezeljük, csiszoljuk és maratással zsírtalanítjuk.

A kefék általában vízkővel borított vagy erősen szennyezett felületeket dolgoznak fel. Elkészítés előtt a termékeket tiszta vízzel lemossák, a feldolgozás során finom homokot, habkőt és meszet használnak a folyamat felgyorsítására.

A termékek egyenetlenségeit csiszolókorongokkal és héjjal történő csiszolással távolítják el.

A termék felületeinek kémiai zsírtalanítása nátronlúg vizes oldatában történik (1 l víz - 10 g szóda). Az oldatot fémtálba öntjük, és felforraljuk. Ezt követően az alkatrészt 10-15 percig melegített oldatba merítjük min, vedd ki, mosd át tisztán, többször cseréld le meleg vízzel és szárítsd meg. A jól zsírtalanított felületen tiszta vízcseppek terjedtek.

A zsíros anyagokat bécsi mésszel távolítják el. Az ásványi olajokat benzinnel, kerozinnal és egyéb oldószerekkel távolítják el. A réz-, sárgaréz- és acéltermékeket 20-23-ra mérgezik min 20-30%-os kénsav oldatban melegítéssel.

Az ónozás kétféle módon történik, az olvadt félbe merítéssel (kis termékek) és őrléssel (nagy termékek).

Merítési ónozás tiszta fémedényben végzik, ahol lefektetik és megolvasztják a félpajzsot, apró széndarabokat öntenek a felületre, hogy megvédjék az oxidációtól. Lassan belemerítve az olvadt félhaverba (457. ábra, a), a terméket felmelegedésig benne tartjuk, majd gyorsan rázva kiszedjük. A felesleges poludát porított ammóniával megszórt kóccel töröljük le. Ezután a terméket vízzel mossuk és fűrészporban szárítjuk.

Dörzsölő ónozás hajtsa végre úgy, hogy a megtisztított helyet először hajkefével vagy kócával hordja fel cink-kloriddal. Ezután a termék felületét egyenletesen felmelegítjük a fél nap olvadáspontjára, amelyet a rúdról viszünk fel (457. ábra, b). A kócot porított ammóniával meghintve dörzsöljük át a felforrósodott felületet, hogy a félnap egyenletesen oszlik el rajta (457. ábra, c). Ezt követően felmelegítenek, és ugyanabban a sorrendben szolgálnak ki más helyeket. Az ónozás végén a terméket mossuk.