Įvadas

I. Pirminis naftos perdirbimas

1. Antrinis benzino ir dyzelino frakcijų distiliavimas

1.1 Antrinis benzino frakcijos distiliavimas

1.2 Antrinis dyzelino frakcijos distiliavimas

II. Naftos perdirbimo technologijos terminiai procesai

2. Teorinis pagrindas uždelsto koksavimo ir koksavimo procesų aušinimo skysčio sluoksnyje kontrolė

2.1 Uždelstas koksavimo procesas

2.2 Koksavimas aušinimo skysčio sluoksnyje

III. Termokatalitinių ir termohidrokatalitinių procesų technologijos

naftos perdirbimas

3. Žibalo frakcijų hidrinimas

IV. Dujų apdorojimo technologijos

4. Rafinavimo dujų apdorojimas – absorbcinių dujų frakcionavimo (AGFU) ir dujų frakcionavimo (GFC) įrenginiai

4.1 Dujų frakcionavimo įrenginiai (GFU)

4.2 Absorbcinių dujų frakcionavimo įrenginiai (AGFU)

Išvada

Bibliografija

Įvadas

Naftos pramonė šiandien yra didelis nacionalinis ekonominis kompleksas, kuris gyvena ir vystosi pagal savo įstatymus. Ką nafta šiandien reiškia šalies nacionalinei ekonomikai? Tai: žaliavos naftos chemijos produktams gaminant sintetinį kaučiuką, alkoholius, polietileną, polipropileną, platų asortimentą įvairių plastikų ir iš jų pagamintų gatavų gaminių, dirbtinių audinių; variklių degalų (benzino, žibalo, dyzelino ir reaktyvinio kuro), alyvų ir tepalų, taip pat katilų ir krosnių kuro (mazutas), statybinių medžiagų (bitumo, dervos, asfalto) gamybos šaltinis; žaliavos daugeliui baltymų preparatų, naudojamų kaip priedai gyvulių pašaruose, siekiant skatinti jų augimą, gaminti.

Šiuo metu Rusijos Federacijos naftos pramonė užima 3 vietą pasaulyje. Rusijos naftos kompleksą sudaro 148 tūkst. naftos gręžinių, 48,3 tūkst. km magistralinių naftotiekių, 28 naftos perdirbimo gamyklos, kurių bendras pajėgumas viršija 300 mln. tonų naftos per metus, taip pat daug kitų gavybos įrenginių.

Naftos pramonės ir jos paslaugų pramonės įmonėse dirba apie 900 tūkst. darbuotojų, iš jų apie 20 tūkst. – mokslo ir mokslinių paslaugų srityse.

Pramoninė organinė chemija nuėjo ilgą ir sudėtingą vystymosi kelią, kurio metu jos žaliavų bazė smarkiai pasikeitė. Pradedant nuo augalinių ir gyvulinių žaliavų perdirbimo, vėliau ji buvo transformuota į anglies arba kokso chemiją (koksinių anglių atliekų perdirbimą), kad galiausiai virstų modernia naftos chemija, kuri jau seniai nebetenkina tik naftos perdirbimo atliekomis. Sėkmingam ir nepriklausomam jos pagrindinės pramonės – sunkiosios, tai yra didelio masto organinės sintezės – funkcionavimui buvo sukurtas pirolizės procesas, kurio pagrindu sukurti modernūs olefino naftos chemijos kompleksai. Jie daugiausia gauna ir vėliau apdoroja žemesniuosius olefinus ir diolefinus. Pirolizės žaliavos bazė gali skirtis nuo susijusių dujų iki benzino, gazolio ir net žalios naftos. Iš pradžių šis procesas buvo skirtas tik etileno gamybai, o dabar yra plataus masto propileno, butadieno, benzeno ir kitų produktų tiekėjas.

Nafta yra mūsų nacionalinis turtas, šalies galios šaltinis, jos ekonomikos pagrindas.

naftos dujų perdirbimo technologija

aš . Pirminis naftos perdirbimas

1. Antrinis benzino ir dyzelino frakcijų distiliavimas

Antrinis distiliavimas - pirminio distiliavimo metu gautų frakcijų padalijimas į siauresnius gabalus, kurių kiekvienas vėliau naudojamas savo reikmėms.

Rafinavimo gamykloje antrinė distiliacija atliekama plačioji benzino frakcija, dyzelino frakcija (gaunant žaliavas iš adsorbcinio parafino ekstrahavimo įrenginio), naftos frakcijos ir kt. Procesas atliekamas atskiruose įrenginiuose arba įrenginiuose, kurie yra AT ir AVT įrenginių dalis.

Naftos distiliavimas – jos atskyrimas į frakcijas pagal virimo temperatūrą (iš čia ir terminas „frakcionavimas“) – yra naftos perdirbimo ir variklių degalų, tepalinių alyvų ir įvairių kitų vertingų cheminių produktų gamybos pagrindas. Pirminis aliejaus distiliavimas yra pirmasis jo cheminės sudėties tyrimo etapas.

Pagrindinės frakcijos, išskirtos pirminio aliejaus distiliavimo metu:

1. Benzino frakcija– aliejus, išpjautas su virimo temperatūra iš prieš Kristų. (virimo temperatūra, kiekvienai alyvai individuali) iki 150-205 0 C (priklausomai nuo technologinio tikslo gaminti auto, aviacinį ar kitą specialų benziną).

Ši frakcija yra alkanų, naftenų ir aromatinių angliavandenilių mišinys. Visi šie angliavandeniliai turi nuo 5 iki 10 C atomų.

2. Žibalo frakcija– alyva, kurios virimo temperatūra nuo 150-180 0 C iki 270-280 0 C. Šioje frakcijoje yra C10-C15 angliavandenilių.

Naudojamas kaip variklių kuras (traktoriaus žibalas, dyzelinio kuro komponentas), buitinėms reikmėms (žibalas apšvietimui) ir kt.

3. Gazolio frakcija– virimo temperatūra nuo 270-280 0 C iki 320-350 0 C. Šioje frakcijoje yra C14-C20 angliavandenilių. Naudojamas kaip dyzelinis kuras.

4. Kuras– likutis distiliavus pirmiau išvardytas frakcijas, kurių virimo temperatūra viršija 320–350 0 C.

Mazutas gali būti naudojamas kaip katilo kuras arba toliau apdorojamas – distiliuojant sumažintame slėgyje (vakuume) parenkant alyvos frakcijas arba plačią frakciją vakuuminio gazolio (savo ruožtu naudojamas kaip žaliava kataliziniam krekingui). gauti didelio oktaninio skaičiaus benzino komponentą) arba krekingo.

5. Degutas- beveik kietas likutis distiliavus alyvos frakcijas iš mazuto. Iš jo gaunamos vadinamosios liekamosios alyvos ir bitumas, iš kurio oksidacijos būdu gaunamas asfaltas, naudojamas tiesiant kelius ir kt. Iš dervos ir kitų antrinės kilmės likučių koksą galima gauti koksuojant, naudojamas metalurgijos pramonėje.

1 .1 Antrinis benzino frakcijos distiliavimas

Antrinis benzino distiliato distiliavimas yra arba nepriklausomas procesas, arba yra kombinuoto įrenginio dalis naftos perdirbimo gamykloje. Šiuolaikinėse gamyklose antrinio benzino distiliato distiliavimo įrenginiai suprojektuoti taip, kad iš jo būtų gautos siauros frakcijos. Šios frakcijos vėliau naudojamos kaip žaliava kataliziniam riformingui – procesui, kurio metu gaminami atskiri aromatiniai angliavandeniliai – benzenas, toluenas, ksilenas arba benzinas, kurio oktaninis skaičius yra didesnis. Gaminant aromatinius angliavandenilius pradinis benzino distiliatas skirstomas į frakcijas, kurių virimo temperatūra: 62-85 °C (benzenas), 85-115 (120) °C (toluenas) ir 115 (120)-140 °C (ksilenas). ).

Benzino frakcija naudojama įvairių rūšių variklių kurui gaminti. Tai įvairių angliavandenilių mišinys, įskaitant linijinius ir šakotuosius alkanus. Tiesios grandinės alkanų degimo charakteristikos nėra idealiai pritaikytos vidaus degimo varikliams. Todėl benzino frakcija dažnai yra termiškai reformuojama, kad neišsišakojusios molekulės virstų šakotomis. Prieš naudojimą ši frakcija paprastai sumaišoma su šakotaisiais alkanais, cikloalkanais ir aromatiniais junginiais, gautais iš kitų frakcijų katalizinio krekingo arba riformingo būdu.

Benzino, kaip variklių degalų, kokybę lemia jo oktaninis skaičius. Tai rodo 2,2,4-trimetilpentano (izooktano) tūrio procentą 2,2,4-trimetilpentano ir heptano (tiesios grandinės alkano) mišinyje, kurio degimo detonacijos charakteristikos yra tokios pat kaip ir bandomojo benzino.

Blogų variklių degalų oktaninis skaičius lygus nuliui, o gero kuro oktaninis skaičius yra 100. Benzino frakcijos, gautos iš žalios naftos, oktaninis skaičius paprastai neviršija 60. Benzino degimo charakteristikos pagerinamos pridedant antidetonacinio priedo, kuris yra tetraetilšvinas (IV). , Pb(C2H5)4. Tetraetilšvinas yra bespalvis skystis, gaunamas kaitinant chloretaną su natrio ir švino lydiniu:

Degant benzinui, kuriame yra šio priedo, susidaro švino ir švino (II) oksido dalelės. Jie sulėtina tam tikrus benzino degimo etapus ir taip užkerta kelią jo detonavimui. Kartu su tetraetilšvinu į benziną taip pat pridedama 1,2-dibrometano. Jis reaguoja su švinu ir švinu (II), sudarydamas švino (II) bromidą. Kadangi švino(II) bromidas yra lakus junginys, jis pašalinamas iš automobilio variklio išmetamųjų dujų. Plataus frakcijos sudėties benzino distiliatas, pavyzdžiui, nuo pradinės virimo temperatūros iki 180 ° C, pumpuojamas per šilumokaičius ir tiekiamas į pirmąją krosnies gyvatuką, o po to į distiliavimo kolonėlę. Pagrindinis šios stulpelio produktas yra n trupmena. temperatūra - 85 °C, eidama per oro aušinimo aparatą ir šaldytuvą, patenka į imtuvą. Dalis kondensato kaip drėkinimas pumpuojama į kolonėlės viršų, o likusi dalis tiekiama į kitą kolonėlę. Šiluma tiekiama į apatinę kolonėlės dalį cirkuliaciniu refliuksu (frakcija 85-180 °C), pumpuojama per antrąjį krosnies gyvatuką ir tiekiama į kolonėlės apačią, likusi dalis iš kolonėlės dugno siurbliu siunčiama į kitą stulpelį.

Kolonėlės viršų išeinančios galvutės frakcijos garai (n.c. - 62 °C) kondensuojami oro aušinimo aparate; Vandens aušintuve atvėsęs kondensatas surenkamas į imtuvą. Iš čia kondensatas siurbliu siunčiamas į rezervuarą, o dalis frakcijos naudojama kaip kolonėlės drėkinimas. Likęs produktas - 62-85 °C frakcija - išėjus iš kolonėlės iš apačios siurbliu nukreipiamas per šilumokaitį ir šaldytuvus į rezervuarą. Kaip viršutinis kolonėlės produktas, gaunama 85-120 °C frakcija, kuri, perėjusi per aparatą, patenka į imtuvą. Dalis kondensato grąžinama į kolonėlės viršų drėkinimui, o likutis siurbliu pašalinamas iš įrenginio į rezervuarą.

Vladimiras Khomutko

Skaitymo laikas: 5 minutės

A A

Šiuolaikinės naftos perdirbimo gilinimo technologijos

IN strateginis planas Pagrindiniai Rusijos naftos perdirbimo modernizavimo tikslai yra šie:

- maksimaliai padidinti degalų, atitinkančių Euro-5 standartą, gamybą;

- sumažinti mazuto išeigą.

O kaip turėtų vystytis pažangi naftos perdirbimas, taip pat aišku – būtina sukurti ir pradėti eksploatuoti naujus konversijos procesus, kad jų metinis pajėgumas padvigubėtų: nuo 72 iki 136 mln.

Pavyzdžiui, pasaulio naftos perdirbimo pramonės lyderio – JAV – įmonėse perdirbimą gilinančių procesų dalis siekia daugiau nei 55 procentus, o pas mus – tik 17 procentų.

Pakeisti šią situaciją įmanoma, bet kokių technologijų pagalba? Klasikinio procesų rinkinio naudojimas yra ilgas ir labai brangus kelias. Įjungta moderni scena Skubiai reikalingos efektyviausios technologijos, kurias būtų galima pritaikyti kiekvienoje Rusijos naftos perdirbimo gamykloje. Tokių sprendimų paieška turėtų būti atliekama atsižvelgiant į specifines sunkiųjų alyvų likučių savybes, tokias kaip padidėjęs asfalteno ir dervingų medžiagų kiekis bei didelis koksavimo lygis.

Būtent šios likučių savybės netiesiogiai verčia specialistus prie išvados, kad klasikinės sunkiųjų likučių technologijos (pavyzdžiui, koksavimas, deasfaltavimas ir terminis krekingas) yra ribotos savo galimybėmis atrinkti lengvuosius distiliatus, o tai reiškia, kad jų pagalba gilinant naftos perdirbimą. būti nepakankamas.

Galimos modernios technologijos

Pagrindinės gilinimo technologijos paremtos atidėto deguto koksavimo procesu, užtikrinančiu maksimalų distiliatų išeigą (nuo 60 iki 80 proc. visos perdirbamos žaliavos tūrio). Šiuo atveju gautos frakcijos priklauso viduriniams ir gazolio distiliatams. Vidutinės frakcijos siunčiamos hidrinti dyzeliniam kurui gaminti, o sunkiosios gazolio frakcijos apdorojamos kataliziniu būdu.

Jei paimtume tokias šalis kaip Kanada ir Venesuela, jos daugiau nei du dešimtmečius naudoja atidėtą koksavimą kaip pagrindinį sunkiųjų alyvų komercinio perdirbimo procesą. Tačiau žaliavoms, kuriose yra daug sieros, koksavimas netaikomas dėl aplinkosaugos priežasčių. Be to, daug sieros turintis koksas gaminamas kaip kuras efektyvus taikymas jo neturi, o sieros pašalinimas yra tiesiog nepelningas.

Rusiškas koksas Bloga kokybė, ypač tokiais kiekiais, irgi nereikia. Be to, uždelstas koksavimas yra labai daug energijos reikalaujantis procesas, žalingas aplinkosaugos požiūriu ir nepelningas esant mažiems perdirbimo pajėgumams. Dėl šių veiksnių būtina ieškoti kitų gilinimo technologijų.

Hidrokrekingas ir dujofikavimas yra brangiausi giluminio naftos perdirbimo procesai, todėl artimiausiu metu jie nebus naudojami Rusijos naftos perdirbimo gamyklose.

Todėl šiame straipsnyje į juos nekreipsime dėmesio. Rusijai reikia mažiausiai kapitalo reikalaujančių, bet gana efektyvių konversijos technologijų.

Tokių technologinių sprendimų paieška vyksta jau seniai, o pagrindinė tokių paieškų užduotis – gauti kvalifikuotus likutinius produktus.

Šitie yra:

- aukšto lydymosi pikis;

- "skystas koksas";

- įvairių markių bitumo.

Be to, likučių išeiga turi būti minimali, kad jų apdorojimas koksavimo, dujinimo ir hidrokrekingo būdu būtų pelningas.

Taip pat vienas iš kriterijų renkantis antrinio giluminio naftos žaliavų likučių perdirbimo metodą yra gauti pageidaujamą kokybiškas produktas neprarandant pačios technologijos efektyvumo. Mūsų šalyje toks produktas, be jokios abejonės, yra aukštos kokybės kelių bitumas, nes Rusijos kelių būklė yra amžina problema.

Todėl, jei pavyks pasirinkti ir įgyvendinti veiksmingą vidutinių distiliatų ir likučių gavimo aukštos kokybės bitumo pavidalu procesą, tai leis vienu metu išspręsti naftos perdirbimo gilinimo problemą ir suteikti kelių tiesimo pramonei aukštos kokybės likutinis produktas.

Tarp tokių technologinių procesų, kuriuos galima įgyvendinti Rusijos perdirbimo įmonėse, verta atkreipti dėmesį į šiuos metodus:

Tai gerai žinomas technologinis procesas, naudojamas bitumo ir dervos gamyboje. Iš karto verta pasakyti, kad maždaug 80-90 procentų dervų, gautų vakuuminiu mazuto distiliavimu, neatitinka komerciniam bitumui keliamų kokybės reikalavimų, todėl būtinas tolesnis jų apdorojimas oksidaciniais procesais.

Paprastai, prieš oksidaciją, dervos yra papildomai vizualizuojamos, siekiant sumažinti susidarančio katilo kuro klampumą, taip pat sumažinti sunkiai oksiduojamų parafinų koncentraciją bitumo žaliavoje.

Jei mes kalbame apie vakuumines gazoles, gautas naudojant šį procesą, tada joms būdinga:

- didelio tankio (daugiau nei 900 kilogramų kubiniame metre);

- didelis klampumo laipsnis;

- didelės stingimo temperatūros vertės (dažnai daugiau nei trisdešimt iki keturiasdešimt laipsnių Celsijaus).

Tokios labai klampios ir paprastai labai parafininės gazolinės alyvos iš esmės yra tarpinės medžiagos, kurios turi būti toliau kataliziškai apdorojamos. Didžioji dalis susidariusių dervų yra katilo kuro klasė M-100.

Remiantis tuo, kas išdėstyta, vakuuminis mazuto apdorojimas nebeatitinka šiuolaikinių reikalavimų procesams, skirtiems naftos perdirbimui gilinti, todėl tai neturėtų būti laikoma pagrindiniu procesu, galinčiu radikaliai padidinti GOR.

Propano deasfaltavimas paprastai naudojamas aukšto indekso alyvoms gaminti.

Degutų deasfaltavimas benzinu daugiausia naudojamas žaliavų gamybai, kurios vėliau naudojamos bitumo gamybai, nors šiuo atveju išsiskirianti asfalto fazė ne visada turi savybių, reikalingų norint gauti reikiamos kokybės komercinį bitumą. Šiuo atžvilgiu susidaręs asfaltitas turi būti papildomai oksiduojamas arba skiedžiamas alyvos faze.

Lengvoji šio technologinio proceso fazė – deasfaltavimas. Jo veikimas yra dar blogesnis nei vakuuminio gazolio:

- tankio vertė - daugiau nei 920 kilogramų kubiniame metre;

- stingimo temperatūra - daugiau nei keturiasdešimt laipsnių Celsijaus;

- didesnė klampumo vertė.

Visa tai reikalauja papildomo katalizinio apdorojimo. Be to, deasfaltuotą alyvą dėl didelio klampumo labai sunku siurbti.

Tačiau dauguma didelė problema deasfaltavimas yra didelis energijos intensyvumas, dėl kurio kapitalo investicijų dydis, palyginti su vakuuminiu distiliavimu, padidėja daugiau nei 2 kartus.

Didžiąją dalį susidariusio asfaltito reikia papildomai apdoroti naudojant konversijos procesus: atidėtą koksavimą arba dujofikavimą.

Dėl viso to, kas išdėstyta, asfaltavimas taip pat neatitinka pagrindinių reikalavimų technologijai, skirtai vienu metu gilinti naftos perdirbimą ir gauti kokybišką kelių bitumą, todėl ji taip pat netinka kaip efektyvi dujų slėgio koeficiento didinimo technologija.

Mazuto vizualizavimas

Šis techninis procesas atgimsta ir tampa vis paklausesnis.

Jei anksčiau visbreingas buvo naudojamas dervų klampumui sumažinti, tai dabartiniame technologijų vystymosi etape tai tampa pagrindiniu procesu, gilinančiu naftos perdirbimą. Beveik visos didžiausios pasaulio kompanijos (Chioda, Shell, KBR, Foster Wuiller, UOP ir kt.) Pastaruoju metu iš karto sukūrė kelis originalius technologinius sprendimus.

Pagrindiniai šių šiuolaikinių terminių procesų pranašumai yra šie:

- paprastumas;

- didelis patikimumo laipsnis;

- maža būtinos įrangos kaina;

- vidutinių distiliatų, gautų iš sunkiųjų naftos likučių, išeiga padidėjo 40 - 60 procentų.

Be to, šiuolaikinis visbreaking leidžia gauti aukštos kokybės kelių bitumą ir energetinį kurą, tokį kaip „skystas koksas“.

Pavyzdžiui, tokios didelės korporacijos kaip „Chioda“ ir „Shell“ siunčia sunkiuosius gazolius (tiek vakuuminius, tiek atmosferinius) į kietojo krekingo krosnis, o tai pašalina frakcijų, kurių virimo temperatūra yra didesnė nei 370 laipsnių Celsijaus, išsiskyrimą. Gautuose produktuose lieka tik benzino ir dyzelino distiliatai bei labai sunkūs likučiai, tačiau sunkiųjų gazolių iš viso nėra!

Technika "Visbreaking - TERMAKAT"

Tai moderni technologija leidžia iš perdirbto mazuto gauti nuo 88 iki 93 procentų dyzelino ir benzino distiliatų.

Kuriant Visbreaking-TERMAKAT technologiją, buvo galima vienu metu valdyti du lygiagrečius procesus: terminį destrukciją ir termopolikondensaciją. Šiuo atveju sunaikinimas vyksta pailgintu režimu, o termopolikondensacija - uždelsta.

„NACIONALINIAI TYRIMAI

TOMSK POLITECHNIKOS UNIVERSITETAS“

Gamtos išteklių institutas

Kryptys (specialybė) - Cheminė technologija

Kuro ir cheminės kibernetikos cheminės technologijos katedra

Dabartinė būsena naftos perdirbimas ir naftos chemija

Mokslinis ir edukacinis kursas

Tomskas – 2012 m

1 Naftos perdirbimo problemos. 3

2 Organizacinė naftos perdirbimo struktūra Rusijoje. 3

3 Regioninis naftos perdirbimo gamyklų pasiskirstymas. 3

4 Iššūkiai katalizatorių kūrimo srityje. 3

4.1 Plyšimo katalizatoriai. 3

4.2 Reformuojantys katalizatoriai. 3

4.3 Hidroapdirbimo katalizatoriai. 3

4.4 Izomerizacijos katalizatoriai. 3

4.5 Alkilinimo katalizatoriai. 3

Išvados.. 3

Bibliografija.. 3

1 Naftos perdirbimo problemos

Naftos perdirbimo procesą pagal perdirbimo gylį galima suskirstyti į du pagrindinius etapus:

1 naftos žaliavos atskyrimas į frakcijas, kurios skiriasi virimo temperatūros intervalais (pirminis perdirbimas);

2 gautų frakcijų perdirbimas cheminiu būdu transformuojant jose esančius angliavandenilius ir komercinių naftos produktų gamyba (perdirbimas). Aliejuje esantys angliavandenilių junginiai turi tam tikrą virimo temperatūrą, kurią viršijus jie išgaruoja. Pirminiai rafinavimo procesai neapima cheminių naftos pokyčių ir yra fizinis jos padalijimas į frakcijas:

a) benzino frakcija, kurioje yra lengvojo benzino, benzino ir pirminio benzino;

b) žibalo frakcija, kurioje yra žibalo ir gazolio;

c) mazutas, kuris papildomai distiliuojamas (distiliuojant mazutą, gaunamas dyzelinas, tepalinės alyvos ir likutis – derva).

Šiuo atžvilgiu naftos frakcijos tiekiamos į antrinių procesų įrenginius (ypač katalizinio krekingo, hidrokrekingo, koksavimo), skirtus pagerinti naftos produktų kokybę ir pagilinti naftos perdirbimą.

Šiuo metu naftos perdirbimas Rusijoje savo išsivystymu gerokai atsilieka nuo išsivysčiusių pasaulio šalių. Bendri įrengti naftos perdirbimo pajėgumai Rusijoje šiandien yra 270 mln. tonų per metus. Šiuo metu Rusijoje yra 27 didelės naftos perdirbimo gamyklos (kurių pajėgumas nuo 3,0 iki 19 mln. tonų naftos per metus) ir apie 200 mini gamyklų. Kai kurios mažosios naftos perdirbimo gamyklos neturi „Rostechnadzor“ licencijų ir nėra įtrauktos į valstybinį pavojingų pramonės objektų registrą. Rusijos Federacijos Vyriausybė nusprendė: parengti Rusijos Federacijos energetikos ministerijos vykdomo Rusijos Federacijos naftos perdirbimo gamyklų registro tvarkymo reglamentus, patikrinti, ar mažosios naftos perdirbimo gamyklos atitinka naftos perdirbimo gamyklų prijungimo prie magistralinių naftotiekių reikalavimus. ir (arba) naftos produktų vamzdynai. Didelės gamyklos Rusijoje paprastai turi ilgą eksploatavimo laiką: įmonių, pradėtų veikti daugiau nei prieš 60 metų, skaičius yra didžiausias (1 pav.).

1 pav. – Rusijos naftos perdirbimo gamyklų eksploatavimo laikas

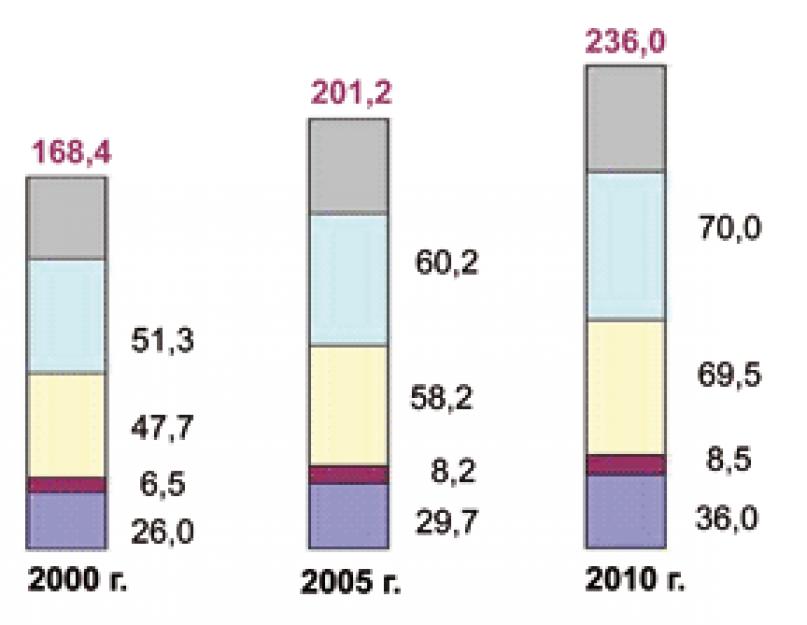

Gaminamų naftos produktų kokybė smarkiai atsilieka nuo pasaulinio lygio. Euro 3.4 reikalavimus atitinkančio benzino dalis viso pagaminamo benzino tūrio sudaro 38 proc., o dyzelinio kuro, atitinkančio 4.5 klasės reikalavimus – tik 18 proc. Preliminariais skaičiavimais, 2010 m. naftos perdirbimo apimtys siekė apie 236 mln. t, pagaminta: benzino - 36,0 mln. t, žibalo - 8,5 mln. t, dyzelinio kuro - 69,0 mln. t (2 pav.).

2 pav. Naftos perdirbimas ir pagrindinių naftos produktų gamyba Rusijos Federacijoje, mln. tonų (neįskaitant)

Tuo pačiu metu, palyginti su 2005 m., žalios naftos perdirbimo apimtys išaugo 17 proc., todėl, esant labai mažam naftos perdirbimo gyliui, buvo pagaminta daug žemos kokybės naftos produktų, kurie nėra paklausūs. vidaus rinkoje ir yra eksportuojami kaip pusgaminiai. Produktų gamybos struktūra Rusijos naftos perdirbimo gamyklose per pastaruosius dešimt metų (2000–2010 m.) išliko beveik nepakitusi ir smarkiai atsilieka nuo pasaulinio lygio. Mazuto gamybos dalis Rusijoje (28 proc.) kelis kartus viršija panašius rodiklius pasaulyje – JAV mažiau nei 5 proc., iki 15 proc. Vakarų Europa. Automobilių benzino kokybė gerėja pasikeitus automobilių parko struktūrai Rusijos Federacijoje. Mažo oktaninio skaičiaus benzino A-76(80) gamybos dalis sumažėjo nuo 57% 2000 m. iki 17% 2009 m. Didėja ir mažai sieros turinčio dyzelinio kuro kiekis. Rusijoje pagamintas benzinas daugiausia naudojamas vidaus rinkoje (3 pav.).

šriftas

Kai bendras dyzelinio kuro eksportas iš Rusijos į ne NVS šalis sudaro 38,6 mln. tonų, Euro-5 dyzelinis kuras sudaro apie 22 proc., ty likusieji 78 proc. yra Europos reikalavimų neatitinkantys degalai. Jis, kaip taisyklė, įgyvendinamas daugiau žemos kainos arba kaip pusgaminį. Per pastaruosius 10 metų padidėjus bendrai mazuto gamybai, smarkiai išaugo eksportui parduodamo mazuto dalis (2009 m. – 80% viso pagaminamo mazuto ir daugiau nei 40% viso naftos produktų eksporto) .

Iki 2020 m. mazuto rinkos niša Europoje Rusijos gamintojams bus itin maža, nes visas mazutas daugiausia bus antrinės kilmės. Pristatymas į kitus regionus yra itin brangus dėl didelio transporto komponento. Dėl netolygaus pramonės įmonių pasiskirstymo (dauguma naftos perdirbimo gamyklų yra sausumoje), didėja transportavimo kaštai.

2 Naftos perdirbimo Rusijoje organizacinė struktūra

Rusijoje veikia 27 didelės naftos perdirbimo gamyklos ir 211 Maskvos naftos perdirbimo gamyklų. Be to, nemažai dujų perdirbimo gamyklų apdoroja ir skystąsias frakcijas (kondensatą). Tuo pačiu metu yra didelė produkcijos koncentracija – 2010 metais 86,4% (216,3 mln. tonų) visos pirminis apdorojimas skysti angliavandeniliai buvo vykdomi naftos perdirbimo gamyklose, kurios priklauso 8 vertikaliai integruotoms naftos ir dujų įmonėms (VIOC) (4 pav.). Nemažai Rusijos vertikaliai integruotų naftos kompanijų – OJSC NK LUKOIL, OJSC TNK- B.P. “, OJSC Gazprom Neft, OJSC NK Rosneft – priklauso arba planuoja įsigyti ir statyti naftos perdirbimo gamyklas užsienyje (ypač Ukrainoje, Rumunijoje, Bulgarijoje, Serbijoje, Kinijoje).

2010 m. nepriklausomų įmonių ir Maskvos naftos perdirbimo gamyklų pirminės naftos perdirbimo apimtys yra nežymios, palyginti su vertikaliai integruotomis naftos kompanijomis – atitinkamai 26,3 mln. tonų (10,5 proc. visos Rusijos apimties) ir 7,4 mln. pirminių įrenginių perdirbimo rodikliai atitinkamai 94, 89 ir 71 proc.

2010 m. pabaigoje pagal pirminės naftos perdirbimo apimtį pirmavo „Rosneft“ – 50,8 mln. tonų (20,3 proc. visos Rusijos). Didelius kiekius naftos perdirba LUKOIL gamyklos – 45,2 mln. t, „Gazprom Group“ – 35,6 mln. t, TNK-BP – 24 mln. t, „Surgutneftegaz“ ir „Bašneft“ gamyklos – po 21,2 mln.

Didžiausia gamykla šalyje yra Kiriši naftos perdirbimo gamykla, kurios pajėgumas – 21,2 mln. tonų per metus (OJSC „Kirishinefteorgsintez“ priklauso OJSC „Surgutneftegaz“); kitas dideles gamyklas taip pat kontroliuoja vertikaliai integruotos naftos kompanijos: Omsko naftos perdirbimo gamykla (20 mln. tonų) – „Gazprom Neft“, „Kstovsky“ (17 mln. tonų) ir Permė (13 mln. tonų) – „LUKOIL“, Jaroslavlis (15 mln. tonų) – TNK-BP ir „Gazprom Neft“, Riazanė (16 mln. tonų) -TNK-BP.

Naftos produktų gamybos struktūroje didžiausia gamybos koncentracija benzino segmente. 2010 m. vertikaliai integruotų naftos įmonių įmonės Rusijoje pagamino 84% naftos degalų ir alyvų, iš jų apie 91% variklinio benzino, 88% dyzelinio kuro, 84% mazuto. Variklinis benzinas pirmiausia tiekiamas vidaus rinkai, kurią daugiausia kontroliuoja vertikaliai integruotos naftos bendrovės. Įmonėms priklausančios gamyklos turi moderniausią struktūrą, gana didelę antrinių procesų dalį ir apdorojimo gylį.

4 pav. Didžiųjų įmonių pirminis naftos perdirbimas ir gamybos koncentracija Rusijos naftos perdirbimo pramonėje 2010 m.

Daugumos naftos perdirbimo gamyklų techninis lygis taip pat neatitinka pažangaus pasaulinio lygio. Rusijos naftos perdirbime pagrindinės pramonės problemos po žemos gaunamų naftos produktų kokybės išlieka mažas naftos perdirbimo gylis - (Rusijoje - 72%, Europoje - 85%, JAV - 96%). , atsilikusi gamybos struktūra – antrinių procesų minimumas, ir nepakankamo lygio procesai, gerinantys gaunamų produktų kokybę. Kita problema yra didelis ilgalaikio turto susidėvėjimas ir dėl to padidėjęs energijos suvartojimas. Rusijos naftos perdirbimo gamyklose maždaug pusės visų krosnių blokų efektyvumas yra 50–60%, o užsienio gamyklose – 90%.

Nelsono indekso (technologinio sudėtingumo koeficiento) reikšmės didžiajai daliai Rusijos naftos perdirbimo gamyklų yra mažesnės už vidutinę šio rodiklio vertę pasaulyje (4,4, palyginti su 6,7) (5 pav.). Didžiausias Rusijos naftos perdirbimo gamyklų indeksas yra apie 8, minimalus - apie 2, tai yra dėl mažo naftos perdirbimo gylio, nepakankamos naftos produktų kokybės ir techniškai pasenusios įrangos.

5 pav. – Nelsono indeksas naftos perdirbimo gamyklose Rusijos Federacijoje

3 Regioninis naftos perdirbimo gamyklų pasiskirstymas

Įmonių, kurios teikia daugiau nei 90% pirminės naftos perdirbimo Rusijoje, regioninis pasiskirstymas pasižymi dideliu netolygumu tiek visoje šalies teritorijoje, tiek pagal atskirų federalinių rajonų perdirbimo apimtį (FD) (1 lentelė).

Daugiau nei 40% visų Rusijos naftos perdirbimo pajėgumų yra sutelkti Volgos federalinėje apygardoje. Didžiausios gamyklos rajone priklauso LUKOIL (Nizhegorodnefteorgsintez ir Permnefteorgsintez). Reikšmingus pajėgumus kontroliuoja „Bashneft“ (baškirų įmonių grupė) ir „Gazprom“ („Gazprom“ grupė), taip pat yra sutelkti „Rosneft“ naftos perdirbimo gamyklose Samaros regione (Novokuibyshevsky, Kuibyshevsky ir Syzransky). Be to, didelę dalį (apie 10 proc.) skiria nepriklausomos naftos perdirbimo įmonės – TAIF-NK Refinery ir Mari Refinery.

Centrinėje federalinėje apygardoje perdirbimo įmonės sudaro 17% visos pirminės naftos perdirbimo apimties (išskyrus Maskvos naftos perdirbimo gamyklą), o vertikaliai integruotos naftos įmonės (TNK-BP ir Slavneft) sudaro 75% visos pirminės naftos perdirbimo apimties, o Maskvos naftos perdirbimo gamykla. – 25 proc.

„Rosneft“ ir „Gazprom Group“ gamyklos veikia Sibiro federalinėje apygardoje. „Rosneft“ priklauso didelės gamyklos Krasnojarsko teritorijoje (Ačinsko naftos perdirbimo gamykla) ir Irkutsko srityje (Angarsko naftos chemijos gamykla), o „Gazprom“ grupė valdo vieną didžiausių ir aukštųjų technologijų gamyklų Rusijoje – Omsko naftos perdirbimo gamyklą. Rajone perdirbama 14,9% šalies naftos (neskaitant Maskvos naftos perdirbimo gamyklos).

Šiaurės vakarų federalinėje apygardoje yra didžiausia Rusijos naftos perdirbimo gamykla Kirishinefteorgsintez (Kirišio naftos perdirbimo gamykla), taip pat Ukhta naftos perdirbimo gamykla, kurios bendras pajėgumas sudaro šiek tiek daugiau nei 10% visos Rusijos.

Pietinėje federalinėje apygardoje sutelkta apie 10% pirminių naftos perdirbimo pajėgumų, o beveik pusę perdirbimo apimties (46,3%) teikia LUKOIL įmonės.

4,5% Rusijos naftos perdirbama Tolimųjų Rytų federalinėje apygardoje. Čia yra dvi didelės gamyklos – Komsomolsko naftos perdirbimo gamykla, kurią kontroliuoja „Rosneft“, ir „Alliance-Chabarovsk“ naftos perdirbimo gamykla, priklausanti „Alliance“ įmonių grupei. Abi gamyklos yra Chabarovsko teritorijoje, jų bendras pajėgumas yra apie 11 mln. tonų per metus.

1 lentelė. Naftos perdirbimo apimčių pasiskirstymas pagal vertikaliai integruotas naftos bendroves ir nepriklausomus gamintojus pagal federalinius rajonus 2010 m. (išskyrus Maskvos naftos perdirbimo gamyklą)

Pastaraisiais metais Rusijos naftos perdirbimo pramonės plėtra turi aiškią tendenciją gerinti pramonės būklę. Buvo įgyvendintos įdomių projektų, finansinis vektorius pakeitė kryptį. Per pastaruosius 1,5 metų taip pat buvo surengta nemažai svarbių susitikimų naftos perdirbimo ir naftos chemijos klausimais, kuriuose miestuose dalyvavo ir šalies vadovybė. Omskas, Nižnekamskas, Kirišachas ir Nižnij Novgorodas, Samara. Tai turėjo įtakos tam, kad buvo priimta nemažai savalaikių sprendimų: buvo pasiūlyta nauja eksporto muitų apskaičiavimo metodika (kai šviesiesiems naftos produktams tarifai palaipsniui mažinami ir didinami tamsiems naftos produktams, t. y. iki 2013 m. tarifai turėtų būti vienodi ir bus 60 proc. mokesčio naftai) ir variklinių benzinų bei dyzelinių degalų akcizų diferencijavimas priklausomai nuo kokybės, buvo parengta pramonės plėtros strategija iki 2020 m. naftos perdirbimo plėtrai su ~1,5 trilijono rublių investicijų apimtimi. ir bendras naftos ir dujų perdirbimo įrenginių išdėstymas, taip pat technologinių platformų sistema, paspartintų pasaulinėje rinkoje konkurencingų vietinių naftos perdirbimo technologijų kūrimą ir diegimą.

Įgyvendinant strategiją planuojama naftos perdirbimo gylį padidinti iki 85 proc. Iki 2020 metų planuojama, kad 80% pagaminamo benzino ir 92% dyzelinio kuro kokybė atitiks EURO 5. Reikia turėti omenyje, kad iki 2013 metų Europoje bus įvesti griežtesni standartai. aplinkosaugos reikalavimusį kurą, atitinkantį Euro 6. Tačiau tarp planuojamų statyti įmonių yra 57 nauji kokybės gerinimo įrenginiai: hidrovalymo, riformingo, alkilinimo ir izomerizacijos.

4 Iššūkiai katalizatorių kūrimo srityje

Moderniausios naftos ir dujų perdirbimo įmonės negali gaminti aukštos pridėtinės vertės produktų be katalizatorių. Tai yra pagrindinis katalizatorių vaidmuo ir strateginė svarba šiuolaikinėje pasaulio ekonomikoje.

Katalizatoriai priklauso aukštųjų technologijų produktams, kurie yra susiję su mokslo ir technologijų pažanga pagrindiniuose bet kurios šalies ekonomikos sektoriuose. Naudojant katalizines technologijas, Rusijoje pagaminama 15% bendrojo nacionalinio produkto, išsivysčiusiose šalyse - ne mažiau kaip 30%.

Makrotechnologijų taikymo plėtra „Katalizinės technologijos“ yra pasaulinė technologinės pažangos tendencija.

Aukšta katalizatorių paskirtis smarkiai kontrastuoja su niekinamu Rusijos verslo ir valstybės požiūriu į jų plėtrą ir gamybą. produktų, kurių kūrime buvo naudojami katalizatoriai, jų dalis savikainoje nesiekia 0,5 proc., o tai buvo interpretuojama ne kaip didelio efektyvumo rodiklis, o kaip nereikšminga, mažai pajamų generuojanti pramonė.

Šalies perėjimas prie rinkos ekonomikos, kartu su sąmoningu valstybės kontrolės praradimu kuriant, gaminant ir naudojant katalizatorius, o tai buvo akivaizdi klaida, lėmė katastrofišką vidaus katalizinės kasybos subpramonės nuosmukį ir degradaciją.

Rusijos verslas nusprendė naudoti importuotus katalizatorius. Anksčiau neegzistavusi priklausomybė nuo katalizatorių importo atsirado naftos perdirbime - 75%, naftos chemijos pramonėje - 60%, chemijos pramonėje - 50%, kurios lygis viršija kritinį suvereniteto (gebėjimo funkcija be importo pirkimų) šalies perdirbamosios pramonės. Kalbant apie mastą, Rusijos naftos chemijos pramonės priklausomybė nuo katalizatorių importo gali būti kvalifikuojama kaip „katalizinis vaistas“.

Kyla klausimas: kiek ši tendencija yra objektyvi, ar ji atspindi natūralų globalizacijos procesą, ar tai yra pasaulio lyderių ekspansija katalizatorių gamybos srityje? Objektyvumo kriterijus gali būti žemas buitinių katalizatorių techninis lygis arba aukšta kaina. Tačiau, kaip rodo Katalizės instituto SB RAS ir IPPU SB RAS naujoviško projekto „Naujos kartos variklių degalų gamybos katalizatorių sukūrimas“ įgyvendinimo rezultatai, „Lux“ buitiniai pramoniniai krekingo ir riformingo katalizatoriai. prekės ženklas PR-71, eksploatuojamas instaliacijose naftos kompanijų„Gazpromneft“ ir TNK-BP ne tik nėra prastesnės, bet ir daugeliu parametrų turi pranašumų prieš geriausius pasaulyje pirmaujančių nacionalinių kompanijų pavyzdžius žymiai mažesnėmis sąnaudomis. Mažesnis buitinių pramoninių katalizatorių efektyvumas pastebimas naftos žaliavų hidroapdirbimui, o tai kai kuriais atvejais pateisina jų importą.

Ilgą laiką nesant reikšmingos katalizatorių subpramonės modernizavimo dinamikos, susidarė situacija, kai katalizatorių gamyba persikėlė į pasienio zoną (vyraujančiais vertinimais, kad jis visiškai išnyko) arba, geriausiu atveju, buvo absorbuojamas. užsienio firmų. Tačiau, kaip rodo patirtis (minėta aukščiau novatoriškas projektas), net ir nedidelė vyriausybės parama leidžia realizuoti esamą mokslinį, techninį ir inžinerinį potencialą sukurti konkurencingus pramonės katalizatorius ir atsispirti pasaulio lyderių spaudimui šioje srityje. Kita vertus, tai rodo pražūtingą situaciją, kai katalizatorių gamyba yra nepagrindinė ir mažai pelninga didelių naftos kompanijų veiklos sritis. Ir tik supratimas apie išskirtinę katalizatorių svarbą šalies ekonomikai gali radikaliai pakeisti prislėgtą katalizatorių pramonės padėtį. Jeigu mūsų šalis turi profesionalų inžinerinį ir technologinį personalą bei gamybos potencialą vyriausybės parama o organizacinių priemonių rinkinys paskatins buitinių katalizinių technologijų paklausą, padidins katalizatorių, taip reikalingų naftos perdirbimo ir naftos chemijos kompleksų modernizavimui, gamybą, o tai savo ruožtu užtikrins angliavandenilių išteklių naudojimo efektyvumo didėjimą. .

Žemiau aptariame problemas, kurios atrodo svarbios kuriant naujas katalizines sistemas svarbiausiems naftos perdirbimo procesams.

Distiliato žaliavos katalizinio krekingo kūrimo etape svarbiausias uždavinys buvo sukurti katalizatorius, užtikrinančius maksimalų variklinio benzino komponentų išeigą. Ilgamečius darbus šia kryptimi atliko IPPU SB RAS, bendradarbiaudama su naftos įmone „Sibneft“ (šiuo metu „Gazpromneft“), todėl buvo sukurta ir pradėta gaminti pramoninių krekingo katalizatorių (naujausia „Lux“ serija). kurios chemine struktūra ir gamybos technologija iš esmės skiriasi nuo svetimų katalizinių kompozicijų. Daugeliu eksploatacinių savybių, būtent krekingo benzino išeiga (56 % masės) ir jo susidarymo selektyvumu (83 %), šie katalizatoriai yra pranašesni už importuotus pavyzdžius.

Šiuo metu Rusijos mokslų akademijos Sibiro filialo Politechnikos institute buvo baigti katalizinių sistemų, užtikrinančių iki 60–62% benzino išeigą ir 85–90% selektyvumo, kūrimo darbai. Tolesnė pažanga šia kryptimi siejama su krekingo benzino oktaninio skaičiaus padidinimu nuo 91 iki 94 (pagal tyrimo metodą) neprarandant didelio produkto išeiga, taip pat su sieros kiekio benzine sumažėjimu.

Kitas buitinės alyvos katalizinio krekingo plėtros etapas chemijos pramonė. kai žaliavos naudojamos naftos likučiai (mazutas), reikės katalizinių sistemų su dideliu metalo atsparumu. Šis parametras suprantamas kaip metalų kaupimosi katalizatoriuje laipsnis ( Ni ir V. kurių porfirinų struktūroje yra angliavandenilių žaliavose) nepabloginant jų eksploatacinių charakteristikų. Šiuo metu metalo kiekis darbiniame katalizatoriuje siekia 15 000 ppm. Siūlomi dezaktyvavimo efekto neutralizavimo būdai Ni ir V dėl šių metalų surišimo sluoksniuotose katalizatoriaus matricos struktūrose, kas leis viršyti pasiektą katalizatorių metalo intensyvumo lygį.

Naftos cheminė katalizinio krekingo versija, kurios technologija vadinama „giliuoju kataliziniu krekingu“, yra ryškus naftos perdirbimo ir naftos chemijos produktų integravimo proceso pavyzdys. Pagal šią technologiją tikslinis produktas yra lengvieji C2-C4 olefinai, kurių išeiga siekia 45-48% (masės). Šio proceso katalizinėms kompozicijoms turi būti būdingas padidėjęs aktyvumas, o tai reiškia, kad į katalizatoriaus kompoziciją įtraukiami ceolitai ir labai rūgštūs ne ceolito struktūros komponentai. SB RAS Cheminio apdorojimo problemų institute vykdomi aktualūs šiuolaikinės kartos giluminio krekingo katalizatorių kūrimo tyrimai.

Katalizatorių paruošimo mokslinių pagrindų evoliucinė plėtra katalizinių kompozicijų, kaip nanokompozitinių medžiagų, cheminio projektavimo kryptimi yra pagrindinė IPPU SB RAS veikla tobulinimo ir naujų katalizatorių kūrimo srityje.

Sudėtinės katalizatorių sistemos Pt + Sn + Cl /A l 2 O 3 ir reformavimo proceso technologijos su nuolatine katalizatoriaus regeneracija užtikrina labai didelį angliavandenilių žaliavos aromatizavimo gylį, kuris artėja prie termodinaminės pusiausvyros. Pramoninių riformingo katalizatorių tobulinimas pastaraisiais dešimtmečiais buvo atliktas optimizuojant fizikines ir chemines savybes bei modifikuojant nešiklio - aliuminio oksido cheminę sudėtį, daugiausia γ modifikaciją, taip pat modernizuojant jo gamybos technologijas. Geriausios katalizatoriaus atramos yra homogeniškai porėtos sistemos, kuriose porų, kurių dydis 2,0-6,0 nm, dalis yra ne mažesnė kaip 90%, o bendras savitasis porų tūris yra 0,6-0,65 cm3/g. Svarbu užtikrinti aukštą atramos specifinio paviršiaus ploto stabilumą 200-250 m2/g lygyje, kad katalizatoriaus oksidacinio regeneravimo metu jis mažai keistųsi. Taip yra dėl to, kad specifinis atramos paviršiaus plotas lemia jo gebėjimą sulaikyti chlorą, kurio kiekis katalizatoriuje reformingo sąlygomis turi būti palaikomas 0,9–1,0% (masės).

Katalizatoriaus ir jo paruošimo technologijos tobulinimo darbai dažniausiai grindžiami aktyvaus paviršiaus modeliu, tačiau dažnai mokslininkai vadovaujasi didžiule eksperimentine ir pramonine patirtimi, sukaupta per daugiau nei 50 proceso veiklos metų, skaičiuojant nuo perėjimo prie platformingo. instaliacijos. Naujomis naujovėmis siekiama dar labiau padidinti parafino angliavandenilių aromatinimo proceso selektyvumą (iki 60%) ir pailginti pirmąjį reakcijos ciklą (mažiausiai dvejus metus).

Didelis katalizatoriaus veikimo stabilumas tampa pagrindiniu pranašumu reformuojančių katalizatorių rinkoje. Stabilumo rodiklį nulemia reformavimo agregatų kapitalinio remonto darbų trukmė, kuri per pastaruosius 20 metų patobulinus technologinę įrangą nuo 6 mėnesių iki 2 metų išaugo ir turi tendenciją toliau didėti. Iki šiol mokslinis pagrindas, leidžiantis įvertinti tikrąjį katalizatoriaus stabilumą, dar nėra sukurtas. Eksperimentiškai, naudojant įvairius kriterijus, galima nustatyti tik santykinį stabilumą. Tokio vertinimo teisingumas jo objektyvumo prognozuojant katalizatoriaus veikimo trukmę požiūriu pramoninėmis sąlygomis provokuoja diskusiją.

Buitiniai pramoniniai PR serijos katalizatoriai, REF, RU pagal eksploatacines charakteristikas jie nenusileidžia užsienio analogams. Nepaisant to, jų stabilumo didinimas tebėra neatidėliotinas technologinis iššūkis.

Hidroapdirbimo procesai pasižymi labai dideliu našumu. Jų integruotas pajėgumas pasiekė 2,3 milijardo tonų per metus lygį ir sudaro beveik 60% rafinuotų naftos produktų kiekio pasaulio ekonomikoje. Hidroapdirbimo katalizatorių gamyba 100 tūkst.t/metus. Jų asortimentą sudaro daugiau nei 100 prekių ženklų. Taigi savitasis hidroapdirbimo katalizatorių suvartojimas vidutiniškai siekia 40-45 g/t žaliavos.

Pažanga kuriant naujus hidrodesulfuravimo katalizatorius Rusijoje yra mažiau reikšminga nei išsivysčiusiose šalyse, kur darbą šia kryptimi paskatino teisiniai standartai dėl sieros kiekio visų rūšių degaluose. Taigi, pagal Europos standartus, ribojamas sieros kiekis dyzeliniame kure yra 40-200 kartų mažesnis nei pagal Rusijos standartus. Pažymėtina, kad tokia didelė pažanga buvo pasiekta naudojant tą pačią katalizinę sudėtį Ni-(Co)-Mo-S/Al2 03, kuris buvo naudojamas hidrovalymo procesuose daugiau nei 50 metų.

Šios sistemos katalizinio potencialo realizavimas įvyko evoliuciškai, tiriant aktyvių centrų struktūrą molekulinis lygis ir nanolygis, atskleidžiantis heteroatominių junginių cheminių virsmų mechanizmą ir optimizuojant katalizatorių, užtikrinančių didžiausią aktyvių struktūrų išeigą su tokia pačia chemine katalizatoriaus sudėtimi, paruošimo sąlygas ir technologiją. Būtent paskutiniame komponente pasireiškė Rusijos pramoninių hidroapdirbimo katalizatorių, kurie pagal eksploatacines charakteristikas atitinka pasaulinį praėjusio amžiaus 90-ųjų pradžios lygį, atsilikimas.

IN XXI pradžios amžiuje, remiantis pramoninių katalizatorių veikimo duomenų apibendrinimu, buvo padaryta išvada, kad palaikomų sistemų aktyvumo potencialas yra beveik išnaudotas. Tačiau pastaruoju metu buvo sukurtos iš esmės naujos kompozicijų gamybos technologijos Ni-(Co)-Mo-S , kuriame nėra nešklių, pagrįsta nanostruktūrų sinteze maišymo būdu (technologijaŽvaigždės ir ūkas ). Katalizatorių aktyvumas buvo kelis kartus padidintas. Šio metodo sukūrimas atrodo daug žadantis kuriant naujas hidrovalymo katalizatorių kartas. užtikrina aukštą (beveik 100%) heteroatominių junginių konversiją pašalinant sierą iki pėdsakų.

Iš daugelio tirtų katalizinių sistemų pirmenybė teikiama platinos turinčiam (0,3-0,4%) sulfatuotam cirkonio dioksidui. Stiprios rūgštinės (tiek protonus dovanojančios, tiek elektronus atitraukiančios) savybės leidžia vykdyti tikslines reakcijas termodinamiškai palankioje temperatūros diapazone (150-170 °C). Esant tokioms sąlygoms, net ir didelės konversijos srityje n-heksanas selektyviai izomerizuojamas į dimetilbutanus, kurių išeiga vienu augalo paleidimu siekia 35-40% (mas.).

Angliavandenilių skeleto izomerizacijos procesui pereinant nuo mažo tonažo prie bazinio, šio proceso gamybos pajėgumai pasaulio ekonomikoje aktyviai didėja. Rusijos naftos perdirbimas taip pat seka pasaulines tendencijas, daugiausia rekonstruodamas pasenusius reformavimo įrenginius izomerizacijos procesui. AE „Neftekhim“ specialistai sukūrė vietinę pramoninio katalizatoriaus SI-2 versiją, kuri techniniu lygiu nenusileidžia užsienio analogams ir jau naudojama daugelyje naftos perdirbimo gamyklų. Kalbant apie naujų, efektyvesnių izomerizacijos katalizatorių kūrimo darbus, galima pasakyti štai ką.

Katalizatoriaus konstrukcija pagrįsta didesniu mastu ne apie aktyvių struktūrų sintezę pagal proceso mechanizmą, o empiriniu požiūriu. Žadama sukurti alternatyvius katalizatorius chloruotam aliuminio oksidui, veikiančius 80-100 °C temperatūroje, galinčius užtikrinti dimetilbutanų išeigą iš n- 50% ir daugiau heksano. Atrankinės izomerizacijos problema lieka neišspręsta. n- heptanas ir n-oktaną į labai šakotus izomerus. Ypač įdomus yra katalizinių kompozicijų, įgyvendinančių sinchroninį (koncertinį) skeleto izomerizacijos mechanizmą, sukūrimas.

70 metų katalizinis alkilinimo procesas buvo vykdomas naudojant skystąsias rūgštis ( H 2 S 04 ir HF ), ir jau daugiau nei 50 metų buvo bandoma skystąsias rūgštis pakeisti kietosiomis, ypač suaktyvėjusiomis pastaruosius du dešimtmečius. Didelė apimtis baigta tiriamasis darbas naudojant įvairių formų ir ceolitų rūšys, impregnuotos skystomis rūgštimis, heteropolirūgštimis, taip pat anijonais modifikuotais oksidais ir, svarbiausia, sulfatuotu cirkonio dioksidu kaip superrūgštimi.

Šiandien neįveikiama kliūtis pramoniniam alkilinimo katalizatorių įgyvendinimui išlieka mažas kietų rūgščių kompozicijų stabilumas. Greito tokių katalizatorių dezaktyvavimo priežastys yra 100 kartų mažesnis aktyvių centrų skaičius 1 moliui katalizatoriaus nei sieros rūgštyje; greitas aktyvių centrų blokavimas nesočiųjų oligomerų, susidariusių dėl konkuruojančios oligomerizacijos reakcijos, rezultatas; katalizatoriaus porėtos struktūros blokavimas oligomerais.

Du būdai sukurti pramonines alkilinimo katalizatorių versijas laikomi gana realistiškais. Pirmasis skirtas spręsti šias problemas: aktyvių centrų skaičiaus didinimas bent 2-10~3 mol/g; pasiekti aukštą regeneracijos laipsnį – bent dešimtis tūkstančių kartų per katalizatoriaus tarnavimo laiką.

Taikant šį metodą, katalizatoriaus stabilumas nėra pagrindinė problema. Proceso technologijos inžinerinis projektavimas apima reakcijos ciklo trukmės reguliavimą. Valdymo parametras yra katalizatoriaus cirkuliacijos greitis tarp reaktoriaus ir regeneratoriaus. Šiais principais remdamasi įmonė UOP sukurtas procesas Alkilenas . siūlomas pramoniniam komercializavimui.

Norint įgyvendinti antrąjį metodą, būtina išspręsti šias problemas: padidinti vieno aktyvaus centro tarnavimo laiką; sujungti nesočiųjų oligomerų alkilinimo ir selektyvaus hidrinimo procesus viename reaktoriuje.

Nepaisant kai kurių sėkmės įgyvendinant antrąjį metodą, pasiektas katalizatoriaus stabilumo lygis vis dar yra nepakankamas pramoniniam naudojimui. Reikėtų pažymėti, kad pramoniniai kietųjų katalizatorių alkilinimo pajėgumai dar neįdiegti pasaulio naftos perdirbimo pramonėje. Tačiau galima tikėtis, kad katalizatorių kūrimo ir procesų inžinerijos pažanga artimiausiu metu pasieks kietosios rūgšties alkilinimo komercializavimo lygį.

išvadas

1. Rusijos naftos perdirbimo pramonė yra organizaciniu požiūriu labai koncentruota ir teritoriškai diversifikuota naftos ir dujų komplekso šaka, kurioje perdirbama apie 50% šalyje pagaminamų skystųjų angliavandenilių. Daugumos gamyklų technologinis lygis, nepaisant pastaraisiais metais vykdytos modernizavimo, yra gerokai prastesnis nei išsivysčiusių šalių.

2. Žemiausi proceso sudėtingumo indeksai ir rafinavimo gylis yra Surgutneftegaz, RussNeft, Alliance gamyklose, taip pat Maskvos naftos perdirbimo gamykloje, o Bashneft, LUKOIL ir Gazprom Neft perdirbimo gamyklų technologinės charakteristikos iš esmės atitinka pasaulinį lygį. Tuo pačiu metu didžiausia šalies naftos perdirbimo gamykla Kiriši naftos perdirbimo gamykla (žaliavų pajėgumas – daugiau nei 21 mln. tonų) turi mažiausią perdirbimo gylį – kiek daugiau nei 43%.

3. Pastaraisiais dešimtmečiais pirminių naftos perdirbimo pajėgumų sumažinimas didelėse gamyklose, įskaitant Omską, Angarską, Ufą, Salavatą, siekė apie 100 mln. perdirbimas tamsiųjų naftos produktų gamybai ir eksportui.

4. Per laikotarpį augant naftos gavybai šalyje ir didėjant vidaus variklių degalų paklausai, išaugo perdirbimo apimtys ir išaugo naftos produktų gamyba, dėl ko 2010 m. įmonių (LUKOIL, Surgutneftegaz ir TNK-BP naftos perdirbimo įmonės, TAIF-NK) pasiekė 100 proc. su vidutiniu Rusijos rodikliu. Dėl rezervinių gamybos pajėgumų negalėjimas toliau didinti naftos produktų produkcijos Rusijos variklių degalų rinkoje 2011 metais padidino įtampą ir trūkumą.

5. Norint padidinti Rusijos naftos perdirbimo pramonės efektyvumą ir užtikrinti viso naftos komplekso technologinę ir regioninę pusiausvyrą, būtina:

· ir toliau modernizuoti esamas naftos perdirbimo gamyklas beveik visuose šalies regionuose (Europos dalyje, Sibire, Tolimuosiuose Rytuose), o esant techninėms galimybėms plėsti žaliavų pajėgumus;

· pastatyti naujas aukštųjų technologijų naftos perdirbimo gamyklas europinėje šalies dalyje (TANECO, Kirishi-2);

· sukurti vietinių ir lauko perdirbimo gamyklų bei dujų perdirbimo gamyklų sistemą Rytų Sibiras(Lenek) ir naujos naftos perdirbimo gamyklos ir naftos chemijos kompleksai regioniniams ir eksporto tikslams Tolimieji Rytai(Elizarovos įlanka).

Taigi, sprendžiant pramonės keliamas problemas, būtina glaudi mokslo, akademinės ir universitetinės bendruomenės, verslo ir valstybės integracija. Toks susijungimas padės Rusijai pasiekti daug žadantį technologijų ir gamybos plėtros lygį. Tai leis pakeisti Rusijos ekonomikos orientaciją į žaliavas, užtikrinant aukštųjų technologijų produktų gamybą ir pasaulinėje rinkoje konkurencingų technologijų pardavimą, taip pat padės įdiegti naujus į inovacijas orientuotus Rusijos pokyčius.

Bibliografija

1. Rusijos energetikos strategija laikotarpiui iki 2020 m.: Rusijos Federacijos Vyriausybės 2001-01-01 įsakymas [Elektroninis išteklius] // Rusijos pramonės ir prekybos ministerija – Prieigos būdas: http://Svww. minprom. gov. ru/docs/strateg/1;

2. Kelių planas „Nanotechnologijų panaudojimas kataliziniuose naftos perdirbimo procesuose“ [Elektroninis išteklius] // RUSNANO-2010. Prieigos režimas: http://www. rusnano. com/Skyrius. aspx/Show/29389;

3. Naujos technologijos: naftos perdirbimo gylis gali būti padidintas iki 100% [Elektroninis išteklius] // Naftos ir dujų informacijos agentūra - 2009. - Nr. 7 - Prieigos režimas: http://angi. ru/naujienos. shtml? oid =2747954 ;

4. . Giluminio naftos perdirbimo Rusijoje problemos ir būdai. // Gręžimas ir nafta - 2011 - Nr. 5;

5. , Ir V. Filimonova. Naftos perdirbimo problemos ir perspektyvos Rusijoje // Naftos produktų pasaulis - 2011 - Nr. 8 - p. 3-7;

6. , L. Ederis. Rusijos nafta ir dujos. Būklė ir perspektyvos // Naftos ir dujų vertikalė - 2007 - Nr. 7 - p. 16-24;

7... Rusijos naftos komplekso plėtros tendencijų analizė: kiekybiniai įvertinimai, organizacinė struktūra // Mineraliniai ištekliai Rusija. Ekonomika ir vadyba. – 2N 3 .- P. 45-59;

8. .S. Shmatko Sudėtingas atsakymas į senus klausimus // Oil of RussianN 2 .- P. 6-9;

9. . , . Kelyje į aukštus konvertavimo rodiklius // Oil of RussianN 8 - p. 50-55;

10. . Žalios naftos perdirbimas, o ne prekyba // Gręžimas ir nafta N 5 p. 3-7;

11. P. . Naftos ir dujų perdirbimo, naftos ir dujų chemijos bei Rusijos Federacijos būklės ir perspektyvų studija // , - M.: Ekon-Inform, 20th;

12. E. Teliaševas, I. Chairudinovas. Naftos perdirbimas: naujos ir senos technologijos. // Technologijos. Naftos perdirbimas - 2004 - . 68-71;

13. . Naftos ir kuro chemija: vadovėlis / . - Uljanovskas: UlSTU, 2007, - 60 p.;

14. . Naftos ir dujų perdirbimo procesų technologija ir įranga. Pamoka / , ; Red. . - Sankt Peterburgas: Nedra, 2006. - 868 p.

Naftos perdirbimo gamybos esmė

Naftos perdirbimo procesą galima suskirstyti į 3 pagrindinius etapus:

1. Naftos žaliavos atskyrimas į frakcijas, kurios skiriasi virimo temperatūros intervalais (pirminis apdorojimas);

2. Gautų frakcijų perdirbimas cheminiu būdu transformuojant jose esančius angliavandenilius ir komercinių naftos produktų komponentų gamyba (perdirbimas);

3. Komponentų maišymas, jei reikia, naudojant įvairius priedus, norint gauti komercinius naftos produktus su nurodytais kokybės rodikliais (prekės gamyba).

Naftos perdirbimo gamyklos produkcija – variklių ir katilų kuras, suskystintos dujos, įvairių rūšių žaliavos naftos chemijos gamybai, taip pat, priklausomai nuo įmonės technologinės schemos, tepalinės, hidraulinės ir kitos alyvos, bitumas, naftos koksas, parafinai. Remiantis technologinių procesų visuma, naftos perdirbimo gamykla gali pagaminti nuo 5 iki daugiau nei 40 vienetų komercinių naftos produktų.

Naftos perdirbimas yra nuolatinė gamyba, gavybos laikotarpis tarp kapitalinių remontų šiuolaikinėse gamyklose yra iki 3 metų. Funkcinis naftos perdirbimo gamyklos vienetas yra technologinis įrengimas- gamybinė patalpa su įrangos komplektu, leidžiančiu atlikti visą konkretaus technologinio proceso ciklą.

Šioje medžiagoje trumpai aprašomi pagrindiniai kuro gamybos technologiniai procesai – variklių ir katilų kuro, taip pat kokso gamyba.

Alyvos pristatymas ir priėmimas

Rusijoje pagrindiniai perdirbti tiekiami žalios naftos kiekiai iš gamybinių asociacijų tiekiami naftos perdirbimo gamykloms magistraliniais naftotiekiais. Nedideli kiekiai naftos, taip pat dujų kondensato tiekiami geležinkeliu. Naftą importuojančiose šalyse, turinčiose prieigą prie jūros, uostų naftos perdirbimo gamykloms tiekimas vykdomas vandens transportu.

Gamykloje gautos žaliavos tiekiamos į atitinkamus konteinerius prekių bazė(1 pav.), vamzdynais sujungta su visais naftos perdirbimo gamyklos technologiniais blokais. Gautos alyvos kiekis nustatomas pagal prietaiso matavimo duomenis, arba pagal matavimus žaliavos rezervuaruose.

Alyvos paruošimas rafinavimui (elektrinis druskos pašalinimas) Žalioje aliejuje yra druskų, kurios labai ėsdina proceso įrangą. Norint juos pašalinti, iš žaliavų rezervuarų gaunama alyva sumaišoma su vandeniu, kuriame ištirpinamos druskos ir tiekiama į ELOU - elektrinis gėlinimo įrenginys(2 pav.). Druskos pašalinimo procesas atliekamas m elektriniai dehidratatoriai- cilindriniai įtaisai su viduje sumontuotais elektrodais. Veikiant aukštos įtampos srovei (25 kV ir daugiau), vandens ir aliejaus mišinys (emulsija) sunaikinamas, vanduo kaupiasi aparato apačioje ir išsiurbiamas. Norint efektyviau sunaikinti emulsiją, į žaliavas įterpiamos specialios medžiagos - demulsifikatoriai. Proceso temperatūra - 100-120°C.

Žalioje aliejuje yra druskų, kurios labai ėsdina proceso įrangą. Norint juos pašalinti, iš žaliavų rezervuarų gaunama alyva sumaišoma su vandeniu, kuriame ištirpinamos druskos ir tiekiama į ELOU - elektrinis gėlinimo įrenginys(2 pav.). Druskos pašalinimo procesas atliekamas m elektriniai dehidratatoriai- cilindriniai įtaisai su viduje sumontuotais elektrodais. Veikiant aukštos įtampos srovei (25 kV ir daugiau), vandens ir aliejaus mišinys (emulsija) sunaikinamas, vanduo kaupiasi aparato apačioje ir išsiurbiamas. Norint efektyviau sunaikinti emulsiją, į žaliavas įterpiamos specialios medžiagos - demulsifikatoriai. Proceso temperatūra - 100-120°C.

Pirminis naftos perdirbimas

Išsūdyta alyva iš ELOU tiekiama į atmosferinio vakuumo distiliavimo įrenginį, kuris Rusijos naftos perdirbimo gamyklose žymimas santrumpa AVT - atmosferinis-vakuuminis vamzdis. Šis pavadinimas atsirado dėl to, kad žaliava kaitinama prieš dalijant į frakcijas ritėmis. vamzdžių krosnys(6 pav.) dėl kuro degimo šilumos ir išmetamųjų dujų šilumos.

AVT yra padalintas į du blokus - atmosferinė ir vakuuminė distiliacija.

1. Atmosferinis distiliavimas

Atrankai skirta atmosferinė distiliacija (3.4 pav.). lengvosios alyvos frakcijos- benzinas, žibalas ir dyzelinas, verdantis iki 360°C, kurio galima išeiga – 45-60% alyvos. Likusi atmosferos distiliavimo dalis yra mazutas.

Procesas susideda iš krosnyje įkaitintos alyvos atskyrimo į atskiras frakcijas į distiliavimo kolonėlė- cilindrinis vertikalus aparatas, kurio viduje yra kontaktiniai įtaisai (plokštelės), per kurią garai juda aukštyn, o skystis – žemyn. Beveik visuose naftos perdirbimo įrenginiuose naudojamos įvairaus dydžio ir konfigūracijos distiliavimo kolonėlės, jose esančių padėklų skaičius svyruoja nuo 20 iki 60. Šiluma tiekiama į kolonėlės apačią, o šiluma pašalinama iš kolonos viršaus, todėl temperatūra aparate palaipsniui mažėja iš apačios į viršų. Dėl to benzino frakcija pašalinama iš kolonėlės viršaus garų pavidalu, o žibalo ir dyzelino frakcijų garai kondensuojami atitinkamose kolonėlės dalyse ir pašalinami, mazutas lieka skystas ir pumpuojamas. iš stulpelio apačios.

2. Vakuuminis distiliavimas

Vakuuminis distiliavimas (3,5,6 pav.) skirtas pasirinkti iš mazuto aliejaus distiliatai mazuto profilio arba plačios naftos frakcijos perdirbimo gamyklose (vakuuminis gazolis) kuro profilių perdirbimo gamykloje. Likusi vakuuminio distiliavimo dalis yra derva.

Naftos frakcijas vakuume reikia atrinkti dėl to, kad aukštesnėje nei 380°C temperatūroje prasideda terminis angliavandenilių skilimas. (trūkinėja), o vakuuminio gazolio virimo temperatūra yra 520°C ar daugiau. Todėl distiliavimas atliekamas esant 40-60 mm Hg liekamajam slėgiui. Art., leidžiantis sumažinti maksimalią temperatūrą aparate iki 360-380°C.

Vakuumas kolonoje sukuriamas naudojant atitinkamą įrangą, pagrindiniai įrenginiai yra garai arba skystis ežektoriai(7 pav.).

3. Benzino stabilizavimas ir antrinis distiliavimas

Atmosferiniame bloke gautoje benzino frakcijoje yra dujų (daugiausia propano ir butano), kurių tūris viršija kokybės reikalavimus ir negali būti naudojamas nei kaip variklinio benzino, nei kaip komercinio tiesioginio distiliavimo benzino sudedamoji dalis. Be to, naftos perdirbimo procesuose, kuriais siekiama padidinti benzino oktaninį skaičių ir gaminti aromatinius angliavandenilius, kaip žaliava naudojamos siauros benzino frakcijos. Tai paaiškina šio proceso įtraukimą į naftos perdirbimo technologinę schemą (4 pav.), kai iš benzino frakcijos distiliuojamos suskystintos dujos, kurios ant atitinkamo skaičiaus kolonėlių distiliuojamos į 2-5 siauras frakcijas.

Pirminiai naftos perdirbimo produktai atšaldomi šilumokaičiai, kuriame šiluma perduodama šaltoms perdirbti žaliavoms, dėl kurių taupomas proceso kuras, į vandens ir oro šaldytuvai ir išimami iš gamybos. Panaši šilumos mainų schema naudojama ir kituose naftos perdirbimo įrenginiuose.

Šiuolaikinės pirminio perdirbimo įmonės dažnai yra derinamos ir gali apimti aukščiau nurodytus procesus skirtingomis konfigūracijomis. Tokių įrenginių pajėgumai svyruoja nuo 3 iki 6 mln. tonų žalios naftos per metus.

Gamyklose statomi keli pirminio apdorojimo įrenginiai, kad būtų išvengta visiško gamyklos išjungimo, kai vienas iš blokų išvežamas remontui.

Pirminiai naftos produktai

|

vardas |

Virimo diapazonai |

Kur jis pasirinktas? |

Kur jis naudojamas? |

|

Refliukso stabilizavimas |

Propanas, butanas, izobutanas |

Stabilizavimo blokas |

Dujų frakcionavimas, komerciniai produktai, technologinis kuras |

|

Stabilus tiesioginio distiliavimo benzinas (benzinas) |

Antrinis benzino distiliavimas |

Benzino maišymas, komerciniai produktai |

|

|

Stabilus lengvas benzinas |

Stabilizavimo blokas |

Izomerizacija, benzino maišymas, komerciniai produktai |

|

|

Benzenas |

Antrinis benzino distiliavimas |

Atitinkamų aromatinių angliavandenilių gamyba |

|

|

Toluenas |

Antrinis benzino distiliavimas |

||

|

Ksilenas |

Antrinis benzino distiliavimas |

||

|

Katalizinio riformingo žaliava |

Antrinis benzino distiliavimas |

Katalizinis reformavimas |

|

|

Sunkusis benzinas |

Antrinis benzino distiliavimas |

Žibalo maišymas, žieminis dyzelinas, katalizinis riformingas |

|

|

Žibalo komponentas |

Atmosferos distiliavimas |

Žibalo ir dyzelinio kuro maišymas |

|

|

Dyzelinas |

Atmosferos distiliavimas |

Hidrovalymas, dyzelinio kuro, mazuto maišymas |

|

|

Atmosferos distiliavimas (likutis) |

Vakuuminis distiliavimas, hidrokrekingas, mazuto maišymas |

||

|

Vakuuminis gazolis |

Vakuuminis distiliavimas |

Katalizinis krekingas, hidrokrekingas, komerciniai produktai, mazuto maišymas. |

|

|

Vakuuminis distiliavimas (likutis) |

Koksavimas, hidrokrekingas, mazuto maišymas. |

**) - k.k. - virimo pabaiga

Įvairių konfigūracijų pirminio perdirbimo gamyklų nuotraukos

|

|

|

| 5 pav. 1,5 milijono tonų per metus vakuuminio distiliavimo įrenginys Turkmenbashi naftos perdirbimo gamykloje, kurią suprojektavo Uhde. | Ryžiai. 6. LUKOIL-PNOS naftos perdirbimo gamyklos vakuuminio distiliavimo įrenginys, kurio pajėgumas 1,6 mln. tonų per metus. Pirmame plane yra vamzdinė krosnelė (geltona). | 7 pav. Dulkių kūrimo įranga iš Graham. Matomi trys ežektoriai, į kuriuos iš kolonos viršaus patenka garai. |

Sergejus Proninas

Rusijos naftos perdirbimo pramonės plėtra pastaraisiais metais turi aiškią tendenciją gerinti pramonės būklę. Didėjant perdirbimo apimtims, gaminamų variklių degalų kokybė palaipsniui gerėja. Daugelyje Rusijos naftos perdirbimo gamyklų statomi nauji giluminio naftos perdirbimo kompleksai, kai kurie iš jų jau pradėti eksploatuoti, tačiau siekiant tolesnės pažangos reikia nuveikti daug daugiau, ypač priimti teisės aktus, griežtinančius kokybės rodiklius. naftos produktų, ir keisti valstybės mokesčių politiką naftos perdirbimo srityje. Be to, siekiant paspartinti pramonės pertvarką ir paskatinti sąlygas kurti ir diegti konkurencingas vidaus technologijas ir įrangą, projektavimo rinka turėtų būti reorganizuota, visų pirma sukuriant Rusijos valstybinį naftos perdirbimo ir naftos chemijos mokslo ir inžinerijos centrą. Šiandien pasaulinei naftos perdirbimui susidaro itin palanki situacija – lengvųjų naftos produktų kainos auga dvigubai greičiau nei žalios naftos. Didėjantis pramonės pelningumas lemia tai, kad naftą išgaunančios šalys pradėjo aktyviai kurti ir diegti naujus perdirbimo pajėgumus, siekdamos eksportuoti ne žaliavas, o naftos produktus ir naftos chemiją. Tai taikoma tokioms šalims kaip Iranas, Saudo Arabija, Kuveitas, JAE, Venesuela ir kt. Pakanka pasakyti, kad vien Katare planuojama įvesti perdirbimo pajėgumus už 31 mln. Pasaulinė tendencija, ryškiausia išsivysčiusiose naftos produktus importuojančiose šalyse, buvo aplinkosaugos teisės aktų griežtinimas, kuriuo siekiama sumažinti deginant kurą išmetamų kenksmingų medžiagų kiekį, taip pat nuolat didėjantys reikalavimai naftos produktų kokybei. Jei kalbėtume apie svarbiausią pramonės produktą – variklių degalus, pastarųjų metų tendencijos rodo, kad, pavyzdžiui, ES šalyse sparčiausiai auga distiliuotų dyzelinių degalų ir kokybiško benzino paklausa. Benzino suvartojimas JAV ir Azijos ir Ramiojo vandenyno šalyse taip pat didėja. Reaktyvinių degalų paklausa augs kiek mažiau, o katilų kuro paklausa rinkoje palaipsniui mažės.Į šią pasaulinę tendenciją būtina atsižvelgti modernizuojant Rusijos naftos perdirbimo pramonę. Naftos perdirbimo pramonė Rusijoje savo išsivystymu gerokai atsilieka nuo išsivysčiusių pasaulio šalių. Pagrindinės pramonės problemos – mažas naftos perdirbimo gylis, žema gaminamų naftos produktų kokybė, atsilikusi gamybos struktūra, didelis ilgalaikio turto nusidėvėjimas, didelis energijos suvartojimas. Rusijos naftos perdirbimo gamykloms būdingas žemas naftos žaliavų konvertavimo į vertingesnius rafinuotus produktus lygis. Vidutiniškai Rusijos Federacijoje pagrindinių variklių degalų (motorinio benzino, dyzelinio kuro) produkcija yra prastesnė už naftos perdirbimo rodiklius išsivysčiusiose pasaulio šalyse, o mazuto gamybos dalis yra didžiausia. Dėl mažo perdirbimo gylio Rusijos naftos perdirbimo įmonės yra apkrautos 70-75 proc., o pasaulinė naftos perdirbimas šiandien dėl didžiulės paklausos ir aukštų naftos produktų kainų pasižymi artimu 100 proc. 2005 m. perdirbo keturios didžiausios Vakarų naftos bendrovės daugiau aliejaus nei pagamino pačios, keturios Rusijos įmonės perdirbo daug mažiau naftos nei jų gamybos apimtys. Tai yra, jei Vakaruose įmonės siekia kuo daugiau uždirbti iš naftos perdirbimo ir todėl perka papildomai naftą, tai Rusijos įmonės yra priverstos daugiausia dėmesio skirti žalios naftos eksportui, nes jų naftos produktų kokybė yra bloga. tokia, kad sunku parduoti užsienyje. Didelė dalis tų, kuriuos pagamino Rusijos įmonės naftos produktai yra pagaminti iš pasenusių degalų prekių ženklų, kurių kokybė neatitinka šiuolaikinių pasaulio standartų. Mazuto dalis Rusijos naftos perdirbimo gamyklų gaminiuose tebėra didelė (2005 m. buvo pagaminta 56,6 mln. t, t. y. beveik tiek pat, kiek variklių benzino). Rusijoje gaminamų variklių degalų kokybė atspindi šalies transporto priemonių parko techninę būklę. Visų pirma, lengvųjų automobilių parke ir sunkvežimiai dėl pasenusių modelių, naudojančių žemos kokybės kurą (A-76 benziną), būtina tęsti gamybą Rusijos naftos perdirbimo gamyklose. Žemą gaminamų naftos produktų kokybę nulemia daugumoje Rusijos naftos perdirbimo gamyklų atsilikusi naftos perdirbimo struktūra, kurioje maža ne tik destruktyvių gilinimo procesų dalis, bet ir antriniai procesai, kuriais siekiama pagerinti gaminamų naftos produktų kokybę. Rusijos naftos perdirbimo eksportą daugiausia sudaro santykinai pigūs naftos produktai, įskaitant tiesioginį benziną, vakuuminį gazolį, žemos kokybės dyzelinį kurą, palyginti su Europos reikalavimais pagal sieros kiekį, taip pat katilą ir bazines alyvas. Didelę pridėtinę vertę turinčių komercinių naftos produktų dalis yra itin maža. Didelė Rusijos naftos perdirbimo pramonės problema yra didelis ilgalaikio turto nusidėvėjimo laipsnis, siekiantis iki 80%, taip pat pasenusių, daug energijos suvartojančių ir ekonomiškai netobulų technologijų naudojimas. Dėl to Rusijos naftos perdirbimui būdingas didelis energijos suvartojimas, o tai neigiamai veikia pramonės ekonominį efektyvumą. Specifinis energijos išteklių suvartojimas veikiančiose Rusijos gamyklose yra 2–3 kartus didesnis nei jų užsienio kolegose. Naftos perdirbimo įmonių pajėgumai Rusijoje pasiskirstę netolygiai ir neracionaliai. Dauguma Rusijos naftos perdirbimo gamyklų yra sausumoje, toli nuo jūrų eksporto perkrovimo bazių, o tai žymiai sumažina naftos produktų eksporto efektyvumą. Pasekmė rimtų problemų Plečiantis pramonei, mini rafinavimo gamyklų, kurių pirminio perdirbimo pajėgumai, padaugėja nuo 10 iki 500 tūkst.tg. Šiuo metu jie pagamina apie 2% visų šalyje pagamintų naftos produktų. Paprastai tokios mini naftos perdirbimo gamyklos vykdo nekvalifikuotą naftos žaliavų perdirbimą, o jų egzistavimas labai apsunkina aplinkos padėtis regionuose. Pastaruoju metu pastebima tendencija gerinti Rusijos naftos perdirbimo pramonės būklę. Pagerėjimo ženklai – ženkliai išaugusios Rusijos naftos kompanijų investicijos į naftos perdirbimą, naftos perdirbimo apimčių padidėjimas, laipsniškas gaminamų variklių degalų kokybės gerėjimas, atsisakius švino turinčio variklinio benzino gamybos, didėjantis naftos perdirbimas. didelio oktaninio skaičiaus benzino ir aplinkai nekenksmingų dyzelinių degalų gamybos dalis. Bendra instaliuota Rusijos naftos perdirbimo gamyklų, įskaitant mini naftos perdirbimo gamyklas, pajėgumai yra 275,3 mln. tonų, tačiau išnaudojama tik apie 75% pajėgumų – likusi dalis yra nenaudojama dėl moralinio ir fizinio įrangos nusidėvėjimo. Baškirijoje yra didžiausi bendri naftos perdirbimo pajėgumai; jos priklauso bendrovėms OJSC Bashneftekhim ir OJSC Salavatnefteorgsintez. 39 pav. Naftos perdirbimas (be mini perdirbimo gamyklų) Rusijos Federaciją sudarančiose vienetuose 2007 m., mln. t Didžiausios perdirbimo sektoriaus įmonės yra Omsko naftos perdirbimo gamykla, kurios instaliuotas pirminės naftos perdirbimo pajėgumas yra 19,5 mln. tonų per metus, Riazanė Naftos perdirbimo gamykla (18,2 mln. t), Kirishinefteorgsintez (17,3 mln. t) ir Angarsko naftos chemijos korporacijos gamykla Angarske (16,4 mln. t). Tarp naftos kompanijų ji užima pirmąją vietą pagal įdiegtus naftos perdirbimo pajėgumus 2007 metų pradžioje. užėmė bendrovė OJSC NK Rosneft - 61,4 mln. t per metus. Ji taip pat buvo naftos perdirbimo lyderė 2007 m. Mažesnius pajėgumus turi OJSC NK LUKOIL (40,6 mln. tonų) ir OJSC „Bashneftekhim“ (32,2 mln. tonų). 2007 metais šalies naftos perdirbimo įmonės gavo 229,5 mln. t, arba apie 48% pagamintos naftos; tai beveik 8 mln. tonų daugiau nei 2006 m. Iš jų perdirbta 227,7 mln., arba apie 99,2% tiektos žaliavos. Beveik visas jis apdorojamas 27 pagrindinėse naftos perdirbimo gamyklose. Negrįžtami naftos nuostoliai Rusijos naftos perdirbimo gamyklose siekė mažiau nei 1%. 40 pav. Pirminio naftos perdirbimo struktūra Rusijos įmonės 2007 m., % (be mini naftos perdirbimo gamyklų) Naftos perdirbimo gylis Rusijos įmonėse 2007 m. siekė tik 71,3%, tame tarpe naftos perdirbimo gamyklose - 70,9% (2006 m. atitinkamai 71,7 ir 71,2%). Užsienio gamyklose šio rodiklio vertė siekia 85-90% ir daugiau. Didžiausias rafinavimo gylis pasiektas OJSC LUKOIL-Permnefteorgsintez gamykloje (84,1 %), OJSC Gazprom Neft Omsko naftos perdirbimo gamykloje (83,3 %) ir OJSC Bašneftekhim Novoufimsky naftos perdirbimo gamykloje (82,1 %). Naftos perdirbimo sudėtingumo koeficientas yra mažas, dėl to šalies galimybės gaminti aukštos kokybės variklių kurą yra ribotos, o kuro dalis bendrame naftos produktų apimtyje vis dar yra labai didelė – daugiau nei 33 proc. (išsivysčiusiose šalyse vidutiniškai 12 proc., JAV – apie 7 proc.). Tačiau didelio oktaninio skaičiaus benzino (A-92 ir aukštesnio) dalis visoje Rusijos Federacijos variklių benzino gamyboje nuolat auga; 2007 metais ji siekė 74,5 proc. 41 pav. Naftos produktų gamyba Rusijos Federacijoje 2007 m., mln. t 42 pav. Pagrindinių naftos produktų gamybos struktūra Rusijoje 2007 m., % Pastaraisiais metais nemažai Rusijos naftos perdirbimo gamyklų aktyviai stato naujus giluminio naftos perdirbimo kompleksus (DOC). ). Permės naftos perdirbimo gamykloje (LUKOIL OJSC) paleistas vakuuminio gazolio hidrokrekingo kompleksas, Jaroslavlio naftos perdirbimo gamykloje Slavneft – gazolio hidrokrekingo kompleksas, o Riazanės naftos perdirbimo gamykloje, kuriai priklauso vakuuminis gazolio hidrokrekingo kompleksas pateikė TNK-BP. Katalizinio krekingo kompleksas buvo paleistas bendrovės TAIF Nižnekamsko naftos perdirbimo gamykloje. Minėtų dujų perdirbimo stočių paleidimas leido žymiai padidinti naftos perdirbimo gylį ir taip sumažinti perdirbimo gamykloje pagaminamo mazuto kiekį bei ženkliai padidinti pagaminamų lengvųjų naftos produktų kiekį. Tuo pačiu metu rekonstruotose naftos perdirbimo gamyklose pradėti gaminti europietiškos kokybės naftos produktai, gerėja aplinkos būklė vietovėse, kuriose buvo įsikūrusios įmonės. Įdiegus naujas dujų siurblines variklių degalų gamybos apimtys išaugo daugiau nei 1,6 mln. t benzino, o dyzelinis kuras daugiau nei 2,5 mln. tvg. Deja, Rusijos naftos perdirbimo modernizavimo procese vidaus plėtra praktiškai nenaudojama. Dauguma technologijų ir įrangos, reikalingos naujoms dujų-dujų siurblinėms pradėti eksploatuoti šalies naftos perdirbimo gamyklose, yra perkamos iš pirmaujančių Vakarų gamintojų. Galbūt vienintelė išimtis Pagrindinė taisyklė tapo katalizinio krekingo komplekso Nižnekamske statybos projektu, kurį sukūrė Rusijos VNIINP ir VNIPIneft. Žinoma, kad Tatarstane gaminama nafta yra sunki, daug sieros, o jos įpylimas į Uralo eksporto mišinį neigiamai atsiliepia rusiškos naftos kainai pasaulinėje rinkoje. Siekdamas sumažinti daug sieros turinčios naftos eksportą, Tatarstanas yra priverstas savo teritorijoje statyti naujus įrenginius, skirtus žaliavoms perdirbti vietoje. „Tatneft“ planuojama statyti naują perdirbimo kompleksą Nižnekamske, be tikslo sumažinti naftos pardavimą užsienyje, taip pat siekiama gauti papildomų kiekių europinės kokybės variklių degalų, kurie ateityje galėtų būti eksportuojami vietoj naftos. 43 pav. Didelio ir mažo oktaninio skaičiaus benzino gamybos dinamika Rusijos Federacijoje 2000-2007 m., mln. poveikis vidaus naftos perdirbimui. Teigiamas poveikis gali apimti poreikį sugriežtinti aplinkosaugos įstatymus ir didėjantys reikalavimai naftos produktų kokybei. Įvedus europinius standartus (Euro-4, Euro-5), bus sudarytos prielaidos kokybiškų variklių degalų ir alyvų gamybai Rusijoje. Kitas teigiamas pokytis galėtų būti patekimo į užsienio rinkas sąlygų pagerėjimas. Tuo pačiu, siekiant paskatinti šalies naftos perdirbimą gaminti aukštos kokybės naftos produktus, būtina nustatyti lengvatinius akcizo tarifus naftos produktams, atitinkančius Euro-4 ir Euro-5 standartus. Privalumai taip pat apima būtinybę atlikti pakeitimus Rusijos teisės aktai sertifikavimo srityje. Tarp Rusijos stojimo į PPO minusų galima paminėti prekių ir paslaugų vidaus rinkos atvėrimą, dėl kurio labai padidės užsienio naftos ir inžinerijos įmonių bei įrangos gamintojų konkurencija. Pažymėtina, kad jau šiandien 50-70% naftos perdirbimui naudojamų katalizatorių ir daugiau nei 200 rūšių degalų ir alyvos priedų, reikalingų karinei ir civilinei įrangai, tiekia užsienio įmonės. Pasaulyje pirmaujantys licencijų išdavėjai ir inžinerijos įmonės, turinčios didelį finansinį potencialą, aktyviai įsitraukė į Rusijos rinką. Tai lėmė naujų vidaus naftos perdirbimo technologinių procesų įvedimą Rusijoje, Rusijos projektavimo organizacijų pasitraukimą iš vidaus inžinerinių paslaugų rinkos, o modernizuojant naftos perdirbimo gamyklas smarkiai išaugo importuojamos įrangos skaičius. Norint atremti visišką Rusijos rinkos perėmimą Vakarų firmoms, visų pirma būtina sustiprinti vyriausybės reguliavimą, siekiant apsaugoti vidaus rinką importo ir kompensaciniais tarifais. Svarbi priemonė galėtų būti Rusijos projektavimo organizacijų konsolidacijos procesas. Šiandien Rusijos naftos perdirbimo rinkoje kartu su tradicinėmis projektavimo organizacijomis, turinčiomis didelę patirtį ir technines galimybes, yra mažų įmonių, kurios nesugeba parengti aukštos kokybės projektinės dokumentacijos. Dėl to prastėja pramonės įrenginių kokybė, prastėja ekonominiai rodikliai, gamybos saugos lygis. Siekiant pagerinti situaciją inžinerijos rinkoje, patartina sugriežtinti inžinerinės veiklos licencijavimo reikalavimus Rusijoje. Taigi pastarųjų metų vidaus naftos perdirbimo plėtros tendencijų analizė leidžia daryti išvadą, kad pramonėje yra teigiamų pokyčių. Pradėtas aktyvus naftos perdirbimo gamyklų ilgalaikio turto modernizavimo procesas ir naujų giluminio naftos perdirbimo kompleksų statyba daugelyje gamyklų. Tačiau apskritai pramonėje išlieka nemažai problemų, kurių sprendimą, mūsų nuomone, galėtų palengvinti šios priemonės: - teisės aktų, griežtinančių gaminamų naftos produktų kokybei reikalavimus, priėmimas; - mokestinių paskatų priemonių diegimas pramonės modernizavimui; - stiprinti pirmaujančių šalies dizaino organizacijų pozicijas pertvarkant dizaino rinką; - didelės vietinės naftos perdirbimo ir naftos chemijos inžinerijos įmonės sukūrimas; - sudaryti sąlygas kurti ir diegti konkurencingas vidaus technologijas, įrangą, katalizatorius ir priedus.