Kreiranje je inspirativna ideja i nedavno je postala popularna u Rusiji. Ruski proizvođači suočeni su s činjenicom da je jednostavno nemoguće proizvesti konkurentnu robu bez smanjenja troškova proizvodnje. Stvaranje sve savršenijeg proizvoda, postupno minimizirajući napore i ulaganja, izgleda izuzetno primamljivo, ali je na prvi pogled potpuno nerealno. Ali dok jedni raspravljaju o nedostacima i prednostima teorije, drugi aktivno provode ove inspirativne ideje u praksi.

Predstavljamo vam jedno poglavlje iz knjige James P. Womack I Daniel T. Jones(serija), objavljena ove godine u izdanju izdavačke kuće, ilustrovana futrolom Gorky Automobile Plant, dio holdinga koji uspješno implementira principe vitke proizvodnje u praksu.

Lean proizvodnja kao lijek muda

Muda. Ovo je jedna japanska riječ koju samo trebate znati. Zvuči malo čudno, zar ne? Ali tako bi trebalo da zvuči, jer muda znači gubitak, rasipanje, odnosno bilo koju aktivnost koja troši resurse, ali ne stvara vrijednosti. Ovo su greške koje treba ispraviti. To je proizvodnja proizvoda koji nikome nisu potrebni (zbog čega se gotovi proizvodi nakupljaju u planinama u skladištima). Ovo je izvođenje radnji bez kojih u potpunosti možete. To je kretanje ljudi i robe s jednog mjesta na drugo bez ikakve svrhe.

Taiichi Ono(1912-1990), izvršni direktor Toyota, kao najvatreniji borac protiv gubitaka koje je svijet ikada poznavao, uspostavio je sedam tipova muda. Dodali smo još jedan. Mogu postojati i druge vrste muda. Ali koliko god da ih ima, teško je ne složiti se s tim muda je bukvalno svuda. Pogledajte samo kako teče jednostavan radni dan u bilo kojoj tipičnoj organizaciji. Kada ćeš naučiti da vidiš bolje muda, tada ćete otkriti da okolo ima toliko gubitaka o kojima niste ni sanjali.

Na našu sreću, postoji Lean- odlično sredstvo za borbu muda. Zato se to zove lean proizvodnja. štedljiv, što omogućava da se uradi više sa manje - manje ljudskog truda, manje opreme, manje vremena i manje prostora - dok se približavamo isporuci tačno onoga što potrošač želi.

Slučaj GAZ

Ideje vitke proizvodnje već su počele da se ukorjenjuju u praksi ruskih kompanija. Menadžment GAZ-a postavio je sebi ambiciozan zadatak - u roku od tri godine stvoriti kompaniju koja se uspješno razvija, sposobnu da se takmiči na tržištu sa zapadnim proizvođačima u kategoriji, kompaniju koja prima visoke prihode, a ljude - pristojne plate. Stručnjaci Automobilske tvornice Gorky bili su formulirani s vrlo specifičnim, ali teškim zadatkom da povećaju konkurentnost proizvoda: bilo je potrebno poboljšati njegovu kvalitetu i istovremeno smanjiti troškovi proizvodnje. Uzimajući u obzir rast cijena mnogih resursa, ova dva procesa na prvi pogled su se činila međusobno isključivim. Tada je uprava odlučila da u tvornici uvede japanski sistem za poboljšanje proizvodnje TPS-a, koji su razvili Toyotini stručnjaci, ili.

Za GAZ je problem nedostataka bio relevantan. Gubici su povezani ne samo s troškovima neispravnog dijela, već i sa troškovima povezanim s potrebom održavanja viška kapaciteta i alata, dodatnog transporta, skladištenja, odlaganja, viška rada i prekovremenog rada. Osim toga, nepotrebne radnje operatera smatrane su gubicima. Na primjer, podizanje i nošenje teških predmeta, nepotrebni pokreti - kada se operater mora sagnuti ili okrenuti kako bi podigao dio. U pogonu je eliminisano izgubljeno vrijeme zbog zastoja radnika koji su čekali da stignu potrebni dijelovi i materijal, oprema za popravku itd. Troškovi transporta svedeni su na minimum organizovanjem tematskih prostora i pravilnim postavljanjem opreme.

Određivanje vrijednosti

Polazna tačka lean razmišljanja je vrijednost. Vrijednost proizvoda/usluge može odrediti samo krajnji potrošač. Vrijednost stvara proizvođač. Sa stanovišta potrošača, upravo zbog toga postoji proizvođač. Međutim, iz više razloga, proizvođaču je vrlo teško odrediti koja je vrijednost proizvoda ili usluge.

Ono što ljude najviše brine je konkretan proizvod za koji proizvođač očekuje da će ga potrošač kupiti po određenoj cijeni i time produžiti život firme na tržištu, te način na koji se može poboljšati kvalitet proizvoda i povećati efikasnost proizvodnje uz istovremeno vremenski održivo smanjujući ključne komponente troškova.

Nakon što smo prije nekog vremena posjetili Njemačku, otkrili smo da je tamo razumijevanje vrijednosti značajno iskrivljeno. Veći dio vremena od Drugog svjetskog rata, izvršni direktori privatnih ili kompanija pod kontrolom banaka mogli su ignorirati posebnu pažnju kratkoročno finansijski pokazatelji. Rado su nam govorili o svojim proizvodima i tehnološkim procesima. Čak su i najviši menadžeri mogli detaljno opisati sve karakteristike proizvodnje za koje su im bile potrebne godine da usavrše. Ali ko je na kraju odredio vrednost proizvoda? Inženjeri kompanije! Po njihovom mišljenju, što je složeniji dizajn i oprema koja je korištena za izradu proizvoda, to je bolje za proces proizvodnje, a još više za potrošača.

Ljudi koji su vodili nemačke firme su po pravilu bili odlični tehnički stručnjaci. Rad je za njih značio snabdijevanje proizvoda raznim tehničkim detaljima, koje zapravo nikoga nisu zanimale osim samih ovih stručnjaka. U odgovoru na naše komentare čuli smo sljedeće primjedbe: . Svoje neuspjehe su objasnili činjenicom da...

Centralna karakteristika post-njemačke industrijske krize bila je da su složeni, jedinstveni proizvodi i sofisticirane tehnologije koje su zastupali njemački inženjeri bili ne samo skupi, već često i nebitni za stvarne potrebe potrošača. Nedavno, na putovanju u Japan, otkrili smo još jednu distorziju u razumijevanju vrijednosti. Prilikom određivanja vrijednosti, Japancima je bilo jako važno da se odluče gdje tačno stvoreno je. Većina rukovodilaca, čak iu kompanijama poput Toyote (koja je, zapamtite, bila začetnik koncepta vitke proizvodnje), započeli su proces određivanja vrijednosti odgovarajući na pitanje kako mogu dizajnirati i napraviti proizvod u Japanu. Na taj način pokušali su ispuniti očekivanja društva o dugoročnom zapošljavanju i održati stabilne odnose sa dobavljačima. U stvarnosti, potrošače nije briga gdje je proizvod dizajniran i napravljen. Glavno je koliko im je potreban, zašto im je vrijedan.

Osim nacionalne karakteristike, onda se može reći da je koncept vrijednosti iskrivljen gotovo svuda, gdje dominiraju tradicionalne organizacije i tehnologije, kao i zastarjele ideje o ekonomiji obima.

Jedan od najdramatičnijih primjera nerazumijevanja vrijednosti dolazi iz moderne avio industrije. Kao dugogodišnji klijenti avioprevoznika, bili smo u mogućnosti zabilježiti svoja zapažanja i analizirati kako se naše razumijevanje vrijednosti razlikovalo od onoga što smo vidjeli oko nas. Naša definicija vrijednosti bila je vrlo jednostavna: doći s jednog mjesta na drugo sigurno, uz minimalnu muku i po razumnoj cijeni. Činilo se da avio-kompanije drugačije shvataju vrijednost. Njihov glavni cilj je bio da maksimalno iskoriste postojeću imovinu, čak i ako bi to značilo da će putnici morati da naprave pakleni transfer da bi stigli od tačke A do tačke B. Da bi nekako izgladili takve neugodnosti, avio kompanije su putnicima nudile razne dodatne usluge poput salona za više rukovodstvo ili raznih sistema za igre ugrađenih u svako sjedište. Dok ovo pišem danas, jedan od nas je morao putovati ukupno 350 milja da bi razgovarao sa grupom industrijalaca o lean proizvodnji. Iz svoje letnje kuće u Džejmstaunu, u zapadnom Njujorku, morao je da otputuje u Holandiju, Mičigen, prolazeći usput kroz Eri. Uz minimalnu cijenu, takvo putovanje trajalo je sedam sati. Jedan od tih sedam sati koliko je prošao na putu je proveo u taksiranju aviona na pisti na aerodromu u Detroitu, a drugi čekajući u zgradi terminala. Zašto se avio-kompanijama ne bi svidjelo Northwestern Airlines(i njegov globalni partner KLM), kao i kompanije za proizvodnju aviona kao npr Boeing ili Airbus U želji da smanjite troškove i poboljšate uslugu, umjesto da sve više povećavate kapacitet Airbusa, ne koristite male avione? Na ovaj način moguće je povećati promet avionske flote i zadovoljiti se malim aerodromima (umjesto ogromnih terminala veličine Taj Mahala, koji su izgrađeni nakon deregulacije aviokompanije).

Neke aviokompanije i proizvođači aviona su izuzetno agresivni u odbrani svog razumijevanja vrijednosti. Zastarjela ideja o efikasnosti navodi ih na pomisao da je najbolja upotreba sredstava i tehnologije korištenje skupih čvorišta za prijevoz velikog broja ljudi velikim zrakoplovima. Ovaj pristup proračunu efikasnosti fokusira se na samo dva elementa transportnog procesa – avione i transferne centre. Nije iznenađujuće da se u ovom slučaju gubi vizija situacije u cjelini.

Budući da je ovaj pristup preovladavao u Sjedinjenim Državama u posljednjih 15 godina, putnici su izgubili svaku radost u putovanju (jer je njihovo razumijevanje vrijednosti veoma različito od onog kod aviokompanija), proizvođači aviona nisu mogli zaraditi dovoljno novca (pošto aviokompanije ne mogu sebi priuštiti kupovinu novih aviona), a avio kompanije (osim Southwest i neki drugi koji su, iako su koristili veće avione, koristili razumniju strategiju vazdušnog saobraćaja) upali su u takvu finansijsku rupu punih deset godina da nisu bili daleko od bankrota.

Lean proizvodnja mora početi definiranjem vrijednosti precizno u smislu konkretnog proizvoda koji ima određene karakteristike i košta određenu cijenu. Sve to mora biti urađeno kroz dijalog sa određenim potrošačima bez obzira na postojeću imovinu i tehnologije kompanije. Ukratko, definiranje vrijednosti je prvi i najvažniji korak u organizaciji vitke proizvodnje. Proizvodnja pogrešne robe ili pružanje pogrešnih usluga na pravi način je najsigurniji način stvaranja muda.

Slučaj GAZ______________________________________________

Uvođenje principa vitke proizvodnje u GAZ-u počelo je stvaranjem vlastitog koncepta proizvodnog sistema koji eliminiše sve moguće vrste gubitaka.

Novi GAZ proizvodni sistem zasniva se na sledećim principima:

- Otklanjanje svih vrsta gubitaka, uključujući gubitke zbog prekomjerne proizvodnje (sistema);

- Mogućnost smanjenja stope opterećenja opreme kada se potražnja promijeni;

- Upotreba proizvodnje bez zaliha;

- Vizualni pregled opreme (sistema);

- Smanjenje vremena dodatnog podešavanja i instalacije zbog sistemaSMED();

Otklanjanje grešaka i mogućnost da se greške pretvore u nedostatke (uređaji zbogom-jaram>).

_________________________________________________________

Definiranje toka vrijednosti

Tok vrijednosti je skup svih radnji koje je potrebno izvršiti da bi određeni proizvod (proizvod, usluga ili sve zajedno) prošao kroz tri važne faze upravljanja karakteristične za bilo koje poslovanje: rješavanje problema(od razvoja koncepta i detaljnog dizajna do izdavanja gotovog proizvoda), upravljanje protokom informacija(od prijema narudžbe do izrade detaljnog plana projekta i isporuke robe), fizička transformacija(od sirovina do gotovog proizvoda u rukama potrošača).

Sve aktivnosti koje čine tok vrijednosti gotovo uvijek se mogu podijeliti u tri kategorije: 1) aktivnosti koje stvaraju vrijednost, kao što je zavarivanje okvira bicikla od cijevi ili letenje putnika od Daytona do De Moinesa; 2) radnje koje ne stvaraju vrijednost, ali su neizbježne zbog niza razloga, na primjer tehnoloških, poput provjere kvaliteta zavarenih spojeva ili dodatnih letova aviona do transfer centra ( muda prva vrsta); 3) radnje koje ne stvaraju vrijednost, koje se mogu odmah isključiti iz procesa ( muda druga vrsta).

Dajemo primjer. Kada je kompanija Pratt & Whitney, najveći svjetski proizvođač avionskih motora, odlučio je da opiše svoje tokove vrijednosti za tri tipa motora, otkrio je da su napore dobavljača sirovina da dobiju ultra čiste metale duplicirane, i uz vrlo visoku cijenu, od strane drugih nizvodnih firmi (posebno livnice, kada su se metalni ingoti koristili za proizvodnju zaliha za mašinsku obradu). Štaviše, prije nego što je ingot titanijuma ili nikla otišao u preradu, njegova masa je deset puta premašila potrebnu. 90% najvrednijeg materijala jednostavno je bačeno zbog činjenice da su ingoti prvobitno napravljeni tako ogromni. Livnički radnici nisu pridavali veliku važnost tome kakav će konačni oblik dobiti proizvod. Prema njihovim proračunima, djelovali su efikasno. Iako se ovi tipovi motora nisu mnogo razlikovali od drugih serija motora ili proizvoda konkurenata, livnice su počele proizvoditi nekoliko različitih tipova ingota, uz značajne troškove, kako bi ispunili tačne specifikacije za svaki Pratt motor. Većina ovih radnji može se bezbolno i brzo eliminirati, što rezultira enormnim uštedama.

Kako su takvi gubici decenijama prošli nezapaženo u tako ozbiljnoj industriji kao što je proizvodnja aviona? Veoma jednostavno. Nijedna od četiri firme u toku vrijednosti avionskih motora, koji se sastojao od topljenja, ljevanja, obrade i montaže, nikada nije podijelila specifičnosti svojih aktivnosti sa ostalima.

Slučaj GAZ______________________________________________

Implementacija programa reforme proizvodnje u GAZ-u započela je pilot-lokacijom za montažu kabina na brodu. Glavni fokus je bio na efikasnoj organizaciji radnih mjesta, smanjenju nivoa zaliha i optimizaciji materijalnih tokova. U tu svrhu određene su granice radnih zona, a za svaku od njih određen je predstavnik radne grupe. Dovođenjem zaostatka u proizvodnji na optimalnu vrijednost (velike, skuplje komponente - 2 sata, normalni dijelovi, gumene zaptivke - za zamjenu), bilo je moguće osloboditi oko polovine prostora, što je zauzvrat omogućilo racionalnije organizovati poslove. Tako su, posebno, prilazi pretrpani kontejnerima stvar prošlosti, električni kablovi od opreme koja je ranije ležala na podu uredno su okačeni i ne ometaju operatere. Kutije za alate koje montažeri nose od kabine do kabine zamijenjene su pojasevima prilagođenim potrebama radnika. Više jasan primjer- promjene u operacijama ugradnje stakla. Ovdje je postavljen podijum tako da su pokretna traka i pod u istom nivou, što je omogućilo da se eliminiše potreba da se operateri penju na nivo transportera. Prije toga, morali su podizati staklo od 20 kilograma više od 100 puta po smjeni.

Proizvodno mjesto postalo je i polje za poboljšanje i izvor vitalne informacije. Sistem uvođenja predloga racionalizacije postao je oblik uključivanja radne snage (prvenstveno nižih nivoa) u proces kontinuiranog unapređenja.

_________________________________________________________

Gdje god smo prvi put iznijeli ideju vitke proizvodnje, uvijek su se čuli povici da je potrebno registrovati novo preduzeće, neku vrstu nova uniforma vertikalna integracija. U stvari, potrebno je upravo suprotno. Kako pojedinačne firme više rade, a manje rade, od vitalnog je značaja da se pojavi dobrovoljna koalicija zainteresovanih strana koja će nadgledati delove toka vrednosti, pregledati svaki korak stvaranja vrednosti i postojati što je duže moguće je postojala. Kreacija vitka preduzeća Nužno zahtijevat će novi način razmišljanja o odnosima među firmama, razvoj nekoliko jednostavnih principa za regulaciju ponašanja u međusobnom odnosu, transparentnost svih faza stvaranja vrijednosti kako bi svi mogli provjeriti kako svi drugi primjenjuju međusobno utvrđene principe.

Organizacija kretanja toka

Nakon što je vrijednost precizno definirana, mapa toka vrijednosti je sastavljena i očigledno nepotrebni koraci su eliminisani, vrijeme je da pređemo na sljedeću stvar. Važno je osigurati da se naš tok vrijednosti počne kretati i bubriti. A to zahtijeva potpunu reorganizaciju ideja o organizaciji rada. Nakon rođenja, svi dolazimo u mentalni svijet koji se sastoji od i. Čini nam se očiglednim da sve aktivnosti treba grupisati po vrstama kako bi njihova implementacija bila efikasnija, a upravljanje jednostavnije.

Smatra se da za poboljšanje efikasnosti rada unutar odjeljenja sve treba raditi u serijama. Međutim, serijalni rad uvijek uključuje duga kašnjenja jer proizvod mora čekati da odjel pređe na vrstu obrade koja je potrebna u sljedećoj fazi. Ovaj pristup je dobar jer niko ne luta u praznom hodu, a sve mašine su 100% napunjene. Veoma je teško, ako ne i nemoguće, uočiti da je ovaj pojam efikasnosti suštinski pogrešan.

Nedavno je jedan od nas odlučio provesti mali eksperiment. Zamolio je svoje dvije kćerke, od šest i devet godina, da smisle najbolji način da se pripreme za slanje mjesečne pošte koju im je majka slala. Nakon malo razmišljanja, radosno su rekli: .

Zapanjilo me duboko uvjerenje djece da je najbolji način da se posao podijeli u grupe. Pomicanje slova od do duž stola činilo se prikladnijim od ponovnog promišljanja procesa i povećanja efikasnosti stvaranjem kontinuiranog toka. Takođe je neverovatno da ceo svet razmišlja na isti način kao ova mala deca!

Taiichi Ono je vjerovao da za rasprostranjenost takvog razmišljanja treba okriviti prve farmere, koji su, zaboravivši naviku lovaca (jedna po igra), razvili način rada u serijama i skladištenja zaliha (na primjer, žetva usjeva jednom godišnje i odlaganje u žitnice). Iako je sasvim moguće da je navika podjele posla na serije nešto urođeno, kao i mnoge druge iluzije te kategorije, na primjer, ideja da je vrijeme konstantno (kada je vrijeme zapravo relativno) ili da prostor nije zakrivljen (iako u stvari je zakrivljena).

Henry Ford sa grupom istomišljenika, bio je prvi koji je u potpunosti shvatio potencijal organizacije protoka. U jesen 1913. uspio je smanjiti troškove rada za sklapanje modela za 90% organiziranjem kontinuiranog toka tokom završne faze sklapanja. Nakon toga je napravio još jedan prodor u produktivnosti tako što je napravio sve mašine koje su proizvodile delove za model ispravan redosled. Tako je pokušao stvoriti tok sve od vađenja sirovina do isporuke gotovog automobila potrošaču. Međutim, ovaj način proizvodnje bio je samo posebna prigoda. Fordova metoda je djelovala samo kada je proizveo dovoljno velike količine da opravdaju velike brzine montažnih linija za proizvode napravljene od potpuno istih dijelova, čiji su modeli proizvodili nepromijenjeni godinama (model se proizvodio devetnaest godina).

Nakon Drugog svjetskog rata, Taiichi Ohno i njegove kolege, uključujući Shigeo Shingo, shvatio je da ako trebate napraviti ne milion proizvoda, već samo desetak ili stotinu, onda morate stvoriti kontinuirani tok. Tim Taiichi Onoa uspio je stvoriti takav tok za proizvodnju malih količina proizvoda, u većini slučajeva bez pribjegavanja montaži na montažnoj liniji. Umjesto toga, naučili su kako brzo mijenjati opremu iz proizvodnje jednog proizvoda u drugi i kako koristiti opremu tako da se različite vrste poslova mogu obavljati odmah, jedan za drugim. Predmet koji se obrađuje plutao je duž kontinuiranog toka. Prednosti ove vrste organizacije rada lako se mogu pokazati.

Vidjeli smo vlastitim očima u sjevernoameričkim i evropskim fabrikama kako su zagovornici vitkosti primijenili pristup kaikaku(što se grubo može prevesti kao radikalno poboljšanje) umjesto pristupa kaizen(kontinuirano poboljšanje). U jednom danu proizvodnja jednog proizvoda reorganizirana je sa rada u serijama u različitim odjelima u kontinuirani tok. Produktivnost se udvostručila, a broj grešaka i nedostataka značajno smanjen. Uprkos tome, ogromna većina posla širom svijeta i dalje se obavlja tradicionalno, s serijama proizvoda koji se kreću od odjela do odjela, poređajući se pored mašine. Zašto?

Glavni problem je u tome što je razmišljanje u terminima toka u suprotnosti sa zdravim razumom, što nas navodi da vjerujemo da posao treba podijeliti na odjele i raditi u serijama.

Reinženjering je pokazao da podjela poslova na odjele nije optimalna. Učinjen je pokušaj da se fokus sa organizacionih kategorija (odjela) pomjeri na one koje stvaraju vrijednost, kao što su provjera kreditne sposobnosti, namirenje potraživanja ili obrada ulaznih faktura. Problem je bio što konceptualno reinženjeri nisu bili daleko odmakli. Oni su se i dalje bavili različitim agregatima procesi po vrsti obrade narudžbi za čitav asortiman proizvoda, umjesto da se vidi cjelina tok vrijednosti svakog proizvoda.

Slučaj GAZ______________________________________________

Da bi se postigao rezultat, bilo je potrebno potpuno rekonstruirati, prije svega, ideju samog djela. Cijeli tim Gorky Automobile Plant savladao je novi filozofski koncept, koji se zasniva na 4 ključna principa:

- . Implementacija ovaj princip znači da svaki radnik slijedi pravilo da nikada ne dostavlja neispravne proizvode ili netačne informacije na ulaz drugog procesa. Svaki montažer je kupac prethodnog operatera i mora biti u potpunosti svjestan pune odgovornosti za nepravilno ili neblagovremeno obavljanje svog posla.

- . Svaka osoba mora biti sigurna da je potrebna timu, da su njegova znanja i vještine tražene, da uspjeh kompanije zavisi od njegovih ličnih napora. Nijedan specijalista ne može biti otpušten bez valjanog razloga. Zaposleni otpušteni iz referentnih područja postaju nosioci naprednih ideja u drugim područjima divizije.

- Kaizen. Princip se zasniva na filozofiji kontinuiranog poboljšanja u malim koracima, u kojima se svaki proces može i treba ocijeniti i unaprijediti prema pokazateljima kao što su: potrebno vrijeme, utrošeni resursi, kvalitet gotovih proizvoda itd. Uključivanje radnika u proces kontinuiranog usavršavanja doprinosi ne samo tome da problemi koji postoje u preduzeću neće proći nezapaženo, već i, prije svega, tome da će se ljudski resursi koristiti mnogo efikasnije. Za razliku od inovacija,Kaizen obično ne zahtijeva velika ulaganja, ali uključuje stalni napor i posvećenost. Ključna uloga Prilikom implementacije procesa kontinuiranog poboljšanja, fokusiran i sistematičan rad najvišeg menadžmenta igra ulogu.

- . Tamo gdje se obavlja specifičan posao potrebno je tražiti načine za poboljšanje efikasnosti tekućeg procesa. Svi nivoi menadžmenta - najviši, srednji i inženjerski kadrovi - postoje kako bi se pružila neophodna podrška glavnim proizvodnim oblastima.

_________________________________________________________

Povlačenje proizvoda

Prvi vidljivi učinak promjene u organizaciji rada - od odjela i serija do proizvodnih timova i toka - očitovao se u značajnom smanjenju vremena između razvoja koncepta i puštanja proizvoda u prodaju, između prodaje i isporuke, između prijema sirovina i isporuka gotovih proizvoda potrošaču. Ako vaši napori upravljanja ne smanje vreme razvoja proizvoda na pola, vreme obrade narudžbine za tri četvrtine ili vreme fizičke obrade za 90 procenata, očigledno ste negde pogrešili.

Slučaj GAZ______________________________________________

Stručnjaci GAZ-a nisu pogriješili, a o tome svjedoče činjenice. Kao rezultat primjene principa vitke proizvodnje na pilot lokaciji (montaža vazdušnih kabina), postotak upotrebljivih kabina od prve prezentacije bez modifikacija i korekcija porastao je sa 2% (u martu 2003.) na 80% (u februaru 2004. ), a od 245 artikala nedostaci koji su se javili na početku projekta u potpunosti su otklonjeni 206. Reorganizacijom radnih mjesta operatera omogućeno je smanjenje broja radnika sa 258 na 196 uz istovremeno povećanje broja sklopljenih kabina po smjeni od 98 na 146. Prosječna plata operatera također je porasla - sa 4333 rubalja. do 8180 rub. Sljedeći predmet reorganizacije proizvodnje u automobilskoj tvornici Gorky bio je prostor za montažu ploča i instrumenata, a kasnije slični radovi započeo u nizu drugih odjeljenja OJSC-a. Danas je broj referentnih sekcija povećan na 53, a fabrika automobila ima 19 radnih grupa za kvalitet i optimizaciju proizvodnih procesa. u 2002. do 6200 rubalja. u 2003. godini, od 1. aprila ove godine, tarifni stavovi i plate su povećane za još 5%. Do kraja 2004. planirano je povećanje plata na 9 hiljada rubalja. Već u prvoj fazi uvođenja novog proizvodnog sistema, GAZ je uspeo da postigne velike promene u svim oblastima delatnosti preduzeća. Danas se 96% automobila isporučuje na prvu prezentaciju; broj kvarova po automobilu smanjen je za više od 10 puta. Gubici zbog unutrašnjih kvarova su naglo smanjeni, a troškovi popravka u garanciji su smanjeni.

_________________________________________________________

Stvaranje vitke proizvodnje rezultira priljevom novca kao rezultatom značajnog smanjenja zaliha i bržeg povrata ulaganja. Sposobnost dizajniranja i izrade onoga što je kupcu zaista potrebno, kada mu je to potrebno, znači da se sve prodajne prognoze mogu izbaciti iz prozora. kanta za smeće. Sada možete jednostavno saslušati potrošača i učiniti ono što mu treba. To znači da dopuštate potrošaču izvući proizvod iz vaših ruku kada mu zatreba, umjesto da ga hranite svim smećem.

Dobra polovina publikacija koje se godišnje štampaju u Sjedinjenim Državama ne nađe svoje čitaoce i reciklira se u otpadni papir. To se dešava zato što izdavači, štampari i distributeri koji rade u istom toku vrednosti nisu naučili da vide sam tok. Dakle, potrošač ne može izvući proizvod. Kada je zaliha u radnji pri kraju, potrebno je nekoliko sedmica za ponovno štampanje. Izdavačima je preostalo ili da puštaju knjige na tržište na vrhuncu potražnje čitalaca ili da organiziraju masovnu prodaju. Pošto nije moguće precizno predvideti potražnju, knjige se moraju štampati u hiljadama primeraka, u rezervi. Mada je moguće da će se od ovih zaliha prodati tek mizernih hiljadu primeraka. Ostatak će biti vraćen izdavačkoj kući, koja će ga na kraju sezone reciklirati u otpadni papir.

Rješenje ovog problema će biti postepeno. Proći će nekoliko godina prije nego što štampari nauče kako brzo štampati male serije knjiga, a distributeri nauče kako brzo obnavljati zalihe knjiga na policama trgovina. U konačnici, tehnologije izdavanja knjiga omogućit će štampanje knjige tačno kada je potrebna potrošaču, koji naručuje u prodavnici, od kuće ili iz ureda.

Savršenstvo

Jednom kada organizacija nauči ispravno odrediti vrijednost, vidjeti sve tok vrijednosti, kontinuirano dodaju vrijednost proizvodu u svakoj fazi protok i omogućiće potrošaču izvući vrijednost od organizacije, desiće se nešto zanimljivo. Svi učesnici u procesu će shvatiti da je proces poboljšanja beskrajan. Možete smanjiti rad, vrijeme, proizvodni prostor, troškove proizvodnje i greške koliko god želite, dok stvarate proizvod koji se sve više približava onome što potrošaču zaista treba. Savršenstvo- peti princip vitke proizvodnje - prestaje biti san. Zašto ne? Prva četiri principa stvorila su sve što je potrebno za to. Povećanje brzine protoka uvijek se otkriva muda, koji je ranije bio nevidljiv. Što je veća brzina povlačenje, što je više prepreka protoku. Namjenski timovi proizvoda blisko sarađuju s potrošačima kako bi eliminirali ove prepreke. Njihov zadatak je još preciznije odrediti vrijednost i naučiti kako povećati brzinu protoka i pojednostaviti proces povlačenje.

Neosporna prednost vitke proizvodnje je transparentnost. Svi koji su uključeni u proces – podizvođači, dobavljači prvog reda, montažne fabrike, distributeri, kupci, zaposleni – mogu vidjeti cijeli proces i stoga mogu lakše identificirati načine za dodavanje vrijednosti. Za proces kontinuiranog poboljšanja

Veoma je važno da zaposleni odmah dobiju izuzetno vrijedne informacije o rezultatima.

Čitaoci koji su upoznati s američkom politikom podsjetit će da su finansijska transparentnost i financijske nagrade za učinak zaposlenika ključni elementi. Postoji mnogo sličnosti između ovog pristupa i našeg. Poteškoće nastaju kada je u pitanju povezivanje finansijske transparentnosti i nagrada zasnovanih na učinku sa poboljšanjem učinka. Ako niko ne zna kako efikasnije obaviti posao, ljudi će samo sjediti kroz svoje radno vrijeme. Odgovor leži u organizaciji toka i principima povlačenja, o čemu će biti riječi na stranicama ove knjige. Kada zaposleni imaju trenutne informacije o razvoju proizvoda, preuzimanju narudžbi, proizvodnji i zadovoljstvu kupaca, većina metoda na kojima je izgrađena više neće biti potrebna.

Uspjeh je u našim rukama

Sanjati o savršenstvu je zadovoljstvo. Sanjanjem širimo granice mogućeg. Lean razmišljanje nudi nadu za dugoročnu izvrsnost, ali većina nas živi i radi u kratkoročnim rokovima. Šta nam sada lean proizvodnja može dati?

Na osnovu naših zapažanja organizacija širom svijeta, razvili smo jednostavno i efikasno pravilo. Transformacija klasične masovne proizvodnje u vitku proizvodnju omogućava vam da udvostručite produktivnost u cijelom sistemu, smanjujući vrijeme proizvodnje i nivo zaliha za 90%. Upola se smanjuje stepen kvarova koji dolaze do potrošača, kao i broj grešaka u proizvodnji i nesreća na radu. Vrijeme dovođenja novog proizvoda na tržište je prepolovljeno. U ovom slučaju kapitalni troškovi su mali, a ponekad (u slučaju rasprodaje nepotrebne imovine) potpuno izostaju.

Ovaj neverovatan efekat nastaje zbog radikalnih poboljšanja ( kaikaku) tok vrijednosti. Tada u igru stupaju procesi kontinuiranog poboljšanja ( kaizen), koji kompaniju postepeno pokreću ka savršenstvu. Takva poboljšanja mogu ponovo udvostručiti produktivnost u roku od dvije ili tri godine i dodatno prepoloviti zalihe, stope grešaka i vrijeme proizvodnog ciklusa. Kombinovanje kaikaku I kaizen, možete nastaviti da se poboljšavate u nedogled.

Lijek protiv stagnacije

Lean proizvodnja nije samo lijek muda u apstraktnom smislu te riječi. To je sredstvo za borbu protiv dugoročne ekonomske stagnacije koja je zahvatila Evropu, Japan i sjeverna amerika. Tradicionalno, ljudi pokušavaju da ostvare ekonomski rast kroz nove tehnologije i intenzivnu obuku. Logično, smanjenje troškova informacija, zajedno sa obukom o savremenim metodama upravljanja, trebalo bi da daju dobar porast produktivnosti.

Međutim, nije sve tako ružičasto. Iza poslednjih godina Došlo je do revolucije u upotrebi robota, novih materijala, mikroprocesora, personalnih računara i biotehnologije. Istina, jačina interni proizvod po glavi stanovnika razvijene države nije malo porastao. Problem nisu same nove tehnologije, jer one pokrivaju vrlo mali dio privrede. Vrlo malo kompanija može, poput Microsofta, kratko vrijeme prerasti u poslovne gigante. Većina preduzeća u građevinskoj, stambenoj, transportnoj, prehrambenoj, proizvodnoj i uslužnoj industriji mijenja se vrlo sporo. Štaviše, možda se uopće neće promijeniti osim ako se ne pronađe način za stvaranje vrijednosti i primjenu novih tehnologija kroz timski rad. Ali ove tradicionalne aktivnosti odgovorne su za više od 95% ukupne proizvodnje i potrošnje. Drugim riječima, sve ekonomski aktivne zemlje su mješavina tradicionalni tipovi aktivnosti koje se izvode na tradicionalne načine. Nova tehnologija i kapital mogu obezbijediti dugoročan rast. Uvođenje vitke proizvodnje osigurat će da se ovaj rast ostvari u narednih nekoliko godina.

Pripremljen tekst za objavljivanje Maria Pikalova, E- izvršni

Vremenom je dobio vitak izgled, pojavila su se gotova rješenja, koja se sada repliciraju u cijeloj biljci. Cilj programa Lean Manufacturing je sadržan u narudžbi i formuliran na sljedeći način: „Stvoriti proizvodni sistem koji bez gubitaka odgovara na promjene tržišnih uvjeta, omogućava nam primanje narudžbi minimalnog obima i pomaže u smanjenju troškova.“

Danas tvornica istovremeno realizuje pet blokova programa.

- Nova organizacija proizvodnje i planiranje proizvoda.

Cilj: organizirati tokove rada čija svaka faza donosi dodatnu vrijednost.

Za postizanje cilja koristi se sljedeći algoritam:

- uzeti listu proizvoda po proširenoj ili rafiniranoj nomenklaturi; sortirati (opadajuće) proizvode prema tonaži ili novcu;

- identificirati udio svake stavke u ukupnom iznosu;

- kumulativno određuju udio proizvoda u okviru kojih se prerađuje 80% tonaže ili novca. Obično se kreće od 15 do 23% (Pareto pravilo);

- sortirati listu prema isplativosti/neisplativosti proizvoda;

- za isplative proizvode smanjiti proizvodni ciklus glavni tokovi za 2 puta (preliminarna analiza je otkrila prisustvo rezerve od 5-10 (!) puta);

- za neprofitabilne proizvode postići pozitivnu profitabilnost glavnih tokova od 2%.

Kako bismo vrijeme prolaska proizvoda kroz tok što više približili periodu u kojem se stvara dodana vrijednost u svakoj fazi, koristimo metodu „puhanja“: jedan radni komad (proizvod) propuštamo kroz tok, bez uzimajući u obzir ekonomske pokazatelje.

- TRM1 - maksimalna efikasnost održavanja opreme (u fabričkom smislu).

Cilj: minimizirati rizike povezane s kvarom opreme.

Ovaj blok uključuje dvije komponente.

- 1) Preventivno održavanje opreme: izrada i sprovođenje rasporeda obaveznih dnevnih procedura (podmazivanje, čišćenje, generalni pregled opreme). Ovi poslovi čine do 30% dnevnog opterećenja radnika. Praksa je pokazala da je teško naterati zaposlene da sastavljaju ove rasporede, ali i da ih ispunjavaju.

2) Poboljšanje kvaliteta popravke opreme, koja se odvija u dvije faze (Sl. 1).

Faza 1. Formiranje istorije popravke (na ruskom industrijska preduzeća po pravilu nema):

- upisati evidenciju zastoja (obrazac „Izvještaj o zastoju i učinku rada“);

- izraditi dijagram kvara opreme (tabelarni opis);

- izračunati vrijeme između kvarova komponenti/dijelova i/ili uzeti statistiku o kvaru komponenti/dijelova;

- izraditi raspored planirane zamjene komponenti/dijelova na osnovu vremena između kvarova - planirano preventivno održavanje (PPR);

- implementirati plan održavanja označavanjem zamjene u dijagramu kvara opreme.

Faza 2. Nastavite sa zamjenom komponenti/dijelova u skladu sa njihovim stvarnim stanjem. Da biste to učinili potrebno je istaknuti:

- visoko opterećene jedinice/dijelovi; komponente/dijelovi sa širokim rasponom rotirajućih pokreta;

- jedinice/dijelovi koji rade na visoke temperature i/ili u prašnjavom okruženju;

- dijelovi s velikom potrošnjom metala; teško rastavljati jedinice/dijelove.

- Kaizen glavnog toka proizvodnje.

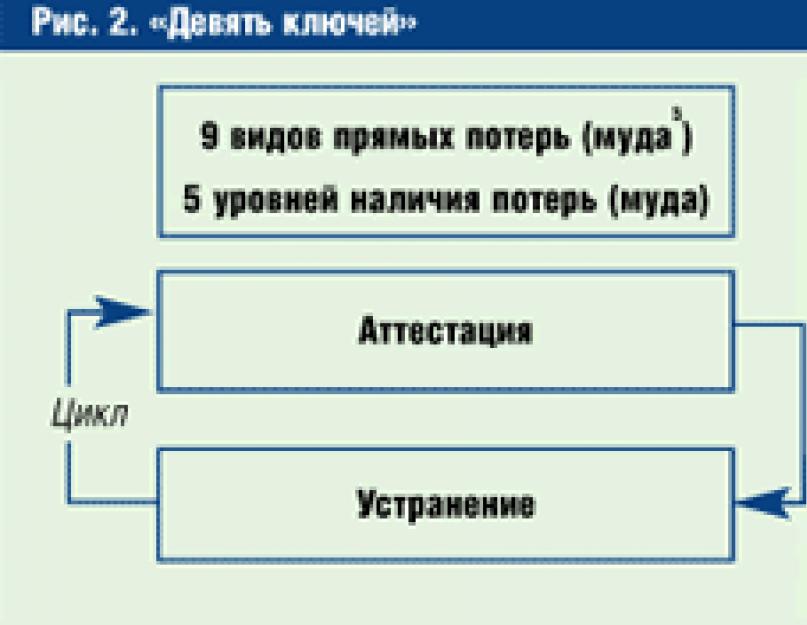

Cilj: kontinuirano poboljšanje u identifikaciji i eliminaciji gubitaka u glavnom toku proizvodnje. Koristimo certifikacijske kartice (slika 2) (za radna mjesta i prostorije radionice/odjeljenja) za devet indikatora - devet vrsta gubitaka: zalihe, kvarovi, zastoji, prekomjerna proizvodnja, nepotrebna kretanja, gubitak kreativnosti osoblja, nepotreban transport, suvišni procesi, nered na poslu. Gubici se eliminišu jedan po jedan kroz cikličnu sertifikaciju – uspostavljanje indikatora usklađenosti sa „Lean Manufacturing” na osnovu pet nivoa gubitaka. Od prvog, koji obuhvata trenutno stanje „ovo smo mi“, do cilja petog nivoa, „ovakvi želimo da postanemo“ (slika 3).

Za tri vrste gubitaka - zalihe, zastoji, kvarovi - razvili smo "Model ekonomskog proračuna" izraz vrijednosti gubitke“ (Sl. 4), koji se zasniva na računovodstvenu dokumentaciju pogon i razumljiv je radnicima u radnji.

- Opšti inventar postrojenja.

- Uštedu energije.

Rezultat implementacije tvorničkog programa „Lean Production“ bio je uključivanje radnika KUMZ-a u sistem transformacija, mijenjajući njihov odnos prema radu. Ljudi imaju zdrave ambicije i želju da rade drugačije.

- Utrobina Irina— Rukovodilac tvorničkog projekta „Lean Production“ AD „KUMZ“

Shchepetov Evgeniy— zamjenik generalni direktor o reinženjeringu poslovnih procesa OJSC "KUMZ"

Uvod:

Trening radionica sa ciljem proučavanja alata Lean Manufacturing i praktične primjene Lean koncepta.

Obuka vam omogućava da razvijete veštinu praktične upotrebe alata na proizvodnom mestu, savladate veštine uključivanja osoblja u praksu postizanja ciljeva kompanije u oblasti produktivnosti.

Metode:

Praktične grupne vježbe, rad u malim grupama, mini predavanje, slučajevi, poslovna igra, video i foto primjeri iz projekata kompanije

Format treninga:

Tri dana: od 9:00 do 17:00 ili od 10:00 do 18:00.

Dvije pauze za kafu dnevno: po 15-20 minuta.

Dnevno pauza za ručak: 60 minuta.

Ciljevi obuke:

Upoznati osoblje kompanije sa konceptom Lean Manufacturing i glavnim oblastima povećanja produktivnosti rada.

Prikazati model za praktičnu primenu Lean alata u preduzećima i predvideti model razvoja proizvodnog sistema u preduzeću.

Steknite praktične vještine u pronalaženju gubitaka u produktivnosti koji utiču na ukupnu produktivnost osoblja, gubitaka u tehnologiji proizvodnje i radu opreme.

Upoznati polaznike treninga sa vezama između koncepta Lean tehnologija i međunarodnim standardima ISO 9000/1.

Proučite model za uvođenje Lean alata (5C, VSM, SMED, Standardized Work, Kaydzen) u proizvodnim odjelima kompanije.

Provedite radionice na proizvodnom mjestu kompanije, kao rezultat toga, polaznici obuke će steći praktično iskustvo u implementaciji alata na licu mjesta.

Na osnovu rezultata sesije izraditi akcioni plan za uvođenje alata Lean Manufacturing u divizije kompanije.

Očekivani rezultat:

Upoznajte se sa konceptom Lean Manufacturing i primjenom modela za efektivno povećanje produktivnosti rada na proizvodnom mjestu.

Ovladajte praktičnim veštinama korišćenja 5S, VSM, SMED, Standardizovanog rada, Kaydzen alata.

Upoznajte se sa alatima za uključivanje osoblja kompanije u stalni model unapređenja proizvodnje i razvijanja motivacije. Kayzen.

Ovladajte vještinama izvođenja dokumentovanog rada na alatima, standardiziranog rada i uključenosti.

Naučite kako formirati tim za implementaciju alata i postizanje ciljeva produktivnosti kompanije.

Program obuke

Tema 1.Šta je lean proizvodnja, koncept, uloga kulture kao izvora povećanja produktivnosti kompanije. Uloga koncepta lean tehnologije u modelu proizvodnih sistema moderne industrije:

Koncept, uloga kulture kao izvora povećanja produktivnosti kompanije.

Uloga koncepta lean tehnologije u modelu proizvodnih sistema moderne industrije.

Lean proizvodnja kao model za procenu efikasnosti proizvodnog sistema kompanije.

Video i Foto primjeri implementacije projekata u preduzećima koja implementiraju Lean/Lean Manufacturing alate, indikatori učinka (mjerenja efektivnosti ekonomskih indikatora koje kompanije dobijaju implementacijom lean potencijala/alata).

Tema 2. Osnove vitke proizvodnje, 7 vrsta gubitaka u ukupnoj produktivnosti rada (kako gubici utiču na produktivnost proizvodnog osoblja):

- Prekomjerna proizvodnja;

- Višak inventara;

- Nepotrebni pokreti;

- Nepotrebni pokreti;

- Očekivanja;

- Prerada i nedostaci;

- Dodatni koraci obrade.

Tema 3. Osnove vitke proizvodnje, 5 vrsta gubitaka u ukupnoj efikasnosti preduzeća (kako gubici utiču na efikasnost izvršenja budžeta preduzeća, uticaj na stavke troškova):

- Gubici u projektnoj dokumentaciji (projektna dokumentacija);

- Gubici u tehnologiji proizvodnje;

- Gubici u planiranju proizvodnje;

- Gubici u otpremi proizvodnje;

- Gubici u motivacijskim modelima/disciplina učinka/računavanje učinka.

poslovne vježbe, Slučaj za razvoj upravljačkih odluka eliminisati gubitke u simuliranom preduzeću, tražiti izvore porekla i razviti mere za sprečavanje recidiva.

Tema 4. Osnove vitke proizvodnje, 6 vrsta gubitaka u produktivnosti opreme (uticaj gubitaka na rad proizvodnu opremu O NJOJ):

- Kvarovi opreme;

- Promjena i pod-prilagođavanje;

- Smanjenje brzine rada opreme;

- Gubici pri pokretanju;

- Nedostaci i ispravke;

- Manja zaustavljanja.

Timski rad, okrugli sto diskusija o opcijama za smanjenje gubitaka u kompaniji, identifikovanje glavnih oblasti u kojima se oni javljaju. Izrada akcionog plana za smanjenje troškova u preduzeću eliminisanjem gubitaka, tajminga, odgovornosti, neophodnih resursa.

Tema 5. Zamjena opreme SMED (sistem zamjene opreme u jednom koraku):

Primena standardizovanog rada u sistemu prelaska (potraga za gubicima i racionalizacija.

SMED koncept, podjela prelaska na eksterne i interne.

Model za pronalaženje rješenja za pretvaranje internih promjena u eksterne, korištenjem Kaydzen sistema.

Iskustvo u razvoju organizacionih i tehnička rješenja, koji se koristi u organizaciji modela brze promjene.

Tehnologija promene, šta treba da se promeni kada se sistem promeni, kako kontrolišemo efikasnost, standardizacija procesa.

Tema 6. Gdje počinje proces implementacije alata u odjelima kompanije? Metodologije, održavanje sistema izveštavanja, praćenje sistema za izvršavanje projektnih zadataka:

Uloga koncepta vitke proizvodnje u modelu proizvodnog sistema kompanije.

Razumijevanje vitke proizvodnje i modela njene implementacije u poslovne strukture kompanije, svijest o vlastitoj odgovornosti za ciljne proizvodne pokazatelje.

Vizija modela za uključivanje osoblja kompanije u koncept uvođenja kulture proizvodnog sistema. Razumijevanje koncepta traženja gubitaka performansi.

Odnos između implementacije alata vitke proizvodnje i implementacije međunarodnih standarda kvaliteta.

Diskusija: koje uslove mora ispuniti kompanija (inženjeri, osoblje). efikasan sistem dosljedna implementacija alata Lean Manufacturing.

Radionica u proizvodnji

Tema 7. Radna grupa, šta je radna grupa, postavljanje tematskog problema i planiranje praktičnih rješenja (rad na proizvodnom mjestu):

Formiranje radnih grupa.

Studija radnog prostora i identifikacija pilot lokacije.

Radionica na proizvodnom mestu, traženje gubitaka, planiranje upotrebe alata, formiranje modela za obračun efikasnosti (vrednovanje dobijenih rezultata).

Tema 8. 5S sistem, praktični rad na radnim mestima, kako organizovati rad na gradilištu, metode motivacije i angažovanja osoblja na gradilištima:

Razvrstavanje materijala na proizvodnom mjestu;

Određivanje mjesta za svaku stvar;

Održavanje radnih mjesta/opreme/proizvodnog prostora čistim;

Standardizacija radnih mjesta/dokumentacije radilišta (načini održavanja);

Implementacija poboljšanja, uključivanje osoblja u konstantan ciklus poboljšanja na radnom mestu.

Diskusija na lokaciji proizvodnje: Šta je potrebno za korištenje alata na radnom mjestu, kako sistematski primijeniti lean proizvodnju.

Tema 9.

Standardizovan rad, izvođenje standardizovanog rada na radnim mestima, određivanje broja zaposlenih, pretovar i razvoj poboljšanja. Prepoznavanje prilika za balansiranje i povećanje produktivnosti:

Izvođenje dokumentovanog rada na standardizaciji, obračuna opterećenja službenika odjeljenja.

Rad sa standardizacijskim dokumentima.

Radni list za računanje vremena takta.

Pripremni list za posmatranje.

Standardizirana radna karta.

Ručno izrađeni list za posmatranje.

Ujedinjena karta standardiziranog rada.

List za posmatranje periodičnog rada.

Izbalansiran radni sto.

Izvještaj o implementaciji inovacija (Kaizen).

Rezultati poboljšanja.

Grupni rad: Planiranje promjena na radnom mjestu, predviđanje mogućeg povećanja produktivnosti rada kao rezultat implementacije planiranih promjena u proizvodnji.

Tema 10. Kaydzen, upravljanje modelom za uključivanje osoblja kompanije u proces poboljšanja (Kaydzen - model):

Šta je Kaizen model, sa stanovišta proizvodnog osoblja, šta on omogućava zaposlenima, rukovodiocu proizvodnje, menadžeru i kompaniji.

Motivacija. Modeli motivacije za uključivanje osoblja kompanije u tok kontinuiranih poboljšanja. Obrasci, metode, dokumentacija.

Sistematsko formiranje pogleda na 5S i TPM sistem kao osnovu za povećanje performansi opreme i smanjenje zastoja, uključenost osoblja i odgovornost za usklađenost sa standardima.

Formacija metodološka osnova za održavanje efikasan rad eliminisanje gubitaka u proizvodnji, praksa traženja uzroka na proizvodnom mestu, uvođenje alata za rešavanje problema i merenje efikasnosti primenjenih tehnika.

Pronađena rješenja uspješno implementirati u praksu i mjeriti dobijene rezultate.

Organizacija međufunkcionalnih fokus grupa, grupisanje po ciljnim zadacima, traženje konstruktivnih rješenja, vođenje izvještajne dokumentacije o uspješnosti rada.

Održavanje dokumentovanih procedura, razumevanje potrebe za regulisanjem proizvodnih poslovnih procesa, standardizovanje kompanijskih procedura u oblasti pripreme operaterskih radnih mesta i uključivanje u ekonomiju efikasnosti kompanije.

Fokus grupe: o zadacima razvoja proizvodnje, metodama kreiranja promjena, interfunkcionalnom timu, izvještavanju, pokazateljima učinka.

Tema 11. Motivisanje osoblja prilikom implementacije alata Lean Manufacturing:

Motivacija. Šta je motivacija i koji njeni aspekti utiču na izvođenje nečijeg posla? poslovne obaveze osoblje.

Kako povezati implementaciju Lean tehnoloških alata sa modelom motivacione politike kompanije.

Kako prilagoditi trenutnu motivaciju zadacima implementacije alata na proizvodnom mjestu. Postavljanje modela za postavljanje zadataka, praćenje i mjerenje efikasnosti performansi.

Razvoj toka dokumenata za implementaciju i upravljanje projektom razvoja sistema Lean Manufacturing proizvodnje. Propisi, metode, standardi, unakrsni sistem mjerača performansi.

Naša pisma zahvalnosti

Video sa treninga - Produkcijska vježba "Štampana kuća"

Video sa treninga - fragment treninga "Lean Manufacturing"

Projekat se može prilagoditi u zavisnosti od ciljeva i zadataka kupca.

Pošaljite upit ili Vaše pitanje i mi ćemo Vas kontaktirati

U saveznoj vladi obrazovnih standarda po zanimanju NVO je obavezan dio glavnog strukovnog obrazovni program trebalo bi da bude oko 80 posto ukupnog vremena predviđenog za njen razvoj. Varijabilni dio (oko 20 posto) pruža mogućnost proširenja i produbljivanja obuke, determinisane sadržajem glavnog dijela, sticanje dodatnih kompetencija, vještina i znanja neophodnih za osiguranje konkurentnosti diplomca u skladu sa zahtjevima regionalnog tržište rada i mogućnosti za nastavak obrazovanja.

Utvrđuju se discipline, interdisciplinarni predmeti i stručni moduli izbornog dijela obrazovne ustanove. U stručnom liceju br. 9 razvijen je varijabilni dio stručnog modula prema kursu „Lean Production“ u skladu sa potrebama Bryansk Arsenal OJSC, gdje se implementira proizvodni sistem Grupe GAZ.

Kada sistem NPE pređe na blok-modularnu obuku u novom profesionalni standardi relevantno je uvođenje novih tehnologija. U novoj generaciji Federalnih državnih obrazovnih standarda, vremenski standardi za samostalan rad učenika su značajno povećani (15%). Tehnologija kućišta može pomoći u rješavanju ovog problema. Upotreba case tehnologije za podučavanje studenata u organizaciji industrijska praksa omogućava stvaranje situacija koje stvaraju nova znanja, razvija kod učenika kolektivne vještine saradnje i drugarske uzajamne pomoći. Tehnologije kućišta kombinuju obe igre uloga i metodu projekta i situacionu analizu.

Ime dolazi od latinskog izraza "casus" - zbunjujući ili neobičan slučaj. Osim toga, termin „tehnologija kućišta“ se ponekad koristi kao fascikla sa edukativni materijali. Tehnologije kućišta– ovo nije ponavljanje za nastavnikom, ne prepričavanje paragrafa ili članka, neodgovaranje na pitanje nastavnika, to je analiza konkretne situacije koja vas tjera da podignete sloj stečenog znanja i primenite ga u praksi. Ova metoda potiče razvoj vještina:

Analiza situacije;

Odabir optimalnog puta rješenja;

Procjene alternativno rješenje zadataka.

Povećanje motivacije za učenje kod učenika;

Razvoj intelektualnih vještina kod učenika,

Cilj ove metode je maksimalna aktivacija svakog učenika u samostalnom radu na rješavanju problema. Tehnologija slučaja je da se na početku obuke izrađuje individualni plan, svaki student dobija tzv. slučaj koji sadrži paket nastavne literature, zadatke na odabranu temu i elektronske materijale. Tehnologije u ovoj grupi koriste računarske mreže kad god je to moguće. Tehnologije slučaja mogu se najuspješnije koristiti u časovima vitke proizvodnje, industrijskoj obuci i na temama koje zahtijevaju analizu. velika količina dokumenata i primarnih izvora. Tehnologije slučaja su dizajnirane za dobijanje znanja tamo gde ne postoji nedvosmislen odgovor na postavljeno pitanje, ali postoji nekoliko odgovora koji se mogu takmičiti u stepenu istinitosti.

Na osnovu forme i sadržaja, slučajevi se mogu klasifikovati:

· sveobuhvatni (modularni) slučaj sadrži 20 ili više stranica informacija, primarnih podataka, uzoraka dokumenata, video zapisa itd.

· slučaj – prezentacija sadrži priču o bilo kojoj situaciji, problemima, načinima njihovog rješavanja, zaključcima

· slučaj – ilustracija sadrži malu količinu podataka koji se koriste za potvrdu

· slučaj – praktični zadatak sadrži malu ili srednju količinu informacija

· Slučaj sa strukturiranim pitanjima sadrži listu pitanja nakon glavnog teksta Rad sa slučajem počinje upoznavanjem sa situacionim zadatkom.

Studenti samostalno analiziraju sadržaj predmeta u trajanju od 10-15 minuta, zapisujući određene podatke. Uvod u slučaj završava se diskusijom. Nastavnik ocjenjuje stepen savladanosti gradiva, sumira diskusiju i najavljuje program rada za prvi čas. Zatim dolazi formiranje podgrupa. Svaka podgrupa se nalazi na određenom mjestu. Ako je tema ista za sve podgrupe, onda nastavnik objašnjava temu i određuje rok za završetak, rad i u kom obliku i obliku treba da bude predstavljena.

Tehnologije slučaja koje aktiviraju proces učenja uključuju:

Incident Method;

Metoda analize poslovne korespondencije;

Metoda situacione analize. Nudimo vam opcije za slučajeve koji se mogu koristiti prilikom proučavanja stručnog modula „Lean Manufacturing“.

Slučaj br. 1

Kineska poslovica kaže: Reci mi, zaboraviću. Pokaži mi, mogu se sjetiti. Pusti me da uradim ovo i pamtiću to zauvek.

Pitanja za slučaj: Šta kaže poslovica? Koje vrste memorije poznajete? Šta je lakše zapamtiti: šta vidite, čujete ili radite sami? Ovaj slučaj je uvodni.

Učenici se podstiču da razmišljaju o stvarnom životu životnu situaciju, opis koji istovremeno odražava praktični problem, tj. pamti se ono što radiš vlastitim rukama. Biti interaktivna metoda učenje, slučaj stječe pozitivan stav učenika koji ga vide kao igru koja osigurava majstorstvo teorijske odredbe i ovladavanje praktičnom upotrebom gradiva. Jednako je važno da analiza situacija snažno utiče na profesionalizaciju učenika, doprinosi njihovom sazrevanju, stvara interesovanje i pozitivnu motivaciju u odnosu na učenje.

Metoda incidenta

Posebnost ove metode je da učenik sam pronalazi informacije za donošenje odluke. Studenti dobijaju kratku poruku o slučaju, situaciji u zemlji ili preduzeću. Dostupne informacije očigledno nisu dovoljne za donošenje odluke, pa student mora prikupiti i analizirati informacije potrebne za donošenje odluke.

Metoda incidenta. Slučaj br. 2

Na primjer, studentima se nudi da proučavaju razvoj domaće automobilske industrije i Toyota automobilske industrije sljedeća poruka: „U Rusiji se godišnje proizvede oko 2 miliona automobila. A Toyota proizvodi oko 5 miliona automobila godišnje. Ovo je paradoksalno jer je, prema procjenama UN-a, više od 50% svjetskih prirodnih resursa koncentrisano u Rusiji. U Japanu nema takvih resursa.

Pitanja uz tekst:

Šta je problem?

Kako to država rješava?

Koja rješenja problema možete predložiti?

Koja je prednost vitke proizvodnje?

Metoda za raščlanjivanje poslovne korespondencije. Slučaj br. 3

Učenici dobijaju fascikle od nastavnika u kojima se opisuje situacija; paket dokumenata, fotografija.

Na primjer, u radionici br. 5 OJSC Bryansk Arsenal, prije uvođenja proizvodnog sistema Grupe GAZ, produktivnost rada je bila niska. Nakon uvođenja alata vitke proizvodnje, poboljšan je kvalitet proizvoda, povećana produktivnost rada i stabilizirana sigurnost. Pitanja: Koji alati vitke proizvodnje su korišteni u radnji br. 5? Dokumenti: video “5C sistem”.

Metoda analize situacije

Najčešća metoda jer vam omogućava da duboko i temeljito istražite složenu situaciju. Učeniku se nudi tekst sa Detaljan opis situaciju i problem koji treba riješiti.

Metoda situacione analize. Slučaj br. 4

Problem “Vrijeme za pauze za pušenje” U jednoj od japanskih tvornica pojavio se sljedeći problem: zbog čestih pauza za pušenje strugara, produktivnost rada u radionici nije bila previsoka. Nemoguće je instalirati kontroler na svaku mašinu. I ne možete okačiti video kameru preko svake mašine. Tokom brainstorming sesije u kojoj su učestvovali menadžeri, pronađeno je jednostavno i genijalno rješenje koje je uzelo u obzir ljudsku psihologiju. Koji?

Slučaj br. 5 Kolika će biti potražnja za proizvodima kompanije u Rusiji za 5 godina? Za rješavanje ovog slučaja potrebna je kreativnost i logičke sposobnosti.

Slučaj br. 6

Vaša grupa je u teškoj situaciji (na primjer: zalihe hrane su se utopile u pješačenju, izgubljene su povratne karte za voz, nedostaje novac, neko je ozbiljno povrijeđen, itd.)

Šta biste vi uradili u ovoj situaciji? Analiza slučaja može biti individualna ili grupna. Upoznavanje sa slučajevima može se odvijati ili direktno na času ili unaprijed (u obliku zadaća). Za kurs Lean Manufacturing nalazi se radna sveska u elektronskom formatu. Laptop je namenjen za samostalan rad. Ovo je gotov slučaj. Izvori slučajeva mogu biti vrlo raznoliki: članci iz novina, Umjetnička djela, video zapisi, filmovi, naučne informacije, muzejske izložbe, studentska iskustva.

Vrste kućišta:

Trening

Obrazovni

Analitički

Istraživanja

Sistematizacija

Prognostički.

Šta pruža korištenje tehnologije kućišta?:

Učiteljici

Pristup bazi savremenih obrazovnih materijala

Organizacija fleksibilna obrazovni proces

Smanjenje vremena utrošenog na pripremu za nastavu

Kontinuirano profesionalno usavršavanje

Mogućnost realizacije nekih elemenata obrazovnog procesa van časova

Za studenta

Rad sa dodatnim materijalima

Stalan pristup bazi konsultacija

Prilika da se sami pripremite za sertifikaciju

Komunikacija sa ostalim učenicima u grupi

Ovladavanje savremenim informacionim tehnologijama Metoda slučaja deluje kao način razmišljanja nastavnika, njegova posebna shema koja mu omogućava da razmišlja i deluje drugačije, da obnovi svoj kreativni potencijal. Ovdje su glavni problemi rasprostranjena demokratizacija i modernizacija obrazovnog procesa, te emancipacija nastavnika.

Borzykina N.N. - nastavnik